在棉纺设备上纺制中长芳纶纯纺纱

纺纱工艺设计综述

纺纱工艺设计发表者:发表时间:2012-6-6 9:04:13第一章棉纺工艺设计棉纺厂主要加工棉、棉型化纤、中长化纤的纯纺及其混纺纱线,其它天然纤维如毛、麻、绢、羊绒、兔毛等的短纤维形式也可在棉纺厂进行混纺产品开发。

本章主要掌握典型纺纱系统、各工序工艺参数调节、半制品及成纱的质量控制指标和措施。

第一节纺纱系统分类1 普梳纺纱原料→开清棉→梳棉→并条(2-3道) →粗纱→细纱→后加工2 精梳纺纱原料→开清棉→梳棉→精梳前准备→精梳→并条(2-3道) →粗纱(预并条、条卷)(条卷、并卷)(条并卷)→细纱→后加工3 混纺纱棉→开清→梳理→精梳前准备→精梳涤→开清→梳理→预并条→混并条(三道) →粗纱→细纱→后加工4 新型纺纱开清棉→梳棉→并条二道→新型纺纱5 中长纺中长专用开清棉设备→M型梳棉机→并条粗纱→细纱6 废纺系统利用下脚纺制棉毯等7 后加工1烧毛→纱筒打包→出厂烧毛→定型线筒打包→出厂细纱→络筒→并纱→捻线→线络筒→摇纱→绞纱打包→出厂络并联细管直并本厂织部车间使用本节学习后能写出典型棉纺纺纱流程。

第二节工艺参数与质量指标一、原料1 棉:籽棉轧棉皮棉→打包→送到纺织厂1) 轧棉a 锯齿轧棉—锯齿棉含量少、短绒少、棉结索丝疵点多、产量高、适轧细绒棉(长度为25~33mm,细度为6000 ~ 7000公支,适纺中细号纱,即9 ~ 28tex)b 皮辊轧棉—皮辊棉含杂多、短绒多、棉结索丝疵点少、产量低适轧长绒棉(长度33mm以上,细度7000 ~8000公支,适纺细号纱,即3 ~ 7tex)2)打包规格:例国内包100*42*60cm 体积v=0.25m³密度300 ~ 360kg/m³G=75 ~ 90kg2、化纤1)品种粘胶莫代尔丽赛天丝2涤纶腈纶锦纶维纶丙纶)芳纶聚乳酸等2)型式长度(mm)细度(旦)棉型33-38 1.2-1.5中长型51-76 2-3毛型76-102 3-5生产经验公式:L/D=1 L-英寸,D-旦3)分等及质量指标分等按内在质量和外观疵点分:内在质量:断裂强度、断裂伸长、细度偏差、长度偏差以及超长纤维、倍长纤维等。

纺纱工艺设计与质量控制

纺纱工艺设计与质量控制第一章棉纺工艺设计一、棉纺基本概念1、棉纺产品:用棉纺设备将多种纤维加工成的纱线制品。

2、棉纺特点:工艺流程短,速度高,设备完善,对纤维适应性广,加工成本低。

棉纺产品品种繁多,风格各异。

3、棉纺设备可加工:传统的棉花、各种棉型化纤、中长化纤、长丝、以及其它天然纤维的纯纺和混纺。

4、棉纺规模:以细纱锭子数和转杯纺头数来表示棉纺厂的规模大小。

5、棉纺产品开发设计包括:棉纺新原料的开发、混纺纱不同混纺比的设计、新原料和新品种的工艺设计、多种花式纱的设计与加工方法。

三、棉纺工艺设计纺纱工艺是纺纱加工中的流程和各机件的参数设置的总称。

在纺纱工艺设计时,既要考虑到设备及其状态,更要考虑到所加工的纤维原料的性能和最终产品(纱、线)的要求。

1.纺纱系统:普梳、精梳、混纺纱、新型纺、中长化纤、废纺,后加工新型纺纱开清棉梳棉→并条(2道)→新型纺纱。

中长纺中长专用开清棉设备→M 型梳棉机→并条(2-3 道)→粗纱→细纱。

废纺系统:利用下脚纺制棉毯等。

开清→梳棉→粗纱→细纱。

后加工2.原料:(1)棉籽棉轧棉→皮棉→打包→送到纺织厂锯齿棉皮辊棉打包国产棉包规格:100×42×60cm,V=0.25m܁,密度300~360kg/m܁,G=75~90kg。

标注唛头、产地、规格等。

棉花品级及参考指标:中国按成熟度、色泽、轧棉质量分级。

纺织部颁发:细绒棉分七级,长绒棉分五级,三级为标准级。

美国按色泽、强力、长度、细度及成熟度(马克隆值)等分级。

采用大容量快速仪HVI检验原棉所有指标。

(2)化纤品种:粘胶(人造棉)、莫代尔、丽赛、天丝、竹纤维涤纶(聚酯)腈纶(丙烯腈)锦纶(聚酰胺、尼龙)维纶(聚乙烯醇、维尼纶)丙纶(聚丙烯)芳纶(芳族聚酰胺)氨纶聚乳酸化纤分等及质量指标分等按内在质量和外观疵点分:内在质量:断裂强度、断裂伸长、细度偏差、长度偏差以及超长纤维、倍长纤维等。

外观疵点:粗丝、并丝、异状丝、油污纤维。

纺织设备操作技能认证体系考核试卷

D.平纹机

7.影响纺织品吸湿排汗性能的因素包括以下哪些?()

A.纤维原料

B.纱线结构

C.织物组织

D.后整理工艺

8.以下哪些是纺织品的常用后整理工艺?()

A.柔软处理

B.防缩处理

C.防皱处理

D.防水处理

9.在纺织设备操作中,哪些行为可能导致安全事故?()

A.违规操作

B.不使用安全防护装置

C.机器运行时进行维修

C.捻度与纱线的柔软度无关

D.捻度与纱线的吸湿性有关

19.下列哪种设备主要用于生产毛巾?(")

A.剑杆织机

B.索环织机

C.针织机

D.毛巾织机

20.在纺织设备操作中,关于设备维护描述正确的是?(")

A.设备维护可以延长设备使用寿命

B.设备维护会增加生产成本

C.设备维护可以降低生产效率

D.设备维护与产品质量无关

纺织设备操作技能认证体系考核试卷

考生姓名:答题日期:得分:判卷人:

一、单项选择题(本题共20小题,每小题1分,共20分,在每小题给出的四个选项中,只有一项是符合题目要求的)

1.纺织设备中的经纱张力主要由下列哪一项控制?()

A.纱架

B.张力器

C.纺轮

D.钢丝绳

2.下列哪种织机主要用于生产平纹布?()

A.剑杆织机

1.纺织品的保暖性能仅取决于纤维的厚度。()

2.针织品与机织品的主要区别在于生产设备的不同。()

3.纱线的捻度越高,其强度就越高。()

4.粘胶纤维属于天然纤维。()

5.在纺织设备操作中,设备运行时可以进行清洁和保养工作。()

6.纺织品的吸湿排汗性能与纤维的截面形状无关。()

科普纱线的种类和构成

科普纱线的种类和构成一、纱线的定义纱线是指由纤维或长丝组成的,具有较好的断裂强度和柔曲性等性能的线性集合体。

它们可以由一根或多根连续长丝或许多非连续的短纤维构成。

为了克服纤维的滑脱和形成有用的纱线。

总要给予短纤维大量的捻回或采用其他方法使它们缠结在一起。

各种短纤维单纱常指在纺纱机上纺制成的纱;两根或多根单纱可以捻合在一起,形成双股线或多股线;将几根股线捻合成为复捻股线,又称为缆线。

图1 纱线二、纱线的分类(一)按组成纱线的纤维种类分1.纯纺纱线用一种纤维纺成的纱线称为纯纺纱线,前面冠以纤维名称命名,如棉纱线、毛纱线、粘胶纤维纱线、腈纶纱线。

2.混纺纱线用两种或两种以上不同纤维混纺而成的纱线称为混纺纱线。

混纺纱线的命名,按原料混纺比的大小依次排列,比例多的在前。

如果比例相同,则按天然纤维、合成纤维、再生纤维顺序排列。

混纺所用原料之间用符号“/”隔开。

如65%涤纶与35%棉的混纺纱,命名为涤/棉纱;50%涤纶、17%锦纶和33%棉的混纺沙,命名为涤/棉/锦纱;50%粘胶纤维与50%腈纶的混纺纱命名为腈/粘纱。

(二)按纺纱方法的不同分1.棉纺纱线棉纺纱线即用棉纺设备生产的纱线。

又分为精梳纱和普梳纱。

2.毛纺纱线毛纺纱线即用毛纺设备生产的纱线,又为精梳毛纱线和粗梳毛纱线。

3.麻纺纱线麻纺纱线即用麻纺设备生产的纱线。

又分为苎麻、亚麻纱线等。

4.绢纺纱线绢纺纱线即用绢纺设备生产的纱线。

又分为绢丝和䌷丝。

图2 绢纺纱线(三)按纱线的用途分1.机织用纱线机织用纱线又分经纱线和纬纱线。

2.针织用纱线3.其他用途的纱线如轮胎帘子线、手术缝合线、装饰用纱线、缝纫和刺绣用纱线等。

(四)按纱线线密度和后处理不同分1.按线密度分按线密度可分为特细特纱10tex以下(60英支以上)、细特纱11~20tex(58~29英支)、中特纱21~31tex(28~19英支)、粗特纱32tex以上(18英支以下)。

2.按纱线卷装不同分按纱线卷装不回可分为筒子纱线、绞纱线和团纱线。

在棉纺设备上纺制高比例羊毛纱的实践

Ke or Ausr la o l Ca h r Cotn pi i ui yW ds ta in W o , s me e, t o S nnng Eq pme t Blndng Rai Prc s i r m ee n , e i to, o e sng Paa tr

Absr t To s i g o e two ly r n c t n s i n n qupme t a c r i g t hepe fr nc fAusr la t ac p n hih c ntn o a n i ot p n i g e i o n , c o d n o t ro ma e o ta in

维普资讯

第3 6卷

第 9 期

棉

纺

织

技

术

20 08年 9月

Co o xi c n lg  ̄ nTe te Te h oo y l

在 棉纺设 备 上 纺 制 高 比例 羊毛 纱 的 实践

姜 晓巍

( 山东省德州学院 )

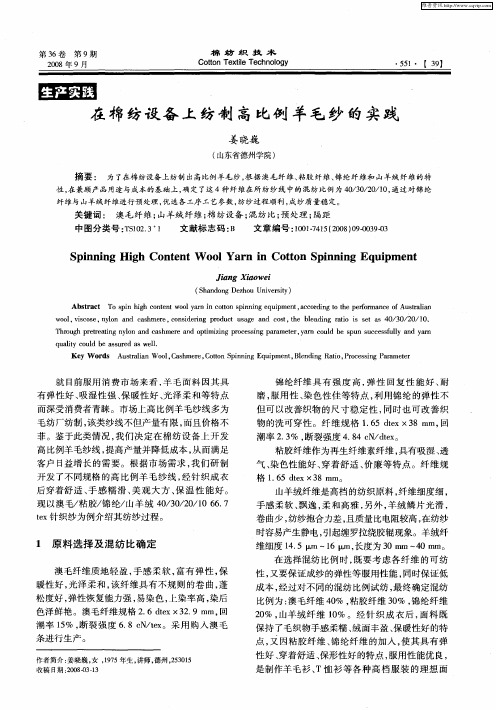

摘 要 : 为了在棉纺设备上纺制出高比例羊毛纱, 根据澳毛纤维、 粘胶纤维、 锦纶纤雏和山羊绒纤维的特

卷 曲少 , 纺纱抱合 力差 , 且质量 比 电阻较高 , 纱 在纺 时容易产 生静 电 , 缠罗拉绕胶 辊现 象 。羊绒 纤 引起

维细度 1 . u 45I . n一1 6 , 长度为 3 i 4 i。 0Bn一 0Bn

1 原 料 选 择 及 混 纺 比 确 定

澳 毛纤 维质 地轻 盈 , 手感 柔 软 , 富有 弹 性 , 保 暖性好 , 泽 柔 和 , 纤维 具 有 不规 则 的卷 曲 , 光 该 蓬 松度好 , 弹性恢 复 能力 强 , 染色 , 染率高 , 易 上 染后

在棉纺设备上纺制山羊绒与棉混纺纱

在棉紡設備上紡製山羊絨與棉混紡紗﹣摘自中國「棉紡織技術」2003年7月﹣齊成勇山東如意集團司興華山東梁山職工中專山羊絨是珍貴的特種蛋白質纖維,其製品質地柔軟、滑爽、保暖豐滿,深受消費者喜愛,但是純山羊絨製品價格較高,制約了消費群體的範圍。

棉纖維也具有優良的特性,而且價格低廉,廣泛應用於針織內衣。

山羊絨與棉混紡內衣較純棉內衣明顯地改善了織物的風格特徵,提高了保暖性和舒適性,當前國際市場銷售形勢較好,為此,我公司進行了山羊絨與棉纖維混紡紗的工藝探討。

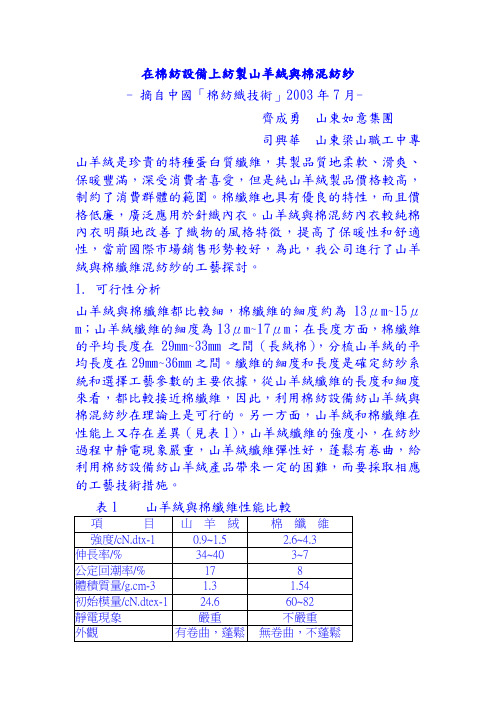

1. 可行性分析山羊絨與棉纖維都比較細,棉纖維的細度約為13μm~15μm;山羊絨纖維的細度為13μm~17μm;在長度方面,棉纖維的平均長度在29mm~33mm之間(長絨棉),分梳山羊絨的平均長度在29mm~36mm之間。

纖維的細度和長度是確定紡紗系統和選擇工藝參數的主要依據,從山羊絨纖維的長度和細度來看,都比較接近棉纖維,因此,利用棉紡設備紡山羊絨與棉混紡紗在理論上是可行的。

另一方面,山羊絨和棉纖維在性能上又存在差異(見表1),山羊絨纖維的強度小,在紡紗過程中靜電現象嚴重,山羊絨纖維彈性好,蓬鬆有卷曲,給利用棉紡設備紡山羊絨產品帶來一定的困難,而要採取相應的工藝技術措施。

2 紡紗試驗考慮到可紡性,兼顧經濟性,選擇青山羊絨,其長度在29mm~31mm 之間,約為三級絨長度。

棉纖維長度在30mm~33mm 之間。

根據純棉針織紗的紡紗經驗,結合山羊絨纖維的品質特性,進行工藝設計。

山羊絨與棉纖的混紡比設計為50:50,紡紗號數為Ne50x2,粗紗撚係數為95細紗撚係數為320,總牽伸數34.11倍,後牽伸倍數為1.36倍,前區牽倍數為25.08倍,股線撚係數為640。

為了找出適合山羊絨與棉混紡紗的工藝線,我們進行了不同工藝路線的紡紗對比。

其中和毛油劑(CTA1880)的比例為3.0%FK-301A抗靜電劑為2%,硅膠為0.4%,水紗10%。

在和毛時,首先將山羊絨撕鬆成小塊狀一屬,用多噴實噴霧器噴和毛油混和液,再鋪一噴一次和牛油混和液,重復進行直至完成。

在国产“A”系列棉纺设备上纺制T29.5×2缝纫线的生产实践

表 l

棉黼

( m 生 g) /

4 0 2

q S) 生条鳓 C m

2 . O 4

) 生

4

/ 擗 .) 生 g

2

)

4 0 .

2 3 并条 .

表 2

并条 工 艺设计 见表 2 。

不开、 出 “ 硬头 ”现象。因此需选择较小的粗纱捻系数 、较大的后牵伸和罗拉隔距

等 。我们对细纱参数进行 L 3)正交试验 。见表 4 9( 4 。

表 4

粗纱捻系数 A 细纱后区隔距 B

、

细纱后区牵伸 C 钳 口隔距 D

l

2 3

5 0

5 5 6 2

2 5

2 7 3 0

12 .5

13 .6 14 . . 5

35 .

40 . 45 .

对 正 交试 验 表 进 行方 差 分 析知 :ABCD 为最 佳组 合 。根 据 上值 判 断 ,A 、D I sz 。 、C 三 因素 对条 干 C% 极 显著 影 响 ,而 B因素对 条 干 C % V有 V 无显 著影 响 ,即粗 纱捻系 数 。 后 区牵 伸 倍数 、钳 口隔 距对 条 干影 响 大 ,而 后 区 隔距对 条 干 C % V 无显 著影 响 。从生

2 1开棉机 . 开棉机工艺以 “ 多松少打、缓打、防粘卷 ”为原则 ,减少纤维损伤。A 0C抓 02 棉机刀片伸 出肋 条距离 6m m ,小车下降 4 m 次 。A3 C采用梳针滚筒 ,打手速度 m/ 06

4 0 / i ,四组尘棒封闭。A 7C打手速度 9 0 / i ,风扇速度 10 / i ,为防 8 r mn 06 2r m n 2 0r mn

人类最早使用的植物纤维 麻要点

人类最早使用的植物纤维——麻麻纤维:是从各种植物的茎、叶片、叶梢中获得的可供纺织用纤维的统称。

包括1年生或多年生草本双子叶植物的韧皮纤维和单子叶植物的叶纤维。

麻纤维是人类最早用来做衣着用的纺织纤维,埃及人利用亚麻纤8000年历史。

中国在新石器时代就开始采用苎麻作为纺织原料。

《诗经·陈风》中就有“东门之池,可以沤麻”的诗句。

麻纤维可分为韧皮纤维和叶纤维两大类。

1.韧皮纤维又称茎纤维或软质纤维,是从双子叶植物的茎部剥取下来的韧皮,经过适度的微生物或化学脱胶成单纤维或束纤维。

麻纤维有苎麻、亚麻(胡麻)、黄麻、洋麻、苘麻、大麻和罗布麻等品种。

其中洋麻、黄麻含木质素较多,称为木质纤维,其质地较粗硬、只适宜做麻袋、凉席和绳索的原料;而苎麻、亚麻、大麻、罗布麻则含木质素较少,称为非木质纤维。

其质地较柔软,可从叶梢中获取的纤维。

2.叶纤维种类很多.主要有剑麻、蕉麻和菠萝麻等。

这类纤维大多分布在热带和亚热带地区,故又称热带麻,具有粗硬、坚韧、变形小、强力高、湿强更高、耐海水腐蚀、耐酸碱等特点,不宜作纺织原料,主要用于制作绳索、渔网等。

麻纤维的组成和形态结构麻纤维的组成麻纤维的主要组成物质是纤维素,其含量视麻的品种而定,一般约占60%-80%。

其中苎麻、亚麻的纤维素含量略高,黄麻、槿麻等则低些。

除纤维素外还有木质素、果胶、脂肪及蜡质,灰分和糖类物质等。

由于其各种物质的含量也有所不同。

其物理机械性能差异较大。

表:部分麻纤维的化学组成名称纤维素(%)半纤维素(%)果胶(%)木质素(%)其它(%)单纤维细度(µm)单纤维长度(mm)苎麻65~7514 ~16 4 ~5 0.8 ~1.56.5~1430 ~ 40 20 ~250亚麻70 ~8012 ~15 1.4 ~5.7 2.5 ~5 5.5 ~9 12 ~ 17 17 ~ 25黄麻57 ~6014 ~17 1.0 ~1.2 10 ~131.4 ~3.515 ~18 1.5 ~5红麻52~58 15~18 1.1~1.3 11~19 1.5~3 18 ~ 27 2 ~ 6 大麻67~78 5.5~16.1 0.8~2.5 2.9~3.3 5.4 15 ~ 17 15 ~ 25罗布40.82 15.46 13.28 12.14 22.1 17 ~ 23 20 ~ 25 麻麻纤维的形态结构不同种类的麻纤维的截面形态不尽相同。

纺纱工艺设计

纺纱工艺设计发表者:发表时间:2012-6—6 9:04:13第一章棉纺工艺设计棉纺厂主要加工棉、棉型化纤、中长化纤的纯纺及其混纺纱线,其它天然纤维如毛、麻、绢、羊绒、兔毛等的短纤维形式也可在棉纺厂进行混纺产品开发。

本章主要掌握典型纺纱系统、各工序工艺参数调节、半制品及成纱的质量控制指标和措施。

第一节纺纱系统分类1 普梳纺纱原料→开清棉→梳棉→并条(2—3道) →粗纱→细纱→后加工2 精梳纺纱原料→开清棉→梳棉→精梳前准备→精梳→并条(2—3道) →粗纱(预并条、条卷)(条卷、并卷)(条并卷)→细纱→后加工3 混纺纱棉→开清→梳理→精梳前准备→精梳涤→开清→梳理→预并条→混并条(三道)→粗纱→细纱→后加工4 新型纺纱开清棉→梳棉→并条二道→新型纺纱5 中长纺中长专用开清棉设备→M型梳棉机→并条粗纱→细纱6 废纺系统利用下脚纺制棉毯等7 后加工1烧毛→纱筒打包→出厂烧毛→定型线筒打包→出厂细纱→络筒→并纱→捻线→线络筒→摇纱→绞纱打包→出厂络并联细管直并本厂织部车间使用本节学习后能写出典型棉纺纺纱流程。

第二节工艺参数与质量指标一、原料1 棉:籽棉轧棉皮棉→打包→送到纺织厂1)轧棉a 锯齿轧棉—锯齿棉含量少、短绒少、棉结索丝疵点多、产量高、适轧细绒棉(长度为25~33mm,细度为6000 ~7000公支,适纺中细号纱,即9 ~ 28tex)b 皮辊轧棉-皮辊棉含杂多、短绒多、棉结索丝疵点少、产量低适轧长绒棉(长度33mm以上,细度7000 ~8000公支,适纺细号纱,即3 ~7tex)2)打包规格:例国内包100*42*60cm 体积v=0.25m³密度300 ~ 360kg/m³G=75 ~90kg2、化纤1)品种粘胶莫代尔丽赛天丝2涤纶腈纶锦纶维纶丙纶)芳纶聚乳酸等2)型式长度(mm)细度(旦)棉型33—38 1。

2—1.5中长型51—76 2-3毛型76-102 3-5生产经验公式:L/D=1 L-英寸,D-旦3)分等及质量指标分等按内在质量和外观疵点分:内在质量:断裂强度、断裂伸长、细度偏差、长度偏差以及超长纤维、倍长纤维等. 外观疵点:粗丝、并丝、异状丝、油污纤维二、配棉简介1、不同种类纱线与原棉性状关系1)棉纱号数细号与中粗号的差别。

利用棉纺设备开发绢丝及其混纺纱

了 1 . e 2 1 . e 6 7t x× 、5 4 t x×2 1 . e 2 1 . x×2 、4 3 t x× 、2 5 t e

—

蛤 水、 加油 () I 一双刺 辊开松一A 8F型梳理 () 16 I一

16 I) 加 I) 等中细号绢丝及其与棉 、 、 粘 毛等混纺绢丝 , 现将 1. A 8F型梳理 (I一 给水 、 油 (I 堆 放。本色 绢丝纱 54 头或布头则在上 述流程 中的“ 脱色 、 白” 漂 后加入 。 t 2纯 绢丝 纺制 的情况 介 绍如下 。 e x×

ZH0U e —h n W iz o g

( o gi gY d eteC . t. Tn x n 150, hn ) T n x n ieTxi o, d, o gi g34 0 C ia a l L a

Ab ta t n t e at l r n rd c d te p o e t s o g n r td mae i l rm p n s p n i g a d t e ma n p o e sn a a — s r c :I h ri e ae i t u e h r p r e fr e e a e tra o s u i s in n n h i r c s ig p r me c o i e f k l

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在棉纺设备上纺制中长芳纶纯纺纱刘连军 万兴绪 邢红心 宋文智(山东德棉股份有限公司) 摘要: 为了在棉纺设备上生产中长芳纶纯纺纱,根据中长芳纶纤维蓬松性好、纤维长度长、整齐度好、摩擦因数较大、极易产生静电等特点,在生产过程中应选择适宜的工艺流程,合理优化各工序的工艺参数,并采取在生产前加0.3%的抗静电剂进行预处理,相对湿度控制在55%~60%之间等技术措施,成功地开发生产了2915tex、14.7tex中长芳纶纯纺纱,成纱各项质量指标达到顾客要求。

关键词: 中长芳纶纤维;抗静电剂;工艺配置;技术措施;半成品;成纱质量 中图分类号:TS102.52+7.5 文献标识码:B 文章编号:100127415(2006)0620049204Sp i n n i n g M ed i u m Aram i d F i ber PureYarn i n Cotton Sp i n n i n g Equ i p m en tL iu L ian jun W an X ingxu X ing H ongxin Song W enzh i(De m ian St ock Co.,L td.,Shandong) Abstract According t o the s peciality of better l oftiness,l onger fiber length,better regularity,bigger fricti on fact or and more static,suitable p r ocessing circulati on and p r ocessing para meters of each p r ocess were chosen and op ti m ized t o s p in mediu m ara m id fiber pure yarn in cott on s p inning equi pment,p re2treat m ent of adding0.3%antistatic agent was a2 dop ted before p r oducti on,and the relative hu m idity is contr olled bet w een55%and60%,29.5tex and14.7tex pure yarn of mediu m ara m id fiber were devel oped,and the yarn is up t o the cust omer’s de mands. Key W ords Mediu m A ra m id Fiber,Antistatic Agent,Pr ocessing Configurati on,Technol ogyM easure,Se m i2fin2 ished Goods,Yarn Quality 近年来,国内中长化纤行业竞争激烈,市场对中长化纤产品的需求向新、特、优方向发展,为顺应市场潜在需求,我们选用了耐高温中长芳纶1313纤维,在棉纺设备上成功试纺生产了29.5 tex、14.7tex中长芳纶纤维纯纺纱品种。

该产品具有强力高、蓬松富有毛型感、耐高温、耐磨牢度好等特性,在生产上具有投资少、成本低的特点,是今后中长化纤纺纱的一条新路子,具有良好的市场前景和应用价值。

1 原料的性能特点中长芳纶纤维的主要物理指标:长度51mm,细度1.67dtex、2.22dtex,断裂强度4.3c N/dtex、4.5c N/dtex,回潮率6.5%。

芳纶1313纤维是由酰胺基团相互连接间位苯基所构成的线形大分作者简介:刘连军,男,1970年生,工程师,德州,253002收稿日期:2006202221子,由于其特有的结构特性,使得芳纶1313化学结构稳定,具有优良的物理机械性能,强度比棉纤维大,伸长也大,手感柔软,穿着舒适,耐磨牢度好,特别是其具有很高的阻燃耐热性能,其性能价格比较好,已经在耐高温产业中得到迅速广泛的应用。

2 工艺流程A002D型抓棉机A035型混开棉机F A106B型梳针式开棉机A092A型混棉机F A141型单打手成卷机A186D型梳棉机F A311A并条机(头并)F A306A型并条机(末并)ASF A411A型粗纱机F A502A 型细纱机3 各工序工艺配置及技术措施3.1 预处理芳纶纤维有极好的蓬松性,且易产生静电,如进行纯纺,在生产过程中易造成缠绕堵现象,造成纺纱困难。

为改善纤维的可纺性,生产前可加013%的抗静电剂进行预处理,以降低其质量比电阻。

为了使乳液能渗透到原料中去,加抗静电剂后可放置24h再投入生产。

3.2 开清棉工序由于中长芳纶纤维具有长度长、弹性好,不含杂质且仅有少量并丝、束丝、硬丝等特点,所以,在开清棉工序采用“精细抓棉、少落或者不落、多梳少打、充分开松”的两箱两刀短流程工艺路线。

圆盘抓棉机打手每次下降1.5mm,打手刀片伸出肋条-3mm,各打击点采用梳针式打手。

打手速度应适当降低(梳针打手450r/m in~600r/ m in,综合打手600r/m in~800r/m in),并增大开、清棉机打手与给棉罗拉之间的隔距(11mm);适当增加尘笼风机与打手速比;打手与尘棒间隔距适当放大,而尘棒间隔距应偏小掌握;清棉机打手室落杂区尘棒反装,以达到少落或者不落的目的。

为提高芳纶卷的均匀度,我们一方面调小棉箱的储棉高度,保证芳纶翻滚容易,一方面在打手至尘笼通道左右两侧各装光滑的弧形导板,以改窄化纤卷宽度和减薄两边厚度,提高化纤卷的横向均匀度。

同时采用棉卷自调匀整装置,使棉卷纵向不匀率控制在1.3%以内,正卷率在98%以上。

为防止粘卷,适当减小成卷定量,紧压罗拉压力适当加重,加装积极回转的凹凸罗拉,并采用6根~8根粗纱条夹入化纤卷内外层,适当增加尘笼风扇速度,封闭下尘笼吸风,保持上下尘笼的凝棉比例7∶3左右。

落卷后每只化纤卷都用塑料薄膜包好,梳棉随用随取,以减少芳纶卷蓬松易破损现象。

3.3 梳棉工序梳棉工序保证纤维网优一级率,降低棉结粒数,保持纤维在棉网中的伸直度和分离度,是中长芳纶纤维纯纺关键问题。

梳棉工序采用“轻定量、慢速度、大速比、强转移、多梳少伤少落”的工艺原则。

在选用锡林针布型号时,应考虑芳纶纤维与金属的摩擦因数大,在针齿间难于上浮,故锡林针布的针齿工作角宜适当大些,齿深宜浅些,齿密宜小些。

一般道夫和锡林针布针齿工作角的差值比纺棉时要大些。

刺辊针布既要考虑对纤维的穿刺和分割能力较强,又要避免刺辊绕花,我们选用95°×3.5齿/25.4mm的薄型刺辊针布。

工艺上采用较长的小漏底弦长(200mm~216mm),小漏底入口隔距放大,盖板选用针齿较稀的针布,中间少植八列钢针,且速度降到最低,使总落棉量应控制在1.5%以内。

为减少纤维的损伤,将给棉板垫高6mm,刺辊转速降为679r/m in。

同时将锡林速度提高到360r/m in左右,使锡林与刺辊线速比为2.7左左,也有利于纤维从刺辊向锡林的顺利转移。

在避免锡林绕花和针布充塞的前提下锡林与盖板隔距偏小掌握,锡林与前罩板上口间隔距可适当放大。

加工芳纶纤维时,因纤维间抱合力较小,生条条干将随着张力牵伸的增大而均匀度恶化。

为此,在保证纤维网不松坠的前提下,该张力牵伸宜偏小掌握。

通过采用降低道夫速度(15r/m in)、减轻生条定量、加大压辊压力、采用口径较小的压缩喇叭口、放大斜管口径、采用螺旋形斜管、在斜管出口处平面上加燕尾槽、加快圈条斜管圈条速度、在圈条通道洒滑石粉、空棉条筒上车时应留有棉条等工艺措施,基本上解决了圈条斜管堵塞现象,保证了生产的顺利进行。

3.4 并条工序并条工序采用二道混和,每道8根并合,并选择“重加压、大隔距、强控制、慢速度”的工艺原则。

罗拉隔距应适当放大为16mm×23mm,并增加摇架压力,以保持牵伸稳定。

同时采用顺牵伸工艺配置,头并后区牵伸倍数控制在1.7倍~1.8倍,末并后区牵伸倍数控制在1.2倍~1.3倍左右,以利于减少弯钩纤维,改善纤维的伸直平行度。

另外因棉条蓬松,应适当减小并条定长,以避免容量大时纤维层过高。

生产中由于芳纶纤维静电严重,很容易粘绒套、缠罗拉、缠胶辊、堵塞圈条通道,为此,应控制好车间相对湿度(达70%左右),胶辊采用W S N 型防静电涂料,并降低前罗拉速度(150m/m in);同时喇叭口、圈条斜管每班用酒精擦拭,并洒滑石粉;保持通道光洁滑爽减少摩擦阻力;地面洒水保持局部的温湿度适宜;选用直径较小的喇叭口;增加紧压罗拉压力等可基本避免圈条斜管堵塞现象,保证出条顺利。

3.5 粗纱工序粗纱工序采用“轻定量(4.0g/10m)、重加压、强控制、低速度(800r/m in)、大罗拉隔距(16 mm×30mm×32mm)和大捻度”的工艺配置,以加强对牵伸区中纤维的控制,并有利于稳定牵伸力与握持力的关系,防止出“硬头”。

在相同捻系数条件下,纯芳纶粗纱结构比较松散,因而粗纱捻系数适当增加(95左右)。

同时严格控制张力伸长,要求一落纱的伸长变化范围在1%~2%较为适宜。

粗纱胶辊采用抗静电涂料处理胶辊,以减少牵伸缠绕。

3.6 细纱工序在细纱工序采用“重加压、大罗拉隔距、适宜粗纱捻系数”的工艺配置为原则。

由于芳纶纤维长度为51mm左右,我们曾尝试采用滑溜牵伸,即在小铁辊上加工一个滑溜槽来,滑溜槽深约0175mm~1mm。

但生产中滑溜牵伸纱疵较多。

为此,我们对细纱牵伸装置进行了部分改造,更换了罗拉座和摇架,使罗拉隔距放大到30mm×46mm,并选用工作长度为42mm 的上销和平面下销,以缩短自由区长度,改善成纱条干。

为防止牵伸不开出现“硬头”,摇架宜采用重加压,相应选用硬度适宜的9521胶辊。

为防止胶辊绕花,还应进行BS涂料处理,但这势必带来胶辊握持力降低的缺点,不利于成纱条干。

为此,除增加胶辊压力外,还应采取放大胶圈钳口、增大后区牵伸倍数(以1.35倍左右为宜)、减小粗纱捻系数等措施来降低牵伸力,提高成纱质量水平。

钢领钢丝圈的选用在加工芳纶纤维时尤为重要。

这是因为高温对合成纤维的影响比较大,很热的钢丝圈与合成纤维接触后,会使纤维表皮受伤剥落,钢领板上会出现白粉,影响成纱质量。

因此,要采用散热快、纱的通道较光滑、与纱摩擦较小的F O型钢丝圈。

为了防止气圈过大而与隔纱板摩擦形成毛羽纱,选用的钢丝圈应加重两号左右,以压缩气圈直径,降低细纱断头率。

另外,芳纶纤维细纱捻系数可比中长化纤略小些,一般可选用345左右。

3.7 络筒工序由于中长芳纶纤维静电现象严重,采用金属槽筒,在保证筒子成形良好的条件下,适当降低槽筒转速,减小张力,纱条通道保持光洁无毛刺,减少条干恶化和毛羽的产生。