自制测试夹具作业指导书

自制件检验作业指导书

2.毛刺未打磨干净

车工

铣工

1.所加工零部件尺寸

2.所加工零部件表面粗糙度

1.符合设计图样要求,误差控制在公差内

2.符合《金加工表面粗糙度检验标准》要求

1.尺寸超出公差范围

2.表面精度不符合要求

砂磨工

1.所砂磨零部件表面毛刺、飞边、焊籽等

2.零部件表面铁锈和清除情况

所有零部件表面毛刺、飞边必须打磨干净

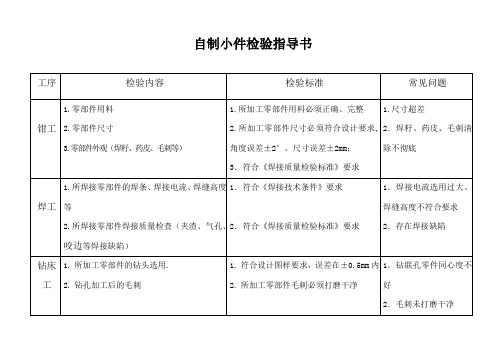

2.所焊接零部件焊接质量检查(夹渣、气孔、咬边等焊接缺陷)

1.符合《焊接技术条件》要求

2.符合《焊接质量检验标准》要求

1.焊接电流选用过大、焊缝高度不符合要求

2.存在焊接缺陷

钻床工

1.所加工零部件的钻头选用.

2.钻孔加工后的毛刺

1.符合设计图样要求,误差在±0.5mm内

2.所加工零部件毛刺必须打磨干净

零部件毛刺、飞边未打磨干净

检验要求:1、不合格零部件不允许焊接、装配。

2、对不合格项应作记录于检验卡上相应位置,未处理前不得签字放行(不能立即返工的除外)。

3、抽检中如果发现不合格,应扩大检验的范围,确保质量检验控制有效。

自制小件检验指导书

工序

检验内容

检验标准

常见问题

钳工

1.零部件用料

2.零部件尺寸

3.零部件外观(焊籽、药皮、毛刺等)

1.所加工零部件用料必须正确、完整

2.所加工零部件尺寸必须符合设计要求,角度误差±2°、尺寸误差±2mm;

3.符合《焊接质量检验标准》要求

1.尺寸超差

2.焊籽、药皮、毛刺清除不彻底

焊工

1.所焊接零部件的焊条、焊接电流、焊缝高度等

标准样品和测量治具制作、校准作业指导书Rev.B

标准样品和测量治具的制作、校准和使用作业指导书1.目的和范围1.1为保证产品质量而制作的标准样品和测量用夹治具处于有效管理和良好状态而提供的工作指导。

2.定义:2.1标准样品:为验证需内部检验的设备的某一状态是否合格而制作的专用样品。

2.2测量治具:为保证测量准确进行而制作的辅助治具。

2.3 压降测试样品:为验证需内部检验的设备的电压显示是否合格而制作的样品。

3.职责3.1 制造工程师3.2 质量工程师3.3 工程部技术员3.4 计量员3.5 生产主管4.授权4.1工程经理4.2质保经理4.3生产经理5.程序5.1 标准样品和测量用夹具统一由工程部制作。

5.1.1 相关制造工程师、品质工程师根据产品的测试需要,设计标准样品和测量用夹具的制造图或提出制造说明并形成文件,交给工程部技术员备用。

5.1.2 工程部技术员依据“设计标准样品和测量用夹具的制造图或制造说明”制造标准样品。

5.2 标准样品和夹治具在使用之前,由工程部具体负责制作人员,准备好标准样品和相关资料,交测量室以备内部校准。

5.3 测量室计量人员依据相关资料对标准样品和测量用夹具进行内部检验,检查标准应溯源到国家标准。

a. 标准样品校准:a.1 用标准万用表检查标准样品开关的通、断.若通、断状态良好则为合格标准样品,标准样品和测量治具的制作、校准和使用作业指导书若通、断状态为全通或全断则为不合格标准样品.a.2 用标准耐高压测试仪检查高压测试标准样品开关的耐压状态.在1800v、0.5mA电流延时1s条件下,耐压仪不报警的为高压OK样品, 耐压仪报警并且亮红指示灯的则为高压NG样品。

a.3用标准电流连续性检查仪检查电流连续性测试标准样品开关的通、断状态。

开启电源接通标准样品开关,若PASS灯亮则为合格标准样品,若亮红灯且报警则为不合格标准样品。

b. 电压降测试标准样品校准:b.1 用标准万用表检查标准样品开关的通、断.若通、断状态良好则为合格标准样品,若通、断状态为全通或全断则为不合格标准样品。

测量仪器自校作业指导书

1.目的对万用表、钢尺、卷尺进行校准,确保其精密度符合要求。

2.适用范围本作业指导书适用于所属分公司、各物管中心。

3.职责3.1 物管中心工程部经理负责监督检查维修测量工具的校准工作。

3.2 物管中心工程部专业主管负责对维修作业中使用的万用表、钢尺、卷尺进行校准,保证其准确度、精密度符合要求。

4.方法与过程4.1 钢尺、卷尺的校准设备外校合格的钢尺(精度0.5mm)4.2 万用表、钢尺、卷尺的校准环境在室温下对万用表、钢尺、卷尺进行校准。

4.3 钢尺、卷尺的校准方法4.3.1 在室温下检查钢尺、卷尺的刻度是否清晰、钢片是否平齐,否则更换。

4.3.2 钢尺校准时,取一基准平面,把基准钢尺的零点和待校准尺的零点贴紧该平面,基准钢尺的刻度对照待校准钢尺的刻度。

4.3.3分别核对被校尺和基准尺的刻度,核对点100mm、500mm、1000mm,第一次完成后,再进行第二次,第三次,三次读数取平均记录在《自校记录表》内。

两尺读数之差,l00mm 时允许误差±1.0mm;500mm时允许误差±1.0mm;1000mm时允许误差±1.0mm。

4.3.4当被校准的卷尺长度超出基准钢尺的长度时,按每l00mm分段校准,登记在《自校记录》内,最大允许累积误差为±2.0mm。

4.3.4 历次测量值与标准值之差,均在允许误差范围内(且卷尺的累积误差在±2.0mm范围内),判校准合格。

4.4 万用表的校准方法4.4.1 每次使用前万用表应处于完好状态,测试表笔应保证绝缘良好。

4.4.2 用机械传动,将指针调整到零位,并重复3次,观察指针稳定的指向零点后。

方可使用。

4.4.3 对有量程要求的万用表,按照被测产品的技术要求,调整仪器的量程,使指针准确的指在预定的量程范围,方可使用。

4.4.4 对指针无法稳定指向零位的万用表,视为不合格的设备,不能用作测量工具。

4.5 万用表、钢尺、卷尺的校准周期每年需对万用表、钢尺、卷尺进行一次校准。

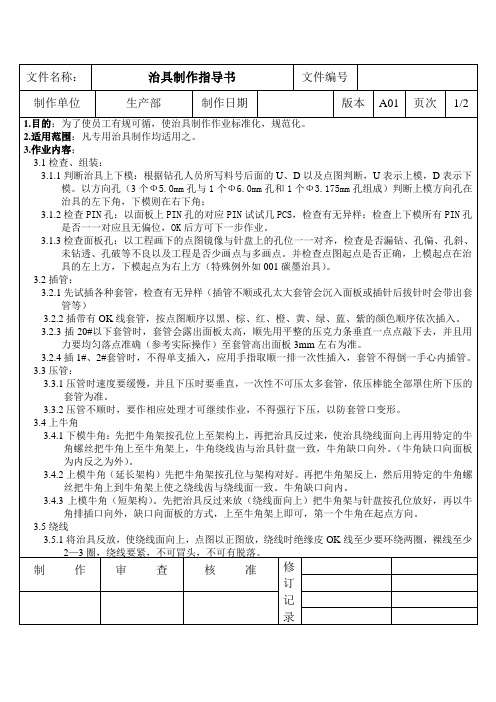

治具制作指导书

文件名称:治具制作指导书文件编号制作单位生产部制作日期版本A01 页次1/21.目的:为了使员工有规可循,使治具制作作业标准化,规范化。

2.适用范围:凡专用治具制作均适用之。

3.作业内容:3.1检查、组装:3.1.1判断治具上下模:根据钻孔人员所写料号后面的U、D以及点图判断,U表示上模,D表示下模。

以方向孔(3个Ф5.0mm孔与1个Ф6.0mm孔和1个Ф3.175mm孔组成)判断上模方向孔在治具的左下角,下模则在右下角;3.1.2检查PIN孔:以面板上PIN孔的对应PIN试试几PCS,检查有无异样;检查上下模所有PIN孔是否一一对应且无偏位,OK后方可下一步作业。

3.1.3检查面板孔:以工程画下的点图镜像与针盘上的孔位一一对齐,检查是否漏钻、孔偏、孔斜、未钻透、孔破等不良以及工程是否少画点与多画点。

并检查点图起点是否正确,上模起点在治具的左上方,下模起点为右上方(特殊例外如001碳墨治具)。

3.2插管:3.2.1先试插各种套管,检查有无异样(插管不顺或孔太大套管会沉入面板或插针后拔针时会带出套管等)3.2.2插带有OK线套管,按点图顺序以黑、棕、红、橙、黄、绿、蓝、紫的颜色顺序依次插入。

3.2.3插20#以下套管时,套管会露出面板太高,顺先用平整的压克力条垂直一点点敲下去,并且用力要均匀落点准确(参考实际操作)至套管高出面板3mm左右为准。

3.2.4插1#、2#套管时,不得单支插入,应用手指取顺一排一次性插入,套管不得倒一手心内插管。

3.3压管:3.3.1压管时速度要缓慢,并且下压时要垂直,一次性不可压太多套管,依压棒能全部罩住所下压的套管为准。

3.3.2压管不顺时,要作相应处理才可继续作业,不得强行下压,以防套管口变形。

3.4上牛角3.4.1下模牛角:先把牛角架按孔位上至架构上,再把治具反过来,使治具绕线面向上再用特定的牛角螺丝把牛角上至牛角架上,牛角绕线齿与治具针盘一致,牛角缺口向外。

(牛角缺口向面板为内反之为外)。

检验、测量、试验设备自校作业指导书(DOC 36页)

检验、测量、试验设备自校作业指导书(DOC 36页)目录1.0 目的 (2)2.0适用范围 (2)3.0 引用文件 (2)4.0 职责 (2)5.0 工作程序 (2)5.1 自校测量设备控制 (2)5.2 校准周期 (3)5.3 校准实施 (3)5.4 标识管理 (18)5.5 使用控制 (18)6.0 支持性文件 (18)7.0 质量记录 (18)8.0 质量记录表式 (18)1.0目的规定测量设备校准的方法和标准,规范分公司测量设备的自检自校工作,以确保计量数据准确可靠。

2.0适用范围适用于分公司承建工程项目的II类测量设备的自校。

3.0引用文件3.1GB/T19001:2000—ISO9001:2000标准7.63.2《管理手册》、cd17《监视和测量设备管理程序》3.3广东省计量科学研究所检定/校准工作使用的计量标准4.0职责分公司工程管理部负责分公司及分包方使用的II类测量设备自校进行检查监督,项目部负责自校设备的自校实施。

5.0工作程序5.1自校测量设备控制分公司及分包方应选择符合精度要求,且经自检校验合格的测量设备,并进行造册登记,建立测量设备台帐。

项目部质检室根据自校结果做出相应标识。

5.2校准周期5.3校准实施5.3.1自校的测量设备由项目部/分包方按规定的周期,组织实施,并保存自校记录。

5.3.2分公司工程管理部对项目部/分包方的自校工作负责指导、检查、监督。

项目部/分包方负责II类测量设备的自校工作。

施工员使用自校的尺具,测量员、质检员应使用送外检的合格的尺具。

5.3.3校准作业5.3.3.1尺具校准作业注:3.0m标准钢卷尺由专业检定部门检定合格。

5.3.3.2混凝土坍落度筒校准作业注:校验所用钢直尺、游标卡尺必须由专业检定部门检定合格。

5.3.3.3混凝土及砂浆试模校准作业注:校验所用万能角度尺、游标卡尺、钢直尺必须由专业检定部门检定合格。

5.3.3.4灌砂筒校准作业注:校验所用游标卡尺、钢直尺必须由专业检定部门检定合格。

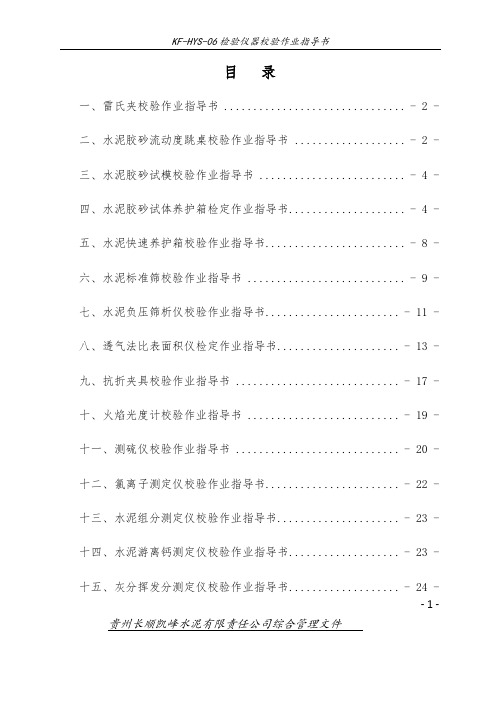

检验仪器校验作业指导书【范本模板】

目录一、雷氏夹校验作业指导书 ............................... - 2 -二、水泥胶砂流动度跳桌校验作业指导书................... - 2 -三、水泥胶砂试模校验作业指导书 ......................... - 4 -四、水泥胶砂试体养护箱检定作业指导书.................... - 4 -五、水泥快速养护箱校验作业指导书........................ - 8 -六、水泥标准筛校验作业指导书 ........................... - 9 -七、水泥负压筛析仪校验作业指导书....................... - 11 -八、透气法比表面积仪检定作业指导书..................... - 13 -九、抗折夹具校验作业指导书 ............................ - 17 -十、火焰光度计校验作业指导书 .......................... - 19 - 十一、测硫仪校验作业指导书 ............................ - 20 - 十二、氯离子测定仪校验作业指导书....................... - 22 - 十三、水泥组分测定仪校验作业指导书..................... - 23 - 十四、水泥游离钙测定仪校验作业指导书................... - 23 -十五、灰分挥发分测定仪校验作业指导书................... - 24 -- 1 - 贵州长顺凯峰水泥有限责任公司综合管理文件十六、硫钙铁分析仪校验作业指导书....................... - 25 - 十七、X荧光分析仪校验作业指导书....................... - 27 - 十八、常用玻璃量器的校验作业指导书..................... - 28 - 十九、玻璃液体温度计校验作业指导书..................... - 35 -一、雷氏夹校验作业指导书本方法适用于新购和使用中以及检修后的雷氏夹的校验.1、技术要求1。

检具作业指导书

标记

出处

序号

1 2 3 4

签字

检查内容

型面形状 匹配面修边

定位孔

控制(检查)重点

规范/公差

特性分类

评价/测量手段

检验频 率

检测人 员

3±0.5mm

★

间隙尺测量

检验员

详见《零件检查成绩表》

0±0.7mm

★

钢直尺测量

检验员Leabharlann 详见《零件检查成绩表》★

游标卡尺测量

检验员

★

主副定位销检测

检验员

★

游标卡尺测量 首1件/巡 检验员

2、本体单件贴紧检具后,先将主定位销插入,再将副定位销插入,然后确认零件与零贴面位置是否贴合(不贴合是否在要求范围),产品是否变形,最后按规定的压紧顺序 (压紧器编号)进行压紧,最后将所有夹钳夹持定位。

3、闭合所有压紧器,用压紧器压紧定好位,定好位后,按检验指导书中的孔的编号,对其它孔的孔位用检测销和划线销进行检查。 作 业 4、插入检测销,检测对应的孔,并用划线销顺时针旋转一圈,用游标卡尺配合测量孔位置度,并在检测成绩表上做好检测记录。 中

2、当检测由一人读数一人记录时,记录人员要复念一遍所记的数字,以避免数字传递发生差错。

注意 3、在检测中,出现靠近合格界限的边缘数据时,需进行重复检测,以验证检测的准确性。 事项 4、检测过程中一定要按量具使用规范及注意事项正确使用量具。

5、检测过程中拿件要轻拿轻放,以免碰伤零件和检具。

6、检测结束,应对量具的技术状态进行检查,看其是否处于正常状态,如出现异常,应查明原因,并对检测的可靠性进行验证。

1、将所有检测销、划线销及卡板部件归位。 作 2、每次检测完毕后,将零件放回指定区域。 业 后 3、每次检测完毕后按照“5S”要求对检具、作业场地、辅具进行清扫和整理。

电测治具作业指导书

1.目的:为了保证电测治具设计、制作的统一性。

2.范围:工程部电测治具的设计制作。

7.作业内容:7.1 订单接收:工程部MI课收到营业处新起或(修改)测试治具的需求时,填写“测架制作通知单”,通知到工程部治具组人员,接收正式制作的正式订单。

7.2 程式制作7.2.1(选点)EzFix:A.→→:载入Gerber Files,D_code及Drill。

:档案浏览。

(载入Gerber跟NC Data):读入、解译图形。

B.[Home]:看全图,结果如下。

C.:定义层别属性。

(可看附注的补充说明)D.:对位,合并Gerber Files及Drill位置。

E.:删除图形(会影响网络的)。

(单点:删单点,+Ctrl=删框外,+Shift=删框内)F.设定NPTH孔。

→→→:将预设 NPTH 的孔反白。

(另可配合Ctrl+G反白整支D-Code的Pad):将反白的孔设成NPTH。

G.:跑网络。

(分辨率调至0.6 ~ 1.2)H.:逐一网络Q点,确认网络是否正确。

(A)S:显示Mask。

(F)F1 显示C面网络(B)Z:显示第一个Net。

(G)F2 显示S面网络(C)X:显示上一个Net。

(H)F3 显示所以层网络(D)C:显示下一个Net。

(I)F4 只显示外层网络(E)V:显示最后一个Net。

(J)I-1 检查独立点I.存档,。

7.2.2(专用分针)EzProbe:A.,读取目录管理资料档B.→→:针对孔破往下降一支针型。

C. →→:碰撞检查。

D.更改针型:E.调整SMD位置偏移:或重新偏移碰撞检查:F3(下方显示碰撞信息)F.设置治具工具孔。

a.加PCB对位孔:→ (需打开孔层,且工作层在孔层)b.加支柱:→→(一般加在c-main和s-main层)c.→→G.:存EzFixture工作档。

H.输出:→(选择输出格式及路径)7.2.3(复合分针)EZ-Grid:A.:读档。

a.选择料号。

b.选择载入数据库。