焊条的选用原则

焊接技术总结(5篇)

焊接技术总结(5篇)焊接技术总结(精选5篇)焊接技术总结篇1一、焊接材料的选用1、选择焊条的基本要点1.1同种钢材焊接时焊条选用1.1.1考虑焊缝金属力学性能和化学成分1.1.2考虑焊接构件使用性能和工作条件1.1.3考虑焊接结构特点及受力条件1.1.4考虑焊接施工条件和经济效益1.2异种钢焊接时焊条选用1.2.1强度级别不同的碳钢+低合金钢(或低合金钢+低合金高强钢)可按两者之中强度级别较低的钢材选用焊条。

但是,为了防止焊接裂纹,应按强度级别较高、焊接性较差的钢种确定焊接工艺,包括焊接规范、预热温度及焊后热处理等。

1.2.2低合金钢+奥氏体不锈钢应按照熔敷金属化学成分限定的数值来选用焊条,一般选用铬和镍含量较高的、塑性和抗裂性较好的0Cr25Ni13型奥氏体钢焊条,以避免因产生淬硬组织而导致裂纹,但应按焊接性较差的不锈钢确定焊接工艺。

1.2.3不锈钢复合板应考虑对基层、覆层、过渡层的焊接要求选用三种不同性能的焊条。

对基层(碳钢或低合金钢)的焊接,选用相应强度等级的结构钢焊条;覆层直接与腐蚀介质接触,应选用相应成分的奥氏体不锈钢焊条;关键是过渡层(即覆层与基层交界面)的焊接,必须考虑基体材料的稀释作用,应选用铬和镍含量较高、塑性和抗裂性好的0Cr25Ni13型奥氏体钢焊条。

1.3焊条选用也可以按以下简单的经验原则(1)等强度原则(2)同成分原则(3)抗裂纹原则(4)抗气孔原则(5)低成本原则(6)等韧性原则(7)焊件厚度原则1.4各类焊条的使用注意要点J421、J422、J423、J424、J422Fe焊条。

按照一般使用焊条的操作方法,不会发生什么特殊问题,但必须注意以下几点:要保持适当弧长,通常为2~3mm,过长易产生气孔、咬边等恶化焊缝质量;焊条摆动宽度一般只能相当于焊条直径的3倍,最多不得超过4倍;避免使用大的焊接电流,否则容易产生气孔和咬边。

这类焊条焊前一般不必烘干。

二、预热1.焊前预热的主要作用1.1预热能减缓焊后的冷却速度,有效防止裂纹的产生适当延长800~500℃区间的冷却速度,有利于焊缝金属中扩散氢的逸出,避免产生氢致裂纹,同时也可减少焊缝及热影响区的淬硬程度,提高焊接接头的抗裂性1.2预热可降低焊接应力均匀的局部预热或整体预热,可以减少工件各部分的温度差(也称为温度梯度),这样,一方面降低了焊接应力,另一方面降低了焊接应变速率,从而有利于避免产生焊接裂纹1.3预热可以降低焊接结构的约束度预热对降低角接接头的约束度尤为明显,随着预热温度的提高,裂纹发生率下降1.4预热还可以提高焊接生产率由于工件具有了比较高的初始温度,再吸收较少的热量即可达到熔化温度,可以提高焊接速度。

低温钢焊条选用及说明

J556Ni、W607H J557Ni、W606Ni J556Ni、W606Ni

C

Mn

Si

0.12 0.60-1.60 0.9

0.12 1.25

0.908 0.40-1.40 0.5

0.1

1.25

0.6

0.1

1.25

0.6

0.1

1.6

0.6

P

0.03 0.03 0.03 0.03 0.03 0.03 0.03

E5015-N5 W807

低氢钠型,直流反接

500 E5016-N5 W806Ni E5018-N5 W806Fe

低氢钾型,交直流两用。 铁粉低氢钾型,交直流两 用,高效焊接。

E5015-N7 W107

低氢钠型,直流反接

500 E5016-N7 W106Ni E5018-N7 W106Fe

低氢钾型,交直流两用。 铁粉低氢钾型,交直流两 用,高效焊接。

680 ENi6620 Ni327

低氢钠型,直流反接

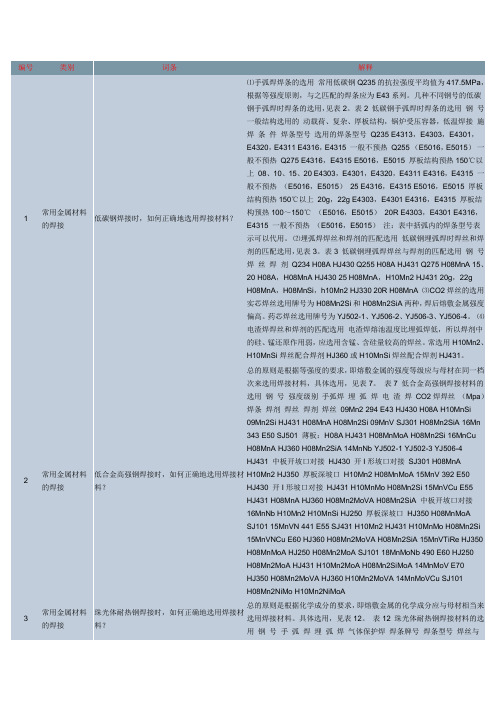

三、焊条化学成份及力学性能:

见表 2 及表 3。

表 2:焊条熔敷化学成份

焊条型号

对应牌号

E5015-N1 E5016-N1 E5028-N1

E5018-N2

E5515-N3 E5516-N3 E5516-3N3

J507R、W607 J506R J506FeR

E5518-N3 J556NiFe、W606Fe 0.1

1.25

0.6 0.03 0.03 1.1-2.0

E5015-N5 E5016-N5 E5018-N5 E5015-N7 E5016-N7 E5018-N7

ENi6620

W807 W806Ni W806Fe W107 W106Ni W106Fe

焊条选用原则

焊条选用原则(1)焊条的选用①焊条选用基本原则焊条的种类繁多,每种焊条都有一定的特性和用途。

为了保证产品质量、提高生产效率和降低生产成本,必须正确选用焊条。

在实际选择焊条时,除了要考虑经济性、施工条件、焊接效率和劳动条件之外,还应考虑以下原则:a.等强度原则对于承受静载荷或一般载荷的工件或结构,通常按焊缝与母材等强的原则选用焊条,即要求焊缝与母材抗拉强度相等或相近。

b.等条件原则根据工件或焊接结构的工作条件和特点来选用焊条。

如在焊接承受动载荷或冲击载荷的工件时,应选用熔敷金属冲击韧性较高的碱性焊条;而在焊接一般结构时,则可选用酸性焊条。

c.等同性原则在特殊环境下工作的焊接结构,如耐腐蚀、高温或低温等,为了保证使用性能,应根据熔敷金属与母材性能相同或相近原则选用焊条。

②碳钢焊条的选用根据我国碳钢焊条标准,目前主要使用的碳钢焊条主是有E43系列及E50系列两种型号。

低碳钢焊接时,一般结构可选用酸性焊条,承受动载荷或复杂的厚壁结构及低温使用时选用碱性焊条,如表2-2所示;中碳钢焊接时,由于含碳量较高,易发生焊接裂纹,因而应选用碱性焊条或使焊缝金属具有良好塑性及韧性的焊条,并应进行预热和缓冷处理,如表2-3所示;高碳钢焊接时,焊材的选用应视产品的设计要求而定,当强度要求高时,可用J707(E7015-G)或J607(E6015-G)焊条,而强度要求不高时,可选用J506(E5016)或J507(E5015)焊条。

表2-2 低碳钢焊条的选用表2-3 中碳钢焊条的选用③低合金钢焊条的选用焊接热轧及正火钢时,主要依据是保证焊缝金属的强度、塑性和冲击韧性等力学性能与母材相匹配,焊接大厚度构件时,为了防止产生焊接裂纹,可采用“低强匹配”原则,即选用熔敷金属强度低于母材的焊条。

焊接低碳调质钢时,应严格控制氢,因而一般选用低氢型或超低氢型焊条。

焊接中碳调质钢时,为了确保焊缝金属的塑性、韧性和强度,提高抗裂性,应采用低碳合金系统,尽量降低焊缝金属的硫、磷杂质含量。

焊条的选用原则

焊条的选用原则选用焊条时应考虑下列原则:1、根据被焊的金属材料类别选择相应的焊条种类(大类)。

例如,焊接碳钢或普通低合金钢时,应选用结构钢焊条。

2、焊缝性能要和母材性能相同,或焊缝化学成分类型和母材相同以保证性能相同。

选用结构钢焊条时,首先根据母材的抗拉强度按“等强”原则选用强度级别相同的结构钢焊条。

其次,对于焊缝性能(延性、韧性)要求高的重要结构,或容易产生裂纹我钢材和结构(厚度大、刚性大、施焊环境温度低等)焊接时,应选用碱性焊条,甚至超低氢焊条、高韧性焊条。

选用不锈钢焊条及钼和铬钼耐热钢焊条时,应根据母材化学成分类型选择化学成分类型相同的焊条。

(3)焊条工艺性能要满足施焊操作需要。

如在非水平位置施焊时,应选用适于各种位置焊接的焊条。

又如,向下立焊、管道焊接、底层焊接、盖面焊、重力焊时,可选用相应的专用焊条。

此外,在保证性能要求的前提下,应选择价格低、熔敷效率高的焊条。

Z308铸铁焊条Z408铸铁焊条Z308铸铁焊条型号GB/T:EZNi-1 相当于AWS:EZNi-CI说明:纯镍焊芯、强还原性强石墨化的铸铁焊条,施焊时,焊件可不预热,具有良好的抗裂性和加工性能,交、直流两用,工艺性能好。

高韧性、高耐磨、耐冲涮磨损等。

可焊性好。

抗岩石砂磨粒磨损,延长设备使用寿命4-8倍。

用途:用于铸铁薄件及加工面的补焊,如汽缸盖、发动机座、齿轮箱以及机床导轨等重要灰口铸铁件。

镍价格昂贵,应在其他焊条不能满足要求时才可选用。

熔敷金属化学成份/%C≤2 Si≤2.5 Mn≤1Fe≤8Ni≥90Z408铸铁焊条型号GB/T:EZNiFe-1 相当于AWS:ENiFe-CI说明:镍铁合金焊芯、强还原性强石墨化的铸铁焊条,具有强度高、塑性好、线胀系数低等特点。

抗裂性对灰口铸铁与Z308差不多,但对球墨铸铁则比Z30 8强,对含磷较高(0.2%P)的铸铁也有良好的效果。

切割性比Z308和Z508稍差,用于常温或稍经预热(至200℃左右)灰口铸铁及球墨铸铁的焊接,交、直流两用,电弧稳定,工艺性好。

焊接材料的选用标准

焊接材料的选用1、本标准适用于锅炉、压力容器焊材的选用2、引用标准GB324-88《焊缝符号表示法》GB985-88《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》GB986-88《埋弧焊焊缝坡口的基本形式和尺寸》3、焊接材料的选择3.1.焊条的选择原则3.1.1考虑母材的机械性能和化学成分(常见化学成分和焊缝金属机械参见表)1、普通结构钢的焊接,通常要求焊缝金属与母材等强度,应选用抗拉强度等于或稍高于母材的焊条2、对于合金结构钢,通常要求焊缝金属的主要成分与母材金属相同或者相近。

3、当母材中C及S、P等元素含量偏高时,焊缝金属容易产生裂纹,应选用抗裂性能好的低氢型焊材。

⑴低碳钢或低合金高强钢的焊接应根据钢材的抗拉强度来选择等强或稍高强度的焊材。

⑵耐热钢或不锈钢的焊接,应选用熔敷金属化学成分与母材相同或相近的焊条⑶异种钢焊接材料的选择比较复杂,选择时应遵循以下一般原则:①组织基本类似,强度等级不同的钢之间的焊接,最好选用抗拉强度介于被焊材料之间的折中焊条。

②碳钢、低碳钢、耐热钢与奥氏体钢焊接,如果产品工作温度较低,选用Cr25Ni13型不锈钢填充金属。

③碳钢与耐热钢焊接4应选用E5015型焊条。

3.1.2考虑焊件的结构复杂程度和刚性⑴形状复杂、结构刚性大以及厚度大的焊件必须采用抗裂性能较好的低氢焊条⑵考虑焊件的工作条件,包括载荷、介质和温度等,选用相应的能满足使用要求的焊条,如高温条件下工作的焊件应选择耐热钢焊条,接触腐蚀介质的焊条应选择不锈钢焊条,承受动载或冲击载荷的焊件应选择强度较高、塑性和韧性较高的低氢型焊条。

在没有规定的情况下,一般受压件选择碱性焊条,结构件选择酸性焊条,对于同一强度级别或同一化学成分的焊条,碱性焊条可代替酸性焊条,强度略低的焊条,但不得反代。

3.1.4考虑改善焊工劳动条件,提高劳动生产率,经济合理性等方面在酸性焊条和碱性焊条都可满足性能的要求时,应尽量采用酸性焊条,在使用性能相同的基础上选择价格较低的焊条。

简述电焊条的选择原则

简述电焊条的选择原则电焊条是一种常用于电弧焊和气焊的焊接材料。

在焊接过程中,合理选择电焊条对焊接质量有着重要的影响。

以下是选择电焊条的原则:1.焊接材料的匹配:选择电焊条时,首先要考虑它与要焊接的基材的相容性。

焊接材料的性能应与基材相近,以确保焊缝强度和焊接质量。

例如,焊不锈钢时应选择不锈钢焊条。

2.焊接材料的特性:电焊条有不同的特性,如焊接方法、电流类型、焊接位置等。

选择时需要根据实际需要和应用条件确定相应的特性,以达到最佳效果。

3.焊接参数的匹配:根据焊接要求和工艺,选择合适的焊接参数。

焊接参数包括焊接电流、焊接电压、焊接速度等。

不同的电焊条有不同的焊接参数范围,选择时应确保焊接参数在合理范围内,以保证焊接质量。

4.焊接材料的强度:焊接材料的强度对焊接质量和焊接接头的可靠性有很大影响。

选择时应根据应用要求和焊接接头的强度需求,选择相应的焊接材料。

5.焊接材料的耐腐蚀性:有些焊接应用在高温、潮湿、腐蚀性环境中,焊接材料需具有较好的耐腐蚀性能。

例如,在焊接化学设备和石油管道时,应选择具有良好耐腐蚀性的焊接材料。

6.焊接材料的可熔性:选择焊接材料时,应考虑其可熔性,以确保焊接电流和电压的稳定性。

可熔性差的焊接材料容易产生飞溅和杂质,降低焊接质量。

7.焊接材料的稳定性:焊接材料的稳定性指的是在焊接过程中,焊接材料的性能和化学组成的稳定性。

选择焊接材料时,需要考虑材料是否容易受热变形、氧化或产生气孔等问题,以确保焊接质量。

8.焊接材料的经济性:选择焊接材料时,经济性也是一个重要因素。

不同的焊接材料价格不同,应根据实际需求选择性价比较高的材料,既能满足焊接质量要求,又能降低成本。

总之,选择合适的电焊条对焊接质量和焊接接头的性能有重要影响。

根据焊接要求和条件,考虑焊接材料的匹配性、特性、强度、耐腐蚀性、可熔性、稳定性和经济性等因素,以确保焊接质量和经济效益。

焊条选用

性焊条⑴药皮组分氧化性强⑴药皮组分还原性强⑵对水、锈产生气孔的敏感性不大,焊条在使用前经150~200℃烘焙1h,若不受潮,也可不烘焙⑵对水、锈产生气孔的敏感性较大,要求焊条使用前经300~400℃,1~2h烘焙⑶电弧稳定,可用交流或直流施焊⑶由于药皮中含有氟化物恶化电弧稳定性,须用直流施焊,只有当药皮中加稳弧剂后才可交直流两用⑷焊接电流较少,较同规格的酸性焊条小10%左右⑸须短弧操作,否则易引起气孔⑷焊接电流较大⑹合金元素过渡效果好⑸可长弧操作⑺焊缝成形尚好,容易堆高,熔深较深⑹合金元素过渡效果差⑻熔渣结构呈结晶状⑺焊缝成形较好,除氧化铁型外,熔深较浅⑼坡口内第一层脱渣较困难,以后各层脱渣较容易⑽焊缝常、低温冲击性能较高⑻熔渣结构呈玻璃状⑾抗裂性能好⑼脱渣较方便⑿焊缝中含氢量低⑽焊缝常、低温冲击性能一般⒀焊接时烟尘较多⑾除氧化铁型外,抗裂性能较差⑿焊缝中的含氢量高,易产生白点,影响塑性⒀焊接时烟尘较少(2)电焊条型号①碳钢电焊条(GB/T 5117-1995)首字母E表示焊条,前两位数字表示熔敷金属抗拉强度的最小值,单位kgf/mm2(1kgf/mm2=9.81MPa);第三位数表示焊条的焊接位置,“0”及“1”表示焊条适用于全位置焊接(平、立、仰、横焊),“2”表示适用于平焊及平角焊,“4”表示焊条适用于向下立焊;第三位和第四位数组合时表示焊接电流种类及药皮类型;第四位数字后附加字母表示有特殊规定的焊条。

见表4。

表4 碳钢焊条型号焊条型号药皮类型焊接位置电流种类E43系列——熔敷金属抗拉强度≥43kgf/mm2(420MPa)E4300 特殊型平、立、仰、横交流或直流正、反接E4301 钛铁矿型E4303 钛钙型E4310 高纤维素钠型直流反接E4311 高纤维素钾型交流或直流反接E4312 高钛钠型交流或直流正接E4313 高钛钾型交流或直流正、反接E4315 低氢钠型直流反接E4316 低氢钾型交流或直流反接E4320 氧化铁型平角焊交流或直流反接E4322 平交流或直流正、反接E4323 铁粉钛钙型平、平角焊交流或直流正、反接E4324 铁粉钛型E4327 铁粉氧化铁型交流或直流正接E4328 铁粉低氢型交流或直流反接E50系列——熔敷金属抗拉强度≥50kgf/mm2(490MPa) E5001 钛铁矿型平、立、仰、横交流或直流正、反接E5003 钛钙型E5011 高纤维素钾型交流或直流反接E5014 铁粉钛型交流或直流正、反接E5015 低氢钠型直流反接E5016 低氢钾型交流或直流反接E5018 铁粉低氢型E5024 铁粉钛型平、平角焊交流或直流正、反接E5027 铁粉氧化铁型交流或直流正接E5028 铁粉低氢型交流或直流反接E5043 平、立、仰、立向下注:直径不大于4mm的E5014、E5015、E5016和E5018型焊条及直径不大于5mm的其他型号焊条,适用于立焊和仰焊。

焊条的基础知识大全

焊条的基础知识大全展开全文焊条的基础知识大全一、焊条的组成及其作用涂有药皮的供弧焊用的熔化电极称为电焊条,简称焊条。

焊条由焊芯和药皮 ( 涂层 ) 组成。

通常焊条引弧端有倒角,药皮被除去一部分,露出焊芯端头,有的焊条引弧端涂有引弧剂,使引弧更容易。

在靠近夹持端的药皮上印有焊条牌号。

焊条中被药皮包覆的金属芯称焊芯。

焊条电弧焊时,焊芯与焊件之间产生电弧并熔化为焊缝的填充金属。

焊芯既是电极,又是填充金属。

按国家标准 GB/1495.7-1999 《焊接用钢丝》和 GB/17854—1999 《焊接用不锈钢丝》的规定,用于焊芯的专用的金属丝( 称焊丝 )分为碳素结构钢、低合金结构钢和不锈钢3类。

焊芯的成分将直接影响着熔敷金属的成分和性能,各类焊条所用的焊芯(钢丝)见表2-1。

表 2-1各类焊接条所用的焊芯涂敷在焊芯表面的有效成分称为药皮,也称涂层。

焊条药皮是矿石粉末、铁合金粉、有机物和化工制品等原料按一定比例配制后压涂在焊芯表面上的一层涂料。

其作用是:1、机械保护焊条药皮熔化或分解后产生气体和熔渣,隔绝空气,防止熔滴和熔池金属与空气接触。

熔渣凝固后的渣壳覆盖在焊缝表面,可防止高温的焊缝金属被氧化和氮化,并可减慢焊缝金属的冷却速度。

2、冶金处理通过熔渣和铁合金进行脱氧、去硫、去磷、去氢和渗合金等焊接冶金反应,可去除有害元素,增添有用元素,使焊缝具备良好的力学性能。

3、改善焊接工艺性能药皮可保证电弧容易引燃并稳定地连续燃烧;同时减少飞溅,改善熔滴过渡和焊缝成形等。

4、渗合金焊条药皮中含有合金元素熔化后过渡到熔池中,可改善焊缝金属的性能。

二、焊条分类、型号和牌号焊条种类繁多,国产焊条约有300多种。

在同一类型焊条中,根据不同特性分成不同的型号。

某一型号的焊条可能有一个或几个品种。

同一型号的焊条在不同的焊条制造厂往往可有不同的牌号。

1、焊条分类焊条的分类方法很多,从不同的角度的分类见表2-2 。

表 2-2弧焊焊条的分类焊条的选用原则焊条的种类繁多,每种焊条均有一定的特性和用途。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊条得选用原则焊条得选用须在确保焊接结构安全、可靠使用得前提下,根据被焊材料得化学成分、力学性能、板厚及接头形式、焊接结构特点、受力状态、结构使用条件对焊缝性能得要求、焊接施工条件与技术经济效益等综合考查后,有针对性地选用焊条、必要时还需进行焊接性试验。

1) 考虑焊缝金属力学性能与化学成分对于普通结构钢,通常要求焊缝金属与母材等强度,应选用熔敷金属抗拉强度等于或稍高于母材得焊条。

对于合金结构钢,有时还要求合金成分与母材相同或接近。

在焊接结构刚性大、接头应力高、焊缝易产生裂纹得不利情况下,应考虑选用比母材强度低得焊条、当母材中碳、硫、磷等元素得含量偏高时,焊缝容易产生裂纹,应选用抗裂性能好得碱性低氢型焊条、2) 考虑焊接构件使用性能与工作条件对承受动载荷与冲击载荷得焊件,除满足强度要求外,主要应保证焊缝金属具有较高得冲击韧性与塑性,可选用塑、韧性指标较高得低氢型焊条。

在高温、低温、耐磨或其她特殊条件下工作得焊接件,应选用相应得耐热钢、低温钢、堆焊或其她特殊用途焊条、3) 考虑焊接结构特点及受力条件对结构形状复杂、刚性大得厚大焊接件,由于焊接过程中产生很大得内应力、易使焊缝产生裂纹,应选用抗裂性能好得碱性低氢焊条、对受力不大、焊接部位难以清理干净得焊件,应选用对铁锈、氧化皮、油污不敏感得酸性焊条。

对受条件限制不能翻转得焊件,应选用适于全位置焊接得焊条、4) 考虑施工条件与经济效益在满足产品使用性能要求得情况下,应选用工艺性好得酸性焊条、在狭小或通风条件差得场合,应选用酸性焊条或低尘焊条。

对焊接工作量大得结构,有条件时应采用高效率焊条,如铁粉焊条、高效率重力焊条等,或选用底层焊条、立向下焊条之类专用焊条,以提高焊接生产率1) 强度级别不同得碳钢+低合金钢(或低合金钢+低合金高强钢) 一般要求焊缝金属或接头得强度不低于两种被焊金属得最低强度,选用得焊条熔敷金属得强度应能保证焊缝及接头得强度不低于强度较低侧母材得强度,同时焊缝金属得塑性与冲击韧性应不低于强度较高而塑性较差侧母材得性能。

因此,可按两者之中强度级别较低得钢材选用焊条、但就是,为了防止焊接裂纹、应按强度级别较高、焊接性较差得钢种确定焊接工艺,包括焊接规范、预热温度及焊后热处理等。

2) 低合金钢+奥氏体不锈钢应按照对熔敷金属化学成分限定得数值来选用焊条,一般选用铬、镍含量较高得、塑性、抗裂性较好得Cr25—Ni13型奥氏体钢焊条,以避免因产生脆性淬硬组织而导致得裂纹、但应按焊接性较差得不锈钢确定焊接工艺及规范、3) 不锈钢复合钢板应考虑对基层、覆层、过渡层得焊接要求选用三种不同性能得焊条、对基层(碳钢或低合金钢)得焊接,选用相应强度等级得结构钢焊条;覆层直接与腐蚀介质接触,应选用相应成分得奥氏体不锈钢焊条、关键就是过渡层(即覆层与基层交界面)得焊接,必须考虑基体材料得稀释作用,应选用铬、镍含量较高、塑性与抗裂性好得Cr25—Ni13型奥氏体钢焊条、碳钢就是碳素结构与碳素工具钢得总称。

我国碳钢产量约占全部钢材总产量得80%以上,碳钢焊执着就是被焊金属中量最大、覆盖面最广得一种。

用于焊接得碳钢、含碳量不超过0.9%、。

碳钢得焊接性与钢中含钢量多少密切相关,含碳量越高,钢得焊接性越差。

几乎所有得焊接方法都可以用于碳钢结构得焊接,基中以手弧焊、埋弧焊与CO2气体保护焊应用最为广泛。

碳钢焊条得焊缝强度通常小于540Mpa(55kgf/mm2),在我国得碳钢焊条国家标准GB/T5117-95中只有E43系列及E50系列得二种型号,即抗拉强度只有420Mpa(43 kgf/mm2)与490Mpa(50kgf /mm2)两个强度级别。

目前焊接中大量使用得就是470Mpa级以下得焊条。

焊接低碳钢(碳少于0、25%)时大多使用E43XX(J42X)系列得焊条,这一系列焊条有多种型号,产品牌号更多,可根据具体母材及使用条件、工作状况、焊件结构形状与钢板厚度加以选用。

焊接中碳钢(C=0。

25%~0.60%)与高碳钢(C=0。

60%~1、70%)时,应选用杂质含量较低、且具有一定脱硫能力得碱性氢型焊条、在个别情况下,也可采用钛铁矿型或钛钙基焊条,但要有严格得工艺措施配合、中碳钢焊接,由于钢材含碳量较高,焊接裂纹倾向增大,可选用低氢型焊条或焊缝金属具有较高塑、韧性得焊条,而且大多数情况需要预热与缓冷处理。

高碳钢焊接则必须采取严格得预热、后热措施,以防止产生焊接裂纹、高碳钢焊接时焊缝与母材性能完全相同比较困难,高碳钢得抗拉强度大多在675Mpa(69kgf/mm2),焊材得选用应视产品设计要求而定。

强度要求高时,可用J707或J607焊条、强度要求不高时,可用J506或J507等焊条;或者分别选用与以上强度等级相当得低合金钢焊条。

所有焊接材料都应当就是低氢型得。

低合金高强钢根据强度级别及热处理状态,可分为热轧及正火钢、低碳调质钢、中碳调质钢等。

低合金高强钢用得焊条对焊缝金属得性能有至关重要得影响。

在我国得焊条国家标准中,含合金钢焊条标准(GB/5118—95)有从E50系列至E85系列等各种型号得焊条可供选择。

代合金钢一般依钢材得强度等级来选用相应得焊条,同时还需要根据母材焊接性、焊接结构尺寸、坡口形状与受力情况等得影响,进行综合考虑。

在冷却速度较大、使焊缝强度增高、焊接接头容易产生裂纹得不利得情况下,可选用比母材强度低一级得焊条、实际上在碳钢焊条标准中也有不与焊条可兼用于代合金钢焊接。

为了满足低合金钢产品焊接得要求,提高焊条得抗裂性、焊缝金属韧性与焊接工艺性能,还研制出许多各具特色得低合金钢专用焊条可供选用,如超低氢焊条(JXXXH)、高韧性焊条(JXXXGR)、高韧性超低氢焊条(JXXXRH)以及耐吸潮焊条(JXXXLMA)等。

焊接热轧及正火钢时,选择焊接材料得主要依据就是保证焊缝金属得强度、塑性与冲击韧性等力学性能与母材相匹配。

不必考虑焊缝金属得化学成分与母材得一致性。

焊接厚大构件时,为了防止出现焊接冷裂纹,可采用“低强匹配"原则,即选用焊缝金属强度低于母材强度得焊接。

焊接强度过高,将导致焊缝金属塑、韧性及抗裂性能得降低、低碳调质钢产生冷裂纹得倾向较大,因此严格控制焊接材料中得氢就是十分重要得,用于低碳调质钢得焊条应就是低氢型或超低氢型焊条。

中碳调质钢焊接为确保焊缝金属得塑、韧性与强度,提高焊缝得抗裂性,应采用低碳合金系统,尽量降低焊缝金属得硫、磷杂质含量、对于需焊后热处理得构件,还应考虑焊缝金属合金成分应与母材相近。

低合金耐热钢要在高温下长期工作,为了保证耐热钢得高温性能,须向钢中加入较多得合金元素(如Cr MoV Nb等)、在选择焊接材料时,首先要保证焊缝性能与母材匹配,具有必要得热强性,因此要求焊缝金属得化学成分应尽量与母材一致,如果焊缝与母材化学成分相关太大,高温长期使用后,接头区域某些元素发生扩散现象(如碳元素在熔合线附近得扩散),使接头高温性能下隆。

耐热钢焊条一般可按钢种与构件得工作温度来选用。

选配耐热钢焊材得原则就是焊缝金属得合金成分与性能与母材相应指标一致,或应达到产品技术条件提出得最低性能指标。

为了提高焊缝金属得抗热裂能力,焊缝中得碳含量应略低于母材得碳含量,一般应控制在0、07%~0.15%之间。

由于钢中碳与合金元素得共同作用,耐热钢焊接时极易形成淬硬组织,焊接性较差、为此耐热钢一般焊前预热,焊后进行回火处理、近年来,在薄壁管焊接中普遍采用了氩弧焊打底,酸性焊条手弧焊盖面得工艺,大大提高了焊接质量、但这类焊条抗裂性次于低氢型焊条,在单独使用或用于厚壁管焊接时,应选择低氢型耐热钢焊条。

低温钢就是在—40℃至-196℃得低温范围工作得低合金专用钢材。

按化学成分划分,低温钢主要有含镍钢与无镍钢两类。

国外一般使用含镍低温钢,如3.5Ni、5Ni钢与9Ni钢等;我国多使用无镍低温钢。

选择低温钢焊材首先应考虑接头使用温度、韧性要求及就是否进行焊后热处理等,应使焊缝金属得化学成分与力学性能(尤其就是冲击韧性)与母材一致、经焊后热处理后,焊缝仍应具有较高得低温韧性。

由于对焊缝金属得低温韧性提出了严格得要求,低温钢焊条药皮均采用低氢型。

焊接时要求尽量采用小得焊接线能量,避免焊缝金属及近缝区形成粗晶组织而降低低温韧性。

含镍低温钢除手弧焊外,主要采用氩弧焊进行焊接,采用与母材相同成分得焊丝、保护气体为Ar 或Ar中加入2%得O2或5%~10%得CO2以改善焊缝成形。

根据室温组织、不锈钢可分类为:奥氏体不锈钢、铁素体不锈钢及奥氏体+铁素体双相不锈钢四大类、奥氏体不锈钢以Cr18Ni18为代表得系列主要用于耐蚀条件,以Cr25Ni20为代表得系列主要用做耐高温场合。

选择奥氏体不锈钢焊接材料时,首先要保证焊缝金属具有与母材一致得耐蚀性能,即焊缝金属主要化学成分要尽量接近母材,其次应保证焊缝具有良好得抗裂性与综合力学性能、Cr13系列以Cr12为基得多元合金化得钢属马氏体不锈钢,这类钢具有较大得淬硬倾向,马氏体不锈钢焊接时出现得问题主要就是冷裂纹及近缝区淬硬脆化。

马氏体不锈钢焊接材料得选择有两条途径:一就是为了满足使用性能要求,保证焊缝金属与母材得化学成分一致,使焊后热处理后两者力学性能及使用性能(如耐蚀性)相接近,这时须采用同质填充材料。

;二就是在无法采用预热或焊后热处理得情况下,为了防止裂纹,采用奥氏体型焊材,使焊缝成为奥氏体组织,这种情况下焊缝强度难以与母材匹配。

含Cr17%~28%得高铬钢属铁素体不锈钢,主要用作热稳定钢、铁素体不锈钢在焊接加热与冷却过程中不发生相变,焊后即使快速冷却也不会产生淬硬组织、铁素体不锈钢焊接时出现得问题主要就是近缝区晶粒易于长大,形成粗大铁素体,热影响区韧性下降导致脆化。

铁素体不锈钢焊接应选择杂质(C、N、S、P等)含量低得焊材,同时对焊缝进行合理得合金化,以便改善其焊接性与韧性。

根据对焊焊接接头性能得要求,铁素体不锈钢焊接时采用得焊材可以就是与母材成分相近得高铬铁焊条或焊丝,也可以就是铬镍奥氏体焊条或焊丝。

采用奥氏体焊材时焊接不预热,也不进行焊后热处理。

根据碳得存在形态,铸铁可分类为白口铸铁、灰口铸铁、可锻铸铁与球墨铸铁四种。

铸铁得特点就是碳与硫、磷杂质含量高,组织不均匀,塑性低,属于焊接性不良得材料。

铸铁焊接时出现得主要问题,一就是焊接接头区域易出现白口及淬硬组织,二就是易出现裂纹。

铸铁焊条(或焊补)大致分为冷焊、半热焊与热焊三种,焊材得选择分为同质焊缝与异质焊缝两类、目前国内可以提供数十种铸铁焊条,可根据铸铁焊条得特性,对焊补件得要求(如就是否切削加工)、铸铁材料得性能以及焊补件得重要性等分别选用。

对焊后要求灰口铸铁焊缝得,可选用Z208、Z248焊条,对焊缝表面需经加工得,可选用Z308、Z408、Z418、Z508焊条,其中Z308最易加工;对球墨铸铁与高强度铸铁,可选用Z258、Z408、Z418焊条,应指出,铸铁焊条就是“三分材料、七分工艺”,除了合理选用焊材外,还必须根据工作要求采取适当得工艺措施,如预热分段焊、大(小)电流、瞬时点焊、锤击、后热等,才能取得满意得效果。