焊缝射线评片规律1

射线照相底片的评定1

射线照相底片的评定射线照相底片的评定§6.1焊接缺陷一、常用的焊接名词术语介释1.接头根部,焊接材料彼此最接近的那一部分。

如图1所示2.根部间隙:焊前,在接头根部之间予留的空隙,如图2所示。

3.钝边:焊体开坡口时,沿焊体厚度方向来开坡口的端面部分,如图3所示。

4.热影响区:焊接或切割过程中,材料因受热的影响(但未熔化)而发生的金相组织和机械性能变化的区域,如图4所示。

5.熔合区和熔合线:焊缝向热影响过渡的区域,叫熔合区。

按其接头的横断面,经宏观腐蚀所显示的焊缝轮廓线叫熔合,如图5所示。

6.焊缝:焊体经焊接后所形成的结合部分。

7.焊趾:焊缝表面与母材的交界处,称焊趾,焊趾连成的线称焊趾线。

如图6所示。

8.余高:超出表面焊趾连线上面的那部分焊缝金属的高度。

如图7所示。

9.焊根:焊缝背面与母材的交界处,如图7所示。

10.弧坑:由于断弧或收弧不当,在焊道末端形成的低洼部分,如图8所示。

11.焊道:每一次熔敷所形成的一条单道焊缝,如图9所示。

12.焊层:多层焊时的每一个分层。

每个焊层可由一条或几条并排相搭的焊道组成。

如图9所示。

13.单面焊:仅在焊体的一面施焊,完成整条焊缝所进行的焊接,如图9所示。

14.双面焊:在焊体两面施焊,完成整条焊缝所进行的焊接,如图8所示。

二、焊接缺陷分类图3池边背(小面)余高图7 焊根焊趾线图6 焊趾_? 4 _? 5 ???1.从宏观上看,可分为裂纹、未熔合、未焊透、夹渣、气孔及形状缺陷,又称焊缝金属表面缺陷或接头的几何尺寸缺陷,如咬边、焊瘤等。

在底片上还常可见如机械损伤(磨痕),飞溅、腐蚀麻点及其他非焊接缺陷。

2.从微观上看,可分为晶体空间和空隙原子的点缺陷,位错性的线缺陷,以及晶界的面缺陷。

微观缺陷是发展为宏观缺陷的隐患因素。

三、宏观六类缺陷的形态及产生机理1.气孔:焊接时,熔池中的气泡在凝固时未能逸出而残留下来所形成的空穴。

气孔可分为条虫状气孔,针孔、柱孔,按分布可分为密集气孔,链孔等。

射线检测底片上各种影像的识别 后附评片口诀

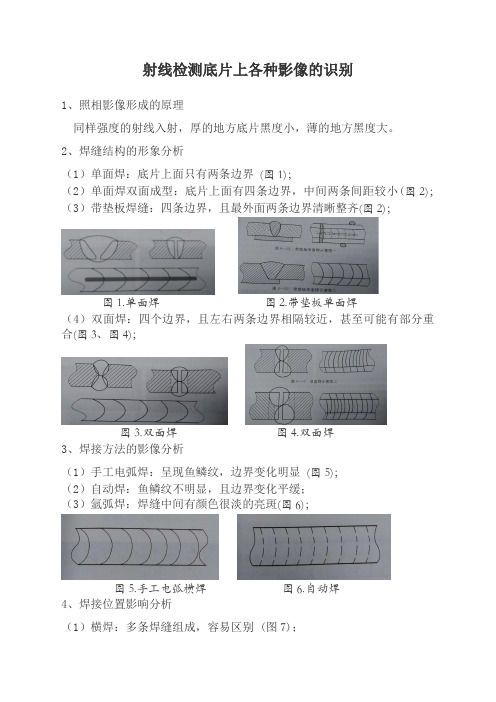

射线检测底片上各种影像的识别1、照相影像形成的原理同样强度的射线入射,厚的地方底片黑度小,薄的地方黑度大。

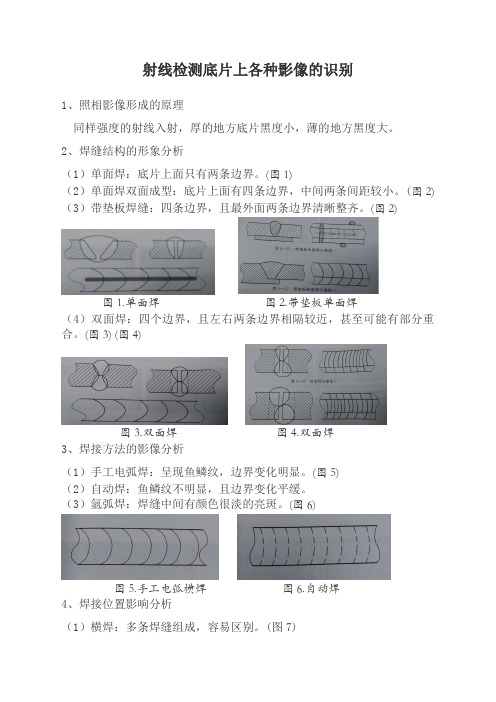

2、焊缝结构的形象分析(1)单面焊:底片上面只有两条边界。

(图1)(2)单面焊双面成型:底片上面有四条边界,中间两条间距较小。

(图2) (3)带垫板焊缝:四条边界,且最外面两条边界清晰整齐。

(图2)图1.单面焊图2.带垫板单面焊(4)双面焊:四个边界,且左右两条边界相隔较近,甚至可能有部分重合。

(图3) (图4)图3.双面焊图4.双面焊3、焊接方法的影像分析(1)手工电弧焊:呈现鱼鳞纹,边界变化明显。

(图5)(2)自动焊:鱼鳞纹不明显,且边界变化平缓。

(3)氩弧焊:焊缝中间有颜色很淡的亮斑。

(图6)图5.手工电弧横焊图6.自动焊4、焊接位置影响分析(1)横焊:多条焊缝组成,容易区别。

(图7)(2)立焊:鱼鳞纹较密,且焊缝宽度较大,存在亮斑。

(图8)图7.横焊图8.立焊(3)仰焊:与立焊影像难区别,鱼鳞纹密度稍大于立焊,也存在亮斑。

(图9)图9.仰焊5、焊缝中常见缺陷影像分析(1)分析要点:形状、位置、黑度。

(2)常见缺陷:气孔、夹渣、未焊透、未熔合、裂纹、钨夹渣。

其中未焊透、未熔合、裂纹、钨夹渣不参加评定。

a、气孔:(图10)形状:圆形、椭圆形、斜气孔(弥散形气孔),特点是外部轮廓比较规则。

黑度:气孔黑度较大,由中心向四周减淡(大气孔)位置:一般位于焊道投影中心位置。

b、夹渣:(图11) (图12)形状:圆形(点状)、长条形,特点是外部不规则。

黑度:黑度分布比较均匀,且黑度较淡。

位置:一般分布在焊道投影中心线到融合线之间。

图10.气孔图11.夹渣图12.线状夹渣c、未焊透:定义:坡口面没有熔化,该位置没有金属填充物,此类缺陷称为未焊透。

未焊透分为根部未焊透和中间未焊透。

形状:一条直线(存在长度和宽度变化)边界整齐。

黑度:均匀黑色。

位置:在焊道投影中间位置。

d、未熔合:(图13)定义:坡口面未熔化,且有填充金属,此类缺陷称为未熔合缺陷。

RT射线底片评定口诀中国无损检测论坛原版

评片口诀①01. 探伤人员要评片,四项指标放在先*,底片标记齐又正,铅字压缝为废片。

02. 评片开始第一件,先找四条熔合线,小口径管照椭圆,根部都在圈里面。

03. 气孔形象最明显,中心浓黑边缘浅,夹渣属于非金属,杂乱无章有棱边。

04. 咬边成线亦成点,似断似续常相见,这个缺陷最好定,位置就在熔合线。

05. 未焊透是大缺陷,典型图象成直线,间隙太小钝边厚,投影部位靠中间。

06. 内凹只在仰焊面,间隙太大是关键,内凹未透要分清,内凹透度成弧线。

07. 未熔合它斜又扁,常规透照难发现,它的位置有规律,都在坡口与层间。

08. 横裂纵裂都危险,横裂多数在表面,纵裂分布范围广,中间稍宽两端尖。

09. 还有一种冷裂纹,热影响区常发现,冷裂具有延迟性,焊完两天再拍片。

10. 有了裂纹很危险,斩草除根保安全,裂纹不论长和短,全部都是Ⅳ级片。

11. 未熔和也很危险,黑度有深亦有浅,一旦判定就是它,亦是全部Ⅳ级片。

12. 危害缺陷未焊透,Ⅱ级焊缝不能有,管线根据深和长,容器跟着条渣走**。

13.夹渣评定莫着忙,分清圆形和条状,长宽相比3为界,大于3倍是条状。

14.气孔危害并不大,标准对它很宽大,长径折点套厚度,中间厚度插入法。

15.多种缺陷大会合,分门别类先评级,2类相加减去Ⅰ,3类相加减Ⅱ级。

16.评片要想快又准,下拜焊工当先生,要问诀窍有哪些,焊接工艺和投影。

注:*四项指标系底片的黑度、灵敏度、清晰度、灰雾度必须符合标准的要求。

**指单面焊的管线焊缝和双面焊的容器焊缝内未焊透的判定标准。

射线底片评定口诀②♦评片人员应注意, 适用标准要熟记. 观片像质放在先, 所有标记要齐全.♦识别伪象第二件, 仔细区分也不难. 气孔图象最易看, 圆形浓黑边缘淡.♦非金点状夹渣物, 形状不定有棱边. 夹珠通常很少见, 白色影像有黑边.♦咬边成线或成点, 似断似续常出现. 这种缺陷很好评, 位置就在熔合线.♦未熔合的深度浅, 射线照相难发现. 未焊透是大缺陷, 影象大都呈直线.♦间隙过小饨边厚, 位置就在缝中间. 内凹就在仰焊面, 间隙太大是关键.♦横裂纵裂最危险, 纵向裂纹常相见. 有的直线有的弯, 中间稍宽两端尖.♦裂纹未熔不允许, 若要发现评四级. 单面出现未焊透, 应以长深来区分.♦未熔条渣区分难, 评定两者细心看. 夹渣评定测长短, 不能评为一级片.♦一直线上条渣组, 测量间距是关键. 缺陷评级按板厚, 缺陷数量按条款.♦气孔条渣在一起, 孔渣各自先评级. 级别之和再减一, 成为最终评定级.♦评片综合技能高, 标准规范最重要. 定性定量和评级, 最终结论不能少. 本文源自:中国无损检测论坛。

焊接射线底片评定制度

焊接射线底片评定制度X射线检测的对象为AB类焊缝,利用X射线透照摄影的方法,从X射线胶片上显示出材料加工成的零件和焊接的内部缺陷,以评定制品的质量。

1.射线探伤评片按NB/T47013《承压设备无损检测》标准相关要求执行。

2.射线探伤底片评定、审核工作必须由射线H级资格人员担任。

3.评片人员必须了解被检工件的焊接种类、焊接方法、坡口形式,以及材料种类等,以提供评片时参考。

4.观片灯最大亮度应能满足评片要求。

评片应在专用评片室内进行,评片室应整洁、安静、温度适宜,光线应暗且柔和。

5.评片人员在评片前应经历一定的暗适应时间。

从阳光下进入评片的适应时间一般为5-10min,从一般的室内进入评片的暗适应时间应不少于30s。

6.评片时,底片应在干燥后观察,观片灯应有观察底片最大黑度4. 5的最大亮度。

7.评定的底片质量应符合以下要求:①底片上必须显示与透照厚相对应的要求到达的最小像质指数。

②底片有效评定区域内的黑度应满足2. 0-4. 5的要求。

③底片上像质及影像位置应正确,在焊缝影像上能清楚地看到长度不小于10mm 的连续金属丝影像。

④定位标记和识别标记齐全,底片标记应能清晰显示影像不模糊,也不至于产生眩光,且不掩盖被检焊缝影像。

不对底片评定带来影响。

⑤底片评定范围内不应存在影响影像观察的灰雾,干扰缺陷影像识别的水痕、划痕、显影条纹、静电斑纹、压痕等伪缺陷影像,以及增感屏缺陷带来的各种伪缺陷。

⑥评片人根据底片上的影像,按NB/T47013《承压设备无损检测》标准进行评定, 缺陷评定应坚持:定性;定量;定位和质量分级的四项原那么。

⑦焊缝无损检测底片评定合格,开出无损检测合格通知单,出具射线无损检测报告;不合格焊缝那么开出焊缝返修通知单,按相关规定要求返修后复拍再重新评定。

焊缝射线探伤底片的评定-tukingcai的日志-网易博客

焊缝射线探伤底片的评定-tukingcai的日志-网易博客二、底片质量的评定1.测黑度值黑度值(黑化程度,含Ag越多,则黑度较大)可用黑度计(光密度计)直接测量规定部位。

D=lg L0:照射光强;L:透过光强。

底片初始灰雾度D0:指未经曝光的胶片经显影处理后获得的微小黑度。

D0<0.2,影响不大;D0>0.2,则降低对比度和灵敏度。

2.测灵敏度灵敏度是以底片上的象质影像反映的象质指数来表示的。

底片上必须有象质计显示,且位置正确,被检测部位必须达到线型象质计的选用灵敏度要求。

线型象质计的选用定位标记、识别标记与B标记等是否正确、齐全。

4.检验表面质量影像规整齐全,不可缺边或缺角,无伪缺陷。

常见伪缺陷及其原因三、底片上缺陷影像的识别1.焊接缺陷在射线探伤中的显示(见书P/153 表7-1)焊接缺陷显示特点2.焊接缺陷的识别(1)几何形状(2)黑度分布(3)位置四、焊接缺陷的定量测定1.埋藏深度的确定5.在射线方向的尺寸(见书P/155)图7-19五、焊缝质量的评定缺陷:圆形缺陷(长宽比≤3)、条状夹渣(长宽比>3)、未焊透、未熔合、裂纹。

焊缝质量分级表1.圆形缺陷的评定步骤:先确定评定区域、量缺陷的长径、换算成点数、再评级。

①选定评定区域圆形缺陷是长宽比≤3的缺陷,它的评定区域见下表。

缺陷评定区域表单位: mm寸换算成缺陷点数。

当缺陷的尺寸小于不计点数的缺陷尺寸表规定时,分级评定时不计该缺陷的点数。

质量等级为Ⅰ级的对接焊接接头和母材公称厚度小于等于5mm的Ⅱ级对接焊接接头,不计点数的缺陷在圆形缺陷评定区域内不得多于10个,超过时对接焊接接头的质量等级应降低一级。

缺陷点数换算表圆形缺陷的分级表(1)出现缺陷长径大于1/2T的圆形缺陷时,评为Ⅳ级;(2)当缺陷与评定区边界相接时,应把它划为评定区内计算点数;(3)对于Ⅰ级焊缝和母材厚度≤5mm的Ⅱ级焊缝,不计点数的圆形缺陷在评定区内不得多于10个;(4)当评定区附近缺陷较少时,且认为只用该评定区大小划分级别不适当时,可将评定区沿焊缝方向扩大到3倍,求出缺陷点数,用此值的1/3进行评定。

钢焊缝射线照相底片的评定

3. 对接焊接接头中缺陷超过Ⅲ级者为 Ⅳ级。

4. 当各类缺陷评定的质量级别不同时, 以质量最差的级别作为对接焊接接 头的质量级别。

2.3.4圆形缺陷的分级评定 与一般的承压设备的规定相同,但对 小径管缺陷评定区取10mm×10mm。 2.3.5条形缺陷的分级评定 与一般的承压设备的规定相同,不赘 述。

评定区的尺寸依母材厚度确定,见 4730标准表8。

要注意的是当一张底片上有多处圆形 缺陷时,评定区一定要框在最严重 的部位。

2. 折算点数 评定区框进的圆形缺陷要分别测量其 长径,然后从本标准表9换算成点 数。

3. 按总点数评级 圆形缺陷是根据母材厚度和折算的总 点数,按4730标准中的表10评级。

①对于Ⅱ级,壁厚≤10mm,按壁厚 的10%作为未焊透的深度限值;壁 厚>10mm,以1.0mm作为未焊透的 深度限值。

② 对于Ⅲ级,壁厚≤10mm,按壁厚 的15%作为未焊透的深度限值;壁 厚>10mm,以1.5mm作为未焊透的 深度限值。

⑶深度未超标时单个未焊透长度与 单个条形缺陷的要求是一样的。

A级 1.5≤D≤4.0; AB级 2.0≤D≤4.0 用X射线透照小径

管最低可允许1.5;

B级 2.3≤D≤4.0 用X射线透照小径管 最低可允许2.0。

4730标准还规定,只要透过底片的亮 度能达到规定要求,黑度D的上限 值可大于4.0。

底片黑度用光学密度计测定。测定时 应注意,最大黑度一般在底片中部 焊接接头热影响区位置,如图2中 的C点和D点;

⑵深度的规定与D0>100mm相同。 ⑶根部内凹或根部咬边总长与焊缝总 长之比规定为≤30%,超过评为Ⅳ 级。

3. 根部内凹和根部咬边的深度测定对 比块与未焊透深度测定所用对比块 相同。

射线评片技巧焊缝未熔合射线底片影像特点

射线评片技巧焊缝未熔合射线底片影像特点

1.确认焊缝未熔合:焊缝未熔合是焊接过程中常见的缺陷之一,射线底片可以用来检测焊缝是否完全熔合。

未熔合的焊缝通常呈现出清晰的分界线,与周围金属材料形成明显的对比。

2.射线底片的密度:未熔合的焊缝在射线底片上通常呈现出高密度区域,与周围金属材料形成明显的对比。

这是因为未熔合的焊缝中存在大量的气孔、夹杂物和未融化的焊剂等杂质,使得射线通过时被散射或吸收,导致底片上呈现出高密度的暗区。

3.射线底片的对比度:未熔合的焊缝通常呈现出与周围金属材料形成鲜明的对比。

这是因为焊缝未熔合造成了电阻增大,导致射线相对于金属材料的透射度下降,从而使得未熔合的焊缝在底片上呈现出较暗的图像。

4.焊缝未熔合的形态特点:未熔合的焊缝通常在射线底片上呈现出不规则的形态。

这是因为未熔合的焊缝中存在许多气孔和夹杂物,使得焊缝的形态变得复杂多样。

有时,未熔合的焊缝还会呈现出分叉、分支或断裂等特点。

5.射线底片上的其他缺陷:除了未熔合的焊缝,射线底片上还可能存在其他缺陷,如焊缝偏位、焊缝内裂纹、夹渣、气孔等等。

这些缺陷与未熔合的焊缝在底片上呈现出类似的特点,但其形态和密度可能有所差别。

总之,射线评片技巧可以帮助检测焊缝未熔合的缺陷。

通过分析射线底片上的影像特点,可以有效地鉴别未熔合的焊缝和其他类型的缺陷,为焊接工艺的质量控制提供可靠的依据。

射线检测底片上各种影像的识别 后附评片口诀

射线检测底片上各种影像的识别1、照相影像形成的原理同样强度的射线入射,厚的地方底片黑度小,薄的地方黑度大。

2、焊缝结构的形象分析(1)单面焊:底片上面只有两条边界(图1);(2)单面焊双面成型:底片上面有四条边界,中间两条间距较小(图2);(3)带垫板焊缝:四条边界,且最外面两条边界清晰整齐(图2);图1.单面焊图2.带垫板单面焊(4)双面焊:四个边界,且左右两条边界相隔较近,甚至可能有部分重合(图3、图4);图3.双面焊图4.双面焊3、焊接方法的影像分析(1)手工电弧焊:呈现鱼鳞纹,边界变化明显(图5);(2)自动焊:鱼鳞纹不明显,且边界变化平缓;(3)氩弧焊:焊缝中间有颜色很淡的亮斑(图6);图5.手工电弧横焊图6.自动焊4、焊接位置影响分析(1)横焊:多条焊缝组成,容易区别 (图7);(2)立焊:鱼鳞纹较密,且焊缝宽度较大,存在亮斑 (图8);图7.横焊图8.立焊(3)仰焊:与立焊影像难区别,鱼鳞纹密度稍大于立焊,也存在亮斑(图9);图9.仰焊5、焊缝中常见缺陷影像分析(1)分析要点:形状、位置、黑度;(2)常见缺陷:气孔、夹渣、未焊透、未熔合、裂纹、钨夹渣;其中未焊透、未熔合、裂纹、钨夹渣不参加评定。

a、气孔:(图10)形状:圆形、椭圆形、斜气孔(弥散形气孔),特点是外部轮廓比较规则。

黑度:气孔黑度较大,由中心向四周减淡(大气孔);位置:一般位于焊道投影中心位置。

b、夹渣:(图11) (图12)形状:圆形(点状)、长条形,特点是外部不规则;黑度:黑度分布比较均匀,且黑度较淡;位置:一般分布在焊道投影中心线到融合线之间。

图10.气孔图11.夹渣图12.线状夹渣c、未焊透:定义:坡口面没有熔化,该位置没有金属填充物,此类缺陷称为未焊透;未焊透分为根部未焊透和中间未焊透;形状:一条直线(存在长度和宽度变化)边界整齐;黑度:均匀黑色;位置:在焊道投影中间位置。

d、未熔合:(图13)定义:坡口面未熔化,且有填充金属,此类缺陷称为未熔合缺陷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊缝射线评片规律

一、探伤人员要评片,四项指标放在先*,底片标记齐又正,铅字压缝为废片。

二、评片开始第一件,先找四条熔合线,小口径管照椭圆,根部都在圈里面。

三、气孔形象最明显,中心浓黑边缘浅,夹渣属于非金属,杂乱无章有棱边。

四、咬边成线亦成点,似断似续常相见,这个缺陷最好定,位置就在熔合线。

五、未焊透是大缺陷,典型图象成直线,间隙太小钝边厚,投影部位靠中间。

六、内凹只在仰焊面,间隙太大是关键,内凹未透要分清,内凹透度成弧线。

七、未熔合它斜又扁,常规透照难发现,它的位置有规律,都在坡口与层间。

八、横裂纵裂都危险,横裂多数在表面,纵裂分布范围广,中间稍宽两端尖。

九、还有一种冷裂纹,热影响区常发现,冷裂具有延迟性,焊完两天再拍片。

十、有了裂纹很危险,斩草除根保安全,裂纹不论长和短,全部都是Ⅳ级片。

十一、未熔合也很危险,黑度有深亦有浅,一旦判定就是它,亦是全部Ⅳ级片。

十二、危害缺陷未焊透,Ⅱ级焊缝不能有,管线根据深和长,容器跟着条渣走**。

十三、夹渣评定莫着忙,分清圆形和条状,长宽相比3为界,大于3倍是条状。

十四、气孔危害并不大,标准对它很宽大,长径折点套厚度,中间厚度插入法。

十五、评定区内有多种,圆形条形分别评,2类相加减去Ⅰ,其它缺陷不可用。

十六、气孔长径要注意,大于T/2为Ⅳ级, 深孔造方评片定,定为深孔即Ⅳ级。

十七、评片要想快又准,下拜焊工当先生,要问诀窍有哪些,焊接工艺和投影。

注:*四项指标系底片的黑度、灵敏度、清晰度、灰雾度必须符合标准的要求。

**指单面焊的管线焊缝和双面焊的容器焊缝内未焊透的判定标准。

T为公称厚度—既受检工件名义厚度,不考虑材料制造偏差和加工减薄。