射线评片技巧焊缝未熔合射线底片影像特点

射线检测底片上各种影像的识别 后附评片口诀

射线检测底片上各种影像的识别1、照相影像形成的原理同样强度的射线入射,厚的地方底片黑度小,薄的地方黑度大。

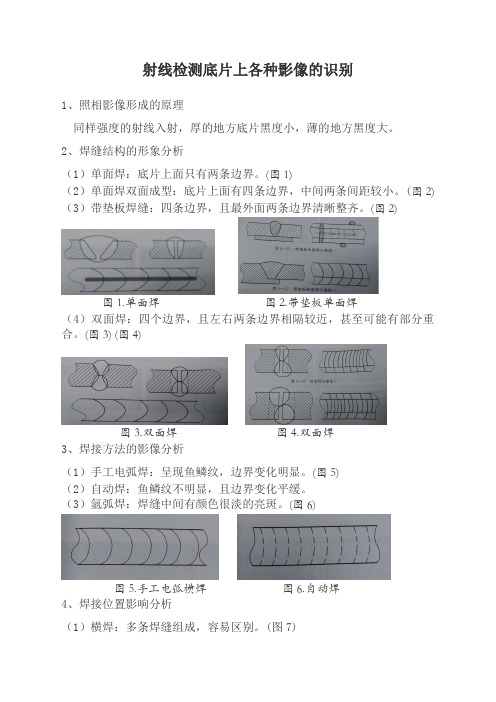

2、焊缝结构的形象分析(1)单面焊:底片上面只有两条边界。

(图1)(2)单面焊双面成型:底片上面有四条边界,中间两条间距较小。

(图2) (3)带垫板焊缝:四条边界,且最外面两条边界清晰整齐。

(图2)图1.单面焊图2.带垫板单面焊(4)双面焊:四个边界,且左右两条边界相隔较近,甚至可能有部分重合。

(图3) (图4)图3.双面焊图4.双面焊3、焊接方法的影像分析(1)手工电弧焊:呈现鱼鳞纹,边界变化明显。

(图5)(2)自动焊:鱼鳞纹不明显,且边界变化平缓。

(3)氩弧焊:焊缝中间有颜色很淡的亮斑。

(图6)图5.手工电弧横焊图6.自动焊4、焊接位置影响分析(1)横焊:多条焊缝组成,容易区别。

(图7)(2)立焊:鱼鳞纹较密,且焊缝宽度较大,存在亮斑。

(图8)图7.横焊图8.立焊(3)仰焊:与立焊影像难区别,鱼鳞纹密度稍大于立焊,也存在亮斑。

(图9)图9.仰焊5、焊缝中常见缺陷影像分析(1)分析要点:形状、位置、黑度。

(2)常见缺陷:气孔、夹渣、未焊透、未熔合、裂纹、钨夹渣。

其中未焊透、未熔合、裂纹、钨夹渣不参加评定。

a、气孔:(图10)形状:圆形、椭圆形、斜气孔(弥散形气孔),特点是外部轮廓比较规则。

黑度:气孔黑度较大,由中心向四周减淡(大气孔)位置:一般位于焊道投影中心位置。

b、夹渣:(图11) (图12)形状:圆形(点状)、长条形,特点是外部不规则。

黑度:黑度分布比较均匀,且黑度较淡。

位置:一般分布在焊道投影中心线到融合线之间。

图10.气孔图11.夹渣图12.线状夹渣c、未焊透:定义:坡口面没有熔化,该位置没有金属填充物,此类缺陷称为未焊透。

未焊透分为根部未焊透和中间未焊透。

形状:一条直线(存在长度和宽度变化)边界整齐。

黑度:均匀黑色。

位置:在焊道投影中间位置。

d、未熔合:(图13)定义:坡口面未熔化,且有填充金属,此类缺陷称为未熔合缺陷。

射线评片技巧三:焊缝未熔合射线底片影像特点

射线评片技巧(三):焊缝未熔合射线底片影像特点2015-04-19分类:解决方案阅读(1933)评论(0)根据GB6417-1986《金属熔化焊焊缝缺陷分类及说明》定义未熔合,在焊接过程中由于焊缝金属与母材金属未完全熔化结合,或者焊道金属与焊道金属之间未完全熔化结合产生的缺陷称为未熔合。

本文讲述未熔合缺陷的分类、焊缝未熔合危害、焊缝未熔合的产生原因、焊缝未熔合在射线底片影像上的特征缺陷,以及讲解工作中射线检测的焊缝未熔合缺陷底片。

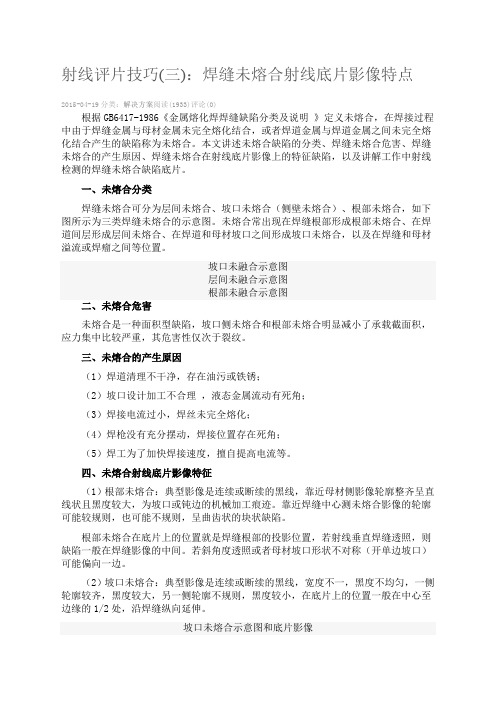

一、未熔合分类焊缝未熔合可分为层间未熔合、坡口未熔合(侧壁未熔合)、根部未熔合,如下图所示为三类焊缝未熔合的示意图。

未熔合常出现在焊缝根部形成根部未熔合、在焊道间层形成层间未熔合、在焊道和母材坡口之间形成坡口未熔合,以及在焊缝和母材溢流或焊瘤之间等位置。

坡口未融合示意图层间未融合示意图根部未融合示意图二、未熔合危害未熔合是一种面积型缺陷,坡口侧未熔合和根部未熔合明显减小了承载截面积,应力集中比较严重,其危害性仅次于裂纹。

三、未熔合的产生原因(1)焊道清理不干净,存在油污或铁锈;(2)坡口设计加工不合理,液态金属流动有死角;(3)焊接电流过小,焊丝未完全熔化;(4)焊枪没有充分摆动,焊接位置存在死角;(5)焊工为了加快焊接速度,擅自提高电流等。

四、未熔合射线底片影像特征(1)根部未熔合:典型影像是连续或断续的黑线,靠近母材侧影像轮廓整齐呈直线状且黑度较大,为坡口或钝边的机械加工痕迹。

靠近焊缝中心测未熔合影像的轮廓可能较规则,也可能不规则,呈曲齿状的块状缺陷。

根部未熔合在底片上的位置就是焊缝根部的投影位置,若射线垂直焊缝透照,则缺陷一般在焊缝影像的中间。

若斜角度透照或者母材坡口形状不对称(开单边坡口)可能偏向一边。

(2)坡口未熔合:典型影像是连续或断续的黑线,宽度不一,黑度不均匀,一侧轮廓较齐,黑度较大,另一侧轮廓不规则,黑度较小,在底片上的位置一般在中心至边缘的1/2处,沿焊缝纵向延伸。

射线评片技巧焊缝未熔合射线底片影像特点修订版

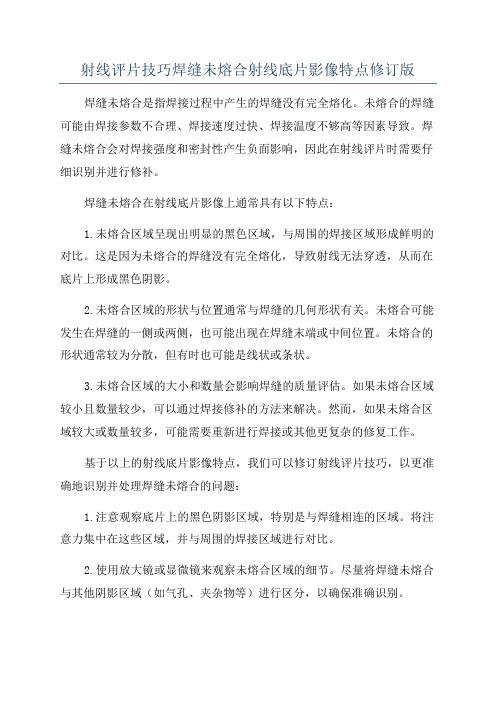

射线评片技巧焊缝未熔合射线底片影像特点修订版焊缝未熔合是指焊接过程中产生的焊缝没有完全熔化。

未熔合的焊缝可能由焊接参数不合理、焊接速度过快、焊接温度不够高等因素导致。

焊缝未熔合会对焊接强度和密封性产生负面影响,因此在射线评片时需要仔细识别并进行修补。

焊缝未熔合在射线底片影像上通常具有以下特点:1.未熔合区域呈现出明显的黑色区域,与周围的焊接区域形成鲜明的对比。

这是因为未熔合的焊缝没有完全熔化,导致射线无法穿透,从而在底片上形成黑色阴影。

2.未熔合区域的形状与位置通常与焊缝的几何形状有关。

未熔合可能发生在焊缝的一侧或两侧,也可能出现在焊缝末端或中间位置。

未熔合的形状通常较为分散,但有时也可能是线状或条状。

3.未熔合区域的大小和数量会影响焊缝的质量评估。

如果未熔合区域较小且数量较少,可以通过焊接修补的方法来解决。

然而,如果未熔合区域较大或数量较多,可能需要重新进行焊接或其他更复杂的修复工作。

基于以上的射线底片影像特点,我们可以修订射线评片技巧,以更准确地识别并处理焊缝未熔合的问题:1.注意观察底片上的黑色阴影区域,特别是与焊缝相连的区域。

将注意力集中在这些区域,并与周围的焊接区域进行对比。

2.使用放大镜或显微镜来观察未熔合区域的细节。

尽量将焊缝未熔合与其他阴影区域(如气孔、夹杂物等)进行区分,以确保准确识别。

3.将未熔合的焊缝区域绘制在焊接图上,以形成焊缝未熔合区域的几何形状。

这有助于评估未熔合的大小和位置,并指导后续修补的方法。

4.根据未熔合的大小和数量,确定相应的修补措施。

对于较小的未熔合区域,可以采用焊接修补的方法。

对于较大或数量较多的未熔合区域,需要重新进行焊接或其他更复杂的修复工作。

总之,射线评片技巧是识别焊缝未熔合问题的重要工具。

通过观察底片上的特点,我们可以准确识别未熔合的区域,并采取相应的修补措施。

修订后的射线评片技巧将使评估焊缝质量变得更准确和可靠。

浅谈如何识别未焊透与未熔合

浅谈如何识别未焊透与未熔合摘要:许多学员在实际评片时对底片上未焊透与未熔合这两种缺陷区分不清。

以下就未焊透与未熔合的概念、产生原因、特征及危害性作一简要介绍,以帮助正确判断识别这些缺陷。

关键词:未焊透未熔合识别原因特征1问题的提出在泉州市锅炉压力容器无损检测人员培训的学习过程中,我发现许多学员在实际评片时对底片上未焊透与未熔合这两种缺陷区分不清。

我认为这主要是学员对这两种缺陷的概念、特征以及形成原因没有弄懂,因而出现许多误判现象。

以下就未焊透与未熔合的概念、产生原因、特征及危害性作一简要介绍,以帮助正确判断识别这些缺陷。

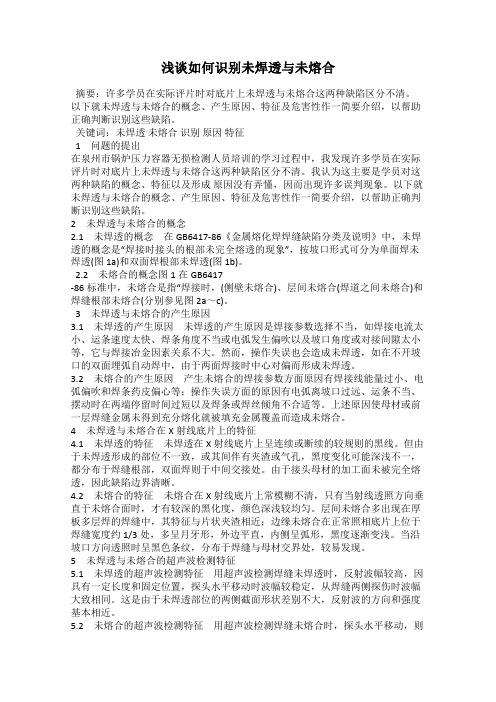

2未焊透与未熔合的概念2.1未焊透的概念在GB6417-86《金属熔化焊焊缝缺陷分类及说明》中,未焊透的概念是“焊接时接头的根部未完全熔透的现象”,按坡口形式可分为单面焊未焊透(图1a)和双面焊根部未焊透(图1b)。

2.2未熔合的概念图1在GB6417-86标准中,未熔合是指“焊接时,(侧壁未熔合)、层间未熔合(焊道之间未熔合)和焊缝根部未熔合(分别参见图2a~c)。

3未焊透与未熔合的产生原因3.1未焊透的产生原因未焊透的产生原因是焊接参数选择不当,如焊接电流太小、运条速度太快、焊条角度不当或电弧发生偏吹以及坡口角度或对接间隙太小等,它与焊接冶金因素关系不大。

然而,操作失误也会造成未焊透,如在不开坡口的双面埋弧自动焊中,由于两面焊接时中心对偏而形成未焊透。

3.2未熔合的产生原因产生未熔合的焊接参数方面原因有焊接线能量过小、电弧偏吹和焊条药皮偏心等;操作失误方面的原因有电弧离坡口过远、运条不当、摆动时在两端停留时间过短以及焊条或焊丝倾角不合适等。

上述原因使母材或前一层焊缝金属未得到充分熔化就被填充金属覆盖而造成未熔合。

4未焊透与未熔合在X射线底片上的特征4.1未焊透的特征未焊透在X射线底片上呈连续或断续的较规则的黑线。

但由于未焊透形成的部位不一致,或其间伴有夹渣或气孔,黑度变化可能深浅不一,都分布于焊缝根部,双面焊则于中间交接处。

射线评片技巧焊缝未熔合射线底片影像特点

射线评片技巧焊缝未熔合射线底片影像特点

1.确认焊缝未熔合:焊缝未熔合是焊接过程中常见的缺陷之一,射线底片可以用来检测焊缝是否完全熔合。

未熔合的焊缝通常呈现出清晰的分界线,与周围金属材料形成明显的对比。

2.射线底片的密度:未熔合的焊缝在射线底片上通常呈现出高密度区域,与周围金属材料形成明显的对比。

这是因为未熔合的焊缝中存在大量的气孔、夹杂物和未融化的焊剂等杂质,使得射线通过时被散射或吸收,导致底片上呈现出高密度的暗区。

3.射线底片的对比度:未熔合的焊缝通常呈现出与周围金属材料形成鲜明的对比。

这是因为焊缝未熔合造成了电阻增大,导致射线相对于金属材料的透射度下降,从而使得未熔合的焊缝在底片上呈现出较暗的图像。

4.焊缝未熔合的形态特点:未熔合的焊缝通常在射线底片上呈现出不规则的形态。

这是因为未熔合的焊缝中存在许多气孔和夹杂物,使得焊缝的形态变得复杂多样。

有时,未熔合的焊缝还会呈现出分叉、分支或断裂等特点。

5.射线底片上的其他缺陷:除了未熔合的焊缝,射线底片上还可能存在其他缺陷,如焊缝偏位、焊缝内裂纹、夹渣、气孔等等。

这些缺陷与未熔合的焊缝在底片上呈现出类似的特点,但其形态和密度可能有所差别。

总之,射线评片技巧可以帮助检测焊缝未熔合的缺陷。

通过分析射线底片上的影像特点,可以有效地鉴别未熔合的焊缝和其他类型的缺陷,为焊接工艺的质量控制提供可靠的依据。

射线评片技巧(三):焊缝未熔合射线底片影像特点

射线评片技巧(三):焊缝未熔合射线底片影像特点2015-04—19分类:解决方案阅读(1933) 评论(0)根据GB6417-1986《金属熔化焊焊缝缺陷分类及说明》定义未熔合,在焊接过程中由于焊缝金属与母材金属未完全熔化结合,或者焊道金属与焊道金属之间未完全熔化结合产生得缺陷称为未熔合。

本文讲述未熔合缺陷得分类、焊缝未熔合危害、焊缝未熔合得产生原因、焊缝未熔合在射线底片影像上得特征缺陷,以及讲解工作中射线检测得焊缝未熔合缺陷底片。

一、未熔合分类焊缝未熔合可分为层间未熔合、坡口未熔合(侧壁未熔合)、根部未熔合,如下图所示为三类焊缝未熔合得示意图。

未熔合常出现在焊缝根部形成根部未熔合、在焊道间层形成层间未熔合、在焊道与母材坡口之间形成坡口未熔合,以及在焊缝与母材溢流或焊瘤之间等位置、坡口未融合示意图层间未融合示意图根部未融合示意图二、未熔合危害未熔合就是一种面积型缺陷,坡口侧未熔合与根部未熔合明显减小了承载截面积,应力集中比较严重,其危害性仅次于裂纹。

三、未熔合得产生原因(1)焊道清理不干净,存在油污或铁锈;(2)坡口设计加工不合理 ,液态金属流动有死角;(3)焊接电流过小,焊丝未完全熔化;(4)焊枪没有充分摆动,焊接位置存在死角;(5)焊工为了加快焊接速度,擅自提高电流等。

四、未熔合射线底片影像特征(1)根部未熔合:典型影像就是连续或断续得黑线,靠近母材侧影像轮廓整齐呈直线状且黑度较大,为坡口或钝边得机械加工痕迹。

靠近焊缝中心测未熔合影像得轮廓可能较规则,也可能不规则,呈曲齿状得块状缺陷。

根部未熔合在底片上得位置就就是焊缝根部得投影位置,若射线垂直焊缝透照,则缺陷一般在焊缝影像得中间。

若斜角度透照或者母材坡口形状不对称(开单边坡口)可能偏向一边。

(2)坡口未熔合:典型影像就是连续或断续得黑线,宽度不一,黑度不均匀,一侧轮廓较齐,黑度较大,另一侧轮廓不规则,黑度较小,在底片上得位置一般在中心至边缘得1/2处,沿焊缝纵向延伸。

射线底片评定口诀

射线底片评定口诀

一、探伤人员要评片,四项指标放在先*,底片标记齐又正,铅字压缝为废片。

二、评片开始第一件,先找四条熔合线,小口径管照椭圆,根部都在圈里面。

三、气孔形象最明显,中心浓黑边缘浅,夹渣属于非金属,杂乱无章有棱边。

四、咬边成线亦成点,似断似续常相见,这个缺陷最好定,位置就在熔合线。

五、未焊透是大缺陷,典型图像成直线,间隙太小钝边厚,投影部位*中间。

六、内凹只在仰焊面,间隙太大是关键,内凹未透要分清,内凹透度成弧线。

七、未熔合它斜又扁,常规透照难发现,它的位置有规律,都在坡口与层间。

八、横裂纵裂都危险,横裂多数在表面,纵裂分布范围广,中间稍宽两端尖。

九、还有一种冷裂纹,热影响区常发现,冷裂具有延迟性,焊完两天再拍片。

十、有了裂纹很危险,斩草除根保安全,裂纹不论长和短,全部都是Ⅳ级片。

十一、未熔和也很危险,黑度有深亦有浅,一旦判定就是它,亦是全部Ⅳ级片。

十二、危害缺陷未焊透,Ⅱ级焊缝不能有,管线根据深和长,容器跟着条渣走**。

十三、夹渣评定莫着忙,分清圆形和条状,长宽相比3为界,大于3倍是条状。

十四、气孔危害并不大,标准对它很宽大,长径折点套厚度,中间厚度插入法。

十五、多种缺陷大会合,分门别类先评级,2类相加减去Ⅰ,3类相加减Ⅱ级。

十六、评片要想快又准,下拜焊工当先生,要问诀窍有哪些,焊接工艺和投影。

注:*四项指标系底片的黑度、灵敏度、清晰度、灰雾度必须符合标准的要求。

**指单面焊的管线焊缝和双面焊的容器焊缝内未焊透的判定标准。

(转自筑龙网)。

射线评片技巧

射线评片技巧目录(一):气孔、夹渣、夹钨射线底片影像特点(二):条形缺陷评片步骤与技巧、条形缺陷综合评级(三):焊缝未熔合射线底片影像特点(四):焊缝未焊透射线底片影像特点(五):裂纹射线底片影像特点(一):气孔、夹渣、夹钨射线底片影像特点按照JB/T4730-2005《承压设备无损检测》第2部分射线检测篇介绍,焊接接头中的缺陷按性质区分为裂纹、未熔合、未焊透、条形缺陷和圆形缺陷五类。

在《射线检测评片》栏目中将介绍该五类性质的缺陷成因、缺陷评片技巧、评级方法,分享在工作中遇见的射线检测案例。

本文介绍圆形缺陷(气孔、密集气孔、夹渣、夹钨)评片技巧和缺陷定量评级。

一、圆形缺陷的评片缺陷长宽之比小于等于3(L/N<=3),且非裂纹、未焊透和未熔合危害性缺陷。

对接接头焊缝常见的圆形缺陷包括圆形气孔、非金属夹渣、夹钨等性质缺陷。

圆形缺陷示意图1、气孔(1)气孔成因在《焊缝气孔形成机理及超声检测波形特性》文中详细介绍了焊缝气孔形成的原因。

气孔分为单个气孔和密集性气孔。

气孔降低了焊缝的金属致密性,降低焊接接头的强度、韧性等力学性能。

(2)气孔射线成像特点气孔部充满气体,射线穿过气孔几乎不会形成材质衰减。

在射线底片上气孔呈暗色斑点,中心黑度较大。

单个气孔边缘较浅平滑过渡,轮廓规则较清晰,密集气孔成团状。

气孔大多是球形的,也可以有其它形状,气体的形状与焊接条件密切有关。

单个气孔缺陷密集性气孔2、非金属夹渣(1)夹渣成因焊缝夹渣形成原因主要有以下几点:•在焊接每层焊道层间清渣不干净;•焊接电流过小、焊接速度过快;•焊接操作过程不当;•母材坡口设计加工不当;•液态金属冷却速度过快等;第一条是焊缝产生夹渣的直接原因,第二到第五条原因是由于焊渣在液态金属中浮渣不及时而残留在焊缝中。

焊缝中存在非金属夹渣,当焊缝承受应力过程中在夹渣周围会形成裂纹扩展,裂纹发展到一定程度焊缝开裂。

夹渣严重降低了焊接件强度、韧性等力学性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2015-04-19?分类:解决方案?阅读(1933)?评论(0)?

根据GB6417-1986《金属熔化焊焊缝缺陷分类及说明》定义未熔合,在焊接过程中由于焊缝金属与母材金属未完全熔化结合,或者焊道金属与焊道金属之间未完全熔化结合产生的缺陷称为未熔合。

本文讲述未熔合缺陷的分类、焊缝未熔合危害、焊缝未熔合的产生原因、焊缝未熔合在射线底片影像上的特征缺陷,以及讲解工作中射线检测的焊缝未熔合缺陷底片。

一、未熔合分类

焊缝未熔合可分为层间未熔合、坡口未熔合(侧壁未熔合)、根部未熔合,如下图所示为三类焊缝未熔合的示意图。

未熔合常出现在焊缝根部形成根部未熔合、在焊道间层形成层间未熔合、在焊道和母材坡口之间形成坡口未熔合,以及在焊缝和母材溢流或焊瘤之间等位置。

坡口未融合示意图

层间未融合示意图

根部未融合示意图

二、未熔合危害

未熔合是一种面积型缺陷,坡口侧未熔合和根部未熔合明显减小了承载截面积,应力集中比较严重,其危害性仅次于裂纹。

三、未熔合的产生原因

(1)焊道清理不干净,存在油污或铁锈;

(2)坡口设计加工不合理,液态金属流动有死角;

(3)焊接电流过小,焊丝未完全熔化;

(4)焊枪没有充分摆动,焊接位置存在死角;

(5)焊工为了加快焊接速度,擅自提高电流等。

四、未熔合射线底片影像特征

(1)根部未熔合:典型影像是连续或断续的黑线,靠近母材侧影像轮廓整齐呈直线状且黑度较大,为坡口或钝边的机械加工痕迹。

靠近焊缝中心测未熔合影像的轮廓可能较规则,也可能不规则,呈曲齿状的块状缺陷。

根部未熔合在底片上的位置就是焊缝根部的投影位置,若射线垂直焊缝透照,则缺陷一般在焊缝影像的中间。

若斜角度透照或者母材坡口形状不对称(开单边坡口)可能偏向一边。

(2)坡口未熔合:典型影像是连续或断续的黑线,宽度不一,黑度不均匀,一侧轮廓较齐,黑度较大,另一侧轮廓不规则,黑度较小,在底片上的位置一般在中心至边缘的1/2处,沿焊缝纵向延伸。

坡口未熔合示意图和底片影像

(3)层间未熔合的典型影像是黑度不大的块状阴影,形状不规则,如伴有夹渣时,夹渣部位黑度较大。

层间未熔合与分层缺陷相似,在射线透照方向上透照厚度差较小,一般在射线照相检测中不易发现。

以下是未熔合缺陷影像

圆形缺陷、未熔合、咬边底片影像

如上图所示未熔合底片影像:靠近母材侧黑度较大且轮廓清晰,靠近焊缝中心黑度逐渐减小且轮廓不清晰,该缺陷为典型的坡口未熔合。

未熔合、夹钨、圆形缺陷底片影像

未熔合底片影像

未熔合底片影像

如上图所示,靠近母材侧影像轮廓整齐呈直线状且黑度较大,另一侧轮廓不规则。

焊缝未熔合实物图

焊缝未熔合实物图

以上两幅图是在工作中遇到的是真实缺陷,由于焊接成型不良产生的坡口未熔合缺陷和层间未熔合缺陷,用线切割从焊缝中心剖开,可以很清楚的看到未熔合缺陷在焊缝中的形状。

五、未熔合缺陷评级

本文介绍JB/T4730-2005《承压设备无损检测》第2部分射线检测篇的缺陷评级,其规定如果下:

“5.3.4? 质量分级一般规定。

”

根据JB/T4730-2005《承压设备无损检测》第2部分射线检测标准中缺陷评级的规定,若焊缝影像中有未熔合则判为Ⅳ级,若验收等级为Ⅲ,则判为不合格。