射线底片缺陷评定

射线无损检测底片评定制度

射线无损检测底片评定制度射线无损检测底片评定制度1.射线无损检测评片按JB4730-94《压力容器无损检测》标准,焊缝射线透照检测中相关要求执行。

2.射线无损检测底片评定、审核工作必须由射线Ⅱ级资格人员担任。

3.评片人员必须了解被检工件的焊接种类、焊接方法、坡口型式以及材料种类等,以提供评片时参考。

4.评片应在专用评片室内进行。

评片室内的光线应暗淡,但不全暗,室内照明用光不得在底片表面产生反射。

5.评片时,底片应在干燥后观察,观察应在光线暗淡的评片室内进行,观片灯应有观察片最大黑度为3.5的最大亮度。

6.评片的底片质量应符合下列要求:6.1底片上必须显示出与透明厚度相对应的要求达到的最小像质指数;6.2底片有效评定区域内的黑度应满足1.2~3.5的要求。

6.3底片上象质计影象位置应正确,定位标记和识别标记齐全,且不掩盖被检焊缝影象。

在焊缝影象上,能清晰地看到长度小于10mm的象质计金属丝影象;6.4在底片评定区域内不应有以下妨碍底片评定的假缺陷;6.4.1灰雾6.4.2处理时产生的条纹、水迹或化学污斑等缺陷;6.4.3划痕、指纹、脏物、静电痕迹、黑点或撕裂等;6.4.4由于增感屏不好造成的缺陷。

6.5对上述不符和底片质量要求的底片应拒绝评定,并要求重拍。

6.6评片人员根据底片上全影象,按JB4730-94《压力容器无损检测》标准中,焊缝射线透照缺陷等级评定的规定进行评定,缺陷评定应坚持:定性(定缺陷特性);定量(定缺陷的大小尺寸和数量);定位(定缺陷所处位置);定级(按JB4730标准评定质量等级)的四定原则。

6.7焊缝无损检测底片评定合格,开出无损检测合格通知单,出具射线无损检测报告,不合格焊缝开出焊缝返修通知单,按相关规定要求返修后复拍再重新评定。

6.8报告及验收标记6.8.1报告至少应包括以下内容:6.8.1.1委托部门、被检工件名称、编号、被检工件材质、母材厚度;6.8.1.2检测装置的名称、型号、透照方法及透照规范,透照部位及无损检测。

射线探伤评片条形缺陷举例

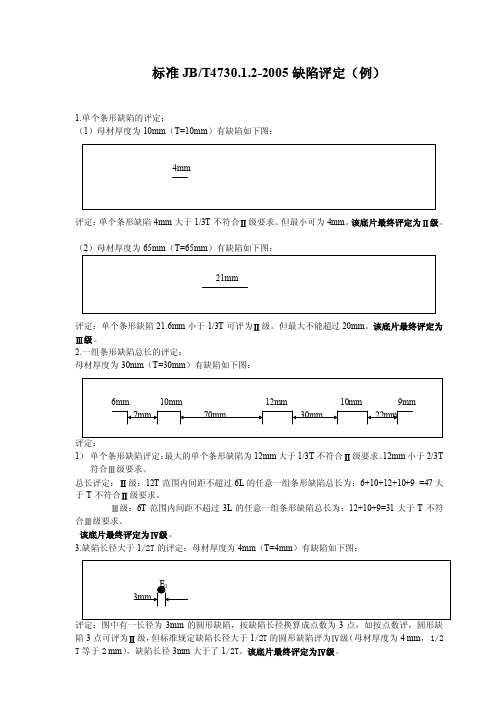

标准JB/T4730.1.2-2005缺陷评定(例)1.单个条形缺陷的评定:(1)母材厚度为10mm(T=10mm)有缺陷如下图:评定:单个条形缺陷4mm大于1/3T不符合Ⅱ级要求。

但最小可为4mm。

该底片最终评定为Ⅱ级。

(2)母材厚度为65mm(T=65mm)有缺陷如下图:评定:单个条形缺陷21.6mm小于1/3T可评为Ⅱ级。

但最大不能超过20mm。

该底片最终评定为Ⅲ级。

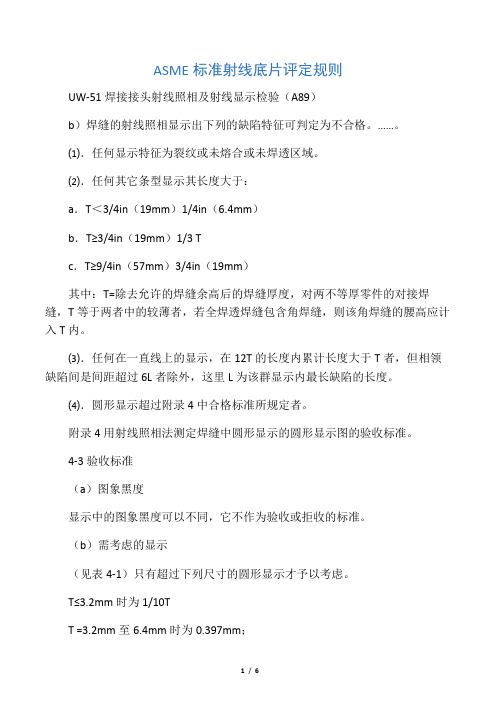

2.一组条形缺陷总长的评定:母材厚度为30mm(T=30mm)有缺陷如下图:评定:1)单个条形缺陷评定:最大的单个条形缺陷为12mm大于1/3T不符合Ⅱ级要求。

12mm小于2/3T 符合Ⅲ级要求。

总长评定:Ⅱ级:12T范围内间距不超过6L的任意一组条形缺陷总长为:6+10+12+10+9 =47大于T不符合Ⅱ级要求。

Ⅲ级:6T范围内间距不超过3L的任意一组条形缺陷总长为:12+10+9=31大于T不符合Ⅲ级要求。

该底片最终评定为Ⅳ级。

3.缺陷长径大于1/2T的评定:母材厚度为4mm(T=4mm)有缺陷如下图:评定:图中有一长径为3mm的圆形缺陷,按缺陷长径换算成点数为3点,如按点数评,圆形缺陷3点可评为Ⅱ级,但标准规定缺陷长径大于1/2T的圆形缺陷评为Ⅳ级(母材厚度为4 mm, 1/2 T等于2 mm),缺陷长径3mm大于了1/2T。

该底片最终评定为Ⅳ级。

4.综合评级:母材厚度为12mm(T=12mm)有缺陷如下图:评定:图中在圆形缺陷评定区内有3个直径分别为2mm的圆形缺陷,换算成点数为6点(2点+2点+2点)按标准评定为Ⅱ级,在圆形缺陷评定区内还有一条形缺陷4mm,按标准单个条形缺陷4mm 小于等于1/3T符合Ⅱ级。

综合评级是将两者级别之和减一作为质量级别(2+2-1=3)。

该底片最终评定为Ⅲ级。

5.条形缺陷相邻,且间距小于等于较短缺陷长度时的评定:母材厚度为30mm(T=30mm)有缺陷如下图:评定:图中在同一直线上有长度分别为4mm和6mm的条形缺陷,两条形缺陷之间的间距为3mm。

ASME标准射线底片评定规则

ASME标准射线底片评定规则UW-51焊接接头射线照相及射线显示检验(A89)b)焊缝的射线照相显示出下列的缺陷特征可判定为不合格。

……。

⑴.任何显示特征为裂纹或未熔合或未焊透区域。

⑵.任何其它条型显示其长度大于:a.T<3/4in(19mm)1/4in(6.4mm)b.T≥3/4in(19mm)1/3 Tc.T≥9/4in(57mm)3/4in(19mm)其中:T=除去允许的焊缝余高后的焊缝厚度,对两不等厚零件的对接焊缝,T等于两者中的较薄者,若全焊透焊缝包含角焊缝,则该角焊缝的腰高应计入T内。

⑶.任何在一直线上的显示,在12T的长度内累计长度大于T者,但相领缺陷间是间距超过6L者除外,这里L为该群显示内最长缺陷的长度。

⑷.圆形显示超过附录4中合格标准所规定者。

附录4用射线照相法测定焊缝中圆形显示的圆形显示图的验收标准。

4-3验收标准(a)图象黑度显示中的图象黑度可以不同,它不作为验收或拒收的标准。

(b)需考虑的显示(见表4-1)只有超过下列尺寸的圆形显示才予以考虑。

T≤3.2mm时为1/10TT =3.2mm至6.4mm时为0.397mm;6.4mm<T≤50.8mm时为0.79mm;T >50.8mm时为1.6mm。

(c)圆形显示的最大尺寸(见表4-1)任何显示的最大许可尺寸应为1/4T或3.97mm中的较小者,但与相邻显示相距25.4mm或更远的单个显示例外,它可以等于1/3T或6.4mm中的较小者。

对T大于50.8mm,单个显示的最大许可尺寸应增加到9.5mm。

(d)线性排列圆形显示在长度等于12T内显示各直径的总和小于T时,线性排列圆形显示是合格的。

见图4-1。

各组线性排列圆形显示的长度及各组显示之间的间距应符合图4-2的要求。

P462P1171表4-1厚度Tin小于1/81/83/161/45/163/87/169/165/811/163/4~2超过2mm小于3.23.24.86.47.99.511.112.714.315.917.519.1~50.8超过50.8圆形显示的最大许可尺寸mm 不规则的1/4T1.1941.6001.9812.3112.7693.1753.6073.9623.9623.9623.962单个的1/3T1.0671.6002.1082.6423.1753.7084.2674.7755.8426.359.5250.7871.600注:此表仅作为例子。

射线底片评定试验

一、实验目的 二、实验内容 三、实验器材 四、实验原理 五、实验步骤 六、实验注意事项

实验三—射线底片评定实验

一、实验目的

通过对射线底片的评定从而了解并掌握焊接接头的宏 观缺陷与表面形状缺陷的区分,运用标准规范对各类缺陷 作出定性、定量的评价。通过对射线底片的评定从而了解 并掌握焊接接头的宏观缺陷与表面形状缺陷的区分,运用 标准规范对各类缺陷作出定性、定量的评价。

二、实验内容

运用标准规范评定底片10张并作出定性、定量的评价。

Page 2

实验三—射线底片评定实验

三、实验器材

1、观片灯:1台 2、底片评定尺:1把 3、放大镜(3~5倍):1 4、黑度计量仪:1台

四、实验原理

射线穿透物质并与物质发生相互作用,当物质中存在宏观 缺陷时,由于宏观缺陷的组织与物质本身存在差异,引起对射 线的吸收和衰减不同,造成透过射线强度不同,在成像胶片上 宏观缺陷与物质本身存在反差,胶片经过化学处理(显影、定 影)后,宏观缺陷与物质本身部位在底片上出现黑度差异(称 对比度)。用观片灯对底片进行观察,评片人员依据对比度构 成的不同形状的影像,由此判断宏观缺陷评价试件质量。

注意事项

2. 观片场所光线应柔和偏暗

Page 5

3. 观片灯亮度要可调

Pagபைடு நூலகம் 3

实验三—射线底片评定实验

五、实验步骤

步骤

1. 先将底片按片号由小到大排序 2. 检查底片质量并测量底片黑度 3. 观察影像特征,研究影像的走向

4. 影像形态细节特征分析 5. 缺陷影像定性定量 6. 缺陷影像的级别判定

Page 4

实验三—射线底片评定实验

六、实验注意事项

射线检测底片评定典型缺陷图示

根部焊瘤

焊瘤成因:焊接规范过强,焊条熔化 过快、焊条质量不佳(如偏芯),焊 接电源特性不稳定及操作姿势不当, 在横、立、仰焊位置容易形成焊瘤。 焊瘤的危害:焊瘤常伴有未熔合、夹 渣等缺陷,此外焊瘤改变了焊缝的实 际尺寸,会带来应力集中。管子内部 的焊瘤减小了内径,可能造成堵塞。

根部裂纹

纵向裂纹

射线检测底片评定典型缺陷图示 及各种缺陷成因及其危害

未熔合

未熔合

未熔合成因:焊接电流过小;焊接速 度过快;焊条角度不对;产生了弧偏 吹现象;焊接处于下坡焊位置,母材 未熔化时已被铁水覆盖;母材表面有 污物或者氧化物影响熔敷金属与母材 间的熔化结合。 未熔合的危害:未熔合是一种面积型 缺陷,坡口未熔合和根部未熔合会使 承载截面积明显减小,使应力集中变 得比较严重,其危害性仅次于裂纹。

夹钨成因:钨极性气体保护焊时,电 源极性不当,电流密度大,钨极熔化 脱落于熔池中,残留在焊缝当中。

夹钨的危害:与夹渣危害相同。

未焊透

未焊透成因:焊接电流小;坡口和间 隙尺寸不合理,钝边太大;焊条偏芯 度大;层间及焊根清理不良;磁偏吹 影响。 未焊透的危害:减少了焊缝的截面积, 使焊接接头强度下降;未焊透引起的 应力集中严重降低了焊缝的疲劳强度; 未焊透可能成为裂纹源,是造成焊缝 破坏的重要原因。

链状气孔

密集气孔

单个气孔

气孔成因:母材或填充金属表面有锈、 油污等,焊条及焊剂未烘干,焊接能 量过小,熔池冷却速度大,不利气体 逸出,焊缝金属脱氧不足。 气孔的危害:气孔减小了焊缝的有效 截面面积,使焊缝疏松,从而降低了 接头的强度,降低塑性,还会引起泄 漏,同时气孔还是引起应力集中的因 素,氢气孔还可能促成冷裂纹。

表面内凹

根部内凹

怎样判别射线底片上的缺陷

用X光射线和Y射线对焊缝进行检验,一般只应用在重要结构上,例如船体外板的对接焊缝。

这种检验由专业人员进行,但作为焊工应具备一定的评定焊缝透视底片的知识,能够正确判定缺陷的种类和部位,这对做好返修工作是有利的。

经射线照射后,在胶片上的一条淡色影像即是焊缝,在焊缝部位中显示的深色条纹或斑点就是焊接缺陷,其尺寸、形状与焊缝内部实际存在的缺陷相当。

未焊透在胶片上是一条断续或连续的黑色直线。

在不开坡口对接焊缝中,未焊透缺陷的深度常是较均匀的;“V”形坡口焊缝中的未焊透在胶片上的位置多偏离焊道中心,呈断续的线状,即使是连续的也不太长,宽度不一致,黑度也不太均匀;“V”、X“形坡口双面焊中的底部或中部未焊透,在胶片上呈现为较规则的黑色线状;角焊缝的未焊透呈断续线状。

裂纹在胶片上一般呈略曲折的黑色细条纹,有时也呈直线细纹:轮廓较为分明,两端较为尖细,中间稍宽,有分枝的现象较少见;两端黑度逐渐变浅,最后消失。

气孔在胶片上多呈现为圆形或椭圆形黑点,其黑度一般是中心处较大并均匀地向边缘减小:分布不一致,有密集的,也有单个的。

夹渣在胶片上呈现为不同形状的点或条状。

点状夹渣为单独黑点,黑度均匀,外形不太规则,带有棱角;条状夹渣呈宽而短的粗线条状;长条状夹渣的线条较宽,但宽度不一致。

本文由国际焊接工程师余炳泉编写

2010年6月28日

第 1 页共1 页。

无损检测射线底片缺陷评定

15

16

17

18

⑷未熔合:可分为坡口未熔合、焊道之间未熔合、单面焊根部 未熔合。 ①坡口未熔合:按坡口型式可分为V型坡口和U型坡口未熔合: A.V型(X)型坡口未熔合:常出现在底片焊缝影像两侧边缘区 域,呈黑色条云状,靠母材侧呈直线状(保留坡口加工痕迹), 靠焊缝中心侧多为弯曲状(有时为曲齿状)。垂直透照时,黑 度较淡,靠焊缝中心侧轮廓欠清晰。沿坡口面方向透照时会获 得黑度大、轮廓清晰、近似于线状细夹渣的影像。在5×放大 镜观察仍可见靠母材侧具有坡口加工痕迹(直线状),靠焊缝 中心侧仍是弯曲状。该缺陷多伴随夹渣同生,故称黑色未熔合, 不含渣的气隙称为白色未熔合。垂直透照时,白色未熔合是很 难检出的。如图23所示。 B.U型(双U型)坡口未熔合:垂直透照时,出现在底片焊缝影 像两侧的边缘区域内,呈直线状的黑线条,如同未焊透影像, 在5X放大镜观察仍可见靠母材侧具有坡口加工痕迹(直线状), 而靠焊缝中心侧可见有曲齿状(或弧状),并在此侧常伴有点 状气孔。黑度均匀,轮廓清晰,也常伴有夹渣同生,倾斜透照 19 时,形态和V型的相同,如图24所示。

2

1.2缺陷在底片上成像的基本特征

1.2.1圆形缺陷 ⑴气孔:在焊缝中常见的气孔可分为球状气孔、条状气孔和 缩孔。 球状气孔:按其分布状态可分为均布气孔、密集气孔、链状 气孔、表面气孔。球孔,在底片上多呈现为黑色小圆形斑点, 外形较规则,黑度是中心大,沿边缘渐淡,轮廓清晰可见。 单个分散出现,且黑度淡,轮廓欠清晰的多为表面气孔。密 集成群(5个以上/cm2)叫密集气孔,大多在焊缝近表面, 是由空气中氮气进入熔池造成。平行于焊缝轴线成链状分布 (通常在1cm长在线有4个以上,其间距均≤最小的孔径)称 为链状气孔,它常和未焊透同生。一群均匀分布在整个焊缝 中的气孔,叫均布气孔,见图10示。

射线底片评定口诀

射线底片评定口诀

一、探伤人员要评片,四项指标放在先*,底片标记齐又正,铅字压缝为废片。

二、评片开始第一件,先找四条熔合线,小口径管照椭圆,根部都在圈里面。

三、气孔形象最明显,中心浓黑边缘浅,夹渣属于非金属,杂乱无章有棱边。

四、咬边成线亦成点,似断似续常相见,这个缺陷最好定,位置就在熔合线。

五、未焊透是大缺陷,典型图像成直线,间隙太小钝边厚,投影部位*中间。

六、内凹只在仰焊面,间隙太大是关键,内凹未透要分清,内凹透度成弧线。

七、未熔合它斜又扁,常规透照难发现,它的位置有规律,都在坡口与层间。

八、横裂纵裂都危险,横裂多数在表面,纵裂分布范围广,中间稍宽两端尖。

九、还有一种冷裂纹,热影响区常发现,冷裂具有延迟性,焊完两天再拍片。

十、有了裂纹很危险,斩草除根保安全,裂纹不论长和短,全部都是Ⅳ级片。

十一、未熔和也很危险,黑度有深亦有浅,一旦判定就是它,亦是全部Ⅳ级片。

十二、危害缺陷未焊透,Ⅱ级焊缝不能有,管线根据深和长,容器跟着条渣走**。

十三、夹渣评定莫着忙,分清圆形和条状,长宽相比3为界,大于3倍是条状。

十四、气孔危害并不大,标准对它很宽大,长径折点套厚度,中间厚度插入法。

十五、多种缺陷大会合,分门别类先评级,2类相加减去Ⅰ,3类相加减Ⅱ级。

十六、评片要想快又准,下拜焊工当先生,要问诀窍有哪些,焊接工艺和投影。

注:*四项指标系底片的黑度、灵敏度、清晰度、灰雾度必须符合标准的要求。

**指单面焊的管线焊缝和双面焊的容器焊缝内未焊透的判定标准。

(转自筑龙网)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2).斜针状气孔:在底片上多呈现为各种条虫状的影像,一端

保持着气孔的胎生园(或半圆形),一端呈尖细状, 其宽窄变化是 均匀逐渐变窄(细),黑度淡而均匀,轮廓尚清晰,这种气孔多沿结 晶方向长条状,其外貌取决于焊缝金属的凝固方式和气体的来 源决定。一般多成人字形分布(CO),少数呈蝌蚪状(氢气 孔)。如图12所示。 (3)缩孔:按其成因可分为晶间缩孔和弧坑缩孔。

③带垫板(衬环)的焊根未焊透:在底片上常出现在钝边 的一侧或两侧,外形较规则,靠钝边侧保留原加工痕迹( 直线状),靠焊缝中心侧不规则,呈曲齿(或曲弧)状, 黑度均匀,轮廓清晰。当因根部间隙过小、钝边高度过大 而引起的未焊透,或采用缩口边做衬垫以及用机械加工法 在厚板边区加工成垫环的未焊透和双面焊未焊透影像雷同 ,如图20、21、22所示。

B.条状ห้องสมุดไป่ตู้杂物:在底片上,其形态和条渣雷同,但 黑度淡而均匀,轮廓欠清晰,无棱角,两端成尖细 状。多残存在焊缝金属内部,分布多在焊缝中心部 位(最后结晶区)和弧坑内,局部过热区残存更明 显。如图17。

精品PPT

精品PPT

精品PPT

精品PPT

精品PPT

精品PPT

⑶未焊透:主要是因母材金属之间没有熔化,焊缝 熔敷金属没有进入接头根部造成的缺陷。按其焊接 方法可分为单面焊根部未焊透、双面焊X型坡口中 心根部未焊透和带衬垫的焊根未焊透。 ①单面焊根部未焊透:在底片上多呈现出为规则的、 轮廓清晰、黑度均匀的直线状黑线条,有连续和断 续之分。垂直透照时,多位于焊缝影像的中心位置, 线条两侧在5X放大镜观察可见保留钝边加工痕迹。 其宽度是依据焊根间隙大小而定。两端无尖角(在 用容器未焊透两端若出现尖角,则表示未焊透已扩 展成裂纹)。它常伴随根部内凹、错口影像,如图 18所示。

射线照相底片的评定

精品PPT

1.焊接缺陷在底片上的影像特征的辨认

➢ 1.1底片上常见的焊接缺陷的分类 ➢ 在底片上常见的焊接缺陷有六种:裂纹(A)、未熔合(B)、未

焊透(C)、夹渣(D)、气孔(E)(条形夹渣和条孔统称 条形缺陷,点渣,夹钨,圆形气孔统称圆形缺陷)和形状缺 陷如咬边、内凹缺陷等(F)(管子环焊缝评级)。 ➢ ⑴按缺陷形态分: ➢ ①体积状缺陷(又称三维缺陷):如气孔、夹渣、未焊透、 咬边、内凹等。 ➢ ②平面形状缺陷(又称二维缺陷):如未熔合、裂纹、白点 等。 ➢ ⑵按缺陷所含成份的密度分: ➢ ①密度大于焊缝金属的缺陷:如夹钨、夹铜、夹珠等在底片 上呈白色影。 ➢ ②密度小于焊缝金属的缺陷:如气孔、夹渣等在底片上呈黑 色影像。

精品PPT

②条状夹渣:按形成原因可分为焊剂药皮形成的熔渣, 金属材料内的非金属元素偏析在焊接过程中形成的氧 化物(SiO2、SO2、P2O3)等条状夹杂物。 A.条状夹渣:在底片上呈现出带有不规则的、两端呈 棱角(或尖角),沿焊缝方向延伸成条状的,宽窄不 一的黑色影像,黑度不均匀,轮廓较清晰。这种夹渣 常伴随焊道之间和焊道与母材之间的未熔合同生。如 图16所示。

精品PPT

精品PPT

精品PPT

精品PPT

⑷未熔合:可分为坡口未熔合、焊道之间未熔合、单面焊根部 未熔合。 ①坡口未熔合:按坡口型式可分为V型坡口和U型坡口未熔合: A.V型(X)型坡口未熔合:常出现在底片焊缝影像两侧边缘区 域,呈黑色条云状,靠母材侧呈直线状(保留坡口加工痕迹), 靠焊缝中心侧多为弯曲状(有时为曲齿状)。垂直透照时,黑 度较淡,靠焊缝中心侧轮廓欠清晰。沿坡口面方向透照时会获 得黑度大、轮廓清晰、近似于线状细夹渣的影像。在5×放大 镜观察仍可见靠母材侧具有坡口加工痕迹(直线状),靠焊缝 中心侧仍是弯曲状。该缺陷多伴随夹渣同生,故称黑色未熔合, 不含渣的气隙称为白色未熔合。垂直透照时,白色未熔合是很 难检出的。如图23所示。 B.U型(双U型)坡口未熔合:垂直透照时,出现在底片焊缝影 像两侧的边缘区域内,呈直线状的黑线条,如同未焊透影像, 在5X放大镜观察仍可见靠母材侧具有坡口加工痕迹(直线状), 而靠焊缝中心侧可见有曲齿状(或弧状),并在此侧常伴有点 状气孔。黑度均匀,轮廓清晰,也常伴有夹渣同生,倾斜透照 时,形态和V型的相同,如图精2品4所PPT示。

精品PPT

精品PPT

(4)夹渣:按其形状可分为点状(块状)和条状,按其成分 可分为金属夹渣和非金属夹渣。 ①点状(块状): A.点(块)状非金属夹渣:在底片上呈现为外形无规则,轮廓 清晰,有棱角、黑度淡而均匀的点(块)状影像。分布有密集 (群集)、链状,也有单个分散出现。主要是焊剂或药皮成渣 残留在焊道与母材(坡口)或焊道与焊道之间。如图15所示。 B.点状金属夹渣:如钨夹渣、铜夹渣。钨夹渣在底片上多呈现 为淡白色的点块状亮点。轮廓清晰、大多群集成块,在5X放 大镜观察有棱角。铜夹渣在底片上多呈灰白不规正的影像,轮 廓清晰,无棱角,多为单个出现。夹珠,在底片上多为圆形的 灰白色影像,在白色的影像周围有黑度略大于焊缝金属的黑度 圆圈,如同句号“O”或“ C”。主要是大的飞溅或断弧后焊 条(丝)头剪断后埋藏在焊缝金属之中,周围一卷黑色影像为 未熔合。

A.晶间缩孔:又称枝晶间缩孔,主要是因焊缝金属冷却过程 中,残留气体在枝晶间形成的长条形缩孔,这种气孔垂直焊缝 表面,在底片上多呈现为较大的黑度,轮廓清晰、外形不规正 的圆形影像,并出现在焊缝的轴在线或附近区域,又称针孔。 如图13所示。

精品PPT

B.弧坑缩孔:又称火口缩孔。主要是因焊缝的末端未填满, 而在后面的焊接焊道又未消除而形成的缩孔。在底片上的焊 缝凹坑(或弧坑)黑色浅淡的影像中,有一黑度明显大于周 围黑度的块状影像。黑度均匀,轮廓欠清晰,外形不正规, 有收缩的线纹。如图14所示。

精品PPT

②双面焊坡口中心根部未焊透:在底片上多呈现为规则的、 轮廓清晰、黑度均匀的直线性黑色线条,垂直透照时,位于 焊缝影像的中心部位,在5X放大镜观察明显可见两侧保留原 钝边加工痕迹。常伴有链孔和点状或条状夹渣,有断续和连 续之分,其宽度也取决于焊根间隙的大小,一般多为较细的 (有时如细黑线)黑色直线纹,如19示。

精品PPT

1.2缺陷在底片上成像的基本特征

1.2.1圆形缺陷 ⑴气孔:在焊缝中常见的气孔可分为球状气孔、条状气孔和 缩孔。 球状气孔:按其分布状态可分为均布气孔、密集气孔、链状 气孔、表面气孔。球孔,在底片上多呈现为黑色小圆形斑点, 外形较规则,黑度是中心大,沿边缘渐淡,轮廓清晰可见。 单个分散出现,且黑度淡,轮廓欠清晰的多为表面气孔。密 集成群(5个以上/cm2)叫密集气孔,大多在焊缝近表面, 是由空气中氮气进入熔池造成。平行于焊缝轴线成链状分布 (通常在1cm长在线有4个以上,其间距均≤最小的孔径)称 为链状气孔,它常和未焊透同生。一群均匀分布在整个焊缝 中的气孔,叫均布气孔,见图10示。