注塑模具流程说明(日语)

注塑成型生产及模具技术_专业词汇_中文英文日文对照.xls

Hydraulic

液压、油压

49 油圧押出(-おしだし)

Hydraulic Ejector

液压顶出、液压脱模

50 油圧ポンプ

Hydraulic Pump

液压泵

51 油圧モータ

Hudrulic Motor

液压马达

52 エアコンプッレサー

Air Compressor

空器压缩机、空压机

390 インサート 391 肉厚(にくあつ) 392 可塑化(かそか) 393 熱分解(ねつぶんかい) 394 収縮(しゅうしゅく) 395 樹脂(じゅし) 396 原料(げんりょう) 397 プラスチック 398 ラバー 399 マスターバッチ 400 バウダー 401 ドライカラー 402 ペレット 403 ガラス繊維 404 ホース 405 オーバーパッキング 406 型傷(かたきず) 407 ショック 408 ダメージ 409 引け(ひけ) 410 ショートショット 411 ばり 412 糸ばり(いと-) 413 白化(はっか) 414 シルバー 415 フローマーク 416 焼け(やけ)

368 成形サイクル

369 精密成形(せいみつ-)

ห้องสมุดไป่ตู้

370 条件出し(-だし)

371 金型取付(かながたとりつけ)

372 型降ろし(かたおろし)

373 圧力(あつりょく)

374 低圧(ていあつ)

375 低圧型締め(-かたじめ)

376 保圧時間(ほあつじかん)

377 背圧(はいあつ)

378 型締力(かたじめりょく)

中国语 结晶性聚合物 聚合物 注塑条件 注塑周期 精密成形 设定注塑条件 上模、安装模具 落模、下模 压力 低压 低压锁模 保压时间 背压、返压 锁模力、合模力 锁模压力 合模行程 锁模装置 开模 合模 速度 射出速度 注塑量 计量 计量行程 骨位、筋位、加强筋

模具日本语

技術聯絡 樣品,樣板 承認樣品 限度樣品 特別采用 暫定對策 恒久對策 檢查基准 QC工程表 評價 判定 認定 確認重點 漏檢 耽誤 失誤,錯誤 投訴,抱怨 公差 加,正數 減,負數 平衡

尺,規尺 卡尺 游标卡尺,标尺 千分尺 柱规,销规,栓规 方块规 环规 小型测微仪 高度规,高度尺 百分表 千分表 扭力计 张力计 塞规,塞片 螺纹塞规(下穴孔) 三次元测定器 投影机 测轮齿合式验机 直角尺 卷尺 角度定规,角度仪 硬度计

トライ トライ、トライショット トライ結果(けっか) 成形不良(せいけいふりょう) バリ 糸バリ(いと) 傷(きず)、型傷(かたきず) 打痕(だこん) 齧り(かじり) 引け(ヒケ)、肉引け(にくひけ)、収縮(しゅうしゅく) 寸法不良(すんぽうふりょう) 偏肉(へんにく) 気泡(きほう)、巣(す)、ボイド 気紋(きもん)、ジェッディング 取られ(とられ) 抜けない(ぬけない)、貼り付き(はりつき) 亀裂(きれつ)、割れ(われ)、クラック 剥がれ(はがれ) 捲れ(めくれ) ウェルドライン、結合線(けつごうせん) 艶斑(つやむら)、光沢不良(こうたくふりょう) 白化(はっか) フラッシュ、銀条(ぎんじょう)、シルバー 流紋(りゅうもん)、フローマーク 焼け(やけ) 変形(へんけい) 反り(そり) 曲がり(まがり) 捩れ(ねじれ) 浮き(うき) 勘合不良(かんごうふりょう) ぶつかる 損傷(そんしょう)、ダメージ 衝撃(しょうげき)、ショック 充填不足(じゅうてんぶそく)、ショートショット 充填過剰(じゅうてんかじょう)、オーバーパッキング 圧力不足(あつりょくぶそく) 圧力過剰(あつりょくかじょう) 油汚れ(あぶらよごれ) 異物(いぶつ) 色斑(いろむら) 縞(しま) 染(しみ) 不安定(ふあんてい) バラバラ、バラツキ、バラけ ガタガタ、ガタつき、ガタ ズレ 別材料混入(べつざいりょうこんにゅう) 異物混入(いぶつこんにゅう) プラテン ガイドレール ストッパー ボルト or ネジ ケーブル ミニホッパー フィルター 自動パージ パージゴロ クッション カプラ パネル ヒーターバンド 温度センサー ナット

塑料注塑用语中日文对照

日本语 | 汉语

1. 成形機. 注塑机

2. 温調器. 水温机

3. 冷却. 冷却

4. 冷却時間. 冷却时间

5. 乾燥器. 干燥器

6. プラスチック原料. 塑料原料

7. 樹脂. 塑脂

8. 充填. 填充

9. 密度. 密度

10. 射出速度. 射出速度

11. 射出時間. 射出时间

12. 射出圧力. 射出压力

13. 保圧. 保压

14. 保圧時間. 保压时间

15. 背圧. 背压

16. パージ. 零件

17. 温度. 温度

18. 一次. 一次

19. 二次. 二次

29. シリンダー径. 螺杆直径

30. 最大射出圧力. 最大射出压力

31. 射出容量. 射出重量

32. 可塑化能力. 可塑化能力

33. 最大射出スピード. 最高射出速度

34. 機械寸法. 机械尺寸

35. 機械重量. 机械重量.

�

20. 三次. 三次

21. 離型剤. 离型剂(脱模剂)

22. 成形サイクル. 成形周期

23. リサイクル材. 次料比例

24. 型締力. 锁模力

25. タイバー間隔. 哥林柱间隔

26. 金型寸法. 模板尺寸

27. 金型厚. 模具厚度

ห้องสมุดไป่ตู้

28. 射出装置形式. 射出装置型式

图文说明注塑模具日语说明

图文说明注塑模具日语说明注塑模具日语说明1. 注塑模具的概述注塑模具是一种用于制造塑料制品的模具。

它是由金属材料制成的,具有特定的形状和结构,可以将熔化的塑料注入模具中,并在冷却后以所需的形状和尺寸取出塑料制品。

2. 注塑模具的组成部分注塑模具由以下几个主要部分组成:- 模具座:用于固定模具和注塑机械。

- 可动侧板:用于打开和关闭模具。

- 固定侧板:与可动侧板配合,用于确定模具的尺寸和形状。

- 模腔:用于容纳塑料熔融并形成塑料制品。

- 引导销:用于引导模具的移动,确保准确的开合模动作。

- 喷嘴:用于将塑料材料注入模腔。

3. 注塑模具的使用方法步骤1:将塑料颗粒投入注塑机步骤2:启动注塑机,进入预热阶段步骤3:将预热好的塑料熔化,并通过喷嘴注入模腔步骤4:塑料冷却后,打开模具并取出塑料制品步骤5:重复以上步骤,制造更多塑料制品4. 注塑模具的维护和保养- 定期清洁模具,确保模腔内没有残留物- 润滑模具的移动部件,提高开合模的顺畅程度- 定期检查模具的磨损程度,更换磨损严重的部件- 存放模具时,要注意避免受潮和腐蚀5. 注塑模具的注意事项- 必须使用符合标准的塑料颗粒进行注塑- 注塑过程中要控制好温度和压力- 避免过量注入塑料材料,以免压力过大导致模具损坏- 注塑机操作时要注意安全,切勿将手指或其他物体放入模具中6. 附件:本文档未涉及附件。

7. 法律名词及注释:- 注塑模具:Injection Mold,是制造塑料制品的模具。

- 模具座:Mold Base,模具的底座,用于固定模具和注塑机械。

- 可动侧板:Moving Plate,与固定侧板配合打开和关闭模具。

- 固定侧板:Fixed Plate,与可动侧板配合,用于确定模具的尺寸和形状。

- 模腔:Cavity,用于容纳熔融的塑料并形成塑料制品。

- 引导销:Guide Pin,用于引导模具的移动,确保准确的开合模动作。

- 喷嘴:Nozzle,用于将塑料材料注入模腔。

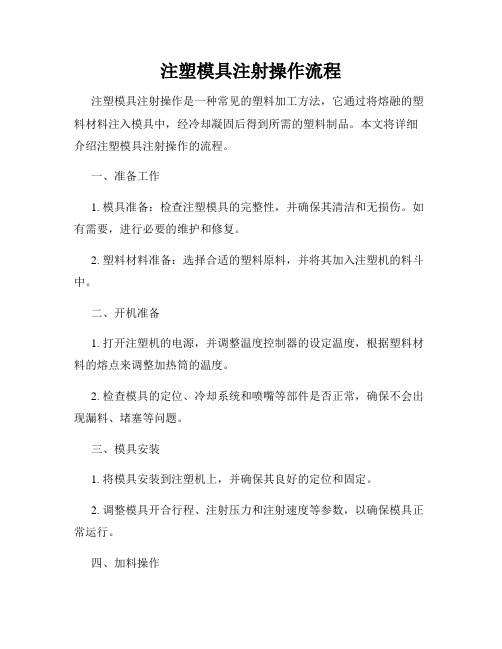

注塑模具注射操作流程

注塑模具注射操作流程注塑模具注射操作是一种常见的塑料加工方法,它通过将熔融的塑料材料注入模具中,经冷却凝固后得到所需的塑料制品。

本文将详细介绍注塑模具注射操作的流程。

一、准备工作1. 模具准备:检查注塑模具的完整性,并确保其清洁和无损伤。

如有需要,进行必要的维护和修复。

2. 塑料材料准备:选择合适的塑料原料,并将其加入注塑机的料斗中。

二、开机准备1. 打开注塑机的电源,并调整温度控制器的设定温度,根据塑料材料的熔点来调整加热筒的温度。

2. 检查模具的定位、冷却系统和喷嘴等部件是否正常,确保不会出现漏料、堵塞等问题。

三、模具安装1. 将模具安装到注塑机上,并确保其良好的定位和固定。

2. 调整模具开合行程、注射压力和注射速度等参数,以确保模具正常运行。

四、加料操作1. 将塑料颗粒放入注塑机的料斗中,并通过螺杆旋转将塑料材料从料斗中送入加热筒。

2. 加热筒中的加热器将塑料材料加热至熔融状态,以便注射到模具中。

五、注射操作1. 开始注射:启动注塑机的注射动作,使熔融的塑料材料通过喷嘴进入模具中。

2. 充模:当塑料材料注入到模具中后,继续施加一定的注射压力,以确保模具中的所有部分都充满塑料材料。

3. 压力保持:保持一定的注射压力,以使塑料材料在模具中充分冷却和凝固。

六、冷却和脱模1. 冷却:通过冷却系统,对模具中的塑料进行冷却,促使塑料材料快速凝固。

2. 脱模:当塑料完全凝固后,打开模具,将制成的塑料制品取出。

七、清理和维护1. 清理:清理注塑机和模具,将残留的塑料材料和废料清除。

2. 维护:对注塑机和模具进行日常维护,保持其正常运行和延长使用寿命。

通过以上的注塑模具注射操作流程,我们可以有效地生产出高质量的塑料制品。

然而,在实际操作中,还需要根据具体的产品要求和生产工艺进行相应的调整和优化,以确保最佳的生产效果和成品质量。

机械类常用日语:成型模具类

ガイドブッシュ:导套

入れ子:入块

スリーブピン:丝筒针

トライ:试模

離型剤:脱模剂

防錆剤:防锈剂

乾燥:干燥

材料乾燥:材料干燥

原材料:原材料

混合材料:混合材料

ノズル:喷嘴

スクリュー:螺杆

ベース:模架

異音:异音

射出スピード:射出速度

机械类常用日语:成型模具类

成形機:注塑机

成形条件:成形条件

樹脂:树脂

プラスチック:塑胶

バリ:毛刺/披峰

ゲート:水口

ショートショット:短喷射

リブ:加强筋

キズ:伤痕

変形:变形

油汚れ:油污 成形機:注塑机

成形条件:成形条件

樹脂:树脂

プラスチック:塑胶

リターンスプリング:复位弹簧

戻り用スプリング:回弹用弹簧

受け板:垫板

アンダーカット:凹槽/倒扣

バーティングライン:合模面

ガスベント/エアベント:排气道

スプルーロックピン:残料固定销

入れ子:镶件

コールドスラグウェル:冷料井

コールドスラグ:冷料

ランナープレート:水口板

電源スイッチ:电源开关

メイン基板:主基板

制御基板:控制基板

安全ドア:安全门

パージ用カバー:清理用罩子

ピンホール:针孔

エジェクターホール:顶针孔

エジェクターピン:顶针

エジェクタースリグ:推杆套

エジェクタープレート:顶针板

エジェクター受プレート:顶针垫板

角エジェクターピン:偏顶针

温度コントローラー:温控器

塑料日语

塑胶成形·模具用语日本语假名中国语成形機せいけいき注塑机成形条件せいけいじょうけん成形条件樹脂じゅし树脂プラスチック塑胶バリ毛刺/披峰ゲート水口gmLr2a24ショートショット短喷射リブ加强筋キズ伤痕変形へんけい变形油汚れあぶらよごれ油污肉盗みにくぬすみ减胶肉付けにくつけ加胶抜き勾配ぬきこうばい脱模斜度~Y=QSEP_此资料来源于:和:风:日:语 Lru@6&_Cヒケ缩水打痕だこん打痕収縮率しゅうしゅくりつ收缩率冷却れいきゃく冷却冷却時間れいきゃくじかん冷却时间ランナー水口料金型かながた模具押しピンおしピン顶针ガイドピン导柱ガイドブッシュ导套入れ子いれこ入块スリーブピン丝筒针トライ试模離型剤りけいざい脱模剂防錆剤ぼうせいざい防锈剂乾燥かんそう干燥材料乾燥ざいりょうかんそう材料干燥原材料げんざいりょう原材料混合材料こんごうざいりょう混合材料ノズル喷嘴スクリュー螺杆ベース模架異音いおん异音射出スピードしゃしゅつスピード射出速度温度おんど温度保圧時間ほあつじかん保压时间ワイヤカット线切割放電ほうでん放电熱処理ねつしょり热处理焼き入れやきいれ淬火調湿処理ちょうしつしょり调湿处理ギヤ齿轮ヤスリ锉刀ダイヤモンドヤスリ金刚锉みがき省模バリ取りバリとり去毛刺旋盤せんばん车床フライス盤フライスばん铣床スプリング弹簧ロケートリング喷嘴定位圈エンドミル铣刀ボール盤ボールばん钻床カム凸轮ベアリング轴承シリンダー汽缸クラッチ离合器潤滑油じゅんかつゆ润滑油エアーガン风枪銅棒どうぼう铜棒ワッシャー垫片乾燥剤かんそうざい干燥剂金型仕様書かながたしようしょ模具规格(仕样)书ガソリン汽油ディーゼルオイル柴油ドライバー螺丝刀カッター介刀白化はっか白化粉砕機ふんさいき粉碎机1.スピンドル/ 轴、支柱、量杆2.スプライン/花键轴3.放電加工(ホウデンカコウ)、ワイヤ放電加工/ 线切割4.アルゴン溶接(ヨウセツ)/ 氩弧焊5.窒化処理(チッカショリ)/ 氮化处理6.ダイス/ 下模7.パンチ/ 冲头8.バイブレター/ 振动器9.3点セット(減圧弁(ゲンアツベン)、ドライ、ルブリケータ)/ 3大件(减压阀、除湿器、油雾器)10.ニップル/ 管接头11.ゼネバ/ 摩氏机构12.へりサイド/ 埋入螺纹13.ロッドエンド/ 轴承连杆14.コンベアー/ 传送带15.旋盤(センバン)/ 车床16.フライス盤/ 铣床17.中ぐり盤/ 镗床18.シェーパ/ 牛头刨床19.NC加工/ 数控机床20.プラズマ溶接(ヨウセツ)/ 等离子焊接21.タレット/ 六角车床22.バイト/ 刀具23.シャンク/ 刀柄24.焼きなまし(ヤキナマシ)/ 退火25.焼き入れ(ヤキイレ)/ 淬火26.焼き戻す(ヤキモドス)/ 回火27.焼きならし(ヤキナラシ)/ 正火、常化28.ガスボンベ/ 气瓶29.アセチレンガス/ 乙炔气30.ピロブロック/ 轴承座31.レゾルバ/ 角度发送器32.高周波数焼き入れ(コウシュウハスウヤキイレ)/ 高频淬火33.プレス/ 冲床34.送り装置(オクリソウチ)/ 送料装置35.ホッパー/ 料斗36.シュート/ 滑道37.ポスト/ 导柱、支柱38.ランナー/ 浇道,浇口39.ノズル/ 喷口40.ロケーションリング/ 定位圈41.離型剤(リケイザイ)/ 脱模剂42.コア、中子/ 芯43.カーボン滲入(シンニュウ)/ 渗碳44.射出成形(シャシュツセイケイ)/ 注塑45.マトリクス/ 矩阵图46.立ち上がり/ 脉冲上升沿47.立ち下がり/ 脉冲下降沿48.合い紙(アイカミ)/ 隔档纸49.デコラ/ (装饰板)50.ニードルベアリング/ 滚针轴承51.クリアランスゲージ/ 间隙规(厚薄规)52.スライダック(滑动变压器)53.コンセント/ 插座、接线板54.摩耗(マモウ)/ 磨损55.光明丹(コウメイタン)/ 红丹粉56.油砥石(アブラトイシ)/ 油石57.セット鑢(ヤスリ)/ 什锦锉58.ダイヤモンド鑢/ 金刚锉59.エアーリューター/ 气磨头60.瞬間接着剤(ションカンセッチャクザイ)/ 快干胶(502胶)61.インシロック/ 尼龙抽紧带62.ニッパー/ 斜口钳63.ラジオペンチ/ 尖嘴钳64.ヘッダー/ 集管器65.リザーブタンク/ 储气罐66.ハイトゲージ/ 游标高度尺67.ノギス/ 游标卡尺68.マイクロゲージ/ 分厘卡69.スケール/ 钢皮尺70.スコヤ/ 方形水平角尺71.ステライト/ 斯太莱钢(钴铬钨合金)72.溶接トーチ(ヨウセツ)/ 焊炬73.ラダーチャート/ 梯形图74.ウレタン/ 聚氨脂75.塩ビ(エンビ)/ 聚氯乙烯76.座屈(ザクツ)/ 座沉77.打痕(ダコン)/ 瘪痕78.ノックピン/ 定位销79.制御(セイギョウ)/ 电控80.ブレーカー/ 断路器,接触器81.容量(ヨウリョウ)、コンデンサー/ 电容82.誘導(ユウドウ)/ 感应83.トルク/ 力矩84.レバー/ 连杆、杠杆85.タルク/ 滑石粉87.ピンセット/ 镊子钳86.Vブロック/ V形铁87.天井クレーン/行车88.チェーンブロック/电动葫芦,神仙葫芦。

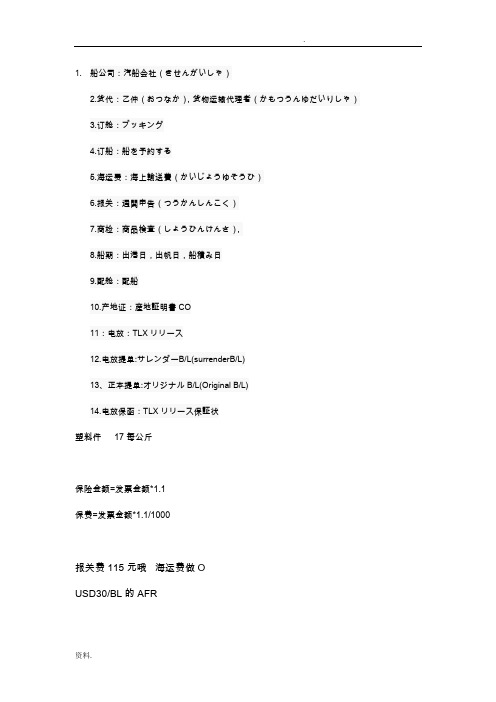

外贸日语注塑模具中日单词总结

1.船公司:汽船会社(きせんがいしゃ)2.货代:乙仲(おつなか),货物运输代理者(かもつうんゆだいりしゃ)3.订舱:ブッキング4.订船:船を予約する5.海运费:海上輸送費(かいじょうゆそうひ)6.报关:通関申告(つうかんしんこく)7.商检:商品検査(しょうひんけんさ),8.船期:出港日,出帆日,船積み日9.配舱:配船10.产地证:産地証明書CO11:电放:TLXリリース12.电放提单:サレンダーB/L(surrenderB/L)13、正本提单:オリジナルB/L(Original B/L)14.电放保函:TLXリリース保証状塑料件17每公斤保险金额=发票金额*1.1保费=发票金额*1.1/1000报关费115元哦海运费做OUSD30/BL的AFRBERTHING TIME 靠泊时间DISCHARGING PORT 卸货港DEPARTURE TIME(E) 出发时间(E)DESTINATION 目的地一个20gp集装箱最多可装17.5吨的货。

Ocs算费首重100元续重每斤25元3926909090 产品类目withdraw pattern with the cutting of plastic by 2 degree 减胶拔模2度reduce material to draft angle 2 degree.ノックピン定位销ガイドレール导轨クリアランス间隙クリッブ卡扣吊りタップ吊环孔角軸傾斜スライド方斜顶意匠面产品面センターレール中心导轨冷却マニホールド汲水块寄り止め耐磨取り付け板安装板スプール主流道スプールブッシュ浇道套ノズルタッチノズル喷嘴ノズル穴ノックアウト卸料块ロットアイボルト吊环螺栓メタルコンセント金属插座冷却カプラ冷却接头ガイドブッシュ导套冷却水穴コッター固定销ジョイント接头接缝油圧コアースライドガイド滑块导轨ネジ螺丝シリンダー气缸はみ出す溢出,挤出;超出限度;超出范围。

リターンスプリング回动弹簧;回程弹簧;复位弹簧セットボルト固定螺栓;定位螺栓初圧メタコンプレート金属插座板连接器版ピンホール针孔スプール线轴生産ロット生产批次ホットランナーマニホールド热流道歧管ノズル喷嘴摺動部滑动部コッター面模具固定销面スプリング弹簧光明丹红丹粉ノックアウト卸料块ロケートリング定位环メタルコンセントメタコン金属插座シリンダー汽缸ノズルタッチ喷嘴接触面ジョイント接合ネジ螺丝ワイヤー钢丝。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

アンダーカット (Under Cut)成形後、成形品を型開閉方向に取出せないような形状のこと。

成形品に食い込んだ形状や突起物があると、そのまま型開閉方向に取出せない。

そのため、食い込んだ形状や突起物がある金型部分を成形品を取出す前に、機械的な方法でアンダーカット部を取外し、成形品を取外し可能な状態にすることをアンダーカット処理という。

ガス抜き (gas vent)成形材料に含まれる水や空気、また成形中に発生する水やガス、及び成形前の金型キャビティ内にあった空気を金型の外に逃がすこと。

大型の成形品や肉厚の大きい成形品を成形するときに、この操作を行わないと成形品に膨れを生じたり、表面に気泡が残ったりして、成形品の外観を悪くする原因となる。

通常は金型に溝を掘ったり、エジェクタピンの穴を兼用して金型の外に逃がすようにしている。

下図ではランドがガス抜き、エア抜きをする部分。

可塑化 (Plasticating)応力を取り除いても、もとの形状に戻らなくなることを可塑性というが、成形材料に熱を加えて溶融化することを可塑化という。

射出成形では、射出装置内にあるスクリューシリンダで成形材料をかき混ぜて、そこで発生するせん断発熱により、成形材料が溶けて液状になることを可塑化という。

型締め時間 (Clampig Time)・型閉め時間 (Closing Time)型締め時間は型閉めによって金型が密着されてから、型締め力が昇圧する時間のこと。

型締め時間は成形機固有で変化しない。

型閉め時間は金型を閉め始めてから完全に閉め終わり、金型が密着するまでの時間。

型閉め時間は金型の移動量や形状(厚さ)により変化する。

型閉めは最初は高速で閉じるが、スライドコアやアンギュラピンが作動する直前より低速で閉じる。

このため、型閉め時間を調整するときは速度を変える位置や低速ゾーンの速度で調整する。

型閉め時間は短いほうが成形サイクル時間が短縮されるが、型締めを確実に行わないと成形不良の原因となるので時間よりも確実に型締めが行われるように設定する。

型締め力 (Clamping Force)・型閉め力(Closing Force)型締め力は射出される溶融プラスチックの圧力に対して金型を閉じておくために金型に加えられる力のこと。

型閉め工程で閉じられた金型の密着を確認後、成形機の公称能力の型締め力まで昇圧する工程。

成形機には金型を締め付ける最大値が使用され、成形機の大きさを表現する代表的な数値である。

型閉め力は型開き限より金型の可動側が固定側に密着するまでの工程金型を型閉じ完了まで低圧で閉じ、金型の破損を防止する。

型閉め力は通常、2段階に設定されていて、型閉め初期には低圧、型閉め完了直前に高圧となる。

型を閉じるとき、勢いよく閉じると金型に衝撃を与え変形するため、2段階の型締め速度にしている。

また、金型内に異物などが残っていた場合に、金型を傷つけたり、破損することを防止している。

金型の型閉め、型締めは次のような工程になる。

高速型閉め→低速型閉め(金型保護回路が作動する)→型締め(昇圧)キャビティ (Cavity)金型で成形品が成形される隙間のことをいう。

また、金型自体の凹部のことをいう場合もあり、通常、固定側型板に加工する。

クラック (Crack)成形品が内部の応力、外部からの衝撃や環境の影響などを受けて生じた割れのこと。

クランプ・スペーサー (Clamps・Spacer)可動側・固定側取付板を成形機の可動盤・固定盤に取付ける場合に用いる段取り工具。

スペーサーはクランプをセットするための敷き板で、クランプはボルトによって固定側・可動側取付板を押さえつける。

ゲート (Gate)ランナーから金型キャビティ内に溶融プラスチックを流入するときの入口。

溶融プラスチックの流れや溶融状態を制御する部分で成形品の一番肉厚の大きい部分に位置する。

また成形後、不要となるランナー部を成形品と切り離しやすくしている部分でもある。

大きさは小さすぎるとヒケなどを起こしやすくなり、反対に大きくしすぎると残留歪みを起こしやすくなる。

合成樹脂 (Synthetic Resin)合成によって作られた高分子物質でプラスチック、塗料、接着剤などの原料。

熱可塑性樹脂と熱硬化性樹脂に大別される。

高分子 (High Polymer)分子量の大きい化合物で、物性に対する分子量の影響が比較的小さいものをいう。

天然高分子と合成高分子に分けられる。

固化 (Solidification)可塑化された溶融プラスチックが冷却されて固まること。

•この教材では、熱可塑性プラスチックが冷却されて固まることを固化、熱硬化性プラスチックが加熱されて熱反応で固まることを硬化としています。

射出圧力 (Injection Pressure)溶融プラスチックを射出するときのスクリューの先端面にかかる圧力のこと。

射出圧力には金型内に溶融プラスチックを充填する1次圧(射出圧力)とヒケなどを防止する2次圧(射出保持1次・2次・3次圧力)がある。

スクリューの径を小さくするほど射出圧力は高くなる。

現在の成形機では射出工程を多段に分解し、それぞれの工程で射出速度、射出圧力、切り換え位置を変え、品質をコントロールしている。

射出圧力(kg/c㎡)×射出速度(射出率)(cc/sec)=射出出力エネルギー(kg.cm/sec)射出成形 (Injection Molding)プラスチックを成形する方法の一つで、成形材料を射出シリンダの中で混ぜ合わせ、可塑化して溶かし、スクリューによって金型内に圧入し、成形する方法。

熱可塑性プラスチックのほとんどの種類を成形することができる。

射出速度 (Injection Speed)溶融プラスチックがキャビティ内に射出される速さのことで、射出率(単位時間当たりに射出できる容積)と同じ意味を持つ。

射出速度は速いほうが金型への充填がよいが、金型内に残っている空気などを金型の外に排除しないと溶融プラスチックの温度が上がり、やけなどを起こす。

また、射出速度を速くしすぎても成形不良の原因となる。

重合反応 (Copolymerization)ひとつの化合物の2個以上の分子が結合して、数倍の分子量の新しい化合物となる反応。

つまり、2種類以上の材料を混合して反応させ、もとの材料とは異なる性質の材料を作り出すこと。

充填材 (Filler)プラスチックの寸法精度と寸法安定性、強度や耐久性などプラスチックの性質を向上させるために加える不活性物質のこと。

充填材を使用する具体的な目的としては、充填材を使用することで成形材料の価格を下げる---炭酸カルシウム、ケイ酸カルシウムなどプラスチックの特性を向上させる---ガラス繊維、カーボン繊維などプラスチックの強度や耐久性を向上させる---ガラス繊維、カーボン繊維などスプルー (Sprue)ノズルから溶融プラスチックをランナーまで移送するための通路。

またはその部分で固化したプラスチックをいう場合もある。

成形圧力 (Molding Pressure)成形のときに溶融プラスチックを金型内で加圧して形を作るのに必要な圧力のこと。

溶融プラスチックに加わる荷重を成形品の投影面積(ノズル方向から見た成形品の投影面積)で割ったものが成形圧力になる。

成形機を選定するときは次の条件を満たさなければならない。

射出圧力(樹脂圧力)×投影面積<成形圧力(型締め力)成形温度 (Molding Temperatur)成形のときに成形材料を加熱して溶融状態にするために必要な温度のこと。

成形サイクル (Molding Cycle)1回の成形を完了するのに必要な一連の操作、または操作に要する時間のこと。

1サイクルで射出、射出保持、冷却の時間を"0"としたサイクルをドライサイクルという。

成形サイクルは以下のような工程になる。

成形材料(Molding Material)金型で成形するのに用いる材料のこと。

射出成形では樹脂材料で熱可塑性プラスチックと熱硬化性プラスチックがある。

成形時間 (Molding Time)成形に要する時間。

熱硬化性プラスチックでは成形材料を加熱・硬化させるための時間をいうことがある。

せん断 (Shear)ある面を境にしてお互いに反対方向に滑りを生じる現象のこと。

つまり紙を切るときにはさみによって切られる部分や、プレスで鉄板が打ち抜かれる部分のこと。

射出成形ではスクリューの回転により樹脂に摩擦力が加わり、せん断力が発生する。

このせん断力を使って成形材料を混練、可塑化する。

また、樹脂がゲート部を通過するときの摩擦力がせん断力に変わり、樹脂の温度を上昇させる。

耐ストレスクラック性 (Stress Cracking)プラスチックを長時間、一定の応力がかかる状態で薬品中に放置し、さらにこの状態で荷重をかけ、クラックや破壊される限界の応力のこと。

抜き勾配 (Draft Angle)金型から成形品を取出しやすくするために、金型のキャビティやコアにつける勾配のこと。

通常は1~2°必要としているが、材質、成形品形状、シボ加工(成形品の表面を少しざらざらした表面にする処理)の有無などによって決定する。

射出成形では溶融プラスチックが成形後、成形収縮を起こすため、キャビティ側はできるだけ小さく、コア(入れ子)側は大きく抜き勾配をつける。

結晶性プラスチックは成形収縮率が大きく、キャビティ側では型の内側に縮むので離型がよく、コア(入れ子)側では型に抱きつきが強くなるので離型が悪くなる。

このため抜き勾配をつけるときは、コア(入れ子)側への抱きつきに注意して抜き勾配をつける。

非晶性プラスチックは成形収縮率が小さく、型より内側へあまり縮まないのでキャビティ側の抜き勾配もコア(入れ子)側と同様にやや大きくする。

パーティングライン (Parting Line)金型の固定側型板と可動側型板の分割線のこと。

バリなどが発生しにくいように平面、または緩やかな曲面をパーティングラインとする。

プラスチック (Plastics)高分子物質を原料として人工的に作られた固体のこと。

ただし、繊維・ゴム・塗料・接着剤などは除外される。

リブ (Rib)成形品の肉厚を厚くしないで剛性や強度を持たせたり、広い平面のソリを防ぐために用いる補強部分のこと。

ランナー (Runner)溶融プラスチックをスプルーブシュから金型キャビティ内に導く通路で、成形材料の種類によって大きさや形状を決定する。

成形材料の流動性からはランナーを大きくすることが望ましいが、冷却時間が長くなるので、通常は成形品の断面より小さくしてテストをしながら大きく加工していく。