曲柄冲床的结构及工作原理

冲床原理4435页PPT

26.05.2020

第二章 电气控制基本电路

2

机械课程

2.依滑块运动方式分类: 依滑块运动方式分类

有单动、复动、三动等冲 床,唯目前使用最多者为 一个滑块之单动冲床,复 动及三动冲床主要使用在 汽车车体及大型加工件的 引伸加工,其数量非常少。

26.05.2020

第二章 电气控制基本电路

3

机械课程

3.依滑块驱动机构分类: (1)曲轴式冲床

使用曲轴机构的冲床称为曲轴冲床,大部份的 机械冲床使用本机构。使用曲轴机构最多的理由 是,容易制作、可正确决定行程下端位置及滑块运 动曲线,大体上适用于各种加工。因此,这种型式 的冲压适用于冲切、弯曲、拉伸、热间锻造、温 间锻造、冷间锻造及其它几乎所有的冲床加工。

第二章 电气控制基本电路

10

机械课程

4、依机身的形式分类 依机身的形式分类有背背式(C型)和直

柱式(H型)两大类。 C型冲压机根据其机身特点(前侧开口)

一般公称压力在300T以下,且使用压力一 般在公称压力的50%左右。

H型冲压机机身对称,耐作业时的偏心 负荷。公称压力一般在300T以上。

26.05.2020

26.05.2020

第二章 电气控制基本电路

9

机械课程

(8)凸轮式冲床

在滑块驱动机构 上使用凸轮机构之冲 床称为凸轮冲床。这 种冲床的特征是以制 作适当的凸轮形状, 以便容易地得到所要 的滑块运动曲线。但 因凸轮机构之性质很 难传达较大的力量, 所以这种冲床能力很 小。一般服装业常用。

冲床的工作原理和分类

冲床的工作原理和分类一、冲床的工作原理:冲床之设计原理是将圆周运动转换为直线运动,由主电动机出力,带动飞轮,经离合器带动齿轮、曲轴(或偏心齿轮)、连杆等运转,来达成滑块的直线运动,从主电动机到连杆的运动为圆周运动。

连杆和滑块之间需有圆周运动和直线运动的转接点,其设计上大致有两种机构,一种为球型,一种为销型(圆柱型) ,经由这个机构将圆周运动转换成滑块的直线运动。

冲床对材料施以压力,使其塑性变形,而得到所要求的外形与精度,因此必须配合一组模具(分上模与下模),将材料置于其间,由机器施加压力,使其变形,加工时施加于材料之力所造成之反作用力,由冲床机械本体所吸收。

二、冲床的分类:1.按滑块驱动力可分为机械式与液压式两种,故冲床依其使用之驱动力不同分为:(1)机械式冲床(Mechanical Power Press)(2)液压式冲床(Hydraulic Press)一般板金冲压加工,大部份使用机械式冲床。

液压式冲床依其使用液体不同,有油压式冲床与水压式冲床,目前使用油压式冲床占多数,水压式冲床则多用于大型机械或非凡机械。

2.依滑块运动方式分类:依滑块运动方式分类有单动、复动、三动等冲床,唯目前使用最多者为一个滑块之单动冲床,复动及三动冲床主要使用在汽车车体及大型加工件的引伸加工,其数量非常少。

3.依滑块驱动机构分类:(1)曲轴式冲床(Crank Press)使用曲轴机构的冲床称为曲轴冲床,如图一是曲轴式冲床,大部份的机械冲床使用本机构。

使用曲轴机构最多的理由是,轻易制作、可正确决定行程之下端位置、及滑块运动曲线大体上适用于各种加工。

因此,这种型式的冲压适用于冲切、弯曲、拉伸、热间锻造、温间锻造、冷间锻造及其它几乎所有的冲床加工。

(2)无曲轴式冲床(Crankless Press)无曲轴式冲床又称偏心齿轮式冲床,图二是偏心齿轮式冲床。

曲轴式冲床与偏心齿轮式冲床两构造之功能的比较,如表二所示,偏心齿轮式冲床构造的轴刚性、润滑、外观、保养等方面优于曲轴构造,缺点则是价格较高。

冲床是什么工作

冲床是什么工作

冲床是一种常见的金属加工设备,它在工业生产中起着非常重要的作用。

冲床

的工作原理是通过冲头对工件进行冲压成型,从而达到加工的目的。

冲床通常用于对金属板材进行冲压成型,制作成各种零部件和产品。

下面我们将详细介绍冲床的工作原理、结构特点以及应用领域。

首先,冲床的工作原理是利用电动机带动离合器和齿轮,通过连杆机构将旋转

运动转换为往复直线运动,从而驱动冲头对工件进行冲压成型。

冲床的工作过程中,冲头在上下模的作用下对金属板材进行冲压,使其产生塑性变形,最终得到所需形状的零部件。

冲床的工作过程需要具备一定的冲床模具,通过更换不同的模具可以实现对不同形状的零部件进行冲压加工。

其次,冲床的结构特点主要包括机架、滑块、进料装置、模具等部分。

机架是

冲床的支撑结构,滑块是冲床的工作部件,进料装置用于将金属板材送入冲床工作区域,模具则是冲床加工的关键部件。

冲床的结构设计通常考虑到工作稳定性、加工精度、安全性等因素,不同类型的冲床结构特点会有所不同,但整体上都包括以上几个部分。

最后,冲床在工业生产中有着广泛的应用领域。

它可以用于汽车制造、家电制造、机械设备制造等行业,用于生产汽车零部件、家电外壳、机械零件等产品。

冲床在工业生产中具有高效、精度高、成本低等优点,因此受到了广泛的应用和青睐。

总的来说,冲床是一种在工业生产中非常重要的金属加工设备,它通过冲压成

型的方式实现对金属板材的加工,具有工作原理简单、结构稳定、应用广泛等特点。

随着工业技术的不断发展,冲床的性能和加工精度也在不断提高,将会在未来的工业生产中发挥更加重要的作用。

科技小论文-冲床机构运动分析.doc

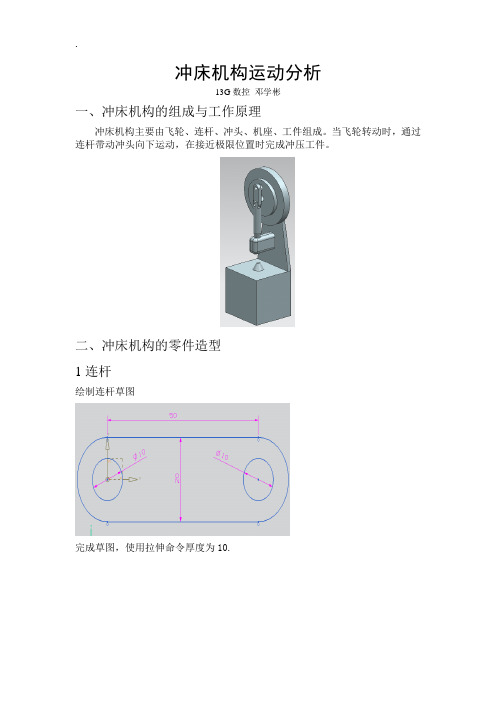

冲床机构运动分析13G数控邓学彬一、冲床机构的组成与工作原理冲床机构主要由飞轮、连杆、冲头、机座、工件组成。

当飞轮转动时,通过连杆带动冲头向下运动,在接近极限位置时完成冲压工件。

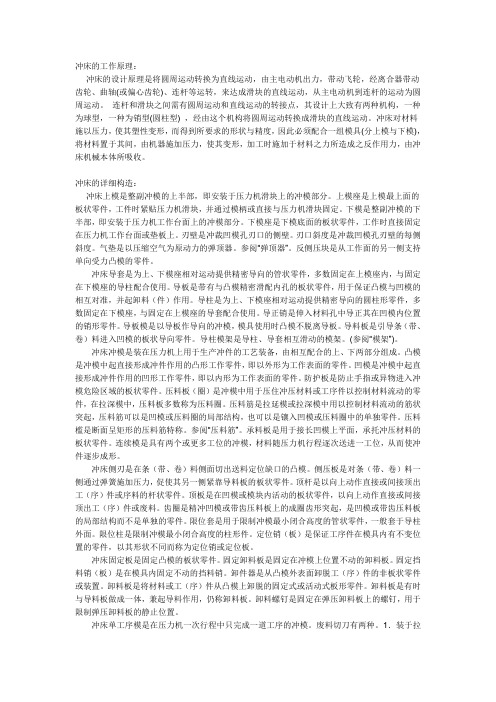

二、冲床机构的零件造型1连杆绘制连杆草图完成草图,使用拉伸命令厚度为10.2飞轮绘制飞轮草图完成草图,使用回转命令绕X轴回转360°。

将回转特征镜像,主菜单“插入”→“关联复制”→“镜像特征”。

注意:镜像面为回转特征中飞轮背面。

求和。

在“特征操作”工具条中选择“求和”布尔运算,使镜像特征与原特征合为一体。

在飞轮内面拉伸贯穿切除一直径10mm的通孔,便于和连杆装配。

3冲头绘制冲头草图完成草图,回转360°。

在冲头尾部端面居中插入草图拉伸切除距离为20mm。

在冲头尾部侧面绘制草图如下。

拉伸贯通切除,制作出冲头与连杆装配用通孔。

4冲床基座在“特征”工具条中选择“长方体”,输入长130宽120高140。

选择主菜单“插入”→“偏置/缩放”→“抽壳”,选取在长方体的底面,抽壳厚度10mm。

在长方体侧面上绘制草图,并拉伸生成厚度为10mm的支架。

在支架前表面绘制草图,拉伸生成70mm的凸耳。

在凸耳上拉伸切除出一直径20mm的通孔,以备装配冲头时使用。

将凸耳伸出的8条边进行边倒圆操作,倒圆半径10mm。

最后一步,制作放置工件用的小锥台。

圆锥操作与长方体、圆柱一样,输入相应尺寸就可直接生成,无需绘制草图。

但是它们一般自动生成在原点处。

为此必须在工作台中间创建一个新的工作坐标系。

选择主菜单“格式”→WCS→原点,在工作台中间位置创建一个新的坐标系原点。

放置一个底部直径30mm,顶部直径10mm,高20mm的小锥台。

5工件在“特征”工具条中选择“圆柱”,输入数值:底面直径42mm,高15mm,创建一圆柱体作为工件。

三、冲床机构的虚拟装配1新建一个装配文件,在绝对原点处添加组件——冲头。

用选择原点法添加组件——连杆。

添加一个“中心”装配约束,让连杆一个孔的中心线与冲头上的孔两条中心线重合。

冲床的工作原理

冲床的工作原理:冲床的设计原理是将圆周运动转换为直线运动,由主电动机出力,带动飞轮,经离合器带动齿轮、曲轴(或偏心齿轮)、连杆等运转,来达成滑块的直线运动,从主电动机到连杆的运动为圆周运动。

连杆和滑块之间需有圆周运动和直线运动的转接点,其设计上大致有两种机构,一种为球型,一种为销型(圆柱型) ,经由这个机构将圆周运动转换成滑块的直线运动。

冲床对材料施以压力,使其塑性变形,而得到所要求的形状与精度,因此必须配合一组模具(分上模与下模),将材料置于其间,由机器施加压力,使其变形,加工时施加于材料之力所造成之反作用力,由冲床机械本体所吸收。

冲床的详细构造:冲床上模是整副冲模的上半部,即安装于压力机滑块上的冲模部分。

上模座是上模最上面的板状零件,工件时紧贴压力机滑块,并通过模柄或直接与压力机滑块固定。

下模是整副冲模的下半部,即安装于压力机工作台面上的冲模部分。

下模座是下模底面的板状零件,工作时直接固定在压力机工作台面或垫板上。

刃壁是冲裁凹模孔刃口的侧壁。

刃口斜度是冲裁凹模孔刃壁的每侧斜度。

气垫是以压缩空气为原动力的弹顶器。

参阅“弹顶器”。

反侧压块是从工作面的另一侧支持单向受力凸模的零件。

冲床导套是为上、下模座相对运动提供精密导向的管状零件,多数固定在上模座内,与固定在下模座的导柱配合使用。

导板是带有与凸模精密滑配内孔的板状零件,用于保证凸模与凹模的相互对准,并起卸料(件)作用。

导柱是为上、下模座相对运动提供精密导向的圆柱形零件,多数固定在下模座,与固定在上模座的导套配合使用。

导正销是伸入材料孔中导正其在凹模内位置的销形零件。

导板模是以导板作导向的冲模,模具使用时凸模不脱离导板。

导料板是引导条(带、卷)料进入凹模的板状导向零件。

导柱模架是导柱、导套相互滑动的模架。

(参阅“模架”)。

冲床冲模是装在压力机上用于生产冲件的工艺装备,由相互配合的上、下两部分组成。

凸模是冲模中起直接形成冲件作用的凸形工作零件,即以外形为工作表面的零件。

冲床的工作原理和分类五篇

冲床的工作原理和分类五篇第一篇:冲床的工作原理和分类一、冲床的工作原理和分类1、冲床的工作原理:冲床的设计原理是将圆周运动转换为直线运动。

由主电动机出力,带动飞轮,经离合器带动齿轮、曲轴(或偏心齿轮)、连杆等运转,来达成滑块的直线运动,从主电动机到连杆的运动为圆周运动。

连杆和滑块之间需有圆周运动和直线运动的转接点,其设计上大致有两种机构,一种为球型,一种为销型(圆柱型),经由这个机构将圆周运动转换成滑块的直线运动。

冲床对材料施以压力,使其塑性变形,而得到所要求的形状与精度,因此必须配合一组模具(分上模与下模),将材料置于其间, 由机器施加压力,使其变形,加工时施加于材料之力所造成之反作用力,由冲床机械本体所吸收。

二、冲床的分类:1、按滑块驱动力可分为机械式与液压式两种, 故冲床依其使用之驱动力不同分为:1(1)机械式冲床(2)液压式冲床一般板金冲压加工,大部份使用机械式冲床。

液压式冲床依其使用液体不同,有油压式冲床与水压式冲床,目前使用油压式冲床占多数,水压式冲床则多用于大型机械或特殊机械。

2.依滑块运动方式分类:依滑块运动方式分类有单动、复动、三动等冲床,唯目前使用最多者为一个滑块之单动冲床,复动及三动冲床主要使用在汽车车体及大型加工件的引伸加工,其数量非常少。

3.依滑块驱动机构分类:(1)曲轴式冲床使用曲轴机构的冲床称为曲轴冲床,大部份的机械冲床使用本机构。

使用曲轴机构最多的理由是,容易制作、可正确决定行程下端位置及滑块运动曲线,大体上适用于各种加工。

因此,这种型式的冲压适用于冲切、弯曲、拉伸、热间锻造、温间锻造、冷间锻造及其它几乎所有的冲床加工。

(2)无曲轴式冲床无曲轴式冲床又称偏心齿轮式冲床。

曲轴式冲床与偏心齿轮式冲床两种构造功能比较:偏心齿轮式冲床构造的轴刚性、润滑、外观、保养等方面优于曲轴构造,缺点则是价格较高。

行程较长时,偏心齿轮式冲床较为有利,而如冲切专用机之行程较短的情形时,是曲轴冲床较佳,因此小型机及高速冲切用冲床等也是曲轴冲床的领域。

冲床工作原理工作原理(5篇模版)

冲床工作原理工作原理(5篇模版)第一篇:冲床工作原理工作原理压力机冲床工作原理:冲床的原来也就是以曲柄连杆机构.*由电机带动飞轮、飞轮通过轴与小齿轮带动大齿轮、大齿轮通过离合器带动曲轴,曲轴带动连杆使滑块工作。

滑块每分钟行程次数及滑块的运动曲线都是固定不变的。

*压力机基本可分为床身部分、工作部分、操纵部分及传动部分,各部分所有构件均安装于床身上。

*车间压力机均属板料冲压的通用压力机,可实现各种冷冲压工艺,如冲、弯曲、浅拉伸等。

这基本上就是一个简单工作原理。

冲床主要部件、床身部分:床身与工作台铸成一体的铸铁件。

离合器:压力机不进行工作时,操纵器的凸轮推挡着转键的尾部,使其工作部分的月牙形狐完全陷入曲轴半圆槽内。

此时,曲轴空转,滑块停于上死点;压力机工作时,操纵器的凸轮转过一个角度,让开转键尾部,由弹簧作用,转键转动45°,工作部分背部进入中套三个圆槽中的任意一个,离合器处于结合位置,飞轮带动曲轴转动,滑块作上下运动。

滑块:在滑块中,与调节螺杆球头接触的球碗下面有压踏式保险器,保证了在超载时不会损坏压力机。

打开正面的方盖,可以换保险器。

制动带:曲轴左端装有一个偏心式制动带,当离合器脱开,克服滑块往复运动的惯性,保证曲轴停在上死点。

操纵器:操纵器时控制离合器结合与分离的机构。

转换操纵器拉杆的连接位置,可获得单次行程和连续行程两种动作。

压力机每日保养工作:(一)工作开始前:1)收拾工作地点,从压力机上将与工作无关的的物件收拾干净,工具妥善保管。

无关人员应离开压力机工作地点。

2)检查压力机摩擦部分润滑情况。

3)检查冲模安装是否正确可靠,刀刃上有无裂纹、凹痕或崩裂。

4)一定在离合器脱开的情况下,才可以开机。

5)实验制动带、离合器、操纵器的工作情况,做几次行程。

6)准备工作中所需工具(二)工作时间内:1)定时用油枪给各润滑点注油。

2)如工件“卡住”在冲模上应停止压力机,及时研究处理。

3)工作时英随时将工作台面上的飞边除去,清除时不要直接用手去取要用钩子或相关工具。

简易冲床及其送料机构设计论文

简易冲床及其送料机构设计1.1压力机结构确定曲柄压力机工作原理图为:电动机通过三角皮带驱动大皮带轮(兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行锻压工作完成后滑块回程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。

曲柄压力机一般由下面几部分组成:工作机构:是曲柄压力机的工作执行机构。

一般为曲柄滑块机构,由曲柄、连杆、滑块与其它零件组成。

传动机构:是按一定的要求把电动机的运动和能力传递给工作机构。

由V带传动和开式齿轮传动机构组成二级传动。

支承部件::如机身等。

它连接饿固定说有零部件,保证它们的相对位置和关系。

能源系统:包括电动机和飞轮。

操作和控制系统:包括离合器和制动器。

辅助系统和附属装置:包括气路系统、润滑系统/保护装置和气垫等。

送料机构用以对带状板料。

机械压力机的载荷是冲击性的,即在一个工作周期内锻压工作的时间很短。

短时的最大功率比平均功率大十几倍以上,因此在传动系统中设置有飞轮。

1.2电机选择根据已知的工作要求和条件:公称压力P=40kn,发生公称压力时滑块离F死点距离Sp=3mm,滑块行程h=40mm.行程次数n=200次/分,冲裁板厚δ=2mm,板料宽度β=300mm,载荷有冲击,小批量生产,两班8年,断续周期性工作,Fc=40%.则电动机功率为:P=KA/1000t η(1) 由于行程次数n=200次/分,为中等,K 取1.6(2) A=0.315P δ=0.315×40×2=25.2J(3) 采用自动送料,Cn=1(4) 侧实际工作周期t=60/nCn=60/200×1=0.3s(3) 采用自动送料,传动为二级,η=0.4则 P=KA/1000t η=0.29KW选用Y80M-4 型全封闭笼型三相异步电动机。

Pd=0.55KW Nd=1440r/min则总减速比i=1440/200=7.2采用V 带传动i=7.21.3飞轮的转动惯量与尺寸计算一转动惯量在冲压工件时,主要靠飞轮释放能量,若忽略电动机在此时所输出的能量,即得()221201201221112222;f f m f m ne I I A W i A I W We πωωωωωωδδ--==+=== 则A0=A1+A2+A3+A4=71800J14838.31467*14.3*22-===s i ne e πω(3-76)()t e S S k +=εδ2 由所选电机型可得 e S =0.027 查表得t S =0.02则使1.0=e S k=1.2 查表得 85.0=ε()2127245.0*4871800:245.02.01.02.1*85.0*2kgm I f ===+=δ 二尺寸确定选用铸钢材料,飞轮即是大皮带抡,飞轮外径2D一般由速比分配决定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

曲柄冲床的结构及工作原理

曲柄压力机是机械式压力机的一种,也可以称为曲柄冲床。

它的工作原理是曲柄滑块机构。

现通过国产JB23-63型曲柄冲床来说明它的工作原理及结构。

1,工作原理和结构组成

图2-1为其外形图,图2-2为运动简图。

其工作原理如下:电动机

1通过三角皮带把运动传给大皮带轮

2,再经过小齿轮

3、大齿轮

4传给离合器

5(离合器5控制曲轴与齿轮4运动的开与合),离合器5把运动传给曲轴。

6连杆上端装在曲轴上,下端与滑块

7连接,把曲轴的旋转运动变为滑块的直线往复运动。

模具的上模装在滑块上,下模装在工作台上,因此,当材料放在上下模之间时,即能进行冲裁及其他冲压成形工艺。

由于生产工艺的需要,滑块有时运动,有时停止,所以除离合器外,在曲轴末端还装有制动器,压力机在整个工作周期内进行工艺操作的时间很短,也就是说,有负荷的工作时间很短,大部分时间为无负荷的空闲时间。

为了使电动机的负荷均匀,有效地利用能量,装有飞轮。

大皮带轮2即起飞轮作用。

从上述的工作原理可看出,曲柄压力机由以下几个部分组成:

(1)工作机构:由曲轴、连杆、滑块等零件组成的曲柄滑块机构。

(2)传动系统:包括齿轮传动、皮带传动等机构。

(3)操作系统:如离合器、制动器。

(4)能源系统:如电动机、飞轮。

.

(5)支承部件:如机身。

2.曲柄滑块上的常用结构

(1)模高度调节装置

为了适应不同闭合高度的模具安装,在压力机曲柄滑块中,有调节压力机装模高度的装置。

如图2-3所示为压力机曲柄滑块机构图。

在调节时,先松开顶丝15, 再松开锁紧螺钉10,然后旋转调节螺杆6,使连接螺杆长度伸长或缩短,从而使装模高度减少或增加。

当模具安装调试好以后,应先后锁紧螺钉10和顶丝15, 防止连杆回松。

对于大、中型压力机,则由一个单独的电动机通过齿轮或蜗轮机构旋转调节螺杆。

(2)顶件装置

压力机一般在滑块部件上设置顶件装置,供上模顶料用。

顶件装置有刚性和气动两种,下面仅介绍刚性顶件装置。

如图2-4所示,顶件装置由一根穿过滑块的打料横杆4及固定于机身上的挡头螺钉3等组成。

当滑块下行冲压时,由于工件的作用,通过上模的顶杆7使打料横杆在滑块中升起。

当滑块回程上行接近上止点时,打料横杆两端被机身的挡头螺钉挡住,滑块继续上升,打料横杆便相对于滑块向下移动,推动上模中的顶杆将工件顶出。

打料横杆的最大工作行程为H-h(见图2-4),如果过早与挡头螺钉相碰,就会发生设备事故。

所以,在更换模具、调节压力机装模高度时,必须相应地调节挡头螺钉位置。

特别注意,调节挡头螺钉时,应使滑块处于上止点。

刚性顶件装置结构简单,动作可靠,应用广泛。

但是顶料力及顶料位置不能任意调节。

原文刊载于冲床一网技术学院,转载请保留链接。