发酵罐培养基灭菌能耗计算

1.培养基实罐灭菌及计算

培养基实罐灭菌及计算---例题

[例1-3]

有一个40 m3发酵罐内装培养基28 m3,不 锈钢蛇管传热面积30 m2,采用实罐灭菌。 培养基原始温度25℃,用196kPa(表压) 蒸汽通过蛇管间接加热培养基至90℃。

培养基实罐灭菌及计算---例题

[例1-3]

①求加热时间和蒸汽用量各为多少? ②若直接用蒸汽把培养基由25℃加热到90℃ 需用蒸汽量和时间? ③若用10℃冷却水冷却灭菌后的培养基,将 其从120℃冷却到30℃,求冷却水用量及 冷却时间各为多少?(实测当培养基t1为 80℃,此时冷却水出口温度为30℃)

第2节 培养基实罐灭菌及计算

1.实罐灭菌的操作 2.实罐灭菌时间计算 3.实罐灭菌的传热及操作时间的计算 4.实罐灭菌操作及阀门、管材的选择

1.实罐灭菌的操作

温 度 Ⅰ Ⅱ ⅢⅣ

τ1 τ2 τ3 τ4

τ时间

1.实罐灭菌的操作

Ⅰ——间接加热阶段,培养基由室温加热至80-90℃ Ⅱ——直接蒸汽加热阶段,培养基由80-90 121℃ Ⅲ——保温阶段,121℃ Ⅳ——冷却阶段,121℃ 培养温度

1.实罐灭菌的操作 课件演示

1.实罐灭菌的操作

培养基实罐灭菌操作的关键: • 液面以下与培养基接触的管道都要进蒸汽 • 液面以上不与培养基接触的管道都要排汽

1.实罐灭菌的操作

培养基实罐灭菌的质量评判标准: • 培养基无菌 • 营养成分破坏少 • 培养基灭菌后体积与进料体积相符 • 泡沫少。

2.实罐灭菌时间计算

2.实罐灭菌时间计算

温度

时间

2.实罐灭菌时间计算

温度

1代表连续灭菌 2代表分批灭菌(小罐) 3代表分批灭菌(大罐)

时间

2.实罐灭菌时间计算

第五节 无菌压缩空气消耗量计算12

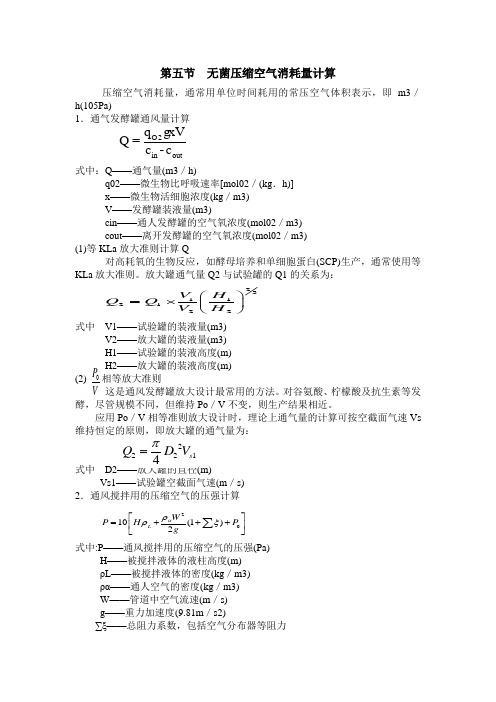

第五节 无菌压缩空气消耗量计算压缩空气消耗量,通常用单位时间耗用的常压空气体积表示,即m3/h(105Pa)1.通气发酵罐通风量计算式中:Q ——通气量(m3/h)q02——微生物比呼吸速率[mol02/(kg .h)]x ——微生物活细胞浓度(kg /m3)V ——发酵罐装液量(m3)cin ——通人发酵罐的空气氧浓度(mol02/m3)cout ——离开发酵罐的空气氧浓度(mol02/m3)(1)等KLa 放大准则计算Q对高耗氧的生物反应,如酵母培养和单细胞蛋白(SCP)生产,通常使用等KLa 放大准则。

放大罐通气量Q2与试验罐的Q1的关系为:式中 V1——试验罐的装液量(m3)V2——放大罐的装液量(m3)H1——试验罐的装液高度(m)H2——放大罐的装液高度(m)(2) 相等放大准则这是通风发酵罐放大设计最常用的方法。

对谷氨酸、柠檬酸及抗生素等发酵,尽管规模不同,但维持Po /V 不变,则生产结果相近。

应用Po /V 相等准则放大设计时,理论上通气量的计算可按空截面气速Vs 维持恒定的原则,即放大罐的通气量为:式中 D2——放大罐的直径(m)Vs1——试验罐空截面气速(m /s)2.通风搅拌用的压缩空气的压强计算式中:P ——通风搅拌用的压缩空气的压强(Pa)H ——被搅拌液体的液柱高度(m)ρL——被搅拌液体的密度(kg /m3)ρα——通人空气的密度(kg /m3)W ——管道中空气流速(m /s)g ——重力加速度(9.81m /s2)∑ξ——总阻力系数,包括空气分布器等阻力O2in out q xV Q =c -c 23112122V H Q Q V H ⎛⎫=⨯ ⎪⎝⎭0P V 22214s Q D V π=2010(1)2L W P H P g αρρξ⎡⎤=+++⎢⎥⎣⎦∑3.压送培养基等液体物料时无菌空气耗量(1)所需压缩空气的压强P 可按下式求算:(Pa)式中 H ——压送静压高度 (m)ρ——被输送液体密度(kg /m3)(2)压缩空气消耗量分下述两种情况计算: 设备中液体在一次操作中全部压完 V =10-5V0P (m3)每小时压缩空气消耗量为:V1=10-5V0P/τ (m 3/h)式中 τ——每次压送液体的操作时间(h)V0——设备容积(m 3)P ——所需压缩空气的压强(h)Po ——液面上的压强(Pa)② 设备中液体部分压出对一次操作,折算成压强为105Pa 的压缩空气消耗量为:(m 2)若每次压送时间为f(h),则每小时无菌空气耗量为:(m 3/h)式中 V0——设备容积(m3)φ——设备装料系数VL ——一次压送出的液体体积(m 3)二、计算实例(3000t/a 味精厂发酵车间无菌空气耗量衡算)(一)谷氨酸发酵无菌空气平衡示意图空气 压缩 过滤除菌种子罐 发酵罐 成熟发酵醪 送提取(二)发酵工艺技术指标及基础数据与空气消耗有关的基础数据:生产1t 味精的发酵液量为15.66m3;二级种液:0.313m3;发酵时间:34h ;发酵周期(含清洗、灭菌等):48h ;发酵罐公称容积:100m3(4个);发酵罐装料系数:70%。

培养基灭菌时间计算

二、糖蜜前处理的方法 处理目的: a.除去胶体性物质,降低糖蜜的粘度, 提高发酵液的流动性, 有利于改善发酵 过程中氧的传递。 b.脱色,除去有色物质,色素对产品的 质量有影响,对微生物的生长和代谢有 影响。 c.中和过量的酸碱性物质,除去部分对 pH值有影响的缓冲性物质。

处理方法: 1.加酸通风沉淀法(冷酸通风处理法) 程序:稀释—加酸—通气—静置—取上清 制备糖液 2.加热加酸沉淀法(热酸通风沉淀法) 程序:稀释—加酸—加热、通气—静置— 取上清制备糖液 糖蜜经酸化后主要是除去糖蜜中胶体 性物质,通风的目的是除去一些挥发性 物质。

第三节

糖蜜前处理

一、糖蜜的来源与特点 甘蔗厂、甜菜厂的副产物; 非结晶糖,可发酵,无需糖化; 甘蔗糖蜜、甜菜糖蜜的成分:表2-12 总糖含量50%左右 胶体物质约10% 灰分约10%

Bx(玻利克斯,锤度):表示溶液的比重 的方法 定义:某一溶液的Bx,表示该溶液的比 重和相同浓度(为Bx%)的蔗糖溶液的比 重相等。

③鉴别培养基(pH指示剂:不同微生物颜色) ④选择培养基(如加抗生素)

4.根据生产工艺来分

①孢子培养基 ②种子培养基 ③发酵培养基

附:培养基配方举例

肉汤培养基

1、成份:牛肉膏 5克 蛋白胨 10克 氯化钠 5克 2、制法: (1)于1000毫升水中,加入上述成分,混合加热溶 解。 (2)用1mol氢氧化钠矫正pH7.2~7.6,煮沸3~5分 钟。用滤纸滤过,补足失掉的水分。 (3)分装于烧瓶或试管中,瓶口或管口塞好棉塞包 装后,高压蒸气灭菌,121℃灭菌20分钟。 (4)灭菌后放于阴凉处,或放冷后存于冰箱中备用。

抗生素的抑制剂

抗生素

链霉素 去甲基链霉素 四环素 去甲基金霉素 头孢菌素C 利福霉素

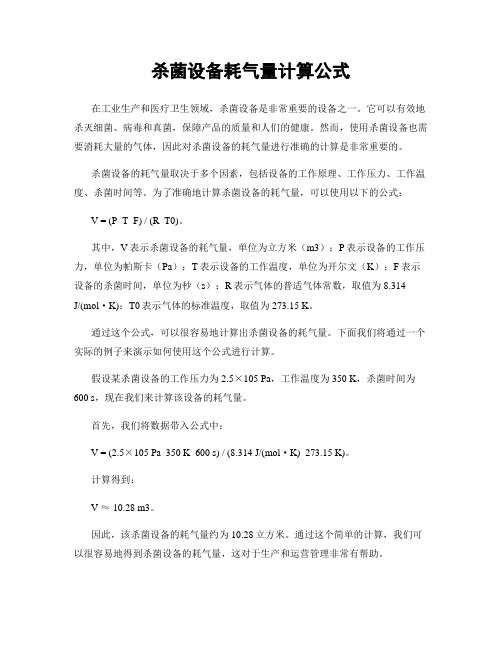

杀菌设备耗气量计算公式

杀菌设备耗气量计算公式在工业生产和医疗卫生领域,杀菌设备是非常重要的设备之一。

它可以有效地杀灭细菌、病毒和真菌,保障产品的质量和人们的健康。

然而,使用杀菌设备也需要消耗大量的气体,因此对杀菌设备的耗气量进行准确的计算是非常重要的。

杀菌设备的耗气量取决于多个因素,包括设备的工作原理、工作压力、工作温度、杀菌时间等。

为了准确地计算杀菌设备的耗气量,可以使用以下的公式:V = (P T F) / (R T0)。

其中,V表示杀菌设备的耗气量,单位为立方米(m3);P表示设备的工作压力,单位为帕斯卡(Pa);T表示设备的工作温度,单位为开尔文(K);F表示设备的杀菌时间,单位为秒(s);R表示气体的普适气体常数,取值为8.314J/(mol·K);T0表示气体的标准温度,取值为273.15 K。

通过这个公式,可以很容易地计算出杀菌设备的耗气量。

下面我们将通过一个实际的例子来演示如何使用这个公式进行计算。

假设某杀菌设备的工作压力为2.5×105 Pa,工作温度为350 K,杀菌时间为600 s,现在我们来计算该设备的耗气量。

首先,我们将数据带入公式中:V = (2.5×105 Pa 350 K 600 s) / (8.314 J/(mol·K) 273.15 K)。

计算得到:V ≈ 10.28 m3。

因此,该杀菌设备的耗气量约为10.28立方米。

通过这个简单的计算,我们可以很容易地得到杀菌设备的耗气量,这对于生产和运营管理非常有帮助。

除了使用上述的公式进行计算,还可以通过实际的测量来得到杀菌设备的耗气量。

具体的测量方法包括直接测量气体的流量、使用气体流量计进行测量等。

通过测量得到的数据可以与使用公式计算得到的数据进行对比,以验证计算的准确性。

在实际的生产和运营过程中,准确地计算杀菌设备的耗气量对于合理安排生产计划、控制生产成本、提高生产效率都非常重要。

因此,需要对杀菌设备的耗气量进行准确的计算和评估,以确保生产过程的顺利进行。

第四章 灭菌技术-第2次课(前45分钟)-改后

(2)培养基灭菌

方法: 方法: 将蒸汽从进气口, 将蒸汽从进气口,排 料口, 料口,取样口直接导入 罐内,所谓的" 罐内,所谓的"三路进 气".使罐温上升到 120~130℃, 120~130℃,罐压维持 Pa(表压 左右, 表压) 在1×l05Pa(表压)左右, 并保温30min 30min. 并保温30min.

(5)要考虑物料体积对升温过程的影响. 要考虑物料体积对升温过程的影响. 物料体积对升温过程的影响

(6)空罐的准备

① 发酵罐空罐严密度的检查 发酵罐空罐严密度 空罐严密度的检查

往往被忽略,但教训深刻. 往往被忽略, 教训深刻.

② 罐内,罐外设备的检查 罐内,罐外设备的检查

搅拌传动系统,罐内管路, 搅拌传动系统,罐内管路, 冷却设备蛇管和夹层 罐外各管路,支管路, 罐外各管路,支管路,阀门 的严密度及畅通情况 取样阀门被菌丝焦化物堵塞 倒罐的教训. 倒罐的教训.

③ 死角的清除 死角的清除

死角指的是在灭菌过程中蒸汽的高温所达不到, 死角指的是在灭菌过程中蒸汽的高温所达不到, 消不透的角落. 消不透的角落.

④ 空罐的预消

有些厂家. 有些厂家.

(7)原材料中颗粒及杂物的干扰 (8)搅拌在实罐灭菌中的作用

(9)加热和保温

间接加热升温 直接进汽

(10)假压力的形成与防止 10) 11) (11)泡沫的产生与消除

加热的主要作用?温度l26 132℃;停留时间20 l26~ 20~ 加热的主要作用?温度l26~132℃;停留时间20~30s

培养基灭菌所用蒸汽量的计算

培养基灭菌所用蒸汽量的计算需要考虑多个因素,包括培养基的体积、灭菌温度、灭菌时间等。

以下是一个简单的计算公式,供您参考:

Q = V × T × D

其中:

* Q:蒸汽量,单位为吨或千卡

* V:培养基体积,单位为立方米或升

* T:灭菌温度,单位为摄氏度

* D:蒸汽密度,单位为千克/立方米或千克/升

根据这个公式,您可以计算出所需蒸汽量。

如果您的培养基体积是100升,灭菌温度是121摄氏度,蒸汽密度是0.8千克/升,那么所需的蒸汽量是195.8千卡。

请注意,这个公式仅供参考,具体的计算方法可能会因不同的灭菌设备和工艺而有所不同。

在实际操作中,您可能需要参考设备说明书或咨询专业人员来获取更准确的计算方法。

10吨发酵罐物料衡算

10吨发酵罐物料衡算10吨发酵罐产山东链霉素物料衡算一、发酵罐底料的物料用量:=2%×10000=200kg (7400/吨)淀粉: m01豆粉: m=0.4%×10000=40kg (3100/吨)02=0.05%×10000=5kg (3100/吨)硫酸镁: m03氯化钠: m=0.05%×10000=5kg (10000/吨)04=0.128%×10000=12.8kg (18000/吨)磷酸氢二钾: m05=0.001%×10000=0.1kg (15000/吨)硫酸亚铁: m06物料总价格= 200×7.4+40×3.1+5×3.1+5×10+12.8×18+0.1×15=1901.4元二、培养液连续灭菌用蒸汽量:灭菌加热过程中用0.4MPa,I=2748.5KJ/kg,加热至120°C,冷却水由20°C 升到45°C。

消毒灭菌用蒸汽量(D):D=[10×2.01×(120-20)×1.07]/(2748.5-120×4.18)=0.95t考虑到1吨种子罐用量约为0.1t因此总蒸汽用量为1.05吨2.01是糖液的比热容[kJ/(kg?K)]因此总的耗煤量=(1050 ×2748.5 )/29307.6≈100kg1公斤标煤=29307.6kJ/k三、发酵罐空罐灭菌蒸汽量:1、发酵罐体加热用蒸汽量发酵罐公称容积10m3,材料为碳钢,发酵罐罐体重2.36t,比热容0.5kJ/(kg·℃),使用0.4MPa蒸汽(表压)灭菌,发酵罐罐压保持在0.15MPa(表压)下,由20℃升至127℃,维持1h。

其蒸气用量为:D=[2.36×1000×0.5×(127-20)]/(2748.5-535.4)=57.02kg式中2748.5 ——0.4MPa(表压)蒸汽热焓,kJ/kg535.4——0.15MPa,127℃时蒸汽凝结水热焓,kJ/kg2、填充发酵罐空间所需蒸汽量公称容积10m 3发酵罐的全容积为12m 3,其蒸气用量为:D=12×1.39=16.68kg式中ρ——加热蒸汽的密度,ρ=1.39kg/m 3发酵罐灭菌 (0.15MPa ,表压) 1h 。

发酵车间用电量衡算

发酵车间用电量衡算一、引言发酵车间是食品工业中非常重要的一个环节,也是耗电量较大的一个环节。

因此,对于发酵车间用电量的衡算具有重要意义。

本文将从以下几个方面进行详细阐述。

二、发酵车间用电量的构成1. 发酵罐发酵罐是发酵车间中最主要的设备之一,它们通常由不同材质制成,如不锈钢、玻璃钢等。

在发酵罐内进行微生物培养和生长过程中需要提供恒定的温度和湿度,这些都需要消耗大量的电能。

2. 通风系统由于微生物培养过程会产生大量的CO2和其他有害气体,因此需要通过通风系统将这些气体排出。

通风系统也需要消耗大量的电能。

3. 混合设备在发酵罐内进行微生物培养时需要加入不同类型和浓度的营养物质,这些营养物质需要经过混合设备进行混合后再加入到罐内。

混合设备也需要消耗大量的电能。

4. 温度控制设备在发酵车间中需要对温度进行精确控制,以保证微生物的正常生长和繁殖。

温度控制设备也需要消耗大量的电能。

三、发酵车间用电量的计算方法1. 发酵罐用电量计算方法发酵罐的用电量主要与其体积和使用时间有关。

假设一个发酵罐的体积为10m³,使用时间为24小时,且每小时消耗5kW/h的电能,则该发酵罐一天的用电量为10*24*5=1200kW/h。

2. 通风系统用电量计算方法通风系统的用电量主要与其功率和使用时间有关。

假设一个通风系统的功率为10kW,使用时间为24小时,则该通风系统一天的用电量为10*24=240kW/h。

3. 混合设备用电量计算方法混合设备的用电量主要与其功率和使用时间有关。

假设一个混合设备的功率为5kW,使用时间为24小时,则该混合设备一天的用电量为5*24=120kW/h。

4. 温度控制设备用电量计算方法温度控制设备的用电量主要与其功率和使用时间有关。

假设一个温度控制设备的功率为5kW,使用时间为24小时,则该温度控制设备一天的用电量为5*24=120kW/h。

四、发酵车间用电量的节约措施1. 优化发酵罐设计通过优化发酵罐的设计,如增加保温层和加装隔热材料等,可以减少能量损失,从而降低用电量。