熔融沉积快速成型设备操作与原型制作

熔融沉积快速成型工艺课件

03

节约成本和时间

通过熔融沉积快速成型工艺,可以快 速制造出复杂结构件的原型或批量产 品,相比传统加工方法,大大节约了 成本和时间。

案例二:个性化定制产品的生产

定制化设计

熔融沉积快速成型工艺能够根据客户需求进行个性化产品设计, 并在短时间内制造出产品原型,满足客户的定制化需求。

多样化材料选择

该工艺支持使用多种材料,可以根据产品功能和外观要求,选择合 适的材料进行制造,进一步增加产品的个性化。

以便能够顺利从喷嘴中挤出并 形成精确的结构。

热稳定性好

材料在高温下应保持稳定,不易分 解或变质,以确保成型过程的顺利 进行。

机械性能优异

成型后的材料应具有足够的强度、 刚度和韧性,以满足实际使用需求。

常用材料介 绍

01

ABS

丙烯腈-丁二烯-苯乙烯共聚物,是一种常用的热塑性塑料,具有优异的

机械性能、耐热性和耐化学腐蚀性,广泛应用于汽车、电子电器等领域。

熔融沉积快速成型工艺可用 于快速制造出产品的原型, 以便进行设计和功能的验证。

低成本生产

对于小批量生产,熔融沉积 快速成型工艺可以较低的成 本制造出具有一定复杂度的 物体。

教育科研

该工艺可用于教育和科研领 域,为学生提供实践机会, 帮助研究人员进行科学实验 和验证。

创意设计

熔融沉积快速成型工艺能够 实现将设计师的创意转化为 现实,为艺术创作和个性化 定制提供了新的可能性。

02

PLA

聚乳酸,是一种生物降解塑料,由可再生植物资源提取而来,具有良好

的可加工性、生物相容性和环保性,常用于3D打印、食品包装等领域。

03

Nylon

尼龙材料是一种合成聚合物,具有优异的力学性能、耐磨性和耐腐蚀性,

简述熔融沉积成型的成型原理(一)

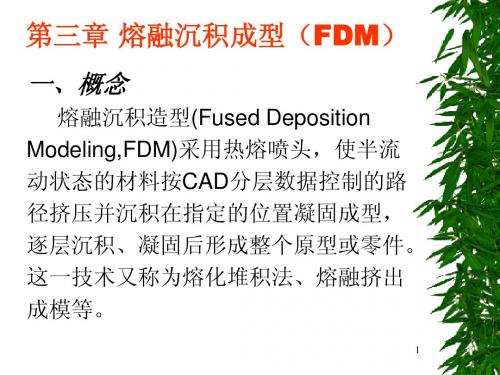

简述熔融沉积成型的成型原理(一)熔融沉积成型技术简述1. 什么是熔融沉积成型?熔融沉积成型(Melt Deposition Modeling,MDM)是一种将熔融材料层层堆积构建三维实物的增材制造技术。

它基于计算机辅助设计(CAD)模型,通过将材料加热至熔融状态,并将其逐层堆积,以创建所需形状的物体。

2. 熔融沉积成型的原理熔融沉积成型技术的原理可以概括为以下几个步骤:•模型设计与切片:首先,使用计算机辅助设计软件(CAD)创建或获取所需的三维模型。

然后,将这个模型切片成一系列薄片,每个薄片的厚度由打印机的设定决定。

•材料加热与熔融:接下来的步骤是将材料加热至熔融状态。

这通常通过将材料输送到加热喷嘴或打印头中,并使用热源对其进行加热来实现。

•逐层堆积:一旦材料达到熔点并变成熔融状态,打印头会按照设计的路径,将熔化的材料逐层沉积在工作区域上。

每层结束后,材料会迅速冷却固化。

•层间附着:固化的每层通过层间粘结力与下一层成为一体,形成一个坚固的整体结构。

•重复堆积与冷却:以上步骤循环迭代,直到最后一层被堆积完成。

在最后一层完成后,整个打印件会继续冷却,以确保结构的稳定性和强度。

3. 熔融沉积成型的应用领域熔融沉积成型具有广泛的应用领域。

以下是一些常见的应用领域示例:•原型制作:熔融沉积成型技术被广泛应用于原型制作领域。

它能够快速制造出高度复杂的原型模型,为设计师和工程师提供了快速验证设计的能力。

•定制产品:熔融沉积成型技术还可以用于制造个性化的定制产品。

通过根据客户的要求进行定制设计和制造,可以满足个人化需求,例如个性化饰品、定制鞋类等。

•检验工具:熔融沉积成型技术可以用于制造各种类型的检验工具和模型,用于质量控制和检验过程中。

4. 常见的熔融沉积成型设备目前市场上有许多不同类型的熔融沉积成型设备。

以下是几种常见的设备类型:•熔融沉积成型机:这种设备通常包含一个加热喷嘴,用于将材料加热至熔点,并通过定位系统逐层堆积材料。

实训项目三 熔融沉积快速成型设备操作与原型制作

实训项目三熔融沉积快速成型设备操作与原型制作一、工作任务使用熔融沉积快速成型设备完成原型的制作二、工作方法将模型的数据文件*.STL(二进制)导入Aurora软件,进行成型工艺、形状阶段的的处理,得到理想的曲面模型。

三、工作所需的设备、仪器、工具或材料1. MEM-300-II 快速成型机2. Aurora分层软件3. 电脑4. ABS丝材、铲子、锉子、砂纸等四、工作步骤及要求(一)三维模型的分层处理。

1)打开Aurora数据处理软件,将成型模型的*.STL文件导入。

2)对模型进行工艺处理。

根据模型的具体情况,进行模型的分割、定向、排样合并等处理。

3)STL文件的检验与修复4)设置分层参数,模型的分层,并输出分层数据文件*.CLI(二)分层制造,堆积成型。

造型步骤如下:1)启动计算机2)接通MEM-300-II FDM快速成型机总电源按钮,按下照明,温控、数控、散热等按钮3)启动控制软件Cark,打开要成型的*.CLI 文件4)初始化系统,启动温度控制系统,5)待成型材料到达指定的温度(270℃)后,打开喷头按钮,选择菜单“造型→控制面板”,弹出控制面板对话框后,在喷头区域按下“喷丝”按钮,观察喷头出丝的情况。

6)工作台清理,调整工作台和喷头相对位置。

用普通纸不断测量喷头和台面的距离,当纸可以插入喷头和台面之间,并有一定的阻力时,标明高度比较合适,间隙大约为0.1 毫米。

7)造型。

设定造型的工艺参数,待成型室温度达到指定的温度(55℃)后,选择菜单“造型→造型……”,单击“Start”(三)后处理。

将设备降温、原型用从工作台上取出,去除支撑,打磨表面。

项目工作报告快速成型专业模具设计与制造班级 3 姓名薛永霞学号 095303308 工作小组 1 日期 2010.10.26 成绩一、工作任务使用熔融沉积快速成型设备完成原型的制作二、工作方法将模型的数据文件*.STL(二进制)导入Aurora软件,进行成型工艺、形状阶段的的处理,得到理想的曲面模型。

FDM(熔融沉积制造)

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精品课件

精车品灯课件-1

车灯-2

精品课件

精车品课灯件-3

精车品灯课件-4

缺点

成型件的表面有较明显的条纹 。

沿成型轴垂直方向的强度比较弱。

需要设计与制作支撑结构。

需要对整个截面进行扫描涂覆,成型时间较长。

原材料价格昂贵。

精品课件

精品课件

精品课件

三、熔融沉积工艺成形过程影响因素分析 材料性能的影响 喷头温度和成形室温度的影响 挤出速度的影响 填充速度与挤出速度交互的影响 分层厚度的影响 成形时间的影响 扫描方式的影响

该模具在模具后部设计成中空区,以减少用钢量,中空区填入化学粘结 瓷。仅花5周时间和一半的原来成本,而且制作的模具至少可生产30000套衬板。

采用FDM工艺后,福特汽车公司大大缩短了运输部件衬板的制作周期, 并显著降低了制作成本。

精品课件

(5)FDM在韩国现代公司的应用

韩国现代汽车公司采用了美国Stratasys公司的FDM快速原型系统,用于 检验设计、空气动力评估和功能测试。FDM系统在启亚的Spectra车型设计上得到 了成功的应用,现代汽车公司自动技术部的首席工程师Tae Sun Byun说:空间的 精确和稳定对设计检验来说是至关重要的,采用ABS工程塑料的FDM Maxum系统满 足了两者的要求,在1382mm的长度上,其最大误差只有0.75mm。

第五章 熔融沉积成型(FDM)

3.软件系统 软件系统包括几何建模和信息处理两部分。 几何建模单元是由设计人员借助AD软件,如 PROE等构造产品的实体模型或内三维测量仪 获取产品的数据重构产品的实体模型。 信息处理单元由STL文件处理、工艺处理数 控、图形显示等模块组成,分别完成STL文件 错误数据检验与修复、层片文件生成、填充线 计算、数控代码生成和对成型机的控制。 4.供料系统 低的凝固收缩率、陡的粘度—温度曲线和一 定的强度、硬度、强韧性。一般的塑料、蜡等 6 热塑性材料经适当改性后都可以使用。

4

三、制造系统的组成

1.机械系统 包括运动、喷头、成型宝、材料室、控制室 和电源室等单元。其机械系统采用模块化设计, 各个单元相互独立。 2.控制系统 基于PC总线的运动控制卡能实现直线、圆弧 插补和多轴联动。PC总线的喷头控制卡用于完 成喷头的出丝控制,具有超前与滞后动作补偿。 喷头控制卡与运动控制卡能够协同丁作。

9

Application Areas

Conceptual modeling Fit, form and functional test Pattern for investment casting The MABS (methy methacrylate ABS) material is particularly suitable for medical applications

8

Disadvantages

Accuracy is relatively low and is difficult to build parts with complicated details Poor strength in vertical direction Slow for building a mass part

熔融沉积快速成型技术教案

熔融沉积快速成型技术教案标题:熔融沉积快速成型技术教案教案目标:1.使学生了解熔融沉积快速成型技术的基本原理和应用领域。

2.培养学生熟练操作熔融沉积快速成型设备的能力。

3.引导学生在熔融沉积快速成型技术的基础上进行创新设计与应用。

4.培养学生的团队合作与沟通能力。

教学内容:一、熔融沉积快速成型技术的概述1.定义与基本原理2.熔融沉积快速成型技术的分类3.熔融沉积快速成型技术的应用领域二、熔融沉积快速成型设备与工艺流程1.熔融沉积快速成型设备的组成与功能2.熔融沉积快速成型工艺流程的步骤与要点三、熔融沉积快速成型技术实践操作1.熔融沉积快速成型设备的操作要点与安全事项2.熔融沉积快速成型参数的设置与优化3.基于熔融沉积快速成型技术的样品制作实践四、熔融沉积快速成型技术的案例分析1.工业界熔融沉积快速成型技术的应用案例探讨2.学术界熔融沉积快速成型技术的研究进展与前景展望教学过程:1.导入:通过问答、图片展示等方式引入熔融沉积快速成型技术的概念和应用。

2.讲解与展示:详细介绍熔融沉积快速成型技术的定义、基本原理、分类和应用领域,并展示熔融沉积快速成型设备的组成和工艺流程。

3.实践操作:讲解熔融沉积快速成型设备的操作要点和安全事项,指导学生设置和优化熔融沉积快速成型参数,并进行基于熔融沉积快速成型技术的样品制作实践。

4.案例分析:讨论工业界和学术界关于熔融沉积快速成型技术的应用案例、研究进展和前景展望。

5.总结与小结:对本节课进行总结回顾,强调熔融沉积快速成型技术的重要性和应用价值。

教学方法:1.讲授法:通过讲解的方式,传授熔融沉积快速成型技术的相关知识。

2.实践操作法:通过实际操作熔融沉积快速成型设备,让学生亲身体验和掌握技术操作技能。

3.案例分析法:通过分析实际应用案例和研究进展,引导学生进行深入思考和讨论。

教学评估:1.观察学生在实践操作中的操作技能和安全意识。

2.考察学生对熔融沉积快速成型技术的理解和应用能力。

第五章-熔融沉积快速成型工艺

第二节 熔融沉积快速成型材料及设备

表5-2 FDM工艺成型材料的基本信息

材

料

适用的设备系统 可供选择的颜色

ABS

丙稀腈丁二烯 苯乙烯

FDM1650,FDM2000, FDM8000, FDMQuantum

白黑红绿蓝

ABSi 医学专用ABS FDM1650,FDM2000

黑白

E20

FDM1650,FDM2000

Stratasys公司的FDM技术在国际市场上所占比例最大。

图5-4 Stratasys公司的FDM-Quantum机型

尺寸:600mm×500mm×600mm

图5-5 Stratasys公司的FDM- Genisys Xs机型 图5-3 Stratasys公司于1993年开发出第一台

FDM1650机型

第二节 熔融沉积快速成型材料及设备

❖ 熔融沉积快速成型工艺对原型材料的要求:

材料的粘度 材料的粘度低、流动性好,阻力就小,有助于材料顺利挤出。材料的流动性差,需要很

大的送丝压力才能挤出,会增加喷头的启停响应时间,从而影响成型精度。 材料熔融温度

熔融温度低可以使材料在较低温度下挤出,有利于提高喷头和整个机械系统的寿命。可 以减少材料在挤出前后的温差,减少热应力,从而提高原型的精度。 材料的粘结性

ICW06 熔模铸造用 蜡

FDM1650,FDM2000

可机加工蜡 FDM1650,FDM2000

造型材料

Genisys Modeler

所有颜色

N/A N/A N/A

备

注

耐用的无毒塑料

被食品及药物管理 局认可的、耐用的 且无毒的塑料

人造橡胶材料,与 封铅、轴衬、水龙 带和软管等使用的 材料相似

熔融挤压沉积快速成型工艺与设备

FDM可能出现的表面缺陷

3. 喷头起/停误差造成的缺陷 由于切片后的轮廓每一层都有许多封闭的边界,每一个封 闭的几何边界都存在起 /停点,喷头的移动速度和丝材的进给 速率必须在喷头的起停点协调一致,否则就会造成材料的过剩 和不足。 正确的作法是:在喷头还未到达终点时,丝材进给运动就 停止,在余压的作用下,喷头仍在喷料,直至喷头到达终点。 螺旋挤压喷头,可通过反向旋转控制送料。

FDM可能出现的表面缺陷

4. 撤除支撑时造成的缺陷 主要指在去除易剥离性支撑( BASS )时,会在制件表 面留下一些毛刺和小凹坑。 5. 丝材截面配置(层叠加)形式引起的空洞缺陷 堆积出的三维模型的内部结构特性主要取决于快速制件 空隙区域或丝料黏结的横截面环形区域的密度。 对这两者影响最大的因素有:丝料挤出温度 Te 、环境 温度 Tc 、丝料与丝料间的空隙、丝料的流速和截面配置方 式。 前四个因素在成形过程中一般是不变的,改变的只有截 面配置方式。

FDM快速成形技术的支撑

设计支撑的原因:FDM成形中,每一个层片都是在上一层 上堆积而成,上一层对当前层起到定位和支撑的作用。随 着高度的增加,层片轮廓的面积和形状都会发生变化,当 形状发生较大的变化时,上层轮廓就不能给当前层提供充 分的定位和支撑作用,这就需要设计一些辅助结构-“支 撑”,以保证成形过程的顺利实现。 根据 STL 文件判断成形过程所需要的支撑,由计算机设计 出支撑结构,然后对 STL 格式文件分层切片,最后根据每 一层的填充路径,将信息输给成形系统完成模型的成形。

FDM缺陷解决方法

3. 路径长度的影响 当沿着很长的路径沉积材料时,在沉积下一道材料时,先 沉积的材料温度下降的很大,因此,相邻路径制件会黏结不 牢。 解决方法:选择合适的路径,如选择短边平行路径。 4. 不一致的丝径 材料在供给的过程中直径不是完全不变的,当丝径有变化 时,就会造成沉积材料的过剩或者不足。 解决方法:控制成形室的温度、送丝速度,使其均匀一致。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实训项目三熔融沉积快速成型设备操作与原型制作专业:数控技术班级: 09数控一班姓名:万美伶学号: 095305106 工作小组: 1 日期:2011.11.1 成绩:

一、工作任务

使用熔融沉积快速成型设备完成原型的制作

二、工作方法

将模型的数据文件*.STL(二进制)导入Aurora软件,进行成型工艺、形状阶段的的处理,得到理想的曲面模型。

三、工作所需的设备、仪器、工具或材料

1. MEM-300-II 快速成型机

2. Aurora分层软件

3. 电脑

4. ABS丝材、铲子、锉子、砂纸等

四、工作步骤及要求

(一)三维模型的分层处理。

1)打开Aurora数据处理软件,将成型模型的*.STL文件导入。

2)对模型进行工艺处理。

根据模型的具体情况,进行模型的分割、定向、排样合并等处理。

3)STL文件的检验与修复

4)设置分层参数,模型的分层,并输出分层数据文件*.CLI

(二)分层制造,堆积成型。

造型步骤如下:

1)启动计算机

2)接通MEM-300-II FDM快速成型机总电源按钮,按下照明,温控、数控、散热等按钮3)启动控制软件Cark,打开要成型的*.CLI 文件

4)初始化系统,启动温度控制系统,

5)待成型材料到达指定的温度(270℃)后,打开喷头按钮,选择菜单“造型→控制面板”,弹出控制面板对话框后,在喷头区域按下“喷丝”按钮,观察喷头出丝的情况。

6)工作台清理,调整工作台和喷头相对位置。

用普通纸不断测量喷头和台面的距离,当纸可以插入喷头和台面之间,并有一定的阻力时,标明高度比较合适,间隙大约为0.1 毫米。

7)造型。

设定造型的工艺参数,待成型室温度达到指定的温度(55℃)后,选择菜单“造型→造型……”,单击“Start”

(三)后处理。

将设备降温、原型用从工作台上取出,去除支撑,打磨表面。

五﹑项目工作总结

思考题:

1.典型的成型工艺有哪几种?成型的材料分别是什么?在这几种成型方法中,哪些成型需要考虑支撑结构的?

答:⑴光固化成型成型材料为光敏树脂

⑵分层实体制造成型材料是单面涂有热熔胶的纸片、塑料袋、金属带或其他材料的箔带

⑶熔融沉积制造成型材料是半流动状态的材料流体

⑷选择型激光烧结成型材料是材料粉末

⑸三维打印成型材料是材料粉末或陶瓷,其他材料粉浆

在这几种成型方法中需要支撑的是光固化成型、熔融沉积制造。

2.分层厚度对成型加工的影响(从成型件的表面精度和成型效率两个方面分析)?

答:从几何角度看,对一个柱体零件,当轴线方向与成型方向一致时,则尽可能增加厚度,可以加快成型效率而不会造成原型表面的误差,这时表面精度无影响。

而三维模型表面法向量与成型方向存在角度,这时分层厚度越厚,表面精度就越差,但可以提高成型效率。

3.针对你成型的零件,在成型工艺上如何考虑的?为什么?

答:主要考虑添加支撑和模型的定向、排样合并。

因为我们成型的方法是熔融堆积成型方法,在分层制造过程中,当上表面截面大于下层截面时,上层截面多余的部分由于无材料的支撑将会出现悬浮,从而使多出的截面部分发生坍塌或变形,影响零件原型的成型精度,甚至不能成型,所以在原型的外形添加合理的支撑才能使成型工艺顺利完成。

对于成型的方向,它是影响原型制作精度,制作时间,制作成本,原型强度以及制作过程中所需支撑多少的重要因素。

所以在制作前要选择一个优化的分层方向。

总结

通过这次实验,让我更了解了快速成型。

快速成型是基于离散—堆积的思想,将一个物理实体复杂的三维加工,离散承一系列二维层片,然后逐点逐面进行材料的堆积成型,通过亲身的实践,知道在成型加工之前,为了提高成型精度及零件表面质量,减少加工时间,保证成型过程的顺利实现,必须进行RP工艺规划,选取最优加工方向,合理布局零件。

并且在实验过程中知道成型机器是如何运行,通过将各种丝材加热熔化进行堆积成型,还见到了三维打印的成型加工,是通过先铺粉,利用喷嘴按指定路径喷粉,利用粘结剂粘合,硬化后可得所需零件。