酒精生产工艺流程图

红葡萄酒传统酿造工艺

• 为了延长酒的稳定期,防止棕色破败病,装瓶前要加入 30mg-50mg/L的Vc。加入Vc后的红葡萄酒必须当天装 完。

• 对于装瓶后立即投入市场,短时间就能消费的葡萄酒, 可采用防盗盖封口,这样成本低。国内外大多数红葡萄 酒,都采用软木塞封口,软木塞封口比较严密,可延长 酒的保存期限。

② 过滤:第一次过滤用硅藻土过滤机粗滤,排除悬浮在葡 萄酒中的细小颗粒和澄清剂颗粒;第二次在低温处理后 用板框过滤机过滤;第三次过滤在酒瓶装之前,采用膜 除菌过滤进一步提高透明度,防止发生生物性浑浊。

③ 离心:离心处理可以除去葡萄酒中的悬浮微粒的沉淀, 从而达到葡萄酒澄清的目的。在葡萄酒生产中应用不多。

酿造高质量、高档次的陈酿葡 萄酒必备

.

21

六、红葡萄酒的澄清与过滤

新酿成的红葡萄酒里,悬浮着许多细小的微粒,如死 亡的酵母菌体和乳酸菌体,葡萄皮,果肉的纤细微粒等。 在贮藏陈酿的过程里,这些悬浮的微粒,靠重心的吸引 力会不断沉降,最后沉淀在罐底形成酒脚(酒泥)。

保持葡萄酒尽量长时间澄清,有自然澄清和人工澄 清两种方法。

.

6

前发酵约4~6天

目的: 进行酒精发酵、浸提色素物质和芳香物质。 决定: 前发酵进行的好坏是决定葡萄酒质量的关键。

这一过程是在无氧条件下, 通过酵母菌对糖的不完全 分解,形成乙醇和二氧化 碳,叫做酒精发酵。

发酵方式按发酵过程 中是否有氧可分为: 1、开放式发酵 2、密闭发酵

.

7

传统发酵法生产中应注意的问题

.

26

葡萄酒的灌装,对于小型酒厂,可采用手工灌装;对 于中型或大型的葡萄酒厂,都采用装酒机灌装。

啤酒生产流程图及说明

啤酒生产工艺流程啤酒生产工艺流程可以分为制麦、糖化、发酵、包装四个工序。

现代化的啤酒厂一般已经不再设立麦芽车间,因此制麦部分也将逐步从啤酒生产工艺流程中剥离。

)一个典型的啤酒生产工艺流程图如下(不包括制麦部分):注:本图来源于中国轻工业出版社出版管敦仪主编《啤酒工业手册》一书。

图中代号所表示的设备为:1、原料贮仓2、麦芽筛选机3、提升机4、麦芽粉碎机5、糖化锅6、大米筛选机7、大米粉碎机8、糊化锅9、过滤槽 10、麦糟输送 11、麦糟贮罐 12、煮沸锅/回旋槽 13、外加热器 14、酒花添加罐 15、麦汁冷却器 16、空气过滤器 17、酵母培养及添加罐 18、发酵罐 19、啤酒稳定剂添加罐 20、缓冲罐 21、硅藻土添加罐 22、硅藻土过滤机 23、啤酒精滤机 24、清酒罐 25、洗瓶机 26、灌装机 27、杀菌机 28、贴标机 29、装箱机(一)制麦工序大麦必须通过发芽过程将内含的难溶性淀料转变为用于酿造工序的可溶性糖类。

大麦在收获后先贮存2-3月,才能进入麦芽车间开始制造麦芽。

为了得到干净、一致的优良麦芽,制麦前,大麦需先经风选或筛选除杂,永磁筒去铁,比重去石机除石,精选机分级。

制麦的主要过程为:大麦进入浸麦槽洗麦、吸水后,进入发芽箱发芽,成为绿麦芽。

绿麦芽进入干燥塔/炉烘干,经除根机去根,制成成品麦芽。

从大麦到制成麦芽需要10天左右时间。

制麦工序的主要生产设备为:筛(风)选机、分级机、永磁筒、去石机等除杂、分级设备;浸麦槽、发芽箱/翻麦机、空调机、干燥塔(炉)、除根机等制麦设备;斗式提升机、螺旋/刮板/皮带输送机、除尘器/风机、立仓等输送、储存设备。

(二)糖化工序麦芽、大米等原料由投料口或立仓经斗式提升机、螺旋输送机等输送到糖化楼顶部,经过去石、除铁、定量、粉碎后,进入糊化锅、糖化锅糖化分解成醪液,经过滤槽/压滤机过滤,然后加入酒花煮沸,去热凝固物,冷却分离麦芽在送入酿造车间之前,先被送到粉碎塔。

最新年产2万吨酒精厂蒸煮糖化车间设计

年产2万吨酒精厂蒸煮糖化车间设计课程设计任务书目录1 车间概况及特点 (3)1.1 生产规模 (3)1.2 产品方案 (3)2 车间组织 (4)3 工作制度 (5)4 成品的主要技术规格及技术标准 (6)5 生产流程简介 (7)6 新技术 (8)7 物料衡算 (9)7.1 蒸煮糖化车间原料计算 (9)7.2 生产1000kg酒精蒸煮醪量的计算 (9)7.3 生产1000kg酒精糖化醪量的计算 (10)7.4 年产2万吨酒精厂蒸煮糖化车间总物料衡算(以每小时计) (11)8 主要设备 (13)8.1 粉浆罐的选择 (13)8.2 预热罐的选择 (13)8.3 维持罐及后熟罐的选择 (13)8.4 气液分离器的选择 (13)8.5 真空冷却器的选择 (14)8.6 糖化罐的选择 (14)8.7 其他设备的选择 (14)8.8 蒸煮糖化车间设备一览表 (15)9 存在的问题及建议 (16)参考文献附件工艺流程图设备布置图摘要酒精在国防工业、医疗卫生、有机合成、食品工业、工农业生产中都有广泛的用途。

化学合成法生产酒精是利用炼焦炭、裂解石油的废气为原料,经化学合成反应而制成酒精。

生产方法又可分为间接水合法和直接水合法两种,目前工业上普遍采用后者。

蒸煮醪中淀粉的酶水解过程称为糖化。

糖化后得到糖化醪。

糖化的主要目的是将淀粉水解成葡萄糖等可发酵性糖。

本设计选用的蒸煮工艺为连续蒸煮,糖化工艺选用混合冷却连续糖化,将冷却工序由喷淋冷却器完成,蒸煮醪经汽液分离器和真空冷却器冷却后连续定量地流入糖化锅,蒸煮醪带入的多余热量由冷却水带走,糖化醪连续流入喷淋冷却器,冷却到28℃后再流入发酵车间。

糖化工段的几个主要工序是:将蒸煮醪冷至糖化温度,冷却好的蒸煮醪与糖化剂混合,并进行蒸煮醪的糖化,糖化醪冷却到发酵温度等。

在间歇蒸煮中,这几个工序是在一个设备中进行的,因此设备利用率低,冷却水与动力消耗大。

而连续糖化时,这几个主要工序分别在几个相应的设备中进行连续操作,实现了生产的连续化。

酒精发酵

七、酒母制备工艺展望:

1:液曲酒母:在液曲种子内接入酒母菌种,30-32℃通风培养32hr即成。

2:耐高温酵母:一般酵母不能超过34℃,耐高温酵母能在 40℃下正常发酵。

3:利用淀粉的酵母:若酵母能直接利用淀粉,糖化即可取

消,工艺大大简化,国内外有用:糖化锅、发酵罐容积相等的小酒精厂。

B:分次添加法: 先加入1/3罐糖化醪,接入8~10%酒母,经1~3h 发酵,在加入第二次糖化醪,再经1~3h发酵, 添加第三次,直到满罐为止,发酵成熟蒸馏。 优点:发酵旺盛,迟缓期短;酵母易优势生长, 有利于抑制杂菌;冷却水用量少。 缺点:加糖化醪满罐时间应控制在10h以内,否 则后加的醪液来不及转化为糖、发酵,造成出酒 率下降。 适用范围:适于锅小罐大的工厂。

2)拉斯12号(RassXⅡ):圆形至卵圆形,细胞 间连接较多,能发酵葡萄糖、蔗糖、麦芽糖、果糖、 半乳糖和1/3棉子糖,不能发酵乳糖。

3)K字酵母(日本):细胞个头小,卵圆 形,但生长迅速,适于高粱、大米、暑类原 料生产酒精,有不少工厂使用。 4)1300(南阳五号):细胞椭圆形,少数 腊肠性,能发酵葡糖、麦糖、蔗糖、1/3棉 子糖,不发酵乳糖。耐酒精13%以下。 5)1308(南阳混合酵母):圆形少数卵圆 性,适于含单宁物质较多的原料,发酵速度 快,产酒精能力强。

5、酒精发酵机理:指葡萄糖在酵母酒化酶作用 下,经一系列反应转化成酒精的生化过程。共 分4个阶段,12步骤。

6、副产物的形成[醇、醛、酸、酯四大类]: 1]甘油:糖代谢产物,一般为醪量的0.3—0.5%。 若向发酵液中添加NaHSO3或使醪液呈碱性 pH7.6,则发酵向甘油方向转化,造成出酒率 降低。[主要发生在后酵期]

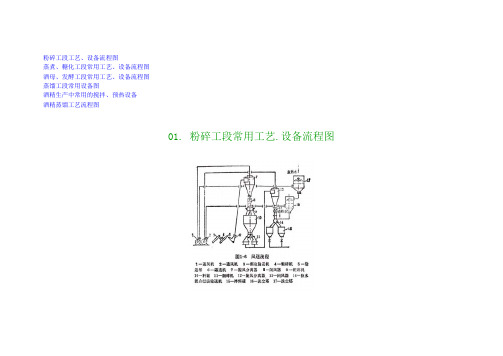

酒精工艺流程、设备图

002.蒸煮、糖化工段常用工艺、设备流程004.蒸馏工段常用设备工艺流程图

005.酒精生产中常用的搅拌、预热设备

006.酒精蒸馏工艺流程图

1.回流装置 3.液相进塔的两塔流程 5.三塔蒸馏流程图 7.五塔蒸馏流程 9.上海酒精厂蒸馏流程 11.半直接式脱甲醇三塔蒸馏流程 13.五塔系醪液精馏机组 15.制取无水酒精的设备流程

粉碎工段工艺设备流程图蒸煮糖化工段常用工艺设备流程图酒母发酵工段常用工艺设备流程图蒸馏工段常用设备图酒精生产中常用的搅拌预热设备酒精蒸馏工艺流程图01

粉碎工段工艺、设备流程图 蒸煮、糖化工段常用工艺、设备流程图 酒母、发酵工段常用工艺、设备流程图 蒸馏工段常用设备图 酒精生产中常用的搅拌、预热设备 酒精蒸馏工艺流程图

2.精馏塔冷凝器装置 4.两塔气相过塔蒸馏流程图 6.半直接式三塔蒸馏流程图 8.哈尔滨五塔蒸馏流程 10.半直接式三塔蒸馏流程 12.四塔系酒精蒸馏机组工艺流程 14.五塔系醪液精馏设备 16.超阿罗斯帕斯式蒸馏机组工艺流程

萃取精馏制无水酒精

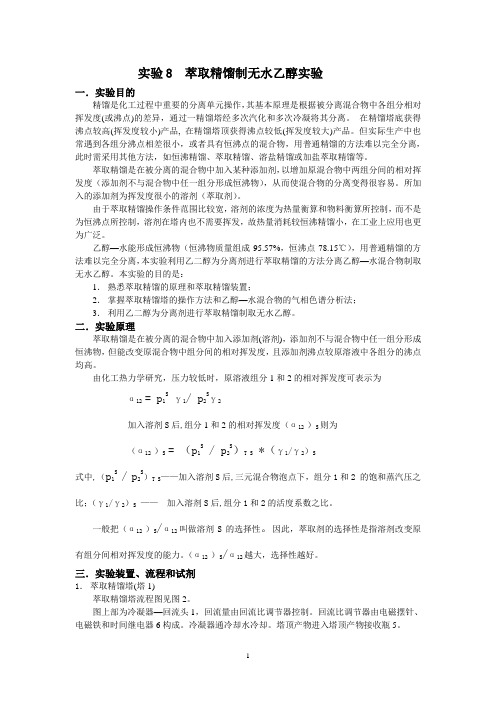

实验8 萃取精馏制无水乙醇实验一.实验目的精馏是化工过程中重要的分离单元操作,其基本原理是根据被分离混合物中各组分相对挥发度(或沸点)的差异,通过一精馏塔经多次汽化和多次冷凝将其分离。

在精馏塔底获得沸点较高(挥发度较小)产品, 在精馏塔顶获得沸点较低(挥发度较大)产品。

但实际生产中也常遇到各组分沸点相差很小,或者具有恒沸点的混合物,用普通精馏的方法难以完全分离,此时需采用其他方法,如恒沸精馏、萃取精馏、溶盐精馏或加盐萃取精馏等。

萃取精馏是在被分离的混合物中加入某种添加剂,以增加原混合物中两组分间的相对挥发度(添加剂不与混合物中任一组分形成恒沸物),从而使混合物的分离变得很容易。

所加入的添加剂为挥发度很小的溶剂(萃取剂)。

由于萃取精馏操作条件范围比较宽,溶剂的浓度为热量衡算和物料衡算所控制,而不是为恒沸点所控制,溶剂在塔内也不需要挥发,故热量消耗较恒沸精馏小,在工业上应用也更为广泛。

乙醇—水能形成恒沸物(恒沸物质量组成95.57%,恒沸点78.15℃),用普通精馏的方法难以完全分离,本实验利用乙二醇为分离剂进行萃取精馏的方法分离乙醇—水混合物制取无水乙醇。

本实验的目的是:1.熟悉萃取精馏的原理和萃取精馏装置;2.掌握萃取精馏塔的操作方法和乙醇—水混合物的气相色谱分析法;3.利用乙二醇为分离剂进行萃取精馏制取无水乙醇。

二.实验原理萃取精馏是在被分离的混合物中加入添加剂(溶剂),添加剂不与混合物中任一组分形成恒沸物,但能改变原混合物中组分间的相对挥发度,且添加剂沸点较原溶液中各组分的沸点均高。

由化工热力学研究,压力较低时,原溶液组分1和2的相对挥发度可表示为α12 = p1Sγ1/ p2Sγ2加入溶剂S后,组分1和2的相对挥发度(α12 )S则为(α12 )S = (p1S / p2S)T S *(γ1/γ2)S式中,(p1S/ p2S)T S——加入溶剂S后,三元混合物泡点下,组分1和2 的饱和蒸汽压之比;(γ1/γ2)S——加入溶剂S后,组分1和2的活度系数之比。

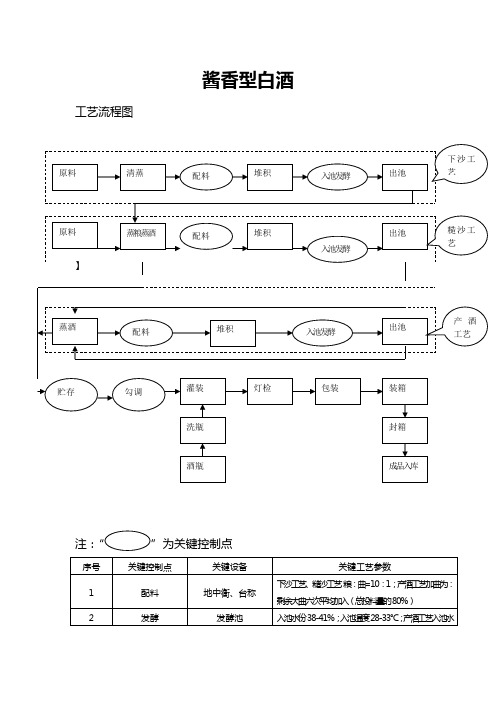

酱香型白酒生产工艺流程图及关键控制点

酱香型白酒工艺流程图注:“1.2.1《下沙工艺》1.2.1.1工艺流程:过筛整粒高粱加95℃热水润料装甑蒸粮出甑聚堆补浆摊凉聚拢加曲翻拌堆积入池封窖。

1.2.1.2原、辅料使用要求:1.2.1.2.1、酱香型白酒生产第一次投料称为下沙。

每甑投料1200kg【根据本公司实际甑体容积2.3立方米左右计算】。

1.2.1.2.2、原料要求:高粱颗粒饱满,过筛无壳,无虫蛀,无霉变,无异杂味,无污染。

1.2.1.2.3、投料数量:下沙为总投料量的50%。

1.2.1.2.4、高温大曲要求:大曲粉碎面粉化,便于糖化发酵,装入标准袋内,下沙用曲用量为原料量的10%。

1.2.1.3作业规程:每甑投高粱数量1200kg。

1.2.1.3.1、泼水堆积a、将备好的高粱按每甑1200kg单独堆放。

b、泼95℃以上的热水【称为发粮水】,泼水时从堆放的一边扒开小坑将95℃热水倒在里面,【注:不许泼开以防水温降低不利于高粱吸收并能使原料内的杂质、异味随水冲掉】。

c、泼水时翻拌,每泼1次翻拌3次,并堆成圆锥,然后停留半小时再向粮堆的表面泼6水桶95℃的热水。

d、润料时间12小时,每4小时加95℃的热水润粮1次,方法同第一次,共计加95℃热水润料3次。

e、上甑时翻拌不加水,翻拌后上甑蒸粮。

1.2.1.3.2、蒸粮【蒸生沙】P1.1大气压a、装甑前要将甑锅、底锅等用水刷洗干净后并在底锅内加入3-4桶水【为使蒸气上气均匀】然后在甑篦上撒一层稻壳,防止原料掉进底锅。

b、上甑采用见气撒料,在一小时内完成上甑工序,园气后蒸料3小时【随气压而定】,即可出甑,以不出现破粒、硬粒、发粘为主。

c、每甑活接两篓冷却水以备出甑补水,或加曲时补水用。

1.2.1.3.3、出甑摊凉出甑时用推车将蒸好的熟粮推到操作场上,倒成堆进行补95℃热水,每车以原粮计约60-80kg,每堆补水2kg左右,聚好堆,堆积约15分钟左右后用掀摊开,然后脱鞋光脚趟凉。

1.2.1.3.4、聚拢加曲翻拌将趟凉粮渣【温度32-33℃】聚拢,中间扒沟,适当加蒸粮冷却水5-10kg泼撒,然后将大曲粉根据量比加入沟内,用粮将沟填满盖严大曲,然后从一头翻拌3次,【注:低翻撒匀,并使曲粉与高粱充分接触】,然后推到堆积场,水分控制在38-42%,温度26-28℃。

酱香型白酒生产工艺设计流程图与关键控制点

酱香型白酒工艺流程图工注:“”为关键控制点1.2.1《下沙工艺》工艺流程:1.2.1.1 出甑过筛整粒高粱加95装甑蒸粮℃热水润料翻拌加曲聚拢聚堆补浆摊凉封窖。

堆积入池1.2.1.2原、辅料使用要求:、酱香型白酒生产第一次投料称为下沙。

每甑投料1.2.1.2.1 立方米左右计算】。

1200kg【根据本公司实际甑体容积2.3、原料要求:高粱颗粒饱满,过筛无壳,无虫蛀,无霉1.2.1.2.2 变,无异杂味,无污染。

1.2.1.2.3、投料数量:下沙为总投料量的50%、高温大曲要求:大曲粉碎面粉化,便于糖化发酵,装1.2.1.2.4 。

入标准袋内,下沙用曲用量为原料量的10%1.2.1.3作业规程:1200kg。

每甑投高粱数量、泼水堆积1.2.1.3.1 单独堆放。

a、将备好的高粱按每甑1200kg,泼水时从堆放的一边扒95℃以上的热水【称为发粮水】b、泼【注:不许泼开以防水温降低不利于高℃热水倒在里面,开小坑将95 粱吸收并能使原料内的杂质、异味随水冲掉】。

c、泼水时翻拌,每泼1次翻拌3次,并堆成圆锥,然后停留半小时再向粮堆的表面泼6水桶95℃的热水。

d、润料时间12小时,每4小时加95℃的热水润粮1次,方法同第一次,共计加95℃热水润料3次。

e、上甑时翻拌不加水,翻拌后上甑蒸粮。

1.2.1.3.2、蒸粮【蒸生沙】P1.1大气压a、装甑前要将甑锅、底锅等用水刷洗干净后并在底锅内加入3-4桶水【为使蒸气上气均匀】然后在甑篦上撒一层稻壳,防止原料掉进底锅。

b、上甑采用见气撒料,在一小时内完成上甑工序,园气后蒸料3小时【随气压而定】,即可出甑,以不出现破粒、硬粒、发粘为主。

c、每甑活接两篓冷却水以备出甑补水,或加曲时补水用。

1.2.1.3.3、出甑摊凉出甑时用推车将蒸好的熟粮推到操作场上,倒成堆进行补95℃热水,每车以原粮计约60-80kg,每堆补水2kg左右,聚好堆,堆积约15分钟左右后用掀摊开,然后脱鞋光脚趟凉。