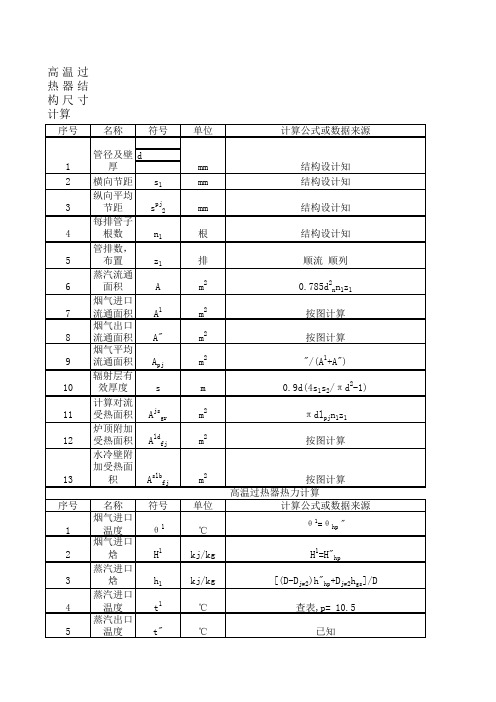

高温过热器管材及壁温计算

过热蒸汽锅炉水阻力计算1

fm

总

Δ Pjb ΔP P'

2 总W /2ν

pj

Δ Pm+Δ Pjb+Δ PZW P''+Δ P

Φ 219x9 3.82 3.82 3.820 450 0.08134 9.72

Φ 38x4 17.11 3.86 3.820 3.839 352.3 450 401.15 0.07442 0.03 0.00071 58 17.644 0.00006 0.02342 0.02794 0.9 0 0.8 1.1

(4) 低温过热器管组 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 管子规格 管子长度 工质进口压力 工质出口压力 工质平均压力 工质进口温度 工质出口温度 工质平均温度 工质平均比容 管子内径 管子流通截面积 管子根数 工质流速 管子内壁绝对粗糙度 管子摩擦系数 管子摩擦阻力损失 进出口高度差 重位压差 工质由集箱进入管子 的入口介质系数 ν L P' P'' Ppj t' t'' t'

ξ

c

Δ Pjb

21 22

管子总阻力损失 锅筒出口压力

ΔP P'

MPa MPa

Δ Pm+Δ Pjb-Δ PZW P''+Δ P

二.省煤器

(1) 省煤器出口集箱至锅筒连管 1 2 5 6 7 8 9 10 11 12 13 17 18 19 22 23 24

省煤器出口集箱管子规格

管子长度 工质进口压力 工质出口压力 工质平均压力 工质平均温度 工质平均比容 省煤器出口集箱引出管 内径 管子流通截面积 管子根数 工质流速 管子内壁绝对粗糙度 省煤器出口集箱引出管 摩擦系数 管子摩擦阻力损失 进出口高度差 重位压差 管子的出口阻力系数

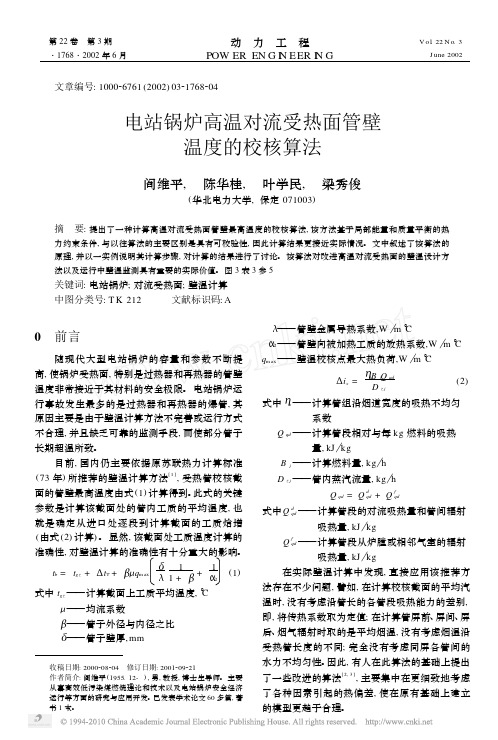

电站锅炉高温对流受热面管壁温度的校核算法

动 力 工 程 POW ER EN G IN EER IN G

文章编号: 100026761 (2002) 0321768204

电站锅炉高温对流受热面管壁 温度的校核算法

V o l. 22 N o. 3 June 2002

阎维平, 陈华桂, 叶学民, 梁秀俊

(华北电力大学, 保定 071003)

°C

差的设计值

再热器平均热负

荷

k管吸热量

荷

kW m 2 计算

数值 475 2. 6 809 540 2. 45 714 570 14. 71 21. 03

(4) 在沿管长热负荷分布的约束条件下, 由 校核管进口工质温度及焓值逐段计算出各段的出 口工质温度, 直至管的出口工质温度。计算误差要 求计算的出口工质温度与 (2) 中给定的出口工质 温度吻合, 从而得到沿管长工质温度变化示于表

关键词: 电站锅炉; 对流受热面; 壁温计算 中图分类号: T K 212 文献标识码: A

0 前言

随现代大型电站锅炉的容量和参数不断提

高, 使锅炉受热面, 特别是过热器和再热器的管壁

温度非常接近于其材料的安全极限。 电站锅炉运

行事故发生最多的是过热器和再热器的爆管, 其

原因主要是由于壁温计算方法不完善或运行方式

在实际壁温计算中发现, 直接应用该推荐方

法存在不少问题, 譬如, 在计算校核截面的平均汽

温时, 没有考虑沿管长的各管段吸热能力的差别,

即, 将传热系数取为定值; 在计算管屏前、屏间、屏

后、烟气辐射时取的是平均烟温, 没有考虑烟温沿

受热管长度的不同; 完全没有考虑同屏各管间的

水力不均匀性。因此, 有人在此算法的基础上提出

差, 从而使计算截面的工质温度更接近实际温度。 但是, 该方法在合理分配各管段的局部热负荷方 面仍可能与实际情况有偏差。

600MW机组锅炉屏式过热器壁温测试及三维计算

600MW机组锅炉屏式过热器壁温测试及三维计算摘要:大型锅炉过热器爆管是造成机组强迫停机的重要因素之一,而大多数的爆管都是由管壁超温引起的。

因此,为了准确了解锅炉屏式过热器(屏过)的壁温分布情况,在大别山电厂超临界600MW机组锅炉屏式过热器上进行了炉内外壁温测试,实时采集了炉内壁温及炉外壁温的变化数据,找出了屏式过热器炉内外壁温的关系,并用最小二乘法拟合出二者的关联模型,并进行了三维壁温分布计算分析。

利用所拟合的屏式过热器炉内外壁温的关联模型及炉外可长久保留的测点测量出的温度t0,可以预测发生超温管段的炉内温度。

此外,利用该模型还可验证屏式过热器三维管壁温度计算程序结果的可靠性。

伴随着锅炉蒸汽参数提高及容量增大,过热器和再热器系统成为大容量锅炉本体设计中必不可少的受热面,这两部分受热面内工质的压力和温度都很高,且大多布置在烟温较高的区域,受热面温度接近管材的极限允许温度。

锅炉容量的日益增大,使过热器和再热器系统的设计和布置更趋复杂。

在炉膛出口以及各高温受热面进口截面上,烟气速度及烟温的分布偏差越来越大,使与过热器并列屏片和同屏的各个并列管间的吸热偏差及管壁所承受的壁温差也越来越大。

由于蒸汽流经管内温度不断升高,而管外的烟气温度沿烟道横截面分布不均,且沿烟气流向在不断传热,因而管内各处温度都有不同,使得有的管段温度高于整个管内的平均温度,这也是高温受热面管过热或爆管的主要原因。

要进行大型锅炉高温受热面管壁的监测和寿命预测,必需获得管子各处的温度分布。

在现有测试条件下,还无法对高温受热面炉内壁温进行长期实时监测,只能通过测定炉外壁温去推定炉内壁温。

为此,需要进行锅炉过热器内外壁温对比试验,并利用试验数据进行屏过的壁温计算。

一、试验方案炉内壁温测量及炉内外壁温对比试验需要选定过热器不同管排及内外圈管子,在其上面安装炉内壁温测点,在各种典型工况下进行炉内壁温测量及炉内外壁温对比试验,得到炉内管壁温度分布。

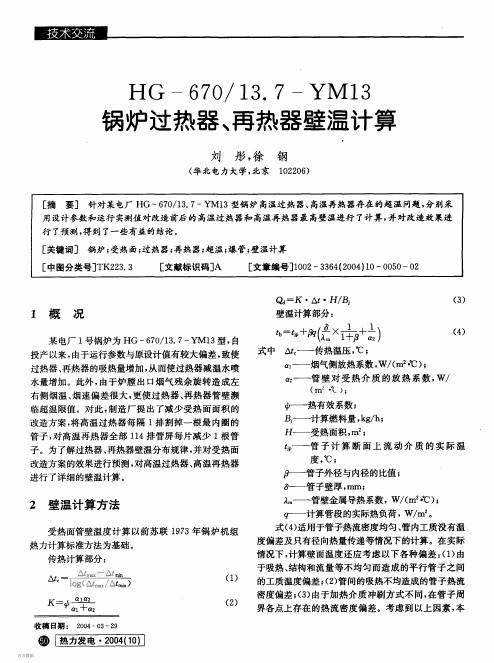

HG-670-13.7-YM13锅炉过热器、再热器壁温计算

拌 热散漫系数。 —

高温过热器冷段A点 高温过热器冷段B点 高温过热器热段 B点 高温过热器热段 C 点 高温再热器 E点 高温再热器F 点

月 八j 任

:

内0

J 口 J

舟匕 左

‘

o

‘

扁b

洲 . 幻 , 二

7 0

5 22 5. 9

55 2 6 .0

3 计算结果

过热器管圈结构如图 1 所示。冷段过热器出口为 A点, 热段过热器出口为 C点。考虑冷、 热段的蒸汽 流向和受热条件, 根据前面的超温原因分析, 对热段过 热器分别计算了最易超温的B C两点壁温, , 对冷段过 热器管圈计算了最易超温的A, B两点的壁温。 再热器管圈结构如图 2 所示。考虑其蒸汽流向和

函 1力 电・ 0 1 { 热 发 240 0 ()

万方数据

文壁温计算采用如下公式:

“ z U 'Cx 1R a 一i L m\ 入+下 2 p }j ; T f ( T la m )

式中

_二

‘; . ,

, , 1 ,1\ s、

() 5

表 1 设计工况下受热面改造前后高温过热器和 高温再热器最商盈温 ℃

沿炉膛宽度吸热偏差的分布规律〔7动力工程,99 1. 19,

( 0 :7 一3 8 1)35 7.

】力 电・ 0 1 { 热 发 240 毋 0 ()

万方数据

的壁温 。

5 97 7. 7

509 3.3 530 5.5

55 8 6. 9

5 50 2. 0

544 4.6

AI } 点 门 瞧

4 结

论

圈 1 过热器管圈结构及计算点位里 A 点I自 f F A

() 1 壁温计算结果表明, 设计工况下高温过热器 和高温再热器是安全的, 但余量不大。 () 2 实际运行情况与设计工况有较大差异, 残余

8高温过热器结构尺寸和热力计算

热系数

a1

w/(m2· (αd+αf)* ℃)

热有效度

37

系数

查赵翔《锅炉课程设计》附录三表Ⅶ

w/(m2·

38 传热系数 k

℃)

ψα1α2/(α1+α2)

39 较小温差 △tx

℃

θ"-t"

40 较大温差 △td

℃

θ'-t'

若△td/△tx<1.7则 △t=0.5*(△td+△tx);若

41 平均温差 △t

过热器吸

7

热量

Qgr

炉顶附加

kj/kg

受热面吸

8

热量

Qldfj

kj/kg

水冷壁附

假定

加受热面

9

吸热量

Qslbfj

kj/kg

假定

炉膛及后

屏 对过热

器辐射热

10

量

Qfp"

kj/kg

炉顶吸收

11

辐射热量 Qfjdfj

kj/kg

由后屏热力计算得 Qfp"Aldfj/(Aldfj+Aslbfj+Ajsgr)

水冷壁吸

水冷壁附

加受热面

13

积

Aslbfj

序号 1 2 3 4 5

名称 烟气进口

温度 烟气进口

焓

蒸汽进口 焓

蒸汽进口 温度

蒸汽出口 温度

符号 θ1 H1 h1 t1 t"

单位

计算公式或数据来源

mm

结构设计知

mm

结构设计知

mm

结构设计知

根

结构设计知

排

顺流 顺列

过热器运行问题-热偏差及壁温计算

第二节 过热器壁温计算锅炉过热器、再热器爆管是造成火电机组非正常停机的重要原因之一,严重影响了火电机组的安全、经济运行,而且过热器、再热器管的失效在大型电站中具有一定的普遍性。

过热器的失效类型主要有短期超温、长期超温、氧化减薄、高温腐蚀等,诸多失效形式均与过热器壁温状况有着直接或间接的关系。

对于工作在高温状态下的过热器、再热器而言,控制其管壁超温是运行中的首要任务。

一、温度计算公式过热器和再热器受热面管子能长期安全工作的首要条件是管壁温度不能超过金属最高允许温度。

过热器和再热器管壁平均温度的计算公式为:max q t t t gz g b μ+∆+=β()⎥⎦⎤⎢⎣⎡++λβδα112 式中 b t —管壁平均温度,ºC ;gz t —管内工质的温度,ºC ;gz t ∆—考虑管间工质温度偏离平均值的偏差,ºC ;μ—热量均流系数;β—管子外径与内径之比;m ax q —热负荷最大管排的管外最大热流密度,kw/m 2;2α—管子内壁与工质间的放热系数,kw/m 2.ºC ;δ—管壁厚度,m ;λ—管壁金属的导热系数,kw/m..ºC 。

二、壁温影响因素(1)工质温度:过热器和再热器任何部位的管壁超温都会威胁到整台机组的安全,为了使整台机组的过热器、再热器壁温不超温,运行中整体汽温的保持是非常重要的。

除此之外,各平列出口的工质温度差别越小对过热器、再热器的壁温安全越有利;(2)热偏差:壁温最高的位置是热偏差最大的位置。

当过热器、再热器温度处于正常水平时,但整个区域存在诸多不均匀因素,也会造成过热器、再热器局部壁温过高,影响过热器、再热器的安全性;第二节 过热器热偏差一、热偏差概念从上式可,管内工质温度和受热面热负荷越高,管壁温度越高;工质放热系数越高,管壁温度越低。

由于过热器和再热器中工质的温度高,受热面的热负荷高,而蒸汽的放热系数较小,因此过热器和再热器是锅炉受热面中金属工作温度最高、工作条件最差的受热面,管壁温度接近管子钢材的最高允许温度,必须避免个别管子由于设计不良或运行不当而超温损坏。

第二十三章受热面管壁温度计算第二十三章受热面管壁温度计算

一、均匀受热光管的管壁温度图23-1 锅炉受热管壁温变化图23-5 膜式水冷壁管结构膜式水冷壁鳍片管正面壁温的确定与光管的相同,其均流系数按前述方法确定也具有足够的精确性。

鳍片顶端的温度按下式确定:d t d g hf qt t K t =+∆gt 鳍片根部的温度max 2211g g t t t q δβμλβα⎛⎫=+∆++ ⎪+⎝⎭23.2 壁温校核点工质温度的确定在校核管组中偏差管某一截面的管壁温度时,校核点的工质温度等于该管组计算截面的工质平均温度加上计算管的温度偏差。

gz t t t ∆组件内计算截面处工质的平均温度,t (1)对亚临界压力锅炉的蒸发受热面取其等于工质的饱和温度;(2)对于超临界压力锅炉的水冷壁、过热器、再热器、省煤器和过渡区则按计算确定。

若校核点为管组的出口截面,则工质平均温度等于该管组的出口温度,可由热力计算取用。

x i i i '=+∆若校核点为管组中任一中间点,则其平均温度按计算截面的比焓计算:i 一、炉膛水冷壁炉膛水冷壁计算管组中,从进口到计算截面区段的工质平均焓增为:()zjl f g bqdx km q A i q ηηη∆=∑二、屏及对流受热面计算管组中,从进口到计算截面区段的工质焓增为:zjk j qdx m B Q i q η∆=d fqd qd qdQ Q Q =+qd Q :计算区段每公斤燃料的吸热量dqd Q :计算区段的对流吸热量和管间辐射吸热量。

f qd Q :计算区段从炉膛或相邻气室的辐射吸热量(1) 计算管段从炉膛、屏间气室或空气室的辐射吸热量f f f qdjq A Q B =(2) 计算管段对流和管间辐射的吸热量可由下式确定:f qdd qd jKA t Q B ∆=:计算区段的平均温压。

qd t ∆计算管温度偏差:max t t t∆=-计算管校核点处的工质温度按焓值计算。

max t max i max 1rl jg xsl i i i ηηη⎛⎫=+-∆ ⎪⎝⎭rl η:热力不均匀系数。

换热器壁温计算书

换热器壁温计算书在热工领域中,换热器壁温是一个重要的参数,它用于评估换热器的工作状态和性能。

换热器壁温是指换热器内壁的温度分布情况,它直接影响着换热器的换热效果和运行安全性。

换热器壁温的计算方法是通过热传导定律来推导得出的。

热传导定律表明,热量在物体内部的传导是由温度梯度驱动的,即热量从高温区向低温区传递。

换热器内部的温度分布是一个复杂的问题,但可以通过一些简化的假设和数学模型来进行计算。

我们需要确定换热器内部的热传导方程。

在换热器中,热量的传导主要是通过换热器壁面和流体之间的热传导来实现的。

根据热传导定律,我们可以得到下面的热传导方程:∂(k∇T)/∂x = ρCp∂T/∂t其中,k是换热器壁材料的热导率,T是换热器壁面的温度,x是壁面的坐标,ρ是壁材料的密度,Cp是壁材料的比热容,t是时间。

为了简化计算,我们可以假设换热器壁面的温度分布是一维的,即仅与壁面坐标x有关。

在这种情况下,上述的热传导方程可以进一步简化为:d²T/dx² = (ρCp/k) * ∂T/∂t这个方程描述了换热器壁面温度的分布情况。

为了解决这个方程,我们需要给定边界条件和初始条件。

边界条件是指在换热器壁面的两个边界上的温度值。

通常情况下,一个边界是与流体接触的表面,另一个边界是与环境接触的表面。

这些温度值可以通过实际测量或者其他途径得到。

初始条件是指在开始计算时换热器壁面的温度分布情况。

通常情况下,可以假设初始条件为均匀的温度分布。

有了边界条件和初始条件,我们就可以使用数值方法来求解上述的热传导方程。

常用的数值方法包括有限差分法、有限元法和有限体积法等。

这些方法可以将热传导方程离散化为一系列代数方程,然后通过迭代求解得到换热器壁面的温度分布。

在实际计算中,我们还需要考虑换热器壁面的热辐射和对流传热等因素。

这些因素可以通过引入辐射传热和对流传热的模型来进行计算。

例如,辐射传热可以通过斯特藩-波尔兹曼定律来描述,对流传热可以通过牛顿冷却定律来描述。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高温过热器管材及壁温计算

附录A高温过热器管材及壁温计算点示意图

附录B高温过热器壁温计算汇总

高温过热器壁温计算汇总

序号管子编号

截

面

编

号

管子规

格

材料最高平均管壁温度℃

mm/ MCR

高加

全切

75%

定压

75%

滑压

1 第1根管子 1 φ54×

7.5

T91

567

.8

565.

562.

2

563.

9

2 第2~5根管子

中第2根

2

φ51×

7.5

12Cr2Mo

WVTiB

548

.3

545.

6

548.

3

548.

3

3 第6根管子 3 φ51×

7.5

12Cr2Mo

WVTiB

526

.7

522.

2

526.

1

525.

6

4 第1根管子 4 φ54×

7.5

TP-347H

598

.3

602.

2

595.

596.

7

5 第2,3,6根管

子中第2根

4

φ51×

7.5

TP-347H

561

.1

560.

2

595.

596.

7

6 第4,5根管子

中第4根

4

φ51×

7.5

T91

540

.6

537.

2

539.

4

560.

7 第1根管子 5 φ54×

7.5

TP-347H

553

.3

544.

4

557.

8

557.

8

8 第2,3,6根管

子中第6根

5

φ51×

7.5

TP-347H

583

.9

583.

9

575.

6

577.

8

9 第4.5根管子

中第4根

5

φ51×

7.5

T91

544

.4

541.

7

542.

8

543.

3

1 0 第6根管子 6

φ51×

7.5

TP-347H

539

.4

536.

7

53

6.7

536.

7

1 1 第2,3根管子

中第3根

7

φ51×

7.5

TP-347H

548

.9

547.

8

550.

548.

3

1 2 第1根管子8

φ54×

7.5

TP-347H

570

.6

574.

4

572.

8

573.

3

1 3 第2、3根管子

中第3根

8

φ51×

7.5

T91

563

.3

564.

4

560.

561.

1

1 4 第4、5根管子

中第4根

8

φ51×

7.5

T91

554

.4

553.

9

550.

550.

6

1 5 第6根管子9

φ51×

7.5

T91

557

.2

557.

2

551.

1

551.

7

1 6 第1根管子9

φ54×

7.5

TP-347H

565

.6

568.

9

568.

3

568.

3

1 7 第2,3根管子

中第3根

9

φ51×

7.5

T91

565

.0

566.

7

561.

7

562.

2

1 8 第4.5根管子

中第4根

9

φ51×

7.5

T91

558

.3

558.

3

553.

9

555.

1 9 第6根管子9

φ51×

7.5

T91

558

.9

560.

552.

8

553.

9

2 0 第6根管子10

φ51×

7.5

T91

557

.8

558.

9

551.

7

552.

2

2 1 第1根管子11

φ54×

7.5

TP-347H

568

.3

572.

2

570.

6

570.

6

2 2 第2,3根管子

中第根

11

φ51×

7.5

T91

565

.6

567.

2

561.

7

562.

2

2 3 第4.5根管子

中第4根

11

φ51×

7.5

T91

556

.7

556.

7

551.

7

552.

2

2 4 第6根管子11

φ51×

7.5

TP-347H

561

.1

562.

2

553.

9

555.

2 5 第1根管子12

φ54×

7.5

TP-347H

570

.6

574.

4

572.

2

572.

8

2 6 第2,3根管子

中第3根

12

φ51×

7.5

T91

570

.6

572.

8

566.

1

566.

7

2 7 第4,5根管子

中第4根

12

φ51×

7.5

T91

564

.4

565.

6

559.

4

560.

6

2 8 第6根管子12

φ51×

7.5

TP-347H

615

.0

620.

6

601.

1

603.

9

2 9 第6根管子13

φ51×

7.5

TP-347H

563

.9

565.

6

556.

1

556.

7

3 0 第1根管子14

φ51×

7.5

TP-347H

580

.0

585.

580.

581.

1

3 1 第2,3根管子

中第3根

14

φ51×

7.5

T91

572

.8

575.

567.

2

567.

8

3 2 第4,5根管子

中第4根

14

φ51×

7.5

T91

562

.8

564.

4

557.

8

558.

3

3 3 第6根管子14

φ51×

7.5

T91

566

.7

568.

9

557.

8

558.

9。