管壳式换热器传热计算示例(终)-用于合并

PPT-7-管壳式换热器设计计算实例

t fi t f 0

所以,只要 o 1 就可以起到强化换热的效果。 由于β值常常远大于1,而使η0β的值总是远大于1,这就

使肋化侧的热阻显著减小,从而增大传热系数的值。

32

ln( d o d i ) 2 l

28

上面三式相加

l t fi t fo

do 1 1 1 ln hi d i 2 d i ho d o

对外侧面积而言得传热系数的定义式由下式表示:

k ko 1 do d d 1 o ln o hi di 2 di ho

10

1 构造和工作原理

翅片管热交换器可以仅由一根或若干根翅片管组成,如室内取 暖用翅片管散热器;也可再配以外壳、风机等组成空冷器型式 的热交换器。

11

主要换热元件是翅片管,由基管和翅片组成。

翅片管的类型和选择

对翅片管的要求:良好的传 热性能、耐温性能、耐热冲 击能力(如介质热负荷不稳 定)及耐腐蚀能力,易于清 除尘垢,压降较低。

13

常见的翅片管形式

•

14

翅片管因制造方法不同而使其在传热性能、机械性能等方面有一定的 差异。按制造方法分有整体翅片、焊接翅片、高频焊翅片和机械连接 翅片。

整体翅片:由铸造、机械加工或轧制而成,翅片与管子一体,无接触 热阻,强度高,但要求翅片与管子同种材料。如低压锅炉的省煤器就 是采用整体翅片。 焊接翅片:用钎焊或氩弧焊等工艺制造,可使用与管子不一样的材料。 由于它制造简单、经济且具有较好的传热和机械性能,故已广泛应用, 主要问题是焊接工艺的质量。 高频焊翅片:利用高频发生器产生的高频电感应,使管子表面与翅片 接触处产生高温而部分熔化,同通过加压翅片与管子连成一体而成。 这种连接方法无焊剂、焊料,制造简单,性能优良。

管壳式换热器传热面积初步计算模板

有效平均传热温差 平均传热面积Am 管内壁传热面积A1 管外壁传热面积A2 总传热系数 传热面积 总传热系数 传热面积 管程基本参数

2 1340 1312 14879 486525

名

称

0.020

304 16.3 正三角形排列 0.025 0.032 0.002 管程流体物性参数 称 数 水 50 980 4186 0.0000846 0.54 ℃ kg/m³

管壳式换热器初步计算

本计算适用于两流体无相变且逆流过程的计算,熔盐走壳程,管程流体根据需要选择。 浅蓝色区域需要输入数值,其他区域不得擅自修改。 工艺参数 名 称 壳 程 管 水 2 230 0.2 Re<20000 Re>20000 1263 壳程基本参数 名 当量直径 称 数 据 单 位 m 管子材质 管材导热系数 管子排列方式 管外径 相邻两管的中心距 管子壁厚 壳程流体物性参数 名 物料名称 定性温度 密度ρ 比热Cp 粘度μ 导热系数λ 壁温粘度μ 称 数 据 单 位 ℃ 名 物料名称 定性温度 kg/m³ 密度ρ

J/kg.℃

据

单 位

二元熔盐 230 1992 1447 0.00637 0.499

pa.s pa.s

粘度μ

pa.s w/m.℃

0326

J/kg.℃ 比热Cp

程

单 位 kg/s 60 ℃ ℃ m/s W/㎡.℃

名 总热负荷

称

数

据

单 位 w ℃ ㎡ ㎡ ㎡ W/㎡.℃ ㎡ W/㎡.℃ ㎡ 单 位 w/m.℃ m m m

物料名称 流体流量 进/出口温度 进/出口压力 流体流速 对流传热系数 雷诺数Re

二元熔盐 230 40

167440 180 0.072 0.066 0.079 1133 0.8219282 1114 0.8357835 数 据

换热器设计计算范例

管壳式换热器又称列管式换热器列管式换热器的设计和选用的计算步骤设有流量为m h的热流体,需从温度T1冷却至T2,可用的冷却介质入口温度t1,出口温度选定为t2。

由此已知条件可算出换热器的热流量Q和逆流操作的平均推动力。

根据传热速率基本方程:当Q和已知时,要求取传热面积A必须知K和则是由传热面积A的大小和换热器结构决定的。

可见,在冷、热流体的流量及进、出口温度皆已知的条件下,选用或设计换热器必须通过试差计算,按以下步骤进行。

◎初选换热器的规格尺寸◆ 初步选定换热器的流动方式,保证温差修正系数大于0.8,否则应改变流动方式,重新计算。

◆ 计算热流量Q及平均传热温差△t m,根据经验估计总传热系数K估,初估传热面积A 估。

◆ 选取管程适宜流速,估算管程数,并根据A估的数值,确定换热管直径、长度及排列。

◎计算管、壳程阻力在选择管程流体与壳程流体以及初步确定了换热器主要尺寸的基础上,就可以计算管、壳程流速和阻力,看是否合理。

或者先选定流速以确定管程数N P和折流板间距B再计算压力降是否合理。

这时N P与B是可以调整的参数,如仍不能满足要求,可另选壳径再进行计算,直到合理为止。

◎核算总传热系数分别计算管、壳程表面传热系数,确定污垢热阻,求出总传系数K计,并与估算时所取用的传热系数K估进行比较。

如果相差较多,应重新估算。

◎计算传热面积并求裕度根据计算的K计值、热流量Q及平均温度差△t m,由总传热速率方程计算传热面积A0,一般应使所选用或设计的实际传热面积A P大于A020%左右为宜。

即裕度为20%左右,裕度的计算式为:某有机合成厂的乙醇车间在节能改造中,为回收系统内第一萃取塔釜液的热量,用其釜液将原料液从95℃预热至128℃,原料液及釜液均为乙醇,水溶液,其操作条件列表如下:表4-18 设计条件数据试设计选择适宜的列管换热器。

解:(1) 传热量Q 及釜液出口温度a. 传热量Q以原料液为基准亦计入5%的热损失,按以下步骤求得传热量Q 。

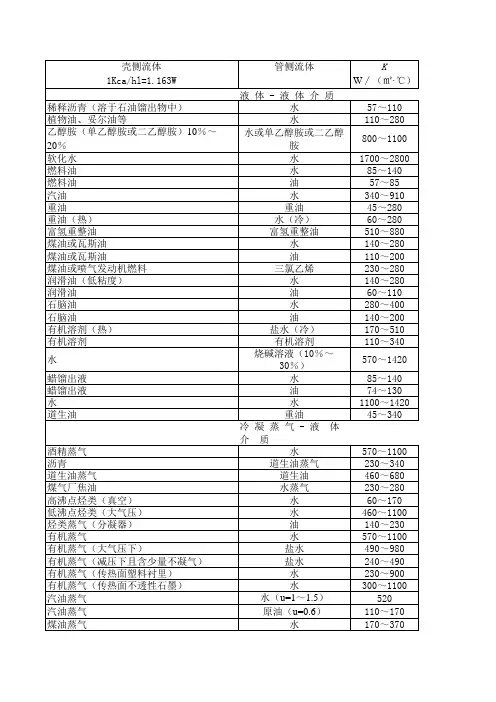

管壳式换热器总传热系数的大致范围

管侧流体

K

W∕(㎡· ℃)

液 体 - 液 体 介 质 稀释沥青(溶于石油馏出物中) 水 57~110 植物油、妥尔油等 水 110~280 乙醇胺(单乙醇胺或二乙醇胺)10%~20% 水或单乙醇胺或二乙醇胺 800~1100 软化水 水 1700~2800 燃料油 水 85~140 燃料油 油 57~85 汽油 水 340~910 重油 重油 45~280 重油(热) 水(冷) 60~280 富氢重整油 富氢重整油 510~880 煤油或瓦斯油 水 140~280 煤油或瓦斯油 油 110~200 煤油或喷气发动机燃料 三氯乙烯 230~280 润滑油(低粘度) 水 140~280 润滑油 油 60~110 石脑油 水 280~400 石脑油 油 140~200 有机溶剂(热) 盐水(冷) 170~510 有机溶剂 有机溶剂 110~340 水 烧碱溶液(10%~30%) 570~1420 蜡馏出液 水 85~140 蜡馏出液 油 74~130 水 水 1100~1420 道生油 重油 45~340 冷 凝 蒸 气 - 液 体 介 质 酒精蒸气 水 570~1100 沥青 道生油蒸气 230~340 道生油蒸气 道生油 460~680 煤气厂焦油 水蒸气 230~280 高沸点烃类(真空) 水 60~170 低沸点烃类(大气压) 水 460~1100 烃类蒸气(分凝器) 油 140~230 有机蒸气 水 570~1100 有机蒸气(大气压下) 盐水 490~980 有机蒸气(减压下且含少量不凝气) 盐水 240~490 有机蒸气(传热面塑料衬里) 水 230~900 有机蒸气(传热面不透性石墨) 水 300~1100 水(u=1~1.5) 汽油蒸气 520 原油(u=0.6) 汽油蒸气 110~170 煤油蒸气 水 170~370 煤油或石脑油蒸气 油 110~170 石脑油蒸气 水 280~430 水蒸气 供给水 2300~5700

换热器、热网加热器计算示例

管壳式换热器选型计算书编写:张景富西安协力动力科技有限公司二零一零年九月十三日一、换热器的工艺计算及工艺条件现在从一台管壳式换热器工艺计算过程来体现工艺条件内容: 1.设计参数 壳程:工作介质:蒸汽、水 Ps=0.2Mpa 蒸汽流量135m 3/h 进口温度:135℃ 出口温度:90℃ 管程:工作介质:含碱水 Pt=0.3Mpa 水流量300m 3/h 进口温度:80℃ 出口温度:110℃ 液体比重:1.25 比热:0.85~0.86 2.工艺计算冷源:q=300m 3 比重:γ=1.25g/cm 3 比热c=0.86J/kg ·℃ T1=135℃ T2=135℃ t1=80℃ t2=110℃ 取a c =2000kcal/㎡·h ·℃ a h =10000kcal/㎡·h ·℃ 换热管规格:φ19×1 其内径d1=0.017m 外径d2=0.019m 中径dm=0.018m 壁厚δ=0.001m金属导热系数λ=17.0 w/m ·h ·℃=17.0/1.16222=14.6 kcal/㎡·h ·℃ (1)传热系数K取传热系数K=1400kcal/㎡·h ·℃ (2)平均温差Δt m (按逆流状态计算)(3)传热面积FC 4.1680-90110-135ln 80)-90(110)-135(1221ln )12()21(lnt 2121︒=-=-----=∆∆∆-∆=∆t T t T t T t T t t t t m 2m 42116.4140080)-(11086.01250300tm K t1)-(t2c q F =⨯⨯⨯⨯=∆⨯⨯⨯⨯=γC h m kcal d dm d dm K h c ︒=+⨯+⨯=++=2/7.14436.14001.010000019.0018.02000017.0018.012111λδαα(4)管子根数n (管长L=6m )(5)程数N 单程流速管壳换热器中换热管内水的流速为0.7~1.5m/s N=1.5/0.313=4.79,可以选择Ⅳ程标准DN1000 Ⅳ程换热器,φ19×1的管子,n=1186根,L=6000mm 传热面积F=425㎡推荐设备材质:管程316L 壳程16MnR (6)换热器壁温的计算a.壳程的壁温:由于有保温,可以取蒸汽的平均温度 Tm=1/2(135+90)=112.5℃b.换热管的壁温估算:热流侧Tm=112.5℃ 冷流侧tm=1/2(80+110)=95℃ 换热管的壁温:(7)换热器接管的计算 (a )壳程蒸汽进口 蒸汽流速一般取15~20m/s进蒸汽截面A=135/(15×3600)=2.5×10-3㎡ 接管内径进汽管取φ76×4(DN65) (b )管程进出管管程流动的是含微量碱的水溶液,当P ≤0.6Mpa 时,其流速为1.5~2.5m/s11736019.04212F n =⨯⨯=⨯⨯=ππL d sm nd /313.01173017.04300/36004q221=⨯⨯=⨯⨯=ππωCa a t t c c m t ︒=+⨯+⨯=++=6.10920001000020009510000112.5a a T n n m mAd 564.0105.2443=⨯⨯==-ππ进出管流通截面A=300/(2.5×3600)=0.0333㎡ 接管内径取φ219×6(DN200) 3.提条件设计参数表及管口表设计数据注:管程材质为不锈钢316L ,管板材质为16MnR/316L ,φ1130,b=52。

管壳式换热器热力计算

(3)温差修正系数FT 在错流和折流换热器中,温度分布情况相当复杂,可按(2) 中公式计算出逆流的平均温度差,然后乘以修正系数,即 可计算有效平均温差Δtm; Δtm=FTΔtlm

式中 Δtlm——逆流时的对数平均温度差,℃; FT——温差修正系数 (查换热器设计手册中图1-3-6 取得)。

2.对流传热膜系数

(1)算术平均温度差

Δtm1= (Δt1+ Δt2)/2 (2)对数平均温度差

Δtm2= (Δt2- Δt1)/ln (Δt2 / Δt1) 式中 Δtm2——较大的温度差;

Δtm1——较小的温度差。 当Δtm1/ Δtm2<2时,采用算术平均温度差,否则采用对数 平均温度差。在计算平均温度差时,对无相变的对流传热, 逆流的平均温度差大于并流的平均温度差,因而在工业设 计中在工业设计中,在满足工艺条件的情况下,通常选用 逆流。

2.1无相变对流传热的传热膜系数

(1) 管内传热膜系数 流体在管内流动,其流动阻力和传热膜系数与流体在管 内的流动状态有关,流动状态以雷诺数大小来区分。

(1.1)湍流 Re>10000 对于低粘度流体(μi<2μa, μa为常温下水的粘度),可用

αi=0.023λi/ diRei0.8Prin 应用范围:Re>10000,0.7<Pr<120,L/di>60。 当L/di>60时,应将上式乘以[1+(di/L)0.7]进行修正。

奴塞尔特数

Nu=hL/ λ,其中h、L、λ分别为流体的传热系数、特征 长度与导热系数。代表了长度与热边界岑厚度之比,表征 了流体对流换热能力的大小。

1.稳态传热方程

热流体将热量通过某固定面传给冷流体成为传热,稳态传热 的基本方程为:Q=KAΔtm

管壳式换热器传热计算示例终 用于合并

Pa;

取导流板阻力系数:

;

导流板压降:

壳程结垢修正系数: 壳程压降:

Pa ;(表 3-12)

管程允许压降:[△P2]=35000 Pa;(见表 3-10) 壳程允许压降:[△P1]=35000 Pa;

△P2<[△P2] △P1<[△P1] 即压降符合要求。

Pa;

(2)结构设计(以下数据根据 BG150-2011)

m2; 选用φ25×2、5 无缝钢管作换热管; 管子外径 d0=0、025 m; 管子内径 di=0、025-2×0、0025=0、02 m; 管子长度取为 l=3 m; 管子总数:

管程流通截面积:

取 720 根 m2

管程流速: 管程雷诺数: 管程传热系数:(式 3-33c)

m/s 湍流

6)结构初步设计: 布管方式见图所示: 管间距 s=0、032m(按 GB151,取 1、25d0); 管束中心排管的管数按 4、3、1、1 所给的公式确定:

结构设计的任务就是根据热力计算所决定的初步结构数据,进一步设计全部结构尺寸, 选定材料并进行强度校核。最后绘成图纸,现简要综述如下:

1) 换热器流程设计 采用壳方单程,管方两程的 1-4 型换热器。由于换热器尺寸不太大,可以用一台,未考虑 采用多台组合使用,管程分程隔板采取上图中的丁字型结构,其主要优点就是布管紧密。 2)管子与传热面积 采用 25×2、5 的无缝钢管,材质 20 号钢,长 3m,管长与管径都就是换热器的标准管子 尺寸。 管子总数为 352 根,其传热面积为:

3)传热量与水热流量

取定换热器热效率为η=0、98; 设计传热量:

过冷却水流量:

; 4)有效平均温差 逆流平均温差:

根据式(3-20)计算参数 p、R: 参数 P:

换热器的计算举例

换热器的计算举例换热器是一种常见的热交换设备,用于在流体之间传递热量。

它在许多工业过程中发挥着重要的作用,例如化工、石油、食品加工、制药等。

以下是一个计算换热器的例子,以说明如何确定换热器的工作参数和尺寸。

假设我们需要设计一个换热器来将热水从80°C降低到60°C,并且需要将冷水从20°C加热到40°C。

我们已经知道热水的流量为1,000升/小时,冷水流量为800升/小时。

步骤1:确定热水和冷水的进出口温度差首先,我们需要确定热水和冷水的温度差。

在本例中,热水的进口温度为80°C,出口温度为60°C,所以温度差为20°C。

同样,冷水的温度差为20°C。

步骤2:计算热水和冷水的热量热水的热量可以通过以下公式计算:Q=m×c×ΔT其中,Q代表热量,m代表质量,c代表比热容,ΔT代表温度差。

在本例中,热水的质量可以通过以下公式计算:m=流量×密度已知热水的流量为1,000升/小时,那么质量可以通过将流量转换为千克/小时来计算:m=1,000千克/立方米×1立方米/1,000升×1,000升/小时=1千克/小时热水的密度可以通过查找热水的性质表来获取,假设为1千克/立方米。

热水的比热容可以通过查找热水的性质表或使用常见物质的比热容来估计,假设为4.18千焦尔/千克•摄氏度。

因此,热水的热量可以计算为:Q热水=1千克/小时×4.18千焦尔/千克•摄氏度×20°C=83.6千焦尔/小时同样地,可以使用相同的方法计算冷水的热量。

冷水的流量为800升/小时,质量为0.8千克/小时(假设冷水的密度为1千克/立方米),比热容为4.18千焦尔/千克•摄氏度。

因此,冷水的热量为:Q冷水=0.8千克/小时×4.18千焦尔/千克•摄氏度×20°C=66.88千焦尔/小时步骤3:计算换热器的传热面积传热面积是换热器设计中的关键参数,它决定了换热器的尺寸。

管壳式换热器热力计算

管壳式换热器热力计算管壳式换热器是一种常见的换热设备,广泛应用于化工、石油、电力等行业中。

它由管束(包括管子和管板)和壳体组成,并通过管板将管子固定在壳体上。

在换热过程中,热媒流体在管内流动,冷媒流体在壳侧流动,两种流体通过壳体和管道之间的壳壳换热器进行热量传递。

因此,热力计算对于管壳式换热器的设计和运行至关重要。

管壳式换热器的热力计算主要包括确定整个系统的热量传递量和热阻。

其中,热量传递量是指在单位时间内通过换热器的热量,而热阻则是指媒体在传递热量过程中所遇到的阻力。

在进行热力计算时,需要根据具体的工况参数,采用一定的算法和理论来计算热量传递量和热阻。

首先,需要确定管壳式换热器的传热面积。

传热面积是传热的关键因素,它决定了热量传递的效率。

传热面积的计算公式为:A=π*D*L*N其中,A表示传热面积,D表示管子的外径,L表示管子的有效长度,N表示管子的数量。

然后,需要计算传热系数。

传热系数是指在单位时间内传递的热量和温度差之间的比值。

计算传热系数需要考虑媒体的物性参数,包括流体的粘度、导热系数、比热容等。

传热系数的计算公式为:U = 1 / (1 / hi + δ / λ + 1 / ho)其中,U表示传热系数,hi表示内层传热系数,δ表示管道壁厚度,λ表示管道壁材料的导热系数,ho表示外层传热系数。

接下来,需要确定壳侧和管侧流体的温度差。

壳侧流体的温度差可以通过流体的进出口温度差来计算,管侧流体的温度差可以通过管内流体进行热力平衡计算得到。

最后,根据所得的参数,可以计算热量传递量和热阻。

热量传递量的计算公式为:Q = U * A * ΔTlm其中,Q表示热量传递量,ΔTlm 表示对数平均温差。

而热阻的计算公式为:R=1/U*A其中,R表示热阻,U表示传热系数,A表示传热面积。

通过以上的热力计算,可以确定管壳式换热器的传热性能和热力参数,为正确选择和设计换热器提供依据。

在实际应用中,还需要考虑到其他因素,如压力损失、换热器的结构、材料选择等。

管壳式换热器换热面积-换热器设计手册

式中:T 1=98℃T 2=74℃Cp,h=0.3J/(kg ℃)m h =100834kg/sWd=0.01905m αo =40W/(m 2.℃)r o =0.0005(m 2.℃)/W A o /A i =1.0112λw =48W/(m .℃)管壁材料的导热系数管外流体传热膜系数管内流体传管外流体污垢热阻管内流体换热管的外表传热面积与内表传热面积之比换热管的外表与换热器管内和管外的平均传热面积之比热负荷Q=20832000总传热系数K的计算换热管外径管壁热流体出口温度冷流体出热流体比热冷流体热流体质量流量冷流体质其中总传热系数K的计算公式如下:热负荷Q的计算热流体进口温度冷流体进本计算表格是基于《换热器设计手册》(钱颂文主编)中相关公式进行的计算Q=KA Δt mQ-热负荷,WK-总传热系数,W/(m 2.℃)A-换热器传热面积,m 2Δt m -进行换热的两流体之间的平均温度差,℃17.05W/(m 2.℃)Δt 2=51℃Δt 1=47℃0.922Δt 2=71℃Δt 1=27℃0.38Δt m =49Δt m =49Δt m =48.97277702Δt m =45.5089394(1)对于单壳程、双管程或者2n管程的管壳式换热器3、确定平均温度差(1)当Δt 1/Δt 2 <2 时且逆向流动时(2)当Δt 1/Δt 2 <2 时且并向流动时(3)当Δt 1/Δt 2 >2 时且逆向流动时(4)当Δt 1/Δt 2 >2 时且并向流动时4、确定温度修正系数较小端温差Δt 1/Δt 2=2、当换热器冷热流体并向流动时较大端温差较小端温差Δt 1/Δt 2=总传热系数K=1、当换热器冷热流体逆向流动时较大端温差P=0.281690141R=1.20.9825462m 25、根据P、R值查图,确定对应温度修正系数温度修正系数 F T =换热面积A=物料摩尔比比热容t 1=27℃H2O 27.42.02H243.6114.2t 2=47℃CH40.253.72N215.51.12Cp,c =2100J/(kg ℃)Ar 0.2 1.2CO210.861.1m c =496kg/s CO 2.181.12混合气体7.075276δ=0.000211m αi =45W/(m 2.℃)r i =0.0005(m 2.℃)/W A o /A m =1.005569流体传热膜系数内流体污垢热阻的外表传热面积与换热器管内和管外的平均传热面积之比管壁厚度流体出口温度冷流体比热流体质量流量定性温度在292℃流体进口温度计算的计算292℃时的物性数据粘度密度导热系数0.01920.01420.08990.1630.01810.7170.030.0282 1.2510.02280.0363 1.7820.01730.0272 1.9760.01370.0278 1.250.02260.0225。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

l/Di=3/= ,合理

布管示意图

弓形折流板弓高:

折流板间距:

m

折流板数量:

折流板上管孔直径由 GB151-2014 可确定为

折流板直径由 GB151-2014 可确定为

7)壳程换热系数计算

壳程流通面积:

根据式(3-61)中流体横过管束时流道截面积

Ac1

BDi1

do s

0.233 0.61

0.025 0.032

Pa·s;

℃;

;

查图 3-30 得管程摩擦系数: 管程数 : ; 管内沿程压降计算依据式(3-112):

回弯压降:

Pa (W=w.ρ)

Pa; 取进出口管处质量流速:WN2=1750 ㎏/㎡·s; (依据 ρw2<3300 取 进出口管处压降(依据 3-113):

;

w=1.822m/s)

管程结垢校正系数:

过冷却水进口温度 t1′=145℃; 过冷却水出口温度 t1〞=45℃; 过冷却水工作压力 P1=(表压) 冷水流量 G1=80000kg/h; 冷却水进口温度 t2′=20℃; 冷却水出口温度 t2〞=50℃; 冷却水工作压力 P2= Mpa(表压)。改为 冷却水工作压力 P2= Mp 2)定性温度及物性参数: 冷却水的定性温度 t2=( t1′+ t1〞)/2=(20+50)/2=35℃; 冷却水的密度查物性表得ρ2= kg/m3; 冷却水的比热查物性表得 Cp2= kJ/kg.℃ 冷却水的导热系数查物性表得λ2= W/m.℃ 冷却水的粘度μ2=×10-6 Pa·s; 冷却水的普朗特数查物性表得 Pr2=;

实取

5)管板

根据表 5-8 查取

管板上开孔数与孔间距与管排列应一致。

6)折流板

因为无相变,采用通用的弓形折流板。Q235 A 钢板。

拱高:h=140mm;

板间距:B=230mm;

板数:nB=12 块;

板厚:

( 依据 表 4-12);

卧式布置,水平切口流动方向。

7)拉杆

选取 Q235 A 钢, 12,共 8 根(依据表 5-10)

寸,选定材料并进行强度校核。最后绘成图纸,现简要综述如下:

1) 换热器流程设计

采用壳方单程,管方两程的 1-4 型换热器。由于换热器尺寸不太大,可以用一台,

未考虑采用多台组合使用,管程分程隔板采取上图中的丁字型结构,其主要优点是布管

紧密。

2)管子和传热面积

采用 25×的无缝钢管,材质 20 号钢,长 3m,管长和管径都是换热器的标准管 子尺寸。

;

管程压降:

11)壳程压降计算: 壳程当量直径:

m; 雷诺数:

;

查得壳程摩擦系数:λ1=;(图 3-34) 管束压降(公式 3-129):

Pa;

取进出口质量流速: 进出口管压降:

kg/m2·s;( ρw2<2200 取 WN2=1000 ㎏/㎡·s)

Pa;

取导流板阻力系数: ; 导流板压降:

Pa

壳程结垢修正系数: 壳程压降:

8)封头

根据压力容器设计规范采用材质为 Q235 的标准形状椭圆封头。在满足强度要求条件下,

取壁厚

;曲面高度:

D 为封头的平均直径;直边高度,

。

9)进、出管

(a)管程进、出口管

ρw2<3300 取 取 WN2=1750 ㎏/㎡·s,得进、出口流通面积为:

进出口管道直径:

取用: 114×4mm 的热轧钢管或水输送管。 (b)壳程进、出口管: ρw2<2200 取 取壳程浸出口管处质量流速 WN2=1000

管程流通截面积:

管程流速:

管程雷诺数:

管程传热系数:(式 3-33c)

取 720 根 m2 m/s 湍流

6)结构初步设计: 布管方式见图所示: 管间距 s=0.032m(按 GB151,取); 管束中心排管的管数按所给的公式确定:

取 20 根;

壳体内径:

Di=0.7m;

m取

长径比: 选定弓形折流板

管子总数为 352 根,其传热面积为:

3)管子排列方式 上图十字形走廊是为了装设分程隔板,故有壳程流体的泄漏和旁流的问题。共有

356 个管孔,其中 4 个为装设拉杆用。

4)壳体

壳体内径: 壳体厚度(式 6-1):

Hale Waihona Puke ;材质 Q235 A 钢;

tw<100℃ = C=2mm(厚度附加量 见 GB150) P=(p 为设计压力 要大于工作压力)

8)传热系数计算: 水侧污垢热阻:r2=0.000344m2.℃/w 管壁热阻 r 忽略 总传热系数:

传热系数比值 9)管壁温度计算:

管外壁热流密度:

,合理

W/m2.℃ 根据式(3-94a)计算管外壁温度:

℃

误差较核: ℃,误差不大;

10)管程压降计算: 根据式(3-94b)计算管内壁温度:

壁温下水的粘度: 粘度修正系数:

过冷水的定性温度

℃;

过冷水的密度查物性表得ρ1=976 kg/m3;

过冷水的比热查物性表得 Cp1=kg.℃;

过冷水的导热系数查物性表得λ1=m.℃;

过冷水的普朗特数查物性表得 Pr2

;

过冷水的粘度μ1=×10-6 Pa·s。

过冷水的工作压力 P1= Mpa(表压)

3)传热量与水热流量

取定换热器热效率为η=;

0.046

m2

壳程流速:

壳程质量流速: 壳程当量直径:

m/s; kg m2/s;

m; 壳程雷诺数:

;

切去弓形面积所占比例按 h/Di=查图 4-32 得为 壳程传热因子查 图 3-24 得为 js=20 管外壁温度假定值 tw1′=45℃ 壁温过冷水粘度 粘度修正系数:

根据式(3-62)计算壳程换热系数:

积为:

㎏/㎡·s,得进、出口流通面

管程进出口管径为:

取用 70×3mm 的热轧钢管或水输送管 10)其它: 容器法兰和进、出口法兰及底座均可根据设计规范取用或计算,热补偿计算参照本

章 5-5 节进行;

设计传热量:

过冷却水流量:

; 4)有效平均温差 逆流平均温差:

根据式(3-20)计算参数 p、R: 参数 P:

参数 R:

换热器按单壳程 2 管程设计,查图 3—8 得温差校正系数 Ψ=; 有效平均温差:

5)管程换热系数计算: 附录 10,初定传热系数 K0=400 W/m.℃; 初选传热面积:

m2; 选用φ25×无缝钢管作换热管; 管子外径 d0= m; 管子内径 di=×=0.02 m; 管子长度取为 l=3 m; 管子总数:

;(表 3-12)

管程允许压降:[△P2]=35000 壳程允许压降:[△P1]=35000

△P2<[△P2] △P1<[△P1] 即压降符合要求。

Pa;(见表 3-10) Pa;

Pa;

(2)结构设计(以下数据根据 BG150-2011)

结构设计的任务是根据热力计算所决定的初步结构数据,进一步设计全部结构尺

管壳式换热器传热设计说明书

设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程(表压),

壳程压力为(表压),壳程冷却水进,出口温度分别为 20℃和 50℃,管程过冷水进,出口 温度分别为 90℃和 65℃管程冷水的流量为 80t/h。 2、 设计计算过程: (1)热力计算 1)原始数据: