多晶硅还原炉电气系统的设计和应用

多晶硅还原炉的电气设备改进及国产化

多晶硅还原炉的电气设备改进及国产化一、序言随着近几年全球对可再生、清洁和安全能源的需求,推动了以多晶硅为产业基础的太阳能光伏发电产业的迅速发展,世界各国竟相建立多晶硅生产线,中国在这一轮新能源的产业开拓中也积极布局。

由于长期以来国外对中国在多晶硅生产技术方面的封锁,我国在相关技术装备制造、工艺技术突破及相关配套设备上存在着规模小、水平低、能耗大及可靠性差等缺点,这使得我国多晶硅生产线绝大部份均需要采购国外设备,设备采购以及设备维护的价格都非常昂贵,并且无法做到及时服务,影响整个产业的健康发展。

多晶硅还原炉加热控制系统是多晶硅生产的关键控制系统,关系到最终的产品质量及生产成本,英杰电气在多晶硅还原电气控制系统上进行了积极研发及实践,已有多套还原电源成功投运。

二、还原炉的特点及电源技术方案还原炉是还原系统的核心设备,内部硅棒串联形成负载,在整个还原过程中,存在以下特点:1、硅棒直径从Φ8增加到Φ150,电阻值从几十欧变为几十毫欧,在不考虑温度等其它因素影响的情况下,仅仅是直径的变化即导致负载电阻变化达400倍左右。

2、硅棒表面温度要维持1080℃,加热功率达100多千瓦~2000多千瓦;3、硅棒还原过程是一个连续长期的过程,运行时间达200多个小时,还原炉要求可靠性高,稳定性好。

因此,根据还原炉加热的工艺要求和以上3大特点,应用现代电力电子技术,实现对还原炉的加热电源设计应基于以下原则进行:1、由于硅棒电阻变化范围大,使得电压、电流变化范围宽,当采用晶闸管调压时,存在功率因数低及谐波电流大等问题,要从设计上考虑降低谐波、提高功率因数。

2、由于设备功率大,电能消耗非常大,在设计上要考虑较高的转换效率,提升设备节能水平。

3、由于设备长期大功率运行,设计上应保证高可靠性,提高产品平均无故障时间(MTBF)。

目前还原炉加热电源主要有3种控制方案:单层控制方案、叠层控制方案和直流控制方案。

1、单层控制方案这种控制方案是我国部份企业早期采用的传统控制方案,如图1,这种控制方式晶闸管触发角α在0-180°的范围内移相,当触发角α移相较大即深度调压时系统功率因数降低,并且存在较高的谐波,为了提高功率因数,减少谐 图1波,单层控制通常采用多抽头变压器或增加谐波治理和无功补偿装置,这样不仅增加了变压器制造难度,降低了可靠性,也会增加系统制造成本。

多晶硅还原系统及控制方法的改进

多晶硅还原系统及控制方法的改进摘要:改良西门子法是目前生产光伏级多晶硅的主流方法,随着国家提出“双碳”目标,光伏产业作为绿色能源的典型代表,对多晶硅的需求量迅速增加。

通过对作为核心设备之一的还原电源系统的改进,在提高多晶硅生产效率及产品质量的同时,降低了多晶硅还原炉供电系统的整体成本。

关键词:多晶硅、电源、启动、维持。

1引言多晶硅还原炉供电系统主要包括高压启动电源、功率电源,先采用高压启动电源依次对各硅芯进行高压击穿,再通过功率电源对硅芯进行持续加热。

传统还原电源系统中,由于高压启动电源只工作在对硅芯的打压击穿阶段,所配备的数量较少,单个还原炉需要生产的硅芯量多,对硅芯的打压击穿时间长。

申请号为201711405835.5,名称为《一种具备自启功能的多晶硅电源控制器实现方法》的专利,虽然对还原电源系统进行了改进,但仍存在高压启动回路不稳、高压启动击穿效率不高、主变压器输出电压较高使相关回路绝缘要求较高、自耦变压器高压易串入主变回路等诸多问题。

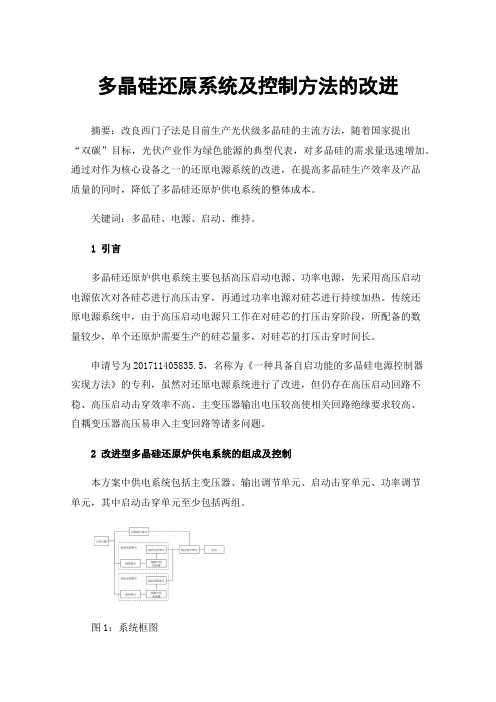

2改进型多晶硅还原炉供电系统的组成及控制本方案中供电系统包括主变压器、输出调节单元、启动击穿单元、功率调节单元,其中启动击穿单元至少包括两组。

图1:系统框图本文以6对棒供电系统电路原理图为例,硅芯分别用电阻R1~R6来示意,输出调节单元包括击穿切换开关K1~K3、维持切换开关K11~K15、功率开关QF1,功率调节单元A与单元B、启动击穿单元HV1和HV2的电气连接如下图所示。

图2:6对棒供电系统原理图当系统供电后,首先闭合K1,使硅芯R1、R2与两组启动击穿单元接通,并分别被HV1和HV2击穿;当硅芯R1、R2击穿后,当HV1和HV2的输出电压均不高于主变压器输出电压的50%时,断开K1,并闭合K11、K12,此时硅芯R1、R2由功率调节单元A维持加热。

在需对硅芯R3、R4击穿时,闭合K2,硅芯R3、R4分别被HV1和HV2输出的电压击穿,当硅芯R3、R4击穿后,当HV1和HV2的输出电压均不高于主变压器输出电压的50%时,断开K2,并闭合K11、K12、K13,此时硅芯R1、R2由功率调节单元A维持加热,硅芯R3、R4则由功率调节单元B维持加热。

电子论文-一种多晶硅还原炉自动调功器硬件系统设计与实现

电子科技大学硕士学位论文一种多晶硅还原炉自动调功器硬件系统设计与实现姓名:张康乐申请学位级别:硕士专业:检测技术与自动化装置指导教师:王厚军20090501AbstractThispaperconductedanumberofscalingtestsforpolysiliconsiliconcore,whoseelectricalcharacteristicsunderdifferentenvironmentalconditionsismastered,alldthenthispaperanalyzedtheadvantagesanddisadvantagesofcontroltechnology0tthegro、衲ofpolycrystallinesiliconathomeandabroad.principleofc伽biningtheproductionofpolysiliconandtheirelectricalcharacteristics,accordingtotneproduction’srequireofthescenefortherestorefurnace.Itdesignedtheheat豇冯integratedcontrolsystemoftherestorefurnaceforpolysilicon·Theheatinginte殍.atedcontrolsystemoftherestorefurnaceforpolysiliconincludepre-he撕ngcon仃olsystemandheatingsystemofpowerregulation·Heatingprocessofpolysiliconcanbedividedintothreephases:pre-heating,continuousheatingandisotll锄脚heating.Theroleofpre.heatingstageistousehigh’pressurebreakdown0tsiliconrods舳ntinuousheatingstageisthetransitionstagebothpre—heatingstageandisothen:Ilalheatingstage.theroleofitisenhancingcurrentofthesiliconrodsand丘lrnacetemperature.theroleofisothermalheatingstageistomaintainthesunaceternperan】reofsiliconrodstoensurethebestenvironmentforpolysiliconproduction·Tlleheatingsystemofpowerregulationisthemostimportantpartottheheating缸e灯atedcontr01systemoftherestorefurnaceforpolysilicon.andtheDSPA-utoma乜cPowerRegulatoristhecoreoftheheatingsystemofpowerregulation·Tllem池mro(1uctionofthethesisisthehardwaredesignoftheAutomaticPowerRe娜latoroftherestorefurnaceforpolysiliconandtheproblemtobesolvedmdesl鹳·Thespecificcontentincludethefollowing:1、thepartofanalogchannel2、thepartofdigitalchannel3、thepartofDSP/CPLD4、thepartofpowersupplyIIlthispaper,theDSPAutomaticPowerRegulatordesignedistestedsuecessfullYinme1aborato吼sixhavebeensubmittedtouseinthejob。

一种多晶硅还原炉预加热系统的设计与实现的开题报告

一种多晶硅还原炉预加热系统的设计与实现的开题报告一、选题背景和研究意义多晶硅已经广泛应用于太阳能电池、半导体材料、光学玻璃等领域。

多晶硅生产的主要原料是二氧化硅,通过还原反应制得多晶硅。

多晶硅还原炉是多晶硅生产的关键设备之一,而预加热系统是多晶硅还原炉中的一个重要组成部分。

传统的多晶硅还原炉采用燃煤加热方式,煤气中的热能通过多晶硅还原炉前端的加热系统传递到多晶硅还原炉内部,从而使得多晶硅在还原炉内得到还原。

然而传统的多晶硅还原炉的加热过程存在很多问题,比如加热效率低,能耗高等。

因此,提高多晶硅还原炉的加热效率,降低能耗,成为了多晶硅生产厂家关注的问题。

预加热系统是多晶硅还原炉中最重要的组成部分之一,对多晶硅还原炉的加热效率起着至关重要的作用。

因此,研究和设计一种高效的多晶硅还原炉预加热系统成为了多晶硅生产中的必要研究方向。

二、研究内容和研究方法本项目研究的内容是一种多晶硅还原炉预加热系统的设计与实现。

该预加热系统具有加热效率高、能耗低等优点。

研究方法主要采用了实验研究和数值模拟的方法。

通过实验室热工试验,测试不同温度、流量等参数下的多晶硅还原炉预加热系统性能表现,并结合数值模拟分析预加热系统的各项性能指标。

三、预期目标和研究成果本项目的预期目标是设计和实现一种高效的多晶硅还原炉预加热系统,优化预加热系统的性能,并通过实验和数值模拟验证该预加热系统的可行性和可靠性。

该预加热系统能够有效提高多晶硅还原炉的加热效率,降低能耗,进而降低多晶硅生产成本,提高其市场竞争力。

本项目的主要研究成果包括:1.设计和实现一种高效的多晶硅还原炉预加热系统;2.掌握多晶硅还原炉预加热系统的性能表现及其对多晶硅还原炉加热效率的影响;3.通过实验和数值模拟,确认该预加热系统的可行性和可靠性;4.为多晶硅生产企业提供一种有效提高多晶硅生产效率、降低能耗的新技术。

多晶硅还原炉电气系统的设计和应用

多晶硅还原炉电气系统的设计和应用首先,多晶硅还原炉电气系统的设计需要考虑到设备的工作原理和要求。

多晶硅还原炉主要是通过还原炉中的燃料将硅矿石加热至高温,以便将硅矿石中的杂质还原为气体或溶解在液态硅中,从而得到纯净的多晶硅。

因此,电气系统的设计需要能够提供足够的电力供应,同时保证设备的稳定运行和生产效率。

多晶硅还原炉电气系统包括供电系统、控制系统和安全系统。

供电系统主要包括高压电源、变压器、开关设备和电缆等。

高压电源需要提供稳定的高压电源,以满足还原炉的工作需求。

变压器用于将高压电源变换为适合还原炉工作的电压。

开关设备用于控制电流的开关和保护。

电缆需要选择适用于高温和高压环境的特殊电缆,以确保电力传输的安全可靠。

控制系统用于控制还原炉的温度、电流和气体流量等参数,以保持设备的稳定运行和生产效率。

控制系统主要包括温度控制系统、电流控制系统和气体控制系统。

温度控制系统需要能够精确监测还原炉的温度,并通过调节电流和气体流量等参数来控制温度。

电流控制系统需要能够实时监测和调节还原炉的电流,以保持设备的工作状态稳定。

气体控制系统需要能够控制还原炉中的气体流量和分布,以确保杂质的还原和排除。

安全系统是多晶硅还原炉电气系统的重要组成部分,用于保护设备和人员的安全。

安全系统主要包括火灾报警系统、漏电保护系统和过载保护系统等。

火灾报警系统能够监测还原炉中的火焰和烟雾,并及时报警,以便采取相应的应急措施。

漏电保护系统能够监测还原炉电路的漏电情况,并在发生漏电时切断电源,以保护人员的安全。

过载保护系统能够监测还原炉电路的负载情况,并在过载时切断电源,以保护设备的安全。

在实际应用中,多晶硅还原炉电气系统的设计和应用需要根据具体的生产需求和设备参数进行调整。

通过合理设计和应用电气系统,可以有效地提高多晶硅还原炉的生产效率和稳定性,同时确保设备和人员的安全。

因此,多晶硅还原炉电气系统的设计和应用是多晶硅生产过程中不可忽视的重要环节。

72对棒多晶硅还原炉供电系统设计

72对棒多晶硅还原炉供电系统设计发表时间:2020-04-30T12:59:27.887Z 来源:《电力设备》2019年第24期作者:张书涛[导读] 摘要:本文通过设计了相关技术方案、并对主要构成部分进行核算,论述由一套还原炉供电系统为 72对棒多晶硅还原炉提供电源,该还原炉供电系统优越于现有技术,为大型还原炉提供了稳定可靠的电源,以满足后期公司改扩建项目中的相关要求。

(新特能源股份有限公司新疆 830011)摘要:本文通过设计了相关技术方案、并对主要构成部分进行核算,论述由一套还原炉供电系统为 72对棒多晶硅还原炉提供电源,该还原炉供电系统优越于现有技术,为大型还原炉提供了稳定可靠的电源,以满足后期公司改扩建项目中的相关要求。

关键词:改良西门子法、72对棒、多晶硅还原炉、供电系统 1 目前多晶硅还原炉供电系统的现状硅材料是半导体工业、电子信息产业和太阳能光伏电池产业中最重要功能性材料,多晶硅作为制备单晶硅的唯一原料和生产太阳能电池的材料,其需求量日益增大。

多晶硅生产企业为了降低能耗,对多晶硅还原炉的设计选型越来越大型化,由原来的3 ~ 12 对棒逐渐发展至36对棒及以上。

由于大型多晶硅还原炉对多晶硅生产的能耗、成本等因素都有较大的降幅,因此对于大型多晶硅还原炉研究工作的要求要更高。

目前针对大型还原炉如48对棒、66对棒还原炉国内采用的方式由两套供电系统为一台还原炉进行供电、或是采用长度较短、直径较粗的硅芯作为生产载体,这些解决方案均有较大的弊端。

2 现阶段48对棒、66对棒还原炉供电系统相关设计方案的缺点如果按照现有48对棒、66对棒还原炉供电系统的技术方式为72对棒还原炉设计相应的供电方案,就需要将两套36对棒还原炉供电系统组合同时对一台还原炉进行供电,该种还原炉供电方式有以下缺点: 1、一次性技改投资比较大,需要两台10000KV A容量的变压器,两套36对棒还原炉电源控制柜,4.8吨铜牌及300米高压电缆,合计投资金额908万。

多晶硅还原系统及其应用[发明专利]

![多晶硅还原系统及其应用[发明专利]](https://img.taocdn.com/s3/m/1a933a57c77da26924c5b038.png)

专利名称:多晶硅还原系统及其应用

专利类型:发明专利

发明人:石何武,黄伟兵,郑红梅,张升学,严大洲申请号:CN201810153634.9

申请日:20180222

公开号:CN108314051A

公开日:

20180724

专利内容由知识产权出版社提供

摘要:本发明公开了多晶硅还原系统及其应用。

其中,该多晶硅还原系统包括:还原炉、第一换热器、汽化器、混合器和第二换热器。

通过第一和第二换热器两个换热器及汽化器对还原炉产生的大量高温还原尾气进行能量递级利用,逐步将高温还原尾气的余热转移到多晶硅还原的原料上,满足生产需求,实现了能量的综合合理利用,降低了多晶硅还原系统的能耗。

申请人:中国恩菲工程技术有限公司

地址:100038 北京市海淀区复兴路12号

国籍:CN

代理机构:北京清亦华知识产权代理事务所(普通合伙)

代理人:宋合成

更多信息请下载全文后查看。

多晶硅还原炉调功器调功方案及应用经验探讨

多 晶硅 还 原 炉 调 功器 调 功 方 案 及 应 用经 验 探 讨

多晶硅还原炉调功器调功方案及应用经验探讨

P we du t n c e n p lain E p r n e o e u t n F ra e o rA jsme tS h me a d A pi t x ei c fR d ci un c c o e o 韩健伟 ( 焦作煤业( 集团) 有限责任公司, 河南 焦作 44 0 ) 5 02 陈 真 生 黄 开 均 陈 杰 ( 浙江中控技术股份有限公司, 浙江 杭州 3 0 5 ) 10 3

理前 , 要 理 解 多 晶硅 的生 长 原 理及 电气 特 性 。 需 11 多 晶硅 还 原 生 长 原理 .

在 工 业 电加 热 应用 领 域 ,广 泛 使 用 可 控 硅 作 为 功 率 控 制 元

件 , 控 制 、 节精 度高 , 行无 噪音 。 其 调 运 目前 可 控 硅 功 率控 制方 式 有 : 相触 发 调 压 和 过 零 触 发调 功 两 种 方 式 -。移相 触发 调 压 就 移 4 ] 是通 过 调 节 门极 触 发脉 冲 间 的 电角 度 来 调 节 电压 。过 零 触 发 调

1 多 晶硅 生 长 原 理 和 电气 特 性

高 , 粒 间界 势 垒 降 低 , 晶 即硅 棒 所 需 要 击穿 电压 会 降 低 [。 3 ]

2 还 原 炉 调 功 器调 功 实 现 方 案

还原 炉 调 功 器 的 主 要 功 能是 控制 经 还 原 反 应 产 生 的硅 在 硅 芯 上 的生 长过 程 ,因 此 在介 绍 还 原 炉 调 功 器 控 制 工 艺 和 控 制 原

co u p i o t e olcrsaln sl on r du t ae ns m t on f h p y y t l e ic p o c i i i on r dep de on h r du t f n e. i pap de c ies h pr— en d te e c i on urac Ths er s rb t e o

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多晶硅还原炉电气系统的设计和应用一.综述多晶硅还原炉电气系统的主要设备是大功率调压器。

调压器所带负载是多晶硅棒串联而成的纯电阻负载。

调压器的作用实际上是对负载电阻进行电加热,并且保持硅棒表面温度恒定(一般1080℃)。

硅棒串联而成的电阻是一个变化的电阻:第一,硅棒温度从常温上升到1000℃,Φ8直径硅芯电阻从几百kΩ下降到几十Ω;第二,保持硅棒表面温度1080℃,硅棒直径从Φ8增加到Φ150,硅棒电阻从几十Ω下降到几十mΩ。

可见硅棒电阻大范围变动引起调压器输出电压和电流的调节范围大是这种调压器的设计特点。

按照实际工作的性质,调压器分为硅棒温度从常温加热到1000℃的预热调压器和硅棒直径从Φ8增加到最终直径并且始终保持硅棒表面温度1080℃的还原调压器。

预热调压器工作过程中硅棒温度从常温加热到1000℃,其主要困难是硅棒初始电阻R太大,加热功率正比于V2/R,电阻大必然要求供电电压高(甚至需十几kV),一般应尽可能降低电阻R。

常用方法有提高炉壁冷却液的温度,加粗硅芯直径,对硅芯参杂,炉内注入高温等离子体或放置卤钨灯等等。

预热调压器工作时间十几分钟,功率30-200kVA。

还原调压器输出功率用于加热硅棒,硅棒再通过辐射、传导和对流方式将功率传递给还原炉内的反应气体和炉壁的冷却液。

随硅棒直径增长,反应气体流量加大,炉内的反应气体和炉壁的冷却液带走的热量增加,调压器输出功率越来越大。

工艺对还原炉提出的技术要求如图一所示。

还原调压器设计必须满足工艺上随直径Φ变化,电压V、电流I和功率P的供电要求。

同时,重点考虑高电压的电气结构问题、大电流的电气结构问题、负载电阻变化引起的调节器参数设计问题、调压范围大引起的功率因数低和谐波问题、结构上的环流问题、硅棒碰壁、裂棒检测及断电再上电等辅助功能问题。

多晶硅还原炉电气系统除了调压器以外还有一套计算机管理、操作系统。

它的主要功能是:1.对管辖的所有还原炉电气设备(调压器、变压器、开关柜)进行数字通信。

2.对管辖的所有还原炉电气设备的电气数据进行画面显示和曲线记录,并且对所有还原炉电气设备的故障进行画面提示和记录。

3.对管辖的所有还原炉电气设备进行画面操作。

该系统采用双冗余计算机和光纤通信,可靠性高、抗干扰能力强。

目前,国际上对中国实行还原炉电气系统的技术封锁,同类进口产品只是国际九十年代初的水平。

要想设计出适应我国还原炉内硅棒不断增多、直径不断长粗、气体压力不断增高的还原炉电气系统,仍然需要依靠中国电气同行的共同努力。

二.预热调压器的设计目前比较流行的预热方式是直接采用高压调压电源进行预热,而不是用高温等离子体或放置卤钨灯等方式。

因为在掌握了电极绝缘技术的情况下,高压调压电源进行预热,工艺优势比较大。

预热调压器方案1,380V交流电压经过交流调压器调压后连接到升压变压器原边。

变压器副边1档额定输出V1(例如12kV)、2档额定输出V2(例如6kV)、3档额定输出V3(例如3kV)。

K1真空接触器吸合,调压输出范围V1-V2;K2真空接触器吸合,调压输出范围V2-V3;K3真空接触器吸合,调压输出范围V3-1000℃硅棒电压。

方案1的缺点是真空接触器体积较大,维护多、切换时间较长。

优点是不考虑环流问题。

预热调压器方案2,380V交流电压经过交流调压器Q1调压后连接到升压变压器原边1档,变压器副边额定输出电压V1(例如12kV),调压输出范围V1-V2。

380V交流电压经过交流调压器Q2调压后连接到升压变压器原边2档,变压器副边额定输出电压V2(例如6kV),调压输出范围V2-V3。

380V交流电压经过交流调压器Q3调压后连接到升压变压器原边3档,变压器副边额定输出电压V3(例如3kV),调压输出范围V3-1000℃硅棒电压。

方案2不是真空接触器换档而是可控硅换档,无换档时间。

但是图三中存在不同档的两个可控硅开通形成变压器原边两个抽头短路的环流可能性。

因此,方案2的核心技术是确保任何一档可控硅工作时,其他档可控硅处于脉冲封锁状态,绝不会产生环流。

实际上环流是两个原因造成的:一是应该关断的可控硅在干扰情况下误触发导通;二是应该关断的可控硅承受很大的dv/dt而导通。

因此,主回路应该通过阻容吸收电路抑制可控硅两端的电压尖峰和dv/dt,控制回路应该采取抗干扰措施。

根据经验,预热调压器最高输出电压:硅棒长度×700V/米(炉壁冷却液温度240℃);硅棒长度×1500V/米(炉壁冷却液温度130℃)。

当预热调压器最高输出电压超过炉底电极绝缘电压时,可以采用短对方案,也可以采用多电源方案。

短对方案中K1和K2真空接触器先吸合,预热调压器为一对棒加热到1000℃。

然后K1真空接触器吸合、K2断开,预热调压器为1000℃的一对棒和常温的一对棒串联加热,使两对棒都加热到1000℃。

最后K1、K2都断开,预热调压器为1000℃的两对棒和常温的一对棒串联加热,使三对棒都加热到1000℃。

短对方案的主要缺点是把1000℃的硅棒和常温的硅棒串联再加热时,由于常温硅棒电阻很大,10000C的硅棒没有获取功率而温度下降,硅棒温度反复波动容易出现裂棒甚至倒棒。

多电源方案不会出现温度波动问题。

对应预热调压器1的一对硅棒先到1000℃,由于它对炉内温度的加热,使对应预热调压器2的两对硅棒的最高每米电压值降低,预热调压器2可以加热两对硅棒到1000℃。

两个预热调压电源相位互差120°,三根预热母线中任意两根线的电压不超过预热调压器最高输出电压。

为了简化设备,一般选用1套预热调压器对N台炉进行预加热。

9对棒还原炉预加热系统原理,K1真空断路器断开,防止高压加入A相还原调压器。

K2吸合,对1#炉A相3对棒预热。

预热结束,K2断开,K1吸合,A相3对棒开始由A相还原调压器供电。

同样,K3真空断路器断开,防止高压加入B相还原调压器。

K4吸合,对1#炉B相3对棒预热。

预热结束,K4断开,K2吸合,B相3对棒开始由B相还原调压器供电。

以次类推,每次预热3对棒,每炉预热3次。

可以对任何一个炉进行硅芯调压预热。

所有真空接触器和真空断路器的逻辑控制由PLC 操作。

三.还原调压器设计多晶硅50Hz交流的集肤深度大约26mm,直径较粗时,直流导电面积是圆的面积,50Hz交流的导电面积是圆环的面积。

还原调压器可以采用直流调压方式。

但是,在工艺上,由于硅棒中心导电,中心温度要高于硅棒表面温度,硅棒机械强度变差甚至出现溶心现象。

在供电上,直流硅棒电阻小,对同样功率属于低压大电流供电方式,所以一般采用交流调压方式。

由工艺决定的硅棒调压范围大约10:1,为了提高功率因数,降低谐波,通常采用副边多抽头的还原变压器,即调压器调压与抽头切换相结合的交流调压方式。

用真空断路器进行抽头切换,可控硅交流调压器在相邻两抽头间进行小范围调压。

缺点是硅棒电流较大时,真空断路器价格高体积大。

另外断路器切换时间和维护都不如可控硅电子开关。

无断路器结构,4个可控硅调压器任何时候仅有1个可控硅调压器在工作。

变压器原边绕组的电压、电流波形如图九所示,电流波形由0线和正弦波组成。

显然,电流滞后于电压,功率因数低;电流畸变,存在高次谐波。

因此,在变压器副边的一个抽头上安装就地无功功率补偿和谐波治理装置。

使功率因数大于0.9,注入10kV电网的谐波达到国家标准GB/14549?93。

图十中存在不同档的两个可控硅开通形成变压器副边两个抽头短路的环流可能性。

因此,其核心技术是确保任何一档可控硅工作时,其它档可控硅处于脉冲封锁状态,保证绝不会产生环流。

在电压/电流工艺曲线固定的情况下,可以不用无功功率补偿和谐波治理装置,选用高功率因数调压方式实现功率因数大于0.9,注入10kV电网的谐波达到国家标准。

该方式的调压器主回路电路图相同,4个可控硅调压器任何时候有2个可控硅调压器在工作。

变压器原边绕组的电压、电流波形如图十所示,电流波形由小正弦波和大正弦波组成。

例如:先Q3导通产生电流正极性小正弦波,再Q1导通产生电流正极性大正弦波,再Q4导通产生电流负极性小正弦波,最后Q2导通产生电流负极性大正弦波。

注意:假设两个相邻的抽头电压分别为1000V 和707V,硅棒电流波形大正弦波与小正弦波的峰值比例是1.414。

但是变压器原边绕组的电流波形大正弦波与小正弦波的峰值比例则为2。

可以证明,两个相邻的抽头电压接近到一定程度,可以解决功率因数和谐波的问题。

当单相供电的硅棒串联对数较多时,或者硅棒高度较长时,工艺电压曲线最高电压值比较大。

为解决可控硅耐压问题,通常采用先独立后串联供电方案,如图十一所示。

例如:18对棒还原炉单相供电6对棒,首先K1电子开关导通,K2电子开关断路,调压器T2为上3对棒供电,调压器T1为下3对棒供电。

随直径长粗,供电电压下降,再进入串联状态,K2电子开关导通,K1电子开关断路,调压器T2、T3、T4为6对棒供电。

还原调压器的调节器是自适应调节器,调节器参数随负载电阻变化而自动改变。

具备全套的保护功能。

并且有硅棒碰壁、裂棒检测及主回路突然断电再上电的处理功能。

四.实际应用效果北京三义电力电子公司提供的多晶硅还原炉电气系统由我公司提供设计参数、其它厂家生产的外围设备(变压器、高压开关柜)和我公司设计并生产的核心设备组成。

核心设备包括预热调压器、计算机操作管理系统、综合信号柜和还原调压器四部分。

前三部分一套生产线仅需要1套,还原调压器数量与炉子数量相对应。

北京三义电力电子公司自2005年第一套多晶硅还原炉电气系统在洛阳中硅公司投入运行以来,已经制造了13套生产线的多晶硅还原炉电气系统。

其中4套已经投入生产。

实际运行情况验证了系统的性能和可靠性。

一.综述多晶硅还原炉电气系统的主要设备是大功率调压器。

调压器所带负载是多晶硅棒串联而成的纯电阻负载。

调压器的作用实际上是对负载电阻进行电加热,并且保持硅棒表面温度恒定(一般1080℃)。

硅棒串联而成的电阻是一个变化的电阻:第一,硅棒温度从常温上升到1000℃,Φ8直径硅芯电阻从几百kΩ下降到几十Ω;第二,保持硅棒表面温度1080℃,硅棒直径从Φ8增加到Φ150,硅棒电阻从几十Ω下降到几十mΩ。

可见硅棒电阻大范围变动引起调压器输出电压和电流的调节范围大是这种调压器的设计特点。

按照实际工作的性质,调压器分为硅棒温度从常温加热到1000℃的预热调压器和硅棒直径从Φ8增加到最终直径并且始终保持硅棒表面温度1080℃的还原调压器。

预热调压器工作过程中硅棒温度从常温加热到1000℃,其主要困难是硅棒初始电阻R太大,加热功率正比于V2/R,电阻大必然要求供电电压高(甚至需十几kV),一般应尽可能降低电阻R。

常用方法有提高炉壁冷却液的温度,加粗硅芯直径,对硅芯参杂,炉内注入高温等离子体或放置卤钨灯等等。