150t钢包双透气砖底吹氩优化与工业试用

钢包钢包底吹氩实验方案

钢包钢包底吹氩实验方案1吹氩精炼的影响因素氩气的精炼效果与吹氩量、吹氩压力、吹氩时间等因素有关。

1.1吹氩量搅拌气体进入熔池时,首先在喷嘴上形成气泡。

在气流动能的推动下到液相中,分散成无数的小气泡而上浮,同时在高温钢水中气体被加热而膨胀,从而产生了强烈的搅拌作用。

随着吹气量的增加,搅拌强度增大,而吹气量的增加是有一个I临界值的,如果吹气量超过某一临界值,吹入的气体从钢包底部向上部形成所谓的贯穿流,容易引起钢水发生喷溅,造成钢液表面覆盖的渣卷入钢液内部。

造成对钢液的污染。

另外当吹氩量偏低时,就限制了氩气的精炼作用,从而使氨气的脱氧、去气和保护钢水的作用都得不到充分发挥。

吹入气量是与吹气压力、吹气喷嘴结构等因素有关,可由试验决定。

在生产中通常根据不冲破钢包渣层裸鼹钢水为原则来确定吹气量和压力。

1.2氩气压力氩气的压力大,搅动力也大,气泡上升速度快,但压力过大时,氩气流涉及范围越来越少,氩气泡与钢液的接触面减小,而且如压力过大时,气体会迅速地冲出钢液,要冲破钢液上覆盖的渣层,使钢液受到大气的氧化,对精炼效果反而不利。

为此要求吹入的氩气压力不要太大,一般以能克服钢液的静压力,刚好能在透气砖表面上形成气泡为合适。

如钢液深,刚所需的氢气压力大,反之,所需氩气压力小。

理想状态是使氩气流遍布全钢包,增加接触面积和延长氩气流上升的流程和时间。

1.3吹氩时间目前,普遍认为吹氩时问不宣太长,否则钢液温度下降太多,且由于耐材受冲刷而使非金属夹杂物出现率增加,但吹氩时间不足,气体及非金属夹杂物不能很好地去除,吹氩效果不明显。

所以必须根据现场实际生产情况,以及要达到的精炼效果,从而确定合适的吹氩时间。

2实验原理物理模拟的理论基础是相似原理。

应用相似原理建立模型和进行实验时,必须保证两系统几何相似、物理相似。

对于钢包底吹氩系统来说,引起体系内流动的动力主要是气泡浮力而不是湍流的粘性力,因此保证模型与原型的修正弗鲁德准数相等,就能基本上保证它们的动力相似,根据这一原则,选用修正的Fr’,就可以确定模型中吹气量的范围。

70吨钢包底吹氩水模型实验研究

I

a 单吹

b9 ̄ 0 双砍

c10 双吹 8 ̄

图 4 喷吹 方 式 示 意 图

Fg 4 i . S e c p o o i g mo e k t h ma fb wln d l

20 0

30 0

4O 0

50 0

6oห้องสมุดไป่ตู้0

20 0

3o 0

4O 0

5O O

F g 6 Ef c fb o i g v l me Olmii g tme i. f to l w n ou i xn i e

4

青 海 大学 学报

第2 9卷

大 , 其是处 于 4 。 向上 的流 体 受 到 两 股 反 向气 流 的 尤 5方 影 响 , 分作 用力 彼此抵 消 , 部 使所 以该部 位 流体受 到搅 拌 作用 减 弱 , 导致 混 匀时 间 明显 增加 。在 0 2R处 时 , L . 双孑 喷 吹气 流彼此 之 间影 响较小 , 使得 混匀 时问 减少 。

第2 9卷

第 5期

青 海 大 学 学 报 (自 然 科 学 版 )

Jun l f ig a U iesy N tr S ine o ra o n h i nvri ( a e c c ) Q t u e

Vo _ 9 No 5 l2 . 0c. 01 t2 l

21 0 1年 1 0月

钢7 0吨底吹氩钢包进行水模型实验研究 , 优化其最佳喷吹位置 , 为实际生产提供依据 。

1 实验 方 法 与 实验 装 置

1 1 实验 方 法 .

实验模型按照 7 0吨钢包原型 , 14 以 :采用有机玻璃制成 。实验 以相似原理为基础保证容器几何尺 寸的相似及流体微 团所受 动力相似。研究表 明 4, I 在气液两相 等温流动 系统 中, J 需要考虑修 正的

优化钢包吹氩系统的生产实践及研究

武汉钢铁 ( 团) 集 公司第三 炼钢厂每 年约有 8 % 的钢 水 经过 吹 氩处理 后 直接 连铸 成 板坯 。如 0 果 钢水 成分 超 出 内控 范 围 , 导致 改钢 、 接 坯两 将 衔

端 成分 超 差 等 一 系 列 质 量 问 题 。第 三 炼 钢 厂 19 98~19 9 9年 吹氩 处 理 的 钢 水 成 分 内控 命 中率

20 02年第 3期

嚣

\ 丑

∞ 加 ∞ ∞

率平均较上 年提高 1.3 , 22 % 氩后 温度合 格率平 均较上年提高 23% , 情 如图 l, 1 示 。 .8 详 O 图 l所 ∞ ∞ ∞ 0

收 稿 日期 :0 2—0 2 20 2— 5

作者简 介 : 江( 9 8 ) 男 , 李 16 一 , 武汉科技大学材料与 冶金学院 , 博士生

维普资讯

维普资讯

26 2

武汉科 技 大 学学 报 ( 自然科 学 版 )

项目 指标

9. 99

图 1 钢 包 底 鄙 透 气 砖 布 置 示 意 图

A 一水 E ; c, l曰, 一透气源自砖 2 吹氩 系统 的改进

2 1 钢 包 吹 氩水 模拟 研 究 .

氩气 纯度/ % 供气压 力/ a MP 吹氩流量/ ・ 1 m hI 吹氩速 度/ - n m ml 喂线速度/ m・rnI a 1 i 喂线机喂线直径/ m a r

时 间 , 混 匀 时 间 来 间 接 判 定 钢 液 的搅 拌 能 力 用 ( 匀 时间 越短 , 示 钢液 搅 拌 能 力越 强 ) 混 表 。 研 究重 点是 在 原 有喷 嘴 布 置条 件 下 进行 流场 优 化 试 验 , 对 大 罐 底 部 喷 嘴 的 4种 布 置 方 式 即

钢包底吹氩控制系统的优化设计

钢包底吹氩控制系统的优化设计一、引言钢包底吹氩控制系统在钢铁冶炼过程中起着至关重要的作用。

它通过控制底吹氩气的流量和压力,实现钢水中氧含量的控制,从而提高钢水质量和冶炼效率。

然而,在现有的底吹氩控制系统中,仍存在一些问题和待优化的空间。

本文将针对这些问题进行探讨,并提出一种优化设计方案,旨在改善底吹氩控制系统的性能。

二、问题分析1. 氩气流量不稳定:目前的底吹氩控制系统在控制氩气流量时存在一定的波动性,这可能导致钢水中氧含量无法稳定控制,使得钢水质量下降。

2. 压力控制不准确:底吹氩控制系统中的压力传感器精度有限,无法实现精确的压力控制,这可能影响到氩气的吹入效果。

3. 控制策略过于简单:目前的底吹氩控制系统采用的控制策略相对简单,无法充分考虑到钢水冶炼过程中的复杂动态变化,导致控制效果有限。

三、优化设计方案为了改善钢包底吹氩控制系统的性能,我们提出以下优化设计方案:1. 引入先进的气体流量控制技术:通过采用先进的气体流量控制器,可以实现对氩气流量的精确控制。

该控制器能够根据实时测量的氩气流量反馈信息,调整控制阀门的开度,以实现稳定的氩气流量输出。

2. 优化压力传感器选择:选择高精度的压力传感器,并进行准确的校准和调整,以提高底吹氩控制系统中压力的测量和控制精度。

3. 制定复杂的控制策略:结合钢水冶炼过程的动态特性,制定更为复杂的控制策略。

该策略应考虑到钢水温度、氧含量、氩气流量等多个因素的综合影响,并通过建立合适的数学模型和控制算法,实现对底吹氩控制系统的智能化控制。

四、实施方案在实施优化设计方案时,需要考虑以下几个方面:1. 系统硬件的更新:根据优化设计方案的要求,对底吹氩控制系统的硬件进行更新,包括更换控制器、传感器等设备,并确保其与现有系统的兼容性。

2. 软件算法的优化:根据新的控制策略,优化底吹氩控制系统的软件算法,确保其能够准确地根据实时数据进行控制决策,并实现智能化控制。

3. 系统测试与调试:在实施优化设计方案后,进行系统测试与调试,验证新设计的稳定性和性能。

钢包底吹氩工艺开发

钢包底吹氩工艺开发摘要:钢包底吹氩工艺是一种有效的钢水处理方法,通过向钢包底部吹入氩气,使钢水中的杂质和气体充分上浮,达到净化钢水的目的。

本文主要介绍了钢包底吹氩工艺的原理、开发过程及应用效果,阐述了该工艺对提高钢水质量和连铸效率的影响。

一、钢包底吹氩工艺原理钢包底吹氩工艺的原理是在钢包底部通过特制的喷嘴向钢水中吹入氩气。

氩气在钢水中形成气泡,气泡在上升过程中会吸附钢水中的杂质,并携带杂质上浮,从而达到净化钢水的目的。

同时,氩气的搅拌作用还可以使钢水成分和温度更加均匀,提高钢水的质量。

二、钢包底吹氩工艺开发钢包底吹氩工艺的开发主要包括工艺流程设计、设备选型和控制系统优化三个环节。

首先,需要确定合适的氩气流量、压力和喷嘴结构,保证氩气能够充分搅拌钢水。

其次,需要根据钢包容量、钢水处理量和现场实际情况选择合适的设备型号和数量。

最后,需要对控制系统进行优化,确保工艺过程的稳定性和可靠性。

三、钢包底吹氩工艺应用效果钢包底吹氩工艺在多个钢铁企业得到了广泛应用,并取得了良好的应用效果。

首先,该工艺可以显著提高钢水质量,降低钢水中杂质含量,提高钢材的力学性能和耐腐蚀性能。

其次,该工艺可以显著提高连铸效率,降低铸造成本,提高钢铁企业的经济效益。

此外,该工艺还可以减少铸坯裂纹、提高铸坯质量,延长铸坯使用寿命。

四、结论钢包底吹氩工艺是一种有效的钢水处理方法,通过向钢包底部吹入氩气,可以显著提高钢水质量和连铸效率。

该工艺的开发和应用对于提高钢铁企业的产品质量和经济效益具有重要意义。

未来,还需要进一步研究和优化钢包底吹氩工艺,以推动钢铁工业的持续发展。

在铜冶金工业中,新型双侧吹熔池熔炼工艺设备的应用已经成为了一种趋势。

这种工艺设备可以提高铜金属的产量和质量,同时降低能耗和污染物排放,为铜冶金工业的可持续发展做出了巨大的贡献。

铜冶金工业是一个重要的基础工业,对于国民经济和科学技术的发展具有重要意义。

然而,传统的铜冶金工艺存在一些问题,如能耗高、污染物排放量大、产量低等。

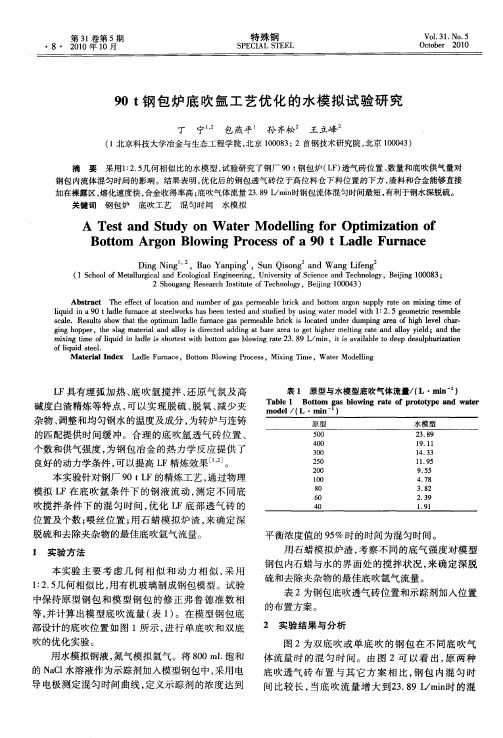

90t钢包炉底吹氩工艺优化的水模拟试验研究

m e beb o k a l l c s

一

号

罐囊 一号 囊 力

2# 3

接加在裸露 区 , 仅合金 收得率提 高 , 不 而且 熔化速

度快。 从 图 2 a 可 以看 出 , 用 双 透 气 砖 布 置 时 , () 采 当

原方 案 双 . 1

双 . 2 双 一 3 双 _ 4

A s n t d n W a e o e l g f r O p i ia i n o Te ta d S u y o t r M d l n o tm z t f i o Bo t m g n Bl wi g Pr c s f a 9 d e Fu n c to Ar o o n o e s o 0 t La l r a e

双 _ 5

堕. 1

1 0

6 8 6 0 1 4 0 1 # 8# 4

84 #

单- 2

堕 . 3 邕 - 4

.

1 O

3 8

两 透气 砖距 离 近 时 , 匀 时 间 比较 长 , 原布 置 双一 混 如 1 和 双 -; 2 当两 透 气砖 距 离远 时 , 螺旋 上 升 的气 液两 两

钢包 内石蜡 与水 的界 面 处 的搅 拌 状 况 , 确定 深 脱 来

硫 和 去除夹 杂物 的最佳 底吹氩 气 流量 。

中保 持原 型 钢 包 和模 型 钢 包 的 修 正 弗 鲁 德 准 数 相 等 , 算 出模 型 底 吹流 量 ( 1 。在模 型钢 包 底 并计 表 )

部设计 的底 吹位置 如 图 1 示 , 行 单底 吹和 双底 所 进 吹 的优 化实验 。 用水模 拟 钢液 , 氮气模 拟氩气 。将 8 0m 0 L饱和 的 N C 水溶 液作 为示踪 剂加入 模 型钢包 中 , a1 采用 电

钢包钢包底吹氩实验方案及对策

钢包钢包底吹氩试验案1吹氩精炼的影响因素氩气的精炼效果与吹氩量、吹氩压力、吹氩时间等因素有关。

1.1吹氩量搅拌气体进入熔池时,首先在喷嘴上形成气泡。

在气流淌能的推动下到液相中,分散成很多的小气泡而上浮,同时在高温钢水中气体被加热而膨胀,从而产生了猛烈的搅拌作用。

随着吹气量的增加,搅拌强度增大,而吹气量的增加是有一个 I 临界值的,假设吹气量超过某一临界值,吹入的气体从钢包底部向上部形成所谓的贯穿流,简洁引起钢水发生喷溅,造成钢液外表掩盖的渣卷入钢液部。

造成对钢液的污染。

另外当吹氩量偏低时,就限制了氩气的精炼作用,从而使氨气的脱氧、去气和保护钢水的作用都得不到充分发挥。

吹入气量是与吹气压力、吹气喷嘴构造等因素有关,可由试验打算。

在生产常依据不冲破钢包渣层裸鼹钢水为来确定吹气量和压力。

1.2氩气压力氩气的压力大,搅动力也大,气泡上升速度快,但压力过大时,氩气流涉及围越来越少,氩气泡与钢液的接触面减小,而且如压力过大时,气体会快速地冲出钢液,要冲破钢液上掩盖的渣层,使钢液受到大气的氧化,对精炼效果反而不利。

为此要求吹入的氩气压力不要太大,一般以能抑制钢液的静压力,刚好能在透气砖外表上形成气泡为适宜。

如钢液深,刚所需的氢气压力大,反之,所需氩气压力小。

抱负状态是使氩气流遍布全钢包,增加接触面积和延长氩气流上升的流程和时间。

1.3吹氩时间目前,普遍认为吹氩时问不宣太长,否那么钢液温度下降太多,且由于耐材受冲刷而使非金属夹杂物消灭率增加,但吹氩时间缺乏,气体及非金属夹杂物不能很好地去除,吹氩效果不明显。

所以必需依据现场实际生产状况,以及要到达的精炼效果,从而确定适宜的吹氩时间。

2试验原理物理模拟的理论根底是相像原理。

应用相像原理建立模型和进展试验时,必需保证两系统几相像、物理相像。

对于钢包底吹氩系统来说,引起体系流淌的动力主要是气泡浮力而不是湍流的粘性力,因此保证模型与原型的修正弗德准数相等,就能根本上保证它们的动力相像,依据这一,选用修正的Fr’,就可以确定模型中吹气量的围。

钢包底吹氩控制系统的优化设计

钢包底吹氩控制系统的优化设计钢包底吹氩控制系统是钢铁生产过程中的重要环节,其优化设计能够提高钢铁生产的效率和质量。

本文将从钢包底吹氩控制系统的原理、优化设计的目的和方法以及实际应用效果等方面进行探讨。

一、钢包底吹氩控制系统的原理钢包底吹氩控制系统是通过控制钢包底部喷口的氩气流量和压力来实现钢水的混合和温度控制。

钢包底吹氩控制系统的主要组成部分包括氩气供应系统、氩气流量控制系统、氩气压力控制系统和温度控制系统等。

二、优化设计的目的和方法优化设计的目的是提高钢铁生产的效率和质量。

具体方法包括以下几个方面:1.优化氩气供应系统,确保氩气的稳定供应和质量。

2.优化氩气流量控制系统,提高氩气流量的精度和稳定性。

3.优化氩气压力控制系统,确保氩气压力的稳定和可靠性。

4.优化温度控制系统,提高钢水的温度控制精度和稳定性。

三、实际应用效果钢包底吹氩控制系统的优化设计在实际应用中取得了显著的效果。

通过优化设计,钢铁生产的效率和质量得到了大幅提升。

具体表现在以下几个方面:1.钢水的温度控制精度和稳定性得到了显著提高,减少了钢铁生产中的温度偏差和浪费。

2.钢水的混合效果得到了改善,减少了钢铁生产中的不均匀性和质量问题。

3.钢铁生产的效率得到了提高,减少了生产时间和成本。

4.钢铁生产的质量得到了提高,减少了废品率和质量问题。

综上所述,钢包底吹氩控制系统的优化设计是钢铁生产中的重要环节,其优化设计能够提高钢铁生产的效率和质量。

通过优化氩气供应系统、氩气流量控制系统、氩气压力控制系统和温度控制系统等方面的设计,可以实现钢水的混合和温度控制,从而提高钢铁生产的效率和质量。

在实际应用中,钢包底吹氩控制系统的优化设计取得了显著的效果,为钢铁生产的发展做出了重要贡献。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

· 1 1 ·

1 水 模 试 验 原 理 及 方 法

图1为水模型试验的钢包底部吹气孔布置, 吹气孔 位 置 编 号 1,5,9,13 距 圆 心 距 离 为0.2R, 编号 2,6,10,14 距 圆 心 距 离 为0.4R,编 号 3,7, 11,15距圆心距离为0.6R,编 号 4,8,12,16 距 圆 心距离为0.8R。 该 厂 原 底 吹 氩 位 置 为 距 离 钢 包 中 心0.2R处 (图 1 中 吹 气 孔 5 和 9)。 由 于 原 位 置 距离包壁较远,氩 气 泡 对 包 壁 附 近 钢 液 中 夹 杂 物 去除效果较差。为了充分利用氩气泡对夹杂物去 除 的 作 用 ,进 行 了 水 模 型 研 究 ,以 找 到 最 佳 透 气 砖 位置布置。

54.6

109.2

163.8

218.4

273.0

327.6

382.2

436.8 491.4

何 相 似 和 动 力 学 中 的 弗 劳 德 数 相 等 外 ,还 要 保 证 动力学中的韦 伯 数 相 等 ,理 [9-10] 论 计 算 油 的 密 度 为995.19kg/m3,渣 厚 为21.3~28.5 mm。

水模型试验 主 要 考 虑 了 吹 气 孔 的 位 置、角 度 和吹 氩 流 量 的 变 化。 设 计 吹 气 孔 的 位 置 为: 0.2R、0.4R、0.6R、0.8R ;双 孔 夹 角 度 分 别 为 45°、90°、135°、180°,试 验 方 案 如 表 2 所 示 。

表 2 试 验 吹 气 孔 位 置

150 t ladle porous plug bottom argon blowing optimization and industrial tests

LI Xiang1,BAO Yanping1,LIN Lu1,YAN Xiaobai 1,WANG Linzhu2 (1.State Key Laboratory of Advanced Metallurgy,University of Science and Technology Beijing,Beijing 100083,China;2.Engineering Research Institute,University of Science and Technology Beijing,Beijing 100083,China)

Table 2 The location of blowing hole in experiment

双 孔 夹 角/(°) 45 90

135 180

吹气孔组合 1 和 5;2 和 6;3 和 7;4 和 8 5 和 9;6 和 10;7 和 11;8 和 12 1 和 9;2 和 10;3 和 11;4 和 12 9 和 13;10 和 14;11 和 15;12 和 16

2 试 验 结 果 及 讨 论

2.1 透 气 砖 位 置 对 钢 液 混 匀 时 间 的 影 响

图2为双孔夹角 为 45°时 钢 包 混 匀 时 间 随 吹 气流量变 化。 当 吹 气 孔 夹 角 呈 45°时,吹 气 量 越 大,混匀 时 间 越 短,当 吹 气 量 超 过382.2L/h 时, 混 匀 时 间 变 化 不 大 ,这 是 由 于 吹 气 流 量 较 大 时 ,用 于搅动熔池的能 量 已 经 足 够,其 余 的 能 量 用 于 翻 滚液面,并没 有 对 混 匀 时 间 造 成 较 大 的 影 响。 同

摘 要:通过水模型研究了国内某厂150t钢包双透气砖底吹氩位置及流量对钢液混 匀 时 间 的 影 响 ,利 用优质真空泵油模拟钢包顶渣,对不同吹气位置及吹气流量下钢液裸露面积进行了 比 较。 结 果 表 明,双 孔夹角180°、吹气孔位于各自半径0.6R圆周上(吹气孔11和15)时混匀时间短 且 钢 液 裸 露 面 积 小,同 时 对包壁冲刷更小。钢包改造后工业试用表明,通过优 化 钢 包 透 气 砖 位 置 及 钙 处 理 后 钢 液 软 吹 氩 流 量 及 时间,钢液钙处理增氧质量分数降低28×10-6,降 幅 达78 %;钢 液 出 LF 全 氧 质 量 分 数 降 低 34×10-6, 降幅为45 %,全氧含量控制水平明显提高。 关 键 词 :底 吹 氩 ;透 气 砖 ;水 模 型 ;全 氧 ;软 吹 氩 中 图 分 类 号 :TF769 文 献 标 识 码 :B 文 章 编 号 :1002-1043(2014)06-0010-04

利用修正的弗劳德数相等来换算水模型试验 中 的 实 际 吹 气 量 [7-8],使 用 氮 气 替 代 氩 气 ,可 得 出 :

Qm =0.018 2Qr

(1)

式中,Qm为水模试 验 中 常 温 常 压 模 型 氮 气 流 量,

L/h;Qr为现 场 生 产 过 程 中 常 温 常 压 下 原 型 氩 气

基 金 项 目 :国 家 自 然 科 学 基 金 资 助 项 目 (51274029) 作 者 简 介 :李 翔 (1984— ),男 ,北 京 科 技 大 学 冶 金 与 生 态 工 程 学 院 ,博 士 生 ,从 事 洁 净 钢 生 产 技 术 研 究 。

第6期

李 翔 ,等 :150t钢 包 双 透 气 砖 底 吹 氩 优 化 与 工 业 试 用

流 量 ,L/min。 表 3 为 对 应 的 气 体 流 量 。

为了研究渣-钢两相的行为,在水模试验 中

采用优质真空泵油模拟钢包顶渣。渣钢界面流 动

状 态主要受到液体表面张力影 响 ,除 了 应 满 足 几

表 3 不 同 原 型 底 吹 气 量 (L/min)时 对 应 的 模 型 底 吹 气 量

时在各布置方案下,吹气孔位于0.8R处(吹气孔 4 和 8)混 匀 时 间 总 体 比 其 它 方 案 低,在 吹 气 量 为 382.2L/h时混匀 时 间 最 小,为24.6s,主 要 是 由 于两透气孔距离 较 远,两 螺 旋 上 升 的 气 液 两 相 流 相互 干 扰 小,搅 拌 能 损 失 小,得 到 较 小 的 混 匀 时 间。因此,对于双孔布 置 呈 45°时,得 到 最 小 混 匀 时间的双孔吹气方案 为:双 孔 在 各 自 半 径0.8R圆 周 上,吹 气 量 为382.2 L/h(现 场 实 际 为 350 L/min),模 型 混 匀 时 间 最 小 为24.6s。 图3为双孔夹 角 为 90°时 钢 包 混 匀 时 间 随 吹 气流量变化,吹 气 孔 夹 角 呈 90°时 (其 中 吹 气 孔 5 和9是 原 钢 包 吹 气 孔 位 置 ),吹 气 孔 位 于8和12

钢包底吹氩技术是目前广泛使用的钢液精炼 手段[1-5],不仅能 有 效 均 匀 钢 液 成 分 和 温 度,弥 散 的小气泡还能 有 效 去 除 钢 液 中 的 夹 杂 物[6],提 高 钢液质量。然而 实 际 生 产 中,往 往 存 在 因 透 气 砖 安 装 位 置 不 合 理 ,氩 气 流 量 控 制 不 精 确 ,造 成 钢 液 二次氧化 及 包 壁 侵 蚀 等 问 题。2012 年 国 内 某 厂

表 1 钢 包 模 型 和 原 型 的 尺 寸 参 数

mm

Table 1 Dimension parameters of prototype and model ladle

上口 上口 下口 下口 透气砖 熔池 项目 深度

长轴 短轴 长轴 短轴 顶面直径 高度 原型 3 890 3 303 3 003 2 955 2 655 135 3 490 模型 973 826 751 739 664 34 873

· 1 2 ·

炼 钢

第 30 卷

450L/min),模 型 混 匀 时 间 最 小 为25.5s。

2014年 12月 ·10 · 第30卷 第6期

炼 钢 Sห้องสมุดไป่ตู้eelmaking

Dec.2014 Vol.30 No.6

150 t钢包双透气砖底吹氩优化与工业试用

李 翔1 ,包 燕 平1 ,林 路1 ,闫 小 柏1 ,王 林 珠2

(北 京 科 技 大 学 1.钢 铁 冶 金 新 技 术 国 家 重 点 实 验 室 ,北 京 100083; 2.冶 金 与 生 态 工 程 学 院 ,北 京 100083)

L/h

Table 3 The corresponding bottom gas flow of prototype ladle and model ladle

50L/min 100L/min 150L/min 200L/min 250L/min 300L/min 350L/min 400L/min 450L/min

图 1 钢 包 底 部 吹 气 孔 布 置 图 Fig.1 Distribution of ladle bottom blowing air hole

利用水模型研究了不同钢包底吹氩位置在不 同 吹 氩 流 量 下 对 钢 液 混 匀 时 间 及 渣/钢 卷 混 的 影 响。应用相似原 理 建 立 了 1∶4的 模 型,保 证 几 何 相 似 及 动 力 学 相 似 ,具 体 尺 寸 如 表 1 所 示 。

Abstract:The influence of two-hole-bottom argon blowing position and flow on steel mixing time in 150tladle was studied by the method of water simulation.Vacuum pump oil was simulated as top slag to compare the area of steel exposed under different blowing position and flow.The results show argon blowing at the position 11and 15 (at the angle of 180,0.6Rfar to the center of ladle)is the first-rate choice.At this posi- tion,the area of steel exposed and the scour to the ladle refractories is the minimal.In- dustrial tests show that through the optimization of argon blowing position and soft bubbling flow and time after Ca-treatment,the increase of w(T.O)in liquid steel Ca- treatment decreases by 28×10-6 and the decline rate was 78 %.The content of w(T.O)decreases by 34×10-6 after LF refining process and the decline rate reaches 45 %.The control of T.O content has improved significantly. Key words:bottom argon blowing;porous plug;water simulation;T.O;soft bubbling