车轮残余应力测试的仿真分析

含有残余应力的铝合金轮毂应力分布状态分析

te sf r o h o t e PrCAS wa T,a d t e r sd a te s a h o e so t i e n h e i u l sr s tt e n d s i b a n d. Daa e c n e p o r m s c m— t x ha g r g a i o

关键 词 : 合金 ; 造残 余应 力 ;接 口程序 ; 值模 拟 铝 铸 数 中图分 类号 : G 1 T 2 3 文献 标 志码 :A 文章 编 号 : 6 1— 7 5 2 0 )3— 2 8— 5 1 7 7 7 (0 8 0 0 1 0

An l s s o t e s d s r b to f a u i u e l a y e n sr s it i u i n o l m n m wh e

pi d. No l e de,e e e n i o lm nta d sx c mpo e t ft te st n o tt e n d i sa e ta mitd i t n n so hesr s e s ra h o e f e r r ns t n o ANSYS l e s f r sn te n e fc p o r m . Th n h sr cur s f t e l r a ay e b t sr cu e ot e u i g h itra e r g a wa e t e tu t e o he wh e a e n l z d y he t tr u m o u e o d l fANSYS. Th o g h s m eh d, t e whe lwih r sd lsr s a e a l z d wh n we l a r u h t i t o h e t e iua te s c n b nay e e o d ohe ihto t Th e u t r r c u ae t a h n t o e i u lsr s . t rweg n i. e r s ls a e mo e a c r t h n t e o e wih utr sd a te s

机车车轴残余应力测试

机车车轴残余应力测试唐绘兴① 孙德涛(上海金艺检测技术有限公司 安徽马鞍山243032)摘 要 本文采用切割法和应变测试技术对机车车轴残余应力进行现场测试,通过测试数据计算出车轴表面的圆周残余应力及表面下2mm处的残余应力,测试方法理论完善,结果准确可靠。

机车车轴残余应力的测试为全面掌握车轴残余应力提供依据,进而为热处理工艺参数控制提供参考。

关键词 机车车轴 残余应力 应变测试 切割法中图法分类号 TP183 TP212 文献标识码 BDoi:10 3969/j issn 1001-1269 2023 04 027ResidualStressTestingofLocomotiveAxlesTangHuixing SunDetao(ShanghaiJinyiTestingTechnologyCo.,Ltd.,Anhui243032)ABSTRACT Cuttingmethodandstraintestingtechnologytoconducton sitetestingofresidualstressonlocomotiveaxlesareusedinthispaper.Throughthetestdata,thecircumferentialresidualstressonthesurfaceoftheaxleandtheresidualstressat2mmbelowthesurfacearefurthercalculated.Thetestingmethodistheoreticallysoundandtheresultsareaccurateandreliable.Thetestingofresidualstressonlocomotiveaxlesprovidesabasisforcomprehensiveunderstandingofresidualstressonaxles,andthusprovidesareferenceforcontrollingheattreatmentprocessparameters.KEYWORDS Locomotiveaxle Residualstress Straintesting Cuttingmethod1 前言机车车轴是机车关键部件之一,具有很高的安全性要求,为了确保车轴的可靠,经热处理和机加工后,每个车轴表面的圆周残余应力及表面下2mm处的残余应力都应控制在一定的范围之内,残余应力的大小和分布深度,是车轴必须达到的一个重要质量指标[1,2]。

用超声波探伤评估车轮应力

2 理念

热处理工艺是残余应力研究中最重要的阶段 , 因 为在这个生产阶段沿轮辋产生了残余压缩应力 。圆周 压缩对车轮有益 , 因为它可以防止车轮运行疲劳而出 现裂纹 。 残余压缩应力是轮辋淬火的结果 , 可以在本区域 产生一个永久塑性变形。当喷水到达轮辋高温面时 , 会产生快速冷却和收缩 。同时 , 车轮冷却区域 ( 淬火 ) 下方材料仍然高温 , 造成屈服强度降低 。轮辋和板内 部的纤维在较冷的外部纤维压缩之下形成镦锻 , 产生 屈服。 车轮冷却时和压缩屈服过程中 , 轮辋和辐板内部 纤维小于原始尺寸 , 但是一些部分大于原来尺寸 。 这

1 介绍

我们的目的是研究超声波应用 , 以确定铁路锻造 轮内的 应 力 , 并 计 算 M WL Brasil Rodas & Eixos Lt da . 公司生产的锻造轮生产过程中产生的残余应力 , 采用了临界折射纵波 (Lcr) 技术 。

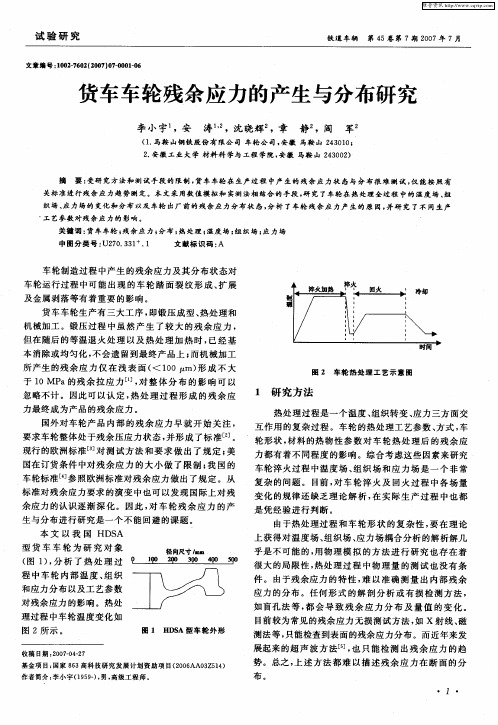

个过程导致辐板和轮辋底部产生张力 , 并在轮辋外部 产生压缩。 热处理工艺中产生的车轮初始残余应力在车轮使 用过程中发生极大的变化 。但是 , 从第一次故障到最 终断开 / 断裂 , 新轮的初始应力水平对于车轮使用寿命 内的应力再分配都有重要影响 。热处理参数是确定残 余拉应力水平 ,尤其是材料化学成分影响和淬火冷却 时间的重要工具 [1 ] 。图 1 显示了 M WL B razil 的热处 理工艺 。 对于运行中的车轮的有效维护 , 尤为重要的是了 解现场车轮应力状态 ,因为轮辋的拉伸应力显示迫切

V 2 代表介质 2 的波速 。图 2 显示了临界角内产生的峰 L11

式 ( 2 ) 中 : σ— — — 应力; E— — — 弹 性 模 量 ( M Pa ) ; 3 — — — 声弹常数 ; t 0 — — — 标准时间 ( ns ) ; t — — — 试验材

高速列车制动盘残余应力数值仿真及试验验证

2 0k h的高 速 列 车 合 金 锻 钢 制 动 盘 紧急 制 动 工 况 后 的 残 余 应 力 进 行 数 值 模 拟 分 析 。结 果 表 明 , 大 的 残 余 拉 7 m/ 较 应 力分 布在 摩 擦 面 上 , 随厚 度 方 向逐 渐 减 小 , 大 残余 应力 值 5 2MP , 最 4 a 且在 摩 擦 环 内应 力 分 布 并 不 均 匀 用 X 射 线 应 力 测 定 仪 对 制 动 盘摩 擦 环 的残 余 应 力 进 行 测 定 , 验 测 得 最 大 残余 应 力 值 为 3 84MP 。 仿 真 结 果 和 试 验结 试 4 . a 果 相差 3 . , 果 虽 相 差 较 大 , 变 化 趋 势 基 本 一致 , 合 乎 实 际 。理 论 仿 真 结 果 能 直 接用 于制 动 盘 疲 劳 裂 纹 扩 57 结 但 且

式 中 △丁为 △ 时 问 的温 度 , a为材 料 的热 膨 胀 系数 , E

为 材料的 弹性模量 , 为材 料的 泊松 比。

李 继 山 ( ( 稿 日期 :0 0 0 —2 ) 17 一 河 博 收 2 1 - 6 5

第 6期

属 相变温度 , 属 发生 相 变 , 生 了相 变 应 力 。制 动盘 金 产

上 的热应力 、 相变应 力 以及各种 机械应 力 等共 同作 用 的

结果 构成 了残余 应 力 。如 果制 动 盘 残余 应 力 大 于 或接 近于制动 盘材 料 的强 度 极 限时 遇 到其 他 外在 机 械 冲击 或 热 冲击 , 就有 可 能产 生 破坏 性 裂 纹 , 而 发 生 安 全事 从

f + + 。 十 一

() 1

【 + + 0 I + 。一 r’ 8 r r

式 中 f 、 为体 积力 在 r向 、 向上 的分量 。

机车车轮与车轴残余应力的超声检测

测分 辨 率,间 距 太 大 又 会 降 低 接 收 到 的 Lcr波 信 噪 比 ,使 测 量 结 果 不 稳 定 。 本 文 综 合 考 虑 车 轮 踏 面 、车

轴的尺 寸 与 曲 率 半 径,选 择 35 mm 作 为 间 距,该 数 值反映了应力测试平均值的范围。

2 超声应力检测系统与原理

超声应力检测系统由软件系统和硬件系统组

波在空气中传播的 干 扰 和 损 耗 较 大,不 能 直 接 从 空

气中射入,选择声速 较 小 的 有 机 玻 璃 作 为 入 射 前 的

介质,有 机 玻 璃 声 速 为 2730 m/s。 根 据 Snell定 理 : [13]

狏1sinθ2 =狏2sinθ1

(3)

式 中:狏1 为有机玻璃声速;狏2 为钢材声速;θ1 为超声

将试 件 放 到 电 子 拉 伸 机 上 进 行 拉 伸 试 验,如 图 2所示。拉伸时以1t为梯度,最大加 载到9t,每 整 吨拉伸时用超声应力检测系统的 犓 值标定模块进 行声时差测量。

图 2 应 力 系 数 标 定 试 验

3.3 试 验 数 据 及 处 理 每种试 件 重 复 加 载 5 次,分 别 得 到 5 组 车 轮 与

3 材料应力系数标定

试验获取车轮车轴材质的应力系数 犓 值,它反 映了该材质所受应力与声速的对应关系。 3.1 试 验 设 备 和 参 数 说 明

电子拉伸机能 够 拉 伸 的 最 大 吨 位 为 16t,拉 伸 试 件 的 材 质 分 别 取 自 机 车 车 轮 、车 轴 ,试 件 尺 寸 与 加 工要求满足《无损检测 残余应 力超 声临 界折 射纵 波 检 测 方 法 》(GB/T32073-2015)。 3.2 试 验 过 程

车轮残余应力测试方法研究

车轮残余应力测试方法研究丁涛;王广科【摘要】With the help of simulation analysis method, the change laws of saw kerf width and stress/strain near the kerf were studied when radial saw cutting. The analyses show that when the saw cutting depth reaches the joint of rim and plate, the release of residual stress is sufficient enough to calculate the residual stress on the tread based on release information of residual stress. On the basis of the radial saw cutting method, strain gauges were pasted near the kerf and record the strain change when saw cutting. The residual stress was calculated according to the strain change information.%采用仿真分析的方法研究了火车轮径向锯切过程中锯缝宽度的变化以及锯缝附近踏面上应力/应变的变化规律。

分析表明,当锯切深度达到轮辋与辐板连接处时,锯缝附近残余应力的释放已经十分充分,可根据残余应力的释放情况计算踏面上残余应力的大小。

按照径向锯切方法,在锯缝附近粘贴应变片,径向锯切到轮辋与辐板连接圆弧处时停止锯切,依据应变片记录的应变值可计算踏面上的残余应力。

【期刊名称】《中国机械工程》【年(卷),期】2012(023)012【总页数】4页(P1508-1511)【关键词】火车轮;残余应力;残余应力测试;仿真分析【作者】丁涛;王广科【作者单位】安徽工业大学,马鞍山243002;安徽工业大学,马鞍山243002【正文语种】中文【中图分类】U260.331.10 引言火车轮踏面残余压应力的大小及其沿轮辋的分布是评价车轮质量的一个重要指标。

火车轮残余应力测试

对 经 热 处 理 以及 机 加 工后 的一 个直 径 为 80 ml 4 i l 的车轮 ( 车轮材料 为 E 9 ,辗钢 轮) R钢 进行 残余应力 测

・2 1 2・

机 械 工 程 与 自 动 化

2 1 年第 4 01 期

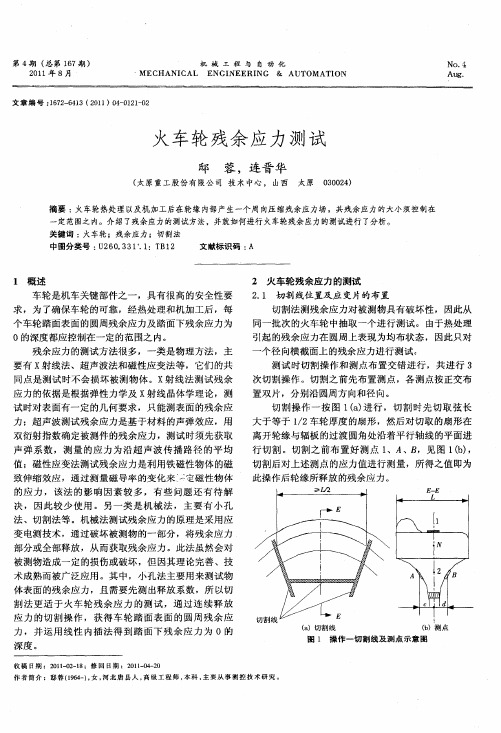

切割操 作 二见 图 2 ,对切割 操作 一所 得部 分位 于 轮缘 与辐 板 的交 界处沿 着平 行轴 线 的平 面进 行切 割 ,

切割之 前布 置好 测点 1 3 、 ,切割 后对 1 、3测 点 的应 力值进行 测量 ,所得之值 即 为此操作 后轮缘所 释放 的 残余应 力。

文献标识码 : A

关键词 : 车轮 ;残余应力 ;切割法 火

中 图分 类 号 : 2 0 3 1. :T 1 U 6 , 3 1 B 2

l 概述

2 火 车轮残余 应力 的测试

2 1 切 割线位 置及应 变片的布置 .

车轮是机 车 关键 部 件之一 ,具有很 高 的安全 性要

求 ,为 了确保 车轮 的可 靠 ,经 热 处理和 机加 工后 ,每 个车 轮踏面 表面 的圆周残 余应 力及 踏面 下残 余应 力为

第 4期 ( 第 17期 ) 总 6 2 1 年 8月 01

机 械 工 程 与

自 动 化

AUT0M AT1 0N

N0. 4 Aug.

M ECHANI CAL ENGI NEERI NG &

文 章 编 号 :6 2 6 1 2 1 1 7 — 4 3( 0 1)0 - 1 1 0 402-2

个径 向横截 面上 的残 余 应力进行 测试 测 试 时切 割操 作和 测 点布 置交错 进 行 ,共进 行 3

次切 割操 作 。切 割之 前先 布置 测点 ,各测 点按 正交布 置双 片 ,分 别沿 圆周方 向和径 向。 切割 操 作 一 按 图 1 a 进 行 ,切 割 时 先切 取 弦 长 () 大于 等于 12车轮 厚度 的扇 形 ,然后对 切取 的扇 形在 / 离开 轮缘 与辐板 的过 渡 圆角处 沿着平 行轴 线的平 面进 行切 割 。切 割之 前 布 置好 测 点 l 、A、B,见 图 l b , ()

货车车轮残余应力的产生与分布研究

摘

要 : 研 究 方 法 和 测 试 手 段 的 限制 , 车 车轮 在 生 产 过 程 中 产 生 的 残 余 应 力 状 态 与 分 布 很 难 测 试 , 能按 照 有 受 货 仅

生 与分布进 行研究 是一 个不 能 回避 的课题 。

本 文 以 我 国 HDS A

力都 有着 不 同程度 的影 响 。综合 考虑 这些 因素来 研究

车轮 淬火 过程 中温 度 场 、 组织 场 和应 力 场 是 一个 非 常 复杂 的 问题 。 目前 , 车 轮淬 火 及 回火 过 程 中各 场 量 对 变化 的规 律还 缺乏 理论 解 析 , 实 际 生 产 过程 中也 都 在 是 凭经 验进 行判 断 。 由于热 处理 过程 和车 轮 形状 的复 杂 性 , 在 理论 要 上 获得 对温 度场 、 组织 场 、 力场 耦合 分析 的解 析解几 应

势 。总之 , 述 方 法 都难 以描 述 残余 应 力在 断 面 的 分 上

布。

・

7 。

维普资讯

维普资讯

试 验 研 究

文 章编 号 :0 27 0 (0 7 0 -0 10 1 0-6 2 2 0 )70 0 —6

铁道车辆 第4 卷第7 07 月 5 期2 年7 0

货车车轮残余应 力的产生 与分布研 究

李 小宇 ,安 涛 ,沈晓辉 章 静 军 , ,阎

程 中车 轮 内部 温 度 、 织 组 和应力分 布 以及 工 艺参数

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 6 2 E 点处应变值的 变化 T he st rain chang es at t he point 2 E

134

塑性工程学报

第 16 卷

来计算周向应力。可以看出 , 实测值和仿真值的大小 相近, 测得应变值的变化规律也基本一致, 证明仿真 试验能很好的对工程锯切试验进行模拟计算。

4

结

论

1) 本文建立的模型能够正确的反映车轮残余应 力测试的锯切过程, 在实际测试与仿真过程中, 车 轮的残余应力 / 应变的变化规律一致, 可见仿真模型 能很好地对锯切试验进行模拟分析。 2) 两 种 方 法计 算 出踏 面 处 残余 应 力 分别 是 - 157 6MP a、 - 155 6MP a。残 余应 力深 度分 别为 45 5mm 、 47 6mm , 误差仅为 4 6% 。证明 残余应 力的测试方法准确和可靠。 3) 可以采用锯切仿真分析研究残余应力测试方

图1

车轮切割操作示意图

a) 第一步 ; b) 第二步 ; c) 第三步

Fig 1 T he schematic diag rams o f saw cutt ing o per ation

2

锯切过程的仿真模型

有限元仿真分析车轮径向锯切过程, 可通过生

死单元功能实现, 使锯缝单元的自由度从总体刚度 矩阵中消失。 M SC Marc 中的生死单元可以真实地 模拟整个锯切过程, 跟踪分析整个锯切过程中各个 部位的位移和应力状态。模型中设置 5 个工况 , 模 拟计算锯切过程中的 5 次锯切 , 每一工况中都需定 义该期的死单元( Deact ive Element ) , 上一工况的计 算结果将作为下一工况的初始状态 。 2 1 弹塑性力学模型 计算中涉及的非线性问题属于材料非线性问题 , 采用弹塑性材料模型。车轮在锯切过程中 , 整体发 生了弹塑性变形, 根据 P randt l Reuss 增量理论整体 增量应变表示为 式中 d

e [ 7] [ 6]

视热处理结束后的残余应力为车轮生产过程中 的最终残余应力, 热处理过程仿真模拟结果作为本 次分析的初始条件 ( 见图 4 所示 ) , 主要取其应力状 态参与本次锯切仿真试验分析。车轮轮辋的外部为

d = d e+ d 弹性应变

p

( 1)

第6期

王广科 等 : 车轮残余应力测试的仿真分析

[ 3]

火车车轮踏面下通常需要存在一定深度的残余 压应力, 其作用是阻碍裂纹的形成及扩展 , 从而极 大地延缓疲劳裂纹的形成, 延长车轮的使用寿命[ 1] 。 残余应力的大小和分布深度 , 是车轮必须达到的一 个重要质量指标。国外关于车轮产品要求的标准中 , 对此都制定有严格的规定。同时, 通过对车轮残余 应力的测试可以及时了解车轮的质量情况 , 进而为 热处理工艺参数控制提供依据。我国铁路车轮标准 中 , 对车轮也规定了踏面必须为压应力的要求 , 常 用径向切缝收缩量的大小作为周向残余应力的指标。

图7 Fig 7 2L 点处应变 值的变化

法。本文所建立的模型和研究方法为此提供了借鉴。 参考文献

[ 1] [ 2] [ 3] [ 4] [ 5] 沈晓辉 , 赵亚琼 , 安 涛等 . 热处 理工 艺对 车轮残 余应 力 的影响 [ J] . 钢铁 , 2007. 10: 68 71 安涛 , 王成永 , 李怀 明 . 我国车 轮轮 箍的 质量现 状和 发 展 [ J] . 中国冶金 , 1998. ( 2) : 28 31 EN113262. Railway applicatio ns Wheelsets and bog ies Wheels P roduct r equir e ments[ S] : appendix C 安涛 , 沈晓辉 , 章静 , 阎军 . 车轮热处理过 程中残余应 力 的分析 [ J] . 重型机械 , 2007. ( 2) : 47 E F R ybicki, J R Shadely , W S Shealy. A consistent splitting model fo r ex peri mental residual str ess analy sis[ J] , Ex perimental M echanics, 1983. ( 12) : 438 446 [ 6] [ 7] 陈 火红 , 于 军泉 , 席源 山 . M SC. M ar c/ M entat 2003 基 础与应用实例 [ M ] . 北京 : 科学出版社 , 2004 陈明祥 . 弹塑性力 学 [ M ] . 北京 : 科学出 版社 , 2007: 61 68

王广科1

沈晓辉2

章 静4

243000)

( 马鞍山钢铁股份公司车轮分公司 , 马鞍山

摘

阎 安

军5 涛3

要 : 采用商用有限元软件 M SC M arc 分析车轮残余 应力测 试试验的 整个锯 切试验 过程 , 分析 了锯切 中每个 测

试点的应力、应变变化情况。通过比较仿真结果与工程试验测试结果 , 说明车 轮锯切 试验测 试残余 应力的 可靠性。 锯切的仿真分析为进一步研究车轮残余应力测 试方法奠定了基础。 关键词 : 车轮 ; 残余应力测试 ; 锯切法 ; 仿真 中图分类号 : U 260 331+ 1 文献标识码 : A 文章编号 : 1007 2012 ( 2009) 06 0131 04

引

言

但切缝收缩量不但受残余应力的影响 , 轮型及尺寸 对其也有较大影响。因此该方法仍是无法直接标识 残余应力的大小, 得出的指标在不同轮型之间的可 比性较差 , 因而, 对车轮残余应力测定方法的研究 显得非常必要[ 2] 。目前, 对车轮残余应力测试方法 的研究较少 , 欧洲标准 EN113262 铁 路规范 轮 对和转向架 车轮 产品要求! 中推荐了破坏性车 轮残余应力测试方法 , 其测试过程不但繁琐复杂, 而且是假定为车轮轮辋踏面下的周向残余应力随深 度线性变化, 与文献[ 4] 所研究的结果不相符合。本 文对该测试方法进行了仿真分析, 以期掌握车轮残 余应力测试的锯切试验过程中, 车轮的应力 / 应变的 变化规律 , 为继续研究测试车轮残余应力奠定基础。

133

周向残余压应力 , 内部为残余拉应力。取车轮截面 进行二维热处理模拟分析 , 此时坐标 为直角坐标 , x 为轴 向, y 为 径向, z 为周向。为便于 结果的观 察 , 在扩展成三维时要进行坐标转换, 把直角坐标 转换为柱状坐标。具体转换为以 ( 0, 0, 0) 为中心点 , ( 0, 0, 1) 方向为径向, ( 0, 1, 0) 方向为周向, ( 1, 0, 0) 方 向为轴向。

图 4 热处理后车轮残余应力状态分布

a) 轴向 ; b) 径向 ; 可以忽略不计, 因 此可以简化为平面问题 , 在此处可用平面应变的知识

Fig 4 Residual stress distributio n o f railw ay wheel after heat treatment

图 5 1 点处应变值的变化 F ig 5 T he st rain chang es at the point 1

图 6、图 7 分别为图 1 中 2E 、2L 处的应变变化 图, 由 2E 点、2L 点处锯切测试值与锯切仿真模拟 计算值的比较可以看出, 在这些点处 , 每一刀切割 后释放的应变值相近 , 而且应变值的变化规律也一 致。只不过仿真分析是在理想状态下进行, 无外界环 境的干扰 , 故释放会更充分。这两点主要考虑周向应

Simulation analysis on the process of residual stress measurement for railway wheel

W AN G Guang ke1 SH EN X iao hui2 A N T ao3 ( M aanshan Ir on and Steel Company Railwa y Wheel & T y re Co , M aanshan 243000 China) Abstract: T he saw cutting test pro cess is simulated w ith the finite element commercial softw are M SC M arc. T he v ariat ions o f the stress and strain conditio n at each test po int during t he saw cutting pr ocess are studied. Compariso n between FEM simulated r esult s and eng ineer ing test r esults show s that to measure residual stress by saw cutting test is feasible and reliable. T he r esults of simulatio n analy sis lay a go od foundatio n fo r further study on measur ing t he r esidual str ess o f railw ay w heel. Key words: railway wheel; r esidual st ress t est; saw cutting ; simulatio n ZH AN G Jing 4 YA N Jun 5 ( Scho ol of M ater ial Science and Eng ineering , A nhui U niver sity o f T echno log y, M aanshan 243002 China)

王广科 士研究生 收稿日期 : 2009 03 03; 修订日期 : 2009 04 25 E mail: w ang gk101011@ 126 com

1

残余应力的锯切测试