离心泵叶轮的参数化设计

(完整版)离心泵——叶轮设计说明书

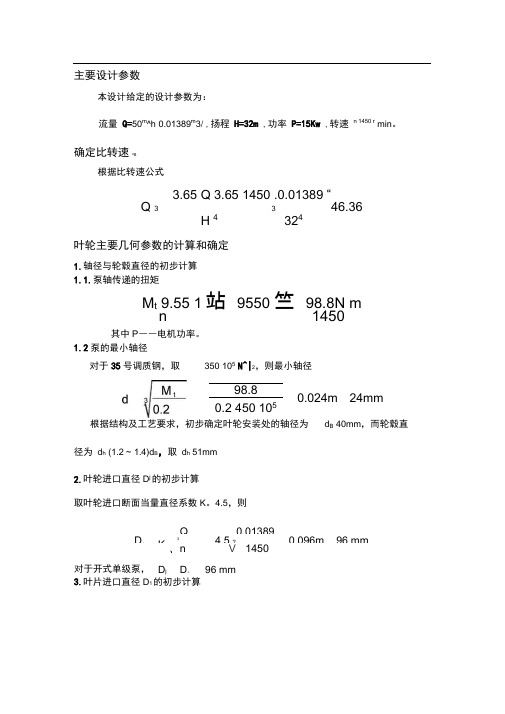

主要设计参数本设计给定的设计参数为:流量 Q=50m ^h 0.01389m 3/ ,扬程 H=32m ,功率 P=15Kw ,转速 n 1450 r min 。

确定比转速n s根据比转速公式3.65 Q 3.65 1450 .0.01389 “Q 33 46.36H 4 324叶轮主要几何参数的计算和确定1.轴径与轮毂直径的初步计算1.1.泵轴传递的扭矩M t 9.55 1站 9550 竺 98.8N m n 1450其中P ――电机功率。

1.2泵的最小轴径对于35号调质钢,取350 105 N^|2,则最小轴径根据结构及工艺要求,初步确定叶轮安装处的轴径为 d B 40mm ,而轮毂直径为 d h (1.2 ~ 1.4)d B ,取 d h 51mm 2.叶轮进口直径D j 的初步计算取叶轮进口断面当量直径系数K 。

4.5,则Q0.01389D 。

3K °34.5 ?0.096m 96 mm、n V 1450对于开式单级泵, D j D 。

96 mm3.叶片进口直径D 1的初步计算98.8 0.2 450 1050.024m 24mm由于泵的比转速为46.36,比较小,故k i 应取较大值。

不妨取k i 0.85,则4.叶片出口直径D 2的初步计算5.叶片进口宽度b,的初步计算取 2=15°取叶片数Z=8,叶片进口角155.80。

9.计算叶片包角型二型厶型士 1120D 1 k t D j0.85 96 82mm0.59.350.5业 13.73100D 2D 213.730.01389\ 14500.292m 292mm所以V 。

b iQ/ v DV:V °D j 24V 1D 1 其中,V K v V °,不妨取K v0.8,则D24K v D 16. 叶片出口宽度b 2的初步计算5/6K b 20.64ns100 7. b 2 K b 2 3n叶片出口角2的确定4Q/ v D j 2 d h4Q/ vD 2D j 24K v D i852 35.42mm4 0.8 63.750.6446.36 1005/60.3373 Q0.33733°.01389 14500.0072m 7.2mm8. 叶片数Z 的计算与选择10.叶轮出口直径D2的精确计算由于D2和2对扬程H有很大的影响,而前述用速度系数法确定的D2只是一个近似值,在计算中并没有精确考虑2的影响,而这个影响是比较大的。

低比转速离心泵叶轮流道形状的参数化设计

2013年 第2期通用机械【摘 要】泵叶轮的设计。

【关键词】离心泵 叶轮流道 形状优化 化设计一、前言要转弯。

低比转速离心泵叶轮流道形状的参数化设计刘全恩 肖 宇 杨建坤 王 君液体在叶轮流道内的流动特点1所示,整个流道可2013年 第2期 77通用机械径向流出叶轮,转过90°,在叶轮内得到能量。

叶轮流道内液体的流动特点:1)轴流区是流通面积不变的环形通道,液体在该区域内均匀流动。

2)在转弯区内,液体在从轴向流到径向,由于离心力的作用,在转弯处前后盖板速度和压力不同。

3)在径向区,液体径向流动,其流通面积逐渐增大,前后盖板的宽度变化较小,扩压度较大。

2. 叶轮流道的形状叶轮流道的形状如图2所示,其流道通常采用线段和圆弧构成。

根据离心泵的流量、扬程和转速等运行参数通过速度系数法可确定D h 、D j 、D 2、b 2、b 等参数,在流道设计过程中,通过改变α、R 1、R 2等参数完成流道设计,达到轴面流通面积的均匀变化。

旋转面,此旋转面即是轴面液流的过流断面。

作出流道全部内切圆的轴面液流过流断面,所得到的数据见表1。

3. 轴面流线的绘制绘制叶轮流道内的轴面液流过流断面如图3所示。

绘制叶轮流道内的轴面流线如图4所示,其作法是在每一个内切圆内作一个轴面液流的过流断面,内切圆的两个切点为A 和B ,与圆心O 相连,得OA 线及OB 线,连接AB ,得到三角形OAB ,自O 点作AB 线的垂直线,交AB 线于D 点,将OD 线三等分,等分点为C 及E ,作曲线AEB ,使得曲线AEB 与OA 和OB 相切,使得曲线AEB 在E 点与OD 线相垂直,则AEB 即为轴面液流过流断面的形成线。

如果把AEB 线绕泵轴心线旋转一圈,则得到一R c /mm b /mm 过流面积/mm 2流线长度/mm64.628.211 440.4064.628.211 440.411.000 965.6727.99711 546.1820.121 671.0326.983 612 036.5333.596 276.3325.973 212 450.3241.940 581.624.965 112 793.3248.765 586.8723.959 913 071.1754.814 792.0222.956 213 266.0660.421 697.1921.955 313 400.4965.753 5105.3220.592 713 620.2174.135 1113.8419.994 414 294.382.685 2128.1518.99515 286.8397.002 9142.4617.995 116 099.29111.326 8153.917.195 416 619.22122.782 5表1容积与啮合间隙随曲轴转角变化关系 2013年 第2期通用机械各轴面液流过流断面面积求出以后,作曲线以检查面积变化是否均匀。

基于离心泵参数优化设计及分析

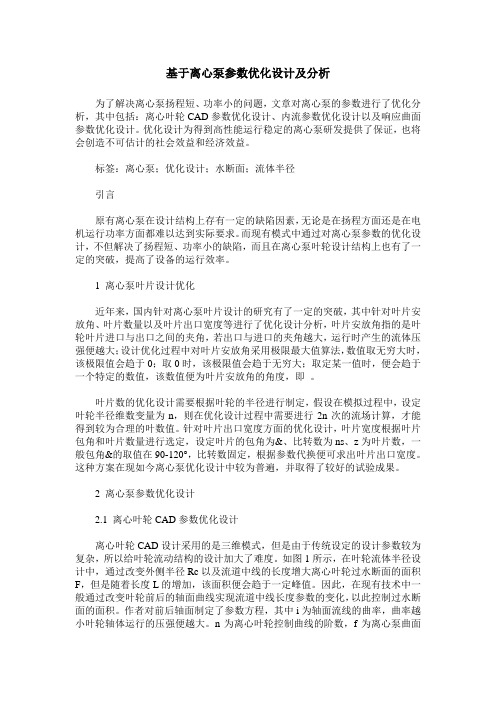

基于离心泵参数优化设计及分析为了解决离心泵扬程短、功率小的问题,文章对离心泵的参数进行了优化分析,其中包括:离心叶轮CAD参数优化设计、内流参数优化设计以及响应曲面参数优化设计。

优化设计为得到高性能运行稳定的离心泵研发提供了保证,也将会创造不可估计的社会效益和经济效益。

标签:离心泵;优化设计;水断面;流体半径引言原有离心泵在设计结构上存有一定的缺陷因素,无论是在扬程方面还是在电机运行功率方面都难以达到实际要求。

而现有模式中通过对离心泵参数的优化设计,不但解决了扬程短、功率小的缺陷,而且在离心泵叶轮设计结构上也有了一定的突破,提高了设备的运行效率。

1 离心泵叶片设计优化近年来,国内针对离心泵叶片设计的研究有了一定的突破,其中针对叶片安放角、叶片数量以及叶片出口宽度等进行了优化设计分析,叶片安放角指的是叶轮叶片进口与出口之间的夹角,若出口与进口的夹角越大,运行时产生的流体压强便越大;设计优化过程中对叶片安放角采用极限最大值算法,数值取无穷大时,该极限值会趋于0;取0时,该极限值会趋于无穷大;取定某一值时,便会趋于一个特定的数值,该数值便为叶片安放角的角度,即。

叶片数的优化设计需要根据叶轮的半径进行制定,假设在模拟过程中,设定叶轮半径维数变量为n,则在优化设计过程中需要进行2n次的流场计算,才能得到较为合理的叶数值。

针对叶片出口宽度方面的优化设计,叶片宽度根据叶片包角和叶片数量进行选定,设定叶片的包角为&、比转数为ns、z为叶片数,一般包角&的取值在90-120°,比转数固定,根据参数代换便可求出叶片出口宽度。

这种方案在现如今离心泵优化设计中较为普遍,并取得了较好的试验成果。

2 离心泵参数优化设计2.1 离心叶轮CAD参数优化设计离心叶轮CAD设计采用的是三维模式,但是由于传统设定的设计参数较为复杂,所以给叶轮流动结构的设计加大了难度。

如图1所示,在叶轮流体半径设计中,通过改变外侧半径Rc以及流道中线的长度增大离心叶轮过水断面的面积F,但是随着长度L的增加,该面积便会趋于一定峰值。

清华大学离心泵叶轮水力设计说明书

3

0.278 960

=

0.90151

2) 容积效率

ηv

=

1

+

1 0.68ns−2/3

=

1

+

0.68

×

1 255.162−2/3

=

0.98338

3) 机械效率

4) 总效率

ηm

=1

1

+

15.05 n 7/6

s

=

1

1+

15.05 255.1627/6

= 0.97712

η = ηhηmηv = 0.90151× 0.98338× 0.97712 = 0.86624

三、叶轮主要几何参数的计算和确定

1. 轴径与轮毂直径的初步计算 1.1. 泵轴传递的扭矩

Mt

= 9.55×103

N' n

= 9550× 50.687 960

= 504.230N

m

其中计算功率 N ' = 1.15N = 1.15× 44.076 = 50.687kW 。

1.2. 泵的最小轴径

对于 45 号调质钢,取[τ ] = 540 ×105 N / m2 ,则最小轴径

d

=

3

Mt

0.2[τ ]

=

3

504.230 0.2× 540×105

= 0.036m = 36mm

2. 叶轮进口直径 Dj 的初步计算 取叶轮进口断面当量直径系数 K0 = 4.0 ,则

D0

=

K0

3

Q n

=

4.0 ×

3

0.278 980

= 0.265m

=

265mm

离心泵的设计叶轮的设计

概述

1982 年,A.布斯曼较早地在离心泵叶轮上采用对数螺旋线。1961 年,J. 郝比奇在“模型挖泥泵特性”一文中,通过实验指出,采用对数螺旋线叶形叶轮 的泵,其输送清水和浆体时的效率均高于渐开线等叶形的叶轮。目前渣浆泵叶轮 叶片型线设计中,比较广泛地采用对数螺旋线。本次的叶轮设计是以劳学苏以及 何希杰提出的螺旋离心泵叶轮叶片工作面和负压面空间曲线方程为依据进行的 设计,叶轮叶片型线为对数螺旋线。

订做机械设计(有图纸CAD和WORD论文) QQ 1003471643 或QQ 2419131780

θ r Z N θ r Z

67.6 8.4 97.1 22 495 12.5 59.8 63.1 26.3 92.9 23 517.5 12.2 55.7 58.7 24.3 88.8 24 520 12 55.2 54.4 22.4 84.7 50.4 21.1 80.5 405 20.3 76.4 427.5 16.3 72.2 450 14.1 68.1 472.5 13 64

(5) b2 b3 曲面螺线方程:

2

θ = −150� ~ − 100�

订做机械设计(有图纸CAD和WORD论文) bb

(6)

3 4

r = 99.8[1 − 0.006θ ] Z = 186.41[1 − 0.006θ ]

θ = −100� ~86�

曲面螺线方程:

θ = 86 ~520 QQ 1003471643 或QQ 2419131780 r Z

取 α 2 =45 � 11.叶轮出口倾角 α 3 :

α 3 =7.79 × ln n s − 24.03

=7.79 × ln 115.244 − 24.03 =12.95 � 取 α 3 =13 � 12.叶轮出口最小直径 D2 min :

(来自泵企业)离心泵叶轮设计步骤

离心泵叶轮设计步骤第一步:根据设计参数,计算比转速 ns 第二步:确定进出口直径 第三步:汽蚀计算 第四步:确定效率 第五步:确定功率 第六步:选择叶片数和进、出口安放角 第七步:计算叶轮直径 D2 第八步:计算叶片出口宽度 b2 第九步:精算叶轮外径 D2 到满足要求 第十步:绘制模具图离心泵设计参数作为一名设计人员,在设计一台泵之前,需要详细了解该泵的性能参数、使用场合、特殊要求等。

下表为本章中叶轮水力设计教程中使用的一组性能要求。

流量 Q 扬程 H 转速 n 效率 介质 装置汽蚀余量 特性曲线 37 60 2900 65 清水 3.3 高效率 单位:m^3/h 单位:m 单位:rpm (转/分) 设计工况的效率:% 温度、重度、含杂质情况、腐蚀性等 或给定几何吸入高度,单位:m 要求平坦、陡降,无过载(全扬程)、高效等确定泵进出口直径右图为一台 ISO 单级单吸悬臂式离心泵的实物图和装配图。

对于新入门的学习者, 请注意泵的进出口位置, 很多人会混淆。

确定泵的进口直径 泵吸入口的流速 取到 1.0-2.2m/s。

进口直径计算公式 一般取为 3m/s 左右。

从制造方便考虑,大型泵的流速取大些,以减小泵的体积,提高过流能力。

而从提高泵的抗汽蚀性能考虑,应减小吸入流速;对于高汽蚀性能要求的泵,进口流速可以此处下标 s 表示的是 suction(吸入)的意思 本设计例题追求高效率,取 Vs=2.2m/sDs=77,取整数 80确定泵的出口直径对于低扬程泵,出口直径可取与吸入口径相同。

高扬程泵,为减小泵的体积和排出管直径,可小于吸入 口径。

一般的计算公式为: Dd=(0.7-1.0)Ds此处下标 d 表示的是 discharge(排出)的意思 本设计例题中,取 Dd = 0.81Ds = 65泵进口速度进出口直径都取了标准值,和都有所变化,需要重新计算。

Vs = 2.05泵出口速度同理,计算出口速度= 3.10详细计算可参考江苏大学关醒凡教授编写的《现代泵技术手册》。

离心泵叶片的参数化设计及其优化研究

离心泵叶片的参数化设计及其优化研究离心泵叶片的参数化设计及其优化研究一、引言离心泵作为一种常用的流体输送设备,广泛应用于各个领域,如农田灌溉、工业制造、城市供水等。

离心泵的性能直接影响到其输送效率和工作稳定性,而离心泵叶片作为重要组成部分之一,对泵的性能起着至关重要的作用。

因此,对离心泵叶片的参数化设计及其优化研究具有重要的理论价值和实践意义。

二、离心泵叶片的参数化设计方法离心泵叶片的参数化设计是指对离心泵叶片几何形状进行数学描述,并通过改变参数来控制叶片的形状。

常用的参数化设计方法包括几何参数法、本构参数法和控制点参数化法等。

1. 几何参数法几何参数法是基于对离心泵叶片的几何特征进行数学建模的方法。

通过定义一组几何参数,如叶片弯度、扭曲角度等,来描述叶片的形状和曲线特征。

然后,通过调整这些参数的取值,可以实现对叶片形状的控制和调整。

2. 本构参数法本构参数法是基于材料力学理论的方法,通过定义一组本构参数,如叶片的刚度、弹性系数等,来描述叶片的力学特性。

然后,通过调整这些参数的取值,可以实现对叶片的力学性能进行优化和调整。

3. 控制点参数化法控制点参数化法是一种基于控制点的方法,通过选择叶片上的关键控制点,并在这些控制点上定义参数,来描述叶片的形状。

然后,通过调整这些参数的取值,可以实现对叶片形状的调整和优化。

三、离心泵叶片参数化设计的优化研究方法离心泵叶片的参数化设计过程中,如何选择和调整参数的取值,以实现对叶片形状的优化和调整,是一项复杂而关键的研究内容。

1. 多目标优化方法离心泵叶片的参数化设计问题通常涉及到多个目标,如提高泵的输送效率、降低泵的能耗等。

为了解决多目标优化问题,可以采用多目标优化算法,如遗传算法、粒子群优化算法等,来搜索叶片参数空间中的最优解。

2. 响应面方法响应面方法是一种基于统计建模的方法,通过建立叶片形状与性能指标之间的关系模型,来预测叶片形状的最优取值。

通过对响应面模型进行插值和优化计算,可以实现对叶片形状的优化和调整。

基于离心泵参数优化设计及分析

基于离心泵参数优化设计及分析离心泵是一种重要的流体机械设备,广泛应用于工业领域。

离心泵参数的优化设计和分析是提高离心泵性能和效率的重要途径。

本文将从离心泵的参数优化设计和分析两个方面来详细阐述。

一、离心泵参数优化设计离心泵参数优化设计是指在满足一定流量和扬程要求的基础上,通过改变离心泵的几何尺寸、叶轮参数和叶轮几何形状等来达到提高泵效的目的。

具体的优化设计步骤如下:1、确定设计要求和基本参数首先需要确定离心泵的设计流量、扬程和转速等基本参数,并考虑离心泵的使用环境、工作介质等要素,确定离心泵的设计要求。

2、分析流场和叶轮叶片的工作状态通过数值模拟或实验记录离心泵在不同转速下的流场变化,分析叶轮叶片的工作状态。

根据分析结果,确定离心泵的基本结构及叶轮形状等参数。

3、确定叶轮的几何尺寸和要素根据叶轮的工作状态和流场分析结果,确定叶轮的几何尺寸和要素,包括叶片数目、叶片倾斜角度、面积、进口和出口直径等。

4、进行叶轮优化设计根据叶轮的几何尺寸和要素,进行叶轮的优化设计,改进离心泵的水力性能和效率。

5、进行制造、组装和试验完成离心泵的制造、组装和试验,并进行性能测试,评估离心泵的实际效果。

二、离心泵参数分析离心泵参数分析是通过对离心泵的流道参数、叶轮参数、出口压力等参数进行分析,揭示离心泵性能和效率的原理和规律。

具体的参数分析内容如下:1、分析流道参数对流道的进口形状、出口形状、弯管半径等参数进行分析,以确定流道参数对离心泵性能的影响。

2、分析叶轮参数对叶轮叶片倾斜角度、叶轮面积、叶轮转速等参数进行分析,以确定叶轮参数对离心泵性能的影响。

3、分析出口压力对离心泵出口压力进行分析,以确定出口压力对离心泵性能和效率的影响。

4、分析效率曲线通过计算得出离心泵的效率曲线,以研究离心泵在不同扬程下的分析效率变化规律。

综上所述,离心泵参数优化设计和分析都是提高离心泵性能和效率的关键。

合理优化离心泵的参数,提高其性能和效率,有利于促进工业领域的发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Pa a e rc d sg f c n r f g lp m p i p l r r m t i e i n o e t iu a u m e l s e

Z a g Re h i h n i h n n u ,Z e g Ka , 几 u h ,L n n gJ n u i Re n a

r n ile u to sme h d wa s d t o to he g o t h p fc n rf g li e lr a a ti al e t q ai n t o su e o c n r lt e mer s a e o e tiu a mp l sp r merc ly, a y e

在 离心 泵 的传 统 设 计 方 法 中 , 计 人 员 的 经 验 设

对 泵产 品 的设计 质量 有 很 大 的影 响 , 优 秀 的水 力 且 模 型需 要较 长 的设 计 周 期 , 化 设 计 难 以进 行 . 优 这 是 由于泵 的水 力性 能 与其 复 杂 的 内流 道 形 状 之 间 复 杂 的隐式关 系所 致 , 问题 在 形状 优 化 领 域 被称 该 为 具有 流动 约束 的功 能 曲面 的形 状 优 化 问题 , 是 也

aecnt t n erso s sr c e oooy ( S )w sa pi pi z ed s no e . r o s n dt ep ne u aem t d l a a h f h g RM a p l dt ot et ei f n e o mi h g c

p mp i elr u mp le s,s c st u h a he NURBS s ra e meho u c t d,fe —u a e d f r to t o n a t ld f f r e s r c eo main meh d a d p ri i- f a

fr n ile uai n m eh d we e i to u e n d ti. To r d c h o p tto a o t a ta if — e e ta q to t o r n r d c d i e al e u e t e c m u ai n lc s ,a p rild fe

基 于 自由曲面变形方法及偏微分方程方法3种 离心泵叶轮参数化设计方法的研 究进行 了详细的 介 绍. 了减 少计 算量 , 用偏 微 分方程 方 法对 离心 泵 叶 片几何 形状 进 行参 数 化 控 制 , 数 化控 为 采 参 制偏微分方程的边界条件 , 假定方程 中的控制参数 a ,) ( 为常量 l采 用响应面方法对 泵叶轮 , 进行 优化 设计 , 据试验 及模 拟 结 果进 行 二 阶 多项 式 响 应 面 回 归 , 根 分析 发 现 二 阶 多项 式响 应 关 系不能反 映 离心 泵叶轮设 计 目标 与控 制 变量 间的 复 杂 的非 线 性 关 系. 此 , 此基 础 上 提 出采 为 在 用偏微 分方程 构 建设 计 目标 的 偏微 分超 曲 面 响应 , 数值 求 解 多维 空 间 上偏 微 分 方程 的 边 值 问 题 , 行优 化 分析得 到 最优设 计. 化设 计 实例 计算 结果表 明提 出的理论 及 方法是 合理 的. 进 优 关键词 :离心泵 ; 叶轮 ; 参数 化 ; 响应 面 法 ; 优化 设计 中图分类 号 : 279 T 1 文 献标 志码 : ¥7. ; H31 A 文章 编号 :17 83 (02 0 0 1 0 64— 50 2 1 )4— 47— 5

( c o l f n ry a d P w rE gn eig L n h u U i r t o e h o g , a z o ,G n u7 0 5 ,C ia S h o o eg n o e n ier , a z o nv s y f c n l y L n h u a s 3 0 0 hn ) E n e i T o

收 稿 日期 : 0 1—1 21 0—1 6

基金项 目:国家 自然科学基金资助项 目( 10 14,16 00 5 190 5 19 1 );兰州理工大学校科研基金资助项 目( 2 10 , 0 6 C 0 ) Q 0 1 1 X10 X 0 2 作者简介 :张人会 (9 7 ), , 17 一 男 江西都 昌人 , 副教授 , 博士(h nr@ltC ) 主要从事流体机械的设计 及其性能优化研究. zagh u.r , 1 郑 凯 (9 5 ) 男 , 西 武 功 人 , 士 研 究 生 (kk18 13 ci) 主要 从 事 流 体 机 械 设 计 研 究 . 1 8一 , 陕 硕 zz-2 @ 6 .o , n

流 动计 算技 术 的发展 , 的水 力 性 能 可 以 由三 维 流 泵

入到 一个 均匀剖 分 的 三参 数 张 量积 控 制 体 内, 利用

移动 控制 点 的方 法来 使 控 制 体 发生 变 形 , 而 达 到 从 方便地 改 变叶 片形状 的 目的. 持 原始 曲面 上 各点 保

离 心 泵 叶轮 的参 数 化 设 计

张人会 , 郑凯 , 军虎 ,李仁年 杨

( 州 理 工 大 学 能 源 与 动 力 工 程学 院 , 肃 兰 州 70 5 ) 兰 甘 30 0

摘要 :对 离心泵 叶轮 优 化设 计存 在 的 问题 进 行 了详 细 的 阐述 , 离心 泵 叶轮优 化 设 计 的 主要 困难 在 于复 杂的 内流道 形状及 其 与泵 水 力性能 间 复杂 的 隐式 关 系, 基 于 N R S的 曲面设 计 方 法 、 对 UB

s a fi e lrp sa e s a man o sa l . T x si g pa a ti e in meh d o e tiu a h pe o mp l a s g swa i b tc e e he e itn r me rc d sg t o sf rc n rf g l

b u a — au r b e o y rpa e wa ume ia l o v d.Ev n u l o nd r v l e p o lm fh pe s e sn y rc l s le y e t al y,a pt lde in o u n o i sg fp mp ma

meh d a e r a o a l . t o r e s n b e

K e r :c n rf a mp;m p l r p r m ee iai n;e p n e s ra e me h d; pi u d sg y wo ds e ti ug lpu i el ; a a t rz to r s o s u f c t o o t e m m e in

曲面的方 法进行 叶轮 的参 数化设计 , 即

m +l n+l

r “ )=∑ ∑ p; ? ) () () (, ( , 1 k ,

£ 0 J=0 =

( ,) U , U 7 ∈[ 3 j …2 ]

,

] .

2 )基 于 自由曲 面变 形 的 离 , 叶 片 的 参数 化 1泵 2 设计 方 法 , 该方 法 提 出采 用 自由 曲面 变形 ( F 方 F D) 法对 叶轮 内流道 形状 进 行 控 制 , 叶 片空 问 曲 面嵌 将

流 体力学 、 化理论 等领 域 的研究 热点 问题 ¨ ]早 优 . 期 的研究 者 采用 一元理 论或试 验 的方 法分 析 叶

轮 叶 片 、 壳 等 关 键 几 何 参 数 如 叶 轮 外 径 、 轮 出 蜗 叶 口宽度 、 片 进 出 口安 放 角 、 叶 叶片 包 角 、 片 数 、 叶 蜗 壳 喉部 面积 等对 泵 水 力性 能 的影 响. 年 来 , 着 近 随

i p le swa c iv d.Th e u t f t p i ie e in c s s o h tt e r p s d he r a d m el r s a h e e e rs l o he o t z d d sg a e h ws t a h p o o e t o m y n

I 排灌机械工程学报

_-

d i1 . 9 9 ji n 17 8 3 .0 2 0 .0 o:0 3 6 / . s .6 4— 5 0 2 1 .4 0 9 s

_. N 啊■ I1 舭,— o1 _ V3 期 ■ o 卷 0 4

J u n l f r ia ea dIrg to c i eyE gn e ig o r a an g n riainMa h l r .n i e rn oD i

Absr c t a t:Th r b e n t e o i ia in d sg fc nti a u mp le r lb r td a d i e p o l msi h pt z t e i n o e rf lp mp i e lrwee e a o a e n t m o ug

teb u dr o d in fh q a o s eep rm t i da e . u p s ep rm t s ( , ) h o n aycn io s ee ut n r aa ee z sw l S p oet aa ee M ' t ot i w re 1 h ra / 3

nnier e t nb te nteojc v nt na dtec n o vr be . o h a il iee t l — ol a l i e e be t ef c o n o t l a als S e ra df rni n r ao w h i u i h r i t pt f ae q a o sh d t b r oe o cnt c te hp r r c ep ne o ojc v u c o .T e ut n a o e po sd t o su t h y e uf e rso s f bet e fn t n hn a i p r s a i i

wa 0 nd t a he i i i r lto t e h y r u i e o ma c n h o lc td g o ty s fu h tt mpl t ea in bewe n t e h d a l p r r n e a d t e c mp ia e e me r c c f