齿轮齿条式转向器设计和计算

毕业设计-齿轮齿条转向器设计

主要由输入轴、输出轴、齿轮、齿条、壳体等部件组成。 其中,输入轴与方向盘相连,输出轴与车轮相连,齿轮与 齿条啮合实现动力传递。

齿轮齿条转向器工作原理

当方向盘旋转时,输入轴带动齿轮旋转,齿轮与齿条啮合 ,将旋转运动转换为直线运动,推动输出轴左右移动,从 而实现车轮的转向。

02

齿轮齿条转向器设计原理

,减少磨损和故障。

关键部件设计

齿轮设计

根据传动比和扭矩要求,设计齿 轮的模数、齿数、压力角等参数 ,并进行齿形优化,提高传动效

率和噪声性能。

齿条设计

根据转向器输出转角和力矩要求, 设计齿条的截面形状、长度、材料 等参数,并进行强度校核。

轴承与轴设计

选用适当的轴承类型和尺寸,设计 轴的直径、长度、材料等参数,确 保轴的刚度和强度满足要求。

毕业设计-齿轮齿条转向器设计

汇报人:文小库

2024-01-18

CONTENTS

• 引言 • 齿轮齿条转向器设计原理 • 齿轮齿条转向器结构设计 • 制造工艺与装备设计 • 仿真分析与优化设计 • 实验验证与性能评估 • 总结与展望

01

引言

目的和背景

ቤተ መጻሕፍቲ ባይዱ

毕业设计目的

通过本次毕业设计,旨在培养学生综合运用所学理论知识, 进行实际工程设计的能力,提高解决工程实际问题的能力。

齿轮齿条传动原理

齿轮与齿条的啮合

齿轮的旋转运动通过其齿面与齿 条的直线齿面啮合,将旋转运动 转化为直线运动。

传动比的计算

根据齿轮齿数、模数和齿条参数 ,计算齿轮齿条传动的传动比, 以确定输出速度与输入速度之间 的关系。

转向器工作原理

输入与输出轴的连接

转向器的输入轴与齿轮相连,输出轴 与齿条相连,通过齿轮齿条的啮合实 现动力传递。

汽车动力转向系齿轮齿条式的设计设计说明书

中文摘要为了减轻驾驶员转动方向盘的操作力,利用动力产生辅助动力的装置称为转向动力机构。

现代汽车都采用动力转向辅助系统,使驾驶员的转向操作变得方便、省力。

本文主要介绍了齿轮齿条式动力转向器的设计计算以及结构设计。

对转向系的要求,转向系的主要参数,动力转向系的要求,动力转向的组成和工作原理,以及动力转向系布置方案的选择和确定等作了详细的介绍。

并且对所需要的辅助油泵作了计算和选择。

关键字:齿轮齿条式,动力转向,设计计算AbstractIn order to reduce the driver turned the steering wheel operating force, the use of power auxiliary power produced the device is called to the motor. It made the driver change direction conveniently and save his labouring. This text mostly introduced the design and the count of the integery type of circulating rack and pinion steering along with the design of structure. And it particularly introduced the need of steering system, the main parameters of steering system, the need of power steering system , the make-up and the principle of power steering system ,and how to select and ascertain the established scheme of power steering system,It is emphasized the design and the count, also reckon and select the pump.Keywords: Rack and pinion steering,power steering,design and count中文摘要 (I)Abstract .................................................................................................................... I I 前言 (1)第一章转向系统设计方案论证 (2)§1-1 转向系的概述 (2)§1-2 动力转向系统概述 (4)§1-3 齿轮齿条式转向器与其它型式转向器的比较 (6)§1-4 电控液压动力转向系统的工作特性 (7)第二章齿轮齿条转向器设计及校核 (10)§2—1 齿轮齿条转向器种类的选择 (10)§2—2 前轴负荷的确定 (12)§2—3 转向系的主要性能参数计算 (13)§2—4 齿轮齿条转向器的计算及校核 (16)第三章电控液压动力转向系统的设计及验证 (24)§3—1 EHPS系统设计方案选择 (24)§3—2 EHPS系统的设计计算 (27)§3—3 动力转向系统方案校核 (35)第四章毕业设计结论与小结 (38)致谢 (40)参考文献 (41)本次毕业设计在高晓宏老师的指导下进行。

(完整word版)汽车齿轮齿条式转向器设计

汽车设计课程设计说明书题目:汽车齿轮齿条式转向器设计(3)系别: 机电工程系专业:车辆工程班级:姓名:学号:指导教师:日期: 2012年7月汽车齿轮齿条式转向器设计摘要根据对齿轮齿条式转向器的研究以及资料的查阅,着重阐述了齿轮齿条式转向器类型选择,不同类型齿轮齿条式转向器的优缺点,和各种类型齿轮齿条式转向器应用状况。

根据原有数据首先分析转向器的特点,确定总体的结构方案,并确定转向器的计算载荷以及转向器的主要参数,然后确定齿轮齿条的形式,接着对齿轮模数的选择确定,主动小齿轮齿数的确定、压力角的确定、齿轮螺旋角的确定,通过确定转向器的线传动比计算其力传动比以及齿轮齿条的结构参数,在以上的基础上选择主动齿轮、齿条的材料,受力分析,及对齿轮齿条的疲劳强度校核、齿根弯曲疲劳强度校核。

修正齿轮齿条式转向器中不合理的数据.通过对齿轮齿条式转向器的设计,选取出相关的零件如:螺钉、轴承等,并在说明书中画出相关零件的零件图。

通过说明书并画出齿轮齿条式转向器的零件图2张、装配图1张。

关键词:齿轮齿条,转向器,设计计算目录序言 01.汽车转向装置的发展趋势 (1)2。

课程设计目的 (3)3。

转向系统的设计要求 (4)4。

齿轮齿条式转向器方案分析 (6)5.确定齿轮齿条转向器的形式 (7)6。

齿轮齿条式转向器的设计步骤 (10)6。

1已知设计参数 (11)6.2齿轮模数的确定、主动小齿轮齿数的确定、压力角的确定、齿轮螺旋角的确定116。

3确定线传动比、转向器的转向比 (12)6。

4小齿轮的设计 (13)6.5小齿轮的强度校核 (16)6.6齿条的设计 (18)6。

7齿条的强度计算 (19)6.8主动齿轮、齿条的材料选择 (22)7.总结 (23)参考文献 ....................................... 错误!未定义书签。

致谢 (25)序言转向系是用来保持或者改变汽车行使方向的机构,转向系统应准确、快速、平稳地响应驾驶员的转向指令,转向行使后或受到外界扰动时,在驾驶员松开方向盘的状态下,应保证汽车自动返回稳定的直线行使状态。

齿轮齿条式转向器设计

齿轮齿条式转向器设计摘要:转向器是转向系中的重要总成,是用来保持或改变汽车行驶方向的机构。

本文分析不同形式转向器的优缺点,对齿轮齿条式转向器进行必要的设计和计算,包括强度计算和结构设计。

关键词:机械式转向器齿轮齿条一、方案介绍和选择1、转向器类型的选择机械式转向器主要有齿轮齿条式、循环球式、蜗杆滚轮式、蜗杆指销式等,其中广泛应用的是齿轮齿条式和循环球式。

齿轮齿条式转向器优点:结构简单、紧凑;壳体由铝合金或镁合金压铸而成,故质量比较小;传动效率高达90%;齿轮齿条之间因磨损出现间隙后,可利用装在齿条背部、靠近小齿轮的压紧力可以调节的弹簧自动消除齿间间隙,在提高系统刚度的同时也可防止工作时产生冲击和噪声;转向器占用体积小;没有转向摇臂和横拉杆,可以增大转向轮转角;制造成本低。

缺点:逆效率高,汽车在不平路面行使时会出现汽车方向控制难度增加还有可能出现打手现象。

循环球式转向器优点:在螺杆和螺母之间有可以循环流动的钢球,将滑动摩擦转变为滚动摩擦,传动效率可达75%-85%;转向器传动比可以变化;工作平稳可靠;齿条齿扇间间隙调整工作容易进行;适合做整体式动力转向器。

缺点:逆效率高,结构复杂,制造困难,制造精度要求高。

通过对齿轮齿条式转向器和循环球式转向器的对比,选择采用齿轮齿条式转向器。

2、齿轮齿条式转向器布置和结构形式的选择考滤到原车采用的是循环球式转向器,故采用转向器位于前轴后方,后置梯形的布置形式。

同时考虑到原车是发动机前置后驱故采用侧面输入两端输出的结构形式。

二、设计计算过程通过作图计算可得转向齿条左右移动的最大距离为180mm。

2、转向器参数选取齿轮齿条转向器的齿轮多采用斜齿轮,齿轮模数在2~3mm之间,主动小齿轮齿数在5~7之间,压力角取α=20°,螺旋角在9°~15°之间。

故取小齿轮z1=6,mn=2.5,β=10°右旋,压力角α=20°,精度等级8级。

齿轮齿条式转向器设计

1齿轮齿条式转向器简介1.1齿轮齿条式转向系转向系是通过对左、右转向之间的合理匹配来保证汽车能沿着理想的轨迹运动的机构,它由转向操纵机构转向器和专项传动机构组成。

齿轮齿条机械转向器是将司机对转向盘的转动变为或齿条沿转向车轴轴向的移动,并按照一定的角传动比和力传动比进行传递的机构。

机械转向器与动力系统相结合,构成动力转向系统。

高级轿车和中兴载货汽车为了使转向轻便,多采用这种动力转向系统。

采用液力式动力转向时,由于液体的阻尼作用,吸收了路面上的冲击载荷,故可采用可逆程度大、正效率又高的转向器结构。

1.2转向系设计要求通常,对转向系的主要要求是:(1)保证汽车有较高的机动性,在有限的场地面积内,具有迅速和小半径转弯的能力,同时操作轻便;(2) 汽车转向时,全部车轮应绕一个瞬时转向中心旋转,不应有侧滑;(3) 传给转向盘的反冲要尽可能的小;(4) 转向后,转向盘应自动回正,并应使汽车保持在稳定的直线行驶状态;(5) 发生车祸时,当转向盘和转向轴由于车架和车身变形一起后移时,转向系统最好有保护机构防止伤及乘员;(6) 转向器和专项传动机构因摩擦产生间隙时,应能调整而消除之。

2转向系主要性能参数2.1转向器的效率功率P1从转向轴输入,经转向摇臂轴输出所求得的效率称为正效率,用符号η+表示,η+=(P1—P2)/Pl;反之称为逆效率,用符号η-表示,η-=(P3—P2)/P3。

式中,P2为转向器中的摩擦功率;P3为作用在转向摇臂轴上的功率。

为了保证转向时驾驶员转动转向盘轻便,要求正效率高。

为了保证汽车转向后转向轮和转向盘能自动返回到直线行驶位置,又需要有一定的逆效率。

为了减轻在不平路面上行驶时驾驶员的疲劳,车轮与路面之间的作用力传至转向盘上要尽可能小,防止打手又要求此逆效率尽可能低。

2.1.1转向器正效率η+影响转向器正效率的因素有:转向器的类型、结构特点、结构参数和制造质量等。

(1)转向器类型、结构特点与效率在前述四种转向器中,齿轮齿条式、循环球式转向器的正效率比较高,而蜗杆指销式特别是固定销和蜗杆滚轮式转向器的正效率要明显的低些。

齿轮齿条式转向器设计

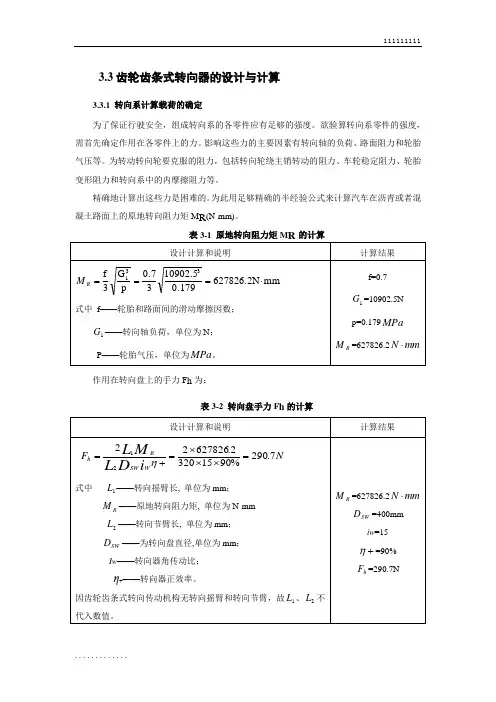

3.3齿轮齿条式转向器的设计与计算3.3.1 转向系计算载荷的确定为了保证行驶安全,组成转向系的各零件应有足够的强度。

欲验算转向系零件的强度,需首先确定作用在各零件上的力。

影响这些力的主要因素有转向轴的负荷、路面阻力和轮胎气压等。

为转动转向轮要克服的阻力,包括转向轮绕主销转动的阻力、车轮稳定阻力、轮胎变形阻力和转向系中的内摩擦阻力等。

精确地计算出这些力是困难的。

为此用足够精确的半经验公式来计算汽车在沥青或者混凝土路面上的原地转向阻力矩M R (N·mm)。

表3-1 原地转向阻力矩M R 的计算 设计计算和说明计算结果 mm 627826.2N 0.17910902.530.7p G 3f 331⋅===R M式中 f ——轮胎和路面间的滑动摩擦因数;1G ——转向轴负荷,单位为N ;P ——轮胎气压,单位为MPa 。

f=0.71G =10902.5Np=0.179MPaR M =627826.2mm N ⋅作用在转向盘上的手力F h 为:表3-2 转向盘手力F h 的计算设计计算和说明计算结果N F iD L M L WSWRh 7.290%90153202.6278262221=⨯⨯⨯=+=η式中 1L ——转向摇臂长, 单位为mm ;R M ——原地转向阻力矩, 单位为N·mm 2L ——转向节臂长, 单位为mm ; SW D ——为转向盘直径,单位为mm ;I w ——转向器角传动比;η+——转向器正效率。

因齿轮齿条式转向传动机构无转向摇臂和转向节臂,故1L 、2L 不代入数值。

R M =627826.2mm N ⋅SW D =400mmi w =15+η=90%h F =290.7N对给定的汽车,用上式计算出来的作用力是最大值。

因此,可以用此值作为计算载荷。

梯形臂长度的计算2L :表3-3 梯形臂长度L 2的计算设计计算和说明计算结果轮辋直径LW R = 16in=16×25.4=406.4mm 梯形臂长度2L =LW R ×0.8/2= 406.4×0.8/2=162.6mm,取2L =160mm2L =160mm轮胎直径的计算R T :表3-4 轮胎直径R T 的计算设计计算和说明计算结果 20555.0⨯+=LW T R R =406.4+0.55×205=518.75mm取T R =520mmT R =520mm转向横拉杆直径的确定:表3-5 转向横拉杆直径的计算设计计算和说明计算结果mm m a M d R811.41021616.083.6274][43=⨯⨯⨯⨯=≥-πσπa =2L ;m N M MPa R ⋅==83.627;216][σ取min d =15mm初步估算主动齿轮轴的直径:表3-6 主动齿轮轴的计算设计计算和说明计算结果mm m Mn d 9.111014016.07.29016][max 16233=⨯⨯⨯⨯=≥-πτπ][τ=140MPa取min d =18mm3.3.2 齿轮齿条式转向器的设计 1. EPS 系统齿轮齿条转向器的主要元件1) 齿条 齿条是在金属壳体内来回滑动的,加工有齿形的金属条。

齿轮齿条转向器设计说明书(可编辑修改word版)

齿轮齿条转向器设计专业:机械设计制造及其自动化(汽车方向)学生:李牟嘉指导教师:刘国宪完成日期: 2007.6.9扬州大学机械工程学院中文摘要根据对齿轮齿条式转向器的研究以及资料的查阅,着重阐述了齿轮齿条式转向器类型选择,不同类型齿轮齿条式转向器的优缺点,和各种类型齿轮齿条式转向器应用状况。

根据原有数据计算转向系的传动比,并确定齿轮齿条的几何参数。

齿轮齿条式转向器总体设计,受力分析,及对齿轮齿条的疲劳强度校核、齿根弯曲疲劳强度校核。

修正齿轮齿条式转向器中不合理的数据。

通过对齿轮齿条式转向器的设计,选取出相关的零件如螺钉、轴承等,并在说明书中画出相关零件的零件图。

通过说明书并画出齿轮齿条式转向器的零件图6 张、装配图1张。

关键词:齿轮齿条,转向器,设计计算AbstractAccording to the research of the Rack-and-pinion steering and the data of the machine, the advantages and disadvantages of the typical machine are analyzed, and the layout type is chosen. the application condition with every kind of types Rack-and-pinion steering. is introduced, and the transmission ratio and the geometry parameters of the machine are calculated. That text precedes the total designs to the Rack-and-pinion steering. Suffering the dint analysis, and calibrate the tired strength of the machine with the bent and tired strength in root of tooth. This article revised the unreasonable data of the steering. With the design of the Rack-and-pinion steering, selects the related spare parts. Such as bolt, bearing...etc. and draw the diagrams of the related spare parts in manual. Drawing the 6 precise of spare parts diagrams and 1 precise of the assemble diagram of Rack-and-pinion steering.Key words: Rack-and-pinion steering, design and calculation目录中文摘要 (I)Abstract (II)第一章引言 (1)1.1汽车转向装置的设计趋势 (1)1.2汽车转向装置的发展趋势 (1)第二章齿轮齿条转向器设计方案选择 (3)第三章传动比的计算 (6)3.1 汽车方向盘(转向盘) (6)3.1 转向阻力矩 (6)3.3 角传动比与力传动比 (6)第四章齿轮设计 (8)4.1齿轮参数的选择[8] (8)4.2齿轮几何尺寸确定[2] (8)4.3齿根弯曲疲劳强度计算[11] (9)4.3.1齿轮精度等级、材料及参数的选择 (9)4.3.2齿轮的齿根弯曲强度设计。

齿轮齿条转向器

汽车设计课程设计说明书设计题目:富利卡2.0齿轮齿条转向器设计学院:机电工程学院专业年级: 10车辆工程学号: 102260016020学生姓名:沈清福指导教师:雷治国成绩:2014年 1 月 10 日目录1.前言1.车型数据 12齿轮齿条式转向器简介 22.1齿轮齿条式转向系 22.2齿轮齿条式转向系设计要求 23转向系的主要性能参数 33.1转向器的效率 33.1.1转向器的正效率 3 3.1.2转向器的逆效率 4 3.2传动比的变化特性 4 3.2.1转向传动比 5 3.2.2力传动比与转向系角传动比的关系 5 4齿轮齿条式转向器设计计算 74.1转向器计算载荷的确定 8 4.1.1原地转向阻力矩 8 4.1.2转向盘手力 94.2齿轮齿条的设计104.3齿条的强度计算 114.3.1齿条的受力分析 124.3.3齿条齿部弯曲强度的计算 12 4.4小齿轮的强度计算 12 4.4.1齿轮齿跟弯曲疲劳强度计算 134. 4.2齿面接触疲劳强度校核 144.5齿轮轴轴承的校核 154.6 间隙调整弹簧的设计计算 16 5结论 18 6参考文献 191.车型数据1.齿轮齿条设计中所用到的车型数据为2齿轮齿条式转向器简介2.1齿轮齿条式转向系转向系是通过对左、右转向之间的合理匹配来保证汽车能沿着理想的轨迹运动的机构,它由转向操纵机构转向器和专项传动机构组成。

齿轮齿条机械转向器是将司机对转向盘的转动变为或齿条沿转向车轴轴向的移动,并按照一定的角传动比和力传动比进行传递的机构。

机械转向器与动力系统相结合,构成动力转向系统。

高级轿车和中兴载货汽车为了使转向轻便,多采用这种动力转向系统。

采用液力式动力转向时,由于液体的阻尼作用,吸收了路面上的冲击载荷,故可采用可逆程度大、正效率又高的转向器结构。

2.2齿轮齿条式转向系设计要求通常,对转向系的主要要求是:(1)保证汽车有较高的机动性,在有限的场地面积内,具有迅速和小半径转弯的能力,同时操作轻便;(2) 汽车转向时,全部车轮应绕一个瞬时转向中心旋转,不应有侧滑;(3) 传给转向盘的反冲要尽可能的小;(4) 转向后,转向盘应自动回正,并应使汽车保持在稳定的直线行驶状态;(5) 发生车祸时,当转向盘和转向轴由于车架和车身变形一起后移时,转向系统最好有保护机构防止伤及乘员;(6) 转向器和专项传动机构因摩擦产生间隙时,应能调整而消除之。

汽车齿轮齿条式转向器参数设计

汽车齿轮齿条式转向器参数设计汽车转向系统是汽车动力传动和悬挂系统的重要组成部分,它的设计和制造影响了车辆的操控性能和乘坐舒适性。

汽车齿轮齿条式转向器是一种常见的车辆转向系统,本文将对其参数设计进行阐述,以期为汽车转向系统的研究提供参考。

一、概述齿轮齿条式转向器主要由操纵杆、齿轮、齿条、支架等组件构成。

当驾驶人转动方向盘时,通过操纵杆传递动力到与方向盘相连接的齿轮,在齿条的带动下,车轮转向。

二、齿轮和齿条的选择齿轮和齿条的选择是转向器设计的关键。

一般来说,齿轮和齿条的模数、齿数、压力角等参数应根据车辆参数和使用条件进行选择。

1.模数的选择模数是齿轮和齿条的尺寸参数,影响转向器的精度和承载能力。

模数取值过大会导致齿轮和齿条体积增大,重量增加,但能更好地承受转向时的冲击载荷,降低齿轮磨损,提高转向精度。

模数取值过小会导致齿轮齿条精度下降,易受冲击载荷影响,影响转向稳定性。

一般来说,汽车齿轮齿条式转向器的模数为1.5~2.5mm。

3.压力角的选择压力角是齿轮齿条式转向器中最重要的参数之一。

它直接影响齿轮和齿条的啮合精度和承载能力。

压力角较大时,齿轮和齿条的接触面积较大,啮合精度优良,但承载能力较小;压力角较小时,齿轮和齿条的承载能力增加,但接触面积减小,啮合精度下降。

一般来说,汽车齿轮齿条式转向器的压力角为20度。

三、支架的结构设计支架是连接齿轮和齿条的重要部件,它的结构设计直接影响转向器的稳定性和安全性。

一般来说,支架应具有足够的强度、刚度和稳定性,能够承受转向时的冲击载荷和侧向力。

支架的体积、重量也应尽可能小,以减轻车辆毛重和提高燃油经济性。

四、操纵力的设计操纵力是指从方向盘传递到转向器的力量。

操纵力大小直接影响驾驶人的操作感受和驾驶劳动强度。

操纵力过大会使驾驶人疲劳,影响行驶安全;操纵力过小则容易误操作,同时也不利于驾驶人的操作感受。

一般来说,汽车齿轮齿条式转向器的操纵力应在200~300N之间。

齿轮齿条转向器设计计算说明书

齿轮齿条转向器设计计算说明书车辆工程课程设计任务书1.课程设计题目:汽车齿轮齿条式转向器设计及零件加工工艺制定2.课程设计目的:此课程设计是《汽车设计》、《汽车制造工艺学》课程教学重要实践环节,其目的是:1)培养学生理论联系实际的设计思想,巩固和加强所学的相关专业课程的知识;2)熟悉和掌握车辆设计和制造工艺制定的一般过程和方法,提高综合运用所学的知识进行车辆设计与制造的能力;3)熟练掌握和运用设计资料(指导书、图册、标准和规范等)以及经验数据进行设计的能力,培养学生机械制图、设计计算和编写技术文件等的基本技能。

3.课程设计时间: 8月30日~ 9月23日(4周)4.整车性能参数:车型:一汽佳宝(面包车)基本参数(网络搜索得到):名称轴距L 前轮距L1 后轮距L2最小转弯半径R数值2500mm 1350mm 1360mm 4600mm名称车长车宽车高车质量数值3930mm 1585mm 1857mm 1123kg 5.汽车齿轮齿条式转向器设计的基本要求:1)技术参数:线角传动比:41.8mm/rad齿轮法向模数:2.2方向盘总圈数:3.5齿条行程:61.5mm2)设计要求:仅设计转向器部分。

6.齿轮齿条式转向器的零件加工制造工艺部分的要求零件名称:齿轮1)生产纲领:1000~10000件,生产类型:批量生产;应保证零件的加工质量,尽量提高生产率和降低消耗率。

2)尽量降低工人的劳动强度,使其有良好的工作条件;在充分利用现有生产条件的基础上,采用国内外先进工艺技术;主要的工艺要进行必要的分析论证和计算。

7.提交的文件资料:1)装配图1张(A1)、零件图2张(A3);2)零件毛配图1张(A3);3)零件加工工艺过程卡片1套、零件加工工序卡片1套;4)课程设计说明书1份(20页左右)(A4)。

一.齿轮齿条转向器的优缺点:齿轮齿条转向器是由转向轴做成一体的转向齿轮和常与转向横拉杆做成一体的齿条组成。

优点:结构简单、紧凑;壳体采用铝合金或镁合金压铸而成,转向器质量比较小,传动效率高达90%;齿轮与齿条之间因磨损而出现间隙后,利用装在齿条背部的、靠近主动小齿轮的处的压紧弹簧能自动消除间隙,不但能够提高转向系统的刚度,还能够防止工作时产生冲击和噪声;转向器占用体积小,没有转向摇臂和直拉杆,因此转向转角能够增大,制造成本低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转向器的结构型式选择及其设计计算根据所采用的转向传动副的不同,转向器的结构型式有多种。

常见的有齿轮齿条式、循环球式、球面蜗杆滚轮式、蜗杆指销式等。

对转向其结构形式的选择,主要是根据汽车的类型、前轴负荷、使用条件等来决定,并要考虑其效率特性、角传动比变化特性等对使用条件的适应性以及转向器的其他性能、寿命、制造工艺等。

中、小型轿车以及前轴负荷小于的客车、货车,多采用齿轮齿条式转向器。

球面蜗杆滚轮式转向器曾广泛用在轻型和中型汽车上,例如:当前轴轴荷不大于且无动力转向和不大于4t带动力转向的汽车均可选用这种结构型式。

循环球式转向器则是当前广泛使用的一种结构,高级轿车和轻型及以上的客车、货车均多采用。

轿车、客车多行驶于好路面上,可以选用正效率高、可逆程度大些的转向器。

矿山、工地用汽车和越野汽车,经常在坏路或在无路地带行驶,推荐选用极限可逆式转向器,但当系统中装有液力式动力转向或在转向横拉杆上装有减振器时,则可采用正、逆效率均高的转向器,因为路面的冲击可由液体或减振器吸收,转向盘不会产生“打手”现象。

关于转向器角传动比对使用条件的适应性问题,也是选择转向器时应考虑的一个方面。

对于前轴负荷不大的或装有动力转向的汽车来说,转向的轻便性不成问题,而主要应考虑汽车高速直线行驶的稳定性和减小转向盘的总圈数以提高汽车的转向灵敏性。

因为高速行驶时,很小的前轮转角也会导致产生较大的横向加速度使轮胎发生侧滑。

这时应选用转向盘处于中间位置时角传动比较大而左、右两端角传动比较小的转向器。

对于前轴负荷较大且未装动力转向的汽车来说,为了避免“转向沉重”,则应选择具有两端的角传动比较大、中间较小的角传动比变化特性的转向器。

(转向盘转角增量与相应的转向摇臂转角增量之比iω1称为转向器角传动比。

)二、两侧转向轮偏转角之间的理想关系式汽车转向行驶时,为了避免车轮相对地面滑动而产生附加阻力,减轻轮胎磨损,要求转向系统能保证所有车轮均作纯滚动,即所有车轮轴线的延长线都要相交于一点。

cotα=cotβ+B/L其中α、β分别是内外侧转向轮的偏转角,B是两侧主销轴线与地面相交点之间的距离;L是汽车轴距。

如果是多轴汽车转向,转向轮转角间的关系与双轴汽车基本相同。

三、转向系统传动比1.转向器角传动比转向盘转角增量与相应的转向摇臂转角增量之比iω1称为转向器角传动比。

2.转向传动机构角传动比转向摇臂转角增量与转向盘一侧转向节的相应转角增量之比iω2称为转向传动机构角传动比。

3.转向系统角传动比转向盘转角增量与同侧转向节相应转角增量之比iω为转向系统角传动比。

iω=iω1iω24.转向系统的力传动比两个转向轮受到的转向阻力与驾驶员作用在转向盘上的手力之比i p称为转向系统的力传动比,它与角传动比iω成正比。

四、转向盘的自由行程转向盘在空转阶段的角行程称为转向盘的自由行程。

转向盘的自由行程有利于缓和路面冲击,避免驾驶员过度紧张,但不宜过大,否则将使转向灵敏性能下降。

下面分别介绍几种常见的转向器。

5.2.1循环球式转向器循环球式转向器又有两种结构型式,即常见的循环球-齿条齿扇式和另一种即循环球-曲柄销式。

它们各有两个传动副,前者为:螺杆、钢球和螺母传动副以及落幕上的齿条和摇臂轴上的齿扇传动副;后者为螺杆、钢球和螺母传动副以及螺母上的销座与摇臂轴的锥销或球销传动副。

两种结构的调整间隙方法均是利用调整螺栓移动摇臂轴来进行调整。

循环球式转向器的传动效率高、工作平稳、可靠,螺杆及螺母上的螺旋槽经渗碳、淬火及磨削加工,耐磨性好、寿命长。

齿扇与齿条啮合间隙的调整方便易行,这种结构与液力式动力转向液压装置的匹配布置也极为方便。

5.2.1.1循环球式转向器的角传动比w i由循环球式转向器的结构关系可知:当转向盘转动ϕ角时,转向螺母及其齿条的移动量应为t s )360/(ϕ= (5-21)式中t ——螺杆或螺母的螺距。

这时,齿扇转过β角。

设齿扇的啮合半径w r ,则β角所对应的啮合圆弧长应等于s ,即s r w =⋅πβ2)360/( (5-22)由以上两式可求得循环球式转向器的角传动比w i 为tr i w w ⋅==πβϕ2 (5-23) 5.2.1.2螺杆-钢球-螺母传动副螺杆-钢球-螺母传动副与通常的螺杆一螺母一传动副的区别在于前者是经过滚动的钢球将力由螺杆传至螺母,变滑动摩擦为滚动摩擦。

螺杆和螺母上的相互对应的螺旋槽构成钢球的螺旋滚道。

转向时转向盘经转向轴转动螺杆,使钢球沿螺母上的滚道循环地滚动。

为了形成螺母上的循环轨道,在螺母上与其齿条相反的一侧表面(通常为上表面)需钻孔与螺母的螺旋滚道打通以形成一个环路滚道的两个导孔,并分别插入钢球导管的两端导管。

钢球导管是由钢板冲压成具有半圆截面的滚道,然后对接成导管,并经氰化处理使之耐磨。

插入螺母螺旋滚道两个导孔的钢球的两个导管的中心线应与螺母螺旋滚道的中心线相切。

螺杆与螺母的螺旋滚道为单头(单螺旋线)的,且具有不变的螺距,通常螺距t 约在8~ 13mm 范围内可按式(5—23)初选,螺旋线导程角0α约为6o ~ 11o 。

转向盘与转向器左置时转向螺杆为左旋,右置时为右旋。

钢球直径b d 约为6~9mm 。

一般应参考同类型汽车的转向器选取钢球直径b d ,并应使之符合国家标准。

钢球直径尺寸差应不超过b d 510128-⨯。

显然,大直径的钢球其承载能力亦大,但也使转向器的尺寸增大。

钢球的数量n 也影响承载能力,增多钢球使承载能力增大,但也使钢球的流动性变差,从而要降低传动效率。

经验表明在每个环路中n 以不大于60为好。

钢球数目(不包括钢球导管中的)可由下式确定:bb d W d d W d n 000cos παπ≈= (5-24) 式中0d ——钢球中心距,(见图5—2);W ——一个环路中的钢球工作圈数,为了使载荷在各钢球间分布均匀,一般W =~ ,当转向器的钢球工作圈数需大于时,则应采用两个独立的环路;b d ——钢球直径;0α——螺线导程角。

钢球中心距0d 是指钢球滚动时其中心所在的圆柱表面的横截面的圆的直径。

它是一个基本尺寸参数,将影响循环球转向器的结构尺寸及强度。

设计时可参考同类车进行初选,经强度验算后再进行修正。

显然,在保证强度的前提下应尽量取小些。

在已知螺线导程角0α和螺距t 的情况下,0d 亦可由下式求得:tan απt d = (5-25) 式中t ——螺杆与螺母滚道的螺距;0α——螺线导程角。

螺杆螺旋滚道的内径1d ,外径d ,以及螺母的尺寸 1D ,D (见图5—2),在确定钢球中心距0d 后即可由下式确定:图5—2 螺杆与螺母的螺旋滚道截面(a) 四点接触的滚道截面;(b)两点接触的滚道截面(b) B 、D ——钢球与滚道的接触点;0d ——钢球中心距;c r ——滚道截面的圆弧半径。

⎪⎪⎭⎪⎪⎬⎫-=-+=+=--=h D D x r d D h d d x r d d c c 2)(22)(2101101 (5-26)式中0d ——钢球中心距;c r ——螺杆与螺母的滚道截面的圆弧半径,(见图5-2);x ——滚道截面圆弧中心相对于钢球中心线的偏移距(见图5-2);θsin 2⎪⎭⎫ ⎝⎛-=b c d r x (5-27) b d ——钢球直径;θ——钢球与滚道的接触角,通常取θ=45o ;h ——滚道截面的深度,(见图5-2),可取h =(~)b d (5-28)D 应大于d ,一般也可取D =d +(h ~)b d 。

滚道截面有四点接触式、两点接触式(见图5-2)和椭圆滚道截面等。

四点接触式滚道截面由四段圆弧组成,螺杆和螺母的滚道截面各为两段圆弧。

四点接触滚道截面可获得最小的轴向间隙,以避免轴向定位的不稳定,受载后基本上可消除轴向位移,但滚道与钢球间仍应有间隙以贮存磨屑、减小磨损。

虽然其制造工艺较复杂,但仍得到广泛应用。

两点接触式滚道截面由两段圆弧组成,其螺杆和螺母滚道均为单圆弧,形状简单。

当螺杆受有轴向载荷时,螺杆与螺母间产生轴向相对位移使轴向定位不稳定,增加了转向盘的自由行程,这对装动力转向的转向系特别不利,因为它降低了分配阀的灵敏度,从而影响转向性能。

椭圆滚道的螺杆部分为椭圆截面、螺母部分为圆弧截面。

钢球以三点与滚道接触,被精确地定位于滚道中心,轴向定位精确,但加工较复杂。

螺杆滚道应倒角以避免尖角划伤钢球。

接触角θ是指钢球与螺杆滚道接触点的正压力方向与螺杆滚道法面轴线间的夹 (见图)。

增大"将使径向力增大而轴向力减小;反之则相反。

通常θ多取45o ,以使径向力与轴向力的分配均匀。

螺距t 和螺旋线导程角0α:前者影响转向器的角传动比(见式(5—23));后者影响动效率(见式(5—6)、式(5—7))。

选择时应满足角传动比的要求和保证有较高的正效率而反行程时不发生自锁现象。

工作钢球的总圈数∑W :决定于接触强度。

总圈数增多钢球亦增多,则可降低接触应力、提高承载能力。

一般有、3和5圈的,当∑W >时则应采用两个独立的环路。

螺杆和螺母一般采用20CrMnTi 、22CrMnMo 、20CrNi 3A 钢制造,表面渗碳,渗碳层深度为~1.2mm ,重型汽车和前轴负荷大的汽车的转向器,渗碳层深度可达~1.45mm 。

淬火后表面硬度为HRC58~64。

螺杆—钢球—螺母传动副的高可靠性、长寿命、小的摩擦损失以及达到实际上的无隙配合(螺杆的轴向间隙不应大于~0.003mm),是通过对滚道的高精度加工,使滚道表面具有高光洁度,采用标准的高精度的钢球(可用二、三级精度的),并对螺杆、钢球及螺母的尺寸进行选配来达到的。

5.2.1.3齿条、齿扇传动副齿扇通常有5个齿,它与摇臂轴为一体。

齿扇的齿厚沿齿长方向是变化的,这样即可通过轴向移动摇臂轴来调节齿扇与齿条的啮合间隙。

由于转向器经常处于中间位置工作,因此齿扇与齿条的中间齿磨损最厉害。

为了消除中间齿磨损后产生的间隙而又不致在转弯时使两端齿卡住,则应增大两端齿啮合时的齿侧间隙。

这种必要的齿侧间隙的改变可通过使齿扇各齿具有不同的齿厚来达到。

即齿扇由中间齿向两端齿的齿厚是逐渐减小的。

为此可在齿扇的切齿过程中使毛坯绕工艺中心1O 转动,如图5-3所示,1O 相对于摇臂轴的中心O 有距离为n 的偏心。

这样加工的齿扇在齿条的啮合中由中间齿转向两端的齿时,齿侧间隙s ∆也逐渐加大,s ∆可表达为 ]cos cos [tan 2tan 22222n r n n r r s w w -+±-=∆=∆ββαα (5-29)式中r ∆——径向间隙;α——啮合角;w r ——齿扇的分度圆半径;β——摇臂轴的转角。

图5-3 为获得变化的齿侧间隙齿扇的加工原理和计算简图图5-4 用于选择偏心n的线图当α,w r确定后,根据上式可绘制如图5—4所示的线图,用于选择适当的n值,以便∆能够适应消除中间齿最大磨损量所形成的使齿条、齿扇传动副两端齿啮合时,齿侧间隙s间隙的需要。