热平衡计算.(DOC)

工业锅炉3章热平衡计算资料

与负荷成反比

工质吸收的热量=

工质吸收的热量

烟气放气量 工质吸收的热量+烟道的散热量

10

5.灰渣物理热损失Q6

(1)原因:灰渣温度高于环境温度

(2)影响因素

灰分

4190 Aar Qar,net

Aar , zs

10

排渣方式

(3)计算:固态排渣煤粉炉thz=600℃ 液态排渣thz=t3+100℃ 流化床thz=800 ℃

燃料的物理显热; 外来热源加热空气时带入的热量;

雾化燃油所用蒸汽带入的热量 燃料和空气没有利用外界热量

燃煤水分满足

4190 M ar Qar .net

M ar,zs

6.65

Qr

为什么空气预热器所带入的热量不计入输入热量?

5

三、各项热损失

1.机械未完全燃烧热损失Q4

飞灰Qfh4 (1)原因:固体颗粒未燃尽

灰渣Qlz4

(2)选择

飞灰量?

固态排渣煤粉炉0.5~5.0% 设计:选取

燃油和燃气炉0.0%

运行:热平衡试验测定

飞灰系数0.9~0.95

(3)灰平衡:进入炉内的总灰量=灰渣中灰量+飞灰中灰量

排渣率

6

(4)影响因素

燃料种类,燃烧方式 炉膛型式与结构 燃烧器设计与布置 锅炉运行工况

2.化学未完全燃烧热损失Q3

1.目的

确定锅炉效率 确定锅炉各项损失 确定锅炉各项工作指标

正平衡

2.方法

反平衡

Q1和燃料消耗量B→ηb

小型锅炉

各项损失Σqi→ηb

大型锅炉

14

人有了知识,就会具备各种分析能力, 明辨是非的能力。 所以我们要勤恳读书,广泛阅读, 古人说“书中自有黄金屋。 ”通过阅读科技书籍,我们能丰富知识, 培养逻辑思维能力; 通过阅读文学作品,我们能提高文学鉴赏水平, 培养文学情趣; 通过阅读报刊,我们能增长见识,扩大自己的知识面。 有许多书籍还能培养我们的道德情操, 给我们巨大的精神力量, 鼓舞我们前进。

热平衡计算

热平衡计算热平衡计算1.热平衡原理要使通风房间温度保持不变,必须使室内的总得热量等于总失热量,即。

在通风过程中,室内空气通过与进风、排风、围护结构和室内各种高低温热源进行交换,为了使房间内的空气温度保持不变,必须使房间内的总得热量∑Qd与总失热量∑Qs相等,也就是要保持房间内的热平衡。

即热平衡:∑Qd=∑Qs。

通风房间内的得热与热量如图3-2-7所示。

随工业厂房的设备、产品及通风方式的不同,车间得热量、失热量差别较大。

一般通过高于室温的生产设备、产品、采暖设备及送风系统等取得热量;通过围护结构、低于室温的生产材料及排风系统等损失热量。

图3-2-7 通风房间内的得热与热量模型在使用机械通风,又使用再循环空气补偿部分车间热损失的车间中,热平衡的等量关系如图3-2-8所示。

图3-2-8 热平衡的等量关系由图3-2-8的热平衡等量关系,即的通风房间热平衡方程式为:(3-2-16)式中——围护结构、材料吸热的总失热量,kW;——生产设备、产品及采暖散热设备的总放热量,kW;Lp——局部和全面排风风量,m3/s;Ljj——机械进风量,m3/s;Lzj——自然进风量,m3/s;Lhx——再循环空气量,m3/s;pu ——室内空气密度,kg/ m3;Pw——室外空气密度,kg/ m3;tu——室内排出空气湿度,℃;tjj——机械进风湿度,℃;to——再循环送风温度,℃;c——空气的质量比热,其值为1.01kj/kg·℃;tw——室外空气计算湿度,℃,tw的确定:在冬季,对于局部排风及稀释有害气体的全面通风,采用冬季采暖室外计算湿度。

对于消除余热、余湿及稀释低毒性有害物质的全面通风,采用冬季通风室外计算温度是指历年最冷月平均温度的平均值。

通风房间的风量平衡、热平衡是风流运动与热交换的客观规律要求,设计时应根据通风要求保证满足设计要求的风量平衡与热平衡。

如果实际运行时所达到的新平衡状态与设计要求的平衡状态差别较大,室内通风参数就达不到设计预期的要求。

热平衡计算

热平衡计算

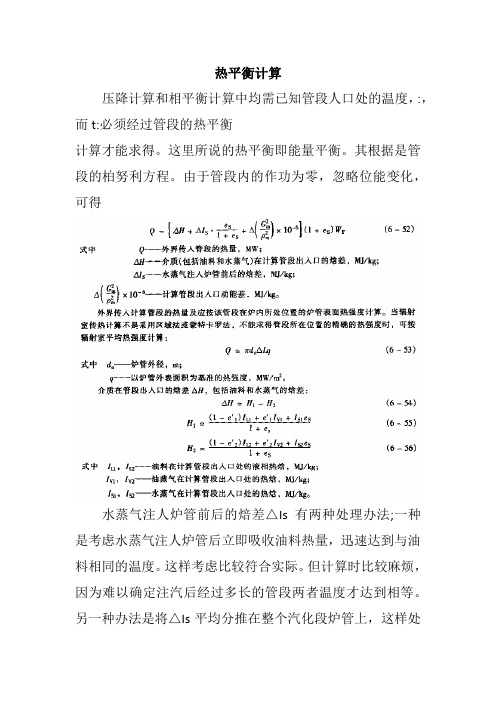

压降计算和相平衡计算中均需已知管段人口处的温度,:,而t:必须经过管段的热平衡

计算才能求得。

这里所说的热平衡即能量平衡。

其根据是管段的柏努利方程。

由于管段内的作功为零,忽略位能变化,可得

水蒸气注人炉管前后的焙差△Is有两种处理办法;一种是考虑水蒸气注人炉管后立即吸收油料热量,迅速达到与油料相同的温度。

这样考虑比较符合实际。

但计算时比较麻烦,因为难以确定注汽后经过多长的管段两者温度才达到相等。

另一种办法是将△Is平均分推在整个汽化段炉管上,这样处

理计算起来比较方便。

由于△1s值较小,对整个热平衡计算影响也不大,因此一般采用后一种办法,即。

热平衡计算附表

热平衡计算附表(总5页)本页仅作为文档页封面,使用时可以删除This document is for reference only-rar21year.March附表:热平衡计算(1#窑)计算基准:基准温度 0℃基准质量 1小时进入系统的物料进窑到出窑时间为18h热平衡示意图如下:热平衡框图热收入:热支出:制品带入显热:Q1 产品带出显热:Q3棚板、立柱带入显热:Q2 棚板、立柱带出显热:Q4燃料带入的化学显热:Qf 窑顶、窑墙散热:Q5助燃空气带入显热:Qa 窑车积蓄和散失之热:Q6从预热带不严密处漏入空气带入显热:Qb 物化反应耗热:Q7气幕带入显热:Qo /其他热损失:Q8Q a +Qb=Qo1. 热收入项目1.1 制品带入显热Q1每小时入窑湿制品质量G0=28.3 Kg/件×12.77件/车×4.2车/时8.4100100/(1-0.01) =1611㎏/h(1%体进窑水分)入窑制品温度t1=40℃,此时制品的比热C1=0.92 kJ/(㎏•℃)则:Q1= G×C1×t1=1611㎏/h×0.92 kJ/(㎏•℃)×40℃=59284.8(kJ/h)1.2 棚板、立柱带入显热Q2每小时入窑棚板、立柱质量Gb=300×4.2=1260 kg/h(每辆窑车的火道支柱,横梁,支柱,硅板以及棚板共重约300 kg)入窑棚板、立柱温度t1=40℃,则此时棚板、立柱的比热C1=0.851 kJ/(kg•℃)则:Q 2=Gb×C2×t2=1260 kg/h×0.851 kJ/(kg•℃)×40℃= 42890.4(kJ/h)1.3 燃料带入的化学显热QfQd=36000 kJ/ Nm3(天然气热值)入窑天然气温度:tf =20℃,此时天然气平均比热cf=1.56 kJ/(Nm3·℃)设每小时消耗的燃料量为Xm3/h则:Qf =x(Qd+cf×tf)=x(36000+1.56×20)=36031.2 x (kJ/h)1.4 助燃空气带入显热Qa全部助燃空气作为一次空气与燃气配比,燃料燃烧所需实际空气量求得:Va=8.568x Nm3/ Nm3助燃空气温度 ta =20℃,此时空气平均比热ca=1.30 kJ/(Nm3·℃)则:Q a = Va×ca×ta=8.568x×1.30×20=222.768x (kJ/h)1.5 从预热带不严密处漏入空气带入显热Qb取预热带烟气中的空气过剩系数ag=2.5,已求单位体积理论空气量Va0=8.16 Nm3/ Nm3烧成带燃料燃烧时空气过剩系数af=1.05。

高炉热平衡计算

高炉热平衡计算4.1热平衡计算的目的热平衡计算的目的,是为了了解高炉热量供应和消耗的状况,掌握高炉内热能的利用情况,研究改善高炉热能利用和降低消耗的途径。

通过计算调查高炉冶炼过程中单位生铁的热量收入与热量支出,说明热量收支各项对高炉冶炼的影响,从而寻找降低热消耗与提高能量利用的途径,达到使高炉冶炼过程处于能耗最低和效率最高的最佳运行状态。

同时还可以绘制热平计算表研究高炉冶炼过程的基本方法[2]。

4.2热平衡计算方法热平衡计算的量论依据是能量守恒定律,即单位生铁投入的能量总和应等于中位个铁各项热消耗总和。

热平衡计算采用差值法,即热损失是以总的热量收入减去各项热量的消耗而得到的,即把热量损失作为平衡项,所以热平衡表面上没有误差,因为一切误差都集中掩盖在所有热损失之中。

根据计算的目的和分析的需要,热平衡可分为全炉热平衡与区域热平衡。

全炉热平衡是把整个高炉作为研究对象、计算它的各项热收入与支出,用来分析高炉冶炼过程令的能量利用情况。

而区域热平衡是把高炉的某一个区域作为研究对象,计算和分析这个区域内的能量利用情况。

虽然计算热平衡的部位与方法不向,但计算的目的都是为寻找降低能耗的途径和确定一定冶炼条件下的能耗指标。

理论上可以以把高炉内的任何一个部位当作区域热平衡的计算对象,但由于决定向炉冶炼能耗指标的主要因素存在于高炉下部的高温区。

因此,常用高炉下部属温区热平衡进行计算。

本例采用第一热平衡法计算进行热平衡计算。

第一种热平衡法,亦称热工法热平衡。

它是根据羔斯定则,不考虑炉内的实际反应过程.耍以物料最初与最终状态所具有的热力学参数为依据,确定高炉内的过程中所提供和消耗的热量。

它的热收入规定为焦炭和喷吹物的热值(即全部C完全燃烧成CO2和H2全部燃烧成H2O时放出的热量)、热风与炉料带入的物理热及少量成渣热。

而热支出为氧化物、硫化物和碳酸盐的分解热,喷吹燃料的分解热,水分分解热。

脱S反应耗热,渣铁和炉顶煤气热焓与热值,冷却水代走的热量和炉体散热损失等项。

热平衡计算

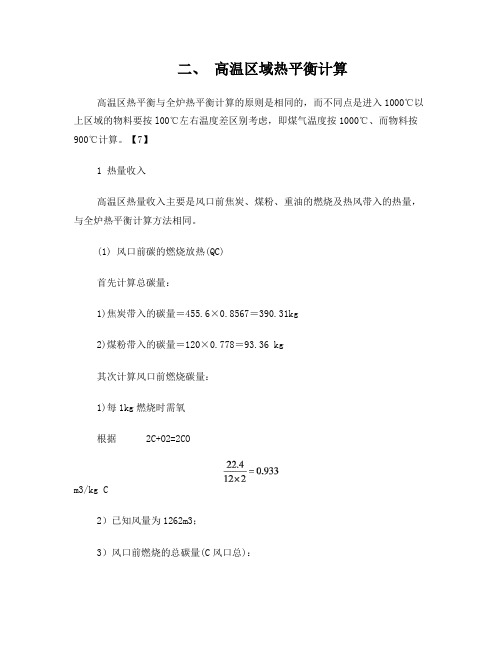

二、高温区域热平衡计算高温区热平衡与全炉热平衡计算的原则是相同的,而不同点是进入1000℃以上区域的物料要按l00℃左右温度差区别考虑,即煤气温度按1000℃、而物料按900℃计算。

【7】1 热量收入高温区热量收入主要是风口前焦炭、煤粉、重油的燃烧及热风带入的热量,与全炉热平衡计算方法相同。

(1) 风口前碳的燃烧放热(QC)首先计算总碳量:1)焦炭带入的碳量=455.6×0.8567=390.31kg2)煤粉带入的碳量=120×0.778=93.36 kg其次计算风口前燃烧碳量:1)每1kg燃烧时需氧根据 2C+O2=2COm3/kg C2)已知风量为1262m3;3)风口前燃烧的总碳量(C风口总):4)风口前燃烧的焦炭中的碳量( C风口,焦炭)所以它们的发热量为:QC=q焦炭+q煤=2173640 + 975985.44 =3149625.44 kJ(2)热风带入的热量式中,V风、C风、t风分别为风量、风的比热容与风温,查热力学数据表,1000℃时的比热容1.185kJ/(kg·℃)【15】2 热量支出计算铁等元素的还原、脱硫、石灰石分解、水分分解等均与全炉热平衡相同,(1)还原耗热(Q还原) 【8】1) Fe的直接还原耗热:(2890 kJ/kgFe)2) Si的还原耗热:3) Mn的还原耗热qMn=1.64×4877=7998.28 kJ4) P的还原耗热qP=2.65×26520=70278 kJQ还原=qFe+qSi+qMn+qP=1701633.775kJ (2) 脱硫耗热(QS)取qS 4600 kJ/kg 【8】QS=渣量×(S)× qS=439.69 ×0.0078× 4600= 15776kJ(3 )石灰石分解与反应热(Q石灰石)CaCO3=CaO十CO2 (3182 kJ/kg CaO)CO2十 C=2CO (3768.3 kJ/kg CO2)Q石灰石分解=58.2×0.496×3182 = 91855.43 kJQ石灰石反=58.2×0.496×0.4×3768.3 = 43512.11 kJ(4 )水分分解耗热(Q水分)H2O十C=H2十CO (13440 kJ/kg H2)Q水分=17.75×13440 = 238560kJ(5) 炉渣带走热量(Q渣)前述计算中取每lkg炉渣离开高炉时的焓为1780kJ/kg渣。

热平衡计算

二、 高温区域热平衡计算高温区热平衡与全炉热平衡计算的原则是相同的,而不同点是进入1000℃以上区域的物料要按l00℃左右温度差区别考虑,即煤气温度按1000℃、而物料按900℃计算。

【7】 1 热量收入高温区热量收入主要是风口前焦炭、煤粉、重油的燃烧及热风带入的热量,与全炉热平衡计算方法相同。

(1) 风口前碳的燃烧放热(Q C) 首先计算总碳量:1)焦炭带入的碳量=455.6×0.8567=390.31kg 2)煤粉带入的碳量=120×0.778=93.36 kg 其次计算风口前燃烧碳量: 1)每1kg 燃烧时需氧 根据 2C+O2=2CO933.02124.22=⨯m3/kg C2)已知风量为1262m3;3)风口前燃烧的总碳量(C 风口总):kgC 05.284933.0121.01262933.01=⨯⨯=⨯⨯=风中氧量风量风口总4)风口前燃烧的焦炭中的碳量( C 风口,焦炭)kg C 81.22124.6205.284,=-=焦炭风口所以它们的发热量为:Q C =q焦炭+q煤=2173640 + 975985.44 =3149625.44 kJ(2) 热风带入的热量风风风风t C V Q =式中,V 风、C 风、t 风分别为风量、风的比热容与风温,查热力学数据表,1000℃时的比热容1.185kJ /(kg·℃)【15】KJt C V Q 625.19254171000185.1825.1624=⨯⨯==风风风风kJq 217364098008.221=⨯=焦炭KJq 44.9759851045436.93=⨯=煤kJ Q Q Q C 065.5075043=+=风收入2 热量支出计算铁等元素的还原、脱硫、石灰石分解、水分分解等均与全炉热平衡相同, (1)还原耗热(Q 还原) 【8】1) Fe 的直接还原耗热:(2890 kJ /kgFe)kJqq Fe 095.1503047289055.061.945r 945.61d =⨯⨯=⨯⨯=2) Si 的还原耗热:3) Mn 的还原耗热q Mn =1.64×4877=7998.28 kJ4) P 的还原耗热q P =2.65×26520=70278 kJQ 还原=q Fe +q Si +q Mn +q P =1701633.775kJ (2) 脱硫耗热(Q S)取q S 4600 kJ/kg 【8】 Q S =渣量×(S )× q S=439.69 ×0.0078× 4600 = 15776kJ(3 )石灰石分解与反应热(Q 石灰石)CaCO3=CaO 十CO2 (3182 kJ /kg CaO)CO2十 C=2CO (3768.3 kJ /kg CO2) Q 石灰石分解=58.2×0.496×3182 = 91855.43 kJQ 石灰石反=58.2×0.496×0.4×3768.3 = 43512.11 kJ(4 )水分分解耗热(Q 水分)H2O 十C =H2十CO (13440 kJ /kg H2) Q 水分=17.75×13440 = 238560kJ(5) 炉渣带走热量(Q 渣)前述计算中取每lkg 炉渣离开高炉时的焓为1780kJ /kg 渣。

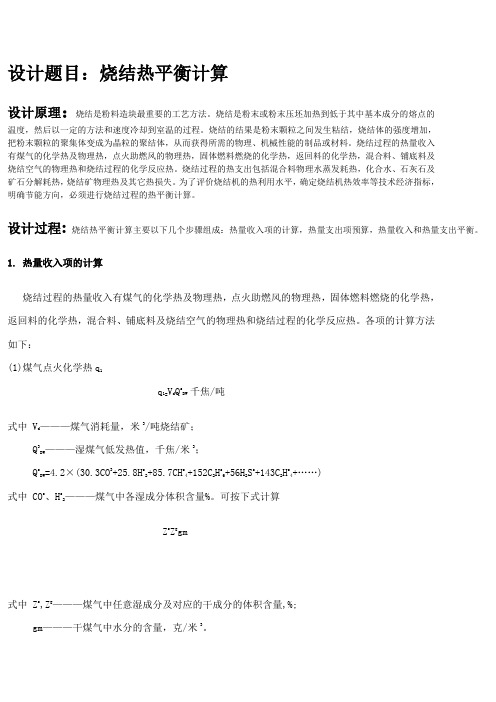

(完整word版)烧结热平衡计算 1

设计题目:烧结热平衡计算设计原理:烧结是粉料造块最重要的工艺方法。

烧结是粉末或粉末压坯加热到低于其中基本成分的熔点的温度,然后以一定的方法和速度冷却到室温的过程。

烧结的结果是粉末颗粒之间发生粘结,烧结体的强度增加,把粉末颗粒的聚集体变成为晶粒的聚结体,从而获得所需的物理、机械性能的制品或材料。

烧结过程的热量收入有煤气的化学热及物理热,点火助燃风的物理热,固体燃料燃烧的化学热,返回料的化学热,混合料、铺底料及烧结空气的物理热和烧结过程的化学反应热。

烧结过程的热支出包括混合料物理水蒸发耗热,化合水、石灰石及矿石分解耗热,烧结矿物理热及其它热损失。

为了评价烧结机的热利用水平,确定烧结机热效率等技术经济指标,明确节能方向,必须进行烧结过程的热平衡计算。

设计过程:烧结热平衡计算主要以下几个步骤组成:热量收入项的计算,热量支出项预算,热量收入和热量支出平衡。

1.热量收入项的计算烧结过程的热量收入有煤气的化学热及物理热,点火助燃风的物理热,固体燃料燃烧的化学热,返回料的化学热,混合料、铺底料及烧结空气的物理热和烧结过程的化学反应热。

各项的计算方法如下:(1)煤气点火化学热q1q1=VdQ sDW千焦/吨式中 Vd———煤气消耗量,米3/吨烧结矿;Q3DW———湿煤气低发热值,千焦/米3;Q sDW =4.2×(30.3CO3+25.8H s2+85.7CH s4+152C2H s6+56H2S s+143C2H s4+……)式中 CO s、H s2———煤气中各湿成分体积含量%。

可按下式计算 Z s Z g gm式中 Z s,Z g———煤气中任意湿成分及对应的干成分的体积含量,%;gm———干煤气中水分的含量,克/米3。

(2)煤气点火物理热q2.q 2=BCrtr千焦/吨B=Vd ,cr=0.0l(Cco•CO s+CH2•H s2+……) 千焦/米3•℃式中 Cco ,CH2———湿煤气中CO,H2……等成分的平均比热容。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.热平衡计算单位时间内熔体固化放出的热量等于冷却水所带走的热量 ⑴ 进入模腔的总热量 G i n Q in⨯∆⨯= (公式11-1)式中:Q in ——进入模腔的总热量(/KJ h )n ——每小时注射次数i ∆——塑料熔体进入模腔时(1max t )及冷却结束时(1min t )塑料热含之差(/KJ kg )查图4-2-13 公式计算 1max 1min ()p E iC t t L ∆=-+。

(公式11-2)P C ——平均比热,查表4-2-4;E L ——潜热,查表4-2-4 (/kJ kg )。

G ——每次注射量(kg )⑵模具散热量L R c out Q Q Q Q ++= (公式11-3) 1)对流散发走的热量()021t t F Q m c-⨯⨯=α (公式11-4)式中: C Q ——对流散发走的热量(/KJh )1α——传热系数0211t t A m -=α (公式11-5)F ——模具表面积(2m) 2m t —模具平均温度(℃)查表4-2-60t—室温(℃)'''F F F τ=+ (公式11-6)'F 为模具四侧面积,''F 为模具对合面积;τ为开模率()'''''θθθθτ+-=(公式11-7)θ注射时间,'θ制件冷却时间,''θ注射周期13604.1868(0.25)300A t =⨯++当0<2m t <300℃时,由实验得:2)制品所需冷却时间计算冷却时间定义:从熔体充满型腔起,到可以开模取出制件止的这段时间。

常以制件巳充分凝固,具 有一定强度和刚性为准,具体的标准为:(a)制件最厚部断面中心层温度冷却到该种塑料的热变温度以下所需的时间。

(b )制件断面的平均温度,冷却到所要求的某一温度以下所要的时间:(c )某些较厚的制品,断面中心部分尚未凝固,但有一定的壳层已经凝固,此时取出制品,可不产 生让大的变形,这段时间也可定为制件的冷却时间。

(d)结晶性塑料制件最厚部位断面的中心层温度,冷却到其熔点以下所需的时间。

2)制品所需冷却时间计算 ①可查表4-2-5确定 ②可理论计算制件最厚部断面中心层温度冷却到热变温度以下所需的时间。

⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛⋅='W w 22--4ln k t T T T T S m ππθ (公式11-8) t--制品的壁厚,㎜w T --模具温度,℃ 表4-2-6m T --塑料熔体温度,℃ 表4-2-6 s T --塑件的热变形温度,℃κ --塑料热扩散系数,㎜2/s 表4-2-43)由辐射散发的热量(公式11-9)式中:R Q ——由辐射散发的热量(/KJh )'F ——为模具四侧面积(2m )⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+-⎪⎭⎫ ⎝⎛+⋅=442'R 100273100273Q t t F m εε—— 辐射率,磨光面0.04~0.05一般加工面0.8~0.9(取一般加工面) 毛坯 1.0t o 室温 t 2m 平均模温 表4-2-6 4)向注塑机工作台面所传热量(公式11-10)式中: L Q ——向注塑机工作台面所传热量(/KJ h )α—— 传热系数,普通钢 α=140(2/W m ℃) 合金钢 α=105(2/W m ℃)'''F ——模具与工作台接触面积(2m )⑶热平衡条件in L R c out Q Q Q Q Q =++= 当in out Q Q ≤ 模具需设计冷却系统当in out Q Q ≥ 模具需设计加热系统 当in outQ Q = 模具不需设计调温系统⒉冷却回路的尺寸确定当in out Q Q ≤ 模具需设计冷却系统 out in Q Q Q -=∆由于动定模的冷却水道是分别设置的,因此应将L Q 分解为凹模带走的热量A Q 和凸模带走的热量T Q ,由经验得:A Q =0.4Q ∆;T Q =0.6Q ∆; (公式11-11)1)冷却水用量计算()in out w w t -t c m Q ⋅⋅⋅=∆ρ ()in out w t t C Q-⋅⋅∆=ρwm (公式11-12)Q ∆ 冷却水每小时从模具所带走的热量,KJ/hw m 冷却水每小时用量,KJ/h w c 冷却水比热容,4.18KJ/(Kg ·℃) out t 模具的出水温度,℃in t 进入模具的冷却水温度,℃[]02'''L 6.3Q t t F m -⋅=α2)冷却面积、管径、流速确定 d 管径(m )、v 流速(m/s )(查表6-4可得) 1)(冷却面积计算)冷却水从模具中带走的热量为:()KJ/h A t Q⋅∆⋅=∆α (公式11-13)()in out m cp m t -t 0.5-t t -t t ==∆ t m模具温度,℃ 表4-2-6t cp 冷却水平均温度,℃ t ∆ 模具与冷却水的平均温度差,℃α冷却水的管壁传热系数,KJ/(m 2·h ·℃)A 管道的有效冷却面积,m 长径比L/d>50的细长冷却水管,载热模具管壁对冷却水的传热系数式中,冷却水密度----ρv 流速,(m/s ) (查表6-4)d 管径,(m )(查表6-4) A 0 冷却水物理性质参量的函数(表4-1-1)水的热导率λ,比热容C W 及粘度 μ均是水温的函数。

3)冷却回路长度计算L d n A ⋅⋅⋅=π 简单粗略计算()()mm t t d A 548.006.3QL -⋅⋅⋅⋅⋅∆=νρπ 理论计算 t 4m 冷却水平均温度 t 5m 冷却水管壁平均温度 △Q 应排除的热量 4)冷却回路压降计算 ()2132pd Le +⋅⋅⋅⋅=∆υρη (公式11-14)式中: Le ——冷却回路因孔径变化或改变方向引起局部阻力的当量长度(m )。

η 水在t 5m 时的运动粘度(m 2/s ) ρ 水在t 5m 时的密度(kg/m 3) ν 水的流速 (m/s )()0.20.8d v 3.6A ⋅=ρα0.40.4W600C 0230A μλ⋅=。

5)紊流计算(管径d ,最低流速υ,)计算在紊流状态,冷却水的体积流量V 和相应的管径。

由于水的密度31000kg/m =ρ 每小时用量w m冷却水的体积流量ρ60m q w v =(()in out w t t C Q -⋅⋅∆=ρw m 公式11-15)(m 3/min ) 由紊流体积流量q v ,查表4-2-2得处于紊流状态的管径d (㎜) 。

圆管中紊流状态雷数的计算式: 4e 10dR ≥⋅⋅=μυρ υ:管中的最低流速(m/s ) 粘度 μ 确定实际冷却水流速υ2v2v d q 0.0202d 604q =⋅=π (m/s )6)冷却面积计算冷却水从模具中带走的热量为:()KJ/h A t Q out ⋅∆⋅=α ()in out m cp m t t 0.5-t t -t t +==∆t m :模具温度,℃ t cp :冷却水平均温度,℃t ∆:模具与冷却水的平均温度差,℃α:冷却水的管壁传热系数,KJ/(m 2·h ·℃)A:管道的有效冷却面积,m 2长径比L/d>50的细长冷却水管,载热模具管壁对冷却水的传热系数()0.20.8d v ⋅=ρφα式中,冷却水密度----ρv:流速,(m/s ) d:管径,(m )φ:与冷却水温度有关的物理系数 ,可查表求。

冷却回路计算示例有一成型高密度聚乙烯食品盒模具,每一模一件,塑件壁厚为1.9mm 。

工艺设计参数:注射量,kg/次 …………………… 0.186 每小时成型次数……………………180 每小时注射量………………………33.48比热,KJ/kg·℃……………………2.302潜热,KJ/kg (243)成型时间,秒/模 (20)热平衡设计:1)冷却水用量计算2)冷却面积计算3)冷却水体积流量计算及冷却水管径确定4)紊流计算5)冷却回路长度计算6)冷却回路压降计算加热或冷却方案初定查表4-2-6 高密度聚乙烯模温50~70℃一般要求设计冷却系统;模温取值偏低值,为38℃查表4-2-6 高密度聚乙烯塑料熔料温度150℃~260℃取稍高值,为230℃取水温低于模温14℃,为24℃。

根据塑件的质量要求,拟控制各条冷却回路的出入口温度为3℃。

查表11-5 高密度聚乙烯热变形温度 60~82 ℃模具外形 400×400×400(㎜)现拟出具体使用参数如下:熔料温度,℃ 230模温,℃ 38塑件脱模温度,℃ 80注射量,kg/次 0.186每小时注射量,, 33.48比热,KJ/kg·℃ 2.302潜热,KJ/kg 243成型时间,秒/模 20每小时成型次数 180水温℃ 24平均水温℃ 26计算步骤如下: 1.热平衡计算 ⑴ 进入模腔的总热量 (公式11-1)20088186.0600180=⨯⨯=⨯∆⨯=G i n Q in(/KJ h )Q in ——进入模腔的总热量(/KJ h )n ——每小时注射次数180i ∆——塑料熔体进入模腔时(1max t )及冷却结束时(1min t )塑料热含之差(/KJ kg ) 查图4-2-13 (公式11-2) 1max 1min ()p E iC t t L ∆=-+。

查图确定 1max t =800(/KJ kg ) 1min t =200(/KJ kg )600200800=-=∆i (/KJ kg )⑵模具散热量L R c outQ Q Q Q ++= (公式11-3)1)对流散发走的热量 (公式11-4) ()1041888.058.6021=⨯⨯=-⨯⨯=t t F Q m cα(/KJ h )式中: C Q ——对流散发走的热量(/KJ h )1α——传热系数 58.6203855.10211=-⨯=-=t t A m α (公式11-5)A 1=1.55F ——模具表面积(2m) 2m t —模具平均温度(38℃)查表4-2-60t —室温20(℃)'''F F F τ=+ =0.4×0.4×4+0.4×2×0.3=0.88 (公式11-6)'F 为模具四侧面积,''F 为模具对合面积;τ为开模率()3.0201420'''''=-=+-=θθθθτ (公式11-7) 123604.1868(0.25)300m A t =⨯++θ注射时间2秒,查表4-2-5,'θ制件冷却时间12秒,''θ注射周期20秒当0<2m t <300℃时, 2)由辐射散发的热量(/KJ h ) (公式11-9)式中:R Q ——由辐射散发的热量(/KJ h )'F ——为模具四侧面积0.4×0.4×4=0.64(2m ) ε—— 辐射率,磨光面0.04~0.05一般加工面0.8~0.9(取一般加工面) 毛坯 1.0 t o 室温20 t 2m 平均模温38 表4-2-6 3)向注塑机工作台面所传热量(/KJ h )(公式11-10)式中: L Q ——向注塑机工作台面所传热量(/KJ h )α—— 传热系数,普通钢 α=140(2/W m ℃) 合金钢 α=105(2/W m ℃)'''F ——模具与工作台接触面积0.4×0.4×2=0.32(2m )L R c out Q Q Q Q ++==104+10.2’+2903=3107(/KJ h )热平衡条件in L R c out Q Q Q Q Q =++= 当in out Q Q ≤ 模具需设计冷却系统当in outQ Q ≥ 模具需设计加热系统 当in out Q Q = 模具不需设计调温系统⒉冷却回路的尺寸确定out in Q Q Q-=∆=20088-3017=17071 KJ/h由于动定模的冷却水道是分别设置的,因此应将L Q 分解为凹模带走的热量A Q 和凸模带123604.1868(0.25)300m A t =⨯++2.1064.09.1510020273100382738.0100273100273Q 44'4042'R =⨯=⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+-⎪⎭⎫ ⎝⎛+=⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+-⎪⎭⎫ ⎝⎛+⋅=F t t F m ε[][]290332.0907220381406.36.3Q '''02'''L =⨯=-⨯⨯=-⋅=F t t F m α走的热量T Q ,由经验得:A Q =0.4Q ∆=6828 KJ/hT Q =0.6Q ∆=10242 KJ/h (公式11-11)1)冷却水用量计算()in out w w t -t c m Q ⋅⋅⋅=∆ρ()361.13100018.417071m w =⨯⨯=-⋅⋅∆=in out w t t C Q ρ m 3/h (公式11-12)Q ∆ 冷却水每小时从模具所带走的热量,KJ/hw m 冷却水每小时用量,m 3/hw c 冷却水比热容,4.18KJ/(Kg ·℃) out t 模具的出水温度24℃in t 进入模具的冷却水温度27℃2)冷却面积、管径、流速确定 d 管径(m )、v 流速(m/s )(查表6-4可得) (冷却面积计算)冷却水从模具中带走的热量为:()KJ/h17071A t Q =⋅∆⋅=∆α (公式11-13)()in out m cp m t -t 0.5-t t -t t ==∆= 36.5℃ t m模具温度,℃ 表4-2-6t cp 冷却水平均温度,℃ t ∆ 模具与冷却水的平均温度差,℃α冷却水的管壁传热系数,KJ/(m 2·h ·℃)A=17071/(α×t ∆)=0.044 m 2管道的有效冷却面积,m 2长径比L/d>50的细长冷却水管,载热模具管壁对冷却水的传热系数式中,冷却水密度----ρv =0.52(m/s )流速, (查表6-4)D=10(m )管径,(查表6-4) A 0 =7.95冷却水物理性质参量的函数(表4-1-1)()()1066101.052.0100095.76.3dv 3.6A 2.08.00.20.8=⨯⨯⨯=⋅=ρα水的热导率λ,比热容C W及粘度 μ均是水温的函数。