某车身刚度的有限元分析

基于有限元模型的汽车车身强度分析与优化设计

基于有限元模型的汽车车身强度分析与优化设计引言:汽车车身设计是整车设计中至关重要的一环。

汽车车身不仅是汽车的“外衣”,还承担着对乘员安全和行驶稳定性的极其重要的作用。

车身的强度是确保车辆在各种复杂工况下保持结构稳定、寿命可靠的关键因素。

基于有限元模型的汽车车身强度分析与优化设计具有重要的意义。

1. 有限元分析在汽车车身设计中的应用有限元分析是一种基于力学原理和数值计算方法的数值模拟技术。

它可以将复杂的连续体结构离散为有限个单元,通过求解单元之间的相互作用力,得到结构的应力、应变等力学参数。

在汽车车身设计中,有限元分析可以有效地评估车身的强度、刚度、振动特性等。

2. 汽车车身强度分析的主要内容汽车车身强度分析主要分为静态强度分析和动态强度分析两个方面。

2.1 静态强度分析静态强度分析是对车身在静态加载条件下进行强度评估。

通过有限元分析,可以得到车身各部分的应力分布情况和最大应力值,进而判断车身是否足够强度。

在静态强度分析中,需要考虑的因素包括车身的受载状态、材料的力学性质、载荷的大小和方向等。

2.2 动态强度分析动态强度分析是对车身在动态加载条件下进行强度评估。

在实际使用中,汽车车身会受到各种道路激励和振动的影响,因此需要对车身进行动态强度分析。

通过有限元分析,可以得到车身在不同工况下的应力变化规律和疲劳寿命,进而优化车身结构设计,提升车身的抗疲劳能力。

3. 汽车车身设计的优化方法基于有限元模型的汽车车身优化设计可以通过调整车身结构和材料等手段来提升车身的强度和刚度。

3.1 结构优化在车身结构优化中,可以通过增加加强筋、设置补强板和优化焊缝位置等方式来提升车身的强度。

通过有限元分析,可以评估不同优化方案的效果,并选择最佳方案进行实施。

3.2 材料优化材料的选择对车身的强度和轻量化设计起着重要作用。

目前,高强度钢材和铝合金等轻量化材料正在被广泛应用于汽车车身设计中。

基于有限元分析,可以评估不同材料对车身强度的影响,并选择合适的材料进行使用。

基于有限元法的汽车后车门静态刚度分析

结构性能上 ,车 门具有 足够的刚度 ,不易变形下沉 ,行 车 时 不 振 响 ,制 造 工 艺 性 好 ,易 于 冲 压 并 便 于 安 装 附 件 ,外 型 上 与 整 车 协 调 。

加 载 方式 :在 车 门 内板 右 角 施 加 183 N 的 y向节 点 力 。

工 况 4

约束方 式 :车门铰 链 约束 除绕 z轴转 动 的 5个 自由 度 ,门锁处 约束 3个平 动 自由度 。

加载方式 :在车 门内板右角施加 183 N的 l,向节点力。 经 NASTRAN计算 ,运用 Patran后处 理软件 读取 4种 工 况 的 Y方 向 的 变 形 ,如 图 5所 示 。

HYPERMESH与 NASTRAN接 口进行车 门的线性静力分析 ,得 出车门在各种工况 下的变形 、应力 等各 项参数 ,为

车 门 的 结构 设 计 和优 化 提 供 数 据 。

关 键词 :后 车 门 ;有 限 元 ;刚度

中 图分 类号 :U463

文 献标 识 码 :A

文 章 编 号 :1006—0707(2010)06—0062—02

工 况 2

约束方式 :车 门铰链 约 束除 绕 Z轴 转 动的 5个 自由 度 ,门锁处约束 3个平动 自由度。

加载方式 :在车 门内板左角施加 183 N的 y向节点力 。

工 况 3

约束 方式 :车 门铰链 约束 除绕 z轴 转动 的 5个 自由 度 ,门锁处约束 3个平动 自由度。

白车身强度分析报告

白车身强度分析报告1. 引言白车身是指汽车的主体骨架部分,它承受着车辆的重量和各种外部力的作用。

白车身的强度是保证车辆在运行过程中能够承受各种力和压力而不发生变形或破裂的重要指标。

本文将对白车身的强度进行分析,以提供有关白车身设计和改进的参考。

2. 强度分析方法为了分析白车身的强度,我们可以采用有限元分析(FEA)方法。

有限元分析是一种工程设计和分析的常用方法,通过将结构细分为有限数量的元素,利用数值计算方法对每个元素进行分析,从而得出整个结构的行为。

以下是强度分析的步骤:2.1 几何建模首先,需要建立一个准确的白车身的几何模型。

可以利用计算机辅助设计(CAD)软件或三维扫描技术获得车身的三维模型。

2.2 材料属性定义每种材料都有其特定的力学性质,如弹性模量、屈服强度和断裂韧性等。

在分析中,需要将这些材料属性定义在模型中。

2.3 边界条件设定在分析中,需要考虑车身受到的各种外部力和约束条件。

这些外部力可以是来自引擎、悬挂系统或碰撞等。

同时,还需要考虑车身的支撑条件和连接点的约束。

2.4 网格划分为了对车身进行数值计算,需要将其细分为有限数量的元素。

这些元素可以是三角形、四边形或六边形等。

网格划分的密度和精度对分析结果的准确性有很大影响。

2.5 载荷施加在分析中,需要根据实际情况施加各种载荷,如静载荷、动载荷和碰撞载荷等。

这些载荷将作用于车身结构上,并导致应力和变形的产生。

2.6 求解和结果分析经过以上步骤的准备,可以使用有限元软件对车身进行数值计算。

通过求解有限元方程,可以得到车身在不同载荷下的应力和变形分布。

然后,可以对分析结果进行评估和比较,以了解车身的强度和刚度。

3. 强度改进措施根据强度分析结果,可以提出一些改进措施来增强白车身的强度和刚度。

以下是一些常见的改进措施:3.1 材料优化选择具有更高强度和刚度的材料,如高强度钢或铝合金,可以显著提高白车身的整体强度。

3.2 结构优化通过对车身结构进行优化设计,可以减少材料的使用量,同时提高整体的强度。

基于有限元法的轿车后门刚度分析

de

ig

e

n

d

t

p tim iz

m e

t

io

n

o

f

he ba

t

c

k do

;s

o r

K

e

y

w o r

ds

: a u

b ile ba

k do

;f i n i t e

le

m e n

th

o

d ;s

ta t

ic

iffn

e s s

tr

u c

tu

r e

de

s

ig

n

a n

d

o

p t im iz

a

tio

n

1

引

言

。

,

用 传 统 的设 计 方 法 通 常 需 要 进 行 大 量 的试 验

,

内河 船 舶 及 航 运 学 术 会 议

应崇福

.

19 9 8

.

超声 学 [M

] 北 京 科 学 出版 社

.

:

.

19 9 0

.

[3 ]

杨建国_ , J、 波 分 析 及 其 工 程 应 用 [ M ] 北 京 :机 械 工 业 出 版 社

.

,

2005

.

表

类型

2

测试 结果

随机 在各 类 型 信 号 中分 别抽取

。

0 48

.

0 15

.

0 08

.

0 32

.

神 经 网 络 工 具 箱 中设 计 出

c

+ +

,

V B

基于ANSYS的汽车车门下沉刚度有限元分析

示 引。 在 内板 腔室 底部 施加 压强 尸,补充 车 门其 他 附件 的重 量 .如图 2和图 4所示 。

图 1 关 键 位 置 标 识

Fig.1 K ey positions

图 2 约 束 和 载 荷 示 意

Fig.2 Constraints and loads

图 3 铰 链 上 的 约束

Fig.3 Constrains on hinges

第 26卷 第 4期 2010年 l2月

金 陵 科 技 学 院 学 报 JOURNAL OF J G INSTrI-【兀E OF TECIj口NOLOGY

Vo1.26,N o.4 D ee.,2010

基于 ANSYS的汽车车门下沉刚度有限元分析

谢 维松 ,智 淑 亚 ,吴 钟 鸣

(金 陵科 技学 院机 电工 程 学 院 ,江苏 南 京 211169)

摘 要 :用有 限元 分 析 方 法 分析 了某 轿 车 车 门简 化模 型 的下 沉 刚度 。直接 运 用 APDL命 令 流 在 ANSYS中 建立 车

门装 配 体 模 型 ,通 过 实 验得 出结 果 数 据 并 对 其 进 行分 析 ,得 出优 化 方 案 ,为 车 门结 构 设 计 和优 化 提 供 思 路 和参 考

XIE W ei—song,ZHI Shu—ya,W U Zhong—m ing

(Jinling Institute of Technology,Nanjing 211169,China)

Abstract:This paper analyzes the sinking stiffness of a simplified car door m odel by means of the finite elem ent method. The car door’S assem bly model can be built in ANSYS with the APDL command flow.Based on the data from the experiment,an optimized program can be obtained for the design of car doors. Key words:car doors;finite elem ent; sinking stiffness;analysis;AN SY S

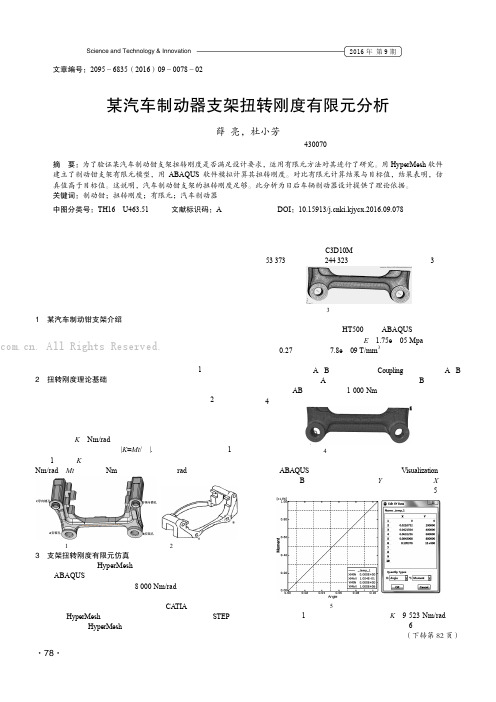

某汽车制动器支架扭转刚度有限元分析

文章编号:2095-6835(2016)09-0078-02某汽车制动器支架扭转刚度有限元分析薛 亮,杜小芳(武汉理工大学汽车工程学院,湖北武汉 430070)摘 要:为了验证某汽车制动钳支架扭转刚度是否满足设计要求,运用有限元方法对其进行了研究。

用HyperMesh软件建立了制动钳支架有限元模型,用ABAQUS软件模拟计算其扭转刚度。

对比有限元计算结果与目标值,结果表明,仿真值高于目标值。

这说明,汽车制动钳支架的扭转刚度足够。

此分析为日后车辆制动器设计提供了理论依据。

关键词:制动钳;扭转刚度;有限元;汽车制动器中图分类号:TH16;U463.51 文献标识码:A DOI:10.15913/ki.kjycx.2016.09.078汽车制动性能是影响汽车行驶安全的重要指标。

制动钳支架是轿车盘式制动器的一部分,它是汽车制动时制动力的承载者,但却是一个容易被人忽略的部件。

制动钳支架的扭转刚度是盘式制动器的重要力学性能指标,扭转刚度过低,容易导致汽车制动时支架出现较大变形,制动力矩分配不均,制动噪声过大,进而影响行车安全。

在汽车设计中,试验法是研究刚度的传统方法,但是,随着计算机辅助设计技术的成熟,越来越多的国内外专家在汽车设计中运用计算机仿真方来代替试验法,从而降低成本,缩短设计时间,节省大量的资金。

因此,本文对某汽车的制动钳支架进行了有限元仿真模拟。

1 某汽车制动钳支架介绍浮动钳盘式制动器的制动钳和支架是滑动接触的,制动钳附着在支架上滑动,而制动摩擦片与制动钳固定在一起。

制动时,在液压的作用下,活塞将摩擦片推至滑出,制动盘与摩擦片形成摩擦副,摩擦片对活塞的反作用力使制动钳发生轴向滑动,最终使制动盘两边的压力达到动态平衡。

制动钳支架的几何模型如图1所示。

2 扭转刚度理论基础汽车在某些工况下制动时,制动钳支架会受到绕安装孔轴线转矩的影响,使支架发生扭转变形,受力情况如图2所示。

在此,可以用扭转刚度评价结构抵抗这种变形的能力,具体计算方法是:假设卡钳支架是一个直杆,并且具有均匀的扭转刚度,然后根据材料力学教材中的公式计算扭转刚度。

基于有限元的全承载式客车车身强度刚度分析

模 工作量 大。综合两 种情况 ,本文 以壳单元 为主 ,辅 以必要 的梁 单元和 弹簧单元 。全承载 式客车有 限元 分 析按 以下步骤进行 。 1 )掌握所研 究对象的结构特点 :车身骨架 由六 部

载式车身骨架 与其他两 种车身结 构相 比 ,其突 出特 点 是 没有相对独立 的底盘 车架 ,客 车载荷 主要 靠 由小截

面 型材 焊接而成 的封 闭骨架承受 。所 以全 承载式客 车

分组 成 :前 、后 围,左 、右侧 围 ,顶盖 和底 架 。其 多

数是 由几种矩形钢 管焊接而成 ,如3 X5 1 、4 0 0 . 0X X 5 5 ×1 、5 5 ×2 等 ,顶盖有安装空调和 内行李架 0 . 0 0 . 5 X 0 的埋块 。侧 围设计 有连接 座椅 的带 凹槽铝板 。底架行 李舱等处设计有增强作用 的三角板 。

sr n t n r in l t n s ft emo o o u usb d a nb n n n r in o r t g c n iins te gh a dt so a i e so h n c q eb o yf mei e dig a dt so pe ai o d to o sf l o n

2)利用 C E 析软 件 与 三维 建模 软 件 的接 口技 A分 术 ,将 客 车车 身 骨 架 三维 几 何模 型 的I E 格 式导 人 GS

H P R EH Y E M S 软件 中。HY E ME H P R S 模块最显著 的特点 是 具有强大 的有 限元 网格前 、后处理 功能 ,以不同截

车身必 须具有足 够的强度 ,保证其使 用寿命 和足够 的 刚度 ,以保证其使用要求 。

钢板弹簧刚度特性的有限元分析

钢板弹簧刚度特性的有限元分析newmaker1 前言钢板弹簧是汽车中广泛应用的弹性元件,刚度是其重要的物理参量。

因此,在产品试制出来之前,如何更准确的计算其实际刚度就成为大家共同关心的问题。

传统的计算方法,如“共同曲率法”和“集中载荷法”等均存在一定的局限性,在计算中往往需要加入经验修正系数来调整计算结果。

随着计算机的发展,有限元法因其精度高、收敛性好、使用方便等优点逐渐被应用到板簧的设计中。

邹海荣等应用有限元法分析了某渐变刚度钢板弹簧的异常断裂问题,提出了避免此种断裂的改进措施。

胡玉梅等针对某汽车后悬架的钢板弹簧应用Ansys 软件分析了其静态强度特性,给出了钢板弹簧在不同载荷作用下的应力分布,计算结果与试验符合的较好。

谷安涛则讨论了应用有限元法设计钢板弹簧的一般流程,给出了设计的示例。

有限元法的最大优点之一就是可以仿真设计对象的实际工作状态,因而可以部分代替试验,指导精确设计。

汽车钢板弹簧存在非线性和迟滞特性。

应用有限元法进行分析时需要考虑大变形及接触,即需要同时考虑几何非线性和状态非线性,这将使得计算不容易收敛,因而需要较高的求解技巧及分析策略。

本文采用Nastran的非线性分析模块分析了某钢板弹簧的刚度特性,讨论了摩擦对其性能的影响,其分析流程及结果可以为同类型产品的设计提供参考。

2 钢板弹簧刚度的计算方法传统的计算方法有“共同曲率法”和“集中载荷法”。

此外,国内学者郭孔辉针对共同曲率法中存在的固有缺陷,提出了一种称为主片分析法的计算方法,田光宇等则针对集中载荷法的固有缺陷,提出了改进的集中载荷法。

这些方法的出发点都是把板簧各片看成是等截面的悬臂梁,不考虑板簧各片之间的摩擦和板簧变形过程中的大变形特性,采用经典梁公式计算第1叶片的端点挠度,进而求得板簧的刚度。

2.1共同曲率法共同曲率法由前苏联的帕尔希洛夫斯基提出,其基本假设为板簧受载后各叶片在任一截面上都有相同的曲率,即把整个板簧看成是一变截面梁,由此推出对称板簧的刚度计算公式如下:2.2集中载荷法集中载荷法的基本假设为板簧各叶片仅在端部相互接触,即假定第i片与第i-1片之间仅有端部的一个接触点,接触力为Pi,并且在接触点处两相邻叶片的挠度相等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

白车身的静刚度一般包括弯曲刚度和扭转刚 度。 白车身的弯曲刚度可由车身的最大垂直挠度 来衡量; 白车身扭转刚度由车身轴间相对扭转角

收稿日期:2012-09-14 收稿日期:2012-10-09

来衡量。

1.1 扭转刚度

当车身上作用有非对称垂直载荷时, 结构处

于扭转工况,将使车身产生扭转变形,结构的变形

在现有轿车结构设计基础上, 融入外观设计 及内部构造的创新元素, 开发了一款电动汽车微 型 车 身 [5]。 白 车 身 CAE 模 型 质 量 186kg,与 CAD 估重 198.5kg 相差 6.3%,表明 CAE 模型具有较高 精度。 CAE 模型信息见表 1。

表 1 CAE 模型信息 Tab.1 CAE model

CAE 模型信息

/个

四边形单元数

457549

三角形单元数

13965

焊点数

3436

2.4 材料参数 白车身钣金材料采用一般钢材属性进行分

析,其参数见表 2。

表 2 材料参数 Tab.2 Material parameters

材料 钢材 粘胶

弹性模量 / GPa 210 0.02

泊松比 0.29 0.49

4.1 白车身扭转刚度分析边界条件 约束左右两边后减震器支撑处的 UX,UY,UZ

三个方向的自由度后, 在前左减震器支撑点施加 F=2000N 的 力 , 左 右 减 震 器 支 撑 点 的 距 离 为 l= 967.64mm,其扭转的约束和载荷施加情况如图 5。

dzl + dzr D

(°)

,扭转刚度

曲、扭转刚度的分析,研究车身结构不同部位的受力特性,验证理论建模分析的合理性和可靠性,为结构设计和

满足轻量化要求提供必要的依据和支撑。

[关键词] 白车身;弯扭刚度;有限元分析

[中图分类号] S229

[文献标志码] A

[文章编号] 1673-3142(2012)12-0078-04

Finite Element Analysis of a Body Stiffness

某车身刚度的有限元分析

林连华,徐海港

(252800 山东省 聊城市 山东时风(集团)有限责任公司)

[摘要] 车身刚度是汽车的重要力学性能之一。 利用三维设计软件中建立了白车身的几何三维模型,采用 CAE

分析软件建立白车身有限元模型, 用有限元理论分析静态工况下承载式轿车白车身的刚度特性, 通过对其弯

程度与结构上所受到的力及结构的扭转刚度有

关。 此时扭转刚度为单位扭转角所受到的力[1],即

α= M c

(N·m / (°))

。

(1)

其 中 ,M— — — 力 矩 ;c— — — 轴 间 相 对 扭 转 角 。

1.2 弯曲刚度

当车身上作用有对称垂直载荷时, 结构处于

弯曲工况, 其弯曲刚度由车身底架的最大垂直挠

第 50 卷 第 12 期 Vol. 50 No. 12

农业装备与车辆工程 AGRICULTURAL E农Q业UI装PM备EN与T车&辆V工EH程ICLE ENGINEERING

2012 年 12 月 Decembe2r012201年2

doi:10.3969 / j.issn.1673-3142.2012.12.021

公式为 k= F 。 dzmax

白车身弯曲刚度=6711.41 N / mm。 b) 位移云图 如图 4 所示。

80

农业装备与车辆工程

2012 年

图 4 弯曲刚度分析位移云图 Fig.4 Bending stiffness analysis displacement contours

4 白车身扭转刚度的仿真分析

本 文 选 用 ANSYS 提 供 的 三 维 板 单 元 Shell63。 Shell63 既具有弯曲能力又具有膜力,可 以承受平面内载荷和法向载荷。 每个单元节点具 有 6 个自由度 ,即 :沿 节 点 坐 标 系 X,Y,Z 方 向 的 平动和绕节点坐标系 X,Y,Z 轴的转动。 应力刚化 和大变形能力已经考虑在其中。 在大变形分析(有 限 转 动 ) 中 可 以 采 用 不 变 的 切 向 刚 度 矩 阵 [4]。 2.3 有限元模型概述

α=

M c

(N·m / (°))白车

身扭转刚度= 4723.252 N·m / (°)

b) 门框变形量见表 3。

c) 位移云图 如图 7 所示。

表 3 门框变形量 Tab.3 Doorframe amount of deformation

D1 风窗框变形量

D2 D3 前门框变形量(左侧) D4 D5 后门框变形量(左侧) D6 D7 背门框变形量 D8

0 引言

汽车在使用过程中要承受扭转、 弯曲等多种 载荷的作用。 车身的刚度是汽车的重要力学性能 之一,如果车身刚度设计不合理,在使用的过程中 可能造成车箱密封不严以至漏风、 渗雨以及内饰 脱落等, 会直接或间接地影响汽车的动力响应、 NVH 性能等,对汽车行驶的平顺性和操纵稳定性 产生不利的影响,从而影响汽车的主动安全性。 另 外,由于经济性等性能要求汽车尽可能轻,因此轻 质量、 高刚度的车身是汽车开发设计过程中所追 求的一个重要目标, 这样研究车身结构的刚度就 显得十分重要。 因此,利用有限元的方法计算白车 身的弯曲刚度和扭转刚度, 可为白车身的结构优 化和轻量化提供依据。

F=750N 载荷

F=1500N F=750N

约束 图 1 白车身弯曲刚度分析约束和加载 Fig.1 White body bending stiffness analysis of constraints and load

3.2 白车身弯曲刚度计算 3.2.1 测量点位移

测量点位置如图 2 所示,测量其 Z 向位移。 左 测量点标记为 dzl=0.4463mm,右测量点标记为 dzr= 0.4477mm。 平均值 dzmax=0.4470mm。

针对弯曲刚度,相较于基础车在同一位置(前 后悬架中段, 靠近边梁位置处) 测得的刚度值为 9004.95N / mm, 电动汽车弯曲刚度偏低的原因分 析如下。

1)4030BEV 无中央通道; 2)4030BEV 轴距 2346mm,较 AC09 的 1886mm 长 460mm; 3)侧围截面较基础车小。 针对扭转刚度, 基础车以同样方法测得的刚 度值为 4786.95N·m / (°),门框变形量和扭转刚度 值与电动车相当。 建议对机舱前端结构和侧围进行加强。

度来评价。 此时的弯曲刚度 k 为

k= F 。

(2)

dzmax

其 中 ,F— ——作 用 在 车 身 上 的 垂 直 载 荷 ; dzmax— ——

车身底架的最大垂直挠度。

2 车身结构有限元模型的建立

2.1 车身结构划分及有限元模型 轿车车身[2]包括车身地板总成、前围总 成、后

围总成、侧围总成、顶盖总成、车门总成、发动机舱

4.2 白车身扭转刚度计算 4.2.1 测量点位移

测量点位置如图 6 所示,测量其 Z 向位移。 左 测量点标记为 dzl=1.384mm,右测量点标记为 dzr=- 1.396mm,两个测量点间距离 D=777.49mm。

D=777.49

左侧量点 右侧量点

图 6 白车身扭转刚度分析测量点 Fig.6 White body torsional stiffness analysis measurement points

密度 / (t / mm3)

7.85e-9 1.40e-9

3 白车身弯曲刚度的仿真分析

3.1 白车身弯曲刚度分析边界条件 弯曲刚度的边界条件: 约束安装前后减震器

支撑处的 UX,UY,UZ 三个自由度;在离前后轮心

等距的中面上, 门槛梁和中央通道的正上方竖直 (-Z 向 ) 加 载 3 个 集 中 力 , 大 小 分 别 为 750N, 1500N 和 750N,则 F=3000N。 具体载荷与约束的 施加位置见图 1。

6 结语

本文完成了某款电动汽车车身的刚度分析,获 取了车身应力和变形的数据。根据分析结果提出了

第 50 卷第 12 期

林连华 等: 某车身刚度的有限元分析

81

相应的优化和修整方案, 用于指导具体的研发实 践。 同时还实现了对车身进行有限元分析的目标, 设计人员可根据分析结果,对设计的合理性、可行 性进行判断及优化, 大大提升了设计的准确性、可 靠性,为结构优化提供了有效的解决方案。

LIN Lian-hua, XU Hai-gang (Shandong Shifeng (Group) Co., Ltd., Liaocheng City, Shandong Province 252800, China) [Abstract] Body stiffness is one of the important mechanical properties of the car. The geometry of three-dimensional model of the body-in-white is established using three-dimensional design software, the finite element model of the body-in-white is established with CAE analysis software, the theory of finite element is used to analyze the stiffness characteristics of the body-in- white-sedan at the static conditions. By analysis to its bending and torsional stiffness, the stress characteristics of the different parts of the body structure are researched, the reasonability and reliability of theoretical modeling analysis are verified. [Key words] body-in-white; bending and torsion stiffness; finite element analysis