橡胶密封件的作用

车用橡胶密封圈的性能特点及应用探微

车用橡胶密封圈的性能特点及应用探微杨忠敏摘 要:现代机械工业对密封件提出了越来越高的要求(如体积小、耐高温/高压、有出色的物理/化学性能等),密封性能是评价机械车辆质量的一个重要指标。

O型密封圈密封是机械车辆静密封的一种重要形式,机械车辆上使用的O型密封圈有100~400个,这些O型密封圈广泛用于发动机及底盘等各大总成以及泵、阀等小总成,起到密封机械车辆内部的液体和气体并防止外界雨水和灰尘侵入的作用。

材料的性能直接影响密封圈的使用性能,密封圈材料的选择对其密封性能和使用寿命有着重要意义,因此,值得业内重视。

关键词:车用橡胶 密封圈 性能特点 应用方法1 引言众所周知,由于密封介质,密封结构,密封压力,密封部位温度,密封轴或沟槽等对偶面的材质、光洁度和平整度的不同,O型密封圈的结构设计和所用材料也各不相同。

各类橡胶O型密封圈在工作时需要承受高温、低温、压力和各种腐蚀介质的作用,这对橡胶材料和密封结构都是严峻考验。

在机械车辆的使用过程中,常常遇到因O型形密封圈失效而造成的“漏气”、“漏水”、“漏油”等三漏问题,严重时会导致制动失效,转向卡死,燃油泄漏、燃烧等重大安全问题,严重影响车辆的正常使用和司乘人员的生命财产安全。

因此,必须对橡胶O型密封圈的质量予以高度重视。

2 车用橡胶O型形密封圈的性能特点及密封原理车用橡胶O型密封圈是一种挤压型密封,挤压型密封的基本工作原理是依靠密封件发生弹性变形,在密封接触面上造成接触压力,接触压力大于被密封介质的内压,则不发生泄漏,反之则发生泄漏。

在液压转动、气动元件与系统中,往复运动密封是一种最常见的密封要求。

动力缸活塞与缸体、活塞干预缸盖以及各类滑阀上都用到往复运动密封。

缝隙由圆柱杆与圆柱孔形成,杆在圆柱孔内轴向运动。

密封作用限制流体的轴向泄漏。

用作往复运动密封时,橡胶O型密封圈的预密封效果和自密封作用与静密封一样,并且由于橡胶O型密封圈自身的弹力,而具有磨损后自动补偿的能力。

密封件使用手册(一)

密封件使用手册(一)引言概述:密封件是在工业生产、制造以及其他领域中不可或缺的关键组件之一,它们的作用是确保各种设备、机器和系统的正常运行。

本文档将介绍密封件的定义、分类以及合适的使用方法,以帮助读者更好地理解和应用密封件。

一、密封件的定义和分类1. 密封件的定义:密封件是一种用于填充或阻止介质流动的材料或部件,通常由橡胶、金属和塑料等材料制成。

2. 按用途分类:a. 静态密封件:用于阻塞两个或多个静止的表面之间的介质流动,如垫片和O型圈。

b. 动态密封件:用于阻塞两个运动表面间的介质流动,如轴封和活塞密封。

c. 旋转密封件:用于阻塞旋转轴与固定结构之间的介质流动,如旋转轴密封圈和旋转轴封。

3. 按材料分类:a. 橡胶密封件:具有良好的弹性和耐腐蚀性能,广泛应用于汽车、航空航天和家电等领域。

b. 金属密封件:具有较高的耐压和耐温性能,常用于高压、高温工况下的密封需求。

c. 塑料密封件:具有化学稳定性和良好的耐候性,适用于一些特殊环境和介质。

二、正确的密封件使用方法1. 安装前准备:a. 确定适当的密封件型号和材料,根据实际需求选择。

b. 检查密封件是否有损坏或异物,确保质量良好。

c. 准备好适当的工具和设备,以方便安装。

2. 密封件安装技巧:a. 仔细清洁安装表面,确保无尘、无杂质。

b. 在安装密封件前,涂抹适当的润滑剂以减少摩擦。

c. 以适当的压力和方法安装密封件,避免过度或不足。

3. 密封件维护与保养:a. 定期检查密封件的磨损和老化状况,并及时更换。

b. 避免使用不适合的介质和温度,以防止密封件损坏。

c. 做好密封件的清洁工作,防止污染和积聚物的影响。

4. 密封件故障排查与处理:a. 根据故障现象和情况,判断可能的故障原因。

b. 检查密封件的质量和性能,如有需要,进行更换或修复。

c. 分析故障原因和处理结果,提供改善建议和预防措施。

5. 密封件相关知识和技术:a. 要了解密封件的相关标准、规范和技术要求。

橡胶密封件的类型及使用条件

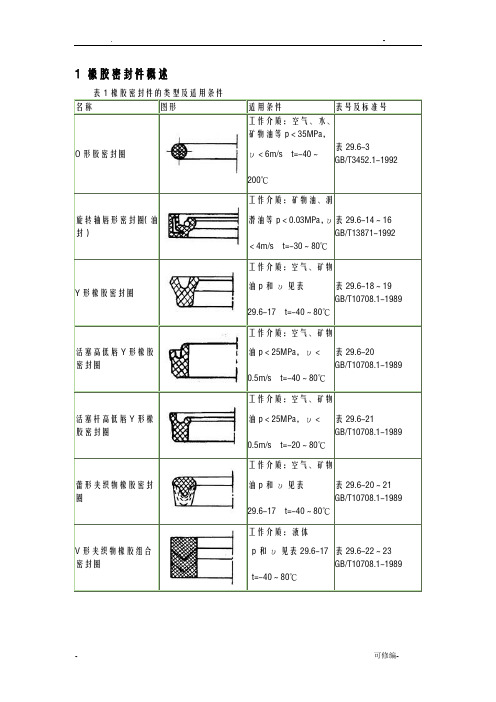

1 橡胶密封件概述表1橡胶密封件的类型及适用条件名称图形适用条件表号及标准号O形胶密封圈工作介质:空气、水、矿物油等p<35MPa,υ<6m/s t=-40~200℃表29.6-3GB/T3452.1-1992旋转轴唇形密封圈(油封)工作介质:矿物油、润滑油等p<0.03MPa,υ<4m/s t=-30~80℃表29.6-14~16GB/T13871-1992Y形橡胶密封圈工作介质:空气、矿物油p和υ见表29.6-17t=-40~80℃表29.6-18~19GB/T10708.1-1989活塞高低唇Y形橡胶密封圈工作介质:空气、矿物油p<25MPa,υ<0.5m/s t=-40~80℃表29.6-20GB/T10708.1-1989活塞杆高低唇Y形橡胶密封圈工作介质:空气、矿物油p<25MPa,υ<0.5m/s t=-20~80℃表29.6-21GB/T10708.1-1989蕾形夹织物橡胶密封圈工作介质:空气、矿物油p和υ见表29.6-17t=-40~80℃表29.6-20~21GB/T10708.1-1989V形夹织物橡胶组合密封圈工作介质:液体p和υ见表29.6-17t=-40~80℃表29.6-22~23GB/T10708.1-1989鼓形夹织物橡胶密封圈工作介质:空气、矿物油p<70MPa,υ<0.5m/s t=-40~80℃表29.6-24GB/T10708.2-1989山形橡胶密封圈工作介质:空气、矿物油p<35MPa,υ<0.5m/s t=-40~80℃表29.6-24GB/T10708.2-1989橡胶防尘密封圈防尘表29.8-10~12 GB/T10708.3-1989毡封油圈防尘,防油的油封,适用于线速度υ<5m/s表29.8-946/ZQ4606-1986常用往复密封件的选型与应用在静密封场合,主要是O形圈;在动密封场合,各种动密封件名目繁多。

动密封件按其功用可分为旋转密封件和往复密封件。

橡胶密封原理

橡胶密封原理

橡胶密封原理是指利用橡胶材料的弹性特性,通过将其置于两个接合部位之间形成一定的压力,在压力作用下使橡胶密封件与接合部位产生密实的接触,从而达到防止介质泄漏的目的。

橡胶密封原理的关键在于橡胶材料的弹性和可塑性。

橡胶具有较好的弹性,能够在一定程度的压力下,发生形变并能够恢复原状。

当橡胶密封件被置于接合部位时,外界施加一定的压力后,橡胶密封件会发生形变,密封面与接合部位之间产生一定的接触压力。

这种接触压力的产生,可以弥补接合部位之间的微小间隙,从而达到密封的效果。

此外,橡胶密封原理还与橡胶材料的可塑性密切相关。

橡胶具有良好的可塑性,可以在一定压力下产生塑性变形,从而填补接合部位之间的缺陷和不平整。

当介质通过接合部位时,即使存在微小缺陷或不平整,橡胶密封件也能够通过其可塑性适应并填充这些缺陷,从而有效阻止介质泄漏。

总的来说,橡胶密封原理是通过橡胶材料的弹性和可塑性特性,使橡胶密封件与接合部位产生密实的接触,形成一定的接触压力和塑性变形,达到有效防止介质泄漏的目的。

橡胶密封件的作用

随着环保、汽车多样化、橡胶可再生利用、材料耐热性等要求的提高,进一步降低成本已经成为汽车用橡胶制品发展的主要方向。

密封制品占汽车用橡胶件重量的25%-28%(除轮胎)。

近来具有耐臭氧、耐气候老化性能的EPDM胶被广泛应用于汽车门窗密封条中,并逐步取代传统的NR和CR胶。

每辆车可使用10-15米长的各种密封条。

为进一步降低成本和外形美观,国外厂商已用TPE材料来制造汽车门窗密封条。

橡胶密封件是密封装置中的一类通用基础元件,在泄漏和密封这一对矛盾中扮演十分重要的角色,在人类征服自然的过程中解决泄漏和密封问题。

一直在推动技术进步,是防止和减少环境污染的重要途径。

橡胶密封件的作用是封闭箱室油液外溢的缝隙,并防止灰尘、沙土等污物侵入箱室内部,但若安装或使用不当,则容易造成油液泄漏,影响机器的正常工作,75-A造成烧坏轴承、打坏齿轮、拧断传动轴或其他严重故障。

环保机械作为我国正在迅速崛起的新兴行业,将为液压气动密封件行业开辟出一个新的市场领域。

汽车、石油工业的发展,橡胶部件除要求耐油外,还需具有良好的耐热、耐高温、高压、耐氧等特性。

深圳市奥克橡胶技术有限公司是东莞泰克密封技术有限公司在深圳市设立的一家独资企业,主要以设计与销售为主,同时代理部分进口品牌密封制品,满足国内客户全方位需求。

公司产品包含有O型圈,X型圈(星型圈),Y型圈(U型圈),WASHER(垫圈),橡胶杂件等客户需求各种形状之密封制品。

材质涵盖有FFKM(全氟醚橡胶),Aflas橡胶,ETP橡胶,VITON(FKM氟橡胶),HNBR(氢化丁腈橡胶),fluoro-silicone(氟硅橡胶),SILCONE(硅橡胶),CR(氯丁橡胶),NBR (丁腈橡胶),ACM(丙烯酸酯橡胶)等等。

我司密封制品主要服务于机械液压,汽车电子,石油化工,塑料模具,食品,航空以及国防军工等领域,针对此类客户的要求,公司致力于高性能弹性体产品的开发与应用,研发出一批高耐磨,抗高温,抗腐蚀的特殊橡胶配方材料,为绝大部分客户解决了现实问题。

橡胶密封件的微观结构分析及材料改进

橡胶密封件的微观结构分析及材料改进橡胶密封件是一种常用的密封材料,广泛应用于各个行业,包括汽车制造、机械设备、电子产品等等。

它的主要作用是防止流体或气体泄漏,保护设备的正常运行。

橡胶密封件的密封性能主要取决于其微观结构,因此对其进行微观结构分析和材料改进非常重要。

橡胶密封件的微观结构由聚合物链和交联结构构成。

聚合物链是橡胶材料的主要组成部分,它由大量的单体重复单元通过共价键连接而成。

而交联结构是通过化学交联或物理交联将聚合物链连接在一起,形成一个三维网络结构。

这种三维网络结构使得橡胶材料具有优良的弹性和可形变性,从而能够适应不同形状的密封面,并实现良好的密封效果。

微观结构分析是了解橡胶密封件性能的关键。

通过扫描电子显微镜(SEM)观察可以发现,橡胶密封件的表面充满了微小的凸起、毛刺和孔洞。

这些微观结构对密封性能有重要影响,因为它们能够填充和抓住密封面上的微小不平整,并形成一个较好的密封接触区域。

另外,聚合物链间的交联结构能够赋予橡胶密封件较高的弹性模量和耐磨性,使其能够承受较大的变形和压力。

然而,橡胶密封件在实际应用中仍然存在一些问题,如氧化、老化和疲劳等。

这些问题主要与材料的化学结构、添加剂及加工工艺有关。

目前,人们通过改进橡胶材料的配方和加工工艺,尽力解决这些问题。

首先,对橡胶材料的配方进行改进是提高橡胶密封件性能的重要方法之一。

通过引入新的聚合物材料和添加剂,可以改善橡胶的耐热性、耐老化性和耐化学品性能。

例如,引入纳米材料能够增强橡胶的力学强度和热稳定性,在高温和恶劣环境下保持材料的机械性能和密封性能。

添加抗氧化剂和防老化剂能够延缓橡胶材料的老化速度,延长橡胶密封件的使用寿命。

此外,采用环保型添加剂能够减少对环境的污染,符合可持续发展的要求。

其次,改进橡胶材料的加工工艺也是提高橡胶密封件性能的关键一步。

橡胶材料的加工过程包括混炼、挤出或压延、硫化等步骤。

在混炼过程中,通过调整混合时间、温度和转速等参数,可以控制聚合物链的分散度和分子量分布,从而影响橡胶密封件的弹性和耐磨性。

橡胶o型圈标准

橡胶o型圈标准橡胶O型圈是一种常用密封件,广泛应用于各种机械设备和工程领域。

它的主要作用是防止液体、气体、粉尘等物质的泄漏,同时还能够承受一定的压力和温度。

为了确保橡胶O型圈的质量和性能符合标准,制定了一系列与其相关的参考内容。

一、国家标准-GB/T 3452.1-2016《橡胶O型圈第1部分:外径尺寸》和GB/T 3452.2-2016《橡胶O型圈第2部分:内径尺寸》这两个标准规定了橡胶O型圈的外径尺寸和内径尺寸的要求和标准值。

其中规定了O型圈的尺寸范围、允许偏差、测试方法等内容,确保了O型圈在不同尺寸要求下的统一性和可替换性。

二、行业标准-IOS 3601-1:1989《液压气动密封橡胶圈圆肩截面橡胶O型圈第1部分》和IOS 3601-2:2016《液压气动密封橡胶圈圆肩截面橡胶O型圈第2部分》这两个标准是橡胶O型圈在液压气动领域中的应用标准,具体规定了橡胶O型圈在液压气动系统中的性能要求和尺寸参数。

其中涉及到的内容包括材料的选择、硬度、耐磨、耐压、耐温等性能指标,以及尺寸范围、允许偏差等要求。

三、企业标准-苏ICP备20190719号《橡胶O型圈技术条件》该标准是针对企业生产和销售橡胶O型圈的要求进行制定的,主要包括产品的技术条件、检验方法、验收规定等内容。

它为企业生产和销售橡胶O型圈提供了具体的指导,确保了产品的质量稳定性和可靠性。

四、社会组织标准-RMA IP-02《Type O O-rings for General Applications》该标准由美国橡胶制品协会(RMA)制定,是一种常用的行业标准。

它为橡胶O型圈的材料选择、物理性能测试、尺寸范围等提供了详细的要求和测试方法。

同时,该标准还针对不同应用领域的要求,制定了不同级别的性能指标。

五、国际标准-ISO 3601-1:2012《Fluid power systems — O-rings — Part 1: Inside diameters, cross-sections, tolerances and designation codes》和ISO 3601-2:2016《Fluid power systems —O-rings — Part 2: Housing dimensions for general applications》这两个国际标准由国际标准化组织(ISO)制定,是橡胶O型圈在全球范围内的应用标准。

橡胶制品的用途

橡胶制品的用途一、橡胶的介绍橡胶是一种弹性材料,主要由橡胶树的乳液经过加工而成。

由于其独特的物理特性,橡胶被广泛用于各种领域。

下面将详细介绍橡胶制品的用途。

二、橡胶在交通领域的应用1.轮胎:橡胶是制造轮胎的主要原料,其具有良好的弹性和抗磨损性能,能够有效减震,提高车辆的行车稳定性和舒适性。

2.导管和密封件:橡胶管道和密封件在汽车、火车和飞机等交通工具中起到关键作用,能够有效密封液体和气体,确保交通工具的正常运行。

三、橡胶在建筑领域的应用1.地板材料:橡胶地板具有防滑、吸音、耐磨等特点,广泛用于商业建筑、学校、医院等场所,提供安全和舒适的地面环境。

2.防水材料:橡胶防水材料具有良好的耐腐蚀性和柔韧性,被广泛应用于屋顶、地下室和水池等建筑结构的防水工程。

四、橡胶在家居生活中的应用1.橡胶手套:橡胶手套被广泛用于家庭清洁、园艺工作和实验室操作等领域,保护双手免受化学物质和细菌的侵害。

2.橡胶垫和垫圈:橡胶垫和垫圈能够防止家具或其他物品与地面摩擦,减少噪音和磨损,提高家居环境的舒适性。

五、橡胶在工业生产中的应用1.输送带:橡胶输送带被广泛用于物流和生产线上,可输送各种物品,提高生产效率。

2.导管和管道:橡胶导管和管道用于输送液体、气体和颗粒物料,在化工、石油和食品加工等工业领域得到广泛应用。

六、橡胶在医疗行业的应用1.手术手套:由于橡胶具有优良的弹性和可塑性,橡胶手术手套成为医生在手术中常用的防护工具。

2.医疗器械和辅助装置:橡胶材料被用于制造医疗器械和辅助装置,如导管、胶管和人工器官等,为医疗行业提供了重要的支持。

七、橡胶在其他领域的应用1.印刷和复制:橡胶印刷辊被广泛应用于印刷和复制机械中,提供高质量的印刷效果。

2.塑料制品:橡胶被用作增塑剂,可提高塑料制品的柔韧性和耐磨性,广泛应用于日常用品、电子产品和汽车零部件等制造中。

八、结论橡胶制品的用途广泛,并且在许多领域发挥着重要的作用。

从交通、建筑到家居生活、工业和医疗行业,橡胶在各个领域都有着不可替代的地位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡胶密封件的作用

Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

随着环保、汽车多样化、橡胶可再生利用、材料耐热性等要求的提高,进一步降低成本已经成为汽车用橡胶制品发展的主要方向。

密封制品占汽车用橡胶件重量的25%-28%(除轮胎)。

近来具有耐臭氧、耐气候老化性能的EPDM胶被广泛应用于汽车门窗密封条中,并逐步取代传统的NR和CR胶。

每辆车可使用10-15米长的各种密封条。

为进一步降低成本和外形美观,国外厂商已用TPE材料来制造汽车门窗密封条。

橡胶密封件是密封装置中的一类通用基础元件,在泄漏和密封这一对矛盾中扮演十分重要的角色,在人类征服自然的过程中解决泄漏和密封问题。

一直在推动技术进步,是防止和减少环境污染的重要途径。

橡胶密封件的作用是封闭箱室油液外溢的缝隙,并防止灰尘、沙土等污物侵入箱室内部,但若安装或使用不当,则容易造成油液泄漏,影响机器的正常工作,75-A造成烧坏轴承、打坏齿轮、拧断传动轴或其他严重故障。

环保机械作为我国正在迅速崛起的新兴行业,将为液压气动密封件行业开辟出一个新的市场领域。

汽车、石油工业的发展,橡胶部件除要求耐油外,还需具有良好的耐热、耐高温、高压、耐氧等特性。

深圳市奥克橡胶技术有限公司是东莞泰克密封技术有限公司在深圳市设立的一家独资企业,主要以设计与销售为主,同时代理部分进口品牌密封制品,满足国内客户全方位需求。

公司产品包含有O型圈,X型圈(星型圈),Y型圈(U型圈),WASHER(垫圈),橡胶杂件等客户需求各种形状之密封制品。

材质涵盖有FFKM(全氟醚橡胶),Aflas橡胶,ETP橡胶,VITON(FKM氟橡胶),HNBR(氢化丁腈橡胶),fluoro-silicone(氟硅橡胶),SILCONE(硅橡胶),CR(氯丁橡胶),NBR(丁腈橡胶),ACM(丙烯酸酯橡胶)等等。

我司密封制品主要服务于机械液压,汽车电子,石油化工,塑料模具,食品,航空以及国防军工等领域,针对此类客户的要求,公司

致力于高性能弹性体产品的开发与应用,研发出一批高耐磨,抗高温,抗腐蚀的特殊橡胶配方材料,为绝大部分客户解决了现实问题。