散热器空气侧百叶窗翅片结构参数优化

车用锯齿型翅片散热器空气侧性能研究

1 试 验 测试

散热器 试验 样件 传热 性能和 空气 流动 阻力性

齿 翅片 散热 器实物 。

热性 能较 好的翅 片 , 董 其伍 等 对 应 用 较 为 广泛 的 百 叶窗式 散热翅 片进行 了研究 [ 5 ] , Gu等 利用仿 真 和试 验相 结合 的方法对 比分 析 了板 翅 式换热 器锯 齿式 翅 片与平 直翅 片 的散 热 性 能[ 6 1 ] , B h u i y a n等

析[ 引。

本 文对 广泛应 用 于车辆冷 却 系统 中的翅 片切

口长度 4 . 0 mm、 翅 片间距 2 . 0 mm 的锯齿 型换 热

器进行 仿真计 算 分 析其 传 热 性 能 , 并 生 产样 件 进 行 实验 测试 与仿 真 结果 对 比 , 验 证 仿 真结 果 的可 信度 。利用 数值模 拟 的方法研 究 改变翅 片切 口长 度及翅 片 间距对 换热器 传热 性能及 阻力 特性 的影

力增大约 1 0 0 ; 翅片间距 改为 1 . 5 m m后, 表面传 热系数基本不 变, 阻力增加约 5 O 。

关键 词 :锯齿 型翅 片 ; 切 口长度 ; 翅 片 间距 ; 散 热性能

中图分类号 : TK1 2 9 文献 标识 码 :A

U 引 旨

在 能源利用 过程 中 , 超过 8 O 的 能源 都 需要 通 过传 热过程或 者通过 换热 器来 实现 [ 1 ] 。换 热器

翅片结构优化计算

翅片结构优化计算翅片作为一种常见的传热元件,其结构的优化计算对于提高传热效率和减少能源消耗具有重要意义。

本文将针对翅片结构优化计算展开介绍,包括翅片的优化目标、优化方法以及案例分析等内容。

1.翅片结构优化目标翅片结构的优化目标通常包括以下几点:(1)最大化传热效率:通过优化翅片的形状和尺寸,使得热量能够更加有效地从热源传递到冷却介质中,从而提高传热效率。

(2)最小化翅片材料的使用量:通过控制翅片的尺寸和间距等参数,降低翅片的材料消耗,减少成本和能源消耗。

(3)最小化流体阻力:在翅片结构的优化过程中,还需要考虑到流体在翅片间的流动情况,通过优化翅片的形状和排列方式,降低流体的阻力,提高传热效率。

2.翅片结构优化方法为了实现翅片结构的优化,可以采用以下几种方法:(1)数值模拟方法:通过建立热传导和流体动力学的数学模型,利用计算机软件进行数值模拟和计算,得到不同翅片结构的传热效果,从而进行优化。

(2)实验方法:通过设计和制备不同尺寸和形状的翅片样品,搭建相应的实验装置,通过实验测试得到不同参数下的传热效果,进行优化。

(3)经验公式方法:根据已有的经验公式和实验数据,通过数学计算和拟合,得到定量的优化参数,进行翅片结构的优化设计。

3.翅片结构优化案例分析以汽车散热器中的翅片结构优化为例,介绍翅片的结构优化计算。

首先,通过数值模拟方法,建立汽车散热器中的热传导和流体动力学的数学模型,计算得到不同尺寸和形状的翅片的传热效果,例如传热系数、温度分布等。

然后,通过对比不同参数下的传热效果,选择出传热效果最好的翅片结构,例如传热系数最大、温度分布最均匀等。

接下来,通过经验公式方法,计算出最佳的翅片间距、翅片高度等参数,使得翅片的材料消耗最小,从而减少成本和能源消耗。

最后,采用实验方法验证优化后的翅片结构的传热效果,通过实测数据和相应的统计分析,验证翅片结构的优化效果。

总结:通过翅片结构优化计算,可以提高传热效率、减少能源消耗和材料消耗,广泛应用于热交换领域,例如散热器、空调等。

翅片散热器技术参数设置

翅片散热器技术参数设置摘要:1.翅片散热器概述2.翅片散热器技术参数的设置2.1 材料选择2.2 翅片形状2.3 翅片间距2.4 翅片高度2.5 翅片厚度2.6 散热器的尺寸3.翅片散热器技术参数设置的影响因素3.1 环境温度3.2 散热器需求3.3 成本考虑4.翅片散热器技术参数设置的实际应用5.翅片散热器技术参数设置的未来发展趋势正文:翅片散热器是一种常见的散热设备,被广泛应用于各种电子产品、电机以及工业设备中。

它的主要作用是通过增加散热面积,提高散热效率,保护设备不过热损坏。

翅片散热器的技术参数设置直接影响其散热效果,因此必须合理设置。

翅片散热器技术参数的设置主要包括材料选择、翅片形状、翅片间距、翅片高度、翅片厚度、散热器的尺寸等。

这些参数的设置需要综合考虑散热器的使用环境、散热需求以及成本等因素。

首先,材料选择是翅片散热器技术参数设置的关键。

一般来说,翅片散热器的材料应该具有高的热导率和热容量,以提高散热效率。

常见的材料有铝、铜等。

其次,翅片形状、间距、高度、厚度等参数的设置应该根据散热器的具体需求来定。

这些参数的设置会影响到散热器的散热面积、风阻等,进而影响到散热效果。

再者,散热器的尺寸也是技术参数设置的重要内容。

过大或过小的尺寸都会影响到散热器的散热效果。

在实际应用中,翅片散热器技术参数的设置需要根据具体的使用环境、散热需求以及成本等因素来综合考虑。

例如,对于环境温度高、散热需求大的设备,应该选择热导率高、散热面积大的翅片散热器;对于成本敏感的设备,应该选择成本低、性能稳定的翅片散热器。

随着科技的发展,翅片散热器技术参数设置的未来发展趋势将更加注重环保、节能和高效。

例如,采用新型材料、新的制造工艺等,以提高翅片散热器的热传导效率,降低其能耗。

总的来说,翅片散热器技术参数的设置是一个复杂的过程,需要根据实际需求和条件来综合考虑。

翅片百叶窗角度对散热性能影响

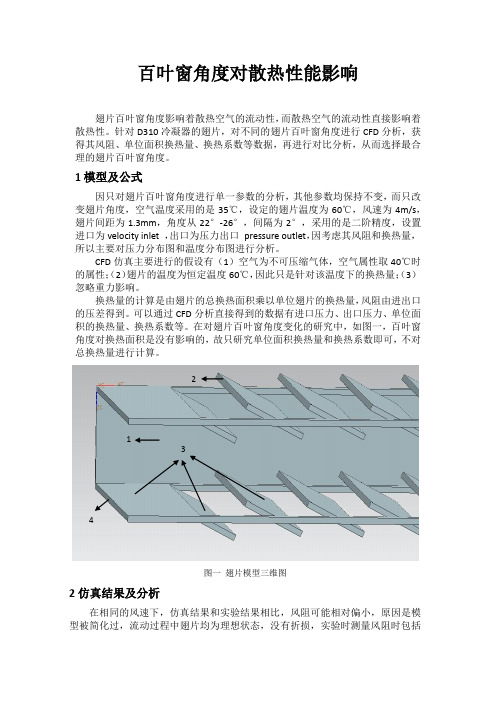

百叶窗角度对散热性能影响翅片百叶窗角度影响着散热空气的流动性,而散热空气的流动性直接影响着散热性。

针对D310冷凝器的翅片,对不同的翅片百叶窗角度进行CFD分析,获得其风阻、单位面积换热量、换热系数等数据,再进行对比分析,从而选择最合理的翅片百叶窗角度。

1模型及公式因只对翅片百叶窗角度进行单一参数的分析,其他参数均保持不变,而只改变翅片角度,空气温度采用的是35℃,设定的翅片温度为60℃,风速为4m/s,翅片间距为1.3mm,角度从22°-26°,间隔为2°,采用的是二阶精度,设置进口为velocity inlet ,出口为压力出口pressure outlet,因考虑其风阻和换热量,所以主要对压力分布图和温度分布图进行分析。

CFD仿真主要进行的假设有(1)空气为不可压缩气体,空气属性取40℃时的属性;(2)翅片的温度为恒定温度60℃,因此只是针对该温度下的换热量;(3)忽略重力影响。

换热量的计算是由翅片的总换热面积乘以单位翅片的换热量,风阻由进出口的压差得到。

可以通过CFD分析直接得到的数据有进口压力、出口压力、单位面积的换热量、换热系数等。

在对翅片百叶窗角度变化的研究中,如图一,百叶窗角度对换热面积是没有影响的,故只研究单位面积换热量和换热系数即可,不对总换热量进行计算。

2134图一翅片模型三维图2仿真结果及分析在相同的风速下,仿真结果和实验结果相比,风阻可能相对偏小,原因是模型被简化过,流动过程中翅片均为理想状态,没有折损,实验时测量风阻时包括了扁管,仿真结果只针对翅片,不考虑扁管。

如下图2,随着翅片百叶窗角度的增加,从内部流动的空气温度变化可以看出,空气与翅片的换热越来越充分,说明换热量是逐渐增大的,但是增大的并不是明显。

图二翅片百叶窗角度22°-30°的温度分布云图如图三,纵坐标是压差值,也就是风阻大小,其不同颜色代表不同的压力值,可以看出,随翅片百叶窗角度的增大,翅片的风阻是逐渐增大的,翅片百叶窗角度越大,对空气流动的阻力越大,故其压差值越大。

汽车散热器的翅片仿真研究

汽车散热器的翅片仿真研究潘先锋;曹伟武;刘前龙;严平;祁亮;杨慧珍【摘要】为了得到结构更合理的汽车散热器的百叶窗翅片结构,采用仿真软件对散热器的翅片进行了仿真模拟.通过改变翅片高度,得到了不同高度下散热器翅片的传热因子j和阻力因子f,并引入无量纲参数j/f1/3来评价其综合性能.优化结果表明,当翅片高度为7.85 mm时,汽车散热器百叶翅片的综合性能最佳.【期刊名称】《上海工程技术大学学报》【年(卷),期】2014(028)003【总页数】6页(P193-197,228)【关键词】汽车散热器;百叶窗翅片;数值模拟【作者】潘先锋;曹伟武;刘前龙;严平;祁亮;杨慧珍【作者单位】上海工程技术大学汽车工程学院,上海201620;上海工程技术大学汽车工程学院,上海201620;上海工程技术大学汽车工程学院,上海201620;上海工程技术大学汽车工程学院,上海201620;上海工程技术大学汽车工程学院,上海201620;上海工程技术大学汽车工程学院,上海201620【正文语种】中文【中图分类】TH123百叶窗翅片由于其高效的强化传热表面而受到人们的关注,对其结构参数优化的目的是为了降低翅片的阻力因子和增大翅片的传热因子.2000年,Kim等[1]试验研究了45种不同翅片的开窗角度、翅片间距和流动长度,总结了传热系数和摩擦因数的内在关联,并与试验结果比较,其相对误差小于14.5%.2004年,Wang等[2]对低速下不同结构参数的百叶窗翅片进行了研究,引入了无量纲因子对翅片性能综合评定结果表明,雷诺数.(Re)为110~800时,改变翅片的间距比开窗角度变化对翅片的传热性能影响更大.2005年,漆波等[3]采用三维模型对百叶窗翅片进行数值模拟,得到了翅片内部场的分布情况.2007年,董军启[4]对67种不同尺寸的翅片采用田口方法,重点研究不同结构参数对翅片传热和阻力的影响.试验结果表明,翅片长度、翅片间距和翅片高度对翅片性能的影响较大,而开窗角度和翅片厚度对翅片的性能影响较小,可以忽略[2].同时,利用非线性回归和F显著性检验方法把百叶窗翅片的散热系数和摩擦因数分别与翅片尺寸进行函数拟合.这些函数关系式可以对90%的试验数据进行预测,误差小于12%.为了对百叶窗翅片进行三维模拟仿真,本文运用SC/Tetra流体分析软件,忽略圆角和过度圆弧对结果的影响,适当简化翅片实体的三维模型.对仿真所得数据进行相应的转化,得出了散热器翅片的传热因子j和阻力因子f,综合影响因子的大小,作为判定的依据.1 仿真模型的建立1.1 翅片三维模型的建立本研究的散热器由35根散热管和36根散热带组成.散热带由百叶窗翅片构成,翅片的结构复杂且重复,受计算机条件的限制,不可能对其作完整的模拟仿真.翅片的结构在空间上呈周期性变化,所以流过翅片的压力场和温度场等相关物理量也是周期性的,可以取一个周期的翅片进行模拟仿真.为了减小翅片的入口湍流和出口回流效应,分别在入口前端和出口后端添加两倍翅片间距的导流区域[5].翅片结构尺寸见表1,散热器结构如图1所示.表1 翅片结构尺寸Table 1 Fin structure size mm参数尺寸参数尺寸翅片长度12 百叶窗宽度6翅片高度 8 百叶窗角度/(°)30翅片间距 2.5 百叶窗间距1.2翅片厚度 0.06 过渡区长度1.4几何模型必须经过划分网格才能进行计算.网格质量的好坏对计算结果的收敛性和精度影响很大.本模型使用结构化网格即四面体网格,网格在百叶窗处密度较大,划分得较密,而在其他地方网格的密度较小,中间采取过渡网格的形式,分块划网格,即先划固体区域的网格,再划空气区域的网格,整体网格的数量大约为10万个.图1 散热器结构示意图Fig.1 Schematic diagram of radiator structure1.2 三大守恒方程的建立采用三大守恒方程,对三维定常流场进行数值分析:1)质量守恒方程式中:ρ为密度;u、v、w 为速度矢量u 在x、y、z方向的分量.2)动量守恒方程式中:p为流体微元体上的压力;ρ为密度;μ为动力黏度.3)能量守恒方程式中:ρ为密度;c为比热容;T为温度;K为流体的传热系数;ST为黏性耗散项. 对于本文中空气的流动过程,方程可改写成三大守恒方程在该模拟仿真软件中默认,设置时只需勾选上,系统即能进行相应的自动求取,不同条件下的守恒方程,系统也能自动变化.对于三大守恒方程还必须进行离散,也就是将空间上连续的微分方程转化为在各个网格节点的代数方程组,以便于进行计算.本文在解法上采用二阶迎风格式,选择湍流模型,时间上设为稳态,翅片的材料为铝.当结果收敛时,测定其相应的物理量,包括压降、温度和热流密度.1.3 翅片模型的边界条件设置该翅片模型的边界条件有3个,入口边界条件设为速度入口,出口边界条件设为压力出口,其他的边界条件设为管壁边界,如图2所示.图2 翅片模拟仿真边界条件Fig.2 Fin simulation boundary conditions图2入口处的速度已知,因此采用速度入口.本文所有模型中入口温度均设为298K,速度为25m/s,出口处选择压力出口.管壁边界一般采用壁面函数法,在设置时设为非滑移壁面边界条件.对于图2标出的温度壁面模拟散热管的壁面,其一侧为水侧,另一侧为空气侧.水侧的热水通过热传导形式将热量传给散热管,空气侧散热管则通过热对流的方式将热量传给气流和将一部分热量通过导热形式传给翅片.根据车辆在稳态运行的实际情况来看,散热管中冷却水的温度范围大致为343~358K,散热管长为348mm,由于一个周期的翅片在散热管上的距离不到3mm,因此可以近似地认为在该距离段散热管上的温度为恒定值,平均值为350.5K,并对温度壁面施加温度为350.5K的边界条件.其他壁面设为绝热壁面的边界条件.翅片设置为导热无滑移静壁面,翅片在导热和对流的双重作用下温度上升,翅片两侧的流体通过翅片传递热量.2 仿真结果与分析汽车散热器翅片的仿真结果云图如图3所示.图3 仿真结果云图Fig.3 Simulation results nephogram由图3(a)可知,管壁的温度会有所下降,翅片在导热和对流的双重作用下温度上升,但其大于空气温度298K,小于管壁温度350.5K,并且翅片的整体温度分布均匀,除了与管壁相接触的部分温度较高.由图3(b)可知,空气温度上升较大,中间的温度小于两端温度,因为两端与管壁相连,管壁温度较高,热量传递较多,故温升较大.由图3(c)可知,空气进入翅片区域后,有的从百叶窗流出,有的从翅片中间区域穿过,但其速度变化的范围较小,基本上保持不变,在靠近百叶窗附近有湍流现象,层流现象不明显.由图3(d)压降变化反映了流体经过翅片的阻力大小,空气在压差的作用下从前端流向后端.由图3(e)翅片空气侧热流密度的迹线图可见,其方向为由两端向里,因为两端作为热源,热流量从高温向低温传递,温度梯度在壁面处较大,中间区域热流密度较低.3 翅片高度的优化3.1 传热与阻力分析根据董军启[4]的研究结论,可以从翅片的高度对翅片进行优化.根据单一变量原则,在其他结构尺寸相同的情况下,通过改变翅片的关键尺寸,对不同高度的翅片进行仿真.边界条件的设置:风速工况额为25m/s,进口温度为298K,温度壁面为350.5K,其他工况条件全相同,得到翅片进出口的压降和热流密度见表2.表2 不同翅片高度仿真结果Table 2 Simulation results of different fin heights 翅片高度/mm翅片进出口压降/Pa翅片热流密度/(W·m-2)7.0 358.66 7 191.95 7.5 263.86 6 996.07 8.0 236.69 6 938.62 8.5 223.59 6 880.34 9.0 205.83 6 386.56根据下式可得到无量纲的阻力因子f和传热因子j即式中:Δp2为芯部沿程压降,Pa;v2为芯部出口处的空气流动速度,m/s;vm 为空气平均流速,m/s;f 为阻力因子;A、AC分别为空气侧总的换热面积和流速最大截面的面积;gc为牛顿第二定律比例系数,无量纲,取1;v1≈v2≈vm.式中:k为翅片的传热系数 W/(m2·K);Pr为普朗特数,空气的温度变化范围为298~303K;在此范围内空气的普朗特数变化范围为0.703~0.701,即普朗特数的变化范围很小,取0.702;cp为比定压热容,在空气的温度范围内,比定压热容的变化范围为1.005kJ/(kg·K);ρ为空气密度,在空气的温度变化范围内,空气的密度变化范围为1.165~1.205kg/m3,本文取1.185kg/m3.根据计算求得不同翅片高度所得的结果,如图4和表3所示.表3 参数j、f与翅片高度Table 3 Parameters of j,fand fin height翅片高度/mm 传热因子(j)阻力因子(f)7.0 0.003 630 0.023 330 7.5 0.003 531 0.017 165 8.0 0.003 502 0.015 397 8.5 0.003 473 0.014 550 9.0 0.003 423 0.013 390将以上的翅片高度转化为相应的雷诺数(Re),可得Re与传热因子和阻力因子关系,如图5所示.由图可见,随着Re的增加,j,f都减小,但j减小更快,f相对比较平缓,并且两条曲线与抛物线很接近.这由Re的定义看出,Re越大其惯性力越大,或内摩擦力越小.即,可随着Re的增加,j也减小.图4、图5为离散的,它只能反映在有限个点的值与所对应的点.在离散的区域内很难获取图像在每一点的信息.为了获得连续点的值,将离散区域变成连续区域,需要进行曲线拟合,就能在连续的区间内得到所需要的值.用Matlab进行求解,得到函数关系式,即式中,x为翅片的高度,7≤x≤9.3.2 百叶窗翅片的高度为了寻求最优的翅片高度,需找到一个综合评价指标,而且该指标必须是一个无量纲因子,强化传热性能的评价准则常用作为判定的标准[6],本文用它作为翅片最优评判准则,即式中,x为翅片的高度,7≤x≤9.图4 参数j、f与翅片高度Fig.4 Parameters j,fand fin height图5 参数j、f与Re关系Fig.5 Parametersj,fand Re采用Matlab绘制的曲线图如图6所示.图中,横坐标为翅片高度,纵坐标为.由图可见,在翅片高度为7.80mm或7.85mm处,函数取最大值.将这两个值代入式(8)比较,可得f(7.80)=0.184 5,f(7.85)=0.187 1.故x=7.85mm 时取得最大值,此时汽车散热器百叶窗翅片的综合性能最佳.图6 翅片高度与函数图像Fig.6 Function image of fin height and4 结语1)本文建立了用于数值模拟的百叶窗翅片的三维模型,通过模拟仿真得到了流过翅片空气侧的压降、空气侧的热流密度和温度场,并利用函数的思想得到了函数关系式.2)采用作为判定的标准,将离散点转化为连续的区域,利用函数思想得出最优的翅片高度为7.85mm.参考文献:[1]Kim M H,Bullard C W.Air-side thermal hydraulic performance of multi-louvered fin aluminum heat exchangers [J]. International Journal of Refrigeration,2002,25(3):390-400.[2]Wang C C,Chi K Y,Chang C J.Heat-transfer and friction characteristics of plain fin-and-tube heat exchangers[J].International Journal of Heat Mass Transfer,2000,43(15):2693-2700.[3]漆波,李隆键,崔文智,等.百叶窗式翅片换热器中的耦合传热[J].重庆大学学报:自然科学版,2005,28(10):39-42.[4]董军启.车辆冷却系统空气侧特性研究[D].上海:上海交通大学,2007.[5]马虎根,李美玲,李科群.汽车散热器传热及阻力特性的预测方法[J].内燃机工程,2002,23(1):33-36.[6]Taymaz I,Cakir K,Gar M,et al.Experimental investigation of heat losses in a ceramic coated diesel engine[J].Surface and Coatings Technology,2003(169/170):168.。

窗机用平行流冷凝器空气侧的结构优化

窗机用平行流冷凝器空气侧的结构优化摘要:本文简单介绍了窗机用的冷凝器,对窗机用平行流冷凝器空气侧的结构优化进行了尝试。

关键词:窗机平行流冷凝器优化平行冷凝器是一种新型的换热器,具有高效、紧凑的特点,它最初是在汽车空调系统中应用的,近几年来被进一步推广应用到家用空调领域。

百叶窗翅片结构的换热性能比较高,平行流冷凝器空气侧一般都采用这种模式,制冷剂侧所采用的是小水力、直径多孔、扁管结构,其截面可以是圆形,这种结构能够强化空气侧和制冷剂侧传热,使平行流冷凝器具有换热系数高、结构紧凑并且质量轻、制冷剂充灌量不多的优点,已经成为了目前最有前途的换热器。

1 窗机用凝器的简单介绍用空气冷却式冷凝器由于具有方便的特点,在小型氟利昂制冷装置中的应用很普遍。

强制通风式和自然对流式是冷凝器的两种基本形式。

强制通风的空气冷却式一般用于缺水或者无法提供水的场合,因为它的冷却介质是空气,尤其是在小型的制冷装置中,由于其制冷剂是氟利昂,更适合于强制通风的空气冷却式冷凝器的应用。

翅片式管簇式、强制通风的空气冷却式冷凝器一般用于窗式空调器中。

冷凝器是一种换热设备,它把由压缩机排出的高温高压过热制冷剂蒸气,以传热管壁和(或)翅片没媒介,传输热量给冷凝器外的空气,使过热气态制冷剂冷凝成高温高压的液体。

在冷凝器中,制冷器要经过三个阶段的相态变化,即过热、两相和过冷。

在过热阶段和过冷阶段,制冷剂是单相的状态,其交换形式是显热交换,而在两相阶段,制冷器的交换方式则变成了潜热交换。

冷凝阶段是制冷器释放热量的主要阶段。

下面对平行流冷凝器空气侧的数值进行模拟分析,优化原有的平行流冷凝器,用特定公式计算,对窗式空调器的平行流冷凝器结构进行优化。

2 换热器的计算方法设计计算和校核计算是换热器热计算的两种基本类型。

设计计算的目的是确定所需的换热面积,它的计算方法是把给定的介质种类、流量和进出口温度结合合适的换热器型式和布置方案,计算出总的传热系数。

校核计算则是针对确定的对象(已知换热器),核算其两侧的流体温度是否达到了预期值。

空气冷却器空气侧百叶窗翅片强化传热性能研究

行 流空 气冷 却器 如 同一 个汽 车散 热 器 , 2个 集 管 由 和位 于 2个集 管之 间沿 水平方 向展开 的许多扁 平微

通 道换 热管 组成 , 平管 外侧 由折 叠 的百 叶 窗翅 片 扁

连 接 。百 叶窗翅片 以其 良好 的传热性 和紧凑 性用 于

的换 热 因子 和 摩 擦 因 子 关 联 式 ; . . a e p r C J D vn ot

得 到 的数据 比较 , 开发 一 种 新 型弧 形 百 叶 窗翅 片 , 以达到 强化传 热 的 目的。

1 百 叶窗翅片 的几 何模 型及模 拟方 法

Zp

图1 所示为平行 流微 通道 空气 冷却器结 构示 意

图。超临界 0 0 在扁管 内流动 , 通过管壁和翅片的导热

图 2 百 叶 窗 结 构 的 几 何参 数

o i n n l s o o v r d f h o g u rc l sm u a i n I s c n l d d t a h f f a d a g e f l u e e i t r u h n me ia i lto . t i o c u e h t t e n n c a a t rs i so e t t a s e n r s u e d o r n r a e a d t e mo t i c e e t h r c e i t f h a r n f r a d p e s r r p a e i c e s d。 n h s n r m n c r t ft e a e a e h a r n f ra d p e s r r p i u o 9 4 a d 3 2 a e o h v r g e tt a s e n r s u e d o s p t . 7 n . s p r t l. e a a e y

铝翅片管参数

铝翅片管参数1. 引言铝翅片管是一种常用于换热器和冷凝器中的传热元件。

它由铝制成,具有高导热性、轻质和耐腐蚀等特点。

在设计和选择铝翅片管时,需要考虑多个参数,以确保其性能满足特定的换热要求。

本文将详细介绍铝翅片管的参数及其对传热性能的影响。

2. 参数一:翅片高度翅片高度是指铝翅片管上每个翅片的高度,通常以毫米(mm)为单位。

较高的翅片可以增加换热面积,提高传热效率。

然而,在选择合适的翅片高度时,还需要考虑流体流动阻力和空气侧压降等因素。

3. 参数二:翅片间距翅片间距是指相邻两个铝翅片之间的距离,通常以毫米(mm)为单位。

较小的间距可以增加换热面积,提高传热效率。

然而,过小的间距可能会导致堵塞和清洁困难,增加维护成本。

4. 参数三:翅片厚度翅片厚度是指铝翅片管上每个翅片的厚度,通常以毫米(mm)为单位。

较薄的翅片可以提高传热效率,但也可能降低强度和耐久性。

因此,在选择合适的翅片厚度时,需要综合考虑传热性能和结构强度。

5. 参数四:管径管径是指铝翅片管的外径,通常以毫米(mm)为单位。

较大的管径可以增加流体流量和传热面积,提高传热效率。

然而,过大的管径可能会导致设备体积增大和成本增加。

6. 参数五:材料选择铝翅片管通常采用纯铝或铝合金制造。

纯铝具有良好的导热性和耐腐蚀性,适用于一般换热要求。

而铝合金则具有更高的强度和耐久性,适用于高温、高压等特殊工况下的换热器。

7. 参数六:表面处理为了提高铝翅片管的耐腐蚀性和传热效率,常常需要对其表面进行处理。

常见的表面处理方法包括阳极氧化和喷涂覆盖等。

阳极氧化可以形成一层氧化铝膜,提高铝翅片管的耐腐蚀性和表面硬度。

喷涂覆盖则可以增加换热面积和改善传热特性。

8. 参数七:风速在空气侧传热中,风速是一个重要的参数。

较高的风速可以增加对流传热系数,提高整体传热效果。

然而,过高的风速可能会增加风阻、噪音和能耗。

因此,在设计铝翅片管换热器时,需要合理选择适当的风速。

9. 参数八:流体流量流体流量是指通过铝翅片管的介质流量,通常以立方米/小时(m³/h)为单位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S t r u c t u r e P a r a me t e r s Op t i mi z e d f o r Lo u v e r e d Fi n i n Ai r S i d e o f Ra d i a t o r

W AN G R e n . y u a n , L I J i a n . x i o n g , WU J i n . x i n g ( 1 . H e n a n Me c h a n i c a l a n d E l e c t i r c l a E n 西 n e e i r n g C o l l e g e , X i n x i ng a 4 5 3 0 0 2 ; 2 . Z h e n g z h o u U n i v e r s i t y , Z h e n g z h o u 4 5 0 0 0 1 , C h i n a )

t r a n s f e r a n d f i r c t i o n p e fo r r ma n c e h a v e g o o d a g r e e me n t wi t h t h e c o r r e l a t i o n s i n he t l i t e r a t u r e s ,S O t h e mo d e l i s v e i r f i e d c o r r e c t l y ;

T o f u r t h e r c l a r i f y t h e p e r f o ma r n c e f o l o u v e r e d f i n i n t h e a i r s i d e, f i n h e i g h t ,l o u v e r h e i g h t , f i n t h i c k n e s s a n d i f n p i t c h a r e c h a n g e d t O o b t a i n t h e r e l a t i o n s h i p b e t w e e n t h e p a r a me t e s r a n d t h e c h ra a c t e i r s t i c s o f h e a t t r a n s f e r a n d p r e s s u r e d r o p f o l o u v e r e d i f n,a n d i t

摘 要 : 对散热器空气侧 的百 叶窗翅 片建立 三维流 固耦合 的模 型 , 运用 L a m i n a r 方法 进行数值模 拟 , 结 果表 明传 热与

压降特性与实验关联式吻合较好 , 模型得 以验证 ; 为进一步 阐明汽车 内散热器空气侧 的强化传热翅 片的性能 , 分别 考察 了不 同的翅片高度 、 窗翅高度 、 翅片厚度和翅片节距 等结构参数 对传热系数 和压 降的影响 , 得 到了一组综 合性能较 好的

百 叶窗翅 结构参数 。

关键 词 : 百叶窗翅片 ; 流 固耦合 ; 数值模拟 ; 结构参数优化

中 图分 类 号 : T H1 3 7 . 8 文 献 标识 码 : A d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 5— 0 3 2 9 . 2 0 1 3 . 0 6 . 0 1 6

Ab s t r a c t : A t h r e e d i me n s i o n l a l f u i d . s o l i d i n t e r a c t i o n mo d e l i s e s t a b l i s h e d f o r t h e r a d i a t o r s h u t t e r 。a nd n u me ic r a l s i mu l a t i o n o f h e a t t r a n s f e r a n d l f u i d l f o w c h ra a c t e is r t i c s i s c o n d u c t e d i n a i r s i d e f o he t r a d i a t o r b y L a mi n a r mo d e 1 .I t i s f o u n d t h a t t h e h e a t

7 4

F LUI D MACHI NERY

Vo 1 . 41, No . 6, 2 01 3

文章 编 号 : 1 0 0 5— 0 3 2 9 ( 2 0 1 3 ) 0 6— 0 0 7 4—0 5

散热器空气侧百叶窗翅 片结构参数优化

王 任远 , 李建 雄 , 吴 金星

( 1 . 河南机 电高等专科学校 , 河南新乡 4 5 3 0 0 2 , 2 . 郑州大学 , 河南郑州 4 5 0 0 0 1 )

i s o b t a i n e d ha t t a g r o u p f o s t r u c t u r a l p ra a me t e s r f o l o u v e r e d i f n,t h e c o mp r e h e n s i v e p e f r o r ma nc e f o w h i c h i s b e t t e r . Ke y wo r d s : l o u v e r e d i f n; l f u i d — s o l i d i n t e r a c t i o n ; n u me ic r a l s i mu l ti a o n; t h e s t uc r t u r e p ra a me t e s r o p t i mi z e d