IGBT模块IPM死区时间设计方法

IPMIGBT的应用问题含电路,布线设计

1.0E+07

Power Cycle of IPM (以DIP IPM为例)

1% 10%

1.0E+06

0.1%

Failure probability

Power cycle

1.0E+05

DIP-IPM power cycle is greatly effected by the junction temperature variation ∆Tj. To ensure a large power cycle with less failure probability, it is necessary to avoid steep temperature swing of chip temperature.

All Mitsubishi IGBT-Modules have square switching SOA up to double rated current

i

2xIc

Conditions:

collector current

Ic

2 VCC ≤ VCES 3

RG (min) ≤ RG ≤ 10 × RG (min)

1,000,000,000

NF series (under comfirmation)

100,000,000

Number of Cycles

10,000,000

F series

1,000,000

H series

100,000

Failure ratio;1%

10,000

1,000 1 10 Δ Tj [℃] 100 1000

ICP

t

Two module selection criteria

什么是“死区时间”?如何减小IGBT的死区时间

什么是“死区时间”?如何减小IGBT的死区时间在现代工业中,采用IGBT器件的电压源逆变器应用越来越多。

为了保证可靠的运行,应当避免桥臂直通。

桥臂直通将产生不必要的额外损耗,甚至引起发热失控,结果可能导致器件和整个逆变器被损坏。

下图画出了IGBT一个桥臂的典型结构。

在正常运行时,两个IGBT 将依次开通和关断。

如果两个器件同时导通,则电流急剧上升,此时的电流将仅由直流环路的杂散电感决定。

图1 电压源逆变器的典型结构当然,没有谁故意使两个IGBT同时开通,但是由于IGBT并不是理想开关器件,其开通时间和关断时间不是严格一致的。

为了避免IGBT桥臂直通,通常建议在控制策略中加入所谓的“互锁延时时间”,或者通常叫做“死区时间”。

这意味着其中一个IGBT要首先关断,然后在死区时间结束时再开通另外一个IGBT,这样,就能够避免由开通时间和关断时间不对称造成的直通现象。

1. 死区时间对逆变器工作的影响死区时间一方面可以避免桥臂直通,另一方面也会带来不利影响。

以图2为例,首先假设输出电流按图示方向流动,而IGBT T1由开通到关断,经过一小段死区时间后IGBT T2由关断到开通。

在有效死区时间内,两个开关管都是关断的,且续流二极管D2流过输出电流。

此时负的直流电压加在输出侧,此时电压极性符合设计的要求。

考虑另一种情况,T1由关断到开通,而T2由开通到关断,此时,由于电流还是沿着同一个方向,这一电流在死区时间依然流过,因此输出电压还是为负值,此时电压极性不是设计希望得到的。

结论可以总结如下:在有效死区时间里,输出电压由输出电流决定,而非控制信号。

图2 电压源逆变器的一个桥臂如果我们假设输出电流的方向与图2所示相反,那么当T1由开通到关断,而T2由关断到开通时,也同样会出现类似上述情况。

因此一般情况下,输出电压与输出电流会随着死区时间的加入而失真。

如果我们选择过大的死区时间,对于感应电机的情况,系统将会变得不稳定。

IGBT-IPM智能模块的电路设计及在SVG装置中的应用

IGBT-IPM 智能模块的电路设计及在 SVG 装置中的应用 摘要介绍了-智能模块的基本情况和功能特点, 并对该智能功率模块的 相关电路设计方法和需要注意的问题进行了深入地分析,最后结合装置, 详细说明了该模块的应用,并给出了系统硬件结构图。

关键词-智能模块;; 1引言 电力系统中大功率电力电子装置的开关元件主要是晶闸管和GTO。

但是,随着近年来双极功率晶体管及功率MOSFET的问世以及生 产技术的成熟,这些开关元件凭借自身优越的性能逐渐替代了晶闸管和G TO,并朝着节能、轻便、小型化的方向迅速发展。

IGBT-IPM IntelligentPowerModule智能模块正是其中的代表之一,它将IGBT单元、驱动电路、保护 电路等结合在一个模块之中,利用这些优越的特性可极大地提高实际应用 系统的稳定性 图1 2IGBT智能模块的主要特点 与过去IGBT模块和驱动电路的组合电路相比,IGBT-IPM 内含驱动电路且保护功能齐全,因而可极大地提高应用系统整机的可靠性。

本文将要介绍的是富士电机最新推出的R系列IPM智能功率模块 同时可简化设计的难度 缩小装置的体积。

7MBP100RA-120的主要特点和使用情况。

它除了具有体积小、可靠性高、价格低廉等优点以外,还具有以下主 要功能 ●内含驱动电路。

该模块同时具有软开关特性,可控制IGBT开关时的dV/dt和 浪涌电压;用单电源驱动时,无需反向偏压电源;并可防止误导通。

关断时,IGBT栅极低阻抗接地可防止噪音等引起VGE上升而误 导通;模块中的每个IGBT的驱动电路都设计了最佳的驱动条件。

●内含各种保护电路。

每个IGBT都具有过流保护OC、负载短路保护SC、控制电源欠 压保护UV和过热保护OH等功能。

图2 ●内含报警输出功能。

当出现上述保护动作时,可向控制IPM的微机系统输出报警信号。

●包含有制动电路。

内含制动单元的IPM模块,用此单元可以抑制PN端子间的电压升 高。

有关PWM“死区”时间

有关PWM“死区”时间简介:pwm是脉宽调制,在中,最常用的就是整流和逆变。

这就需要用到整流桥和逆变桥。

对三相电来说,就需要三个桥臂。

以两电平为例,每个桥臂上有两个电力器件,比如igbt。

这两个igbt不能同时导通,否则就会浮现短路的状况。

pwm是脉宽调制。

在电力电子中,最常用的就是整流和逆变。

这就需要用到整流桥和逆变桥。

对三相电来说,就需要三个桥臂。

以两电平为例,每个桥臂上有两个电力电子器件,比如igbt。

这两个igbt不能同时导通,否则就会浮现短路的状况。

因此,设计带死区的pwm波可以防止上下两个器件同时导通。

也就是说,当一个器件导通后关闭,再经过一段死区,这时才干让另一个导通。

死区,容易说明:通常,大功率电机、变频器等,末端都是由大功率管、等元件组成的H 桥或3相桥。

每个桥的上半桥和下半桥是是肯定不能同时导通的,但高速的驱动信号在达到功率元件的控制极时,往往会因为各式各样的缘由产生延迟的效果,造成某个半桥元件在应当关断时没有关断,造胜利率元件烧毁。

死区就是在上半桥关断后,延迟一段时光再打开下半桥或在下半桥关断后,延迟一段时光再打开上半桥,从而避开功率元件烧毁。

这段延迟时光就是死区。

(就是上、下半桥的元件都是关断的)死区时光控制在通常的低端所配备的PWM中是没有的。

死区时光是PWM输出时,为了使H桥或半H桥的上下管不会由于开关速度问题发生同时导通而设置的一个庇护时段,所以在这个时光,上下管都不会有输出,固然会使波形输出中断,死区时光普通只占百分之几的周期。

但是PWM波本身占空比小时,空出的部分要比死区还大,所以死区会影响输出的纹波,但应当不是起到打算性作用的。

里的PWM死区在整流逆变的过程中,同一相的上下桥不能同时导通,否则电源会段路,理论上DSP产生的PWM是不会同时通,但器件的缘由PWM不行能是瞬时电平跳变的,总是梯形下降的,这样会可能使上下桥直通,为此,设一个极短的时光,上下桥都关闭,再挑选性开通,避开了上下桥直通,实际控制中死区会导致控制性能变差。

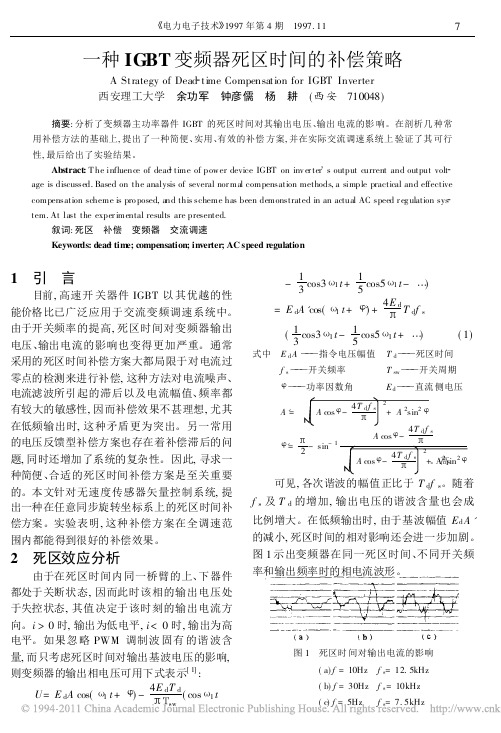

一种IGBT变频器死区时间的补偿策略

∀UC + ∀U + ∀U + ∀U - ∀U - ∀U - ∀U

∀ Ui ∀ U6 ∀ U4 ∀ U5 ∀ U1 ∀ U3 ∀ U2

表中 ∀ U = T d E d/ T sw

由表 1 知, 当旋转电流矢量位于空间六个

不同区域时, 变频器的输出电压也将损失六个

对应的电压矢量 ∀ U 1~ ∀ U 6。这六个偏差电 压矢量的方向与变频器的六个非零空间电压矢 量方向完全一致, 幅值为 3∀U/ 2。

5结论

( a) f = 1Hz, f s= 10kHz ( b) f = 40Hz, f s= 10kHz ( c) f = 30Hz f s= 15kHz

参考文献 1 Y. Murai. W av eform Distor tion and Corr ection Cir cuit for PWM Inv er ters with Sw itching Lag times. IEEE IAS 1985: 433~ 441 2 T akashi Sukeg aw a etc. . Fully Digital , Vector controlled P WM V SI fed A C Drives wit h an Inverter Dead time Compensat ion Strateg y. I EEE T rans. on IA,

, 本文提出的死区时间补偿方案简单易 行, 尤其在低频输出时具有很好的补偿效果。

− 由于在同步旋转坐标系上进行补偿 , 对 检测电流的滤波不会引起滞后。

. 对电流采样速度的要求低, 易于软件实

作者简介

1991, 27( 3) : 552~ 558

3 松井 孝 行 等. 电压 制 御形 PW M

IGBT(IPM)死区时间的设计方法

IGBT(IPM)死区时间的设计方法1 基本原理推导①IGBT及光耦开关时间的定义IGBT开关时间定义光耦开关时间定义②主电路构成③逻辑上的死区时间与IGBT端子(C、E)死区时间的关系下图给出了控制信号、驱动板输出电压和IGBT端子(C、E)间电压的相位关系。

各延迟时间分别定义为:t1:开通控制信号-驱动板开通电压信号输出的延迟时间t2:驱动板开通电压-IGBT开通输出延迟时间t3:关断控制信号-驱动板关断电压信号输出的延迟时间t4:驱动板关断电压-IGBT关断输出延迟时间(这里不考虑上下桥臂的差别)逻辑上设定的死区时间(TD)与IGBT端子(C、E)死区时间(TD’)的关系如下式。

TD'=TD-(t3+t4)+(t1+t2) (1)因此逻辑上的死区时间(TD)随延迟时间t1~t4的大小而变化成实际的死区时间(TD')。

下面分别推导驱动板的延时 (t1、t3)和IGBT延时(t2、t4)。

2 关于死区时间的设计方法对式TD'=TD-(t3+t4)+(t1+t2)进行变换得TD=TD'+(t3+t4)-(t1+t2)= TD'+(t3- t1)+(t4-t2)剩下就是如何界定驱动板的延时 (t1、t3)和IGBT 延时(t2、t4)。

设计方法就是分为这两部分进行设计的,分别IGBT 部分的死区时间和HIC 部分的死区时间。

(1)IGBT 部分的死区时间①IGBT 开关时间的误差数据的收集及最大误差数据的算出根据各个公司的IGBT 数据,算出IGBT 开关时间的误差数据(Tj =25℃)。

根据σ及X ±4σ计算各IGBT 的X ±4σ.(误差最大)以下给出富士IGBT 的σ值供参考. ○600V 系列 σ=0.041(最大) ○1200V 系列 σ=0.063(最大)②结温为25℃和125℃时的开关时间比率计算根据数据手册中的结温在25℃和125℃、电流为额定电流时的开关时间(ton,toff),计算温升比率(T125/T25)。

igbt死区时间

igbt死区时间

IGBT死区时间是IGBT的关键参数之一,也是IGBT能否高效运

行的基础。

它是IGBT负载变化时,在从关断到开启期间,模拟部分无法快速响应所测得的间歇时间。

IGBT死区时间是评价模拟电路中滞后

电路以及控制部分对响应幅度和响应速度的重要技术指标。

当IGBT死区时间变长时,间接导致了系统延迟高,反应慢和稳定性差,有可能

影响IGBT的节电效果,也可能使电路失去稳定性,因此要求IGBT死

区时间尽可能的短,以实现IGBT的更好性能体现。

因此,IGBT死区时间的缩短对IGBT的节电效果和电路稳定性

大有裨益。

IGBT微电子元器件的特殊特性,决定了它的操作转换期间

会有一段死区时间。

而IGBT死区时间的缩短,则需要依赖IGBT结构

本身的优化,比如提高IGBT模之间的稳定性,优化IGBT的表面结构,调节IGBT的功率损失参数,并且加强抗热装置的结构设计,以降低IGBT死区时间和发射温度,从而带来了更好的运行性能。

另外IGBT的死区延迟的还可以通过改变IGBT驱动电路的设计,提高电流源和电容设计,提升给定IGBT的过电压等方法来减少。

总之,IGBT死区时间的缩短,将会促使IGBT得到更好的节电效果和更好的

操作性能,因此有必要进行相应的技术研究,以期获得这方面的有效

技术支持,从而带来更好的IGBT运行状态。

三相逆变电路中死区时间的设置与评价

三相逆变电路中死区时间的设置与评价摘要绝缘栅双极型晶体管(IGBT)器件在三相逆变电路的应用中,死区时间(也称互锁延时)受IGBT开关特性和驱动器的影响,且这些参数设计手册没有标识,需要结合IGBT结温、控制电压、直流母线电流、外围驱动电路等揭示内部关系,通过测试值代入死区计算公式得出死区时间,并通过测量直流母线的尖峰突起电流、持续时间及IGBT开关电压差,反推IGBT的结点电容量与设计手册的参数是否吻合,以此评价死区时间设置的合理性。

关键词IGBT;死区时间;双脉冲测试;栅极驱动电;引言现代工业应用绝缘栅双极型晶体管(IGBT)器件控制三相逆变器输出的场合越来越多,暖通空调设备的变频驱动器应用也是其中之一。

绝缘栅双极型晶体管(IGBT)是一种综合了功率场效应晶体管(MOSFET)和双极型晶体管(BJT)结构的复合器件,并且同时吸收了两者的优点。

由于IGBT是非理想开关器件,内部有C ge、C gc(米勒电容)、C ce电容,不能瞬间从导通状态进入截止状态,反之亦然。

另外,变频驱动电路传输信号也存在一定的延时。

实际应用中,上、下桥臂的IGBT绝对不能同时开通,必须在控制过程加入互锁延时时间,即我们所说的“死区时间”。

实际上,IGBT及其二极管的开关特性受很多参数的影响,实际的开关特性与设计手册描述的特性,例如开通、关断特性可能会存在一定的差异。

因此,死区时间不是简单的关注IGBT设计手册上的参数,需要结合外围驱动电路,通过不同的环境温度实验测试来衡量,具体的时间也没有严格定义。

作为电能变换装置如逆变器等的使用中的一个重要参数,死区时间的设置对装置的性能有着重要的影响:死区时间设置过小会导致IGBT上、下桥臂直通,使器件发生短路而失效;死区时间设置过大,又会造成信号波形失真,输出效率严重降低,对感应电机的稳定性也会带来不利的影响。

所以通过测量,合理计算出合适的死区时间,以保证三相逆变驱动器正常工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

IGBT模块/IPM死区时间设计方法

死区时间是PWM输出时,为了使H桥或半H桥的上下IGBT管不会因为开关速度问题发生同时导通而设置的一个保护时段。

通常也指pwm响应时间。

下图是变频空调室外压缩机控制驱动主电路的原理图。

220V交流电压经过由D1~D4和电解电容C1组成的桥式整流和阻容滤波电路后成为给IPM供电的直流电压,六个开关管按照一定规律通断,分别在U、V、W三相输出一系列的矩形信号,通过调整矩形波的频率与占空比达到调节输出电压频率和幅度的目的,即现在应用最广泛的PWM(PULSE WIDTH MODULATE 脉冲宽度调制)控制技术,PWM控制技术从控制思想上可以分成四类:等脉宽PWM法、正弦波PWM法、磁链追踪PWM法和电流追踪型PWM法。

不管采用何种控制方式,都必须注意U、V、W任意一相上下两个桥臂不能同时导通,否则直流电源将在IPM内部形成短路,这是绝对不允许的。

为了避免电源元件的切换反应不及时可能造成的短路,一定要在控制信号之间设定互锁时间,这个时间又叫换流时间,或者叫死区时间。

转载请注明出处:/

由于IGBT(绝缘栅极型功率管)等功率器件都存在一定的结电容,所以会造成器件导通关断的延迟现象。

一般在设计电路时已尽量降低该影响,比如尽量提高控制极驱动电压电流,设置结电容释放回路等。

为了使igbt工作可靠,避免由于关断延迟效应造成上下桥臂直通,

有必要设置死区时间,也就是上下桥臂同时关断时间。

死区时间可有效地避免延迟效应所造成的一个桥臂未完全关断,而另一桥臂又处于导通状态,避免直通炸模块。

死区时间大,模块工作更加可靠,但会带来输出波形的失真及降低输出效率。

死区时间小,输出波形要好一些,只是会降低可靠性,一般为us级。

一般来说死区时间是不可以改变的,只取决于功率元件制作工艺!

死区时间是指控制不到的时间域。

在变频器里一般是指功率器件输出电压、电流的“0”区,在传动控制里一般是指电机正反向转换电压、电流的过零时间。

死区时间当然越小越好。

但是所以设置死区时间,是为了安全。

因此又不可没有。

最佳的设置是:在保证安全的前提下,越小越好。

以不炸功率管、输出不短路为目的。

1 基本原理推导

①IGBT及光耦开关时间的定义

IGBT开关时间定义

光耦开关时间定义

②主电路构成

③逻辑上的死区时间与IGBT端子(C、E)死区时间的关系

下图给出了控制信号、驱动板输出电压和IGBT端子(C、E)间电压的相位关系。

各延迟时间分别定义为:

t1:开通控制信号-驱动板开通电压信号输出的延迟时间

t2:驱动板开通电压-IGBT开通输出延迟时间

t3:关断控制信号-驱动板关断电压信号输出的延迟时间

t4:驱动板关断电压-IGBT关断输出延迟时间

(这里不考虑上下桥臂的差别)

逻辑上设定的死区时间(TD)与IGBT端子(C、E)死区时间(TD’)的关系如下式TD'=TD-(t3+t4)+(t1+t2)

因此逻辑上的死区时间(TD)随延迟时间t1~t4的大小而变化成实际的死区时间(TD')。

下面分别推导驱动板的延时(t1、t3)和IGBT延时(t2、t4)。

2 关于死区时间的设计方法

对式TD'=TD-(t3+t4)+(t1+t2)进行变换得

TD=TD'+(t3+t4)-(t1+t2)= TD'+(t3- t1)+(t4-t2)

剩下就是如何界定驱动板的延时(t1、t3)和IGBT延时(t2、t4)。

设计方法就是分为这两部分进行设计的,分别IGBT部分的死区时间和HIC部分的死区时间。

文章来源:

/bl/175.html

(1)IGBT部分的死区时间

①IGBT开关时间的误差数据的收集及最大误差数据的算出

根据各个公司的IGBT数据,算出IGBT开关时间的误差数据(Tj=25℃)。

根据σ及X±4σ计算各IGBT 的X±4σ.(误差最大)以下给出富士IGBT的σ值供参考.

○600V系列σ=0.041(最大)

○1200V系列σ=0.063(最大)

②结温为25℃和125℃时的开关时间比率计算

根据数据手册中的结温在25℃和125℃、电流为额定电流时的开关时间(ton,toff),计算温升比率

(T125/T25)。

※σ为富士推荐的最大值0.063。

③结温为125℃时的开关时间计算

由①和②的结果,两者相乘,可以计算出结温为125℃时的开关时间。

④驱动条件时Rg,Vge的比率计算

由于数据手册中给出的数据的条件(Rg,Vge)与实际变频器驱动的条件不同,因此需要计算实际IGBT

驱动条件下的开关时间比率。

⑤修正开关时间的计算

从4的结果可以及③的结果可以计算出考虑这些比率时结温为125℃时的开关时间。

然后可以分别求出ton、toff的min值,typ值和max值。

这里Rg、-Vge的倍率是通过Rg-Ton、Toff及-Vge与Ton、Toff的特性曲线求得。

从上表1得到的数据乘以这两个倍率即得本表的数据,如0.568×1.205×0.828=0.567。

⑥IGBT死区时间的计算

从⑤的开关时间中可以求出toff(max)-ton(min),至此IGBT部的死区时间已经求出。

(2)驱动板部HIC死区时间的设计方法

①周围温度25℃与最大温度时的开关时间的计算

以M57962AL为例说明,其各温度时的开关时间数据如下表。

②驱动板部HIC死区时间的设计

环境温度为60℃时的死区时间为Td(HIC)=tpHL(max)- tpLH(min)

故根据上面的数据,计算得Td(HIC)=1.5- 0.3=1.2(uS)

(3)全死区时间的计算

当计算出IGBT部分的死区时间和HIC部分的死区时间后,全死区时间就可以计算出来了。

TD=[tpHL(max)- tpLH(min)]+[toff(max)-ton(min)]

IGBT模块门极并联电容对桥臂死区的影响:

Vdrive_H =15V

Vdrive_L = -7V

Rdrive_on = 68Ω

Rdrive_off = 90Ω

Cies = 2800*1.5pF:取规格书中Buck_MosFet的参数

Cge1 = 470pF:门极并联的电容

Vge_th = 3.5V

Cies2 = Cies+Cge1

Tg_on1 = Rdrive_on*Cies

Tg_on2 = Rdrive_on*Cies2

Td_on1=Tg_on1 ln(1-Vge_th/Vdriver_H)

Td_on1 = 75.885 nS

Td_on2=Tg_on2 ln(1-Vge_th/Vdriver_H)

Td_on2 = 84.377 nS

Tg_off1 = Rdrive_off*Cies

Tg_off2 = Rdrive_off*Cies2

Td_off1=Tg_off1 ln((Vge_th-Vdrive_L)/(Vdrive_H-Vdrive_L)) Td_off1 = 279.594 nS

Td_off2-Tg_off2 ln((Vge_th-Vdrive_L)/(Vdrive_H-Vdrive_L)) Td_off2 = 310.882 nS

ΔTdead = (Td_off2-Td_off1)-(Td_on2-Td_on1)

ΔTdead = 22.796 nS 为死区减少的时间。