奥氏体不锈钢的焊接特点及焊条选用

奥氏体不锈钢的焊接工艺及焊接材料

1、奥氏体不锈钢的焊接特点(1)容易出现热裂纹防止措施:(a)尽量使焊缝金属呈双相组织,铁素体的含量控制在3-5%以下。

因为铁素体能大量溶解有害的S、P杂质。

(b)尽量选用碱性药皮的优质焊条,以限制焊缝金属中S、P、C等的含量。

(2)晶间腐蚀根据贫格理论,焊缝和热影响区在加热到450〜850°C敏化温度区时在晶界上析出碳化铝,造成贫格的晶界,不足以抵抗腐蚀的程度。

防止措施:(a)采用低碳或超低碳的焊材,如A002等;采用含钛、铝等稳定化元素的焊条,如AI37、A132等。

(b)由焊丝或焊条向焊缝熔入一定量的铁素体形成元素,使焊缝金属成为奥氏体+铁素体的双相组织(铁素体一般控制在4〜12%)O(C)减少焊接熔池过热,选用较小的焊接电流和较快的焊接速度,加快冷却速度。

(d)对耐晶间腐蚀性能要求很高的焊件进行焊后稳定化退火处理。

(3)应力腐蚀开裂应力腐蚀开裂是焊接接头在特定腐蚀环境下受拉伸应力作用时所产生的延迟开裂现象。

奥氏体不锈钢焊接接头的应力腐蚀开裂是焊接接头比较严重的失效形式,表现为无塑性变形的脆性破坏。

防止措施:(a)合理制定成形加工和组装工艺,尽可能减小冷作变形度,避免强制组装,防止组装过程中造成各种伤痕(各种组装伤痕及电弧灼痕都会成为SCe的裂源,易造成腐蚀坑)。

(b)合理选择焊材:焊缝与母材应有良好的匹配,不产生任何不良组织,如晶粒粗化及硬脆马氏体等。

(C)采取合适的焊接工艺:保证焊缝成形良好,不产生任何应力集中或点蚀的缺陷,如咬边等;采取合理的焊接顺序,降低焊接残余应力水平。

(d)消除应力处理:焊后热处理,如焊后完全退火或退火;在难以实施热处理时采用焊后锤击或喷丸等。

(e)生产管理措施:介质中杂质的控制,如液氨介质中的。

2、N2、FkO等;液化石油气中的H2S;氯化物溶液中的。

2、Fe3+>CE+等;防蚀处理:如涂层、衬里或阴极保护等;添加缓蚀剂。

(4)焊缝金属的低温脆化对于奥氏体不锈钢焊接接头,在低温使用时,焊缝金属的塑韧性是关键问题。

奥氏体不锈钢S31608焊接工艺及接头性能

奥氏体不锈钢S31608焊接工艺及接头性能李战斌1,柳云天1,徐祥久12,刘海12(1.哈尔滨锅炉厂有限责任公司,黑龙江哈尔滨150046;2.高效清洁燃煤电站锅炉国家重.实验室,黑龙江哈尔滨150046)摘要:根据奥氏体不锈钢S31608较高含碳量的特性,制定了合理的焊接工艺参数。

试验采用手工鸨极就弧焊、焊条电弧焊和埋弧焊组合的焊接方法,采用焊丝ER316H"焊条E316H-16进行焊接,得到RT,PT检验合格的焊接接头,并对焊接接头的常温力学性能、耐晶间腐蚀性能及微观组织进行了试验和分析#试验结果表明,采用该焊接工艺参数可以获得优质的焊接接头,焊缝金相组织为奥氏体+$铁素体双相组织,焊缝强度及耐蚀性能良好,满足工程应用的要求#关键词:奥氏体不锈钢;焊接工艺;晶间腐蚀;S31608中图分类号:TG406Welding procedure and joint propertiee of austenitic stainlese S31608Li Zhanbin1,Liu Yunhan1,Xu Xiangjin1,2,Liu Hai1,2(1.Harbin Boiler Company Limited,Harbin150046,Heilongjiang,China;2.State Key Labvatoa—Efficient and Clesn Coal-5red Utility Boilers,Harbin150046,Heilongjiang,China)Abstract:A new welding procedure was established based on the characteristics of austenitic stainless S31608 with high corbon content.The procedure combined with manut TIG welding,shielded meth arr welding,and submerae-5rr welding,together with welding wire ER316H and welding ad E316H-16,was appied to the welding procedure.The qualification of welded joint was qualiaed with RT and PT.The mechanicol property,interaanulaa covosion inspection test and micastactua test were conducted.The experimenta-results showed that the weld was made up of austenite and ferrite,the strength and covosion resistance of weld were of excellent perfoaiance.The experimenta-results met the engineering requirements.Key words:austenitic stainless;welding procedure;interaanulaa covosion;S316080前言奥氏体不锈钢由于其良好的力学性能,耐高温、耐腐蚀性能,在石化容器制造中获得广泛应用,常见奥氏体不锈钢包括304L,316L等#S31608的含碳量为0.04%-0.08%,相对304L,316L而言,较高的碳含量可以提高不锈钢的高温强度和抗氧化性能,可用于高温结构,但是较高的含碳量会影响不锈钢的焊接性能和耐蚀性能[1]。

奥氏体不锈钢304焊接性评定实验报告

奥氏体不锈钢304焊接性评定试验报告奥氏体不锈钢304具有非常好的塑性和韧性,这决定了它具有良好的弯折、卷曲和冲压成型性,因而便于制成各种形状的构件、容器或管道;奥氏体型不锈钢304的耐腐蚀性能特别优良,是它获得最为广泛应用的根本原因。

也正是这样,在评价焊接质量时必然特别强调焊接接头的开裂倾向、焊接缺陷敏感性和耐晶间腐蚀等的能力。

本报告结合奥氏体不锈钢304的焊接特点,进行了手工钨极氩弧焊评定性试验,现就试验结果作一介绍一、奥氏体不锈钢的焊接特点:奥氏体不锈钢韧性、塑性好,焊接时不会发生淬火硬化,尽管其线膨胀系数比碳钢大得多,焊接过程中的弹塑性应力应变量很大,却极少出现冷裂纹;尽管有很强的加工硬化能力,由于焊接接头不存在淬火硬化区,所以,即使受焊接热影响而软化的区域,其抗拉强度仍然不低。

304钢的热胀冷缩特别大所带来的焊接性的问题,主要有两个:一是焊接热裂纹,这与奥氏体不锈钢的晶界特性和对某些微量杂质如硫、磷等敏感有关;二是焊接变形大。

1、焊接接头的热裂纹及其对策1.1焊接接头产生热裂纹的原因单相奥氏体组织的奥氏体型不锈钢焊接接头易发生焊接热裂纹,这种裂纹是在高温状态下形成的。

常见的裂纹形式有弧坑裂纹、热影响区裂纹、焊缝横向和纵向裂纹。

就裂纹的物理本质上讲,有凝固裂纹、液化裂纹和高温低塑性裂纹等多种。

奥氏体型不锈钢易产生焊接接头热裂纹的主要原因有以下几点:1)焊缝金属凝固期间存在较大的拉应力,这是产生凝固裂纹的必要条件。

由于奥氏体型不锈钢的热导率小,线膨胀系数大,在焊接区降温(收缩)期焊接接头必然要承受较大的拉应力,这也促成各种类型热裂纹的产生。

2)方向性强的焊缝柱状晶组织的存在,有利于有害杂质的偏析及晶间液态夹层的形成。

3)奥氏体不锈钢的品种多,母材及焊缝的合金组成比较复杂。

含镍量高的合金对硫和磷形成易熔共晶更为敏感,在某些钢中硅和铌等元素,也能形成有害的易熔晶间层。

1.2避免奥氏体型不锈钢焊接热裂纹的途径。

厚壁高碳奥氏体不锈钢347H的焊接技术分析

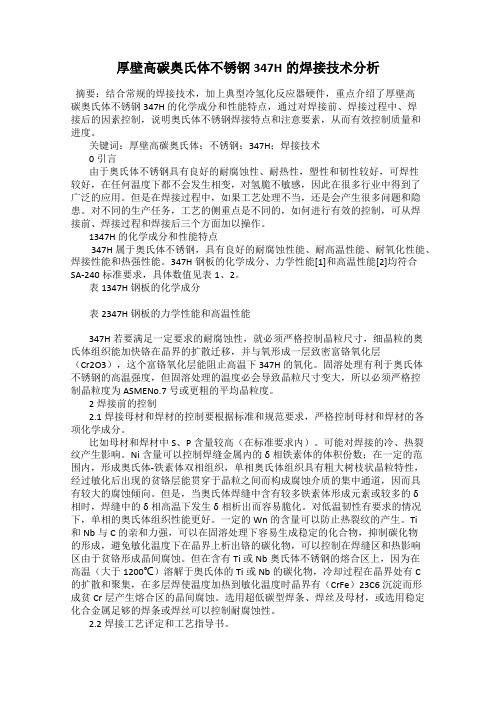

厚壁高碳奥氏体不锈钢347H的焊接技术分析摘要:结合常规的焊接技术,加上典型冷氢化反应器硬件,重点介绍了厚壁高碳奥氏体不锈钢347H的化学成分和性能特点,通过对焊接前、焊接过程中、焊接后的因素控制,说明奥氏体不锈钢焊接特点和注意要素,从而有效控制质量和进度。

关键词:厚壁高碳奥氏体;不锈钢;347H;焊接技术0引言由于奥氏体不锈钢具有良好的耐腐蚀性、耐热性,塑性和韧性较好,可焊性较好,在任何温度下都不会发生相变,对氢脆不敏感,因此在很多行业中得到了广泛的应用。

但是在焊接过程中,如果工艺处理不当,还是会产生很多问题和隐患。

对不同的生产任务,工艺的侧重点是不同的,如何进行有效的控制,可从焊接前、焊接过程和焊接后三个方面加以操作。

1347H的化学成分和性能特点347H属于奥氏体不锈钢,具有良好的耐腐蚀性能、耐高温性能、耐氧化性能、焊接性能和热强性能。

347H钢板的化学成分、力学性能[1]和高温性能[2]均符合SA-240标准要求,具体数值见表1、2。

表1347H钢板的化学成分表2347H钢板的力学性能和高温性能347H若要满足一定要求的耐腐蚀性,就必须严格控制晶粒尺寸,细晶粒的奥氏体组织能加快铬在晶界的扩散迁移,并与氧形成一层致密富铬氧化层(Cr2O3),这个富铬氧化层能阻止高温下347H的氧化。

固溶处理有利于奥氏体不锈钢的高温强度,但固溶处理的温度必会导致晶粒尺寸变大,所以必须严格控制晶粒度为ASMENo.7号或更粗的平均晶粒度。

2焊接前的控制2.1焊接母材和焊材的控制要根据标准和规范要求,严格控制母材和焊材的各项化学成分。

比如母材和焊材中S、P含量较高(在标准要求内)。

可能对焊接的冷、热裂纹产生影响。

Ni含量可以控制焊缝金属内的δ相铁素体的体积份数;在一定的范围内,形成奥氏体-铁素体双相组织,单相奥氏体组织具有粗大树枝状晶粒特性,经过敏化后出现的贫铬层能贯穿于晶粒之间而构成腐蚀介质的集中通道,因而具有较大的腐蚀倾向。

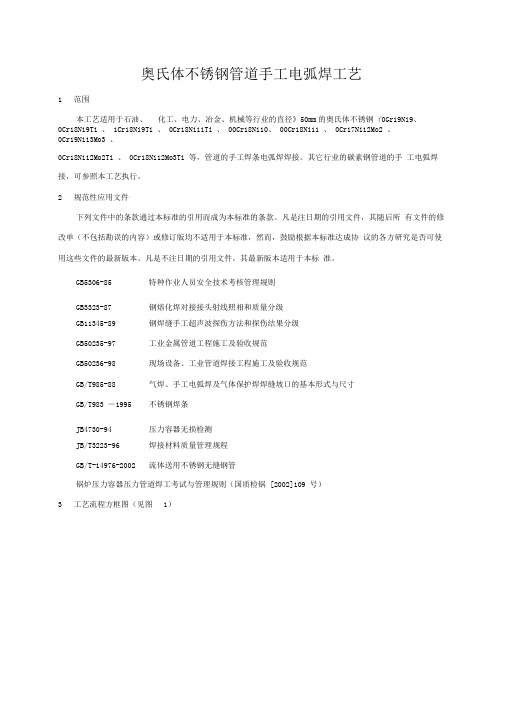

奥氏体不锈钢管道手工电弧焊工艺

奥氏体不锈钢管道手工电弧焊工艺1范围本工艺适用于石油、化工、电力、冶金、机械等行业的直径》50mm的奥氏体不锈钢(0Gr19Ni9、0Cr18Ni9Ti 、 1Cr18Ni9Ti 、 0Cr18Ni11Ti 、 00Cr18Ni10、 00Cr18Ni11 、 0Cr17Ni12Mo2 、0Cr19Ni13Mo3 、0Cr18Ni12Mo2Ti 、 0Cr18Ni12Mo3Ti 等,管道的手工焊条电弧焊焊接。

其它行业的碳素钢管道的手工电弧焊接,可参照本工艺执行。

2规范性应用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有文件的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB5306-85 特种作业人员安全技术考核管理规则GB3323-87 钢熔化焊对接接头射线照相和质量分级GB11345-89 钢焊缝手工超声波探伤方法和探伤结果分级GB50235-97 工业金属管道工程施工及验收规范GB50236-98 现场设备、工业管道焊接工程施工及验收规范GB/T985-88 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸GB/T983 -1995 不锈钢焊条JB4730-94 压力容器无损检测JB/T3223-96 焊接材料质量管理规程GB/T-14976-2002 流体送用不锈钢无缝钢管锅炉压力容器压力管道焊工考试与管理规则(国质检锅 [2002]109 号)3工艺流程方框图(见图1)4.1 施工准备14.2 焊接 工艺评定ZH-0.04-2005*47焊接环境监控44材 料 准 备丄3编制施工方案图1工艺流程方框图4工艺过程4.1施工准备了解并熟悉施工图,认真阅读审核设计技术文件所需执行的施工验收规范,根据工程项目涉及的钢种、规格、焊接方法编制焊接工艺评定计划。

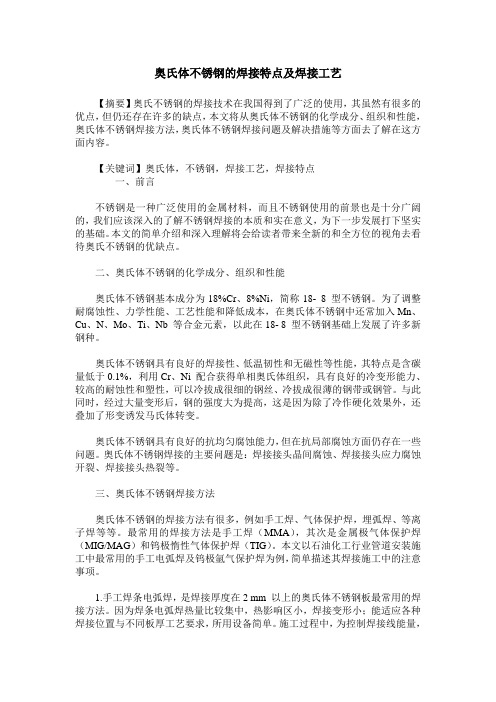

奥氏体不锈钢的焊接特点及焊接工艺

奥氏体不锈钢的焊接特点及焊接工艺【摘要】奥氏不锈钢的焊接技术在我国得到了广泛的使用,其虽然有很多的优点,但仍还存在许多的缺点,本文将从奥氏体不锈钢的化学成分、组织和性能,奥氏体不锈钢焊接方法,奥氏体不锈钢焊接问题及解决措施等方面去了解在这方面内容。

【关键词】奥氏体,不锈钢,焊接工艺,焊接特点一、前言不锈钢是一种广泛使用的金属材料,而且不锈钢使用的前景也是十分广阔的,我们应该深入的了解不锈钢焊接的本质和实在意义,为下一步发展打下坚实的基础。

本文的简单介绍和深入理解将会给读者带来全新的和全方位的视角去看待奥氏不锈钢的优缺点。

二、奥氏体不锈钢的化学成分、组织和性能奥氏体不锈钢基本成分为18%Cr、8%Ni,简称18- 8 型不锈钢。

为了调整耐腐蚀性、力学性能、工艺性能和降低成本,在奥氏体不锈钢中还常加入Mn、Cu、N、Mo、Ti、Nb 等合金元素,以此在18- 8 型不锈钢基础上发展了许多新钢种。

奥氏体不锈钢具有良好的焊接性、低温韧性和无磁性等性能,其特点是含碳量低于0.1%,利用Cr、Ni 配合获得单相奥氏体组织,具有良好的冷变形能力、较高的耐蚀性和塑性,可以冷拔成很细的钢丝、冷拔成很薄的钢带或钢管。

与此同时,经过大量变形后,钢的强度大为提高,这是因为除了冷作硬化效果外,还叠加了形变诱发马氏体转变。

奥氏体不锈钢具有良好的抗均匀腐蚀能力,但在抗局部腐蚀方面仍存在一些问题。

奥氏体不锈钢焊接的主要问题是:焊接接头晶间腐蚀、焊接接头应力腐蚀开裂、焊接接头热裂等。

三、奥氏体不锈钢焊接方法奥氏体不锈钢的焊接方法有很多,例如手工焊、气体保护焊,埋弧焊、等离子焊等等。

最常用的焊接方法是手工焊(MMA),其次是金属极气体保护焊(MIG/MAG)和钨极惰性气体保护焊(TIG)。

本文以石油化工行业管道安装施工中最常用的手工电弧焊及钨极氩气保护焊为例,简单描述其焊接施工中的注意事项。

1.手工焊条电弧焊,是焊接厚度在2 mm 以上的奥氏体不锈钢板最常用的焊接方法。

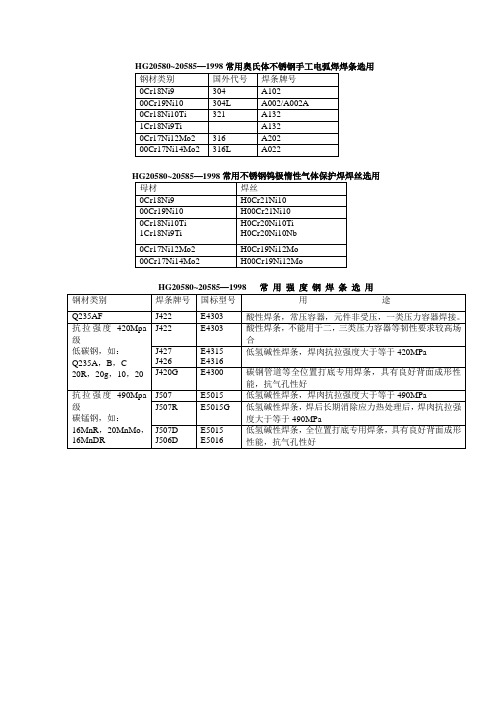

焊条选用标准

A022

HG20580~20585—1998常用不锈钢钨极惰性气体保护焊焊丝选用

母材Cr19Ni10

H00Cr21Ni10

0Cr18Ni10Ti

1Cr18Ni9Ti

H0Cr20Ni10Ti

H0Cr20Ni10Nb

0Cr17Ni12Mo2

H0Cr19Ni12Mo

E4303

酸性焊条,不能用于二,三类压力容器等韧性要求较高场合

J427

J426

E4315

E4316

低氢碱性焊条,焊肉抗拉强度大于等于420MPa

J420G

E4300

碳钢管道等全位置打底专用焊条,具有良好背面成形性能,抗气孔性好

抗拉强度490Mpa级

碳锰钢,如:

16MnR,20MnMo,16MnDR

J507

E5015

低氢碱性焊条,焊肉抗拉强度大于等于490MPa

J507R

E5015G

低氢碱性焊条,焊后长期消除应力热处理后,焊肉抗拉强度大于等于490MPa

J507D

J506D

E5015

E5016

低氢碱性焊条,全位置打底专用焊条,具有良好背面成形性能,抗气孔性好

00Cr17Ni14Mo2

H00Cr19Ni12Mo

HG20580~20585—1998常用强度钢焊条选用

钢材类别

焊条牌号

国标型号

用途

Q235AF

J422

E4303

酸性焊条,常压容器,元件非受压,一类压力容器焊接。

抗拉强度420Mpa级

低碳钢,如:

Q235A,B,C

20R,20g,10,20

J422

HG20580~20585—1998常用奥氏体不锈钢手工电弧焊焊条选用

奥氏体不锈钢焊接时,焊接材料的选用

奥氏体不锈钢焊接时,焊接材料的选用

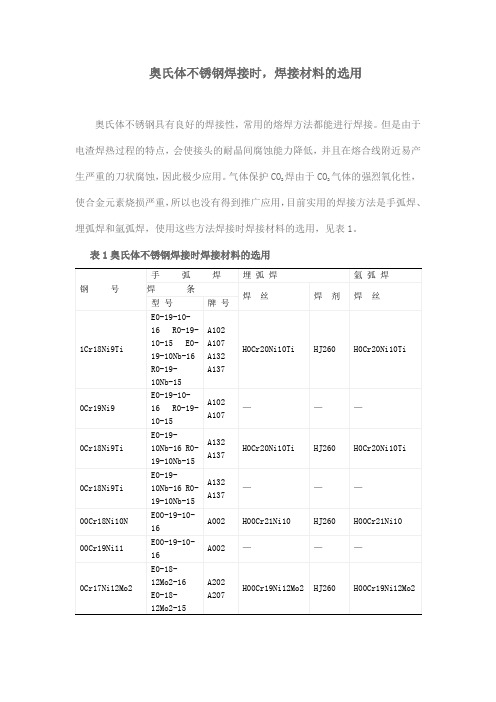

奥氏体不锈钢具有良好的焊接性,常用的熔焊方法都能进行焊接。

但是由于电渣焊热过程的特点,会使接头的耐晶间腐蚀能力降低,并且在熔合线附近易产

生严重的刀状腐蚀,因此极少应用。

气体保护CO

2焊由于CO

2

气体的强烈氧化性,

使合金元素烧损严重,所以也没有得到推广应用,目前实用的焊接方法是手弧焊、埋弧焊和氩弧焊,使用这些方法焊接时焊接材料的选用,见表1。

表1奥氏体不锈钢焊接时焊接材料的选用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

奥氏体不锈钢的焊接特点及焊条选用

引言

不锈钢在航空、石油、化工和原子能等工业中得到日益广泛的应用,不锈钢按化学成分分为铬不锈钢、铬镍不锈钢,按组织分为铁素体不锈钢、马氏体不锈钢、奥氏体不锈钢和奥氏体-铁素体双相不锈钢。

在不锈钢中,奥氏体不锈钢(18-8型不锈钢)比其他不锈钢具有更优良的耐腐蚀性;强度较低,而塑性、韧性极好;焊接性能良好,其主要用作化工容器、设备和零件等,它是目前工业上应用最广的不锈钢。

虽然奥氏体不锈钢有诸多优点但是若焊接工艺不正确或焊接材料选用

不当,会产生很多缺陷,最终影响使用性能。

一、奥氏体不锈钢的焊接特点

(一)容易出现热裂纹

奥氏体不锈钢在焊接时热裂纹是比较容易产生的缺陷,包括焊缝的纵向和横向裂纹、火口裂纹、打底焊的根部裂纹和多层焊的层间裂纹等,特别是含镍量较高的奥氏体不锈钢更容易产生。

1. 产生原因

(1)奥氏体不锈钢的液、固相线的区间较大,结晶时间较长,且单相奥氏

体结晶方向性强,所以杂质偏析比较严重。

(2)导热系数小,线膨胀系数大,焊接时会产生较大的焊接内应力(一般

是焊缝和热影响区受拉应力)。