航空发动机整体叶盘结构及发展趋势

航空发动机叶片关键技术发展现状分析

航空发动机叶片关键技术发展现状分析航空发动机叶片是航空发动机的重要组成部分,直接影响着发动机的性能和效率。

随着航空工业的不断发展,对于航空发动机叶片的要求也越来越高,因此其关键技术的发展成为了航空发动机领域的热点之一。

本文将对航空发动机叶片关键技术的发展现状进行分析,并展望未来的发展方向。

一、材料技术航空发动机叶片的材料是决定其性能的关键。

在过去,镍基高温合金一直是航空发动机叶片的主要材料,因为其具有良好的高温强度和抗氧化性能。

随着航空发动机工作温度的不断提高,传统的镍基高温合金已经不能满足发动机叶片的性能要求。

人们开始研发新型的高温合金材料,如含铱的单晶高温合金、含有强化相的高温合金等。

这些新材料具有更高的工作温度和良好的高温强度,能够更好地适应发动机叶片的工作环境。

除了材料的改进,还有一些新型材料的应用也在不断推进,比如碳纤维复合材料。

碳纤维复合材料具有优异的高温强度、轻质化和抗腐蚀等性能,逐渐成为航空发动机叶片的新材料选择。

碳纤维复合材料的成型工艺、连接方式、性能预测等方面的技术问题还有待解决,需要进一步的研究和发展。

二、制造技术航空发动机叶片的制造技术一直是航空工业发展的重要方向之一。

传统的叶片制造采用的是铸造和数控加工工艺,虽然能够满足一定的叶片质量和形状要求,但在材料利用率、制造周期、成本和精度等方面还存在着一定的不足。

近年来,随着增材制造技术的逐渐成熟,人们开始尝试使用增材制造技术来制造航空发动机叶片。

增材制造技术可以实现对叶片内部结构的优化设计,提高材料的利用率;同时可以实现叶片的快速制造,减少制造周期和成本。

目前,增材制造技术在航空发动机叶片制造领域的应用还处于起步阶段,但其潜力巨大,未来有望成为叶片制造的重要技术。

在叶片表面处理方面,热障涂层技术一直是航空发动机叶片的重要技术之一。

热障涂层不仅可以提高叶片的抗氧化性能,增加寿命,还可以降低叶片的工作温度,提高发动机的热效率。

目前,随着热障涂层技术的不断发展,新型的多层复合热障涂层、纳米涂层等新技术不断出现,为航空发动机叶片的表面处理提供了更多的选择。

先进航空发动机关键制造技术发展现状与趋势

先进航空发动机关键制造技术发展现状与趋势一、轻量化、整体化新型冷却结构件制造技术1 整体叶盘制造技术整体叶盘是新一代航空发动机实现结构创新与技术跨越的关键部件,通过将传统结构的叶片和轮盘设计成整体结构,省去传统连接方式采用的榫头、榫槽和锁紧装置,结构重量减轻、零件数减少,避免了榫头的气流损失,使发动机整体结构大为简化,推重比和可靠性明显提高。

在第四代战斗机的动力装置推重比10 发动机F119 和EJ200上,风扇、压气机和涡轮采用整体叶盘结构,使发动机重量减轻20%~30%,效率提高5%~10%,零件数量减少50% 以上。

目前,整体叶盘的制造方法主要有:电子束焊接法;扩散连接法;线性摩擦焊接法;五坐标数控铣削加工或电解加工法;锻接法;热等静压法等。

在未来推重比15~20 的高性能发动机上,如欧洲未来推重比15~20 的发动机和美国的IHPTET 计划中的推重比20的发动机,将采用效果更好的SiC 陶瓷基复合材料或抗氧化的C/C 复合材料制造整体涡轮叶盘。

2 整体叶环(无盘转子)制造技术如果将整体叶盘中的轮盘部分去掉,就成为整体叶环,零件的重量将进一步降低。

在推重比15~20 高性能发动机上的压气机拟采用整体叶环,由于采用密度较小的复合材料制造,叶片减轻,可以直接固定在承力环上,从而取消了轮盘,使结构质量减轻70%。

目前正在研制的整体叶环是用连续单根碳化硅长纤维增强的钛基复合材料制造的。

推重比15~20 高性能发动机,如美国XTX16/1A 变循环发动机的核心机第3、4 级压气机为整体叶环转子结构。

该整体叶环转子及其间的隔环采用TiMC 金属基复合材料制造。

英、法、德研制了TiMMC 叶环,用于改进EJ200的3级风扇、高压压气机和涡轮。

3 大小叶片转子制造技术大小叶片转子技术是整体叶盘的特例,即在整体叶盘全弦长叶片通道后部中间增加一组分流小叶片,此分流小叶片具有大大提高轴流压气机叶片级增压比和减少气流引起的振动等特点,是使轴流压气机级增压比达到3 或3 以上的有发展潜力的技术。

航空发动机叶片关键技术发展现状分析

航空发动机叶片关键技术发展现状分析航空发动机叶片是航空发动机的核心部件之一,它对于发动机的性能和效率起着至关重要的作用。

随着航空工业的发展,航空发动机叶片的关键技术不断演进和创新,以满足航空业对于更高性能和更低排放的需求。

1. 材料技术的进步:航空发动机叶片的材料选择十分关键,需要具备高温、高压和高强度的特性。

传统的材料如镍基合金和钛合金已经相当成熟,但随着发动机运行环境的要求不断提高,需要开发新的高性能材料。

高温合金、陶瓷基复合材料和先进的纳米材料等,都成为当前研究的热点。

这些新材料的应用可以提升发动机叶片的工作温度、耐腐蚀性和机械强度,从而提高发动机的整体性能。

2. 制造和加工技术的创新:制造和加工技术的创新可以提高发动机叶片的精度和质量,并减少制造成本。

数控车削、激光制造和电化学加工等先进制造技术的应用,可以提高叶片的表面质量、减少机械加工残留应力,并提高加工效率。

利用3D打印技术可以实现叶片的快速成型,以及实现复杂结构和内部流道的设计和制造。

3. 气动设计和优化技术:气动设计和优化技术可以改善叶片的气动性能,提高发动机的燃烧效率和推力。

通过数值模拟和流场分析等手段,可以对叶片的气动特性进行优化和改进。

通过优化叶片的气动外形设计、增加气动表面的流动控制装置和进出口流道的优化设计等方式,可以减少湍流损失,降低气动噪声,并提高发动机的燃烧效率。

4. 热管理技术的创新:叶片的工作温度是制约叶片寿命和性能的重要因素之一。

热管理技术的创新可以有效地降低叶片的工作温度,提高叶片的寿命和可靠性。

通过热隔离层、冷却通道和热管等技术手段,可以实现对叶片的热控制和热传递,保证叶片的温度在可控范围内。

航空发动机叶片关键技术的发展趋势是朝着高温、高强度、高效率和低排放的方向发展。

材料技术的进步、制造和加工技术的创新、气动设计和优化技术的提升以及热管理技术的创新,都是当前研究和发展的重要方向。

随着航空工业的不断发展,航空发动机叶片关键技术将不断创新和突破,以满足航空业对于更高性能和更低排放的需求。

航空发动机中盘整体加工技术

整体叶盘加工中应用到的特种加工技术1.1绪论现代航空发动机的结构设计和制造技术是发动机研制、发展、使用中的一个重要环节,为满足以FII9、FI20、EJ200为标志的第4 代战斗机用发动机以及未来高推重比新概念发动机的性能要求除采用先进技术、减少飞机机体结构、机载设备的重量外,关键是要求发动机的推重比达到I0 这一级重点突破发动机部件的气动、结构设计、材料、工艺等方面的关键技术。

其中在发动机风扇、压气机、涡轮上采用整体叶盘(Biisk)结构(包括整体叶轮、整体叶环)是重要措施。

1.2整体叶盘结构的特点整体叶盘是航空发动机的一种新型结构部件,它与常规叶盘连接相比有以下特点:(1)不需叶片榫头和榫槽连接的自重和支撑这些重量的结构,减轻了发动机风扇、压气机、涡轮转子的重量。

(2)原轮缘的榫头变为鼓筒;盘变薄,其内孔直径变大;消除了盘与榫头的接触应力,同时也消除了由于榫头安装角引起的力矩产生的挤压应力; 减轻了盘的重量提高了叶片的振动频率。

(3)整体叶盘可消除常规叶盘中气流在榫根与榫槽间缝隙中逸流造成的损失,使发动机工作效率增加,从而使整台发动机推重比显著提高。

(4)由于省去了安装边和螺栓、螺母、锁片等连接件,零件数量大大减少,避免了榫头、榫槽间的微动摩损、微观裂纹、锁片损坏等意外事故,使发动机工作寿命和安全可靠性大大提高。

(5)如整体叶盘叶片损坏,为避免拆换整个转子将整体叶盘与其他级用螺栓相连形成可分解的连接结构。

(6)由于高压压气机叶片短而薄叶片离心力较小,轮缘径向厚度小采用整体叶盘结构减重不显著。

1.3航空发动机整体叶盘结构在研究发展中存在的问题虽然,整体叶盘具有如此多的我优点,但是在整体叶盘的加工和使用过程中,我们也遇到了很多的问题,比如:(1)整体叶盘加工困难,只有制造技术发展到一定水平后,整体叶盘的应用才成为可能。

(2)发动机在使用过程中转子叶片常遇到外物打伤或因振动叶片出现裂纹,整体叶盘要更换叶片非常困难,也有可能因为一个叶片损坏而报废整个整体叶盘,因此风扇的第I\2级一般不用整体叶盘结构。

现代航空发动机整体叶盘及其制造技术_黄春峰

束焊, 1994年后用线性摩擦焊) 栓连接

EF2000

第2、3级风扇钛合金焊接式结压压气机前3级为整体式 前后串起, 焊接 成 T/A- 18E/F

结构, 用电化学加工

整体

军

高压压气机。第1、2 级为钛 合金, 第5、6级为粉末高温合金, 6级都是焊接式结构

第1级风扇是空 第四代战

Keywor ds: Engine str uctur e Integr al blisk Nontr aditional machining Manufactur ing technolo- gy

现代航空发动机的结构设计和制造技术是发动机 研制、发展、使用中的一个重要环节, 为满足以 F119、 F120、EJ200 为 标 志 的 第 4 代 战 斗 机 用 发 动 机 以 及 未 来高推比新概念发动机的性能要求, 除采用先进技术 减少飞机机体结构、机载设备的重量外, 关键是要求发 动机的推重比达到 10 这一级, 重点突破发动机部件的 气动、结构设计、材料、工艺等方面的关键技术。其中, 在发动机风扇、压气机、涡轮上采用整体叶盘( Blisk) 结 构( 包括整体叶轮、整体叶环) 是重要措施。

心的

斗机F- 22

BR715

低压压气机。两级均为钛合

两级焊接成一

民 金整体叶盘

整体转子

MD- 95

F110- GE- 129R 军 F100- PW- 229A 军

第 1~3级 风 扇 第 2~3级 风 扇

焊接成整体转

子, 改进型

F- 15/F- 16

推重比 10 9

生产厂家

欧洲喷气涡轮公 司 , 1988年 开 始 研 制 , 1995年 已 生 产 20台

GESFAR

世界航空发动机发展趋势及经验述职报告

世界航空发动机发展趋势及经验述职报告

一、世界航空发动机的发展趋势

1、近年来,随着现代航空技术的发展,发动机性能要求越来越强,

全球航空发动机市场正向高空度、低排放、低噪音、高可靠性等优异性能

发展。

2、材料技术的发展,使发动机可以带来更高的效率、更低的排放物、减轻整体重量、提升性能等优异性能。

3、发动机控制技术也在不断改进,从传统的机械控制转向数字化控制,实现了更高精度的控制和调节。

4、发动机的燃油技术也在不断发展,新型的发动机燃烧室可以更有

效地利用燃料,减少排放。

5、综上所述,全球航空发动机市场正在向先进、低耗、绿色、安静

的高性能发展。

二、近年来参与航空发动机项目的工作经验

1、本人曾参与重新设计高效率、低排放和低噪音的大型航空发动机

项目。

2、在该项目中,本人担任总设计师,利用先进的软件和建模技术,

帮助完成航空发动机的整体性能和内部结构的设计。

3、我针对该项目中的各种问题,运用理论知识、计算机技术和工程

经验,分析设计、模拟计算和准确测试,以确保产品的可靠性、性能及最

佳状态。

4、在此项目中,我运用了新型的材料,测试了涡轮叶片的最佳动力性能。

以市场为导向的整体叶盘加工

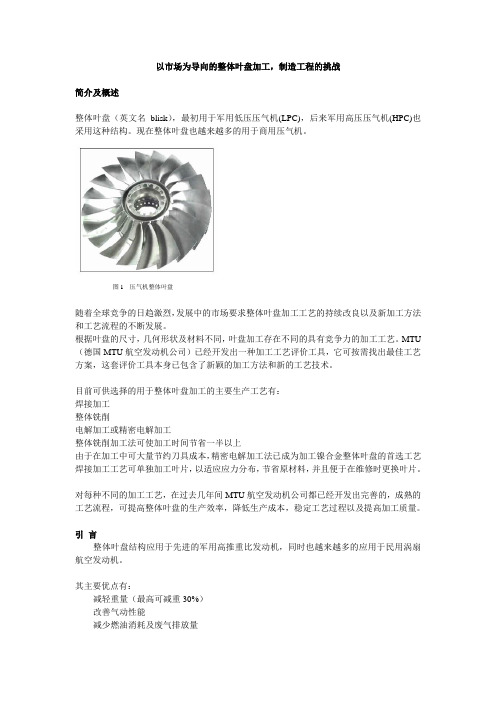

以市场为导向的整体叶盘加工,制造工程的挑战简介及概述整体叶盘(英文名blisk),最初用于军用低压压气机(LPC),后来军用高压压气机(HPC)也采用这种结构。

现在整体叶盘也越来越多的用于商用压气机。

图1 压气机整体叶盘随着全球竞争的日趋激烈,发展中的市场要求整体叶盘加工工艺的持续改良以及新加工方法和工艺流程的不断发展。

根据叶盘的尺寸,几何形状及材料不同,叶盘加工存在不同的具有竞争力的加工工艺。

MTU (德国MTU航空发动机公司)已经开发出一种加工工艺评价工具,它可按需找出最佳工艺方案,这套评价工具本身已包含了新颖的加工方法和新的工艺技术。

目前可供选择的用于整体叶盘加工的主要生产工艺有:焊接加工整体铣削电解加工或精密电解加工整体铣削加工法可使加工时间节省一半以上由于在加工中可大量节约刀具成本,精密电解加工法已成为加工镍合金整体叶盘的首选工艺焊接加工工艺可单独加工叶片,以适应应力分布,节省原材料,并且便于在维修时更换叶片。

对每种不同的加工工艺,在过去几年间MTU航空发动机公司都已经开发出完善的,成熟的工艺流程,可提高整体叶盘的生产效率,降低生产成本,稳定工艺过程以及提高加工质量。

引言整体叶盘结构应用于先进的军用高推重比发动机,同时也越来越多的应用于民用涡扇航空发动机。

其主要优点有:减轻重量(最高可减重30%)改善气动性能减少燃油消耗及废气排放量整体叶盘压气机的制造难点:生产工艺复杂,制造费时费力,质量要求严苛,检验困难随着降低制造成本的要求越来越高,这些难点更加突出,只有通过革新的生产和检验技术才能达到。

生产成本与市场下图明确的标示出整体叶盘的生产成本主要分解为以下三种:材料成本,流道生成成本,检验及制造成本。

图2 整体叶盘制造成本分类整体叶盘生产与使用增长非常显著,在商用发动机上的应用增长也起着推波助澜的作用。

图3 整体叶盘市场趋势以下是各种使用整体叶盘压气机发动机的不同型号飞机,MTU集团为他们研制的使用整体叶盘结构的引擎有:PW6000, EJ200, TP400 , F119。

航空发动机整体叶环结构的研究进展

合材料( TiMMC)[5~7] 制造的,具有强 子的质量大大减轻,如第 3 级整体叶 化硅纤维(SCS-6)增强的钛基(SP-

度高、使用温度高及疲劳和蠕变性能 环转子的质量只有 4.5kg 左右,而常 700)复合材料风扇整体叶环转子。

好的优点,TiMMC 整体叶环如图 1 规镍基合金制造的同样转子的实际

我国与印度开展的国际合作研

所示。TiMMC 整体叶环代替压气机 质量为 25kg。20 世纪 90 年代中期, 究项目中,有一带环箍的单级风扇试

盘,不仅可以扩大压气机的设计范 在 IHPTET 研究计划下,GEAE 公司 验研究,该风扇的设计参数为:增压

围,而且可大幅度ቤተ መጻሕፍቲ ባይዱ轻重量,与常规 开发和验证了 TiMMC 压气机整体 比 3.0,叶尖切向速度 470m/s,有 17

加工制造缺陷对 TiMMC 性能有

表1 一些商用连续纤维的室温性能

纤维名称

SM1040 SCS-6 Trimarc

制造厂商

DEAR-Sigma Textron ARC

密度 /(kg·m-3)

3400 3000 —

在 给 定 纤 维 含 量 的 情 况 下,粗 纤 维 可 以 增 加 其 间 的 距 离,从 而 有 利于降低纤维在高温复合固结过程 中产生径向裂纹倾向和充分发挥钛 基体的韧性作用。目前化学气相沉 积方法(CVD)制备的粗纤维都存在 一 定 的 残 余 应 力,而 且 考 虑 到 经 济 性,增 强 钛 合 金 的 连 续 纤 维 直 径 以 0.12~0.15mm 为宜。

50 航空制造技术·2013 年第 9 期

大飞机发动机关键制造技术 Key Manufacturing Technology of Aeroengine for Large Aircraft