某区螺杆泵应用节能效果与费用投入对比分析

两级压缩螺杆机节能分析

捷朴空压机得精致得技术细节,更完美表现产品优势一、两级压缩技术优势:1)采用两级压缩来提高压缩机得能效,其能效得提高基于下列得两个主要原因:一就是每一级压比得降低,提高了容积效率,降低了每一级得内外泄露;二就是在油气混合物在一级排气进入二级吸气之前,可充分混合,起到级间冷却得作用,这一较为充分混合得油气混合物进入压缩机得第二级进行压缩,也使得第二级得压缩过程更为接近等温过程,提高了压缩机得能效。

将一级压缩转子与二级压缩转子组合在一个机壳内,并分别通过斜齿轮直接传动,使每级转子都能获得最佳线速度,压缩传递效率最高。

2)每级压缩得压缩比经精确设计降低了轴承与齿轮负荷。

每级压缩比小,泄漏更小,容积效率高。

3)两级压缩降低了每级压缩比,减少内漏泄,提高容积效率,降低了轴承负载,提高了主机寿命。

2两级压缩过程自然空气通过空气过滤器进入第一级压缩,在压缩腔与少量润滑油混合,同时将混合气体压缩到级间压力。

压缩后得气体进入冷却通道,与大量油雾接触,从而大大降低了温度。

降温后得压缩气体进入第二级转子,进行二次压缩,被压缩到最终排气压力。

最后通过排气法兰排出压缩机,完成整个压缩过程。

3低压缩比与额定输出压力8bar得单级压缩螺杆式空气压缩机相比较,两级螺杆式空气压缩机得“压缩比”降低,低于前者得40%。

压缩比降低会带来下述优势:压缩比低,回流泄露量大大降低,螺杆主机得输出流量得到提高。

压缩比低,则压缩过程中产生得压缩热减少,压缩腔内温升低,这样可提升压缩空气得体积效率。

压缩比低,则转子所产生得轴向力及径向力大大降低,这样大大降低转子轴承所承受得轴向力及径向力,极大地提高了转子轴承及转子得使用寿命及可靠性。

4超大面积得后部冷却系统:超大面积得高质量油冷却器与后部冷却器,采用优质风扇其设计符合空气流动原理,散热效果佳。

大面积得高质量油冷却器使系统温度较低,可延长润滑油、过滤器及密封件得使用寿命。

采用独特得低温差设计,配合高温及高湿得环境为设计前提,更适合国内环境使用。

水泵节能工艺的优劣对比

水泵节能工艺的优劣对比第一篇:水泵节能工艺的优劣对比节能减排已经成中国经济发展规划纲要的主要内容,尤其对电力、钢铁、有色、石油化工、水处理等工业领域高耗能企业提出了更加严格的减排目标。

水泵作为工业核心流体输送设备,占据着耗能的主要部分,已经成为节能工作首要需解决的问题。

传统的节能方式主要有变频与改变构造,长期的发展以经没有更大的提升空间陷入瓶颈状态。

传统水泵节能工艺主要为三种:1.改变泵体构造,即抛去旧泵重新购买新型泵比如电磁泵等,由于技术有改进,水泵效率确实可以得到提高,只是因此产生的设备浪费与高昂的金钱成本往往太高,使很多企业难以承受。

对电机进行变频改造,即添加一变频器,但这种情况不能一概而论,必须在水泵运行在大马拉小车的情况下才能见效,否则效果会恰如其反造成出水量与扬程的下降改变流体效率,水泵的生产工艺千差万别,除材质的区别外,粗糙程度也大大影响泵体效率,长时间运行难以避免气蚀与污垢的产生,在泵体内部产生具大的阻力损失,这部分利用高分子超滑涂层可大大体现在流量与扬程的提高,用电量的下降,出色的效果可节能20%。

2. 3.高分子超滑金属涂层是由美国高分子公司出品的一种饮用水的涂层系统(泵节能改造),可提高流体设备效率,并保护设备防止化学腐蚀。

该(泵节能改造)材料经检验达到美国国家卫生组织(ANS/NSF61)标准并符合英国供水规定第25款中的饮用水标准。

1999年11月,国家城市供水水质检测网武汉检测站也对送检的超滑涂层(泵节能改造)浸泡液出具了符合国家饮用水卫生标准的检测报告(990111——1),所以高分子超滑涂层(泵节能改造)材料可广泛用于城市给水系统。

高分子超滑涂层(泵节能改造)材料是由基本原料和加固原料两种组分组成的高分子抗磨材料。

高分子超滑涂层(泵节能改造)材料具有表面光滑、粗糙度小的特性,表1为超滑涂层(泵节能改造)材料与其它不同材料表面粗糙的对比数据。

从表1可以看出,超滑涂层(泵节能改造)材料的表面粗糙度要比其它几种材料小一个或几个数量级,所以可在流体设备内产生光滑的表面,减少涡流的产生。

地源热泵与水冷螺杆+燃气锅炉运行费用比较

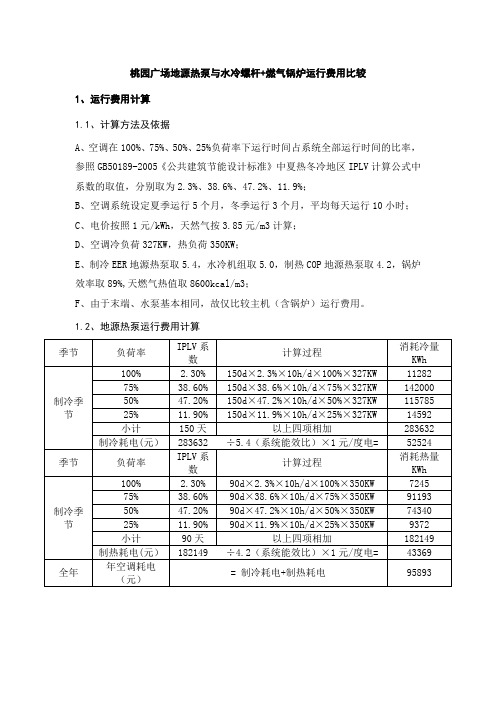

桃园广场地源热泵与水冷螺杆+燃气锅炉运行费用比较

1、运行费用计算

1.1、计算方法及依据

A、空调在100%、75%、50%、25%负荷率下运行时间占系统全部运行时间的比率,参照GB50189-2005《公共建筑节能设计标准》中夏热冬冷地区IPLV计算公式中系数的取值,分别取为2.3%、38.6%、47.2%、11.9%;

B、空调系统设定夏季运行5个月,冬季运行3个月,平均每天运行10小时;

C、电价按照1元/kWh,天然气按3.85元/m3计算;

D、空调冷负荷327KW,热负荷350KW;

E、制冷EER地源热泵取5.4,水冷机组取5.0,制热COP地源热泵取4.2,锅炉效率取89%,天燃气热值取8600kcal/m3;

F、由于末端、水泵基本相同,故仅比较主机(含锅炉)运行费用。

1.2、地源热泵运行费用计算

1.3、水冷机组+燃气锅炉运行费用计算

1.4两种空调系统运行费用对照表

2.环境效益分析

本工程采用的地源热泵系统可替代常规空调的冷却塔及锅炉,可避免夏季冷却塔的噪音污染及冷却水的蒸发及飞溅损失,并可避免军团菌等疾病;冬季地源热泵系统避免了锅炉燃烧产生的大气污染。

地埋管地源热泵系统是封闭式系统,仅与土壤进行热交换,其间并没有与地下水存在质的接触,不会对地下水造成污染。

美国环境保护署(EPA)评估:每安装90kW 地源热泵空调相当于:减少12辆汽车的温室气体排放;种植6000平方米的树;本工程相当于减少46辆汽

车的温室气体排放;种植242463平方米的树。

土壤源热泵工程实施后,本工程节能减排效果如下表:

千克碳粉尘、0.997千克二氧化碳、0.03千克二氧化硫、0.015千克氮氧化物。

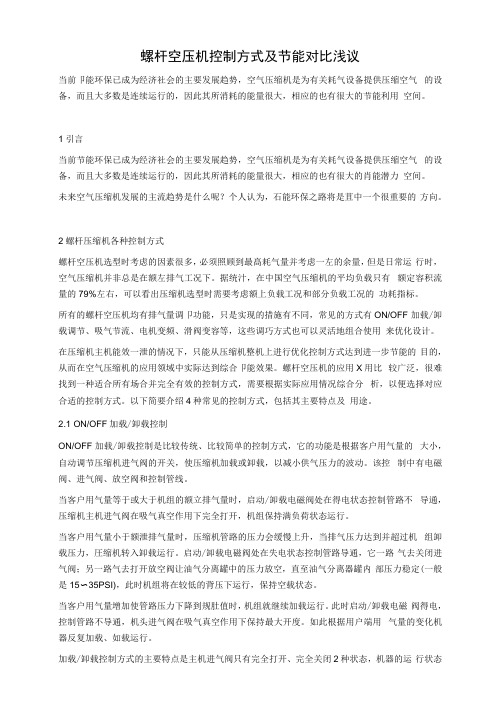

螺杆空压机控制方式及节能对比浅议

螺杆空压机控制方式及节能对比浅议当前卩能环保已成为经济社会的主要发展趋势,空气压缩机是为有关耗气设备提供压缩空气的设备,而且大多数是连续运行的,因此其所消耗的能量很大,相应的也有很大的节能利用空间。

1引言当前节能环保已成为经济社会的主要发展趋势,空气压缩机是为有关耗气设备提供压缩空气的设备,而且大多数是连续运行的,因此其所消耗的能量很大,相应的也有很大的肖能潜力空间。

未来空气压缩机发展的主流趋势是什么呢?个人认为,石能环保之路将是苴中一个很重要的方向。

2螺杆压缩机各种控制方式螺杆空压机选型时考虑的因素很多,必须照顾到最髙耗气量并考虑一左的余量,但是日常运行时,空气压缩机并非总是在额左排气工况下。

据统汁,在中国空气压缩机的平均负载只有额定容积流量的79%左右,可以看出压缩机选型时需要考虑额上负载工况和部分负载工况的功耗指标。

所有的螺杆空压机均有排气量调卩功能,只是实现的措施有不同,常见的方式有ON/OFF 加载/卸载调节、吸气节流、电机变频、滑阀变容等,这些调巧方式也可以灵活地组合使用来优化设计。

在压缩机主机能效一泄的情况下,只能从压缩机整机上进行优化控制方式达到进一步节能的目的,从而在空气压缩机的应用领域中实际达到综合卩能效果。

螺杆空压机的应用X用比较广泛,很难找到一种适合所有场合并完全有效的控制方式,需要根据实际应用情况综合分析,以便选择对应合适的控制方式。

以下简要介绍4种常见的控制方式,包括其主要特点及用途。

2.1 ON/OFF加载/卸载控制ON/OFF加载/卸载控制是比较传统、比较简单的控制方式,它的功能是根据客户用气量的大小,自动调节压缩机进气阀的开关,使压缩机加载或卸载,以减小供气压力的波动。

该控制中有电磁阀、进气阀、放空阀和控制管线。

当客户用气量等于或大于机组的额立排气量时,启动/卸载电磁阀处在得电状态控制管路不导通,压缩机主机进气阀在吸气真空作用下完全打开,机组保持满负荷状态运行。

螺杆泵现场管理及应用效果分析

螺杆泵现场管理及应用效果分析摘要:随着油田的深入发展,含水的不断升高,机械采油所投入的成本及其能耗越来越大。

本着少投入、多产出的原则,设备低投入,运行低能耗的采油方式成为我们追求的目标。

地面驱动式单螺杆泵是一种机械传动的有杆抽油设备,它有着结构简单,易于管理维护,成本低,可靠性高等优点。

在这种形式下,地面驱动式单螺杆泵得以在大庆油田推广应用,我队拉 7-113 井今年五月份作业,由电泵井转为螺杆泵井投入生产,并取得了较好的效果。

主题词:螺杆泵采油管理一、概述地面驱动式单螺杆泵是一种容积泵。

螺杆泵采油是正在发展的新技术,利用它采油具有很多优势,主要有:地面设备结构简单,体积小,设备造价低廉,可大幅度节省一次性投资 ( 造价比电动潜油泵、游梁抽油机低);井场占地面积小,便于管理;泵效高,耗能少;对粘度大、含砂、含气高的油井有较强的适应能力。

二、地面驱动式螺杆泵工作原理电机 (380 伏 ) 通电后旋转,通过皮带轮和减速箱内齿轮实现二级减速后,带动与光杆连接的方卡旋转,使抽油杆柱顺时针方向 ( 从上向下看 ) 转动,从而带动井下单螺杆泵的转子旋转,实现抽汲液的目的。

井下单螺杆泵在工作时,沿着泵的全长,在定子衬套双螺旋面与转子单螺旋面间会形成多个密封腔室,随着转子的转动,在吸入端形成的密封腔室将向排出端推移,最后在排出端消失,由与密封腔室的不断形成,推移和消失,使油液在吸入端压差的作用下吸入,由吸入端推挤到排出端,压力不断升高,流量非常均匀。

三、螺杆泵的现场应用效果检查各零部件是否安装就位和可靠;检查方卡及法兰盘根栓的紧固情况等;检查电机工作旋转是否正确,严禁反向旋转;( 从上向下:光杆的正确旋向为顺时针,抽油杆处于上扣状态。

)检查减速箱中的齿轮油是否到位:从箱体油标处可以看清齿轮的多少,油位1/2-2/3 处为宜;检查盘根是否填满并压紧;检查三角带张紧力为合适;检查井口流程和闸门是否开启;设置过载保护电流 ( 一般正常运行电流的 1.2 倍设置 )。

新型直驱式螺杆泵的应用及节能分析

臣 l 圈 墨矗噩

对 比表

B —2 一 5 螺 l 2 J 6 l3.9l9 l 3 2 04 l O5 l 2 34 P3l 0 26 56 7 5 1 5l . 9 5 B —2 一 5 螺 l 2 I226l7.7l 47 1 1 t4 l 07 l 2 30 PSl 9 8 . 42 2I 81 l L 3 3 9 4

。

ห้องสมุดไป่ตู้

表2 传统螺杆泵与新型直驱螺杆泵井生产能耗

。

,

、

,

由以上表 可以看 出,新 型直驱式螺杆泵井 平均吨液 耗电量 比传统螺杆 泵井低2 2 k / . 6 Wh 反 转速度越快,持续时间 越长, 直到油套压差 1 新型直驱式螺杆泵与传统机械式螺杆泵 相 t ,系 统 效 率 提 高 1 5 2. %,说 明直 驱 螺 杆 泵 恢 复平衡为止 。螺杆泵 的反转不仅 会使杆柱脱 比是 高效节能 的 传统 机械式螺杆 泵为三相 感 井 能耗 相 对 干传 统螺 杆 泵井 相 比 ,能耗 有所 扣、光杆 甩弯,地面驱 动装置零部 件损坏 ,而 应 电机螺杆 泵驱动 系统 其结 构简单 、价 格低 降 低 ,系统 效率 有 所提 高 。新 型直 驱 式螺 杆 且 会危及设 备的 安全 ,还 会危及现场 维护操 作 廉 最大的缺 点是 不节能 ,主要体现在 : 泵 井平 均 百 米吨 液耗 电量 比传 统螺 杆 泵井 低 人 员的安全,成为生产事故的隐患 。 () 1电机本 身效率低 单井耗能大 。输 出功 0 3 k / O mt .2 wh lO ,节能效果达 ̄ 3 %。所以新 12 J ( )高速异 步 电机 、皮 带 、减速 器机械 率一 定时 需要 的输入 功率就高 ,耗能就大 。 型直 驱式螺杆 泵比常规螺杆 泵相比 ,节能性能 3 噪 声较大 ,安全 系数低 ,需 要经常检 查皮带的 几千瓦的感应 电机效率一般在0 7 左右,而直流 更为突出,效果十分显著。 松 紧情 况 ,减速 箱的振动情 况及是 否有异常声 电机和交流永磁同步 电机效率可达0 80. 9。 4 结束语 响 ,维护工作量大 ( ) 率 因 数 低 ,线 路损 耗 大 ,这 是 交 2功 新式 直驱武螺杆 泵驱动 系统在实现 可靠停 ()电机 本身效率低 ,功率 因数低 ,线路 流 电机 的 固有 缺 点 由于感 应 电机 功 率 因数 机 ,防止 倒转 ,有效 降低盘根渗漏 油 ,增加采 4 损耗大,单井耗能大。 cs o ̄<l 输 出同样 负载有功功率时 ,无功功率 油工作时 间 ,提高开 井时率 ,降低 工人劳动强 2 、新型直驱式螺杆泵的优势 也很大 导致线路 损耗增大 。而直流永 磁同步 度 ,以 及减少噪声污 染等方面均 显著优势 。通 新型直驱 式螺杆泵在原 理改进上 ,去 掉 了 电机的功率 因数cs 0 l 无功功率很小。 过实际节 能分析 可以看出新 型直 驱式螺杆泵 比 皮带传动 的机械部分 ,采用立 式空 , AEA C  ̄ . () 3机械减速器部分有 损耗 感应电机本身 常规螺杆 泵相比 ,系统 效率提高 1 .% ,节能 25 接驱动螺 杆泵光杆 ,电机改进 成无刷直流 永磁 转速较 高 对于螺 杆泵需要 低转速 、大 力矩驱 性能更 为突出 ,节能 效果达到3 % ,在实现增 2 电动机 ,由专用无刷直 流控制 器进行控制 ,系 动时 只能加装 机械 或皮带 减速器 。一 般机械 产降耗 ,节约生 产成本 ,提 高经济效益方面具 统结构简单 、效率高。 减速器的效率在0 8 9 。 5 0. 5 有 良好的推 广应用前景。 ()较高的 启动转矩和过载能 力。 1 按 照以上分 析 ,传统机械式 螺杆泵异 步电 新型直驱式螺杆泵的过载能力是3 0 0 %额定 机效率按 7 % 皮带效率9 %,齿轮减速按9 % 5 2 2 转矩 、1 分钟 ,能够满足螺杆泵的起动要求 。选 计 算 传 统机 械 式 螺杆 泵 驱动 系 统 效率 仅 为 型时 不必过多考 虑启动的要 求 ,防止 了大马拉 6 5 (5 9%× 2 ) 3 % 7%× 2 9% 。使用的异步电机都大 小车的浪费现象 。 于 1k ,螺杆泵输 入功率一般在6 W ,无功为 5W k ( )软 刹车 技术 实现可 靠停 机 ,防止 倒 lk a 属于大马拉小车的性质。 2 OV r 转 ,可有效避免 抽油杆 脱扣及机械 损坏甚至人 直 驱 式 螺 杆 泵 驱 动 系 统 , 转 子 为 永 磁 身伤害事故。 式 单 用C s :l o中 控制 方式 ,几 乎 无励 磁 损 参考文献 : 张军峰,17一 91,助理 工程师,主要从事油气 田 软刹 车技术属于 抑制型控制方 式 ,在控制 耗 额 定效 率可达 9 %,在 l 3 1 / 负载率 时效 率 开发方面 的研 究。

螺杆泵井扭矩优化的节能效果评价

张增伟:螺杆泵井扭矩优化的节能效果评价第13卷第7期(2023-07)采油用螺杆泵是由地面动力驱动抽油杆带动其转子在定子内旋转从而将原油从井下举升到地面的抽油设备,杆柱在自转和公转过程中承受扭矩,克服扭矩做功是螺杆泵主要的运行能耗[1-3]。

根据地面驱动螺杆泵的抽油原理,考虑泵进、出口压差的影响因素,建立扭矩数学模型,分析主控因素,优化运行参数,从而降低扭矩,达到节能降耗的效果。

1扭矩计算模型的建立1.1直井扭矩模型1)有功扭矩。

有功扭矩也称泵压差扭矩,其大小与泵的排量和进、出口压差有关。

螺杆泵井在生产过程中,井筒中有一定高度的动液面,因此在螺杆泵的吸入口和排出口两端的液体存在压差,这螺杆泵井扭矩优化的节能效果评价张增伟(大庆油田有限责任公司第四采油厂)摘要:螺杆泵井的运行能耗取决于抽油杆柱克服扭矩做功的多少,为降低螺杆泵井能耗水平,开展了螺杆泵井扭矩优化研究。

根据螺杆泵抽汲原理,建立了扭矩计算模型,应用计算模型对178口螺杆泵井的扭矩进行计算,与现场进行对比,相对误差为5.3%,计算较为准确。

扭矩由有功扭矩、杆液摩擦扭矩、过盈扭矩组成,其中,有功扭矩是最主要的组成部分,占总扭矩的80%以上,有功扭矩随泵型和动液面的增大而增大,通过合理调控有功扭矩的影响因素,可有效降低扭矩,减少螺杆泵井能耗。

现场对5口井进行试验,调整运行参数后,平均扭矩下降159N·m,吨液耗能下降0.4kWh,节能率6.2%。

关键词:螺杆泵;扭矩计算;有功扭矩;载荷;节能DOI :10.3969/j.issn.2095-1493.2023.07.004Evaluation of energy conservation effect of torque optimization for screw pump well ZHANG ZengweiNo.4Oil Production Plant of Daqing Oilfield Co .,Ltd .Abstract:The operation energy consumption of screw pump well depends on the amount of work done by the pumping rod string to overcome the torque.In order to reduce the energy consumption level of screw pump well,the research on the torque optimization of screw pump well is carried out .According to the swabber principle of screw pump,the torque calculation model is established.The torque of 178screw pump wells is calculated by using the calculation model.Compared with the field,the relative error is 5.3%,making the calculation more accurate.The torque is composed of ac-tive torque,rod-hydraulic friction torque and interference torque,among which the active torque is the most important component,accounting for more than 80%of the total torque.The active torque will be increased when pump type and dynamic liquid level increase.By controlling the factors influ-encing the active torque,the torque can be effectively reduced and the energy consumption of screw pump well can be reduced.After adjusting the operating parameters,five wells have been tested on site.The average torque is reduced by 159N·m,and the energy consumption of tons of liquid is reduced by 0.4kWh,saving energy by 6.2%.Keywords:screw pump;torque calculation;active torque;load;energy conservation 作者简介:张增伟,工程师,2002年毕业于大庆石油学院(石油工程专业),从事采油工程技术管理工作,138****0930,***************************.cn,黑龙江省大庆市红岗区第四采油厂工艺研究所,163511。

凸轮泵与单螺杆泵的应用以及综合成本比较

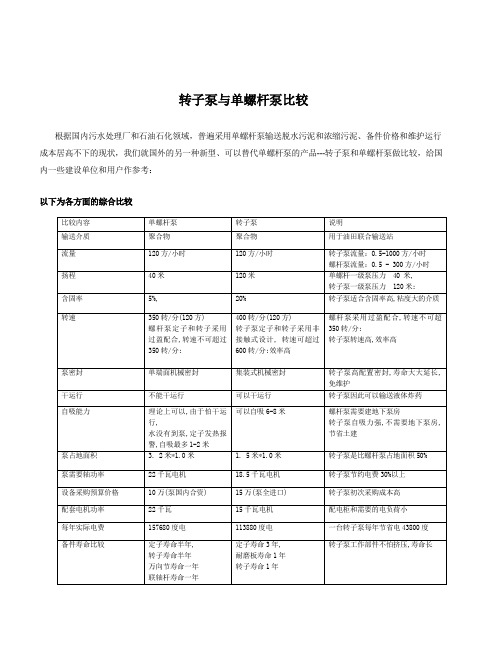

转子泵与单螺杆泵比较

根据国内污水处理厂和石油石化领域,普遍采用单螺杆泵输送脱水污泥和浓缩污泥、备件价格和维护运行成本居高不下的现状,我们就国外的另一种新型、可以替代单螺杆泵的产品---转子泵和单螺杆泵做比较,给国内一些建设单位和用户作参考:

以下为各方面的综合比较

结论:

1.无论从性能或运行维护角度考虑, 转子泵作为新一代输送泵,具有很强的技术优势;

2.采购和二年运行费用上比较,转子泵比螺杆泵不仅运行费用低, 而且大大节约能耗, 符合国家节能减排的政策;

3.转子泵运行和管理上省心省力, 维护简单,安全可靠;

4.转子泵安装面积节省一半, 节约泵房建设面积,降低土建成本;

5.转子泵在需要自吸能力的工况下,无需建地下泵房, 大大节约总投资。

Page 2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

某区螺杆泵应用节能效果与费用投入对比分析

【摘要】本文通过螺杆泵井与抽油机井的对比,从理论原因分析入手,得出螺杆泵井的节能优势;及螺杆泵优化设计软件在机采井节能方面的应用,对比分析了节电效果和经济效益评价。

【关键词】改螺杆泵普驱螺杆泵直驱螺杆泵优化设计参数优化节能

1 三种举升方式的能耗及效益评价

为准确评价三种举升方式,我们从能耗状况、一次性投入费用两个方面进行分析。

1.1 小排量举升方式的能耗及经济效益对比

小排量举升方式我们界定为满足产液量低于60t/d的井,主要是对比10型机带φ70mm抽油泵、500普通螺杆泵和500直驱螺杆泵。

从能耗对比来看,10型机对比165口井,平均单井日耗电270kwh,平均百米吨液耗电1.01kwh.100 m/t,系统效率22.25%;500型普通螺杆泵对比26口井,平均单井日耗电210kwh,平均百米吨液耗电0.83kwh.100m/ t,系统效率32.71%,与10型机相比,绝对节电率达到22.22%,相对节电率17.82%;500型直驱螺杆泵对比2口井,平均单井日耗电38kwh,平均百米吨液耗电0.67kwh.100 m/t,系统效率40.43%,绝对节电率达到85.93%,相对节电率33.66%。

从能耗上看,500直驱螺杆泵节能效果最好,其次是500普通螺杆泵。

从一次性投入来看,10型抽油机投入最大,为29.46万元,500型普通螺杆泵最低,为18.39万元,500直驱螺杆泵因为地面设备

费用高,一次性投资略高于普通螺杆泵。

从年均综合费用对比来看,10型抽油机与500普通螺杆泵费用相当,500直驱螺杆泵因为节能效果显著,年均消耗费用最低,比同类型螺杆泵降低27.44%。

所以在小排量举升方式的选择上,首选500直驱螺杆泵,但是螺杆泵相对于抽油机井好管理,优先选择。

1.2 中排量举升方式的能耗及经济效益对比

中排量举升方式我们界定为满足产液量在60-120t/d范围的井,主要是对比14型机带φ83mm抽油泵、800普通螺杆泵和100方电泵。

从能耗对比来看,100方电泵对比10口井,平均单井日耗电

538kwh,平均百米吨液耗电1.15wh.100t/d;14型机对比40口井,平均单井日耗电417kwh,平均百米吨液耗电1.06kwh.100m/t,与电泵相比,绝对节电率达到22.49%,相对节电率7.83%;800型普通螺杆泵对比30口井,平均单井日耗电302kwh,平均百米吨液耗电0.94kwh.100m/ t,绝对节电率达到43.87%,相对节电率18.26%。

因此,800普通螺杆泵节能效果最好,其次是14型抽油机。

从年均消耗费用来看,100方电泵投入最大,为18.71万元,800型普通螺杆泵最低,为13.93万元。

所以在中排量举升方式的选择上,首选800普通螺杆泵,其次选择14型机和100方电泵。

1.3 大排量螺杆泵

大排量举升方式我们界定为满足产液量在120-150t/d范围的井,

主要是对比1200普通螺杆泵、600tp900法国螺杆泵和150方电泵。

从能耗对比来看,150方电泵对比10口井,平均单井日耗电

723kwh,平均百米吨液耗电1.31kwh.100m/t;1200型普通螺杆泵对比10口井,平均单井日耗电418kwh,平均百米吨液耗电

0.79kwh.100m/t,与电泵相比,绝对节电率达到42.19%,相对节电率39.69%;法国螺杆泵对比2口井,平均单井日耗电552kwh,平均百米吨液耗电0.46wh.100m/t,绝对节电率达到23.65%,相对节电率64.89%。

因此,150电泵能耗最高。

法国螺杆泵节能效果最好。

从一次性投入来看,法国螺杆泵投入最大,为38.97万元,150方电泵其次,为30.69万元,1200型普通螺杆泵最低,为22.73万元。

从年均综合费用对比来看,法国600tp900螺杆泵和150电泵费用相当,1200普通螺杆泵年均消耗费用最低,从年均费用上看也符合这一规律。

所以在大排量举升方式的选择上,首选1200普通螺杆泵。

而法国螺杆泵虽然节电效果明显,检泵周期长,但投入高,因此,可以优先1200普通螺杆泵考虑。

2 2011年改螺杆泵的措施工作量与节能效果

2011年该区共实施抽油机转螺杆泵37口井。

2.1 抽转螺

针对能耗高、机型老化、故障率高及家属区的抽油机井,进行了转螺杆泵井生产,转螺应用37口井,转螺后,装机功率降低14.7kw,产液增加16t/d,动液面上升187m,系统效率提高3.74%,消耗功

率下降2.29kw,百米吨液耗电降低0.1kwh.100/ t。

平均单井日节电55kwh,绝对节电率16.98%,相对节电率10.13%。

37口井年可节电72.28×104kwh。

2.2 直驱式螺杆泵地面驱动系统

直驱式螺杆泵驱动系统采用专用电机,电机结构为空心轴,系统配有专用控制器,像变频器一样进行转速控制。

它简化原机械式螺杆泵地面上的驱动部分,无需减速箱和皮带传动装置,杜绝了皮带轮飞出伤人不安全隐患,同时减少了皮带和减速器的机械噪声(适用于居民区内的油井),减少了地面驱动生产维护费用,减轻了采油工人的操作管理劳动强度,同时由于消除了皮带和减速器功率损耗,节约电力,提高螺杆泵系统效率。

3 结论及认识

(1)从小排量举升方式能耗对比来看,500直驱螺杆泵节能效果最好,其次是500普通螺杆泵,能耗最高的是10型抽油机。

(2)从中排量举升方式能耗对比来看,800普通螺杆泵节能效果最好,相对于抽油机绝对节电率43.87%,相对于电泵相对节电率18.26%。

其次是100电泵和14型抽油机。

(3)从大排量举升方式能耗对比来看,150电泵能耗最高。

法国螺杆泵节能效果最好,其次是1200普通螺杆泵。

从一次性投入来看,法国螺杆泵投入最大,150方电泵其次,1200型普通螺杆泵最低。

从年均综合费用对比来看,法国600tp900螺杆泵和150电泵费用相当,1200普通螺杆泵年均消耗费用最低。

所以在大排量举升

方式的选择上,首选1200普通螺杆泵。

(4)螺杆泵优化设计软件以螺杆泵产量和泵效作为优化目标,优化螺杆泵采油系统工作参数。

在抽改螺、电改螺工艺施工设计过程中,可以进一步提高螺杆泵井的系统效率。

从现场应用情况来看,措施井平均单井提高系统效率3.6%,日节电25kwh,有较好的节能降耗效果。

参考文献

[1] 韩国有.采油螺杆泵举升性能检测技术[m].哈尔滨:哈尔滨工程大学出版社,2011

[2] 吉效科.油田设备螺杆泵管理[m].北京:中国石化出版社,2010。