产3.5亿粒胶囊生产车间工艺设计

2019年年产5亿粒胶囊剂生产车间工艺设计

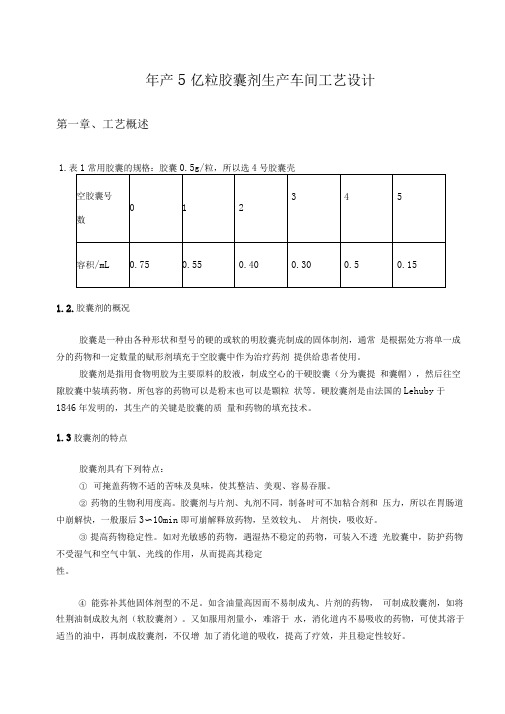

年产5亿粒胶囊剂生产车间工艺设计第一章、工艺概述1.表1常用胶囊的规格:胶囊0.5g/粒,所以选4号胶囊壳1.2.胶囊剂的概况胶囊是一种由各种形状和型号的硬的或软的明胶囊壳制成的固体制剂,通常是根据处方将单一成分的药物和一定数量的赋形剂填充于空胶囊中作为治疗药剂提供给患者使用。

胶囊剂是指用食物明胶为主要原料的胶液,制成空心的干硬胶囊(分为囊提和囊帽),然后往空隙胶囊中装填药物。

所包容的药物可以是粉末也可以是颗粒状等。

硬胶囊剂是由法国的Lehuby于1846年发明的,其生产的关键是胶囊的质量和药物的填充技术。

1.3胶囊剂的特点胶囊剂具有下列特点:①可掩盖药物不适的苦味及臭味,使其整洁、美观、容易吞服。

②药物的生物利用度高。

胶囊剂与片剂、丸剂不同,制备时可不加粘合剂和压力,所以在胃肠道中崩解快,一般服后3〜10min即可崩解释放药物,呈效较丸、片剂快,吸收好。

③提高药物稳定性。

如对光敏感的药物,遇湿热不稳定的药物,可装入不透光胶囊中,防护药物不受湿气和空气中氧、光线的作用,从而提高其稳定性。

④能弥补其他固体剂型的不足。

如含油量高因而不易制成丸、片剂的药物,可制成胶囊剂,如将牡荆油制成胶丸剂(软胶囊剂)。

又如服用剂量小,难溶于水,消化道内不易吸收的药物,可使其溶于适当的油中,再制成胶囊剂,不仅增加了消化道的吸收,提高了疗效,并且稳定性较好。

⑤可定时定位释放药物。

如将药物先制成颗粒,然后用不同释放速度的包衣材料进行包衣,按所需比例混合均匀,装入空胶囊中即可达到延效的目的。

若需在肠道中显效者,可制成肠溶性胶囊。

也可制成直肠用胶囊供直肠给药。

1.4制剂GMP 车间的基本要求GM阵间的基本要求是:实现空气净化、人员净化、物料进出净化、设备运行的清洁,车间内的配备内容包括生产、动力、维修、管理、生活福利、空调净化、除尘等。

1.5工艺设计流程设计与车间布置并列为决定车间质量的关键设计之一,它决定车间技术是否先进,经济上是否合理,所生产的产品的质量保证措施是否可靠。

格式模板

格式模板

年产3.5亿粒胶囊生产车间工艺设计

专业: 班级: 学号: 姓名:

中文摘要:

关键词:

英文摘要:

Key word:

目录

第一章工艺概述

1.1胶囊剂概述

1.2设计目的

(1)

(2)

1.3设计原则

1.4设计要求

1.5设计依据

第二章工艺流程及净化区域划分

2.1 产品类型及生产规模

2.2包装形式

2.3生产工艺

第三章物料衡算

第四章工艺设备选型说明

4.1生产设备选型说明

4.2选型原则

4.3设备的主要参数选择

4.4设备的可靠性和维修性

4.5制药企业设备选型

4.6设备选择

第五章工艺设备一览表

第六章车间工艺平面布置说明

6.1 在厂区中的位置

6.2正确处理工艺布局中人流物流关系

6.3 生产线的安排

6.4 备料室的设置

6.5中间站的安排

6.6硬胶囊剂车间产尘、散热、散湿、臭味的处理

6.7容器具的清洗

6.8参观走廊的设置

6.9洁净工作服的处理

6.10 安全门的设置

6.11其他设计说明

第七章车间技术要求

结束语

主要参考书

格式要求:正文五号宋体,行间距1.5倍,段首缩进2字符,一级标题4号宋体加粗,二级标题小四号宋体加粗,一级标题段前后间距1行,二级标题段前后间距0.5行,文中图表头及备注用小5号黑体,表格统一用三线表。

页眉用湖北民族学院制药工程课程设计,页脚标注页码。

参考书:

[1] 陈敏恒, 丛德滋, 方图南等. 化工原理[M]. 北京. 化工工业出版社, 2004年.。

制药工程年产3亿粒胶囊生产车间工艺设计

制药工程课程设计设计题目:年产3亿粒胶囊生产车间工艺设计院(系):化工与能源学院专业班级:制药工程一班指导教师:胡国勤、常春、徐敏强、刘冰姓名:贾银芳20100370106李白杨20100370107李大鹏20100370108李亚苹20100370109李迎新20100370110设计时间:2013.9.26 ---2013.10.25年产3亿粒速克胶囊生产车间工艺设计摘要:本设计遵照课程设计和GMP有关药厂设计的有关规定,选取速克胶囊为主要产品,完成了年产3亿粒胶囊生产车间工艺设计。

本设计主要内容包括:制备方法、工艺流程、物料衡算、设备选型、厂房布局,工艺管道流程设计以及“三废”的处理。

在本设计中采用的仍是传统的制备方法,其主要包括制粒、干燥、整粒、灌装、抛光等工序。

物料衡算根据设计任务年产量逆推,分别计算了每年、每天、每批以及每小时的任务量及相应待处理物料质量。

设备选型则主要是根据物料衡算所计算的各步骤生产能力要求,且满足设计中的选择的各项技术要求,选择的各个设备的型号。

在车间平面布置上,遵循了人流、物流相互分开,避免交叉污染的原则,同时兼顾方便生产,完成了车间布局设计。

工艺管道流程图根据工艺流程图的要求,以工艺介质为主线,考虑满足正常生产操作、开停工,安全、环境保护和事故处理的要求,并考虑维修需要和操作灵活的原则进行设计的。

在“三废”的处理上面本设计主要突出了环保、节能、经济的特点,在本设计中提供了运用生物处理的解决方案。

通过上述思路完成了本次设计,该设计的完成极大地提高了我们综合运用各种知识的能力,极大地丰富了对胶囊剂车间的相关认识。

关键词:速克感冒胶囊车间工艺设计胶囊剂目录1.前言 (4)1.1设计任务书 (5)1.2 研究背景和意义 (6)2. 工艺流程设计 (7)2.1 生产工艺流程示意图 (8)3.物料衡算 (10)3.1 药物颗粒质量计算 (10)3.2 包装材料计算 (14)4. 设备的选型 (15)4.1 粉碎设备 (15)4.2 筛分设备 (16)4.3 制粒设备 (17)4.4 干燥设备 (18)4.5 整粒设备 (18)4.6 胶囊填充设备 (19)4.7 抛光机 (20)4.8 包装机 (21)4.9工艺主要设备一览表 (21)5.设备详述 (22)5.1WFJ-15微粉碎机 (22)5.2 ZS-365型振荡筛 (24)5.3 SL-50型高效湿法制粒器 (27)5.4 XF50型卧式沸腾干燥器 (28)5.5 NJP-3500全自动胶囊填充机 (29)6. 厂房布局 (31)6.1 车间布置的主要依据和要求 (31)6.2车间布置平面图 (32)6.3车间产尘的处理 (32)6.4车间排热、排湿及臭味的处理 (33)6.5参观走廊的设置 (33)6.6 安全门的设置 (33)7. 洁净区的设计 (34)7.1 车间净化措施 (34)8.“三废”处理及其综合利用 (37)8.1 废水的处理 (38)8.2 废气的处理 (39)8.3 废渣的处理和综合利用 (39)9. 结论 (40)10.参考文献 (41)1.前言1.1设计任务书:制药工程专业课程设计任务书(第二、八组)成员:专业___________ 班级___________ 姓名___________设计题目二:年产3亿粒胶囊生产车间工艺设计设计时间:指导老师:设计内容和要求:1、确定工艺流程及净化区域划分;2、每人详细叙述一个胶囊生产工艺设备的工作原理、结构组成及关于此设备国内外的现状、研究前沿。

胶囊生产车间工艺设计

胶囊生产车间工艺设计(总34页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--目录目录 ..................................................错误!未定义书签。

第1章胶囊剂工艺设计概述.................................错误!未定义书签。

项目概述...................................................... 错误!未定义书签。

设计依据...................................................... 错误!未定义书签。

设计内容...................................................... 错误!未定义书签。

设计指导思想和设计原则........................................ 错误!未定义书签。

第2章工艺流程及净化区域划分.............................错误!未定义书签。

生产方案、建设规模及包装方式................................... 错误!未定义书签。

生产方案.................................................... 错误!未定义书签。

生产制度.................................................... 错误!未定义书签。

生产规模.................................................... 错误!未定义书签。

胶囊剂的包装................................................ 错误!未定义书签。

年产5亿粒藿香正气胶囊车间工艺设计.doc

中北大学毕业设计开题报告学生姓名:郑良超学号:********** 学院、系:化工与环境学院专业:制药工程设计题目:年产5亿粒藿香正气胶囊车间工艺设计****:***2013年 3 月 23日毕业设计开题报告1.结合毕业设计情况,根据所查阅的文献资料,撰写2000字左右的文献综述:文献综述1.1概述1.1.1 性质千百年来,藿香正气方剂在治疗时疫吐泻、四季风寒和暑湿感冒等大众常见病发挥了重要作用。

它由广藿香、苏紫叶等十味药组成。

我们知道中医常说“芳香解表”、“芳香化湿”等药物用语,其中的芳香就是指中药里具有芳香气味的挥发性成分,此类成分在高温下极易挥发损失,因此中药汤剂煎法中有一些医嘱“后下”的药物,就是为了防止煎煮时间过长降低药效。

而藿香正气中挥发性的药物占60%,现代药理证明,这些挥发性成分具有明显的抗菌抗病毒作用。

因此选择剂型就必须考虑如何保存其中的挥发性成分才能确保药效。

藿香正气处方已制成的剂型有散剂、丸剂、片剂、硬胶囊制剂、软胶囊制剂、口服液和酊剂等。

为了确保挥发油的加入,又不含酒精,最佳剂型的选择即为软胶囊。

藿香正气软胶囊不含酒精,是在藿香正气水的基础上研制成功的第一个中成药复方软胶囊。

软胶囊剂型解决了必须依赖高浓度酒精保存挥发性的难题,将水溶性、脂溶性成分及挥发油用特殊乳化工艺均匀混合,有效保证产品的均一性,消除了苦味辣味,方便了酒精过敏者、司机、妇女、儿童及老年人服用。

藿香正气软胶囊含高浓缩成分。

软胶囊内药物经过多重提取和浓缩过程,其有效成分大大提高,每次2粒所含有效成分是一次量藿香正气水的1.5倍,藿香正气口服液的3倍。

而2粒藿香正气软胶囊体积比藿香正气水和藿香正气口服液小很多,更方便携带和服用。

藿香正气软胶囊易于吸收胶囊内容物成膏状,是以油包水形式存在,不需固态溶解和置换过程,药物很容易被小肠绒毛吸收。

藿香正气软胶囊口感好、疗效高,属全封闭式,使所含高浓度挥发油得以保存,不易挥发损失,保证药效。

【免费下载】年产25亿粒胶囊生产车间工艺设计

1.4 设计要求 1)生产设备要按工艺流程的顺序配置,在保证生产要求、安全及环境卫 生的前提下,尽量节省厂房面积与空间,减少各种管道的长度。 2)保证车间尽可能充分利用自然采光与通风条件,使各个工作地点有良 好的劳动条件。 3)保证车间内交通运输及管理方便。万一发生事故,人员能迅速安全地 疏散。 4)厂房结构要紧凑简单,并为生产发展及技术革新等创造有利条件。

5)相互联系的设备在保证正常运行、操作、维修、交通方便和安全条件 下,尽可能靠近。

6)设备与墙柱之间的间距,无人通过最小 500mm,有人通过最小 800mm。

7)设备的安装位置不应骑在建筑物的伸缩缝或沉降缝上。 8)发散有害物质、产生巨大噪音和高温的生产部分应同一般的生产部分 适当的隔开,以免互相干扰。 9)要统一安排车间所有操作平台、各种管路、地沟、地坑及巨大的或震 动大的设备基础,避免同厂房基础发生矛盾。 10)操作平台的宽度应大于 500mm,平台向上距梁底或楼板的距离应大 于 2000mm,平台下若走人或有设备需检修,平台底部净高不应小于 2000mm。 11)合理安排厂房的出入口,每个车间出入口不应少于 2 个,厂房大 门的宽度应比所需通过的设备宽度大 200mm 左右,比满载的运输工具宽度 要大 600~1000mm,总的宽度不应小于 2000~2500mm。 12)要考虑必要的锥料面积。 13)遵守国家的有关劳动卫生及防火安全等方面的各项规定, 《建筑 设计防火规范 》。 14)要考虑到厂房扩建的需要。 15)在满足生产工艺需要的同时,设备布置要尽量符合建筑结构标准化 要求, 18m 以下,采用 3m 的倍数, 18m 以上采用 6m 的倍数,多层厂房跨度 和柱距均以 6m 进位,高度应为 300mm 的倍数。 16)车间布置 符合制药车间 的要求。

推荐-年产5亿粒胶囊剂生产车间工艺设计 精品 精品

年产5亿粒胶囊剂生产车间工艺设计第一章、工艺概述1.表1常用胶囊的规格:胶囊0.5g/粒,所以选4号胶囊壳。

1.2.胶囊剂的概况胶囊是一种由各种形状和型号的硬的或软的明胶囊壳制成的固体制剂,通常是根据处方将单一成分的药物和一定数量的赋形剂填充于空胶囊中作为治疗药剂提供给患者使用。

胶囊剂是指用食物明胶为主要原料的胶液,制成空心的干硬胶囊(分为囊提和囊帽),然后往空隙胶囊中装填药物。

所包容的药物可以是粉末也可以是颗粒状等。

硬胶囊剂是由法国的Lehuby于1846年发明的,其生产的关键是胶囊的质量和药物的填充技术。

1.3胶囊剂的特点胶囊剂具有下列特点:①可掩盖药物不适的苦味及臭味,使其整洁、美观、容易吞服。

②药物的生物利用度高。

胶囊剂与片剂、丸剂不同,制备时可不加粘合剂和压力,所以在胃肠道中崩解快,一般服后3~10min即可崩解释放药物,呈效较丸、片剂快,吸收好。

③提高药物稳定性。

如对光敏感的药物,遇湿热不稳定的药物,可装入不透光胶囊中,防护药物不受湿气和空气中氧、光线的作用,从而提高其稳定性。

④能弥补其他固体剂型的不足。

如含油量高因而不易制成丸、片剂的药物,可制成胶囊剂,如将牡荆油制成胶丸剂(软胶囊剂)。

又如服用剂量小,难溶于水,消化道内不易吸收的药物,可使其溶于适当的油中,再制成胶囊剂,不仅增加了消化道的吸收,提高了疗效,并且稳定性较好。

⑤可定时定位释放药物。

如将药物先制成颗粒,然后用不同释放速度的包衣材料进行包衣,按所需比例混合均匀,装入空胶囊中即可达到延效的目的。

若需在肠道中显效者,可制成肠溶性胶囊。

也可制成直肠用胶囊供直肠给药。

1.4制剂GMP车间的基本要求GMP车间的基本要求是:实现空气净化、人员净化、物料进出净化、设备运行的清洁,车间内的配备内容包括生产、动力、维修、管理、生活福利、空调净化、除尘等。

1.5工艺设计流程设计与车间布置并列为决定车间质量的关键设计之一,它决定车间技术是否先进,经济上是否合理,所生产的产品的质量保证措施是否可靠。

年产亿粒胶囊剂生产车间工艺设计

药学院课程设计说明书课程名称:药物制剂生产设备及车间工艺设计题目:胶囊剂车间设计学生姓名:学号:班级:指导教师:2023 年 12 月一.车间设计概述 (2)二.设计任务 (2)三.生产制度 (2)四.生产工序 (3)五.物料衡算 (5)六.生产设备选型 (8)七.车间设计说明 (13)题目:年产2亿粒胶囊剂生产车间工艺设计一、车间设计概述1.胶囊制剂车间胶囊制剂车间重要从事的是胶囊剂的生产。

该车间规定有一定的洁净度,在规定的洁净环境下进行混合制粒、干燥和整粒总混,胶囊填充、抛光选囊和内包装等工段的操作。

按照生产流程进行合理布局,充足合理运用空间,同时减少各个工段之间的互相干扰。

2.设计目的一方面满足药品的工业化生产规定,按照生产工艺流程提供最佳布置。

另一方面要始终贯彻GMP原则。

3.设计依据GMP、《医药工业洁净厂房设计规范》和国家关于建筑、环保、能源等方面的规范。

4.设计原则在满足各项规范条件下,尽也许做到人、物流分开,不返流;选用先进生产工艺和设备;空调系统可以有效控制温湿度;二、设计任务1.生产规模:2亿粒,片重0.3g2.包装形式:胶囊剂,铝塑包装三、生产制度年工作日:按单班考虑,8h/天;年工作日250天。

四、生产工序工艺成熟、技术先进。

自动化、连续化、联动、密闭化生产。

固体制剂目前以单机生产为主1.粉碎、过筛:注意排尘除尘;2.配料:称量时产生粉尘;3.制粒:混合均匀,可改善物料流动性,减少粉尘飞扬。

流化法应注意防爆;4.干燥:排气通过除尘过滤;5.过筛、整粒与总混:过筛、整粒(加入润滑剂,增长流动性)后混合,必须有除尘装置;6.胶囊填充:注意颗粒扩散和除尘,局部负压;7.胶囊抛光:8.包装:铝塑包装排热、排风;9.清场:更换批号和、品种、规格时,对车间进行卫生清场和有关设备的拆洗灭菌4-1 胶囊制剂的车间工艺流程图五、物料衡算1. 计算是根据物质平衡原理。

2. 涉及产品的原辅料、中间产品、副产品、产品和包装材料等的计算。

年产2亿粒胶囊剂生产车间工艺设计

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载年产2亿粒胶囊剂生产车间工艺设计地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容药学院课程设计说明书课程名称:药物制剂生产设备及车间工艺设计题目:胶囊剂车间设计学生姓名:学号:班级:指导教师:2011 年 12 月一.车间设计概述 (2)二.设计任务 (2)三.生产制度 (2)四.生产工序 (3)五.物料衡算 (5)六.生产设备选型 (8)七.车间设计说明 (13)题目:年产2亿粒胶囊剂生产车间工艺设计一、车间设计概述1.胶囊制剂车间胶囊制剂车间主要从事的是胶囊剂的生产。

该车间要求有一定的洁净度,在规定的洁净环境下进行混合制粒、干燥和整粒总混,胶囊填充、抛光选囊和内包装等工段的操作。

按照生产流程进行合理布局,充分合理利用空间,同时减少各个工段之间的相互干扰。

2.设计目的首先满足药品的工业化生产要求,按照生产工艺流程提供最佳布置。

其次要始终贯彻GMP原则。

3.设计依据GMP、《医药工业洁净厂房设计规范》和国家关于建筑、环保、能源等方面的规范。

4.设计原则在满足各项规范条件下,尽可能做到人、物流分开,不返流;选用先进生产工艺和设备;空调系统可以有效控制温湿度;二、设计任务1.生产规模:2亿粒,片重0.3g2.包装形式:胶囊剂,铝塑包装三、生产制度年工作日:按单班考虑,8h/天;年工作日250天。

四、生产工序工艺成熟、技术先进。

自动化、连续化、联动、密闭化生产。

固体制剂目前以单机生产为主1.粉碎、过筛:注意排尘除尘;2.配料:称量时产生粉尘;3.制粒:混合均匀,可改善物料流动性,减少粉尘飞扬。

流化法应注意防爆;4.干燥:排气经过除尘过滤;5.过筛、整粒与总混:过筛、整粒(加入润滑剂,增加流动性)后混合,必须有除尘装置;6.胶囊填充:注意颗粒扩散和除尘,局部负压;7.胶囊抛光:8.包装:铝塑包装排热、排风;9.清场:更换批号和、品种、规格时,对车间进行卫生清场和有关设备的拆洗灭菌4-1 胶囊制剂的车间工艺流程图五、物料衡算1. 计算是根据物质平衡原理。

亿粒年阿莫西林硬胶囊车间工艺设计

亿粒年阿莫西林硬胶囊车间工艺设计引言亿粒年阿莫西林硬胶囊是一种常见的抗生素药品,广泛应用于治疗细菌感染。

为了确保药品的质量和安全性,合理的车间工艺设计显得尤为重要。

本文将介绍亿粒年阿莫西林硬胶囊车间工艺设计的关键内容,包括原料储存、加工流程、质检控制等方面。

原料储存亿粒年阿莫西林硬胶囊的生产过程中涉及多种原料,对原料的储存要求较高。

以下是原料储存的要点:•温度控制:阿莫西林原料应储存在恒温环境中,温度控制在15-25摄氏度之间。

•湿度控制:储存区域应保持相对湿度低于60%的干燥环境,以防止原料受潮损坏。

•光照控制:储存区域应避免阳光直射,防止光照引起的药品降解。

•分区管理:根据原料的不同特性,将不同的原料进行分区存放,确保交叉污染的风险最小化。

•记录管理:对原料的进出库、温度湿度监测等情况进行详细记录,以便追溯和管理。

加工流程亿粒年阿莫西林硬胶囊的生产过程包括原料准备、制粒、干燥、包装等环节,下面将详细介绍各个环节的工艺设计要点:原料准备•原料称量:根据配方要求,精确称量每一种原料,确保配方的准确性。

•混合均匀:将称量好的原料进行混合,使用高效搅拌设备确保原料的均匀性。

•破碎处理:对于有固体颗粒的原料,如颗粒状的阿莫西林,需要进行破碎处理,以确保粒度符合要求。

制粒•湿法制粒:将混合好的原料与粘合剂溶液混合后,通过制粒机进行湿法制粒,形成颗粒状的产品。

•干燥:将制粒后的产品进行干燥处理,去除多余的水分,以得到干燥的颗粒。

包装•填充:将干燥的颗粒倒入硬胶囊中,确保每个胶囊中的颗粒质量和数量一致。

•密封:对填充好颗粒的硬胶囊进行密封,防止药品受潮或污染。

质检控制质检在亿粒年阿莫西林硬胶囊的生产过程中扮演着重要的角色,以下是质检方面的主要内容:•原料质检:对所有进货的原料进行质检,包括外观、纯度、杂质等项目的检测。

•生产过程质检:在生产过程中对关键节点进行抽样检查,确保产品质量符合要求。

•成品质检:对已生产好的硬胶囊进行全面检测,确保产品的质量和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产3.5亿粒胶囊生产车间工艺设计专业:化工与制药班级:0412408 学号:041240836 姓名:吉波莫日牛摘要:硬胶囊剂系将一定量的药物加辅料制成均匀的粉末或颗粒,充填与空胶囊中,或将药物粉末直接填充与空胶囊中制成,是目前除片剂之外应用最为广泛的一种固体剂型。

装入胶壳的药物可分为粉末、颗粒、微丸、片剂及胶囊,甚至液体或半固体糊状物。

硬胶囊的生物利用度高,能够达到速释、缓释或控制释药等多种目的。

此外,胶囊生产工艺过程相对简单,且能够弥补其他固体剂型的不足。

由于胶壳具有掩味作用,因此能够有效地隔离药物的不良气味。

本设计为年产3.5亿粒胶囊车间生产工艺的设计。

在GMP的相关规定指导下,根据生产需要,进行物料衡算,完成工艺流程设计,厂房车间的设计,设备平面布置的设计,总平面布置设计,洁净级别设计,人物流走向设计。

关键词:工艺设计、胶囊剂、工艺流程、厂房车间设计Abstract:Hard capsule system refers to a certain amount of drug and excipients into uniform powder or granules, or directly filled the drug powder into empty capsules, is currently most widely used as a solid dosage forms in addition to tablets. The drug loaded into the plastic shell can be divided into powder, pellet, pellet, tablet and capsule, even liquid or semi solid paste. The bioavailability of hard capsule is high, and can reach many purposes such as rapid release, slow release or controlled release, etc. In addition, the capsule production process is relatively simple, and can make up for the lack of other solid dosage forms. Because the adhesive shell has the mask effect, it can effectively isolate the bad smell of the medicine. The design is the annual output of 350000000 capsules workshop production process design. The design is under the guidance of GMP related regulations, according to the needs of production, carrying out material balance, complete the design ofworkshop, equipment layout, general layout, the clean level and the Character flow trends.目录第一章工艺概述 (4)1.1 胶囊剂的概述 (4)1.2设计目的 (4)1.3设计原则 (5)1.4设计要求及内容: (5)1.5设计依据 (5)第二章工艺流程及净化区域划分 (6)2.1 产品类型及生产规模 (6)2.3生产工艺 (6)第三章物料衡算 (8)3.1.基本物料衡算 (8)3.2.物料损耗计算 (8)3.3 包装材料计算 (8)第四章工艺设备选型说明 (10)4.1生产设备选型说明 (10)4.2选型原则 (10)4.3设备的主要参数选择 (10)4.4设备的可靠性和维修性 (11)4.5制药企业设备选型 (11)4.6设备选择 (12)4.6.1.粉碎设备 (12)4.6.2.筛分设备 (12)4.6.3. 制粒设备 (13)4.6.4.干燥设备 (14)4.6.5.整粒设备 (14)4.6.6.胶囊填充设备 (15)4.6.7.胶囊抛光机 (15)4.6.8.包装机 (16)4.6.9. 工艺主要设备一览表 (17)第五章车间工艺平面布置说明 (18)5.1车间平面设计图如图一 (18)5.2 在厂区中的位置 (19)5.3.正确处理工艺布局中人流物流关系 (19)5.4 生产线的安排 (19)5.5 备料室的设置 (19)5.6 中间站的安排 (20)5.7 硬胶囊剂车间产尘、散热、散湿、臭味的处理 (20)5.8容器具的清洗 (20)5.9 参观走廊的设置 (20)5.10洁净工作服的处理 (21)5.11 安全门的设置 (21)5.12其他设计说明 (21)第六章车间技术要求 (21)结束语 (22)主要参考书: (23)第一章工艺概述1.1 胶囊剂的概述胶囊剂(capsules)系指将药物装于空心胶囊或有弹性的软质空胶囊中制成的制剂。

胶囊剂可分为硬胶囊剂(hard capsules)和软胶囊剂两种。

硬胶囊剂为将固体或半固体药物加辅料填充于空心胶囊中的制剂。

软胶囊剂(soft gelatin capsules)也称胶丸,为将油类药物或对软质空胶囊无溶解作用的液体药物或混悬液封闭其中形成的制剂。

胶囊剂问世于19世纪中叶,1833年Mothes提出软胶囊,1848年由Murdock改进为硬胶囊,随着机械工业的发展和自动胶囊填充机的问世,胶囊剂从理论上和技术上得到了较大的发展。

目前,胶囊剂是临床口服给药最常用的型之一,品种数仅次于注射剂、片剂而居第三位。

本节胶囊剂系指以明胶为囊材。

也有用甲基纤维素、海藻酸钠、变性明胶、聚乙烯醇为囊材。

胶囊剂主要供口服,药物进入胃肠道后,胶囊壳快速溶解。

根据临床需要还可制备供直肠和阴道给药的胶囊剂以及可改变释药特征的缓释、控释胶囊剂及肠溶胶囊剂等。

胶囊剂的特点有:(1) 药物生物利用度较高胶囊剂的辅料中无粘合剂,空胶囊溶解后药物在胃肠道中分散、溶出,无崩解过程,故吸收速率仅低于散剂,有较高的生物利用度。

(2) 提高药物的稳定性对光敏感、遇湿热不稳定药物,如维生素、抗生素等,装入空胶囊内后,药物免受光线、空气中水分和氧分子作用,药物稳定性提高。

(3) 药物形态可调适性药物可以粉末、颗粒的状态,也可以小丸或小片装于胶囊中,还可以以两种状态的混合形式装于胶囊中,以适应临床不同的要求。

液态药物或含油量高的药物难以制成片剂、丸剂时可制成胶囊剂。

剂量小,难溶于水,在消化道中不易吸收的药物,也可将其溶于适当油中制成胶囊剂,有利于吸收。

(4) 延缓药物的释放将药物制成颗粒或小丸后,用不同性质的高分子材料包衣,使之有不同的释放度,再按不同比例混合装入空胶囊内,可起到缓释、控释,肠溶等作用。

(5) 临床使用的顺应性好药物装于空胶囊内,掩盖药物不适宜的臭味,并且外形整洁、美观,于胶囊壳上印字或使用不同颜色便于识别,携带、使用方便。

1.2设计目的任何药品质量的形成是生产出来的,而不是检验出来的。

故要始终贯穿GMP要求,根据生产工艺流程提供最佳布局,为药品生产提供合理的布局、合理的生产场所。

1.3设计原则合理的利用车间的建筑面积和土地,人流、物流通道应分别独立设定尽可能避免交叉往返。

1.4设计要求及内容:(1)确定工艺流程及净化区域划分;(2)按GMP规范要求设计车间工艺平面图;(3)、物料衡算、设备选型(按单班生产模式考虑,每班8小时,片重0.5g计,年按250天算,年产3.5亿粒胶囊;要求有湿法制粒、卧式沸腾干燥、铝塑包装)。

1.5设计依据GMP、《医药工业洁净厂房设计规范》和国家关于建筑、环保、能源等方面的规范。

第二章工艺流程及净化区域划分2.1 产品类型及生产规模产品类型:胶囊剂生产规模:年产3.5亿粒,按单班生产模式考虑,每班8小时,片重0.5g计,年按250天算。

2.2包装形式铝塑包装排热、排风2.3生产工艺从仓库来的原辅料、内包材料运至脱外包室,脱去外包装或将外包装清洁后经气闸进入洁净区,原辅料进入贮料室、内包材料进入内包材间贮存。

须粉碎的原辅料在粉碎室内经粉碎机粉碎,旋转筛过筛,按处方量称取各种原辅料,加入到湿法制粒机, 同时加入制得的粘合剂制成湿颗粒,然后置卧式泡腾干燥机干燥得干颗粒,之后经三维混合机加润滑剂总混,存入中间站。

从中转站转过来的颗粒经全自动胶囊填充机制成胶囊粒,然后转到抛光间,由抛光机抛光处理,之后转入铝塑包装间进行内包装,转到外包间进行外包,就制成成品,成品检查合格后即可入库储存。

工艺流程图如下:第三章物料衡算物料衡算基准:年产3.5亿粒,按单班生产模式考虑,每班8小时,片重0.5g计,年按250天算。

3.1.基本物料衡算每年制粒量:3.5 810⨯⨯0.5⨯103-=1.75⨯105kg/y ;3.5 810⨯÷250=1.4⨯106粒/y每日制粒量:1.75⨯105÷250=700kg/d ;1.4⨯106÷250=5600粒/d每批制粒量:700÷1=700kg ; 5600÷1=5600粒 3.2.物料损耗计算假设每一步骤中物料的损耗均为1%,则物料衡算过程及结果(以每班产量为基准)如下:成品所含药物颗粒质量:700 kg假设外包过程不损失,则内包时物料质量:700÷(1-1%)=707.07kg 设灌装损失1%,则灌装时质量:707.07÷0.99 =714.21kg 整粒总混时质量:714.21÷0.99=721.42kg 干燥后总质量:721.42÷0.99=728.7kg胶囊剂干燥后含水量应小于9%,在此假设干燥后物料的含水量为5%, 则绝干物料质量:728.7⨯95%=692.3kg制粒时,要得到比较均匀的颗粒,物料的含水量一般要高于60%,假设含水量为70%,则: 湿法制粒时的质量:692.3÷0.99÷0.30=2330.9kg 每小时湿法制粒时的质量: 2330.9÷8=291.4kg3.3 包装材料计算(每板包装12粒 胶囊,每盒两板,每箱400盒) 每小时所需胶囊板数量为:每小时制粒数量/12=1.4⨯106÷8÷12=14583板每班所需胶囊板数量为:14583⨯8=116684板每年所需胶囊板数量为: 116684⨯250=29171000板每小时所需包装盒为:14583÷2=7291.5个每班所需包装盒为:7291.5⨯8 =58332个每年所需包装盒为:58332⨯250=1458300个每小时所需外包装盒为:7291.5÷400=18.23个每班所需外包装盒为:58332÷400=145.83个每年所需外包装盒为:1458300÷400=3645.75个包装材料消耗一览表第四章工艺设备选型说明4.1生产设备选型说明设备选型是工艺设计的重要内容,国内制药企业积极推进GMP认证,但对国内生产药机设备却没有权威部门给与认证是否符合GMP,而国外生产的药机设备价格昂贵,因此在设备选型问题上应坚持按GMP的要求,力求先进,质量可靠,运行平稳,符合国情和企业实际情况4.2选型原则所谓设备选型即是从多种可以满足相同需要的不同型号、规格的设备中,经过技术经济的分析评价,选择最佳方案以作出购买决策。