年产1.1万吨顺丁橡胶生产工艺设计说明书

年产1.1万吨顺丁橡胶生产工艺设计说明书讲述

浓度

1.3产品性质及技术规格

表1-2产品性质及技术规格表

项目

优级品

一级品

合格品

挥发份

%

0.75

1.00

1.30

灰分

%

0.30

0.30

0.30

生胶门尼粘度

455

455

457

混炼胶门尼粘度

68

73

73

300%定伸应力

MPa

25min

35min

1.1.5产品及主要用途

顺丁橡胶,全名为顺式—1,4—聚丁二烯橡胶,呈白色或微黄色,简称BR,是由丁二烯聚合制得的结构规整的合成橡胶。与天然橡胶和丁苯橡胶相比,硫化后的顺丁橡胶的耐寒性、耐磨性和弹性特别优异,动负荷下发热少,耐老化性尚好,易与天然橡胶、氯丁橡胶或丁腈橡胶并用。根据顺式1,4含量的不同,顺丁橡胶又可分为低顺式(顺式1,4含量为35%~40%)、中顺式(90%左右)和高顺式(96%~99%)三类。

1.2原辅材料性质及技术规格

表1-1原辅材料性质及规格表

序号

名称

规格

分析方法

国家标准

备注

1

丁二烯

纯度≥99%;丁烯﹤1%;水值﹤20mg/kg;醛酮总量20mg/kg;二聚物﹤50mg/kg

组成

水值

杂质

胺值

GB/T 13291-2008

2

溶剂油

组分:

C502.1%;C6057.8%;C7040.1%;馏程60-90℃;碘值﹤0.2g/100g;水份﹤20mg/kg

顺丁橡胶是仅次于丁苯橡胶的世界第二大通用合成橡胶。近年来,由于汽车、高铁、航空航天等领域发展迅速,我国顺丁橡胶的需求量不断增加。然而,随着我国顺丁橡胶市场的需求量大幅增长,产能的增长速度却要低于需求量的增长速度,使得目前我国顺丁橡胶市场处于供不应求的状况。

顺丁橡胶

第1章综述 (3)1.1 引言 (3)1.2 顺丁橡胶产品概述 (3)1.3 顺丁橡胶生产工序方法 (3)1.3.1 合成工序 (3)1.3.2 合成方法 (3)1.4 国内顺丁橡胶生产技术差距 (4)1.5顺丁橡胶发展方向 (4)1.6 本章设计能容目标、 (5)第2章原料、产品的物理化学性质及技术指标 (5)2.1原料的物理化学性质及技术指标 (5)2.2 顺丁橡胶的物理化学性质及技术指标 (6)第3章危险性物料主要物性表 (8)第4章生产流程简述 (8)4.1 生产流程简述 (8)4.1.1 聚合工段 (8)4.1.2 后处理工段 (9)4.2 操作控制指标 (10)4.2.1 聚合工段操作控制指标 (10)4.2.2 后处理工段操作控制指标 (11)4.3 安全防护措施 (12)4.3.1 聚合工段 (12)4.3.2 后处理工段 (13)第5章工艺计算与主要设备选型 (13)5.1 物料衡算 (13)5.1.1 计算采用的基础数据 (13)5.1.2 计算基准 (14)5.1.3 聚合釜物料衡算 (15)5.1.4 终止釜的物料衡算 (15)5.1.5 凝聚釜物料衡算 (16)5.1.6 振动筛及热水罐物料衡算 (20)5.1.7 干燥脱水物料衡算 (21)5.1.8 包装物料衡算 (22)5.1.9 油水分离器物料衡算 (24)5.1.10 溶剂回收部分物料衡算 (25)5.2 热量衡算 (28)5.2.1 基础数据 (28)5.2.2 各聚合釜反应转化率确定 (30)5.2.3 各釜物料组成及物性据数 (30)5.2.4 各釜对流传热系数 和传热系数K的计算 (31)5.2.5 聚合釜搅拌功率的计算 (32)5.2.6 热量衡算 (32)5.3 设备计算及选型 (34)5.3.1 聚合釜计算 (34)5.3.2 终止釜的设计 (36)5.3.3 凝聚釜的确定 (36)5.3.4 油水分离器 (37)5.3.5 热水罐 (37)5.3.6 胶液罐 (37)5.3.7 引发剂配制系统设备确定 (37)5.3.8 换热器的选择 (37)5.3.9 泵的选择(以溶剂油泵的选择为例) (37)十一设计说明书的附图和附录 (39)十二设计参考资料......................................................................................... 错误!未定义书签。

年产1.1万吨顺丁橡胶聚合车间工艺设计

论文题目:年产1.1万吨顺丁橡胶聚合车间工艺设计摘要顺丁橡胶是顺式1,4-聚丁二烯橡胶的简称,国际通用代号为BR,是目前仅次于丁苯橡胶的世界上第二大通用合成橡胶。

本文介绍了顺丁橡胶的市场需求与生产现状,讨论了原料路线、聚合方法、催化剂、终止剂、防老剂的优缺点并进行选择。

通过确定顺丁橡胶的生产流程,查阅各种物质的工艺参数,对产量为15000吨顺丁橡胶聚合工艺进行了计算,包括所有设备的物料衡算,聚合釜的热量衡算以及聚合釜的设备计算。

绘制了PID图、PFD图以及聚合釜的详细设备图。

关键词:顺丁橡胶,丁二烯,聚合,转化率,催化剂,聚合釜Subject: Process design of 1,3-polybutadiene rubber polymeric workshop with annual output of 11,000 tons Specialty: Chemical Engineering and TechnologyABSTRACTButadiene rubber is the type 1, 4-like polybutadiene rubber abbreviation, general international code for BR, is currently the second only to styrenebutadiene rubber of theworld's second largest general synthetic rubber This paper introduces the butadiene rubber market demand and production status, discussed the raw material route, polymerization methods, catalyst, termination agent, the advantages and disadvantages of age-resistant choice. Through the determination of butadiene rubber production processes, refer to all kinds of material process parameters, to produce 15000 tons of butadiene rubber polymerization process of detailed calculation, including all the equipment of material balance calculate, the quantity of heat of polymerization kettle calculation and polymerization kettle calculation of the equipment. Draw the PID figure, PFD diagram and polymerization kettle equipment of detailed picture.KEY WORDS:Butadiene,Butadiene, Polymerization, Conversion, Catalyst, Polymerization kettle目录第一章前言 (1)1.1顺丁橡胶 (1)1.1.1 顺丁橡胶的发展历史 (1)1.1.2 顺丁橡胶的优缺点 (1)1.1.3顺丁橡胶的优点 (2)1.1.4顺丁橡胶的缺点 (2)1.1.5顺丁橡胶的用途 (2)1.2我国顺丁橡胶的发展历程 (2)1.3顺丁橡胶的生产需求状况 (4)1.4选题的目的与意义 (4)1.4工艺路线的确定 (5)1.4.1 聚合方法的确定 (5)1.4.2 单体原料路线的确定 (6)1.4.3溶剂的选择 (6)1.4.4引发剂的选择 (7)1.4.5 终止剂与防老剂 (8)1.5车间组成 (9)第二章工艺计算及主要设备选型 (10)2.1物料衡算 (10)2.1.1基础数据 (10)2.1.2聚合釜物料衡算 (10)2.1.3终止釜的物料衡 (13)2.1.4凝聚釜的物料衡算 (15)基础数据 (15)2.1.5缓冲槽、振动筛、洗胶罐物料衡算 (18)2.1.6干燥脱水物料衡算 (20)2.1.7 包装物料衡算 (22)2.1.8油水分离器物料衡算 (23)2.1.9溶剂回收部分物料衡算 (24)2.2热量衡算 (27)2.2.1基础数据 (27)2.2.2各聚合釜反应转化率确定 (29)2.2.3各釜物料组成及物性数据 (30)2.2.4聚合釜的热量衡算 (38)2.3设备的计算及选型 (43)2.3.1聚合釜计算 (43)2.3.2.各反应器的确定 (51)2.4泵的选择(以溶剂油泵为例) (59)2.4.1基础数据 (59)2.4.2确定流量与扬程 (60)2.4.3选泵 (62)2.4.4选电机 (62)2.4.5几何安装高度的确定 (62)参考文献 (63)致谢 (65)第一章前言1.1顺丁橡胶顺丁橡胶,即顺式-1,4-聚丁二烯橡胶,呈白色或微黄色,简称BR。

年产万吨顺丁橡胶的生产工艺设计

3.自动控制设计条件 :

自动控制与化工生产关系非常密切,是实现装 置安全运行,保证产品质量的重要手段,此项工 作由自动控制专业人员承担。 a. 自动控制内容 化工生产车间的自动控制设 计大致包括以下内容: 自动检测系统 自动信号联 锁保护系统设计 自动操作系统设计 自动调节系 统设计 b.带控制点的流程图 设备布置图,在图中注 明控制室位置与面积;环境特性表和自控设计条 件;调节阀计算数据表;提出信号要求,并在布 置图上标明安装地点。

年产1.1万吨顺丁橡胶聚合车间 的工艺设计

第四组 冯盛善、杨建、杨宁 黄正中、张鹏、朱卫兵、张庆

BR工艺设计需要向设计

二次条件 非标准设备条件 自控设计

设备用电

⒉非标准设备设计

工艺设计向其他设计 提供的数据

⒊自控设计

⒋电气设计

⒌采暖通风设计

照明用电、避雷要求

弱电部分

五、工艺计算与主要设备选型

(一)物料衡算 ( 二)热量衡算 (三)设备计算及选型

六、原材料、动力消耗定额及消耗量 七、 生产控制分析 八、定员 九、三废治理 十、其他 十一、设计说明书的附图和附表

(一)附图 (二)附表

十二、设计参考资料(参见本书244)

谢谢大家!

2011年10月13日

采暖风设计条件 供水条件、排水条件 热工设计条件

设计实例年产顺丁橡胶聚合车间工艺设计

设计实例年产顺丁橡胶聚合车间工艺设计1. 引言顺丁橡胶是一种重要的工业原料,被广泛用于生产轮胎、橡胶管和橡胶制品等。

为了满足市场需求,设计一个高效、安全、可靠的顺丁橡胶聚合车间工艺是至关重要的。

本文将从工艺流程、设备配置、流程控制和安全措施等方面对设计实例年产顺丁橡胶聚合车间进行详细说明。

2. 工艺流程顺丁橡胶聚合车间的工艺流程主要包括原料配料、橡胶聚合、挤出成型和后处理等环节。

具体工艺流程如下:2.1 原料配料原料配料阶段是将顺丁橡胶所需的各种原料按照一定比例进行混合和计量的过程。

在这一阶段,应该配置自动化计量设备,并且确保原料的准确性和稳定性。

2.2 橡胶聚合橡胶聚合是顺丁橡胶生产的核心环节。

在这一阶段,将原料送入橡胶聚合反应器中,并通过调节温度、压力和酸碱度等参数,促使橡胶分子链的交联反应进行。

需要注意的是,橡胶聚合反应器应具备一定的自动控制能力,以确保聚合过程的稳定性和产品质量的一致性。

2.3 挤出成型在橡胶聚合完成后,将其通过挤出机进行挤出成型。

挤出机能够将橡胶糊料挤压出成型,并在一定的温度和压力条件下使其形成所需的形状和尺寸。

2.4 后处理完成挤出成型后,需要对产品进行一些后处理工序,如冷却、切割和包装等。

这些后处理工序应该能够自动进行,以提高生产效率和产品质量。

3. 设备配置设计实例年产顺丁橡胶聚合车间的设备配置应综合考虑工艺流程的要求和生产能力的需求。

主要的设备包括原料计量设备、橡胶聚合反应器、挤出机和后处理设备等。

3.1 原料计量设备原料计量设备应该具备高精度、自动化的特点,能够准确地按照配方比例进行混合和计量。

同时,应该具备可靠的计量控制系统,保证原料配料的准确性和稳定性。

3.2 橡胶聚合反应器橡胶聚合反应器是整个车间的核心设备,应该具备一定的反应容量和加热、冷却功能。

同时,应配置自动化控制系统,能够实时监测和调控反应温度、压力和酸碱度等参数。

3.3 挤出机挤出机应该能够满足产品的挤出成型需求,具备一定的挤出压力和温度控制能力。

顺丁橡胶生产工艺设计-大作业.ppt

水蒸汽 0.9MPa(表压)

C 相关设计参数

项目 丁二烯总转化率 丁二烯单耗 全装置总收率

全装置总损耗

胶粒含水量 胶粒含油量 聚合釜容积 年产量 年 操作时间

指标

85%

1.045t/t-p 95.3%;(以1.045吨的100%丁二烯为基准计算 收率和损耗) 4.7%,其中: 1. 聚合挂胶损失:1% 2. 聚合、凝聚的丁二烯机械泄露损失:0.5% 3. 凝聚、振动的渣末损失:0.5% 4. 油水分离器水相丁二烯溶解损失:2% 5. 包装过程中不合格品及落地损失:0.7% 0.6 (凝聚所得胶粒中的水/胶粒,质量比) 0.005(凝聚所得胶粒中的溶剂油/胶粒,质量比) 12m3 0.9万吨(1万吨、1.1万吨)

指标 13.5g/100ml;温度:≤40℃

2.0×10-5 1.0×10-4 2.0×10-4

>0.25

3-8

B 聚合釜操作参数

项目 聚合系统压力 聚合温度 聚合时间

指标 <0.45MPa

94℃

4h

C 原辅材料规格

项目

指标

丁二烯 溶剂油 环烷酸镍

纯度:99%,其余按丁烯计;

组成:Co5 2.1%、C6o 57.8%、C7o 40.1%

包装

成品

2)工艺流程简述 溶液聚合生产顺丁橡胶工艺过程包括原料精制、引发剂配制、聚合、

回收、凝聚、后处理等工序。 ➢ 聚合级丁二烯由泵经流量控制与由泵经流量控制送来的溶液油在文氏

管中混合后,再经丁油预热(冷)器进行预热(冷)后,与分别由计 量泵送出的Ni组分、Al组分经文氏管混合后的混合物混合,连续送入 聚合釜首釜底入口; ➢ B组分由计量泵送出与稀释油在文氏管中混合后直接送入聚合釜首釜 底入口; ➢ 聚合釜为不锈钢制并装有双螺带式搅拌器; ➢ 物料在首釜反应一定时间后,从釜顶出来进入第二釜、第三釜等连续 进行聚合反应, ➢ 当达到规定门尼粘度后,进入终止釜用乙醇破坏引发剂使反应终止;

第二组.年产1.1万吨顺丁橡胶聚合车间工艺相关设计—聚合方法的确定

•谢谢观看

根据产物结构

配位聚合

顺丁橡胶的结构特点:

在常温无负荷时呈无定形态,承受外 力时有很高的形变能力,是弹性和耐 寒性最好的合成橡胶。

单体:丁二烯 溶剂:溶剂油 引发剂:环烷酸镍、三异丁基铝、三氟 化硼 、乙醚络合物 终止剂:乙醇 防老剂:2,6-二叔丁基对甲苯酚

• 原料 • 引发剂 • 传热 • 物料输送 • 产物溶解 • 回收 • 操作方式

选择实施方法

溶液聚合

反应活性中心的形成过程

工艺路线

特殊引发剂组分的安全防护 回收,循环利用 反应的终止方式 产品防老化处理

操作方式:连续操作

操作方式的选择

1.连续操作:连续进料,连续产出,生产能 力大,自动化程度高,产品单一。

2.间歇操作:一次投料,一次产出,产品多 样化,产量低,自动化程度低。

1.阴离子聚合和阳离子聚合的定位效果不好。

2.自由基聚合得不到立构规整的顺丁橡胶。 3.配位聚合能得到规整的高顺式顺丁橡胶。

4.配位聚合用的丙烯及溶剂纯度要求比较高, 尤其对O 、CO 、H 、H O、等严格控 制其含量,以防止他们和引发剂反应。

• 自由基聚合 • 阳离子聚合 • 阴离子聚合 • 配位聚合

年产1.1万吨顺丁橡胶 聚合车间工艺设计

聚合方法的确定

第二组

顺丁橡胶

• 顺丁橡胶是顺式1,4-聚丁二烯橡胶的简称,其分 子式为(C4H6)n,属混合物。

• 【-CH2-CH=CH-CH2-】 全名为顺式-1,4-聚丁 二烯橡胶,简称BR。由丁二烯聚合制得的结构规 整的合成橡胶。与天然橡胶和丁苯橡胶相比,硫 化后的顺丁橡胶的耐寒性、耐磨性和弹性特别优 异,动负荷下发热少,耐老化性尚好,易与天然 橡胶、氯丁橡胶或丁腈橡胶并用。根据顺式1,4 含量的不同,顺丁橡胶又可分为低顺式(顺式1, 4含量为35%~40%)、中顺式(90%左右) 和高顺 式(96%~99%)三类。

顺丁橡胶聚合车间工艺设计

顺丁橡胶聚合车间工艺设计1. 引言顺丁橡胶是一种重要的高分子合成材料,具有良好的物理性能和化学稳定性,广泛应用于制造轮胎、软管、密封件等工业领域。

顺丁橡胶的生产过程中,聚合车间的工艺设计对于橡胶品质的稳定性和生产效率的提升起着至关重要的作用。

本文将针对顺丁橡胶聚合车间的工艺设计进行详细讨论。

2. 工艺流程2.1 原料准备顺丁橡胶的生产过程中,主要原料包括丁苯橡胶和溶剂。

在聚合车间工艺设计中,应确保原料的准备工作合理高效,以保证生产的连续性和稳定性。

2.2 聚合反应聚合反应是顺丁橡胶生产过程中最关键的环节之一。

在聚合车间的工艺设计中,应考虑以下几个方面:•反应器设计:选用适当的反应器类型和尺寸,确保反应器内的温度、压力、搅拌等条件能够满足聚合反应的要求。

•反应条件控制:通过控制反应温度、压力和催化剂的加入速率等参数,实现聚合反应的控制和稳定。

•聚合反应时间:根据产品要求和生产能力,确定合理的聚合反应时间,以达到理想的产品质量。

2.3 分离与干燥在聚合反应完成后,顺丁橡胶需要进行分离与干燥处理。

工艺设计中应考虑以下几个关键点:•分离方式:选择合适的分离技术,如蒸馏、萃取、离心等,以提高分离效率和产品纯度。

•干燥方法:确定合适的干燥设备和干燥条件,以快速、有效地去除橡胶中的溶剂,保证产品的质量。

2.4 制品加工分离与干燥后的顺丁橡胶可以进入制品加工环节,根据具体需求进行挤出、压延、压制等加工操作,生产成各类橡胶制品。

3. 工艺参数与控制在顺丁橡胶聚合车间的工艺设计中,合理设定工艺参数并加以控制是提高生产效率和产品质量的关键。

以下是一些常见的工艺参数和控制策略:•温度控制:确保反应器内的温度能够维持在适宜的范围内,以促进聚合反应的进行。

•压力控制:根据反应器和分离设备的设计要求,设定合理的压力控制策略,以保持系统的稳定性。

•搅拌速度:根据聚合反应的要求,设定适当的搅拌速度,以保证反应物料的混合均匀性。

•催化剂用量:根据聚合反应的需求和催化剂的特性,确定合理的催化剂用量,以实现聚合反应的高效进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

北京化工大学化学工程学院设计说明书题目:年产1.1万吨顺丁橡胶生产工艺设计学生:班级:学号:指导教师:2014年12月目录1、工艺设计基础 (2)1.1、设计任务 (2)1.1.1、设计任务 (2)1.1.2、文献综述 (2)1.2、原辅材料性质及技术规格 (2)1.3、产品性质及技术规格 (3)1.3.1、顺丁橡胶的结构 (3)1.3.2、顺丁橡胶的性能 (4)1.3.3、顺丁橡胶的用途 (4)1.3.4、生产中成品胶质量指标 (4)1.4、危险性物料的主要物性 (5)1.5、原材料的消耗定额 (5)2、工艺说明[6] (5)2.1、生产方法、工艺技术路线及工艺特点 (5)2.1.1、生产方法 (5)2.1.2、工艺技术路线的确定 (6)2.2、生产流程说明 (7)2.2.1、主要流程工艺 (7)2.2.1、主要工艺流程说明 (7)2.2.2、聚合工艺 (8)2.2.3、凝聚工艺 (8)2.2.4、橡胶的后处理 (9)2.2.5、单体及溶剂回收工艺 (9)2.2.5、三废处理 (9)3、工艺计算及主要设备设计 (10)3.1、物料衡算 (10)3.1.1 计算的基础数据 (10)3.1.2、计算基准 (13)3.2、热量衡算 (21)3.2.1、计算的基础数据 (21)3.2.2、各釜对流传热系数 和传热系数K的计算 (23)3.2.3、各釜热量衡算 (27)3.3、聚合釜的计算和选型 (30)3.3.1、基础数据 (31)3.3.2、聚合釜总容积及台数的确定 (31)3.3.3、聚合釜搅拌功率的计算 (31)4、工艺控制条件及自控设计 (33)4.1、控制指标 (34)4.2、开停车 (34)5、附图 (35)6、参考文献 (37)1、工艺设计基础1.1、设计任务1.1.1、设计任务本设计为年产1.1万吨顺丁橡胶(纯度99%)生产工艺设计,顺丁橡胶生产工艺由聚合工段和后处理工段两大部分组成,本设计的主要任务是:1.聚合釜、终止釜和凝聚釜的物料衡算2.聚合釜的热量衡算;聚合釜的计算和选型3.设计出聚合工段带工艺控制点的工艺流程图由于本设计为假定设计,所以设计任务中其他项目如:厂区或厂址、主要技术经济指标、原料的供应、技术规格以及燃料种类、水电汽的主要来源,与其他工业企业的关系,建厂期限、设计单位、设计进度及设计阶段的规定等均从略。

1.1.2、文献综述目前世界上大部分顺丁橡胶生产采用溶液聚合法[1]。

关于顺丁橡胶生产技术的进展,主要体现在催化剂、分子量调节、生产工艺、新产品开发以及装置设备等方面。

因此,对顺丁橡胶生产工艺进行研究,具有一定的积极意义。

工艺展望1.进一步优化催化体系和工艺条件[1]2.积极开拓顺丁橡胶应用领域3.聚合温度进一步提高,利于聚合、凝聚和节能[2]4.应加强新产品开发,满足市场需求[3]顺丁橡胶是顺式-1,4-聚丁二烯橡胶的简称,由丁二烯聚合得到。

顺丁橡胶是目前世界上第二通用合成橡胶,与天然橡胶和丁苯橡胶相比,硫化后的顺丁橡胶的耐寒性、耐磨性和弹性特别优异,动负荷下发热少,耐老化性好,易与天然橡胶、氯丁橡胶或丁腈橡胶并用,主要用于轮胎加工行业,在传送带、传动带、模压制品、鞋底、胶鞋及海绵胶等方面得到广泛应用。

1.2、原辅材料性质及技术规格表1.1-原材料、产品技术规格[4]1.3、产品性质及技术规格顺丁橡胶的物理化学性质与其结构的直接关系。

这种结构又分为分子内结构和分子间结构(聚集态结构)。

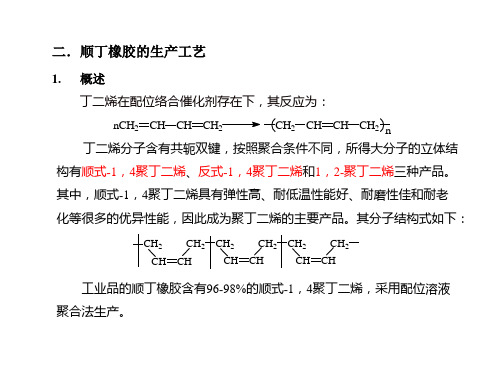

1.3.1、顺丁橡胶的结构 H HCCH 2 CH 2 顺式1.4结构 0.86nm还有反式1.4结构和1.2位加成产物。

利用环烷酸镍-三异丁基铝-三氟化硼乙醚络合物引发体系使丁二烯聚合后的产物中含96%~98%的顺式1.4结构,含1%~2%反式1.4结构和1%~2%的1.2结构加成物。

这种以顺式1.4结构为主的聚合物具有分子链长,自然状态下为无规线团状;分子内存在独立双键使大分子链的柔性大,同时易于硫化处理的特点。

由于顺式1.4结构含量大,使得大分子的规整性好,同时又由于分子链无取代基,造成对称性好,但因其重复结构单元之间距离大,而使顺式1.4结构聚丁二烯比反式1.4结构聚丁二烯更难于结晶。

即便能结晶,其熔点也低(顺式1.4含量为98.5%的产物,熔点为0℃),因此,在常温下无结晶态,只以无定形形态存在。

相反,反式结构产物易结晶。

故此,前者是高弹性体,后者无弹性。

1.3.2、顺丁橡胶的性能通过与天然橡胶相比,顺丁橡胶具有弹性高、耐低温性好、耐磨性佳、滞后损失和生热性小、耐挠曲性及动态性能好以及耐老化、而永久性好等特点。

被广泛用于轮胎加工行业。

但它也有加工性欠佳、强度较差、抗湿滑性不好、有冷流性倾向等不足。

顺丁橡胶的性能一看生胶的性能(可塑性、加工性、外观、颜色等)好坏,影响它因素有聚合方法、引发剂系统、生胶的分子结构、门尼粘度、平均分子量、分子量分布、凝胶含量、灰分、挥发份等。

二看硫化后的硫化胶性能(抗张强度、300%定拉伸强力、伸长率、硬度、回弹性、生成热、永久变形、磨耗量等),影响硫化胶的因素有门尼粘度、凝胶含量、加工用的配合剂(种类、用量、配方)加工方法等。

1.3.3、顺丁橡胶的用途广泛用于制造乘用车和卡车轮胎,几乎占该类橡胶消耗量的86%以上,可以改善轮胎的耐磨性,延长其寿命。

也适用于制造力车胎、胶管、胶带、胶鞋以及其他橡胶制品。

1.3.4、生产中成品胶质量指标表1.2-GB 8659-88标准规定性能指标[5]1.4、危险性物料的主要物性表1.3-危险性物料主要物性表1.5、原材料的消耗定额表1.4-原料消耗定额数据表2、工艺说明[6]2.1、生产方法、工艺技术路线及工艺特点2.1.1、生产方法目前世界上顺丁橡胶生产大部分采用溶液聚合法。

生产采用的催化剂主要有Ni系、Ti系、Co系、Li系等。

目前,目前,国内工业上采用的是Ni系催化剂体系,该催化剂活性高;顺式含量在97%以上;产品质量均匀,产物的综合物理机械性能较好,分子量较易控制,易于加工,冷流倾向小,便于连续生产;改变条件(温度,单体浓度)对聚合物的性能无影响。

该工艺主要工序包括:催化剂、终止剂和防老剂的配制和计量;丁二烯的聚合;胶液的凝聚;后处理,橡胶的脱水和干燥;单体、溶剂的回收和精制。

2.1.2、工艺技术路线的确定(1)、聚合方法的确定根据产物结构要求从自由基聚合、阴离子聚合、阳离子聚合、配位聚合等反应机理中选择出配位聚合,同时考虑配位聚合所用原料、引发剂、传热、物料输送、产物溶解、回收、操作方式等方面综合考虑选择溶液聚合实施方法。

该工艺路线包括了如反应活性中心的形成过程;特殊引发剂组分的安全防护;由于溶剂的存在必然要考虑的回收、循环利用;反应的终止方式;产品防老化处理等特点。

操作方式为连续操作。

(2)、溶剂的选择各种溶剂对反应原料、产物及反应所用各种引发剂的溶解能力不同。

从溶解度参数、体系粘度、工程上传热与搅拌、生产能力提高、回收难易、毒性大小、来源、输送等几方面对苯、甲苯、甲苯-庚烷、溶剂油等,进行综合比较,确定选择溶剂油。

(3)、引发剂的选择从适合顺丁橡胶生产的引发剂共性入手,如定向能力高、稳定性好、易贮存、高效、用量少、易分离及残存对产物性能无影响等,对常用的四大类型引发剂Li系、Ti系、Co 系、Ni系进行比较,选择Ni系引发剂,其组份主引发剂为环烷酸镍,助引发剂为以异丁基铝,第三组分为三氟化硼·乙醚络合物。

该引发剂催化活性高;顺式含量在97%以上;产品质量均匀,产物的综合物理机械性能较好,分子量较易控制,易于加工,冷流倾向小,便于连续生产;改变条件(温度,单体浓度)对聚合物的性能无影响。

(4)、催化剂的陈化把催化剂的各组份按一定配比,在一定条件下混合,形成催化剂的活性中心,这种方式工业上称之为陈化。

Ni催化剂的陈化有三元陈化、双二元陈化和稀硼单加陈化三种方法。

目前顺丁橡胶工业制备中采用的催化剂陈化方法为稀硼单加陈化,该法特点是催化剂活性最高。

(5)、聚合反应机理丁二烯分子中的π键很活泼,在催化剂的作用下,可以打开,使丁二烯分子相互加成,形成聚丁二烯大分子,整个聚合过程由以下几个基本阶段构成:1、链的引发丁二烯在催化剂的作用下活化,这种被活化了的单体叫做活性中心,能够很快地引发单体进行聚合。

一般来说,促进催化剂各组分起反应、活化单体、引起聚合、都需要能量,所以在开始聚合时通常需要从外部提供热。

2、链的增长带有单体的活性中心很活泼,能很快和更多的单体分子起反应,反应后的活性链其活性并不衰减,结果在很短的时间内形成了带有成千上万单体链节的活性长链分子。

在链增长阶段,由于大量的丁二烯分子进行了聚合,形成了长链大分子,在这一过程分子数急剧下降,分子量显著升高。

并且在该阶段,有大量的旧键破坏(π键被打开)、新键形成(σ键),使得反应放出大量的热,所以当一旦引起聚合后,必须立即加强外部或内部冷却,取走热量,否则将无法维持恒定的聚合温度。

3、链的终止在一定的聚合条件和环境中,链增长到一定长度之后,由于某种化学或物理因素的影响,活性中心从增长链上脱落,再生出活性中心而使原有的增长链终止,变为无活性的聚丁二烯分子实验证明,活性中心的寿命是很短的,大部分分子在很短时间内已经长成,所以延长聚合时间、增加串联釜数,只能提高转化率而不能增加分子量,因此无需加专门的终止剂来终止活性链。

在生产中聚合完了加终止剂,除了终止一些正在增长的分子外,主要是用终止剂来破坏剩余的催化剂,是不再发生聚合,以保证橡胶质量,绝不是所有的增长链都等到加终止剂时才终止。

2.2、生产流程说明溶液聚合生产顺丁橡胶工艺过程包括原料精制、引发剂配制、聚合、回收、凝聚、后处理等工序。

2.2.1、主要流程工艺图2.1__主要流程工艺框图2.2.1、主要工艺流程说明a)聚合级丁二烯由泵经流量控制与由泵经流量控制送来的溶液油在文氏管中混合后,再经丁油预热(冷)器进行预热(冷)后,与分别由计量泵送出的Ni组分、Al组分经文氏管混合后的混合物混合,连续送入聚合釜首釜底入口;b)B组分由计量泵送出与稀释油在文氏管中混合后直接送入聚合釜首釜底入口;c)聚合釜为不锈钢制并装有双螺带式搅拌器;d)物料在首釜反应一定时间后,从釜顶出来进入第二釜、第三釜等连续进行聚合反应,e)当达到规定门尼粘度后,进入终止釜用乙醇破坏引发剂使反应终止;f)从终止釜出来的胶液经过滤器进入胶液罐,回收部分未反应的单体送单体回收罐区,再经精制处理循环使用;胶液在胶液罐中被混配成优级品的门尼粘度,然后经胶液泵送入凝聚釜用0.9MPa水蒸汽在搅拌下於热水中进行凝聚。

g)从凝聚釜顶出来的单体和水蒸汽经冷凝器冷凝,入油水分离罐分离出溶剂油和少量单体送回收精制后循环使用;水经液面调节阀控制排出,经二次净化处理排入地沟。