电动车驱动电机选型匹配

纯电动轻型商用车驱动电机与动力电池选型

纯电动轻型商用车驱动电机与动力电池选型随着传统燃油交通逐渐被电动车所取代,纯电动轻型商用车的发展也成为了趋势。

在纯电动轻型商用车的设计中,驱动电机和动力电池是两个非常重要的元素,这对于车辆的性能和续航里程有着至关重要的影响。

接下来将针对如何选型适合的驱动电机和动力电池进行详细介绍。

首先是驱动电机的选型。

驱动电机的选择,首先需要考虑的是车辆的使用目的和要求。

通常来说,轻型商用车需要较高的动力输出和较高的扭矩,而运行速度则不像普通私家车那么高。

因此,可以考虑选择面向轻型商用车领域的交流异步电机或交流同步电机。

这两类电机都具有输出扭矩大、负载能力强、转速稳定等优点,可以满足商用车大多数的需要。

其次是动力电池的选型。

动力电池对纯电动轻型商用车的续航里程和性能有着决定性的影响。

动力电池的选择应该考虑到车辆的距离、载荷和使用范围,以保证车辆能够满足需求。

常见的动力电池种类有磷酸铁锂电池、镍钴铝酸锂电池和三元锂电池。

其中,三元锂电池是最常用的种类。

其主要优点是具有高容量、高安全性能、长寿命等特点。

如果需要更高的续航里程,可以考虑使用高密度三元锂电池。

总之,纯电动轻型商用车的驱动电机和动力电池的选型需要根据车辆使用的实际需求来进行选择。

驱动电机应具有高扭矩、低噪音和智能控制等特点,动力电池则应考虑到容量、稳定性和安全特性等因素。

通过合理选择和搭配,可以让纯电动轻型商用车运行效率更高、能耗更低、性能更强、使用寿命更长。

为了更好地说明纯电动轻型商用车中驱动电机和动力电池的选型,我们可以看一下一些相关数据并进行分析。

首先是驱动电机。

对于纯电动车辆来说,驱动电机的输出功率和扭矩对于车辆的性能和加速能力有着很大的影响。

以比亚迪T3轻型商用车的驱动电机为例。

该车辆采用的是一种60kW交流异步电机,输出最大扭矩320N.m。

这种电机具有可靠性高、安全性好、维护成本低等优点,可以满足商用车辆的大多数需求。

其配合电动汽车的电子驱动系统,可以实现精准的节能控制,有效提升了车辆的动力和效率。

纯电动汽车电机选型匹配计算

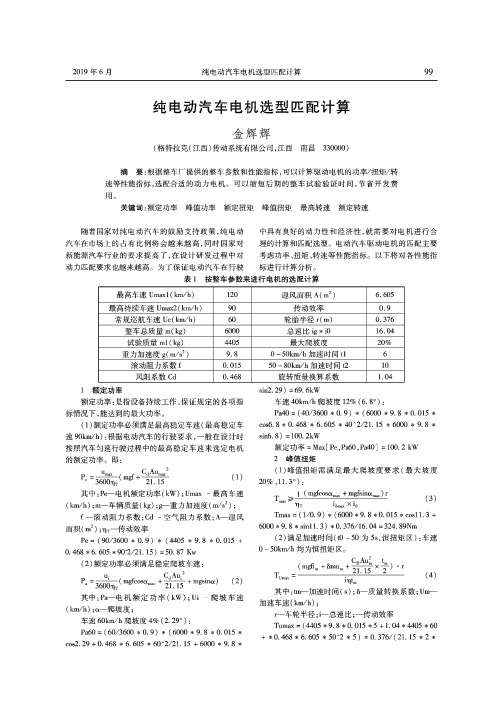

2019年6月纯电动汽车电机选型匹配计算99纯电动汽车电机选型匹配计算金辉辉(格特拉克(江西)传动系统有限公司,江西南昌330000)摘要:根据整车厂提供的整车参数和性能指标,可以计算驱动电机的功率/扭矩/转速等性能指标,选配合适的动力电机。

可以缩短后期的整车试验验证时间,节省开发费用。

关键词:额定功率峰值功率额定扭矩峰值扭矩最高转速额定转速随着国家对纯电动汽车的鼓励支持政策,纯电动汽车在市场上的占有比例将会越来越高,同时国家对新能源汽车行业的要求提高了,在设计研发过程中对动力匹配要求也越来越高。

为了保证电动汽车在行驶中具有良好的动力性和经济性,就需要对电机进行合理的计算和匹配选型。

电动汽车驱动电机的匹配主要考虑功率、扭矩、转速等性能指标。

以下将对各性能指标进行计算分析。

表1按整车参数来进行电机的选配计算最高车速Umaxl(km/h)120迎风面积A(m2) 6.605最高持续车速Umax2(km/h)90传动效率0.9常规巡航车速Uc(kin/h)60轮胎半径r(m)0.376整车总质量m(kg)6000总速比ig*i016.04试验质量ml(kg)4405最大爬坡度20%重力加速度g(m/s2)9.80-50km/h加速时间tl6滚动阻力系数f0.01550-80km/h加速时间t210风阻系数Cd0.468旋转质量换算系数 1.041额定功率额定功率:是指设备持续工作、保证规定的各项指标情况下,能达到的最大功率。

(1)额定功率必须满足最高稳定车速(最高稳定车速90km/h):根据电动汽车的行驶要求,一般在设计时按照汽车匀速行驶过程中的最高稳定车速来选定电机的额定功率。

即:”口叭*,”Au max/ ’、P«=36oo^(mgf+^nr⑴其中:Pe—电机额定功率(kW);Umax-最高车速(km/h);m一车辆质量(kg);g一重力加速度(m/s2);f—滚动阻力系数;Cd-空气阻力系数;A—迎风面积(mJ;%—传动效率Pe=(90/3600*0.9)*(4405*9.8*0.015+ 0.468*6.605*90*2/21.15)=50.87Kw(2)额定功率必须满足稳定爬坡车速:u C Au.2玖=36W^(mgfc°Sa-+*mgsina)(2)其中:Pa—电机额定功率(kW);Ui-爬坡车速(km/h);a—爬坡度;车速60km/h爬坡度4%(2.29°):Pa60=(60/3600*0.9)*(6000*9.8*0.015* cos2.29+0.468*6.605*6CT2/21.15+6000*9.8*sin2.29)=69.6kW车速40km/h爬坡度12%(6.8°):Pa40=(40/3600*0.9)*(6000*9.8*0.015* cos6.8+0.468*6.605*40八2/21.15+6000*9.8* sin6.8)=100.2kW额定功率二Max[Pe,Pa60,Pa40]=100.2kW2峰值扭矩(1)峰值扭矩需满足最大爬坡度要求(最大坡度20%,11.3。

电动汽车驱动电机匹配设计

电动汽车驱动电机匹配设计目录1 概述 (1)2 世界电动汽车发展史 (2)3 电驱动系统的基本要求 (5)3.1电驱动系统结构 (5)3.2电机的基本性能要求 (6)4 电动汽车基本参数参数确定 (7)4.1电动汽车基本参数要求 (7)4.2 动力性指标 (7)5 电机参数设计 (7)5.1 以最高车速确定电机额定功率 (7)5.2 根据要求车速的爬坡度计算 (8)5.3 根据最大爬坡度确定电机的额定功率 (9)5.4 根据额定功率来确定电机的最大功率 (9)5.5 电机额定转速和转速的选择 (9)6 传动系最大传动比的设计 (10)7 电机的种类与性能分析 (11)7.1 直流电动机 (11)7.2交流三相感应电动机 (11)7.3 永磁无刷直流电动机 (11)7.4 开关磁阻电动机 (12)8 电机的选择 (13)9 电机其他选择与设计 (15)9.1 电机形状位置设计 (15)9.2 电机冷却设计 (15)10 总结与展望 (17)10.1 总结 (17)10.2 问题与展望 (17)致谢 (18)参考文献 (19)1.概述汽车工业在促进世界经济飞速发展和给人们生活提供便利的同时,又展现出了其双刃剑的另一面,它将能源与环境问题推到了日益尴尬的处境。

“能源、环境和安全”成为了21世纪世界汽车工业发展的3大主题。

其中,能源与环境问题作为全球面临的重大挑战和制约汽车工业可持续发展的症结所在,更成为重中之重。

电动汽车使用电能作为动力能源,而电能具有来源广、清洁无污染等特点。

电动汽车被公认为21世纪重要的交通工具。

电动汽车是指汽车行驶的动力全部或部分来自电机驱动系统的汽车,它主要以动力电池组为车载能量源,是涉及机械、电子、电力、微机控制等多学科的高科技技术产品。

按照汽车行驶动力来源的不同,一般将电动汽车划分为纯电动汽车(Pure Electric Vehicle,PEV)、混合动力电动汽车(Hybrid Electric Vehicle,HEV)、插电式混合动力电动汽车(Plug-in Hybrid Electric Vehicle,PHEV)和燃料电池电动汽车(Fuel Cell Electric Vehicle,FCEV)4种基本类型。

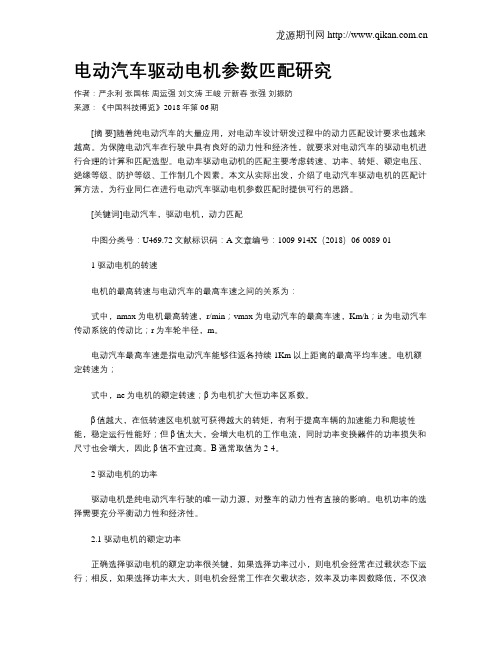

电动汽车驱动电机参数匹配研究

电动汽车驱动电机参数匹配研究作者:严永利张国栋周运强刘文涛王峻亓新春张强刘振防来源:《中国科技博览》2018年第06期[摘要]随着纯电动汽车的大量应用,对电动车设计研发过程中的动力匹配设计要求也越来越高。

为保障电动汽车在行驶中具有良好的动力性和经济性,就要求对电动汽车的驱动电机进行合理的计算和匹配选型。

电动车驱动电动机的匹配主要考虑转速、功率、转矩、额定电压、绝缘等级、防护等级、工作制几个因素。

本文从实际出发,介绍了电动汽车驱动电机的匹配计算方法,为行业同仁在进行电动汽车驱动电机参数匹配时提供可行的思路。

[关键词]电动汽车,驱动电机,动力匹配中图分类号:U469.72 文献标识码:A 文章编号:1009-914X(2018)06-0089-011 驱动电机的转速电机的最高转速与电动汽车的最高车速之间的关系为:式中,nmax为电机最高转速,r/min;vmax为电动汽车的最高车速,Km/h;it为电动汽车传动系统的传动比;r为车轮半径,m。

电动汽车最高车速是指电动汽车能够往返各持续1Km以上距离的最高平均车速。

电机额定转速为;式中,ne为电机的额定转速;β为电机扩大恒功率区系数。

β值越大,在低转速区电机就可获得越大的转矩,有利于提高车辆的加速能力和爬坡性能,稳定运行性能好;但β值太大,会增大电机的工作电流,同时功率变换器件的功率损失和尺寸也会增大,因此β值不宜过高。

Β通常取值为2-4。

2 驱动电机的功率驱动电机是纯电动汽车行驶的唯一动力源,对整车的动力性有直接的影响。

电机功率的选择需要充分平衡动力性和经济性。

2.1 驱动电机的额定功率正确选择驱动电机的额定功率很关键,如果选择功率过小,则电机会经常在过载状态下运行;相反,如果选择功率太大,则电机会经常工作在欠载状态,效率及功率因数降低,不仅浪费电能,而且为了达到预期的续航里程还要增加动力电池的容量,综合经济效益下降。

电机的额定功率应使电机尽可能工作在高效率区。

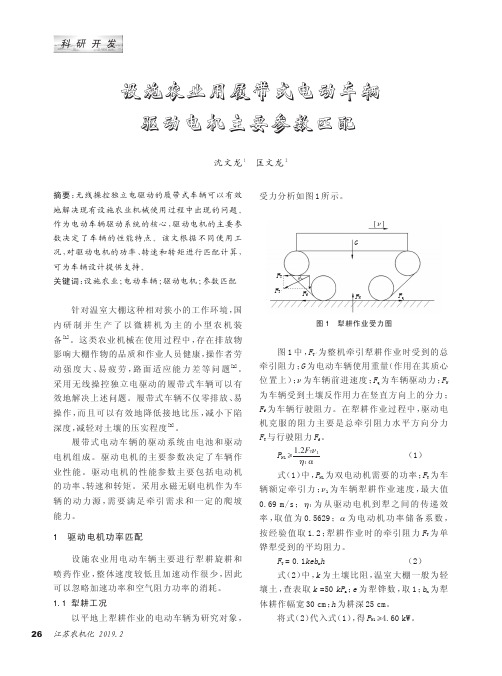

设施农业用履带式电动车辆驱动电机主要参数匹配

江苏农机化2019.2摘要:无线操控独立电驱动的履带式车辆可以有效地解决现有设施农业机械使用过程中出现的问题。

作为电动车辆驱动系统的核心,驱动电机的主要参数决定了车辆的性能特点。

该文根据不同使用工况,对驱动电机的功率、转速和转矩进行匹配计算,可为车辆设计提供支持。

关键词:设施农业;电动车辆;驱动电机;参数匹配针对温室大棚这种相对狭小的工作环境,国内研制并生产了以微耕机为主的小型农机装备[1]。

这类农业机械在使用过程中,存在排放物影响大棚作物的品质和作业人员健康,操作者劳动强度大、易疲劳,路面适应能力差等问题[2]。

采用无线操控独立电驱动的履带式车辆可以有效地解决上述问题。

履带式车辆不仅零排放、易操作,而且可以有效地降低接地比压,减小下陷深度,减轻对土壤的压实程度[3]。

履带式电动车辆的驱动系统由电池和驱动电机组成。

驱动电机的主要参数决定了车辆作业性能。

驱动电机的性能参数主要包括电动机的功率、转速和转矩。

采用永磁无刷电机作为车辆的动力源,需要满足牵引需求和一定的爬坡能力。

1驱动电机功率匹配设施农业用电动车辆主要进行犁耕旋耕和喷药作业,整体速度较低且加速动作很少,因此可以忽略加速功率和空气阻力功率的消耗。

1.1犁耕工况以平地上犁耕作业的电动车辆为研究对象,受力分析如图1所示。

图1中,F T′为整机牵引犁耕作业时受到的总牵引阻力;G 为电动车辆使用重量(作用在其质心位置上);ν为车辆前进速度;F q 为车辆驱动力;F N 为车辆受到土壤反作用力在竖直方向上的分力;F f 为车辆行驶阻力。

在犁耕作业过程中,驱动电机克服的阻力主要是总牵引阻力水平方向分力F T 与行驶阻力F f 。

P N1≥1.2F T ν1η1α(1)式(1)中,P N1为双电动机需要的功率;F T 为车辆额定牵引力;ν1为车辆犁耕作业速度,最大值0.69m/s;η1为从驱动电机到犁之间的传递效率,取值为0.5629;α为电动机功率储备系数,按经验值取1.2;犁耕作业时的牵引阻力F T 为单铧犁受到的平均阻力。

电动车电机选型(参考)

• 1881午,法国工程师GustaveTmuve制造丁第一辆电动 三轮车。1882年,英格兰的W.E.Agcton和Jhon Per ry组装了第二辆电动三轮车。 • 1890年,美国依阿华州诞生了第一辆电动汽车。

一、电动汽车的发展概况

一、电动汽车的发展概况

1899年,法国制造出第一辆电动汽车。 1900年,德国出现了第一辆电动汽车。 1912年,美国已大量生产电动汽车。 20世纪20年代初,在美国汽车保有量中,电动 汽车占38%,而内燃机作动力的车辆仪占22%, 1915年,美国电动汽车的保有量达5万辆。 1912年,美国工程师Charles Kettering发明了 启动机,这促进了内燃机汽车的发展。而电动 汽车由于不适应长距离行驶,发展几乎停滞。

一、电动汽车的发展概况

我国电动车行业发展:

在我国也曾多次兴起研究电动汽车的热潮,目前更是方兴 未艾。20世纪40年代及50年代末展开的电动汽车的研究与试 验.由于受技术条件的限制,未取得很大的进展。1962年,上 海公用事业研究所针对国内石油奇缺问题,以解决能源为目的, 研制出SWD—S2型电动汽车,取得不小的进展。该车的行驶速 度达到28.4km/h.续驶里程达88.2km。20世纪70年代初, 一些地方将目标瞄向电动车技术的薄弱环节蓄电池上,但因投 入的人力物力不足,研究未取得突破性进展。20世纪80年代起, 电动车辆的研究热潮迭起,1982年,我国成立了电动车辆研究 会,组织了国内外电动汽车的学术交流,对电动车辆的发展起 到了推动作用。

二、电机简介

目前的电动汽车驱动电机介绍

1、直流电机:习惯上把有换向器的直流电机称为直流电机。 优点是其电磁绕组的磁场与电枢绕组的磁场是垂直的,因而其 控制原理非常简单;通过用永磁材料代替励磁绕组后,就变成 了永磁直流电机。由于有效的利用了径向空间,使定子的直径 大大减小,并且没有磁场损失,提高了功率密度和效率。但缺 点是由于有换向器和电刷,使它的可靠性降低(火花和碳粉), 且需要定期专业维护。

纯电动汽车用驱动电机关键参数选型计算分析

( m + 等亭 …. ( 1 )

公式 ( 1 )中 , m 为 满载 质 量 ,取 值 2 2 3 0 k g ; M ~ 为

3 0 m i n最 高 车速 , 取值 1 1 0 k m / h 。代 人公 式 得 P  ̄ = 2 2 . 3 5 k W。

通过 以上计算结果 比较有 P 3 > P 2 > P 1 , 为 确保车辆 均 能满 足 以上 3 种工 况 , 所需峰值功 率 2 . 4 最 高转 速和额 定 转速

取值为 6 0 k m / h , 即 1 6 . 6 7 m / s ; U f 为 加速 后 的车 速 ( m / s ) , 取 值 1 0 0 k m / h , 即2 7 . 7 8 m / s ; p为 空 气 密 度 , 取值 1 . 2 2 5 8 N s  ̄ m 一 ; t 为加速时 间 , 取值 1 4 s 。 由公 式 ( 4 ) 求得 P 3 = 8 2 k W。

2 驱 动 电 机 参 数 计 算

2 . 1 电机 关键 参 数 电机 的关键 参数 主要包括最 高转速 、 额 定转速 、 峰值 功率 、 额 定功率 、 峰值转矩 、 额定转矩_ l J 。合理选择 电机 的

性 能 参 数 ,将 对 电 动 汽 车 动 力 性 及 续 驶 里 程 产 生 重 大 影

度 阻力和风 阻所需 的功率 。由下式 计算 出电机所需 的输

出功 率 :

1 ( m e +

・

3 0 m i n最 高 车 速 ( k m / h )

最大爬坡度 ( %)

+mg s m础 一 ( 3 )

公式( 3 ) 中, m 为满载质 量 , 取值 2 2 3 0 k g ; 为 最 大 爬 坡度, 取值 3 0 %; u 一 为爬坡速度 , 取值 3 0 k m / h 。根 据 公 式 求得 P 2 = 5 8 . 2 k w 。 3 )满 足 0 — 1 0 0 k m / h加 速 时 间 所 需 电 机 输 出功 率 P 3 。

纯电动汽车车动力系参数匹配概述

1.3 电动机额定转速及最高转速的选择

电动机的最高转速对电动机成本、制造工艺和传动系 尺寸有很大的影响。转速在 6000r/min 以上的为高速电机, 以下为普通电机。前者成本高、制造工艺复杂而且对配套 使用的轴承、齿轮等有特殊要求,一般适用于电动轿车或 100kw 以上大功率驱动电机,很少在纯电动客车上使用。 因此应采用最高转速不大于 6000r/min 的低速电机。

与主减速器速比 io 的乘积,由电动机的峰值转矩

和车辆最大爬坡度决定。

ig1io

G( f

cos max sin max )r TmaxT

2-1

阻力式系中数r,为Tm车ax 轮为滚最动大半驱径动,力矩ma,x为T车为辆传最动大系爬总坡效角率,,f代为入滚表动

2-1 中数值计算得 ig1io 。

(2)最小传动比的选择

2.1 主要参数的匹配

电动汽车的传动系参数匹配设计主要包括变速器的 匹配设计和主减速器的匹配设计。在电动机输出特性一 定时,传动系传动比的选择主要取决于电动汽车的动力 性要求,即最大传动比取决于整车的最大爬坡度,最小 速比取决于整车的最高车速。

i (1)最大传动比的选择

传动系最大传动比 imax 是变速器最低档速比 g1

pmax max( pmax1, pmax2, pmax3 ) 1-6

将整车参数代入上述公式并按照整车动力性要求,计算 得到电动机的峰值功率,计算过程如下:

整车通过改型为电动客车后,质量估算:

Mev =Mcon Mfc Macc Mgb +Mess Mmc Mpasgr 1-7

即,新车质量=原车整备质量-发动机质量-变速器质量- 发动机附件质量+电池质量+电机质量+乘员质量。估算电动机、 电池和乘客等质量后,计算得到 veh_mass。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

电动客车动力性能匹配计算基本方法 进行电机动力匹配计算需首先按确定整车基本参数和性能目标,详细精确的基

本参数是保证计算结果精度的基础。 3.1 术语 1)迎风面积 迎风面积定义为车辆行驶方向的投影面积,可以通过通过三维数模的测量得到, 三维数据不健全则通过设计总布置图测得。 客车车型迎风面积为 A 一般取值 4-7 m2 。 2)动力传动系统机械效率 根据客车车型动力传动系统的具体结构,传动系统的机械效率 ηT 主要由变速器 传动效率、传动轴万向节传动效率、主减速器传动效率等部分串联组成。 根据电机的性能匹配情况可以选择有或没有装置,通常变速装置每增加一对齿 轮摩擦副,整体传动效率降低 1%;传动轴的一个十字节效率降低 1%;主加速部分的 齿轮副同样降低效率 1%。 例如:根据实际情况,无变速器电机+传动轴直驱的方案传动效率为:

图 2 直流永磁无刷驱动电机的机械特性曲线

3.3 电机动力选型匹配计算方法 汽车动力性能匹配计 算 的 主 要 依 据 是汽车的驱动力和行 驶 阻 力之 间 的 平衡关

RCCN 日成品牌

系,汽车的驱动力-行驶阻力平衡方程为 Ft = F f + Fw + Fi + F j 其中 Ft —驱动力; F f —滚动阻力; Fw —空气阻力; Fi —坡道阻力; F j —加速阻力。 下面对上述驱动力和行驶阻力的匹配计算方法以及各个曲线的匹配计算方法简 要说明如下。 3.3.1 驱动力、行驶阻力及其平衡图 (1)

在发动机转速特性、传动系统传动比及效率、车轮半径、空气阻力系数、迎风 面积以及汽车的质量等确定后,便可确定汽车的驱动力-行驶阻力平衡关系。 驱动力:

Ft =

Ttq i g i0ηT rd

(2)

其中: Ttq —发动机的转矩,单位为 N·m; i g —变速器各个档位的传动比; i0 —主减速器速比; ηT —动力传动系统机械效率; rd —车轮滚动半径,单位为 m。 滚动阻力

D − f 1− D2 + f 1+ f

2

2

(10)

然后根据公式 i =tg α 进行转换,这样就可以估算出爬坡度,并进一步绘制出爬 坡度曲线图。 3.3.4 加速度曲线及加速时间

汽车的加速能力可用它在水平良好路面上行驶时能产生的加速度来评价。 汽车加速时,驱动力除了用来克服空气阻力、滚动阻力以外,主要用来克服加 速阻力,此时不考虑坡道阻力 F 。 i ( Fi =0) 根据公式(1) 、 (6) ,可以得到如下公式:

动力因数的定义为 D= Ft − Fw mg

(8)

其中:各个参数的含义同前面的说明。 利用公式(8)结合前面公式就可以估算出汽车各个档位下的动力因数值,进而 可以绘制出动力因数图。 3.3.3 爬坡度曲线图

根据汽车的行驶方程式和驱动力-行驶阻力平衡图,可以估算汽车的爬坡能力。 在估算爬坡度时,认为汽车的驱动力除了用来克服空气阻力、滚动阻力外,剩余驱 动力都用来克服坡道阻力,即加速阻力 F j 为零。 根据公式(1)可以得到如下公式

RCCN 日成品牌

目

1 2

录

概 述 .............................................. 2

电驱动系统的基本要求 ................................... 2

2.1 2.2 3

电驱动系统结构 ................................... 2

(4)

其中: C D —空气阻力系数;

A —迎风面积,单位为 m ;

2

u a —汽车行驶速度,单位为 km/h。

客车空气阻力系数 C D 通常取 0.5-0.8,根据具体车型造型选择系数大小,车辆 造型越趋向于流线空气阻力系数取值越小。 坡道阻力

Fi = mg sin α

其中: m —匹配计算载荷工况下汽车的质量,单位为 kg;

其中: f 0 —0.0072~0.0120 以上,取 0.012;

f1 —0.00025~0.00280,取 0.0027;

f 4 —0.00065~0.002 以上,取 0.002;

u a —汽车行驶速度,单位为 km/h;

c —对于良好沥青路面, c =1.2。

3.2 电机的机械特性曲线 以直流永磁无刷电机的机械特性为例,电机动力输出特性通常可划分为恒扭矩 区和恒功率区。恒扭矩区决定了整车起动性能、爬坡性能和低速加速性能,恒功率 区决定了整车的最高车速。 选型匹配时通过最高车速设计指标验证电机的功率特性;加速和最大爬坡度指 标验证电机扭矩特性。在下文的选型匹配计算方法中将详述验证计算方法。

F f + Fi = Ft − Fw

将公式(3) 、 (5)代入上式,就可以得到如下公式:

mgf cos α + mg sin α = Ft − Fw

RCCN 日成品牌

2 代入公式 cosα = 1 − sin α 以及公式(8) ,经过整理那么就可得

α = arcsin

(5)

g —重力加速度,单位为 m/s ;

2

α —道路坡角,单位为 rad。

加速阻力

F j = δm

du a dt

(6)

其中: δ —旋转质量换算系数;

m —匹配计算载荷工况下汽车的质量,单位为 kg;

du a —汽车行驶加速度,单位为 m/s2。 dt

在进行动力性初步匹配计算时,由于不知道汽车轮胎等旋转部件准确的转动惯 量数值,对于旋转质量换算系数 δ ,通常根据下述经验公式进行匹配计算确定:

du 1 = [ Ft − F f − Fw ] = a j dt δm

所以,加速时间

t = ∫0 dt = ∫u a du j

t

1

u2

1

根据以上公式,通过数值积分方法对上式进行积分求解,就可以得到所需要的 加速时间。

Ff

= mgf cos α

(3)

其中: m —汽车匹配计算载荷工况下的质量,单位为 kg;

g —重力加速度,单位为 m/s2;

f —滚动阻力系数;

α —道路坡角,单位为 rad;

rd —车轮滚动半径,单位为 m。

RCCN 日成品牌

空气阻力

Fw = C D A

2 ua 21.15

RCCN 日成品牌

其中: u a —汽车行驶速度,单位为 km/h; n —发动机转速,单位为 rpm; i0 —主减速器传动比; rd —车轮的滚动半径,单位为 m; —当前档速比。 根据上述公式,我们还可以方便地估算出汽车在任意发动机转速、档位下的驱 动力、行驶阻力,进而可以绘制出汽车的驱动力-行驶阻力平衡图。 汽车的驱动力-行驶阻力平衡图形象地表明了汽车行驶时的受力情况和平衡关 系。由此可以确定汽车的动力性。 在驱动力-行驶阻力平衡图中,求出最高档下驱动力和行驶阻力曲线的交点, 曲线交点处对应的速度值即为汽车的最高车速。 3.3.2 动力因数图

2

电驱动系统的基本要求 电驱动系统结构 通常电驱动系统从功能角度可分为电气和机械两大部分,由于驱动电机低速大

2.1

扭矩的特性,其中机械传动部分的结构是可选的。电气部分包括电机和电功率控制 转化部分。系统原理简示如下图:

图 1 电驱动系统结构简图

2.2

电机的基本性能要求 电动汽车运行工况复杂,对驱动电机要求能够频繁的启动/停止、加速/减速,低

速和爬坡的时候要求转矩高,高速时转矩低,并要求宽广的调速范围。电机的选型 要素通常包括:电机的类型、额定电压、机械特性、效率、尺寸参数、可靠性和成 本等。在基本物理参数定型的基础上通过匹配驱动系统和电子控制系统是电机工作 在最佳的性能区间。 对电机基本性能指标有以下要求: 1)高电压。在允许的范围内采用高电压可以减小电机尺寸,较小损耗。

ηT =99%×99%×99%×99%=96.1%

3)滚动阻力系数

f

滚动阻力系数采用推荐的客车轮胎在良好路面上的滚动阻力系数经验公式进行 匹配计算:

RCCN 日成品牌

4 ua ua f = c f 0 + f1 + f 4 100 100

RCCN 日成品牌

2)高转速。高转速电机体积更小、质量轻,可降低整车整备质量。 3)质量轻。轻量化设计可以降低整备质量,节省宝贵的能量。 4)较 大的 启 动 转矩 和较大的 调 速 范围 。 这样匹配的电动车具 有较好的 启 动性 能、加速性能,并可以提高驾驶舒适性,减低驾驶员操作强度,达到与传统 驾驶习惯的适应。 5)效率高、损耗小,能实现制动能量回收。在车载能源系统不变的情况下,最 大限度的增加续航里程,突出能源利用优势。 6)良好的安全性。必须具备高压绝缘、保护设备。 7)可靠性好,适应汽车运行的各种恶劣环境。 8)结构简单、维修方便,维护成本低。

2 δ = 1 + δ1 + δ 2 i g

δ1 和 δ 2 取值范围在 0.03 到 0.05 之间, 式中, 这里粗取平均值, 即认为 δ1 = δ 2 =0.04。

在进行不同档位的驱动力和阻力估算时,还需要知道汽车速度与发动机转速之 间的关系:

u a = 0.377

rd n i g i0

(7)

电机的基本性能要求 ............................. 2

电动客车动力性能匹配计算基本方法 ......................... 3

3.1 3.2 3.3

Байду номын сангаас

术语 ............................................ 3 电机的机械特性曲线 ................................ 4 电机动力选型匹配计算方法 ........................... 4 驱动力、行驶阻力及其平衡图 ..................... 5 动力因数图 .................................. 7 爬坡度曲线图 ................................ 7 加速度曲线及加速时间 .......................... 8