真空系统的工艺

工艺真空系统的施工方案

工艺真空系统的施工方案1. 引言工艺真空系统是一种应用于工业生产中的关键技术,它通过将系统内空气抽排,使得系统内部的压力低于大气压,实现对材料的处理、物质输送和生产工艺的控制。

本文将详细说明工艺真空系统的施工方案,包括系统设计、施工步骤和注意事项。

2. 系统设计在进行工艺真空系统的施工前,必须进行系统设计,确定系统的参数和组成部分。

以下是工艺真空系统的设计要点:2.1 真空泵选型真空泵是工艺真空系统的核心设备,根据需要选择适合的真空泵种类和规格,通常有旋片式真空泵、涡轮分子泵和吸气式根泵等。

选型时需考虑系统的抽气速率、最终压力和泵的耐久性等因素。

2.2 真空管路布局根据生产工艺和设备布局,设计合理的真空管路布局。

管路的长度、直径和弯曲等因素都会对系统的效率和稳定性产生影响,因此需充分考虑这些因素进行管路设计。

2.3 控制系统设计控制系统用于实现对工艺真空系统的控制和监测,包括真空度、泵的工作状态和报警等。

综合考虑生产工艺和设备特点,制定相应的控制策略和系统设计方案。

3. 施工步骤3.1 安装真空泵和管路首先,根据系统设计的要求,安装真空泵和管路。

注意真空泵的安装位置要接近工艺设备,并确保管路的连接牢固。

在管路连接处使用密封胶对连接进行密封。

3.2 安装真空阀门和仪表根据系统设计,安装真空阀门和仪表,用于控制和监测真空系统的运行状态。

阀门的安装要保持严密,仪表的安装要准确,以确保系统的稳定运行和精确控制。

3.3 进行系统测试在完成安装后,进行系统测试。

打开真空泵和控制系统,观察系统的运行情况和泵的工作状态。

同时,通过仪表监测系统的真空度和压力情况,确保系统能够达到设计要求。

3.4 进行系统调试和优化根据测试结果,对系统进行调试和优化。

根据实际情况,逐步调整控制系统的参数,使系统能够稳定运行并满足工艺要求。

同时,注意对系统进行漏气测试,排除管路和连接处的漏气问题。

4. 注意事项在进行工艺真空系统的施工过程中,需要注意以下事项:•施工过程中,工作人员必须佩戴防护设备,如手套、护目镜和口罩,以确保工作安全。

真空工艺和发展

1 引言随着低温绝热储运行业的开展日趋成熟,对影响低温绝热贮运的各项研究也蓬勃开展起来。

低温绝热主要分堆积绝热、真空粉末(纤维)绝热、高真空多层绝热和高真空多屏绝热几种绝热形式。

其中高真空多层绝热因绝热性能好、工艺简便获得青睐,在小型低温绝热容器,乃至低温槽车等领域广泛运用,并具有逐步扩大应用领域的趋势。

在影响多层绝热性能的诸多因素中,真空度起到十分关键的作用。

研究说明,当真空度较低即P > 10Pa时,真空度变化对热导率的影响不大;当真空度为10 - 10- 2Pa区间,随着真空度的提高,热导率急速下降;当真空度优于10- 3 Pa时,热导率趋近恒定值[ 1 ] 。

因此,一般夹层的表观真空度要优于10- 2 Pa,多层绝热才能充分发挥效果,到达良好的绝热目的,如图1所示。

获取好的真空度成为制造优质高真空多层绝热© 1994-2021 China Academic Journal Electronic Publishing House. All rights reserved. 低温工程2021年图1 多层绝热的表观真空度与有效热导率的关系[ 1]Fig. 1Effective therma l conductiv ity a s a function of apparen t vacuum容器的关键之一,这就对抽真空工艺提出了苛刻的要求。

抽真空过程不仅要求对夹层构造及内部各材料的物性和功能有全面的认识和理解,还要求确保工艺本身的科学性及稳定性。

分析了影响真空的主要因素,就目前的抽真空工艺现状进展了阐述,通过剖析现有工艺的局限性和研究成果,对抽真空工艺的开展提出了新看法。

2 影响真空的主要因素2. 1 多层绝热材料在高真空多层绝热系统中,多层绝热材料多采用反射材料与间隔物相交替的组合方式。

反射材料大多采用高反射率的镀铝薄膜等,充分利用其高反射率来减少辐射传热。

而间隔物那么用热导率小的材料如尼龙网、玻璃纤维等,以增大接触热阻。

《真空系统设计》课件

根据用途,真空容器可分为高真 空容器、中真空容器和低真空容 器。

高真空容器通常用于科学实验和 高端制造领域,要求容器具有极 佳的密封性和耐压性能。

真空管道

真空管道是连接真空泵和真空容器的通道,它的作用是保证气体的顺畅流动。

根据材料,真空管道可分为金属管道和非金属管道。金属管道通常采用不锈钢、铜等材料制 成,具有较好的耐压性能和气密性。非金属管道则采用玻璃、塑料等材料制成,通常用于较 低的真空度和临时使用。

02

初步设计评审

03

初步设计优化

邀请专家对初步设计方案进行评 审,确保设计的可行性和合理性 。

根据评审意见,对初步设计方案 进行优化和改进,提高设计的可 靠性和经济性。

真空系统的性能测试与优化

性能测试

按照测试标准和方法,对真空系 统进行性能测试,包括工作压力 、工作温度、抽气速率等参数的

测试。

性能分析

需求调研

了解用户对真空系统的具体需求,包括工作压力 、工作温度、抽气速率等参数要求。

需求分析

根据调研结果,对用户需求进行分类和优先级排 序,明确设计目标。

需求评审

邀请专家对需求分析结果进行评审,确保需求分 析的准确性和完整性。

真空系统的初步设计

01

方案制定

根据需求分析结果,制定初步设 计方案,包括系统组成、工作原 理、关键技术等。

2

是指系统内部各部分压力

保持一致,以维持系统的

稳定运行。

压力平衡的调节

3 通过控制入口和出口压力

,以及使用真空泵和其他 辅助设备,可以调节系统 的压力平衡。

真空系统的热平衡

总结词

热平衡是真空系统设计的关键, 它决定了系统的能耗和运行效率 。

工艺真空系统施工方案设计

工艺真空系统施工方案设计引言工艺真空系统是一种重要的工业设备,广泛应用于石油化工、制药、食品加工等行业中。

它的作用是通过降低系统内的压力,将气体从系统中排除,从而实现工艺过程的高效进行。

本文将介绍一个工艺真空系统的施工方案设计,包括系统设计、材料选型、施工流程等内容。

1. 系统设计在工艺真空系统的设计中,需要考虑以下几个方面:1.1 系统流程首先,需要确定系统中气体的流动路径,包括气体的进入口和出口。

通常情况下,真空系统的流程包括气体进入系统、经过真空泵抽取、进入气体处理设备、最后通过排放口排出。

根据具体的工艺需求,可以在流程中增加多个处理设备,如冷凝器、吸附器等。

1.2 真空泵选型真空泵是工艺真空系统中最重要的设备之一。

在选择真空泵时,需要考虑系统所需的最低真空度、泵的抽速、排气时间等因素。

常用的真空泵类型包括旋片泵、液环泵、滑片泵等,根据具体的工艺条件和要求选择合适的真空泵型号。

1.3 气体处理设备选型除了真空泵,工艺真空系统中也需要配备适当的气体处理设备,以满足系统对气体的处理要求。

常用的气体处理设备包括冷凝器、吸附器、过滤器等。

根据气体的性质和处理需求,选择相应的设备,并合理安排它们在系统中的位置。

2. 材料选型在工艺真空系统的施工中,材料的选型尤为重要。

由于系统中存在较低的压力和较高的温度,选用合适的材料能够确保系统的稳定性和安全性。

以下是常用的材料和其适应的工作条件:•不锈钢(316L等):适用于大部分常规工艺条件,具有较好的耐腐蚀性和机械强度。

•聚四氟乙烯(PTFE):适用于气体进出口连接部分,可以有效抵抗气体的腐蚀。

•铜:适用于特定工艺条件下,可以发挥其良好的导电性和导热性。

在材料选型时,还需要考虑系统的密封性能。

选择合适的密封材料,以确保系统中气体不会泄漏。

3. 施工流程进行工艺真空系统的施工时,需按照以下流程进行:1.准备工作:清理施工现场,检查施工所需的材料和设备,确保其完好。

冰冷真空工作原理及工艺过程

精炼车间脱臭工段冰冷真空系统工作原理及工艺流程一、工作原理通过液氨蒸发时产生的深冷,将系统中的水蒸气全部瞬间结成冰,所带来的体积变化,产生真空。

再用蒸汽喷射泵配合液环泵抽出系统中的不凝性气体,从而使整个脱臭系统形成高真空。

二、工艺流程下图为冰冷真空系统的工艺流程示意图。

图中:1为液氨气液分离罐,2为螺杆压缩机,3为氨冷凝器,4为液氨储罐,5为第一冰冷冷凝器,6为第二冰冷冷凝器,7为第一蒸汽喷射真空泵,8为第二蒸汽喷射真空泵,9为冷却水冷凝器,10为液环泵,11为热井,12为化冰罐。

1、工艺描述第一冰冷冷凝器5和第二冰冷冷凝器6顶端通过管道连接到第一蒸汽喷射真空泵7,然后经第二蒸汽喷射真空泵8通过冷却水冷凝器9将蒸汽冷凝,冷凝液通过管道排到热井11,冷却水冷凝器9中的不凝性气体通过液环泵10抽出,然后排到大气中。

来自液氨气液分离罐1的液氨,通过自重力作用采用虹吸原理进入到第一冰冷冷凝器5和第二冰冷冷凝器6中,液氨吸收热量后,蒸发为气体返回到液氨气液分离罐1中。

液氨气液分离罐1中的气体,将被螺杆压缩机2吸入并压缩,然后进入氨冷凝器3中,将气态的氨冷凝为液态的氨,然后排入液氨储罐4中,然后通过节流降压降温,得到低温的液氨,进入到液氨气液分离罐1中,如此循环往复,不停工作。

2、工作流程脱臭系统中的混合蒸汽,进入第一冰冷冷凝器5和第二冰冷冷凝器6中,与液氨进行换热,直接冷冻结冰,不凝性气体通过后面的真空系统(第一蒸汽喷射真空泵1、第二蒸汽喷射真空泵8、冷却水冷凝器9、液环泵10和热井11)抽出。

第一冰冷冷凝器5和第二冰冷冷凝器6交替工作,当第一冰冷冷凝器5结满冰后,系统将切换到第二冰冷冷凝器6,此时需要对第一冰冷冷凝器5进行化冰处理,通过向化冰罐12中通入蒸汽提高热水温度,热水蒸发并进入第一冰冷冷凝器5中,将第一冰冷冷凝器5中的冰融化,化冰水将流回到化冰罐12中;然后将第一冰冷冷凝器5再冷却到所需温度,进入待机状态。

真空导入工艺的介绍

真空导入工艺的介绍在目前的材料中,复合材料因其质轻高强而被广泛应用。

针对复合材料的制造工艺也在不断的提高和创新。

由起初的手糊,发展到机械化的喷射,拉挤,模压等工艺,都现在兴起的真空导入工艺,与真空导入相关的工艺还有树脂传递模塑(RTM),真空辅助RTM (VARTM),真空袋压,SCRIMP,SRIM(Structural Reaction Molding),RTI(resin film infusion).但都有一些差别,很多文章中都介绍过,这里就不赘述了。

1.真空导入工艺(Vacuum infusion process,VIP)真空导入工艺(Vacuum infusion process),简称VIP,在模具上铺“干”增强材料(玻璃纤维,碳纤维,夹心材料等,有别于真空袋工艺),然后铺真空袋,并抽出体系中的真空,在模具型腔中形成一个负压,利用真空产生的压力吧不饱和树脂通过预铺的管路压入纤维层中,让树脂浸润增强材料最后充满整个模具,制品固化后,揭去真空袋材料,从模具上得到所需的制品。

VIP采用单面模具(就象通常的手糊和喷射模具)建立一个闭合系统。

真空导入工艺公诸于世很久了,这个工艺在1950年出现了专利记录。

然而,直到近几年才得到了发展。

由于这种工艺是从国外引入,所以在命名上有多种称呼,真空导入,真空灌注,真空注射。

2.理论真空导入工艺能被广泛的应用,有其理论基础的,这就是达西定律(Darcy’s Law)t =ℓ 2h/(2 kDP )t 是导入时间,由四个参数来决定。

h-树脂粘度,从公式上可以看出所用树脂的粘度低,则所需导入时间就短,因此真空导入所用的树脂粘度一般不能太高。

这样可以使树脂能够快速的充满整个模具。

ℓ-注射长度,指的树脂进料口与到达出料口的之间的距离,距离长当然所需的时间亦长。

DP-压力差, 体系内与体系外压力差值越大,对树脂的驱动力也越大,树脂流速越快,当然所需导入时间也越短。

真空系统的工艺计算

气 的 分 子 量 ;P 料为 物 料 蒸 气 的分 压 ,m H ; 物 m g P气 空 为空气的分压 ,m H 。 m g 设计和选择真 空泵时 ,需要将工艺物料气 量 换算为当量空气量,其换算公式如下 :

当 空 035 料n 物 / ) 1 000 ( - 0 ] - 气= .7 l( 料 2 [ — .02 T 7 )

式中,T为被抽物料的温度 ,下。 将上述气体 的流量相加 ,即得真空容器 的总 抽气量 ( 当量空气) :

= 当量空气 + 气

0 44 .5 00 . 45 OOl . 9

0 4 4 . 5

具有润滑的旋塞 排放旋塞 玻璃视镜 玻璃液面计包括液面计旋塞

在此 , 应特别 注意单位 的换算和公式及 图表

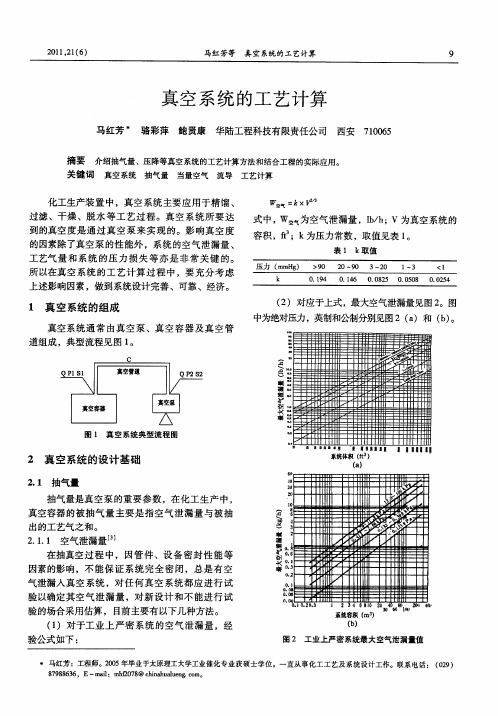

气泄漏人真空 系统 ,对任何 真空 系统都应 进行试 验 以确定其空气 泄漏量 ,对新 设计 和不 能进 行试 验 的场合采用估算 ,目前主要有以下几种方法。

( )对于工业 上严密 系统 的空气泄漏量 ,经 1

验 公式 如下 :

一

() b

图 2 工业上严密系统 最大 空气 泄漏 量值

C Ⅲ M1 AL E G【 E G D SGN I C N N E E I

化 工设 计 2 1 ,1 6 0 2 ( ) 1

( )管件的空气泄漏量的估算见表 2 3 。

表 2 真空 系统管件 的空气泄漏量估算 表 ( g h k/ )

管件类型

2以下的螺纹连接 2 以上的螺纹连接

摘 要 介绍抽气量、压降等真空系统的工艺计算方法和结合工程的实际应用。

关 键词 真空系统 抽气量 当量空气 流导 工艺计算

化工生产装置 中,真空系统 主要应用于精馏 、

真空导入成型工艺工艺流程

真空导入成型工艺工艺流程1. 真空导入成型工艺介绍真空导入成型工艺是一种先进的高温工艺,适用于多种材料的成型和加工。

该工艺通过在真空条件下进行成型,可以避免材料在高温下的氧化和变质,保证制品质量的稳定性和可靠性。

2. 真空导入成型工艺流程真空导入成型工艺一般包括以下几个步骤:2.1 准备工作在进行真空导入成型之前,需要进行一系列的准备工作。

首先,准备好需要加工成型的材料和模具。

然后,清洁模具表面,并确保表面没有任何杂质。

接下来,将模具安装到成型机上,并确认其位置是否正确。

2.2 加热在准备好材料和模具之后,将需要加工的材料放置在模具中。

然后,将模具加热至适当的温度。

加热的温度和时间取决于材料的性质和要求。

2.3 真空处理一旦模具和材料达到适当的温度,开始进行真空处理。

打开真空泵,将模具和材料置于真空腔室中。

通过抽取气体,将腔室内的压力降低至适当的真空度。

真空处理的时间取决于材料和成型要求,一般需要几分钟到几小时不等。

2.4 压力导入真空处理完成后,开始进行压力导入。

通过控制导入系统中的压力,将材料从模具中挤出,并填充到所需的形状中。

导入的压力和时间取决于材料的性质和成型要求。

2.5 冷却压力导入完成后,进行材料冷却。

将模具和材料冷却至室温,以保证制品完全固化和形状稳定。

冷却的时间根据材料的性质和大小而定,一般需要几分钟到几小时不等。

2.6 脱模材料完全冷却后,开始进行脱模操作。

打开模具,取出成型的材料。

在脱模过程中,需要注意避免材料损坏或变形。

3. 真空导入成型工艺的优势真空导入成型工艺相比传统成型工艺具有以下优势:•高质量成品:真空导入成型避免了材料在高温下的氧化和变质,可以获得高质量的成品。

•复杂形状成型:真空导入成型可以实现复杂形状的精确成型,满足不同产品的需求。

•节约材料:真空导入成型可以将材料的浪费降到最低,节约生产成本。

•环保节能:真空导入成型过程中无需使用过多的添加剂,减少了对环境的污染,并且能有效节能。