AMADA激光G代码讲解

激光切割机编程和制图教程

激光切割机编程和制图教程激光切割技术是一种高效精密的加工方法,在现代制造业中得到广泛应用。

激光切割机通过激光束精确切割各种材料,广泛应用于金属加工、木材加工、纺织品等行业。

对于使用激光切割机的操作者来说,熟练掌握编程和制图技术是至关重要的。

本教程将介绍激光切割机的编程和制图流程,帮助读者快速掌握这一技术。

激光切割机编程1. 概述激光切割机的编程是指根据设计要求,将图形或文字等内容转换成激光切割机可识别的代码,从而实现精确切割。

常用的激光切割机编程语言包括G代码和CAD软件等。

2. G代码编程G代码是激光切割机的一种常用控制语言,通过输入G代码可以指导激光切割机完成各种动作。

例如,指定切割速度、功率、切割路径等参数。

下面是一个简单的G代码示例:G00 X10 Y10 ;将切割头移动到坐标(10,10)G01 X20 Y20 F100 ;以速度100切割直线从(10,10)到(20,20)3. CAD软件编程除了直接输入G代码,还可以使用CAD软件进行激光切割机编程。

CAD软件可以帮助用户设计、编辑各种形状,并将设计好的图形转换成G代码。

常用的CAD软件包括AutoCAD、SolidWorks等。

激光切割机制图1. 概述在使用激光切割机前,需要制作好切割图纸或设计图。

制图主要包括确定切割形状、尺寸、材料等要素。

一个好的切割图纸可以提高切割精度和效率。

2. 图形设计在制作切割图纸时,需要首先确定切割形状。

可以使用CAD软件设计各种形状,也可以直接在激光切割机的控制系统中绘制。

3. 尺寸和参数设置确定切割形状后,还需要设置好切割尺寸和参数。

在制图过程中需要考虑材料厚度、切割速度、功率等因素,以保证切割质量。

总结激光切割机编程和制图是使用激光切割机的基本技能,熟练掌握这些技能可以提高工作效率和产品质量。

通过本教程的学习,希望读者能够对激光切割机编程和制图有更深入的了解,并能够熟练运用这些技能。

以上是关于激光切割机编程和制图的简要教程,希望对读者有所帮助。

AMADA数控冲床常用G代码

AMADA数控冲床常用G代码AMADA天田数控冲床以下适合AMADA数控冲床参考NCT指令介绍NCT程序是由差不多指令以一定的格式组成的数码信息文件.程序写作固定格式,NCT程序的一行(一个BLOCK)如下所示:N___ G___ G___ X___Y___ T___ C___ M其中针对单个命令不要的指令不必记入.现对NCT程序中常见的指令的差不多格式及基应用介绍如下.1.G92坐标设定(原点设定)格式G92X___ Y___材料自原点到冲头位置的距离,经历于NC装置内,原点依据NCT机种不同而有差异.现场使用的机床是VIP357,其原点坐标为X 1830,Y1270.2.G90绝对坐标指令格式G90X___ Y___G90绝对坐标指令使用时,必须在坐标值前记上G90.在绝对坐标指令读取时,若开头记入G90,则以后的BLOCK,直到G91之前可省略不写.程序上若无G90或G91时,一律视为与G90相同.3.G91相对坐标指令G91指令指定的坐标不是从原点算起,而是自前一个孔位算起的增加值,使用此指令时必须在坐标值前记入G91.相对坐标指令读取时,最初以G91记入,以后的BLOCK一直到G90显现之前, G91均可省略不写.4.G50回来原点指令使用G50指令,材料依G92指定的位置回来的同时,回复到NC初期状态,程序最后必须作G50单一行之输入.5.G70不冲孔指令格式G70X___ Y___材料仅位移,不冲孔.G70与G90或G91能够同时使用,且位置先后不阻碍其指定.G70的指令只在所属BLOCK内有效.例:G90X100.00Y100.00(有冲孔)G70G91X200.00(无冲孔)G90Y300.00(有冲孔)6.G27?G25自动移爪格式G27(或G25)X___(移动量)G27?G25指令是用来换板及加工范畴不够宽时所使用的换板功能.通常使用G27,当材料在夹爪夹住的边上有突出不平等的情形时,则使用G25.7.G04暂停(滞留状态)格式G04X___(时刻)在轴移动时,作预定时刻内暂停的机能.8. G72模式基准点指令格式G72X___ Y___欲使用模式基准点时,坐标值之前要加上G72.l G72与G90或G91同时使用,且那一个先写都相同l G72仅有指示坐标的作用,而无决定位置或实行冲孔的动作.l G72的下一行必需是实行冲孔的指令.l 与G72在同一行内不可存在M?T等功能的指令.9. T指令定义刀具T为三位数字所组成,用来指令所使用模具的STATION,位于X?Y的位置之后.若为相同之模具连续使用时,一直到另一模具使用前,不须再另行指定模具.10. C指令设置刀具角度C指令位于X?Y(位置)与T(使用模具)之指令之后.自动转角可于±360°的范畴内指定,同角度的加工时,C指令为必重复指定.11. G26BLOT HOLE CIRCLE(BHC)以现在的位置或G72指定的位置为中心,在半径为r的圆周上,与X轴夹θ角的点开始,将圆周分成n等分,作n个点的冲孔指令.格式G26I r J±θK n T___(C___ )I=圆的半径r.输入正值J=冲孔起始点与X轴之夹±θ.反时针方向为正(+),顺时针方向为负(-)K=冲孔个数,反时针方向加工为正(+),顺时针方向为负(-)12. G28LINE AT ANGLE(LAA)以现在的位置或G72指令的位置算起,与X轴夹θ角的方向,间隔d的距离,冲n个孔的指令.格式G28I d J±θK n T___(C___ )I=间隔±d.d为负时,以模式基准点作为中心,于对称方向冲孔J=角度±θ,反时针方向为正(+),顺时针方向为负(-)K=冲孔个数n.不包括模式基准点13. G29圆弧(ARC)以现在的位置或G72所指定的基准点为中心,半径为r的圆周上,与X轴夹角为θ的开始点,角度间隔Δθ,排列n个点的冲孔指令.格式G28I r J±θP±ΔθK n T___(C___ )I=圆的半径r,为正数J=最初冲孔起始点,角度±θ,反时针方向为正(+),顺时针方向为负(-)P=角度间隔为±Δθ,为正时,以反时针方向冲孔,为负时,以顺时针方向冲孔K=冲孔的个数14. G36?G37格状孔此模式从G72指定的位置开始,X轴方向以d1为间隔.做n个,Y轴方向以d 2为间隔,做n2个格子状冲孔的指令.G36是以X轴方向为优先加工指令,G3 7是以Y轴方向为优先加工指令,考虑到板料在运动中的稳固性,一样选用G 36.格式G36I±d1P n1J±d2K n2T___(C___ )G36I±d1P n1J±d2K n2T___(C___ )I=间隔±d1,正(+)时为X轴方向,负(-)时为-X方向取间隔P=X轴方向的冲孔数n1(不含基准点)J=间隔±d2,正(+)时为Y轴方向,负(-)时为-Y方向取间隔K=Y轴方向的冲孔数n2(不含基准点)15. G66切边(SHP)此模式是由G72所指定之基准点开始,在与X轴夹角为θ°的方向上,以W 1×W2之模具,作长度为±d的连续冲孔指令.格式G66I e J±θP±W1Q±W2D±d T___I=连续冲孔加工之长度eJ=角度±θ.反时针为(+)时针为(-)P=模具边长±W1(J方向的模具尺寸)Q=模具边±W2(与J成90°方向的模具尺寸)W1与W2必需同号,若W1=W2时Q可省略不写.D=对加工长度作补正之值±d(d=0时,D项可省略)l D若为负时连续冲也的长度比I短少2倍D的长,为正时则比I长2 倍D. l 连续冲孔的长度I,至少需为P(W1)之1.5倍以上方可.16. G67矩形(SQR)此模式是由G72所指定的基准点开始,平行X轴方向长度e1,Y轴方向长e2的矩形,以长W1W2的模具连续冲孔的指令.格式G67I±e1J±e2P W1Q W2T___I=X轴方向冲孔长度±e1.正为X方向.负为X轴负方向J=Y轴方向冲孔长度±e1.正为Y方向.负为Y轴负方向P=X方向模具长度W1,为正值Q=Y方向模具长度W2,为正值.若W1=W2时,Q可省略因通常使用正方形模,帮Q不使用.17. G68蚕食圆弧(NBL-A)此模式是以G72所指定的基准点为中心,半径为r的圆周上,与X轴夹角为θ1的点开始,增加θ2的角度,以直径为ψ的模具,间隔为d来作蚕食加工之指令.格式G68I r J±θ1K±θ2P±ψQ d T___I=圆的半径r,输入正值(但I<5700mm)J=加工起始点自X轴算起之角度±θ1,反时针方向为正,顺时针方向为负K=蚕食加工的角度±θ2,(+)时为逆时针加工,(-)时为顺时针加工P=模具直径±ψ,正时在圆的外侧加工,负时在圆的内侧加工Q=蚕食的间隔为d,输入正数(最大d值为8mm)l 板厚3.2mm以上场合,或是间隔超过8mm时,以G78代替G68使用之.l 蚕食所使用之模具,必须小于所蚕食之圆的半径.18. G69I e J±θP±ψQ d T___此模式是从G72指定的基准点开始,与X轴成θ角方向,长度e,以直径ψ模具,间隔d来蚕食的加工模式.格式G69I e J±θP±ψQ d T___I=蚕食执行的长度,为模式起点至模式终点的长度J=角度±θ,反时针为正,顺时针为负P=模具直径±ψ,正时加工方向在直线之左侧,负时加工于直线右侧Q=蚕食间隔d,正值输入,最大值为8mm19. G78冲孔圆弧(PNC-A)此模式是以G72所指定之基准点为中心,半径为r的圆周上,与X轴夹角为θ1的点开始,增加θ2之角度,以直径ψ的模具,间隔为d来作蚕食加工之指令.格式G78I r J±θ1K±θ2P±ψQ d D t T___I=圆的半径r.输入正值J=加工起始点自X轴算起之角度±θ1.反时针方向为正,顺时针方向为负K=蚕食加工的角度±θ2.(+)时逆时针加工,(-)时顺时针加工P=模具直径±ψ.(+)时在圆的外侧加工,(-)时在圆的内侧加工Q=蚕食的间隔为dD=使用板厚t,(d≧t)20. G79冲孔长圆(PNC-L)此模式是从G72指令的基准点开始,与X轴成θ1角方向,长度e,直径ψ的模具,间隔d来蚕食的加工模式.格式G79I e J±θ1P±ψQ d D t T____I=蚕食执行的长度,为模式起点至模式终点的长度J=角度±θ1,反时针为正,顺时针为负P=模具直径±ψ.正时加工方向在直线之左侧,负时加工于直线右侧Q=蚕食间隔dD=使用板厚t.(d≧t)21. G98多数取的基准点与排列间隔之设定多数取加工时,制品关于材料作何种排列的指令格式G98Xx0Yy0Ixp Jyp Pnx Knyx0……排列在左下方制品的左下角点的X坐标y0……排列在左下方制品的左下角点的Y坐标xp……X方向上制品排列的间隔yp……Y方向上制品排列的间隔nx……X方向上排列的间隔数ny……Y方向上排列的间隔数22. G7576多数取执行指令除多数取程序外,UOO~VOO为止,为一个制品的子程序,此编号的MACRO 对应WOO,按照G98所设定之排列,令材料全部执行的指令.格式G75W___Q___ ……以X方向为优先级执行G76W___Q ___……以Y方向为优先级执行W=为MACRO编号,与程序中的UOO~VOO对应Q=为加工开始的角落.Q1—左下角;Q2—右下角;Q3—左上角;Q4—右上角23. MACRO机能(U)MACRO经历机能,UOO与VOO为程序中数个BLOCK之经历OO则为不限次数之经历呼出时使用,这时U所对应读取之数值,需为相同格式UOO...VOOWOO注:一个U…V对应一个W.U~V之间不可有M02M03及50之指令存在.24. M13加工终止指令加工终止之后单一行输入25. M510~M559冲凸台形强筋前之指令.在冲凸台形强筋前单一行输入.指令可在M510~M559中任选一个,但在同一程序中,不同模具前不能用同一M指令.26. M560~M563打标记沙拉孔前之指令在打标记沙拉孔前单一行输入,可在M560~M505中任选一个,但在同一程序中,不同的模具前不能使用同一M指令.27. M502~M505冲敲落孔前之指令在冲敲落孔前单一行输入,可在M502~M505中任选一个,但在同一程序中不同模具前不能使用同一M指令.注:在实际运用中,为配合NCT现场的操作,使NCT程序转换与NCT现场对M指令的添加达到共识,对常用的专门刀具指定了固定的M指令,具体运用参考第三章.风轻云淡05.29 17:1815. G66切边(SHP)此模式是由G72所指定之基准点开始,在与X轴夹角为θ°的方向上,以W 1×W2之模具,作长度为±d的连续冲孔指令.格式G66I e J±θP±W1Q±W2D±d T___I=连续冲孔加工之长度eJ=角度±θ.反时针为(+)时针为(-)P=模具边长±W1(J方向的模具尺寸)Q=模具边±W2(与J成90°方向的模具尺寸)W1与W2必需同号,若W1=W2时Q可省略不写.D=对加工长度作补正之值±d(d=0时,D项可省略)l D若为负时连续冲也的长度比I短少2倍D的长,为正时则比I长2 倍D. l 连续冲孔的长度I,至少需为P(W1)之1.5倍以上方可.16. G67矩形(SQR)此模式是由G72所指定的基准点开始,平行X轴方向长度e1,Y轴方向长e2的矩形,以长W1W2的模具连续冲孔的指令.格式G67I±e1J±e2P W1Q W2T___I=X轴方向冲孔长度±e1.正为X方向.负为X轴负方向J=Y轴方向冲孔长度±e1.正为Y方向.负为Y轴负方向P=X方向模具长度W1,为正值Q=Y方向模具长度W2,为正值.若W1=W2时,Q可省略因通常使用正方形模,帮Q不使用.17. G68蚕食圆弧(NBL-A)此模式是以G72所指定的基准点为中心,半径为r的圆周上,与X轴夹角为θ1的点开始,增加θ2的角度,以直径为ψ的模具,间隔为d来作蚕食加工之指令.格式G68I r J±θ1K±θ2P±ψQ d T___I=圆的半径r,输入正值(但I<5700mm)J=加工起始点自X轴算起之角度±θ1,反时针方向为正,顺时针方向为负K=蚕食加工的角度±θ2,(+)时为逆时针加工,(-)时为顺时针加工P=模具直径±ψ,正时在圆的外侧加工,负时在圆的内侧加工Q=蚕食的间隔为d,输入正数(最大d值为8mm)l 板厚3.2mm以上场合,或是间隔超过8mm时,以G78代替G68使用之.l 蚕食所使用之模具,必须小于所蚕食之圆的半径.18. G69I e J±θP±ψQ d T___此模式是从G72指定的基准点开始,与X轴成θ角方向,长度e,以直径ψ模具,间隔d来蚕食的加工模式.格式G69I e J±θP±ψQ d T___I=蚕食执行的长度,为模式起点至模式终点的长度J=角度±θ,反时针为正,顺时针为负P=模具直径±ψ,正时加工方向在直线之左侧,负时加工于直线右侧Q=蚕食间隔d,正值输入,最大值为8mm19. G78冲孔圆弧(PNC-A)此模式是以G72所指定之基准点为中心,半径为r的圆周上,与X轴夹角为θ1的点开始,增加θ2之角度,以直径ψ的模具,间隔为d来作蚕食加工之指令.格式G78I r J±θ1K±θ2P±ψQ d D t T___I=圆的半径r.输入正值J=加工起始点自X轴算起之角度±θ1.反时针方向为正,顺时针方向为负K=蚕食加工的角度±θ2.(+)时逆时针加工,(-)时顺时针加工P=模具直径±ψ.(+)时在圆的外侧加工,(-)时在圆的内侧加工Q=蚕食的间隔为dD=使用板厚t,(d≧t)20. G79冲孔长圆(PNC-L)此模式是从G72指令的基准点开始,与X轴成θ1角方向,长度e,直径ψ的模具,间隔d来蚕食的加工模式.格式G79I e J±θ1P±ψQ d D t T____I=蚕食执行的长度,为模式起点至模式终点的长度J=角度±θ1,反时针为正,顺时针为负P=模具直径±ψ.正时加工方向在直线之左侧,负时加工于直线右侧Q=蚕食间隔dD=使用板厚t.(d≧t)21. G98多数取的基准点与排列间隔之设定多数取加工时,制品关于材料作何种排列的指令格式G98Xx0Yy0Ixp Jyp Pnx Knyx0……排列在左下方制品的左下角点的X坐标y0……排列在左下方制品的左下角点的Y坐标xp……X方向上制品排列的间隔yp……Y方向上制品排列的间隔nx……X方向上排列的间隔数ny……Y方向上排列的间隔数22. G7576多数取执行指令除多数取程序外,UOO~VOO为止,为一个制品的子程序,此编号的MACRO 对应WOO,按照G98所设定之排列,令材料全部执行的指令.格式G75W___Q___ ……以X方向为优先级执行G76W___Q ___……以Y方向为优先级执行W=为MACRO编号,与程序中的UOO~VOO对应Q=为加工开始的角落.Q1—左下角;Q2—右下角;Q3—左上角;Q4—右上角23. MACRO机能(U)MACRO经历机能,UOO与VOO为程序中数个BLOCK之经历OO则为不限次数之经历呼出时使用,这时U所对应读取之数值,需为相同格式UOO...VOOWOO注:一个U…V对应一个W.U~V之间不可有M02M03及50之指令存在.24. M13加工终止指令加工终止之后单一行输入25. M510~M559冲凸台形强筋前之指令.在冲凸台形强筋前单一行输入.指令可在M510~M559中任选一个,但在同一程序中,不同模具前不能用同一M指令.26. M560~M563打标记沙拉孔前之指令在打标记沙拉孔前单一行输入,可在M560~M505中任选一个,但在同一程序中,不同的模具前不能使用同一M指令.27. M502~M505冲敲落孔前之指令在冲敲落孔前单一行输入,可在M502~M505中任选一个,但在同一程序中不同模数控冲床操作保养之范例数控冲床操作保养之范例VIPROS 2510C 數控沖床的維護爱护保养1﹑清潔A﹔上面和下面的X軸導軌B﹔工作台面各部位及閑置的軸承C﹔前面和后面的Y軸導軌D﹔刀盤定位銷及定位孔E﹔上刀盤及沖頭F﹔下刀盤(務必清除碎片)2﹑潤滑油詳情查閱”潤滑油”部分的潤滑部分和举荐使用的油。

激光和冲床编程教程

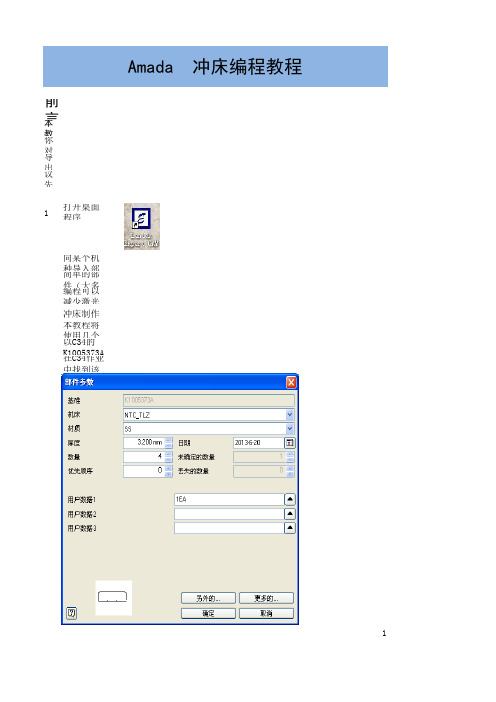

Amada 冲床编程教程前言:本教程旨在指导对Lantek程序有一定基础的使用者对Amada冲床编程的学习和使用,如果你对Lantek程序有一定了解,能独立的完成普通的激光编程软件的操作,能够熟练的导入导出零部件,相信对于Amada编程的使用会容易一些。

如果你只是刚接触Lantek软件,建议先学习激光编程的基本操作,再来学习该教程1打开桌面程序向某个机种导入部件在此不再复述,用Amada编程的一个重要的原因是一些简单的部件(大多数为标准的长方形或正方形)或者孔比较多的部件用Amada编程可以减少激光切割的压力。

所以很多部件是之前由激光切割,后来转为冲床制作本教程将使用几个不同类型,但是比较典型的部件来完成学习工作以C34的K1005373A为例在C34作业中找到该部件,右键点击打开属性对话框1将机床的 NTC-TLZ 改成 Amada-Pega 357,只有这样才能使用刀具加工转变后将不再能用激光切割该件,想要恢复激光切割的时候需要去掉所有的加工,并将属性中的Amada改回 TLZ点击确定双击打开该部件点击界面上方工具栏的测量工具,对部件的一些基本尺寸进行测量,如图所示测量完成后根据测量的数值选择刀具点击右侧工具栏第一个“冲孔工具按钮”打开如下对话框RD为圆刀,15表示圆刀的直径是15而不是半径15SQ为方刀,5表示方刀的边长。

45表示该刀具刀头倾斜45°角RE为矩形刀,30*10对应矩形的长和宽.90表示该刀具刀头为竖直90°OB为长圆形刀,10*5对应的是圆心距和直径CR为倒圆角刀具最后四个刀具对应的是特殊冲孔要求的刀具,但是该冲孔一般在小机床手动边冲冲压,所以略过不表Amada最重要的就是选择正确的刀具进行作业,能使用小刀冲孔就不使用大刀判断的基本依据是刀的中心要在冲压位置的里面而不是外面回到最开始的图形,开始选择刀具选择RD-18的圆刀因为只是单个的圆孔,所以选择工具栏的“一般周期”点击出现如下图所示对话框一次对应的是“自由”“长方形于线段”“中心于线段”“于线段结尾”等常用的为前4个,最后两个的情况暂时没遇到单个的圆孔选择“自由”移动鼠标靠近要冲孔的圆的边线,会显示要冲孔的圆的圆心(绿色的原点)点击鼠标左键,那冲孔的位置将于要冲的圆孔重合而不是将鼠标移动到该圆的中心点击鼠标左键要冲的孔被红色圆圈覆盖,则表示正确,继续冲剩下的孔如果一旦有一个孔的位置点错,可以点击右侧工具栏下端的“删除加工指令”的命令弹出下图所示对话框。

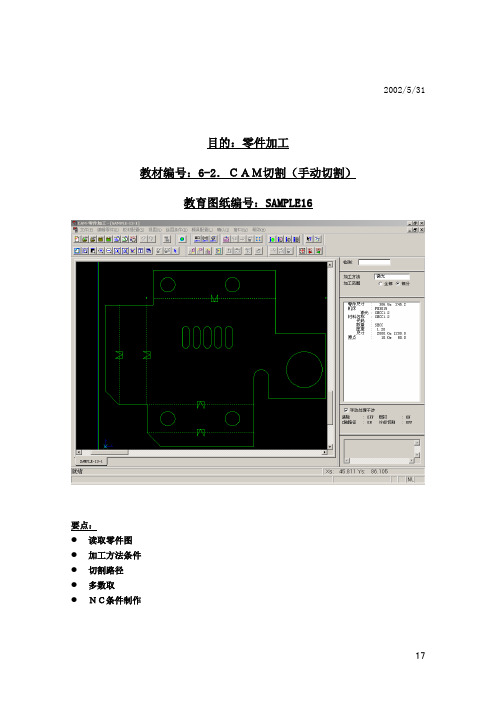

013AMADA编程软件AP100-(17)6-2激光机手动排版

2002/5/31目的:零件加工教材编号:6-2.CAM切割(手动切割)教育图纸编号:SAMPLE16要点:●读取零件图●加工方法条件●切割路径●多数取●NC条件制作●手动换夹爪●NC数据制作●G代码编辑读取零件图:点击「文件」-「打开」-「零件图文件名」。

选择部品编号[SAMPLE16]点击[确认]。

设置加工条件:在各项目上设定条件。

≪设定条件≫输入・加工方法=切割・机器名称=LASTEST夹爪位置=300, 1000・材料尺寸=2438, 1219 ・配置基准点=10,100点击「OK」。

※加工方法的详细请参照CAM切割(自动切割)篇。

切割路径:选择「切割」-「切割路径」。

「从路径切割对话框的“外形”、“异形”、“开路径”、“定型孔”、“间距”、阻力板中选择“定型孔”。

在下側有「指示領域、请按切割键」的信息显示。

鼠标指示领域后其范围内的定型孔变成红色。

点[切割]键后进行切割。

経路割付ダイアログボックス接着选择“外形”。

1.指定引归线位置。

2.指示加工方向。

路径切割设定项目:多数取:对切割零件进行多数取。

选择「版面编辑」-「多数取」-「多数取」。

※多数取详细请参照CAM激光机(自动切割)篇。

■类型(隐归线&让位)指定使用的隐归线・让位的类型、有无连接。

※此項目、只是指“外形”、“异形”。

“定型孔”只可设定隐归线类型。

■終值选择終値(零件切割时的取出方法)。

自动:按照「激光条件」的設定。

工作槽1:在工作槽1取出零件。

无:形成无终值。

机器STOP:停止加工机器、取出零件。

■切割条件指定「自动」后、按照「激光机条件」的「一定切割条件」ON时「激光机条件」、OFF时「带参数条件」的設定来进行。

要变更时从一览中进行选择。

(K、L、M、H、U、U1~U5)■补正方向选择补正方向。

指定「AUTO」后、在以下方向补正。

外形:在外形外侧补正。

异形孔:在异形孔的内侧补正。

■隐归线长度指定隐归线长度。

■让位长度指定让位长度。

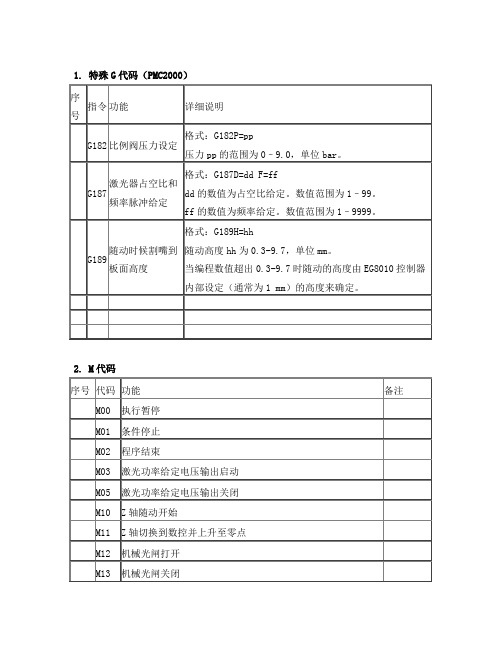

法格激光切割特殊G代码,M代码表,子程序,P参数表

脉冲外控占空比

P156

脉冲外控频率

不随动切割(废料切断)

3920

程序准备

电容切割头切割非金属、切断废料

3921

开光

3922

关光

3929

程序结束

不随动切割

3670

程序准备

电容切割头切割非金属

3671

开光

3672

关光

3679

程序结束

7. 特殊参数

分类

参数

功用

功率

P109

功率控制基底功率

P110

模切板微切、划线(打标)功率

P111

切割功率

3 保留

4氩气

04四级脉冲穿孔+连续波切割

4 保留

5氦气

05五级脉冲穿孔+连续波切割

5 保留

6

06六级脉冲穿孔+连续波切割

6保留

7

07薄板连续波穿孔+连续波切割

7 直接出光切割

8特殊用途(嵌套、8021起为零件子程序)

08厚板连续波穿孔+连续波切割

8 保留

9保留(现有子程序占用)

9程序结束

31一级脉冲穿孔+脉冲切割

P162

P1:Ramp起始功率

P163

P2:Ramp结束功率

P164

T1:Ramp持续时间

P165

T2: Ramp响应时间

P166

Ramp功率增量

P167

Ramp时间增量

P168

Ramp级数

P190

起始频率

P191

结束频率

P192

起始占空比

P193

结束占空比

P194

频率增量

P195

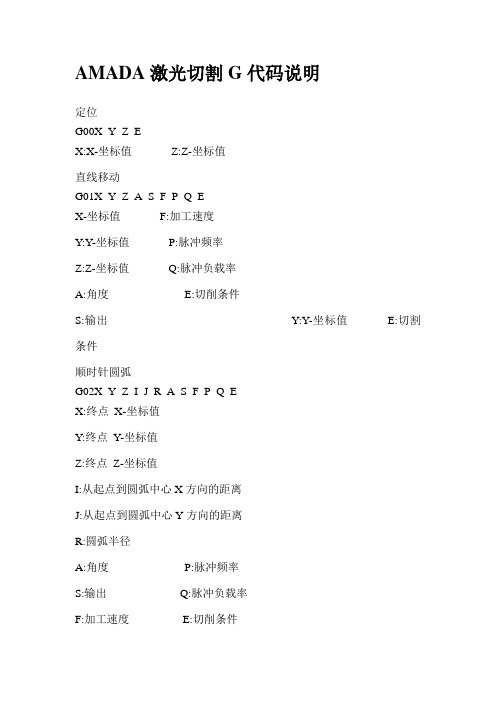

AMADA激光切割G代码说明

AMADA激光切割G代码说明定位G00X_Y_Z_E_X:X-坐标值Z:Z-坐标值直线移动G01X_Y_Z_A_S_F_P_Q_E_X-坐标值F:加工速度Y:Y-坐标值P:脉冲频率Z:Z-坐标值Q:脉冲负载率A:角度E:切削条件S:输出Y:Y-坐标值E:切割条件顺时针圆弧G02X_Y_Z_I_J_R_A_S_F_P_Q_E_X:终点X-坐标值Y:终点Y-坐标值Z:终点Z-坐标值I:从起点到圆弧中心X方向的距离J:从起点到圆弧中心Y方向的距离R:圆弧半径A:角度P:脉冲频率S:输出Q:脉冲负载率F:加工速度E:切削条件逆时针圆弧G03X_Y_Z_I_J_R_A_S_F_P_Q_E_ X:终点X-坐标值Y:终点Y-坐标值Z:终点Z-坐标值I:从起点到圆弧中心X方向的距离J:从起点到圆弧中心Y方向的距离R:圆弧半径A:角度P:脉冲频率S:输出Q:脉冲负载率F:加工速度E:切削条件闭锁时间G04X_X:时间(单位=秒)自动再定位装置G05I_J_K_I:夹具1移动位置K:设定原料命令J:夹具2移动位置精确停止检查G09卸载G10X_X:原料X轴方向的大小原料执行命令G10X_Y_Q_M_X:原料尺寸XY:原料尺寸YQ:真空方法(0:Pad/1:电器/2:Pad+电器/3:夹具)M:卸载器类型在自动取出装置内部的Tandem设备类型, 在三菱(松下)环境下自动取出装置类型可用自动取出命令G18X_Y_I_J_P_K_P_Q_M_X:图样终点X 坐标Y:图样终点Y 坐标I:从冲切(路径)最终坐标到TK 左端的距离X J:TK 的真空范围K:Y Distance from Punch(Path)Last Coordinate Y to TK Std. Position P:搁板编号Q:真空方式(0:Pad/ 1:电器/ 2:Pad+电器/ 3:夹具)M:M-code of Cancel V acuum Row穿孔命令G24S_P_Q_R_L_S:激光输出R:穿孔时间P:脉冲频率L:穿孔执行/存储Q:脉冲负载率自动再定位 2G25X_(Y_)X:移动距离X Y:移动距离Y 自动再定位 1G27X_ (Y_)X:移动距离X Y:移动距离Y 输入偏移量G30P_R_P:偏移编号R:偏移量辅助气体选择G31I_J_P_Q_R_T_I:用于穿孔的辅助气体选择J:用于穿孔的气流选择P:辅助气体选择Q:气流选择T:气压R:气体精馏时间Z-轴模拟模式G32P_L_P:基本再定位L:Z轴模拟模式存储取消Z-轴模拟模式G33跳过功能G38X_Y_Z_F_X:X-坐标值Z:Z-坐标值Y:Y-坐标值F:速度取消切割路径补偿G40切割路径补偿到路径左侧G41D_D:更正编号切割路径补偿到路径右侧G42D_D:更正编号TK 执行G48X_Y_I_J_A_B_S_Q_K_R_M_ X:最终切割X 坐标S:排样图样Y:最终切割Y 坐标Q:真空方式I:TK 基准点X 坐标K:真空图样J:TK 基准点X 坐标R:取消一排真空图样A:产品基准点X 坐标M:搁板箱编号的M代码B:产品基准点Y 坐标返回原点G50精确停止检查模式G61有效的自动倒角/重叠G62连续切割模式G64多件加工XG75W_Q_W:宏编号Q:加工起始位置多件加工YG76W_Q_W:宏编号Q:加工起始位置选择绝对值编程G90选择相对值编程G91建立坐标系G92X_Y_Z_X:X-坐标值Z:Z-坐标值Y:Y-坐标值原值偏置G93X_Y_Z_X:X偏置值Z:板厚偏置Y:Y偏置值多件加工- 原点设定G98X_Y_I_J_P_K_D_ZX:基准点X-坐标值P:X轴方向量Y:基准点Y-坐标值K:Y轴方向量I:X轴方向间隔D:校正值J:Y轴方向间隔圆柱补偿G107A_A:角度SQ/RE/RR/角RG111X_Y_I_J_K_Q_R_C_H_A_M_ X:孔中心X-坐标值R:角RY:孔中心Y-坐标值C:角 CI:长度H:微连接宽度J:宽度A:穿孔有/无K:角度M:终值设定Q:隐归线长度RO/OBG112X_Y_I_J_K_Q_H_A_M_ X:孔中心X-坐标值Q:隐归线长度Y:孔中心Y-坐标值H:微连接宽度I:长度A:穿孔有/无J:宽度M:终值设定K:角度SD/DDG113X_Y_I_J_K_Q_H_A_M_ X:孔中心X-坐标值Z Q:隐归线长度Y:孔中心Y-坐标值H:微连接宽度I:长度A:穿孔有/无J:宽度M:终值设定K:角度直角三角形G114X_Y_I_J_Q_K_R_C_H_A_M_ X:孔中心X-坐标值R:角RY:孔中心Y-坐标值C:角 CI:内圆半径H:微连接宽度J:角度值A:穿孔有/无Q:隐归线长度M:终值设定K:角度弧形槽G115X_Y_I_J_Q_K_R_H_A_M_ X:孔中心X-坐标值K:角度Y:孔中心Y-坐标值R:圆弧半径I:圆弧角度H:微连接宽度J:槽宽A:穿孔有/无Q:隐归线长度M:终值设定扇形G116X_Y_I_J_Q_K_R_H_A_M_ X:扇形中心X-坐标值K:角度Y:扇形中心Y-坐标值R:扇形半径I:扇形角度H:微连接宽度J:扇形宽度A:穿孔有/无Q:隐归线长度M:终值设定BHCG126X_Y_I_J_K_X:图样基本点X-坐标值Y:图样基本点Y-坐标值I:半径J:起始角度K:量LAAG128X_Y_I_J_K_X:图样基本点X-坐标值Y:图样基本点Y-坐标值I:间距J:角度K:量弧G129X_Y_I_J_P_K_ X:图样基本点X-坐标值Y:图样基本点Y-坐标值I:半径J:起始角度K:量P:间距角栅格-XG136X_Y_I_J_P_K_Q_ X:图样基本点X-坐标值Y:图样基本点Y-坐标值I:X 方向间距J:Y 方向间距K:Y 方向数量P:X 方向数量Q:角度栅格-YG137X_Y_I_J_P_K_Q_ X:图样基本点X-坐标值Y:图样基本点Y-坐标值I:X 方向间距J:Y 方向间距K:Y 方向数量P:X 方向数量Q:角度脱离OVS校正检查G140I_J_Q_K_I:第一个孔中心坐标X-坐标值Q:第二个孔中心坐标X-坐标值J:第一个孔中心坐标Y-坐标值K:第二个孔中心坐标Y-坐标值OVS 省缺设置G141I_J_I:第一个孔中心坐标X-坐标值J:第一个孔中心坐标Y-坐标值OVS 位置校正G142I_J_I:第一个孔中心坐标X-坐标值J:第一个孔中心坐标Y-坐标值取消OVSG149。

百超激光机程序指令

按下‘DATA’键,可以看到的程序编辑界面,与AMADA和MAZAK,都不一样,程序格式如EXCELG指令:G0X_Y_快速定位到X,YG1 X_Y_M 直线切割到X,Y ,M指令为切割辅助指令,(M1为暂停,M4光闸开,M5光闸关,M12脉冲切割开,M13脉冲切割关,M14脉冲穿孔开,M15脉冲穿孔关..M10感应器开,M11感应器关,M17暂停,M18直接穿孔,M80微连接)G2 X_Y_R_M 顺时针方向圆弧切割到X_Y_R圆弧半径,M指令为切割辅助指令,同G1,以下都是G3 X_Y_R_M 逆时针方向圆弧切割到X_Y_R半径G2 X_Y_I_J_M 顺时针方向圆弧切割到X_Y_I_j_M_(I,J方式画圆弧)G3 X_Y_I_J_M 逆时针方向圆弧切割到X_Y_I_j_M_(I,J方式画圆弧)G4 暂停不动G10 切割,烧焊刻蚀后G11 刻蚀G17 平面加工,管加工后G20 旋转轴加工,圆管加工G23 旋转轴加工,方管加工G28 X_Y_L_P_子程序启动,一般赋值L1P1G29 X_Y_(P)H(A)(F)(Q)主程序启动,P为程序号,A为程序序号,F切割速度MM/MIN,Q穿孔时间。

G40 取消补偿G41 左补偿G42 右补偿G51 X_Y_(R)(U)(Z)主程序原点坐标X,Y,..(..R半径,U旋转,Z喷嘴高度)G52 X_Y_(R)(Z)LO(T)C子程序坐标(相对于G51主程序)G98 子程序结束G99 主程序结束定义地址清单:A序号 C图形旋转角度 F 插入切割速度 G路径条件 H执行程序数 I圆心X坐标 J圆心Y 坐标X主程序,坐标/子程序,X距离Y主程序,坐标/子程序,Y距离 Z喷嘴高度L子程序号 M辅助功能 N记录号 O旋转0=0’1=90‘2=180’3=270‘4=360’跟在G52后P程序号 R半径 Q穿孔时间 U 旋转坐标M指令M1为暂停M4光闸开,M5光闸关,M12脉冲切割开,M13脉冲切割关,M14脉冲穿孔开,M15脉冲穿孔关.M10感应器开,M11感应器关,M17暂停,M18直接穿孔,M80微连接。

AMADA数控冲床常用G代码

AMADA数控冲床常用G代码AMADA数控冲床常用G代码是数控冲床操作必备的代表性指令之一,使用G代码可以控制数控冲床执行不同的加工操作,从而实现各种形状、尺寸和结构的零件零散制造。

随着数字化和自动化程度的逐步提高,越来越多的数控冲床采用了各种不同的G代码,以满足不同的应用需求。

本文将重点介绍AMADA数控冲床常用的G代码。

G代码是一种计算机指令,用于编程控制数控冲床机床、编程实现工件的各种加工操作。

G代码可以被视为一种机器语言,可以利用G代码将生产和制造工作转化为机器操作。

下面是一些AMADA数控冲床常用的G代码:1. G00 - 快速定位模式:该指令可以将工件移动到指定位置时快速移动,不进行加工。

2. G01 - 直线插补模式:该指令将工件向指定位置缓慢移动,使冲头轨迹沿指定路径移动以进行加工。

3. G02 - 圆弧插补模式:该指令可以从一个点开始,沿着圆弧路径加工工件。

4. G03 - 圆弧插补模式:该指令使数控冲床从一个点开始按顺时针方向沿着圆弧路径加工工件。

5. G04 - 停止时间模式:该指令可以暂时停止工件的加工,直到指定的时间结束,然后再次恢复工件的加工。

6. G20 - 设置英制单位:该指令为程序中所有后续尺寸指令指定英制单位。

7. G21 - 设置公制单位:该指令为程序中所有后续长度指令指定公制单位。

8. G40 - 取消半径补偿:该指令会立即取消半径补偿,并将它设为退而不扣的状态。

9. G41 - 在圆弧加工中左侧刀具补偿:该指令使数控冲床在工具路径左侧增加一定的偏差量,使其能够在圆弧加工时更准确。

10. G42 - 在圆弧加工中右侧刀具补偿:该指令使数控冲床在工具路径右侧增加一定的偏差量,使其能够在圆弧加工时更准确。

11. G43 - 刀具长度补偿:该指令将刀具长度加入数值,使成品加工焊缝等短时更合适。

12. G49 - 取消刀具长度补偿:该指令该指令将刀具长度去掉,避免出现不合适的情况。

AMADA常用报警处理

报警的内容与处理方法(1) 程序报警(P/S报警)编号信息内容/处理132 ALARM NUMBER NOT FOUND 外部报警信息清除时没有对应的报警编号。

请确认PMC的方向图。

000 PLEASE TURN OFF POWER 设置了必须切断电源的参数。

请切断电源。

001 TH PARITY ALARM TH报警(被输入了不符合奇偶的文字。

)请修改程序或者线带。

002 TV PARITY ALARM TV报警(1个模块内的文字数成了奇数。

)在准备TV确认时被设为“1”的话就会发生。

003 TOO MANY DIGITS 被输入了允许范围外的数据。

请参照《FANUC使用说明书的最大指定值》的条款,并修改数据。

004 ADDRSS NOT FOUND 模块最初是无地址的,被输入数据或者记号了。

请修改程序。

005 NO DATE AFTER ADRESS 地址后面无数据,被指定了下一个地址或者EOB编码。

请修改程序。

006 ILLEGAL USE OF NEGATIVE SIGN 符号“-”输入出错(输入了符号“-”的不允许的地址。

或者符号“-”输入了2个以上。

)请修改程序。

007 ILLEGAL USE OF DECIMAL POINT 小数点“.”输入出错(输入了小数点“.”不允许的地址。

或者小数点“.”被输入了2个以上。

)请修改程序。

009 ILLEGAL ADDRESS INPUT 输入了有意情报区间无法使用的地址。

请修改程序。

010 IMPROPER G-COAE 使用了无法使用的G编码。

或者指定了相当于没附加功能的G编码。

请修改程序。

011 NO FEEDRATE COMMANDED 切割运行速度没指定。

或者运行指令不适合。

请修改程序。

015 TOO MANY AXES COMMANDED 预移动超过同时可能控制的轴数。

请修改程序。

020 OVER TOLERANCE OF RADIUS 圆弧候补指令(G02,G03)从始点到圆弧中心的距离和从终点到圆弧中心的距离之差超过了数据(№3410)所设定的值。

012AMADA编程软件AP100-(16)6-1激光机自动排版

确认绘制:

按照选择加工顺序一览行按顺序改变绘制颜色、确认加 工顺序。 点击[确认/修改]-[确认绘制]。 点击确认加工顺序行进入。 确认、↓键ー也可以。 加工路径的描画色如下改变。

7

切割条件改变:

・分别改变各个加工路径的轨迹。 改变加工路径的切割条件。 点击[零件编辑]-[切割条件改变]。 选择改变的加工路径。。(也可以复数选择) 点击「切割条件改变」对话框「改变后的切割条件」。 点击「切割条件改变」对话框点击[关闭]。 ・一并改变相同切割条件的加工路径 点击[零件编辑]-[切割条件改变]。 选择「切割条件改变」对话框「一并」版面。 按顺序点击改变前・改变后的切割条件指令。 点击[改变]。 点击「改变切割条件」对话框的[关闭]。

加工方法:

建立CAM「零件加工」画面、加工方法画面有表示。 ≪设定条件≫输入

・加工方法=激光 ・机器名称=LASTEST

・夹爪位置=300,1000

・材料尺寸=2438,1219

・配置基准点=10、100

点「OK」。

激光机用材料名称:包含对于材料的激光加工切割 条件(加工方法、气体种类、气体压力等条件)。要 在另外切割条件下加工时、由一览来进行激光机用 材料的切换。另、关于设定方法、请参照下栏。 配置基准点:指定材料上配置展开图时的基准点。 输入从材料的左下端的距离。 加工信息:自由输入加工時的注意点、参考信息等 (可省略) [再读取]键:再读取 SDD 各种信息。在 AP100 加工 上打开版面后、在机器管理中改变机器信息时、这 样的化改变结果不在 AP100 加工中反映。只限于版 面上的图形不配置加工路径时、点此键后反映改变 结果。

加工设置条件设定項目:

程序编号:表示由CAD输的部品名称。 加工方法:具有复数数据库的客户、可进行冲切・激光机· 复合机的切换。 展开尺寸:表示展开图的 X 尺寸、Y 尺寸。 机器名称:表示设定的加工机器名称。要改变时点[设定] 键、从「工程设定」对话框进行选择。选择后点[OK]键、 接着转移到模具配置名称设定。 夹爪位置:指定固定材料的夹爪位置。输入从材料左端的 距离。指定位置、在对话框内图中用黄色三角形三角形表 示。 材料:表示关于材料名与其材料的详细。可以进行材料改 变或者重新登录。 名称:改变材料时、点击右侧[一览键、从表示的一览中选 择。 ・ 尺寸:输入材料尺寸。 ・ 代码:点击右侧[一览键、从表示的一览选择。有「名

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

G代码列表本机床由各种G代码及M代码来控制。

以下为G代码列表。

有关M代码信息参看第1-7页。

代码用途类别G00 快速移动运动G01 直线切割运动G02 圆弧CW 运动G03 圆弧CCW 运动G04 静止通用G09 精确停止运动G10 吸盘卸下上料装置G20,G21 选择英制/公制坐标坐标,尺寸G24 穿孔激光G25,G27(用于LC-α)重复定位通用G31 辅助气体选择通用G32 Z轴跟踪传感器ON 专项G33 取消Z轴跟踪传感器专项G40 取消激光光束路径补偿激光光束补偿G41 路径“LEFT”激光光束路径补偿激光光束补偿G42 路径“RIGHT”激光光束路径补偿激光光束补偿G50 返回零点通用G53 设置机床坐标系坐标、尺寸G61 精确停止检查模式运动G64 仿形切割模式运动G65(FO)调用副程序专项G75,G76 多个宏的再调用多用途G77(LC-θ)测量探针的坐标旋转通用G90 绝对编程坐标,尺寸G91 增量编程坐标,尺寸G92 建立坐标系坐标,尺寸G93 原点偏移值坐标,尺寸G95 利用参数调用程序专项G96 模态程序调用专项G97 取消模态程序调用专项G98 多工件设置多用途G107 管子插补(用于可选择旋转台)专项G111 正方形/长方形孔G112 圆形/长圆形孔G113 单D/双D 孔G114 多边形孔G115 弧形切槽(半径端面)孔G116 弧形切槽(平端面)孔G120(LC-θ)测量探针坐标,尺寸G121,G122 HS加工角检测专项G126 螺栓排列(BHC)模板G128 对角线(LAA)模板G129 弧(ARC)模板G130 轴回零专项G136 网格排列X(GRD-X)模板G137 网格排列Y(GRD-Y)模板G140 OVS孔检测专项G141 OVS扩展功能专项G149 取消OVS 专项G150 定制比例/旋转专项G160(LC-θ)间隔弧插补运动G161 间隔角半径插入专项G162 取消间隔角半径专项G163 3D坐标转换专项G164 取消3D坐标转换专项G165 3D转换专项G166 取消3D转换专项G173 U-轴长度补偿专项M代码列表M代码用途类别M00 程序停止通用M代码M02 程序结束通用M代码M10,M11(LC-α)工件夹紧/松开专项M20-M29(LC-α)可检测材料厚度专项M30 结束程序并返回程序开始处通用M代码M33(LC-β/LC-α)吸盘装载/工件上料上下料装置M34(LC-β)板式卸料上下料装置M55(LC-β)取消镜像上下料装置M65(LC-α)储备功能上下料装置M80,M81(LC-α)工件槽开/关通用M代码M96 调用副程序通用M代码M97 结束副程序通用M代码M99(用于FO)结束副程序通用M代码M100 激光模式ON 激光M101 激光模式OFF 激光M102 材料指定激光M103 穿孔模式,启动切割模式激光M104 取消切割模式激光M150,M151,M152(FO) 队列代码通用M代码M180(LC-α)循环工件槽通用M代码M707,M772-M774 更换吸盘上下料装置M720,M721 传感器ON/OFF 激光M722,M723,M727 跟踪传感器校准激光M758 光束ON 激光M790,M791(LC-β)吸盘安装上下料装置M792,M793(LC-β)吸盘安装销子上下料装置机床布置图LC-α与LC-β机床为混合光路系统,可使板材沿X轴方向运动,而激光切割头沿Y 轴方向运动。

LC-α机床使板材移动通过一球形传送台,同时LC-β机床使吸盘及板材沿X 轴方向运动。

LC-θ或FO机床可使激光切割头沿X轴和Y轴方向移动。

坐标轴在基准位置时,激光切割头位于LC-α,-β和-θ机床工作区域的X+和Y+角处,同时也位于FO机床工作区域X+和Y-角位置上。

坐标及尺寸这些机床所采用的NC只接受一定范围内的值,下表为各种用途的允值范围。

数字格式/允值范围项目公制英制X, Y, Z +/– 99999.9999 +/– 9999.9999G 1 to 9999 1 to 9999N 0 to 99999 1 to 99999O 0 to 9999 0 to 9999R, I, J +/– 99999.9999 +/– 9999.9999M 1 to 999 0 to 999X (as parameter) .001 to 9999.999 .001 to 9999.999P 1 to 9999 1 to 9999G20 选择INCH(英制)坐标可用于MDI或在单独一行上一程序开始时使用。

更换坐标系后,必须再次设置G92。

这可通过再次设置机床基准(使用RETRACT回零模式)或使用G92或G130指令来完成。

注意@在一个程序中,必须遵守用于英制坐标的G92的说明或者一G130指令。

G21 选择METRIC公制坐标可用于MDI或在单独一行上一程序开始时使用。

更换坐标系后,必须再次设置G92,这可通过再次设置机床基准(使用RETRACT回零模式)或使用G92或G130指令来完成。

注意@在一个程序中,必须遵守用于英制坐标的G92的说明或者一G130指令。

G90 绝对编程当G90被执行时,其程序中的所有坐标都要参照当前程序原点或绝对原点G90为MODAL并始终有效直到G91被执行。

G91 增量编程当执行G91时,程序中所有坐标值均为来自前面坐标的增量距离。

G91为MODAL并始终有效直到G90被执行。

G92 建立坐标系如果坐标系未在INCH和METRIC中选择,则G92命令为可选择项。

一旦机床供电并定制了基准,标准坐标即可随时使用。

G92指令可用于建立一个编程用绝对原点。

X轴和Y轴的一般(默认)绝对原点与距夹爪和X-块规接合处最近的板材的角相对应。

注意@ G92命令后必须立即输入正确的X、Y、Z值,所有这些值都在同一个信息块上。

当机床已经定制了基准且定位于“home”(初始点)基准位置时,NC的位置窗口(FUNC +POS键)即显示用于已激活的单位系统(INCH/MM)的G92语句中可使用的值。

下表所列数据用于某些普通机床。

如果其中没有您的机床或号码不匹配,使您机床与AMADA修正参数值相一致并记录在下面。

Machine Type X axis mm {in} Y axis mm {in} Z axis mm {in} LC-1212 α1270 {50.000} 1270 {50.000} 300 {11.8110} LC-2415 α2520 {99.2126} 1550 {61.0236} 300 {11.8110} LC-2412 β2520 {99.2126} 1270 {50.000} 300 {11.8110} LC-3015 β3070 {120.8661} 1550 {61.0236} 300 {11.8110} LC-3015 θ3050 {120.0787} 1530 {60.2362} 700 {27.5590} FO2412 2520 {99.2126} 1270 {50.000} 200 {7.8740} FO3015 3070 {120.8661} 1550 {61.0236} 200 {7.8740}G93 原点偏移值相对于绝对原点来说,G93命令是在G92设置的限定范围内的任何位置上建立一个基准原点。

这可通过编程轻松完成。

G93X Y Z ;X X 偏移值Y Y 偏移值Z Z 偏移值(一般为零)示例G93X0.2Y12.0Z0;将工件程序基准点从绝对原点或通过G98多工件指令(参见1-33页)建立的当前基准点分别沿加-X方向移动0.2英寸,沿加-Y方向移动12.0英寸。

取消原点补偿值G93 X0 Y0 Z0;注意@ G93命令后必须立即输入正确的X、Y、Z值,所有这些值都在同一个信息块上。

@当多工件程序使用G98时,G93可参考98设置的各工件原点。

@当执行G93时,如果G91(增量坐标)有效,则G91成为原有G93的增量补偿值。

否则G91则代替原有的G93。

@当使用切割数据库时,系统对材料厚度进行自动修正,如果不是切割已成形材料或不使用切割数据库,则使用Z0。

G120 测量探针(用于LC-θ)使用备选的测量探针可对机床坐标系和程序原点进行补偿。

详细情况请参照操作手册。

运动指令运动指令可分为两组:快速平移和仿形。

快速移动(G00)是将材料严格定位于一特定位置。

而仿形指令(G01,G02和G03)是使材料以特定的速度(进给率)和路径在激光切割头下移动。

本系统默认为绝对坐标编程。

G00 快速移动此命令用来进行定位。

它将工作台与激光切割头以当前平移速度移到指定的X、Y轴位置。

(默认值为最大速)G00X Y ;也可以进行Z-轴的定位,但不能与X、Y轴在相同的数据块上。

只有包含在命令内的轴才可以进行实际的移动。

注意@当G00被激活时,激光光束状态为OFF。

@各轴均独立移动,因此材料的路径一般不为直线。

@G00在已执行的结束点处会强制执行到位检查。

在加工过程中可使用它强制进行小半径转弯切割(在单独的语句行上使用G00)。

@最大快速平移速度为40m/min(1575ipm)。

CNC控制面板上的RATE按钮可将运行速度减小到此速度的50%或25%。

@G00为MODAL,一旦执行,即保持有效直到G01,G02,G03被执行。

@G90/G91可用于绝对/增量编程。

G01 直线切割沿一直线将材料由当前位置移动到命令位置。

进给率、辅助气体选择、激光器电源、脉冲率等要由激活的材料和工作台的选项(M102、En)以及激活的操作者覆盖值来确定。

G01X Y ;X X-坐标(mm/in.)Y Y-轴坐标(mm/in.)注意@G01为MODAL,一旦执行,即保持有效直到G00,G02,G03被执行。

@本机床可在此模式下同时三轴联动。

G90/G91可用于绝对/增量编程。

@必须规定用于G01、G02、G03的进给率。

这通常由M102和Enn来完成,但也可以使用Fnnnn进给率命令来实现。

@在机床使用时,有1%的操作面板步骤,其进给率可按0%到255%的值被覆盖。

@FO机床的备选副传送装置的进给率可用NC参数进行设置。

示例:G90 G00 X11.0 Y20.0;G91 G01 X7.0 Y4.0;G02 圆弧CW以规定的半径和进给率按顺时针弧线将材料从当前位置移送到命令位置。

G02X Y R (或I J );X X-坐标(mm/in.)Y Y-轴坐标(mm/in.)R 弧半径(负值生成一个>180°的弧)(在指令中既可以用R也可以用I、J)I X-方向上自起始点到弧中心的距离。

J Y-方向上自起始点到弧中心的距离。