多效蒸发效数的确定

多效蒸发计算范文

多效蒸发计算范文多效蒸发是一种常用于脱水和浓缩溶液的工艺方法。

它利用多组换热器和蒸发器,在不同压力条件下进行多次蒸发,以达到高效的能量利用和浓缩效果。

下面将详细介绍多效蒸发的计算方法。

蒸发率(E)是指单位时间内蒸发的物料质量。

它可以通过下列公式进行计算:E=Q/A其中,Q表示蒸发器中的蒸发热量,单位为焦耳(J),A表示蒸发器的表面积,单位为平方米(m²)。

其次是蒸发温度的计算。

多效蒸发中,各个蒸发器在不同的压力下进行蒸发,所以需要计算每个蒸发器的蒸发温度。

蒸发温度可以通过下列公式计算:T=T1-ΔT*(n-1)-ΔT1/N*(m-1)其中,T表示蒸发温度,T1表示蒸发器1的温度,ΔT表示每个蒸发器的温度压降,n表示蒸发器的级数,N表示蒸发器总数,m表示当前所在的蒸发器级数。

蒸发器数量的计算可以通过下列公式进行:N = log(D / D1) / log(α)其中,N表示蒸发器数量,D表示溶液初始浓度与最终浓度的比值,D1表示溶液的初始浓度,α表示溶液的浓缩系数。

最后是热效率的计算。

多效蒸发的热效率是指单位蒸发量所需的热量与总热量的比值。

热效率可以通过下列公式计算:η=Q/(Q+QF)其中,η表示热效率,Q表示蒸发器中的蒸发热量,QF表示各种热损失的热量。

除了上述的计算方法,还有一些附加的计算,如换热器的表面积计算和管路的尺寸计算等。

换热器的表面积可以通过下列公式计算:A=Q/(U*ΔTm)其中,A表示换热器的表面积,U表示传热系数,ΔTm表示温度驱动因数。

管路的尺寸计算可以通过下列公式计算:A=m*V/ρ*t其中,A表示管路的截面面积,m表示液体的质量流速,V表示液体的体积流速,ρ表示液体的密度,t表示液体在管路内停留的时间。

综上所述,多效蒸发的计算主要包括蒸发率、蒸发温度、蒸发器数量和热效率的计算。

通过这些计算,可以有效地设计和操作多效蒸发设备,达到预期的脱水和浓缩效果。

多效蒸发工艺设计计算

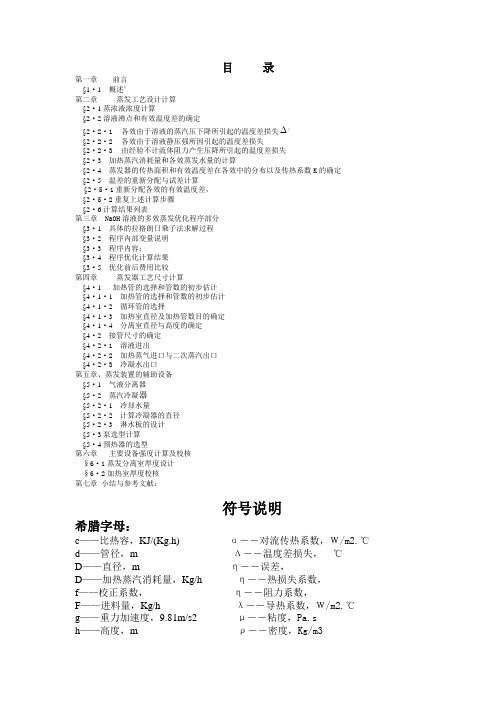

目录第一章前言§1·1 概述`第二章蒸发工艺设计计算§2·1蒸浓液浓度计算§2·2溶液沸点和有效温度差的确定§2·2·1各效由于溶液的蒸汽压下降所引起的温度差损失 /§2·2·2各效由于溶液静压强所因引起的温度差损失§2·2·3由经验不计流体阻力产生压降所引起的温度差损失§2·3 加热蒸汽消耗量和各效蒸发水量的计算§2·4 蒸发器的传热面积和有效温度差在各效中的分布以及传热系数K的确定§2·5 温差的重新分配与试差计算§2·5·1重新分配各效的有效温度差,§2·5·2重复上述计算步骤§2·6计算结果列表第三章 NaOH溶液的多效蒸发优化程序部分§3·1 具体的拉格朗日乘子法求解过程§3·2 程序内部变量说明§3·3 程序内容:§3·4 程序优化计算结果§3·5 优化前后费用比较第四章蒸发器工艺尺寸计算§4·1 加热管的选择和管数的初步估计§4·1·1 加热管的选择和管数的初步估计§4·1·2 循环管的选择§4·1·3 加热室直径及加热管数目的确定§4·1·4 分离室直径与高度的确定§4·2 接管尺寸的确定§4·2·1 溶液进出§4·2·2 加热蒸气进口与二次蒸汽出口§4·2·3 冷凝水出口第五章、蒸发装置的辅助设备§5·1 气液分离器§5·2 蒸汽冷凝器§5·2·1 冷却水量§5·2·2 计算冷凝器的直径§5·2·3 淋水板的设计§5·3泵选型计算§5·4预热器的选型第六章主要设备强度计算及校核§6·1蒸发分离室厚度设计§6·2加热室厚度校核第七章小结与参考文献:符号说明希腊字母:c——比热容,KJ/(Kg.h)α――对流传热系数,W/m2.℃d——管径,mΔ――温度差损失,℃D——直径,mη――误差,D——加热蒸汽消耗量,Kg/hη――热损失系数,f——校正系数,η――阻力系数,F——进料量,Kg/hλ――导热系数,W/m2.℃g——重力加速度,9.81m/s2μ――粘度,Pa.sh——高度,mρ――密度,Kg/m3H——高度,mk——杜林线斜率K——总传热系数,W/m2.℃∑――加和L——液面高度,mφ――系数L——加热管长度,mL——淋水板间距,m 下标:n——效数1,2,3――效数的序号n——第n效0――进料的p——压强,Pa i――内侧q——热通量,W/m2m――平均Q——传热速率,W o――外侧r——汽化潜热,KJ/Kg p――压强R——热阻,m2.℃/W s――污垢的S——传热面积,m2w――水的t——管心距,m w――壁面的T——蒸汽温度,℃u——流速,m/sU——蒸发强度,Kg/m2.h上标:V——体积流量,m3/h′:二次蒸汽的W——蒸发量,Kg/h′:因溶液蒸汽压而引起的W——质量流量,Kg/h 〞:因液柱静压强而引起的x——溶剂的百分质量,%:因流体阻力损失而引起的第一章前言§1·1概述1蒸发及蒸发流程蒸发是采用加热的方法,使含有不挥发性杂质(如盐类)的溶液沸腾,除去其中被汽化单位部分杂质,使溶液得以浓缩的单元操作过程。

多效蒸发的计算

估算: f=0.0162 ×T2/r×△i 式中: f:假设压强下黑液由于蒸汽压下降而引起的沸点

升高 T:假设压强下黑液的饱和温度 r:黑液在饱和温度下的冷凝热 △i:黑液在常压下的沸点升高 因此, △1=15.60℃ △2=7.15℃ △3=4.63℃ △4=3.56℃ △5=2.58℃ △6=1.77℃ 设由于二次蒸汽在管路中阻力引起的温度差损

Ci=2.016X+4.186(1-X) 其中 X 是溶液的质量分数

同理对其他效热量衡算得:

L3 C3 T3+(L2-30769) 2236.8=(L3-L2)(2660+1.884 8.86)+ L2 C2 T2

L4 C4 T4+(L3-L2) 2284=(L4-L3)(2639.6+1.884 6.54)+ L3 C3 T3

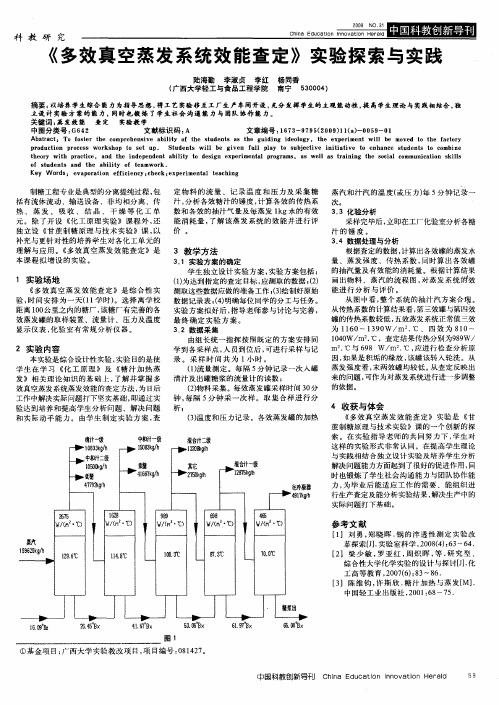

将多个蒸发器串联起来,前一个蒸发器的二次蒸 汽作为下一个蒸发器的加热蒸汽,下一个蒸发器的加 热室便是前一个蒸发器的冷凝器,这便是多效蒸发的 原理。蒸发同样数量的水分采用多效时所需要的生 蒸汽量将远较单效时为小,因此提高了生蒸汽的利用 率。多效蒸发中物料与二次蒸汽的流向可有并流,逆 流,平流,混流等多种组合。下图便是蒸发流程示意图:

汽温度计算 T1′=104.81℃ T1=104.81+16.6=121.41℃ △t1=18.59℃ 同理,T2′=85.95℃ T2=94.1℃ △t2=10.71℃ T3′=73.37℃ T3=79℃ △t3=6.95℃ T4′=62.16℃ T4=66.72℃ △t4=6.65℃ T5′=52.57℃ T5=56.15℃ △t5=6.01℃ T6′=45.8℃ T6=47.57℃ △t6=5℃ ③各效蒸发量和加热蒸汽消耗量的计算 根据热量守恒对一效进行热量衡算得: 2144D+L2 C2 T2=(L2-L1)(2683.4+1.884 16.6)+L1

多效蒸发流程及效数的确定(精)

单效 双效 1 1.1 1/2 0.57

三效 1/3 0.4

四效 1/4 0.3

五效 1/5 0.27

三、蒸发操作条件的选择

1.料液液面高度

液面过低,加热室的加热管上方易结垢,对于强制循 环蒸发器,过低的液面会使循环泵发生气蚀和振动 面过高,会料液沸点上升、气液分ห้องสมุดไป่ตู้空间过小

;液

。

2.真空度

真空度过低,末效及整个蒸发系统的传热温 差低。真空度增大,可降低蒸发系统的蒸汽消 耗、提高设备生产能力、可使料液离开蒸发系 统带走的热量减少、可减少预热所用蒸汽量。 实际生产中应采用尽可能高的真空度,以达 到高产低耗的目的。

影响真空度的因素

• 不凝气体 : 真空设备排除不凝气的能力有限 。 不凝气来自以下三个部分:二次蒸汽夹带的 不凝气;冷却水进入真空系统后释放出其中溶解 的不凝气;真空系统管道和设备的各个连接部位 漏入的不凝气体。

• 真空系统的阻力 • 冷却水量和温度 :理论上最大真空度应是大

气压与冷凝器冷却水下水的饱和蒸汽压之差。水 温越高真空度越低。而冷却下水温度高低取决于 冷却水的上水水温和水量。

多效蒸发流程及工艺条件分析

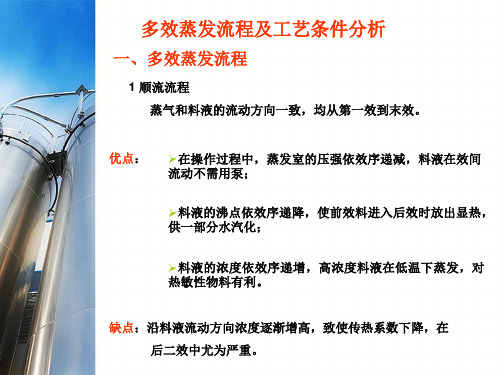

一、多效蒸发流程

1 顺流流程 蒸气和料液的流动方向一致,均从第一效到末效。

优点:

在操作过程中,蒸发室的压强依效序递减,料液在效间 流动不需用泵;

料液的沸点依效序递降,使前效料进入后效时放出显热, 供一部分水汽化;

料液的浓度依效序递增,高浓度料液在低温下蒸发,对 热敏性物料有利。

小结:单效蒸发和多效蒸发的比较 温度差损失

若多效和单效蒸发的操作条件相同,则多效 蒸发的温度差因经过多次的损失,使总温度差损 失较单效蒸发时为大。

《多效真空蒸发系统效能查定》实验探索与实践

Ci E ctnn t ha d a0 —oa n e l n u 1 i v i rd n o H a

多效真 空蒸发 系统效 能查定 实验探 索与实践

陆海勤 李淑 贞 李红 杨 同香 ( 广西大 学轻工与食 品工程学院 南 宁 5 0 0 ) 3 04

p o u to p oe s r d ci n r c s woks p o e u S u e t w il e i n u l ly o ubetve n tai e o n a c su e t t cmb n r ho t s t p. td ns l b g ve f l p a t s jc i i iitv t e h n e t d n s o o i e

摘要: 以培 养学生综合 能力为指导思想 , 将工 艺实验 移至工厂生产 车间开 设, 充分 发挥 学生的主观 能动性 , 高学生理论 与实践相结合 , 提 独 立设 计 实验 方案 的能 力,同时也饭 炼 了学生社会 沟通 能 力与 团队 协作 能 力。 关 键 词 : 发 效 能 查 定 实验 教 学 蒸 中图分 类号 : 6 2 G 4 文献标 识码 : A 文章编 号 : 6 3 9 9 ( 0 9 1 ( ) O 5 - 1 1 - 7 52 0 ) 1 a- 0 9 0 7

t e r wih p a t c 。 a d t e n e e d n b lt o e i n e p r me t l r g a 。 a l s t a ni g h s c a c mmu c t0 kil hoy t r cie n h i d p n e t a i iy t d s g x e i n a p o r ms s we l a r i n t e o i l o ni8 i n s ls

多效蒸发流程及效数的确定

多效蒸发流程及效数的确定1.进料:进料是多效蒸发流程的第一步,通过控制入口阀门使进料流入蒸发器。

进料常常是通过预处理步骤,如澄清、过滤或浸泡,以去除杂质和固体颗粒,避免对蒸发器产生不利影响。

2.预热:进料在多效蒸发过程中需要进行预热,以达到最佳蒸发条件。

预热目的是提高进料的温度,减少对热源的需求。

预热可以通过传热表面的配置进行,常见的形式包括蒸汽加热、热交换和热回收等。

3.蒸发:预热后的进料进入蒸发器,经过加热和汽化,以脱除其中的溶质和水分。

蒸发器的设计通常采用多级蒸发器,如单效蒸发器、双效蒸发器、多效蒸发器等。

它们之间通过热交换进行热量转移,以提高蒸发效率。

4.再生:在蒸发过程中形成的蒸汽会进入再生器进行再生,以收集其中的溶质和水分。

再生器通常是将蒸汽直接送入浓液中,通过传热而产生的气-液循环和溶质的分离。

再生器的效果直接影响多效蒸发的性能。

5.冷却:蒸发器中产生的蒸汽被再生后,需要经过冷凝器进行冷却,以转化为可回收的水分和回收热量。

冷却可以通过空气冷凝或水冷凝等方式进行。

冷凝后的液体通过管道排出,回到外部系统中进行进一步利用。

6.产品收集:多效蒸发过程中产生的浓缩产物通过汇集系统进行收集。

浓缩产物可以是溶液、浆糊或晶体物质,可以根据需要进行分离、干燥或回收利用。

效数的确定在多效蒸发中至关重要,它反映了蒸发器的性能和能源利用效率。

效数是通过多效蒸发器的设计参数和实际运行情况来确定的。

常用的效数包括汽-液分布效数、传热效数和蒸发效数等。

1.汽-液分布效数:汽-液分布效数是描述蒸发器内不同气液相间传质和传热的均匀程度的指标。

通过设计合理的流路结构和控制流体分布,可以提高汽-液分布效数,减少气液相间的传质阻力和传热阻力。

2.传热效数:传热效数是描述多效蒸发器内传热能力的指标。

传热效数的高低决定了蒸发器的传热速率和传热量。

提高传热效数可采取增加传热表面积、增加传热介质流速、改变传热介质的物理状态和调节传热介质的温度等方式。

课程设计 蒸发器

第一章蒸发操作条件的确定蒸发作为化工产品工艺制造过程中的单元操作,有多种不同的设备,不同的流程和不同的操作方式。

蒸发操作条件的确定主要指蒸发器加热蒸汽的压强(或温度),冷凝器的操作压强(或温度)的确定,正确选择蒸发的操作条件,对保证产品质量和降低能耗极为重要。

1.1加热蒸汽压强的确定通常被蒸汽的溶液有一个允许的最高温度,若超过了此物料就会变质,破坏或分解,这是确定加热蒸汽压强的一个依据。

应使操作在低于最大温度范围内进行,可以采用加压蒸发,常压蒸发或真空蒸发。

一些化工厂,常装设蒸汽机或透平机以驱动发电机发电,因而蒸发用汽应考虑用蒸汽机、透平机的乏汽,直接采用未经做功的锅炉蒸汽进行减压蒸发是不经济的,乏汽压强一般在200~400 kPa左右。

蒸发是一个消耗大量加热蒸汽而又产生大量二次蒸汽的过程。

从节能的观点出发,应充分利用二次蒸汽作为其它加热用的热源,即要求蒸发装置能够提供温度较高的二次蒸汽。

这样既可减少锅炉产生蒸汽的消耗量,又可以减少末效进入冷凝器的二次蒸汽量,提高了蒸汽利用率。

因此,能够采用较高温度的饱和蒸汽作为加热蒸汽的有利的,但通常所用饱和蒸汽的温度不超过180 ℃,超过时相应的压强就很高,这样增加加热的设备费和操作费。

一般的加热蒸汽压强在400~800 kPa范围之内。

此次设计方案中加热蒸汽压强定为675 kPa(绝压)。

1.2 冷凝器操作压强的确定若一效采用较高压强的加热蒸汽,则末效可采用常压或加压蒸汽,此时末效产生的二次蒸汽具有较高的温度,可以全部利用。

而且各效操作温度高时,溶液粘度低,传热好。

若一效加热蒸汽压强低,末效应采用真空操作。

此时各效二次蒸汽温度低,进入冷凝器冷凝需消耗大量冷却水,而且溶液粘度大,传热差。

但对于那些热敏性物料的蒸发,为充分利用热源还是经常采用的。

对混合式冷凝器,其最大的真空度取决于冷凝器内的水温和真空装置的性能。

通常冷凝器的最大真空度为80~90 kPa。

此次设计方案中冷凝器压强定为20 kPa(绝压)。

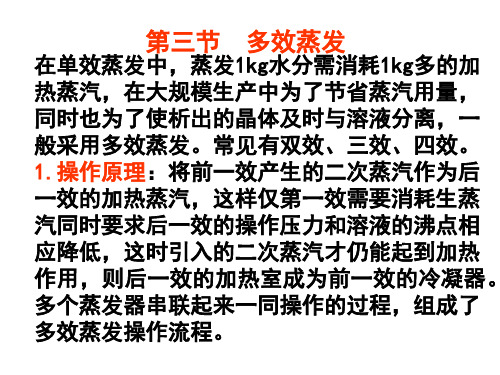

第三节 多效蒸发

7-8.蒸发器的生产能力和蒸发强度 P297 无论是生产能力还是生产强度,其大小取决于 蒸发器的传热速率,当操作条件一定时,单效 的传热速率为Q=KAΔt,Δt=TS-t,而多效的传 热速率Qi=KAΣΔti(设TS,T末,K,A相同)。很明 显,由于Δt>ΣΔti,将使Q>Qi,即多效的生 产能力W小于单效时的生产能力,又因多效传 热面积为单效时的n倍,因而多效时生产强度 远较单效时为小。可见多效蒸发是以牺牲生产 能力和生产强度为代价换取加热蒸汽的利用率。

温差分配到各效而已。由于多效蒸发的每一效 中都存在传热温差损失,因而总的有效传热温 差必小于单效时,使得传热推动力下降。效数 愈多,总有效温差愈小,当效数增加到一定程 度时,可使总有效温度差为零,此时蒸发将无 法进行,即为效数的最大极限。

多效蒸发和单效蒸发的比较

2 加热蒸汽的经济性: 当蒸发水分量相同时,多效蒸发所需 加热蒸汽消耗量比单效明显减少,因 而提高了加热蒸汽的利用率,即经济 性。因此在蒸发大量水分时,应采用 多效。

缺点:随效数的增加,溶液浓度逐效增高而温度逐效

降低,致使溶液粘度增大较快,使传热系数逐效下降, 传热效果一效不如一效。

适于:热敏性物料的蒸发

2.逆流加料流程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多效蒸发效数的确定

采用多效蒸发的目的在于充分利用热能。

通过二次蒸汽的再利用,减少蒸汽的消耗量提高蒸汽的经济性。

但是并不是代表效数越多

越好,其还受到经济和计算因素的限制,因此在确定效数时,应该综

合考虑设备费用和操作费用总和最小来确定最合适的效数。

表中表示

不同效数蒸发过程的单位蒸汽消耗量,可以借此作为选效参考。

不同效数蒸发过程的单位蒸汽消耗量(kg蒸汽/kg水)

效数单效双效三效四效五效理论蒸汽消耗量 1.1 0.5 0.33 0.25 0.2 实际蒸汽消耗量 1.1 0.57 0.4 0.3 0.27 若再增加效数可节约的蒸汽% 93 30 25 10 7 博特环保133六384零665

在蒸发操作中,为保证传热的正常进行,每一效的温差不能小于

5-7℃,对于电解质,采用2-3效,对于非电解质,采用4-6效,糖

汁溶质属于非电解质,采用4效,以利于确保每一效的加热面积相同。

针对不同性质的物料选用合适的蒸发效数。

1。