多效蒸发过程分析(新版)

多效蒸发计算实例

多效蒸发计算实例多效蒸发是一种高效的蒸发过程,通过多个蒸发器的多次蒸发使得产生的蒸汽可以循环利用,提高能源利用率。

下面是一个多效蒸发计算的实例,来说明多效蒸发的工作原理和计算方法。

假设有一台多效蒸发装置,用于处理1000 kg/h的食品浆料,浆料中含有75%的水分。

该多效蒸发装置共有3个蒸发器,设定的蒸发温度为80℃。

第一步,我们先计算浆料中水的质量。

由于浆料含水量为75%,所以浆料中的水质量为1000 kg/h * 75% = 750 kg/h。

第二步,我们需要计算每个蒸发器的蒸汽消耗量。

假设第一个蒸发器的效率为80%,第二个蒸发器的效率为70%,第三个蒸发器的效率为60%。

第一个蒸发器的蒸汽消耗量可以通过以下公式计算:Q1=(1-η1)*m其中,Q1为第一个蒸发器的蒸汽消耗量,η1为第一个蒸发器的效率,m为浆料中水的质量。

Q1 = (1 - 80%) * 750 kg/h = 0.2 * 750 kg/h = 150 kg/h第二个蒸发器的蒸汽消耗量可以通过以下公式计算:Q2=(1-η2)*(m-Q1)其中,Q2为第二个蒸发器的蒸汽消耗量,η2为第二个蒸发器的效率,m为浆料中水的质量,Q1为第一个蒸发器的蒸汽消耗量。

Q2 = (1 - 70%) * (750 kg/h - 150 kg/h) = 0.3 * 600 kg/h =180 kg/h第三个蒸发器的蒸汽消耗量可以通过以下公式计算:Q3=(1-η3)*(m-Q1-Q2)其中,Q3为第三个蒸发器的蒸汽消耗量,η3为第三个蒸发器的效率,m为浆料中水的质量,Q1为第一个蒸发器的蒸汽消耗量,Q2为第二个蒸发器的蒸汽消耗量。

Q3 = (1 - 60%) * (750 kg/h - 150 kg/h - 180 kg/h) = 0.4 *420 kg/h = 168 kg/h第三步,我们需要计算多效蒸发装置的总蒸汽消耗量。

总蒸汽消耗量等于各个蒸发器的蒸汽消耗量之和。

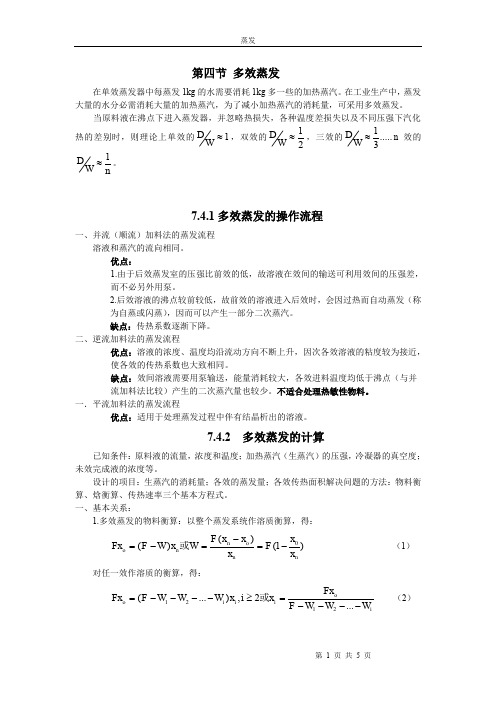

多效蒸发

t i −1 − t i ri

/

若考虑稀释热和热损失 ,每效乘以热利用系数

η = 0.96 ~ 0.98 对NaOH η = 0.98 − 0.007 Δx

其中 t i -1 − t i ri

/

Δx — 溶液浓度变化

= β i — 自蒸发系数

C i ( t i -1 − t i ) — 1kg溶液进入 i效时因温度降低放出的 热 ri — 产生1kg二次蒸汽需热 ⎧高于沸点 β > 0 ⎪ 故比值:表1kg二次蒸汽需吸收热量 ⎨沸点进料 β = 0 ⎪冷液进料 β < 0 ⎩

点击这里看大图

/

= 130 − 50 = 70 o C

回上页

3. 蒸发器的生产能力和生 产强度 用速率方程表示生产能 力(沸点进料,且无热 损失) 单效 Q = KSΔt 三效 Q1 = K 1 S1Δt1 Q2 = K 2 S 2 Δt 2 Q3 = K 3 S 3 Δt3 则 Q = Q1 + Q2 + Q3 = KS ( Δt1 + Δt 2 + Δt3 ) = KSΔt 即三效生产能力与单效 相同,即单位时间蒸发 的水量相同 但三效的传热面积为单 效的三倍 故三效的生产强度(单 位时间、单位传热面积 蒸发水量) 1 为单效的 3 故:多效蒸发的经济性 的提高是以牺牲生产强 度为代价 实际上 若各效 K值视为平均 K S相等,且忽略温度差损 失

或总有效温度差

Δt = ∑ Δ t = Δt1 + Δ t 2 + Δt 3

5.由热量衡算计算各效水 分蒸发量 设蒸汽在冷凝温度下排 出,忽略稀释热及热损 失 一效: Fh 0 + D1 H 1 = D1 hw1 + ( F − W1 ) h1 + W1 H 1 D1 ( H 1 − hw1 ) = ( F − W1 ) h1 − Fh 0 + W1 H 1 其中 ( H 1 − hw1 ) = r1 — 蒸汽汽化热 h 0 = C0t0 h 1 = C1t1 H 1 − C w t1 = r1 — 二次蒸汽汽化热

多效蒸发的分类及流程特点

多效蒸发的分类及流程特点一、多效蒸发系统的原理多效蒸发系统是一种利用多个蒸发器依次进行蒸发,以提高蒸发效率的系统。

其主要结构包括加热器、蒸发器、换热器、泵、管道等。

多效蒸发系统根据效应数可分为二效、三效、四效等,效应数越多,蒸发效率越高。

多效蒸发的原理很简单,每一个蒸发器和蒸发过程称为一效,各效之间存在压力差,也即在不同压力下蒸发,较高压力下液相的沸点更高,蒸发温度高,得到蒸汽的温度高;低压力下需要蒸发的温度就低,刚好就可以使用较高压力下得到的二次蒸汽进行加热,实现蒸汽能量的二次利用。

理论上,效数越多,节能效果越明显,消耗的新蒸汽量也就越少,但是减少量随着效数的增加而降低,设备等固定投资也越大,所以目前应用的多效蒸发一般是3-5效。

二、多效蒸发系统的分类多效蒸发器的种类繁多,根据其结构、用途和操作原理的不同,大致可分为以下几类:1.并流蒸发器:溶液和蒸汽同向流动,适用于粘度较大、结晶和腐蚀性较强的溶液。

2.逆流蒸发器:溶液与蒸汽流向相反,适用于热敏性物质的蒸发。

3.错流蒸发器:溶液与蒸汽流向垂直,适用于各种类型的溶液。

4.机械蒸汽压缩蒸发器:通过机械手段提高蒸汽压力,从而实现低温蒸发。

5.自然循环蒸发器:依靠溶液自身的循环流动实现蒸发。

6.强制循环蒸发器:通过外部动力强制溶液循环流动。

三、多效蒸发系统的优势特点1. 高效节能:多效蒸发系统利用各级效应之间的热量传递,大幅降低能源消耗。

2. 提高产品质量:多效蒸发器内溶液的浓度逐渐增加,有利于分离出更高纯度的产品。

3. 适应性强:多效蒸发系统可适用于各种类型的溶液蒸发,如高温、高压、腐蚀性等。

4. 节省空间:多效蒸发系统结构紧凑,占地面积较小。

四、多效蒸发系统与传统蒸发器的比较与传统单效蒸发器相比,多效蒸发系统具有更高的蒸发效率和节能效果。

同时,多效蒸发器在处理腐蚀性、高温、高压等溶液方面具有明显优势。

五、多效蒸发的应用多效蒸发器在许多领域都有着广泛的应用,主要包括:1.食品工业:用于生产糖、味精、酵母、乳制品等。

多效蒸发过程分析示范文本

多效蒸发过程分析示范文本In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of EachLink To Achieve Risk Control And Planning某某管理中心XX年XX月多效蒸发过程分析示范文本使用指引:此解决方案资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。

根据加料方式的不同,多效蒸发操作的流程可分为3种,即并流、逆流和平流。

下面以三效蒸发为例,分别介绍这3种流程。

(1)并流(顺流)加料蒸发流程如图13—3所示,这是工业上最常用的一种方法。

原料液和加热蒸汽都加入第1效蒸发,溶液顺序流过第1、Ⅱ、Ⅲ效,从第Ⅲ效取出完成液。

加热蒸汽在第1效加热室中被冷凝后,经冷凝水排除器排出。

从第1效出来的二次蒸汽进入第Ⅱ效加热室供加热用;第Ⅱ效的二次蒸汽进入第Ⅲ效加热室;第Ⅲ效的二次蒸汽进入冷凝器中冷凝后排出。

顺流加料流程的优点是:各效的压力依次降低,溶液可以自动地从前一效流人后一效不需用泵输送;各效溶液的沸点依次降低,前一效蒸发的溶液进入后一效蒸发时将发生自蒸发而蒸发出更多的二次蒸汽。

缺点是:随着溶液的逐效增浓,温度逐效降低,溶液的黏度则逐效增高,使传热系数逐效降低。

因此,顺流加料不宜处理黏度随浓度的增加而迅速加大的溶液。

(2)逆流加料蒸发流程图13—4是逆流加料的蒸发流程。

原料液从末效蒸发加入,然后用泵送人前一效,最后从第1效取出完成液。

蒸汽的流向则顺序流过第Ⅰ、Ⅱ、Ⅲ效,料液的流向与蒸汽的流向相反。

多效蒸发流程及效数的确定(精)

单效 双效 1 1.1 1/2 0.57

三效 1/3 0.4

四效 1/4 0.3

五效 1/5 0.27

三、蒸发操作条件的选择

1.料液液面高度

液面过低,加热室的加热管上方易结垢,对于强制循 环蒸发器,过低的液面会使循环泵发生气蚀和振动 面过高,会料液沸点上升、气液分ห้องสมุดไป่ตู้空间过小

;液

。

2.真空度

真空度过低,末效及整个蒸发系统的传热温 差低。真空度增大,可降低蒸发系统的蒸汽消 耗、提高设备生产能力、可使料液离开蒸发系 统带走的热量减少、可减少预热所用蒸汽量。 实际生产中应采用尽可能高的真空度,以达 到高产低耗的目的。

影响真空度的因素

• 不凝气体 : 真空设备排除不凝气的能力有限 。 不凝气来自以下三个部分:二次蒸汽夹带的 不凝气;冷却水进入真空系统后释放出其中溶解 的不凝气;真空系统管道和设备的各个连接部位 漏入的不凝气体。

• 真空系统的阻力 • 冷却水量和温度 :理论上最大真空度应是大

气压与冷凝器冷却水下水的饱和蒸汽压之差。水 温越高真空度越低。而冷却下水温度高低取决于 冷却水的上水水温和水量。

多效蒸发流程及工艺条件分析

一、多效蒸发流程

1 顺流流程 蒸气和料液的流动方向一致,均从第一效到末效。

优点:

在操作过程中,蒸发室的压强依效序递减,料液在效间 流动不需用泵;

料液的沸点依效序递降,使前效料进入后效时放出显热, 供一部分水汽化;

料液的浓度依效序递增,高浓度料液在低温下蒸发,对 热敏性物料有利。

小结:单效蒸发和多效蒸发的比较 温度差损失

若多效和单效蒸发的操作条件相同,则多效 蒸发的温度差因经过多次的损失,使总温度差损 失较单效蒸发时为大。

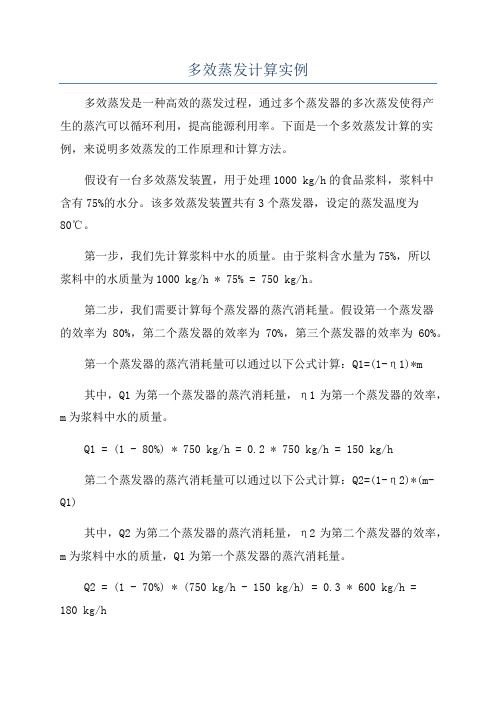

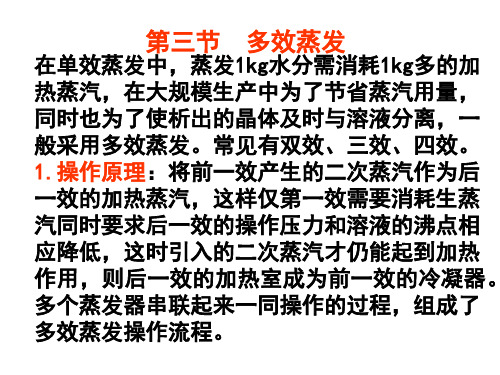

第三节 多效蒸发

7-8.蒸发器的生产能力和蒸发强度 P297 无论是生产能力还是生产强度,其大小取决于 蒸发器的传热速率,当操作条件一定时,单效 的传热速率为Q=KAΔt,Δt=TS-t,而多效的传 热速率Qi=KAΣΔti(设TS,T末,K,A相同)。很明 显,由于Δt>ΣΔti,将使Q>Qi,即多效的生 产能力W小于单效时的生产能力,又因多效传 热面积为单效时的n倍,因而多效时生产强度 远较单效时为小。可见多效蒸发是以牺牲生产 能力和生产强度为代价换取加热蒸汽的利用率。

温差分配到各效而已。由于多效蒸发的每一效 中都存在传热温差损失,因而总的有效传热温 差必小于单效时,使得传热推动力下降。效数 愈多,总有效温差愈小,当效数增加到一定程 度时,可使总有效温度差为零,此时蒸发将无 法进行,即为效数的最大极限。

多效蒸发和单效蒸发的比较

2 加热蒸汽的经济性: 当蒸发水分量相同时,多效蒸发所需 加热蒸汽消耗量比单效明显减少,因 而提高了加热蒸汽的利用率,即经济 性。因此在蒸发大量水分时,应采用 多效。

缺点:随效数的增加,溶液浓度逐效增高而温度逐效

降低,致使溶液粘度增大较快,使传热系数逐效下降, 传热效果一效不如一效。

适于:热敏性物料的蒸发

2.逆流加料流程

多效蒸发过程分析

多效蒸发过程分析多效蒸发过程是工业上常用的一种分离技术。

它通过连续加热和蒸发液体,在不同的蒸发器中实现多级蒸发,从而得到浓缩后的产品和相对清洁的蒸汽。

该过程具有能耗低、产品品质高等优点,在化工、食品、制药等行业中得到广泛应用。

本文将对多效蒸发过程进行分析,探讨其原理、优点及应用。

一、多效蒸发过程的原理多效蒸发过程主要由蒸发器及其辅助设备组成。

蒸发器中原料在加热和蒸发过程中会不断浓缩,产生一定浓度的浓缩液和相应的蒸汽。

该蒸汽通过一系列输送管道和其他蒸发器的加热器中再次被加热和蒸发。

由于该过程中每个蒸发器的温度和浓度逐级提升,因此在整个过程中的总蒸发温度和能耗会大幅降低,同时还可以有效控制产品质量和排放物的生成。

二、多效蒸发过程的优点1. 节约能源:由于每个蒸发器中温度和浓度逐级提升,因此总体能源消耗较低,能耗比单效蒸发器低30%-90%左右。

2. 提高效率:多效蒸发过程能够有效地提高蒸发和浓缩效率,同等时间内可以得到更高浓度的产品。

3. 产品质量高:该过程可以有效控制产品质量,减少不必要的物质残留。

可以生产出高品质、高纯度的产品。

4. 成本低:多效蒸发过程在节约能源的同时,还可以减少原料的损失,降低生产成本。

三、多效蒸发过程的应用多效蒸发过程广泛应用于化工、食品、制药、海水淡化等行业,是实现高效浓缩和分离的常用技术手段。

在化工领域中,多效蒸发器被大量应用于有机溶剂的回收和浓缩,如酸、碱和醇类。

在食品行业中,多效蒸发被广泛用于浆果糊、奶制品、水果汁等产品的浓缩。

在制药领域,多效蒸发过程被广泛用于中草药制剂的提取和浓缩。

此外,在海水淡化领域,多效蒸发过程也是提高海水淡化率、减少副产物、降低能耗的重要手段之一。

总结:多效蒸发在现代化工生产中,具有技术性能卓越、高效节能、安全可靠、产品质量好、管理维护方便等优点,已成为现代化工生产中浓缩、萃取、结晶等组成工艺的基础设备之一。

多效蒸发计算

-溶液的质

3. 总有效温度差 t 及各效溶液的沸点

多效蒸发系统的总有效温度差计算式为

t T1 Tk

n i

i 1

; T1,Tk

-分别加热

n

蒸汽和冷凝器中的温度,℃; i 1 2 ... i i 1

n

多效蒸发系统中温度差损失总和

i ,任一效温差损失之和为:

i 1

i 'i ''i ''i'

各效溶液沸点为:

t1 T1' 1 t2 T2' 2......tn Tk n

4. 有效温度差在各效中的分配 根据操作情况自动调节,不能任意规定。以三效为例,说明温差在各效的中分配情况:

(5)

提高原料液温度 进第一效蒸发器生蒸汽、汽化潜热 产生第一效二次蒸汽

由此可得:第 i 效 Q1 D1r1 (FC po-W1C pw W2C pw ... Wi1C pw)(ti ti1 ) Wi ri' (6)

由(6)可以得:

Wi

Di

ri ri'

(FC po

(1)忽略蒸发系统的热损失,对第一效进行焓衡算:

Fho D1 (H1 hw ) (F W1)h1 W1H1'

(3)

若溶液的稀释热可以忽略,此时溶液的焓可用比热来计算,即 ho C poto , h1 C p1t1 ; 加热蒸汽冷凝液在饱和温度下排出,则 H1 hw r(生蒸汽的汽化热[kJ kg])

(2)写成

Q1 K1

S

t1'

Q2 K2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 安全技术 )

单位:_________________________

姓名:_________________________

日期:_________________________

精品文档 / Word文档 / 文字可改

多效蒸发过程分析(新版)

Technical safety means that the pursuit of technology should also include ensuring that people

make mistakes

多效蒸发过程分析(新版)

根据加料方式的不同,多效蒸发操作的流程可分为3种,即并流、逆流和平流。

下面以三效蒸发为例,分别介绍这3种流程。

(1)并流(顺流)加料蒸发流程如图13—3所示,这是工业上最常用的一种方法。

原料液和加热蒸汽都加入第1效蒸发,溶液顺序流过第1、Ⅱ、Ⅲ效,从第Ⅲ效取出完成液。

加热蒸汽在第1效加热室中被冷凝后,经冷凝水排除器排出。

从第1效出来的二次蒸汽进入第Ⅱ效加热室供加热用;第Ⅱ效的二次蒸汽进入第Ⅲ效加热室;第Ⅲ效的二次蒸汽进入冷凝器中冷凝后排出。

顺流加料流程的优点是:各效的压力依次降低,溶液可以自动地从前一效流人后一效不需用泵输送;各效溶液的沸点依次降低,前一效蒸发的溶液进入后一效蒸发时将发生自蒸发而蒸发出更多的二次蒸汽。

缺点是:随着溶液的逐效增浓,温度逐效降低,溶液的

黏度则逐效增高,使传热系数逐效降低。

因此,顺流加料不宜处理黏度随浓度的增加而迅速加大的溶液。

(2)逆流加料蒸发流程图13—4是逆流加料的蒸发流程。

原料液从末效蒸发加入,然后用泵送人前一效,最后从第1效取出完成液。

蒸汽的流向则顺序流过第Ⅰ、Ⅱ、Ⅲ效,料液的流向与蒸汽的流向相反。

逆流加料的优点是:浓的溶液在最高的温度下蒸发,各效溶液的黏度相差不致太大,传热系数不致太小,有利于提高整个系统的生产能力;末效的蒸发量比顺流加料时少,减少了冷凝器的负荷。

缺点是效与效之间必须用泵输送溶液,增加了电能消耗,使装置复杂化。

(3)平流加料蒸发流程图13—5是平流加料的蒸发流程。

每一效蒸发时都送入原料液,放出完成液。

这种加料主要用在蒸发过程中有晶体析出的场合。

云博创意设计

MzYunBo Creative Design Co., Ltd.。