立式注塑机宝元的页面功能说明

注塑机操作手册

注塑机操作手册1 操作方式操作手册里面的说明可让您对HMI的面板按键及屏幕画面更熟悉。

假如找不到您要的或想寻找更多按键及屏幕画面的相关数据, 请查询操作画面的相关部份。

1.1 开关模单元的设定当您在更换模具时, 请完全依照机械厂人员所教您的方法,以避免造成人员受伤。

当模具安装完成后,请确定模具,座台及射出单元是否已调好整适当数据,以避免机器的损坏. 除此之外, 您必须确定料管是否与模具连接好及模具是否已被安全地固定好。

1。

1.1 如何调整模具厚度(直压机不使用此部份)在重新装置模具时, 使用调模按键去调整模具的厚度。

按“调模进”键来调整减少模具厚度(降低在静态模座及动态模座之间距离) 或按“调模退”键来调整增加模具厚度(增加在静态模座及动态模座之间距离)。

持续按此键,模座会连续动作.此模座将会面慢慢移动和停止。

持续按此键维持1秒以上模座将开始连续移动, 放开此键将停止模座的移动.假如您按此键并立即的放开, 此模座将慢慢的移动及停止也就是所谓“微调"。

您可以重复操作将模座移到所要求的位置.关机并安装新的模具。

当您已经安装好新的模具,请关上安全门并开机然后按调模使用键,才可使用手动调模动作。

模具更换之后,您可在托模画面中(也就是屏幕上的F2)来改变调模的速度及压力设定。

假如有必要, 您也可为新的模具设定模具数据或加载已设定好的模具数据。

当调整的数据设定完成后,再按一次调模使用键来关闭模具。

当模具关闭之后,控制器会照我们所设定的数据执行自动调模。

当自动调模已经执行完成, 所有的动作将会停止并且会发出警报声。

此时,就会退回手动的状态下。

请注意: 为了安全起见,必须先回到手动模式下,才可使用模具调整键或手动键.假如您想要使用其它的模块, 请在手动模式状态下再改变您想要的模块.假如在模具调整当中您遇上问题,请按下手动键,来为紧急重制停止动作.1.1.2 关模及如何保护模具关模可执行四段压力速度:关模快#1, 关模快#2,关模低压和关模高压。

立式注塑机(宝元)内页按键说明

立式注塑机(宝元)内页按键说明

立式注塑机(宝元)内页页面分成标题栏、页面内容以及提示列。

◆ 标题栏包含有:

页面名称:目前所在页面名称。

操作模式:目前模式,可分为调模、手动、半自动以及全自动。

各轴位置:显示模座、托模、射出以及射座(须加装位置尺)各轴位置。

警告/警报提示:当操作过程发生警告或警报时,警告/警报区块底色将变成红色,以提醒使用者排除。

◆ 提示列包含有:

输入提示:提示该设定项目输入之用途、输入范围。

输入栏:用户于此位置输入设定值。

◆ 页面选择:利用画面下方之页面选择键进行页面切换,操作方式请参考第四

页面名称操作模式各轴位置警告警报

页面选择

Advantech-LNC 橡塑料立式注塑机控制器操作说明书

宝元电脑是东莞市台富机械有限公司常用的电脑

页面选择

LNC-IN 系列页面布局使用树状结构,将功能类似之页面置于同一群组,方便使用者设定。

页面下方之功能键F1 至F7 可供使用者于群组间之页面进行切换。

并可利用进入下一层

目录(循环式)。

LNC-IN 系列之画面群组分类如下所示。

开机进入监视页面后,将位于主群组目录,利用页面选择键F1 至F7 可进入各群组,进入群组后将跳出该群组之页面选择。

以上的讲解的是宝元电脑的主面的按键说明书,下次为大家讲解内页面的电脑的按键说明。

如有什么不懂的请大家留言,谢谢。

LNC-Bend8000宝元系统说明书

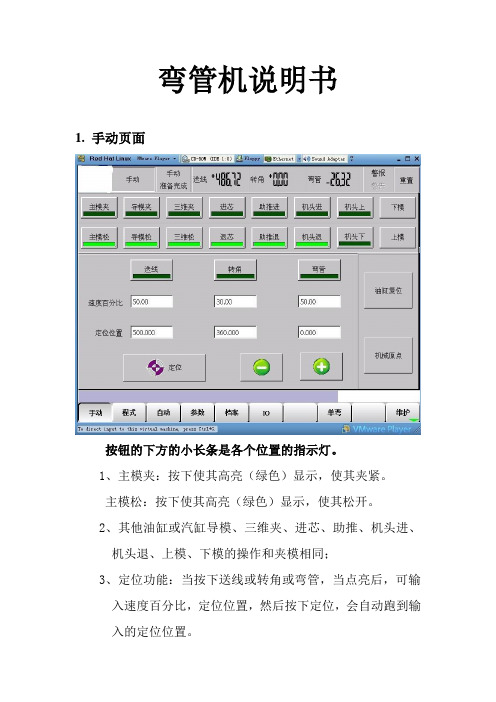

弯管机说明书1. 手动页面按钮的下方的小长条是各个位置的指示灯。

1、主模夹:按下使其高亮(绿色)显示,使其夹紧。

主模松:按下使其高亮(绿色)显示,使其松开。

2、其他油缸或汽缸导模、三维夹、进芯、助推、机头进、机头退、上模、下模的操作和夹模相同;3、定位功能:当按下送线或转角或弯管,当点亮后,可输入速度百分比,定位位置,然后按下定位,会自动跑到输入的定位位置。

4、+、-:对选中的轴做移动动作,速度由所选轴下面的速度%来决定。

5、气缸重置:按下此按键,所有的汽缸复位,回原点时,会先把所有汽缸复位掉。

6、机械原点:首次开机,需要回原点,按下此键,各个轴回依照系统设定的速度执行回原点动作,当有汽缸未复位时,会触发“气缸没有复位,不能回原点”警报,按下气缸复位键,再执行回原点动作。

7、现在位置:上面显示对应伺服轴当前的机械位置;2.程式页面模具到管前端距离:可设置模具跟管前端的距离,为了计算总长。

机械行程:可输入机台的机械行程,便于系统能自动计算出尾料长度。

管径:输入目前加工管件的直径。

1、第一点X坐标:可设定第一点X轴的坐标2、第一点Y坐标:可设定第一点Y轴的坐标3、第一点Z坐标:可设定第一点Z轴的坐标4、档案名称:显示当前加工程式的档案名5、图形预览:按下此键后,会跳到图形模拟页面6、转成YBC: 由坐标数据转换成动作数据7、转成YBC(反向弯曲): 由坐标数据转换成动作数据3. 自动页面1.档案名称:可显示当前加工的档案名称2.总数量:可显示机台加工的总数量3.设定产量:可设定预加工的产品数量4.当日数量:可显示当日加工的数量5.上料时间:在加工完一个程式后,各轴回待机点后,上料等待时间6.下料时间:在加工完一个程式后,各轴回待机点前,下料等待时间7.半自动:当进入到自动页面后,默认为半自动模式,当按下此按键后,会变成全自动模式8.单步:当按下单步按钮后,会执行单步动作9.弯曲角度、弯曲速度%:显示当前弯曲的角度,弯曲速度可按照%来调整。

宝元操作说明新版

1.1宝元528(5800)系统面板1.2功能区群组1.3模式功能区1.4按键区等2宝元528(5800)系统操作使用2.1一般操作流程:1)开机---回机床原点---工件分中----对刀-----拷贝加工程序----选择程序进行开档---切换到自动模式(自动模式)---手轮模拟(F2)-----启动(CYCLE START)2)回原点:ZRN---启动(CYCLE START)(直到面板上HOME指示类亮为止,表示回原点完成3)分中:补偿----座标系设定----矩形中心---设X1,X2,Y1,Y2,(为四面分中)对刀:补偿---座标系设定----一般设定---设Z。

5)拷贝程序:编辑模式---PROG—档案总管---复制档案----选择E或Z盘----选择要加工的文件名----确定文件名----将加工文件进行开档。

2.2常用命令:1)移动至要加工工件的中心点(下例为:G54座标系来说明的)按下《手动输入》输入“G54G0X0Y0”--按下《登录》--按下《启动(CYCLE START)》2)输入主轴转速手动输入—输入“M3S10000”---登录----启动(CYCLE START);M3表示主轴正转,S10000表示转速值为每分钟10000转。

3)加工前座标偏移(机床重启后数值不变,应注意在加工另一工序时改为0)补偿---座标系设定----移动光标至0座标系----输入您想要偏移的轴及值---确定(按回车键)(例如:输入“Z10”,表示在G54座标系的基础上将Z轴抬高10MM。

)4)加工中偏移座标(手轮中断,机床重启后自动归0)按下程序暂停(FEED HOLD,灯亮)---F3(手轮中断)---按下座标---按下《手轮中断》----用手轮移动你想要偏移的轴和值。

注:A:未重新启动时,这偏移值仍然有效,在加工另一工序时应用手轮中断功能将该手轮移动值移动为零。

B:手轮中断有模式控制锁定的,在自动模式(自动模式)下的程序暂停的情形下,按下操作面板上的F3才能启动手轮中断功能(手轮插入功能)。

宝元528A操作手册

LNC 銑床大螢幕系列

操 作 手 冊

2012/02 版本:V01.00 (4408210132)

Leading Numerical Coo., Ltd.

寶元數控精密股份有限公司 LNC Technology Co., Ltd.

1

LNC 銑床大螢幕系列

目

錄

目

錄

1

CNC 操作 ...................................................................................................... 1

1.1 操作裝置種類 ...................................................................................................................................... 1 1.1.1 1.1.2 1.1.3 1.1.4 1.2 M650 系列 / M600 系列 / M602 系列 / M615 系列 / M616 系列... ............................... 1 M520 系列 / M522 系列‧‧‧ ............................................................................................ 15 M515i 系列 / M516i 系列‧‧‧........................................................................................... 20 XPCNC 系列......................................................................................................................... 26

注塑机台操作说明书(立式)

6.检查顶针

7.放置端子

6.将料管内过久的塑料射出数模,视其融化状态而停 止。

7.按下射座前进,使射嘴与模具咀嘴密合后,按下半 自动键,关模键,则一周期的动作开始。

8.以半自动生产N模次,且观察成品状态,在无不良, 无异常状态下,方可正常生产。 10.在生产后1小时内,须每隔10分钟观察其成品变化 程度,并经初件品检合格后,方能正式量产。 11.机台保养,依日常保养表,维护规定处理。

1.电源开关

2.操作面板面

3.电热马达开关

4.检查开锁模

5.检查左右滑板

按半自动批量生产

检查料管温度、模 温、液压油 注塑完单停机

关闭电热马达 关闭总电源

4.机台上方有机台操作键如下: 马达启动、马达停止、手动、半自动、调模前、调模 退、关模、闭模、射胶、加料、松 退、顶针前进、顶针后退、自动顶出、射座进、射座 退。

注塑机台操作说明书(立式)

文件编号:PD-SOP-002

版本:A0

操作图示

操作说明

打开电源开关

1.把机台电源由“OFF”切至“ON”位置,则由电源系 统启动; 2.依电脑指示,以输入键读取档案内容;

页次:1/1

图片说明

启动电热马达开关

检查操作面板、检查 开锁模、检查左右滑 板、检查顶针 放置端子

3.依实际需要按下功能键如下: A.开关模:可调整射胶的速度、压力、位置、时间之 变换; B.射胶:可调整射胶、保压、加料的速度、压力、位 置; C.温度:可输入料管每段的温度值与偏差值; D.顶针:可调整顶出的速度、压力、长度次数; E.生管:可输入数值,使其显示产量、次数、成型稳 定性; F.功能:可输入冷却/中间/周期时间/与机器手臂、 背压的使用与否;

宝元程式操作说明书3

3.1 G代码概要3.2 定位(G00)3.3 直线切削(G01)3.4 圆弧切削/螺纹切削(G02、G03)3.5 无运动时间(G04)3.6 准确定位校验(G09、G61、G64)3.7 输入可编程数据(G10)3.8 软限程3.9 返回到工作原点(G28)3.10 自工作原点开始的返回(G29)3.11 返回到第2、第3、第4工作原点(G30) 3.12 选择机械坐标系(G53)3.13 选择工件坐标系(G54~G59)3.14 选择追加工件坐标系(G54.1)3.15 坐标旋转功能(G68、G69)3.16 使用测量结果坐标旋转(G168)3.17 绝对位置坐标指令与相对位置坐标指令(G90、G91)3.18 设定工件坐标系(G92)3.19 测量进给(G131、G132)3.20 攻丝转向的转换3.21 (G133、G134)G代码优先顺序3.1 G代码概要G代码以地址字母G后3位内的数字指令此程序段执行何种功能。

G代码有以下2种不同的有效范围。

有*的接通电源时即为常态。

(注)坐标计算功能在第6章说明。

(注)刀具直径补正在第4章说明。

有*的接通电源时即为常态。

(注)刀具长度修正在第4章中说明。

有*的接通电源时即为常态。

(注)固定循环在第5章中说明。

有*的接通电源时即为常态。

(注)G120~G129指令在操作说明书的选购的「自动测量」中说明。

3. 2 定位(G00)从现在位置到终点位置,各轴分别以快速进给方式移动。

也就是说,刀具的运动轨迹不一定是直线。

指令形式没有选购附加轴,而对附加轴发出指令时,发生报警。

刀具轨迹终点起点03L01.ai(注1)限定位置中校验是指确认现在位置是否在指定(终点)位置的范围之内。

(由机械参数设定各轴的限定位置中的范围。

)(注2)由机械参数设定各轴的快速进给速度。

也就是说,不能以F指令来指定快速进给速度。

3. 3 直线切削 (G01)从现在位置到终点位置以指定的进给速度作直线移动指令形式X 、Y 、Z 、A 、B 、C 轴内任意2轴可同时指令。

注塑机操作手册

更多搜索:射出成型A63-I500 NRTC射出成型机操作手册弘讯科技股份有限公司目录一.操作面板使用说明:1-1.萤幕键盘:1-2.资料设定的存储:二,画面说明2-1,开机步骤:2-2,操作画面说明:2-3,开关模资料设定:三,射出/储料/射退设定:3-1.射出/保压设定:3-1-2 射出/保压切换3-1-2 射出监测及上下限3-2.储料/冷却画面说明:四,脱模/座台/调模/吹气条件设定:4-1,脱模/座台/调模资料五,中子使用说明:六,其它条件及功能选择:七,温度设定八,自动警报使用说明:九.模具读取及存储十,参数10-1 参数110-2 参数210-3 参数3十一,归零资料画面十二,版本/日期/时间设定画面十三,输出入检测十四,系统压力检测画面十五,输出/输入检测分配十六,参数表十八,机械手装设使用说明附件一:一.操作面板使用说明:1-1.萤幕键盘:键盘使用注意事项:如果设定的数字超过最大值(例如:压力140 ,流量99),游标将停止在该栏内不动,请重新输入.解决方法:请按删除键,重新输入正确资料.1-2.资料设定的存储:料栏位输入数字正确,并且满格游标会自动索引到下一个资料栏位.二,输入资料后按输入键或方向键,选择下一设定栏位.三,输入完资料后按设定键储存资料,并且回到操作状态画面.四, 更换画面,将设定的资料存入暂存模组记忆体,以确保停电时,资料不会遗失.如需将暂存的模组资料存入其它模组时请在手动状态下,使用模组储存功能来完成.键盘作为使用者与机器沟通的界面,而机器运行状态显示于操作画面中.1-3,操作按键手动键: 此键具有多项功能,除了使自动状态恢复为手动尚可做警报清除及不正常状况之清除,本即是一个还原键.半自动键 : 按下此键时,机器处于自动循环,每一循环开始,均需开关安全门一次,才能继续下一个循环.电眼自动键 : 按下此键时,机器处于自动循环,唯每一个循环结束时,于4秒内检查成品是否有掉落通过检出电眼,若无,代表成品还留在模内;此时,机器停止警报动作.荧幕将显示"脱模失败".时间自动键 : 按下此键时,机器进入全自动循环,除非有警报发生,否则机器在循环结束后,即进行下一个循环.(此时检出电眼自动失效)注:凡由手动状态按下自动键转入自动操作时,均需开关安全门一次,确保模内无异物,才进行关模.调模使用:本键提供两项功能,按第一次为粗调模,荧幕显示由手动切换为粗调模,在此状态下,调模进退才能动作,同时为了方便及安全装设模具,此时操作开关模,射出,储料,射退,座台进退的压力速度均使用内设的低压慢速,运动中也不随着位置变化而变换压力速度,但开模,储料及射退会随位置到达而停止,因此在装设模具时,请务必使用粗调模.按第二此时为自动调模,在操作者将模具装好后,设定好开关模所需的压力,速度,位置等参数后,可使用自动调模,当安全门关上后,电脑会依所设定的关模高压自动的调整模厚,直至所设定的高压与实际压模压力一致才完成,当所有制听到警报一响,既是自动调模完成,可以准备下一步骤了.如要恢复手动,直接按下手动键即可,但注意于调模状态下是无法进入自动状态的,需恢复为手动才可以.1-4,操作模式按键开模键: 于手动状态下,按此键会依设定资料进行开模,若有设定中子动作,则会连锁进行设定的动作,手放开此键则开模停止.关模键: 于手动状态下关上安全门,按此键既会依设定资料进行关模,若有设定中子动作,则会连锁进行设定的动作,有设定机械手,则机械手须复归,托模在前会自动退回,放开此键则关模动作停止.射胶键: 于手动状态下,当温度开关"ON",料管温度已到达设定值,且预温时间已到,按此键则进行射出,中途会依所设定值而分段进入保压,最后为保压末段的压力及速度,放开此键则停止射出.倒索键: 射退启动条件与射出相同,当射出位置在射退终之前,按此键则做射退动作,手放开即停止.托模退: 当托模离开后退限位开关,按下此键则会将托模退回后退限位开关上.托模近: 托模近动作必须在开模终的位置上,且中子均已退回,托模次数有设定前进及后退限位开关正常,按此键,会按照托模次数作连续作动作.座台近: 于手动下,任何位置座近均可动作,可是当座近接触座近终时,会转换为慢速前进,以防止射嘴与模具的撞击,以便达到保护模具的效果.座台退: 于手动下,按此键,则进行座台退,接触座退终亦不停止,以方便使用者清洗料管或装设模具.熔胶键: 于手动状态下,储料启动条件与射出相同,当射出位置在储料终之前时,按下此键即放开,本键会自动保持至储料完成,若于中途要停止该动作,再按一次即可.自动清料: 操作者若欲清除料管中的残料时,按下此键根据储料页中设定的清料次数和储料时间做自动清料的动作.吹气: 吹气功能选用,于手动下按下公模吹气键,可于开关模的任何位置依设定的吹气时间进行吹气.润滑: 手动状态下按下此键,则可使润滑油泵浦打开.马达开: 于手动下,按此键则油泵浦马达运转,再按一次则油泵浦马达停止,自动时此键无效,状态显示画面会显示马达图形.电热开关: 于手动下按此键后,料管会开始送温,欲关掉电热仅再按一次即可(自动时此键无效),状态显示画面会显示电热图形.1-5,模具调整按键调模近: 当处于粗调模下,按下此键,刚开始时调模会往前进一个,此处可做为微动调模,则依手按的次数而决定调模前进的距离,若手按着不放于一秒钟后,调模一直往前进做长距离的调整,而当手放开时即停止.调模退: 动作方式同上,仅方向相反,此调模是往后退的,当退到极限开关处时,将会停止调退动作,以避免危险.中子A近中子A退: 中子A功能选用,于手动下按下近或退键,可于开关模的任何位置,依设定之压力速度时间等条件进行中子A进退.中子B近中子B退: 中子B功能选用,于手动下按下近或退键,可于开关模的任何位置,依设定之压力速度时间等条件进行中子B进退.二,画面说明2-1,开机步骤:打开机器电源,萤幕显示机器厂商资料,画面如下:此时请按数字键或画面选择键,进入操作画面,机械进入手动状态,等待下一动作.2-2,操作画面说明:注:如果想要把开模数归零,请在其它画面下于手动时选择开模数归零选择 1 键,再按下输入键即可.液晶的亮度可以在主画面时,由面板上下键来调节,按向上键液晶亮度变亮,按向下键亮度变暗,数据可以由主画面上的数值体现.2-3,开关模资料设定:按开关模键设定以下资料,请先按下调模使用(于粗调模状态下)…关模快速: 设定关模启始快速.关模低压: 设定关模低压段.关模高压: 设定关模高压段.开模#1慢: 开模的启始慢速.开模快速: 设定开模启始快速.开模#2慢: 开模的最终慢速.以下是位置设定参考:0.4mm为模具膨胀因素,以弥补冷热模时的差异.三,射出/储料/射退设定:3-1.射出/保压设定:请按射出键入以下画面介绍至此,举例说明;若想更改或检查射出等资料,请按下射出键择射出画面,设定游标便会显示于第一项资料中.例如:射出画面如下,若射出压力原为50kg/cm ,速度为50% ,欲提高为80kg/cm ,速度为90%. 射出画面出现后,可在射出一压力栏位内直接输入设定的数值80,输入数字后离开该栏位或再按输入键确认.此时按下右键同法设定射出一流量为90.(当资料栏位输入的数字已满并且正确,会自动跳到下一个资料栏位)3-1-1 .射出成型条件设定:3-1-2 射出/保压切换当射出开始时,同时射出计时也同时计算位置,依照原料之流动性不同,如果流动性较佳,则射出位置比计时先到达保压之切换点则射出完成进入保压,未到达的计时则不再计时直接进入保压,如果流动性较差,则计时完成而射出位置还未到达切换点,一样不等位置到达,直接进入保压.因此使用上须注意以下几点:1. 原料流动性较平均:可在测得保压点后,再射出时间加几秒,以使为补偿.2. 原料流动性较佳: 譬如混合次料,射出较不稳定以使用计时较佳,将保压切换点减小,以计时来控制.3. 原料流动性较差: 以位置来控制保压点较佳,将计时加长,使射出位置计时到达保压点. ※注:保压切换点即模内成型已达95%,射出位置已难再前进,数字变换很慢,必须变换压力使成品完全成型,该位置可在操作画面观察到,设定在射出三段终.3-1-2 射出监测及上下限当整个行程结束,在转为储料的一瞬间,该射出的最后停止位置,也就是残料的长度,是我们拿来判断该模成品是否良好的依据,称之为射出监测点,同时每模成品都有些许误差,为了给一个可容许的误差,我们以检监点为基准,设定了上限及下限,形成了一个范围,结束时未到达上限的,我们视为射出不足或料头阻塞,超过下限的,我们视为溢料或储料不足,如此在成品未开模前我们即可得知该模为良品,可作为事先之准备.下限(-50) 上限(+50)0 50 100 150射出监测点,在自动开始第10模时,电脑自动输入,可不必设定,至于上下限,可以以下列方式求得.例如:在成品已成型良好的状况下,连续记录20模的成品都是好的,我们取其中误差最大的两模做为上下限.3-2.储料/冷却画面说明:射出键按两次即进入射出第二页,为储料射退等资料冷却计时:冷却计时与储料同时计时,如果储料时间大于冷却计时的时候,无法在操作画面的动作显示部分看到冷却计时.储前冷却:射出完成之后先做冷却计时,再作储料动作,适合发泡材料时使用.射退模式:若设定为1,则射退的动作需等待冷却动作的完成之后才射退,若不选保持为原来的0,则为一般标准动作在储料之后动作.储料 #1:设定储料一次,压力,速度和终止位置.储料 #2:设定储料二次,压力,速度和终止位置.射退:射退可设定压力速度,其终止位置,若不用射退动作其终止位置设定与储料二终止位置相同.自动清料计数/计时:自动清料的功能为更换塑料时使用,计数是料管内的塑料作几次清料的射出,计时是螺杆旋转的计时(即落料计时).四,脱模/座台/调模/吹气条件设定:4-1,脱模/座台/调模资料按托模键可设定以下资料托模方式共有3种可以选择:0=停留:固定使用于半自动(即使按下全自动按键仍为半自动控制及显示),当托进到达前进限时停止,等待下一模开始时才后退.1=定次托:按设定次数做托模进和托模退动作,最后一次退回到托退终.2=震动脱:托进在前端做快速震动使成品脱落,震动距离通常由时间控制.托模次数:托模进退所需的次数.当次数设定为0时,脱模功能不使用.调模设定:调模的慢速是作为托模进,退启动的速度使用,一旦调模盘开始计数后,则转换为快速动作,至于计数电脑将自动计算,无须设定.座台设定:压力:设定座台前进后退的油压压力.速度:设定适合的座台活动速度,在座台快速前进直到到达终止位置,然后座台前进会转成慢速动作,直到慢速计时完成.(座台进的慢速动作其压力,流量,动作时间在参数内设定)公母模吹气:本机提供固定及活动模板吹气(选用),可做公模及母模分别吹气,以位置控制动作点,时间计时吹气延迟时间,若托模以完毕,须等待吹气完成,才能关模.利用此一功能可使用在需要吹气托模的模具上.延迟计时表示自开模动作开始后多久才吹气.即延时计时到达,吹气动作开始,吹气长短由计时栏控制.五,中子使用说明:本机电路附有标准A,B两组中子(含二组绞牙),使用前请先确模具的配备及方式如何,在设定功能选择.请按中子键进入以下画面:再按中子键一次进入中子B画面:模板位置:显示模板现在位置.中子即是抽心插心或抽芯插芯动作,也就是模具需于关模进程中,用油压缸将芯心插入模内以待射出,而在开模行程中将芯心抽出回复原状,此功能多半使用于成品需中空的模具.在自动状态中射出与中子是同时迫近以防中子因射出而收缩,所以中子与绞牙不可混用.绞牙是指成品需加工有牙纹的,配合油压马达做旋转的定位控制.但在选用以上功能时,请检查机器有无配属相关的油路开关,因为此功能乃非标准配备.中子设定:电脑最多提供三组中子控制,但须依您机器油路配备而定,每组中子皆可依您要求分开设定压力,速度,动作时间,动作位置.A组功能/控制: 使用第一组参数(功能)来选择动作模式,使用第二组参数(控制)来选择动作方式.B组功能/控制: 使用第一组参数(功能)来选择动作模式,使用第二组参数(控制)来选择动作方式.功能: 选择中子模式,是一般的抽心插心动作,选择绞牙模式是指成品需要加工有牙纹.控制: 若选用中子模式,可选用行程控制或时间控制,若选绞牙模式可选用行程控制,时间控制,计数控制.1.行程控制: 中子动作的移动利用行程开关来做终点位置确认,在生产周期中等待到达动作位置,中子将会动作到接触行程开关,若行程开关未接触到,那机器便会停止.2.时间控制: 利用设定时间来控制中子进退,在生产周期中,到达中子动作位置,若中子动作以时间设定,则中子动作不是利用行程开关控制而是时间,所以时间控制不会有行程开关的保护功能.3.计数控制: 利用设定旋转齿数来控制绞牙动作,使用此功能必须在绞牙转动的齿轮上加装感应开关来计算所旋转的齿数. 此方式来绞牙,其控制标准度比时间方式高,只有使用A组中子来做绞牙动作,其在关模终点有第二次绞牙退动作,且只有使用计数控制才有第二次绞牙退动作.六,其它条件及功能选择:按下其它键出现画面如下:再循环延迟:每一循环开始结束在关模之前的延迟时间.开模总数: 成品总计数设定,设定0为不使用.开模数到达后,机器会警报通知.开模数归零: 设为1时操作画面的开模数会清为0.开模装数: 成品单位数达到时,会立即显示报警提醒用户可装箱,报警提示一下机器非正常动作.关模快速: 关模差劲使用时可配合机械油路使锁模加快.开模座退: 座台活动设定可选择储料后或冷却后开模前座退.或是设定为0,在自动循环中不座退.安全门自动:若机器上有装设自动安全门系统,则此处须设定为1,否则手动安全门开关失效. 机械手:机台使机械手时请设定为1.畜压器:氦气辅助射出,机器若有此功能,请设定为1.七,温度设定按温度键可设定以下资料本机采模糊式(FUZZY)温度控制,当温度开关打开后,加温状态会显示在画面中状态栏位(现在温度的左侧).温度状态显示说明空白:电热开启且实际温度在所设定温度上下限之内.1 :电热关闭且实际温度在所设定温度上下限之内.:电热开启且实际温度不在所设定温度上下限之内.3 :电热关闭且实际温度不在所设定温度上下限之内.现在温度异常显示777:表示电源中断.888:表示温度感应线断.999:表示温度超过最大值.自动加温设定24小时加温: 为自动加温控制,若设定1,在加温时间到达电脑会自动开电热(但电脑电源不可关掉).加温时间: 指电脑自动开电电热时间.八,自动警报使用说明:按其它键两次出现警报设定画面如下:警报说明全程计时:当警报状态为1时,表示已进入自动监测的状态;若右侧的全程计时超过左侧的上限值,则会进入"全程未定时完成"警报.关模低压:当当警报状态为1时,表示已进入自动监测的状态;若右侧的低压计时超过左侧的低压上限值,则会进入"开模未到定位"警报,并且自动退模.开模高压:当警报状态为1时,表示已进入自动检测的状态;若右侧的高压计时超过左侧的高压上限值,则会进入"关模未到定位"警报,并且自动退模.储料计时:当警报状态为1时,表示已进入自动检测的状态;若右侧的储料计时超过左侧的上限值,则会进入"储料未定时完成"警报.射出监控:当警报状态为1时,表示已进入自动检测的状态;若右侧的射出完位置与在左侧的值差不在监控容许范围内则会进入"射出监控失败"警报.射出监控:+/-这是自动监控的容许范围值,愈小愈能控制成品的良品!本机采用最新式自动警报设定,电脑于自动循环时会自行读取实际的行程计时,使用不必设定,当某一动作时间超过计时,则自动发出警报,以提醒使用者排除,使用方法如下列:刚开始生产成品还未稳定,此时自动警报未开,但使用电脑内部参数作为警报计时,超过该时间仍会进警报,惟时间较长,较不精确.自行修改自动警报内任一项目计时,必须于自动警报为1时,即警报开状况下设定资料才有效,若一开机既设定资料,则电脑在第十模读取实际时候,会将原设定资料清除.九.模具读取及存储读取与存取模具的画面靠模号键切换.在更改模具前,请先确认是否要存储该模具资料.十,参数10-1 参数1按检测键一次,输入密码再按ENTER后即进入.10-2 参数2按键一次进入画面.10-3 参数3再按键一次进入画面.请参考操作手册的参数指引页内有列表参数和说明十一,归零资料画面1.请再按键一次即进入归零画面:因为更换位置尺或某些机械零件修改,所以须重新校正归零(只能在手动状态下)2. 请再按键一次即进入组态画面:此画面可更改主机部分代码.十二,版本/日期/时间设定画面选择后按 I 键,即进入系统说明画面:12-1版本资讯再按键一次进入版本资讯画面.维修人员可经由此记录了解系统资料及机型,方便日后联络时使用.12-3 睡眠模式再按键一次进入睡眠模式画面.根据您的设定资料来保护LCD画面并且增长其使用寿命.显示控制:可选择画面显示的字为白色或黑色.中英切换:选择您要的语言.十三,输出入检测13-1 输出检测画面(PB)可经由此画面来确认控制器是否有接收到相对应的输入讯号,若在机器运转中遇到INPUT信号有问题,可经由此画面来确认控制器是否有接收到相对应输入信号.在您在确认PB信号前显示1代表输入正常,若显示0代表输入信号未收到.假如I/O板的INPUT信号故障,可用PB-A 解决PCB板故障问题.操作方式请参考输出入检测分配画面,在输入检测画面中,提供您所有输入信号的定义点.13-2 输入检测画面 (PC)选择您要输出的阀,然后输入1,来确认控制器输出信号有没有送到您指定的电磁阀上,加使输出板故障,可用PC-A分配来解PCB板故障问题,操作方式,请参考输出入点的分配画面.假如您需关掉测试点,请输入0,来终止output测试.十四,系统压力检测画面十五,输出/输入检测分配15-1 输入检测(PB)分配假若PCB板故障,您可以将故障点转换到未使用的输入点上.15-2 输出检测(PC)分配假若PCB板故障,您可以将故障点转换到未使用的输出点上.十六,参数表16-1参数1NO.关模关模初Ramp最大值时—最初的压力/速度上升时间最大值1关模压力Ramp—关模压力上升斜率时间2关模流量Ramp—关模速度上升斜率时间3关模装模压力—粗调时关模压力4关模装模流量—粗调时关模速度5自调模关模低压计时—自动调模第一次关模计时6关模低压延迟进计时—关模低压压力,速度延迟送7关模低压阀延迟计时—关模低压阀延迟送关模高压阀延迟计时—关模高压阀延迟送9关模高压延迟进计时—关模高压压力,速度延迟送NO.开关模关模高压保持计时—关模完,保持阀,压力,速度,延迟切1关模完阀切计时—关模完,关模阀延迟切2关模差动阀延迟开计时3开模位置有效区—在开模有效区,允许中子和脱模动作4开模快速压力Ramp5开模快速流量Ramp6789NO.开模开模压力Ramp—开模压力上升斜率时间1开模流量Ramp—开模速度上升斜率时间2开模快速#2慢压力Ramp—开模快速转开模#2慢压力.下降斜率时间3开模快速#2慢流量Ramp—开模快速转开模#2慢速度.下降斜率时间4开模装模压力—粗调时开模压力5开模装模流量—粗调时开模速度6开模泄压计时—开模前泄压计时7开模#1慢低压阀延迟送—开模一慢PC22阀延迟送8开模完延迟计时—开模完,压力速度延迟切9开模完延迟切阀计时—开模完,阀延迟切D/AD/A输出值有增减设定为1-选择1,不依照程式内设压力曲线,使用下列参考数值来送压力曲线10kg(0%)D/A输出值—请用%来对压力曲线输入所需要的压力值210kg(7%)D/A输出值—请用%来对压力曲线输入所需要的压力值320kg(14%)D/A输出值—请用%来对压力曲线输入所需要的压力值430kg(21%)D/A输出值—请用%来对压力曲线输入所需要的压力值555kg(39%)D/A输出值—请用%来对压力曲线输入所需要的压力值685kg(61%)D/A输出值—请用%来对压力曲线输入所需要的压力值7120kg(86%)D/A输出值—请用%来对压力曲线输入所需要的压力值8140kg(100%)D/A输出值—请用%来对压力曲线输入所需要的压力值9NO.D/A流量D/A值有增减设定为1-选择1,不依照程式内设流量曲线,使用下列参考数值来送流量曲线1流量(0%)D/A输出值—请用%来对流量曲线输入所需要的流量值2流量(7%)D/A输出值—请用%来对流量曲线输入所需要的流量值3流量(14%)D/A输出值—请用%来对流量曲线输入所需要的流量值4流量(21%)D/A输出值—请用%来对流量曲线输入所需要的流量值5流量(39%)D/A输出值—请用%来对流量曲线输入所需要的流量值6流量(61%)D/A输出值—请用%来对流量曲线输入所需要的流量值7流量(86%)D/A输出值—请用%来对流量曲线输入所需要的流量值8流量(100%)D/A输出值—请用%来对流量曲线输入所需要的流量值9。

(完整版)宝元LNC-M528A系统参数

(完整版)宝元LNC-M528A系统参数用户参数参数功能说明001程式编辑D051 0可编辑 1保护002开机寻原点优先D052 0否 1是003优先回原点轴D053 0同时 1 Z轴004快速移动50%D054 0否 1是005刀库总刀数D055=刀塔总刀数(0-50)006强制导轨润滑D056 0自动 1手动007润滑ON时间D056 0自动 1手动008润滑OFF时间D058 单位分009加工件数报警D059 0不执行 1执行010自动断电功能D060 0不执行 1执行011断电延迟时间D061 秒 0-32767012润滑油机无油报警信号D062013主机冷冻机运行选择D063 0不运行 1运行014主轴异常信号选择D064 0常开 1常闭015主轴速度检查选择D065 0时间 1信号 2编码器016主轴正转速度到达时间D066 单位0.1秒 0-32678 017主轴反转速度到达时间D067 单位0.1秒 0-32678 018主轴停止到达时间D068 单位0.1秒 0-32678 019刀库功能选择D069 0无 1开启020安全门D070 0否 1是021刀库故障排除,解除Z轴销定D081 0正常 1解除022刀库调试功能,空刀运行D082 0装刀运行1空刀运行023轴向限位功能选择D083 0硬体限位 1PLC限位024第4轴功能D084 0关闭 1开启0255轴功能D085 0关闭 1开启0266轴功能D086 0关闭 1开启027X轴回原点功能D087 0正向 1反向028Y轴回原点功能D088 0正向 1反向029Z轴回原点功能D089 0正向 1反向030第4轴回原点功能D090 0正向 1反向0315轴回原点功能D091 0正向 1反向0326轴回原点功能D092 0正向 1反向033主轴限位开关选择D093 0常开 1常闭034O22输出功能选择D094 0吹气 1气封035刀库马达直流制动时间D095 单位0.01秒0-3267 036N/A N/A037N/A N/A038N/A N/A039N/A N/A040N/A N/A系统参数-伺服参数说明常见数值R0408G05_R预设等级R1004切削最高速度 um/min5000000 R1800X轴切削最高速度um/min5000000 R1801Y轴切削最高速度um/min5000000 R1802Z轴切削最高速度 um/min10000000 R1803X轴切削最高速度 um/min2000000 R0806切削转角允许误差 um50 R1986X轴旋转参考半径um(0:N/A)0 R1987Y轴旋转参考半径um(0:N/A) R1988Z轴旋转参考半径um(0:N/A)R1989第4轴旋转参考半径um(0:N/A)R0400切削直线加速时间msR0401[R1]切削钟型加减速时间msR0402[R1]切削平滑加减速时间msR0403[R1]切削后加减速时间msR0404[R1]圆弧箝制速度um/minR0405[R1]圆弧箝制最小速度um/minR0429转角方式 0一般 1速度差 2参考R0430[R1]转角参考速度um/minR0410[R1]X转角速度差um/minR0411[R1]Y转角速度差um/minR0412[R1]Z转角速度差um/minR0413[R1]4转角速度差um/minR0407启动前馈功能R0422X轴位置回路增益1/sR0423Y轴位置回路增益1/sR0424Z轴位置回路增益1/sR0425第4轴位置回路增益1/sR0431[R1]X轴速度前馈(%)R0432[R1]Y轴速度前馈(%)R0433[R1]Z轴速度前馈(%)R0434[R1]第4轴速度前馈(%)R0437X轴前馈加减速时间(ms)R0438Y轴前馈加减速时间(ms)R0439Z轴前馈加减速时间(ms)R0440第4轴前馈加减速时间(ms)R0700[R10]切削直线加减速时间msR0701[R10]切削钟型加减速时间msR0702[R10]切削平滑加减速时间msR0703[R10]切削后加减速时间msR0704[R10]圆弧箝制速度um/minR0705[R10]圆弧箝制最小速度um/minR0710[R10]X轴转角速度差um/minR0711[R10]Y轴转角速度差um/minR0712[R10]Z轴转角速度差um/minR0713[R10]第4轴转角速度差um/min R0730[R10]转角速度参考um/minR0731[R10]X轴速度前馈(%)R0732[R10]Y轴速度前馈(%)R0733[R10]Z轴速度前馈(%)R0734[R10]第4轴速度前馈(%)R1940AIC-II切削直线加减速时间msR1941AIC-II切削钟型加减速时间msR1942AIC-II切削平滑加减速时间msR1943AIC-II切削后加减速时间msR1944AIC-II圆弧箝制速度um/minR1945AIC-II圆弧箝制最小速度um/min R1946AIC-II转角参考速度um/minR0416X轴静止时伺服落后检查umR0417Y轴静止时伺服落后检查umR0418Z轴静止时伺服落后检查umR0419第4轴静止时伺服落后检查umR0409CAM断差修正量(um) 0:关闭R0406SHINING MODER0001V cmd控制位置回路增益1/sR0002X轴最大伺服落后 umR0003Y轴最大伺服落后 umR0004Z轴最大伺服落后 umR0005第4轴最大伺服落后 umR0010X轴G00加减速时间msR0011Y轴G00加减速时间msR0012Z轴G00加减速时间msR0013第4轴G00加减速时间msR0024X轴所对应其伺服轴之号码R0024Y轴所对应其伺服轴之号码R0024Z轴所对应其伺服轴之号码R0024第4轴所对应其伺服轴之号码R0040G00最低overide在F0之百分比值R1112X轴马达encoder一转的pulse数R1113Y轴马达encoder一转的pulse数R1114Z轴马达encoder一转的pulse数R1115第4轴马达encoder 一转的pulse数R0054设定X轴回授倍率因数 1/2/4R0055设定Y轴回授倍率因数 1/2/4R0056设定Z轴回授倍率因数 1/2/4R0057设定第4轴回授倍率因数 1/2/4R0845设定X轴为 0线性 1旋转R0846设定Y轴为 0线性 1旋转R0847设定Z轴为 0线性 1旋转R0066设定第第4轴为 0线性 1旋转R0065使用绝对值式编码器BITR0108设定X轴马达增益值RPM/1VR0109设定Y轴马达增益值RPM/1VR0110设定Z轴马达增益值RPM/1VR0111设定第4轴马达增益值RPM/1VR0116伺服轴输出命令反相BITR0185伺服轴回授信号反相BITR0156X轴命令格式0:AB 1:CW 2:PD 3:V R0157Y轴命令格式0:AB 1:CW 2:PD 3:V R0158Z轴命令格式0:AB 1:CW 2:PD 3:V R0159第4轴命令格式0:AB 1:CW 2:PD 3:V R0191X轴Encoder讯号格式R0192Y轴Encoder讯号格式R0193Z轴Encoder讯号格式R0194第4轴Encoder讯号格式R0800X轴G00位置检查视窗范围umR0801Y轴G00位置检查视窗范围umR0802Z轴G00位置检查视窗范围umR0803第4轴G00位置检查视窗范围um。

宝元系统用户参数说明

001 002 003 004 005 006 007 008 009 010 011 012 013 014 015 016 017

参数说明

程式编辑 开机寻原点优先 优先回原点轴 快速移动 50%

刀库刀数 强制轨道润滑 润滑NO 时间 润滑OFF 时间 加工件数警报 自动断电功能(M30 指令结束后) 断电延长时间 是否有第四轴4 轴回原点方向 刀库及刀臂维修功能

1

标准设定

1 1 1 0 24 0 12 25 0 0 5 0 1 0 0 0 0

018

主轴外部定位监测

0

019

安全门功能

0

020

夹刀延长时间

10

021

手动主轴定位延长时间

0

022

主轴定位完成延长监测时间

50

023

空压忽略

1

宝元数控精密股份有限公司 LNC Technology Co.,Ltd

Saturday, November 26, 2011

2

标准设定001程式编辑002开机寻原点优先003优先回原点轴004快速移动50005刀库刀数24006强制轨道润滑007润滑no时间12008润滑off时间25009加工件数警报010自动断电功能m30指令结束后011断电延长时间012是否有第四轴功能013x轴回原点方向014y轴回原点方向017刀库及刀臂维修功能018主轴外部定位监测019安全门功能020夹刀延长时间10021手动主轴定位延长时间022主轴定位完成延长监测时间50023空压忽略saturdaynovember262011宝元数控精密股份有限公司lnctechnologyco

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

立式注塑机宝元的页面功能说明

4.1 监视群组

【监视页面1】

Advantech-LNC 橡塑料台富立式注塑机控制器

监视页面主要用于生产运行时,用以监控机台主要信息。

【监视页面2】

此页面可监控各部位生产时序,下方时间计数即为该次的周期时间。

【时间设定】

橡塑料立式注塑机控制器操作说明书

此页面主要是用来设定生产运行时各动作前的延迟时间与警报是否作用时间。

参数功能设定说明:

◆ 全程限制时间:自动运行下,完成整个生产周期之最大容许时间。

当逾时则警报提示。

◆ 周期间隔时间:全自动生产时,当模次生产结束至下一模次生产之等待时间。

◆ 冷却时间:依选用模式开始计时,当时间到达设定值后才允许开模动作。

◆ 关模前延迟时间:自动/半自动时,进行关模动作前之延迟时间。

◆ 开模前延迟时间:自动/半自动时,进行开模动作前之延迟时间。

◆ 座进前延迟时间:自动/半自动时,进行座进动作前之延迟时间。

◆ 座退前延迟时间:自动/半自动时,进行座退动作前之延迟时间。

◆ 射出前延迟时间:自动/半自动时,进行射出动作前之延迟时间。

◆ 射退前延迟时间:自动/半自动时,进行后松退动作前之延迟时间。

◆ 顶进前延迟时间:自动/半自动时,进行托进动作前之延迟时间。

◆ 顶退前延迟时间:自动/半自动时,进行托退动作前之延迟时间。

◆ 加料前延迟时间:自动/半自动时,进行加料动作前之延迟时间。

◆ 移模前延迟时间:自动/半自动时,进行移模动作前之延迟时间。

【一般功能】

橡塑料台富立式注塑机控制器

此页面之功能列表为机械厂依需要提供给终端用户的功能选项。

【输入输出】信号简易输入

此页面可监看输入信号是否正常,提供机械厂与终端用户问题排除信息。

【输入输出】信号简易输出

Advantech-LNC 橡塑料台富立式注塑机控制器操作说明书

此页面可监看输出信号是否正常,提供机械厂与终端用户问题排除信息。

【输入输出】面板按键

此页面可监看面板输入是否正常,提供机械厂与终端用户问题排除信息。

以上的讲解的是宝元电脑的主面的按键说明书,下次为大家讲解内页面的电脑的按键说明。

如有什么不懂的请大家留言,谢谢。