振动锤设备的性能研究及选择计算

振动锤施打塑料桩设备选型计算

振动锤施打塑料桩设备选型计算1. 引言振动锤是一种用于施打塑料桩的设备,具有施工效率高、施工质量好的特点。

在进行振动锤施打塑料桩操作前,需要进行设备选型计算,以确保选用合适的振动锤设备。

本文将介绍振动锤施打塑料桩设备选型的计算方法和步骤。

2. 设备选型计算步骤2.1 确定施打塑料桩的技术要求在进行设备选型计算前,首先需要明确施打塑料桩的技术要求,包括桩长、桩直径、施打深度等。

2.2 计算桩的体积和单位重量根据塑料桩的尺寸参数,计算桩的体积和单位重量。

根据桩的体积和单位重量,结合施工现场的地质情况,确定合适的振动锤设备。

2.3 根据施打塑料桩的技术要求选择振动锤设备根据施打塑料桩的技术要求,结合振动锤设备的参数和性能参数,选择适合的振动锤设备。

关键考虑因素包括振动频率、振动力、振动幅度等。

2.4 确定振动锤的施打能力根据振动锤的技术参数和施打塑料桩的技术要求,计算振动锤的施打能力,包括最大施打力和最大施打力矩。

2.5 确定振动锤的匹配性通过对比振动锤的施打能力和施打塑料桩的技术要求,确定振动锤的匹配性。

确保振动锤的施打能力满足施打塑料桩的技术要求,并符合施工安全要求。

3. 示例计算以下是一个示例计算的步骤:3.1 技术要求施打塑料桩的技术要求如下:- 桩长:10米- 桩直径:400毫米- 施打深度:8米3.2 计算桩的体积和单位重量根据桩的尺寸参数,计算桩的体积和单位重量:- 桩体积= π * (桩直径/2)^2 * 桩长- 单位重量 = 桩体积 * 塑料桩的密度3.3 选择振动锤设备根据施打塑料桩的技术要求和振动锤设备的参数和性能参数,选择合适的振动锤设备。

考虑因素包括振动频率、振动力、振动幅度等。

3.4 计算振动锤的施打能力根据振动锤的技术参数和施打塑料桩的技术要求,计算振动锤的施打能力,包括最大施打力和最大施打力矩。

3.5 确定振动锤的匹配性比较振动锤的施打能力和施打塑料桩的技术要求,确定振动锤的匹配性。

振动锤施打岩石桩设备选型计算

振动锤施打岩石桩设备选型计算背景在岩石桩施工过程中,振动锤是一种常用的设备。

它通过振动的方式将岩石桩沉入土壤中,提高施工效率和质量。

然而,在选择振动锤设备时,需要综合考虑多个因素,包括振动频率、振动力和施打深度等。

目的本文旨在通过计算和分析,确定振动锤施打岩石桩的最佳设备选型,以提高施工效率和质量。

设备选型计算根据振动锤施打岩石桩的工作原理和施工要求,我们需要考虑以下几个关键参数:1. 振动频率(Hz)振动频率决定了振动锤在单位时间内施打的次数。

根据施工经验,合理的振动频率范围为50Hz至100Hz。

2. 振动力(kN)振动力是振动锤提供的振动力量,直接影响到岩石桩的施打深度和质量。

通常,振动力需要根据岩石桩的尺寸和土壤条件等因素进行计算。

3. 施打深度(m)施打深度是指振动锤将岩石桩沉入土壤中的深度。

施工中需要根据工程要求和土壤条件等因素确定合理的施打深度。

基于以上参数,我们可以进行设备选型计算。

具体步骤如下:1. 确定工程要求和土壤条件等因素。

2. 根据工程要求和土壤条件等因素,选择合适的振动频率范围。

3. 根据岩石桩的尺寸和土壤条件,计算所需的振动力。

4. 根据工程要求和土壤条件等因素,确定合理的施打深度。

5. 根据振动频率、振动力和施打深度等参数,选择适合的振动锤设备。

结论通过设备选型计算,我们可以确定振动锤施打岩石桩的最佳设备选型。

选型准确并合理地配置振动频率、振动力和施打深度等参数,可以提高施工效率和质量,降低施工成本,并确保工程的安全和可靠。

参考文献- 张三, 李四. 岩石桩施工技术手册. 北京: ___, 2018.- 王五, 赵六. 振动锤选型与使用指南. 上海: ___, 2019.。

岩土施工中振动锤选型理论计算与实际应用

第43卷第35期 山 西建筑 V d . 43 No . 352 0 1 7 牟 1 2 月 SHANXI ARCHITECTURE Dec . 2017• 79 •文章编号:1009-6825 (2017) 35-0079-02岩土施工中振动锤选型理论计算与实际应用徐斌尹章权朱俊霏(宁波易通建设有限公司,浙江宁波315800)摘要:对于护筒长度大于5 m 的钻孔灌注桩,需要使用振动锤埋设护筒。

以某LNG 储气罐基桩施工为例,提出了振动锤选型的 理论计算方法。

选型时需要注意振动锤的激振力大小,保证激振力大于埋设护筒时所受到的动侧阻力;可采用极限侧阻力标准值乘以降低率来计算动侧阻力。

上述结论可作为施工同行在振动锤选型时参考。

关键词:振动锤,激振力,动侧阻力,极限侧阻力标准值中图分类号:TU 470文献标识码:A1概述钻孔灌注桩因具有“显著提高单桩承载力,减少桩和承台数量,降低成本;使用灵活、受力明确、计算简洁”等优点,使钻孔灌注桩在跨海桥梁、海上风力发电站、LNG 储气罐等建(构)筑物基 础中得到了广泛的应用,且桩直径、桩长越来越大。

钻孔灌注桩 成孔前需要在桩位处埋设护筒[1,2],护筒有三个作用:1) 控制桩位、导正钻具;2) 防止成孔时孔壁坍塌;3) 作为施工中的测量基准。

护筒埋设工作是钻孔灌注桩施工的开端,护筒位置与垂直度 准确与否,对成孔、成桩质量都有重大影响。

当护筒埋深小于5 m 时,可采用挖埋法,即先在桩位处挖出比护筒外径大30 cm 的圆 坑,然后将护筒竖直向下压到要求深度,用黏土填实护筒与周围 土的间隙。

而跨海桥梁、海上风力发电站、LNG 储气罐钻孔灌注 桩桩长远大于5 m ,护筒埋深一般大于5 m ,需要使用振动锤埋设 护筒。

目前施工中振动锤选型计算尚无规定,计算理论依据也尚不 充分。

本文介绍一种简便实用的方法并以某LNG 储蓄罐桩基工 程为案例介绍振动锤选型,可供同行们参考。

2振动锤组成及工作原理振动锤的组成见图1。

振动锤施打聚合物桩设备选型计算

振动锤施打聚合物桩设备选型计算1. 引言振动锤是一种常用的施打聚合物桩的设备,它通过振动能将桩体与周围土壤分离,使桩体能更容易地施放入地中,并能以较少的阻力达到设计要求。

本文将介绍振动锤在施打聚合物桩时的选型计算方法。

2. 设备选型计算方法在选择振动锤时,需要考虑以下几个关键因素:2.1 桩体特性在计算振动锤的选型时,首先需要明确所施放的聚合物桩的特性,包括桩长、桩径、桩体材料强度、桩身几何形状等。

这些特性将直接影响振动锤的选型。

2.2 桩体的地基情况除了考虑桩体本身的特性外,还需要了解施工地区的地基情况。

地基的类型、土壤的密实程度和层厚度等因素将决定振动锤的选型和施工参数的确定。

2.3 设备参数振动锤的参数也是选型的重要考虑因素,包括振动力大小、频率、摆宽等。

这些参数需要根据施工要求和振动锤的技术指标进行匹配。

2.4 相关标准和规范在选型计算过程中,还需要参考相关的标准和规范,确保设备的选型符合安全和施工质量的要求。

3. 选型计算步骤3.1 基本数据收集收集所需的基本数据,包括聚合物桩的特性、地基情况和施工要求等。

3.2 参数计算根据收集到的数据,进行参数计算。

根据振动锤的特性和地基情况,计算出振动锤的选型参数,包括振动力、频率、摆宽等。

3.3 选型确认根据计算结果,选择符合要求的振动锤型号,并核对所选振动锤的技术指标是否符合标准和规范要求。

3.4 结果分析与优化对计算结果进行分析,评估设备选型的合理性,并根据实际情况进行必要的优化。

4. 结论本文介绍了振动锤施打聚合物桩设备选型计算的方法和步骤。

通过合理的选型计算,可以选择适合施工要求的振动锤设备,提高施打聚合物桩的效率和质量。

振动锤设备的性能研究及选择计算

振动锤设备的性能研究及选择计算一、振动锤的总体工作原理通过液压动力源使液压马达作机械旋转运动,从而实现振动箱内每组成对的偏心轮以相同的角速度反向转动;这两个偏心轮旋转产生的离心力,在转轴中心连线方向上的分量在同一时间内将相互抵消,而在转轴中心连线垂直方向的分量则相互叠加,并最终形成沉桩激振力。

二、常用振动锤的类型及具体参数根据振动锤能够达到的最高频率,分为低频(≤15Hz)、中频(15~25Hz)、高频(25~60Hz)、超高频(≥60Hz)。

根据所产生激振力的大小,分为小型、中型、大型、联动型。

目前国内常用的是中频,国外高频较多。

1、小型分DZ-45、DZ-60、DZ-90三种,技术参数分别如下:2、中型分DZJ-120、DZJ-135、DZJ-150三种,技术参数分别如下:3、大型分DZJ-180、DZJ-200、DZJ-240、DZJ-300四种,技术参数分别如下:4、联动型分DZJ-400、DZJ-480、DZJ-600三种,技术参数分别如下:5、夹具(X型、单、双型)三、振动沉(拔)桩的工作原理下沉过程中振动锤与待下沉的桩经过刚性连接形成一个振动体系。

振动锤运行时,总数为偶数的偏心轮高速旋转产生振动力,这个力使桩体产生正弦波的垂直振动,强迫桩体的周围土壤产生液化、位移,由于土层移动,在桩体自身重量和振动锤重量的作用下,使桩体切入地层。

当振动停止,土壤逐渐恢复原状。

同样的作用原理,在施工中,通过起重机吊钩的吊力,也可将桩体拔出。

四、振动锤选型及国内外不同计算方法分析比较1、振动式沉桩适用的土质最适合进行振动法沉桩的土为非粘性土、砾石或砂,特别是饱水的非粘性土、砾石或砂。

对于混合土或粘性土,只有当它们具有很高的含水量时,才可使用振动锤沉桩。

对于干硬性的粘土或经过人工排水的砂中进行振动法沉桩,其沉桩阻力可能很大。

2、选择振动锤型所选的振动锤需要满足以下三个基本条件:2.1振动锤的激振力P0大于被振沉构件与土的动侧摩擦阻力T;2.2振动锤系统的总重量Q0大于振沉构件的动端阻力R;2.3振动锤系统的工作振幅A。

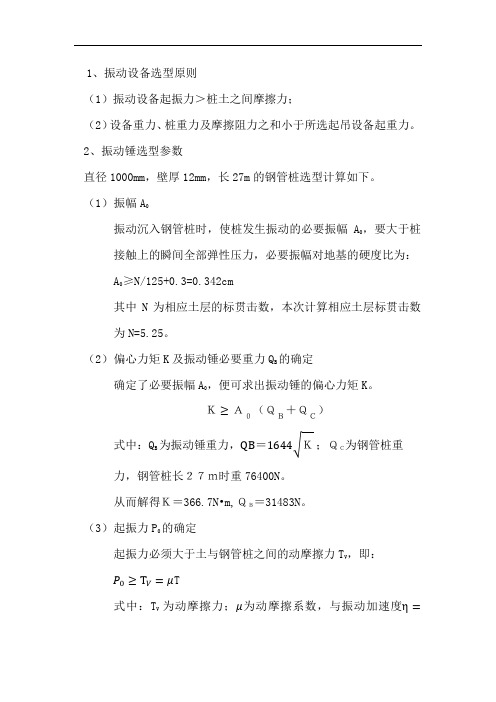

振动设备选型原则

1、振动设备选型原则(1)振动设备起振力>桩土之间摩擦力;(2)设备重力、桩重力及摩擦阻力之和小于所选起吊设备起重力。

2、振动锤选型参数直径1000mm,壁厚12mm,长27m的钢管桩选型计算如下。

(1)振幅A0振动沉入钢管桩时,使桩发生振动的必要振幅A0,要大于桩接触上的瞬间全部弹性压力,必要振幅对地基的硬度比为:A0≥N/125+0.3=0.342cm其中N为相应土层的标贯击数,本次计算相应土层标贯击数为N=5.25。

(2)偏心力矩K及振动锤必要重力Q B的确定确定了必要振幅A0,便可求出振动锤的偏心力矩K。

K≥A0(QB+QC)式中:Q B为振动锤重力,QB=1644√K;QC为钢管桩重力,钢管桩长27m时重76400N。

从而解得K=366.7N•m,QB=31483N。

(3)起振力P0的确定起振力必须大于土与钢管桩之间的动摩擦力T V,即:P0≥T V=μT式中:T V为动摩擦力;μ为动摩擦系数,与振动加速度η=P0 Q B+Q C =μTQ B+Q C有关;T为静摩擦力,按钢管桩单桩承载力的2倍取值,依据地质及桩入土深度计算单桩承载力为1946.8kN,计算得T=3893.6kN。

将T、Q B、QC代入η=μTQ B+QC得:η=36.1μ(a)又μ=μmin+(1−μ)e−βη式中μmin为动摩擦力系数,取0.05;β为降低系数,钢管桩为0.52。

因此可得:μ=0.05+0.95e−0.52η (b)由式(a)和式(b)得出μ——η曲线,如图。

图中横坐标为η值,纵坐标为μ值。

图中交点即为解值,计算得:μ=0.1311,η=4.7325由此得到P0=η(Q B+Q C)=510.6kN3、振动锤的确定综上所述,所选液压振动锤必须满足以下条件:a.振幅A0≥N/125+0.3=0.342cm;b.偏心力矩K≥366.7N•m;c.振动锤必要质量Q B(包括夹桩器质量)≥3148.3kg;d.起振力P≥P0=510.6kN。

200振动锤参数

振动锤是一种常用的工程设备,主要用于地质勘探、采矿、桩基施工等领域。

在选择振动锤时,需要根据实际需求选择合适的参数,如功率、频率、振幅等。

下面将介绍一种200功率的振动锤参数,供您参考。

首先,该振动锤采用200功率的电动机作为动力源,具有较高的动力输出。

根据功率的定义,P=UI,即功率等于电压乘以电流,因此该振动锤的电流和电压均较高。

其次,该振动锤的频率范围为5-50Hz,可根据实际需求进行调整。

频率是表示振动快慢的物理量,对于地质勘探和桩基施工等领域而言,需要较高的频率才能穿透较厚的土层或岩石层。

因此,该振动锤的频率范围较宽,能够满足多种工况需求。

再次,该振动锤的振幅范围为5-30mm,可根据实际需求进行调整。

振幅是表示振动强度的物理量,对于地质勘探和桩基施工等领域而言,需要较大的振幅才能破碎土层或岩石层。

因此,该振动锤的振幅范围较宽,能够满足多种工况需求。

最后,该振动锤采用特殊的结构设计,能够提高工作效率和使用寿命。

例如,该振动锤采用耐磨材料制作机壳和偏心块等关键部件,能够减少磨损和维修成本。

此外,该振动锤还具有防尘罩和散热器等装置,能够保护电机和电器元件免受灰尘和污垢的影响,并提高设备的工作稳定性。

总之,该200功率的振动锤参数设计合理、结构紧凑、操作简便、效率高、使用寿命长等特点,适用于地质勘探、采矿、桩基施工等领域。

在使用时需要根据实际需求选择合适的参数,并进行合理的调试和操作,以保证设备的正常工作和安全使用。

振动锤的设计计算

振动锤的设计计算振动锤是20世纪末迅速发展起来的一种桩工机械,具有施工噪音低、可进行沉拔桩作业、施工范围广等特点;可进行钢管桩、全套管灌注桩、钢板桩、PHC 桩、异型桩、薄壁筒桩(外径800~2000mm ,壁厚100~250mm ,中心充满地基土,现浇灌注而形成的混凝土筒形桩体。

)等多种桩型施工。

它具有施工速度快、功能多、适应地质广、运输方便和环保等特点,已广泛应用于国内外工程建设的众多领域。

一、沉桩原理沉桩原理有强迫振动与土壤共振、强迫振动与土桩系统共振、强迫振动与桩体共振、振动冲击几种理论,它们分别是中频振动锤、高频振动锤、超高频振动锤、振动冲击锤的设计原理。

强迫振动与土桩系统共振理论可将振动锤、桩和土壤的系统简化为如下图所示的单自由度的振动系统。

以振动体静止时自然平衡位置为零点,列出振动体微分方程式:)sin(0max t F F φω+=系统的运动微分方程为cxx t F x M --+=.0m ax ..)(βφω (1)为激振力的初相位角---0φ M------参振质量c------土壤的弹性系数β------阻力系数Fmax-----最大激振力最大激振力2max ωr m F o ∑=每块偏心块的质量---0m偏心块的偏心距----r振器干扰力的角频率偏心块转动角速度即激---ω(1)式移项整理得)sin(m ax 0... t F cx x x M φωβ+=++ 设时00=φ,上式表达为tf x x B x n ωωsin 2max 2...=++ (2)M B B 2/β=----阻尼系数Mcn n =----ωω率无阻尼系统的自振圆频Mr m MF o f ∑==2max max ω 单位质量最大激振力----max f(2)的解为)sin(.)sin cos (04)(221122222maxαωωωωωω+++=+--t t c t c r x B f n n Bt n (3)的相位差干扰力与振动位移之间-----0α式(3)的前项为齐次方程的通解,其物理特征是衰减振动,是系统对干扰力的瞬间响应,很快消失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

振动锤设备的性能研究及选择计算

一、振动锤的总体工作原理

通过液压动力源使液压马达作机械旋转运动,从而实现振动箱内每组成对的偏心轮以相同的角速度反向转动;这两个偏心轮旋转产生的离心力,在转轴中心连线方向上的分量在同一时间内将相互抵消,而在转轴中心连线垂直方向的分量则相互叠加,并最终形成沉桩激振力。

二、常用振动锤的类型及具体参数

根据振动锤能够达到的最高频率,分为低频(≤15Hz)、中频(15~25Hz)、高频(25~60Hz)、超高频(≥60Hz)。

根据所产生激振力的大小,分为小型、中型、大型、联动型。

目前国内常用的是中频,国外高频较多。

1、小型

分DZ-45、DZ-60、DZ-90三种,技术参数分别如下:

2、中型

分DZJ-120、DZJ-135、DZJ-150三种,技术参数分别如下:

3、大型

分DZJ-180、DZJ-200、DZJ-240、DZJ-300四种,技术参数分别如下:

4、联动型

分DZJ-400、DZJ-480、DZJ-600三种,技术参数分别如下:

5、夹具(X型、单、双型)

三、振动沉(拔)桩的工作原理

下沉过程中振动锤与待下沉的桩经过刚性连接形成一个振动体系。

振动锤运行时,总数为偶数的偏心轮高速旋转产生振动力,这个力使桩体产生正弦波的垂直振动,强迫桩体的周围土壤产生液化、位移,由于土层移动,在桩体自身重量和振动锤重量的作用下,使桩体切入地层。

当振动停止,土壤逐渐恢复原状。

同样的作用原理,在施工中,通过起重机吊钩的吊力,也可将桩体拔出。

四、振动锤选型及国内外不同计算方法分析比较

1、振动式沉桩适用的土质

最适合进行振动法沉桩的土为非粘性土、砾石或砂,特别是饱水的非粘性土、砾石或砂。

对于混合土或粘性土,只有当它们具有很高的含水量时,才可使用振动锤沉桩。

对于干硬性的粘土或经过人工排水的砂中进行振动法沉桩,其沉桩阻力可能很大。

2、选择振动锤型

所选的振动锤需要满足以下三个基本条件:

2.1振动锤的激振力P0大于被振沉构件与土的动侧摩擦阻力T;

2.2振动锤系统的总重量Q0大于振沉构件的动端阻力R;

2.3振动锤系统的工作振幅A。

大于振沉到要求深度所需最小振幅A。

3、计算方法

3.1桩侧摩阻计算

要求P0>T;其中T=U∑Tvi*Hi

U为桩横断面周长,单位m;Tvi为第i层土的极限动摩阻力,单位

Kpa/m2; Hi为第i层土的厚度,单位m。

目前国内尚没有相应的设计规范,国外算法不同,具体比较如下:

3.1.1日本采用的经验计算方法:

日本建机调查株式会社经验公式:

对于砂性土:T=U∑Hi*Ni/5;对于粘土:T=U∑Hi*Ni/2。

式中Ni为第i层土的标准贯人击数;其它符号同前公式。

这种方法主要是根据土壤标准贯入度试验所得到的。

3.1.2法国采用的经验计算方法:

法国PTC公司的估算方法是基于汇集世界范围内58个工程的土壤数据,找出了土壤的标准贯入击数N值与振动构件每平方米(以桩外表面积计算)的动侧摩阻力的关系,见下表所示。

3.1.3美国采用的经验计算方法:

美国ICE公司的估算方法是美国ICE公司通过大量工程测试后的结论:在高速振动时,桩的周围土壤产生液化效果,使桩侧极限静摩阻力减低率μ=0.1~0.4,根据工程的具体土质,在0.1~0.4之间选取一个值计算。

Tvi= T i *μ,其中T i为第i层土层的极限静侧摩阻力,kN。

3.1.4欧洲采用的经验计算方法:

欧洲钢板桩技术协会的估算方法:在振沉钢板桩时,经大量工程的实践总结,认为确定振动锤大小时,可采用以下公式:

F0=15×(t+2G/100) ;其中F0为激振力,单位kN;t为沉桩深度,单位m;G为桩的质量,单位Kg。

3.1.5国内常采用的计算方法:

我国用桩静侧摩阻力系数推算动侧摩阻力系数时,主要是通过对振动式沉桩资料的分析,认为随着振动频率的提高,动侧摩阻力系数将随之呈曲线降低。

于是,在地质报告没有提供桩动侧摩阻力的情况下,用桩侧静摩阻力系数推算动侧摩阻力。

压桩阻力估算方法为:P=u∑Hi*fi+Ry*F;其中P为压桩阻力,单位kN;fi为压桩时各土层对桩侧面单位面积上的动摩阻力,单位kPa;其值可参照表2估算;Ry为压桩时桩尖处单位面积上的阻力,Ry=(O.9~1.0)R,R为单桩极限桩端阻力,单位kPa;F为桩的横截面面积,m2;其它符号同前公式。

其中fi(压桩时各土层对桩侧面单位面积上的动摩阻力)与Ti(第i层土的极限动摩阻力)之间的关系见下表。

压桩介于“静”与“振动”之间,从上表看出压桩系数大于振动摩阻力降低率μ,应列入土壤弹性系数,才能更符合振动式沉桩工况。

3.2振动锤沉桩克服桩端动阻力的估算

在计算出下沉至要求深度的动侧摩阻力后,即可根据计算公式初选或检验拟用振动锤型号,据此锤的性能资料和桩的类型、尺寸和土壤种类,然后根据已知的参数检验该锤是否能克服桩端动阻力,下沉至要求的深度。

总体要求振动体系的重量应大于桩端动阻力。

3.3振动锤沉桩振动体系振幅A0估算

振动体系的振幅(也叫工作振幅)A0能超过桩下沉时所需的振幅A,桩才能下沉到要求的深度。

即A0>A。

A0=偏心力矩/振动重量=K/Q;式中振动质量Q包括桩的质量、夹桩器质量、支承梁质量、振动锤振动部件质量,单位kg;A为振沉桩到要求深度所需最小振幅, A=(N/12.5)+3,单位mm。

对于最小A的取值,有两种:

3.3.1美国ICE公司

各类型的土质对最小振幅要求有所不同。

在沙质的土壤里,振动造成的液化程度较高,所以要求比较小,用ICE振动锤只要3mm。

在粘土里,由于土壤能跟随桩壁运动,振幅要求达到6mm才能摆脱土壤。

在非常理想的情况下,如在水下的沙质土壤,2mm就足够。

3.3.2法国PTC公司。