第四节 原油精馏塔工艺计算

石油炼制工程_ 石油蒸馏_ 原油蒸馏塔工艺计算_

第四节原油蒸馏塔工艺计算The process calculation of crude distillation tower主讲涂永善化学工程学院工艺设计:确定工艺参数、设备结构尺寸等。

工艺计算分为设计计算和标定核算工艺核算:考察装置或设备的实际操作状况,如处理量、转化率、产品收率及质量,操作参数是否达到设计要求?存在哪些问题等?提出改进措施或指导性建议。

设计计算:针对新装置或设备标定核算:针对现有装置或设备工艺计算的类型及含义(1)原油性质:如密度、粘度、K 、相对分子质量M 、含水量、TBP 蒸馏数据、平衡气化蒸馏数据(2)产品方案及产品性质(如20℃密度、M 、恩氏蒸馏数据、临界参数、焦点参数等)(3)装置处理量(最大/最小)及正常生产时间(按1年350天计,即8400小时)(4)汽提水蒸气的温度、压力(5)同类型生产装置及生产方案的实际操作数据(便于参考和比较)原油蒸馏塔工艺设计计算的依据-基础数据原油蒸馏塔工艺设计计算的依据-计算内容和步骤(1)整理计算原油及产品的性质数据;(2)确定产品收率(切割温度)和物料平衡(可参考同类型装置(相同原油及产品方案));(3)选择合适的汽提方式,确定其用量;(4)选择合适的塔板型式及塔板数;(5)画出精馏塔草图,包括进料、侧线及中段回流位置;(6)确定各部位压力和炉出口压力;常压塔计算草图原油蒸馏塔工艺设计计算的依据-计算内容和步骤(7)确定进料的过气化率(一般2~4wt%)及汽化段e F,计算汽化段温度;(8)确定塔底温度;(9)假设塔顶温度、各侧线抽出温度,作全塔热平衡,合理分配回流热;(10)校核塔顶温度、各侧线抽出温度,若与假设值不符,应重新假设并计算;(11)作出全塔气液相负荷分布图;(12)确定塔径和塔高;(13)作塔板水力学核算。

一、操作压力的确定以常压塔为例计算思路⊿P f ~0.02MPa 塔板压降⊿P f转油线压降⊿P f通常约0.034MPa 塔顶产品罐压力塔顶压力各侧线抽出板上压力汽化段压力炉出口压力由产品罐温度下塔顶产品的泡点压力决定二、操作温度的确定主要包括: 塔顶温度、侧线温度、汽化段温度、塔底温度基本方法)塔顶温度:塔顶产品在油气分压下的露点温度(即平衡气化t100%侧线温度:侧线产品在油气分压下的泡点温度(即平衡气化t)0%汽化段温度:由P-T-e相图确定塔底温度:依经验估算,一般比汽化段温度低5~10℃。

精馏塔的计算

FxF= DxD+ WxW

175 = D + WD=76.6kmol/h

175×0.44=0.974D+0.0235WW=98.4kmol/ h

例:将含24%(摩尔分率,以下同)易挥发组分的某混合液送入连续操作的精馏塔。要求馏出液中含95%的易挥发组分,残液中含3%易挥发组分。塔顶每小时送入全凝器850kmol蒸汽,而每小时从冷凝器流入精馏塔的回流量为670kmol。试求每小时能抽出多少kmol残液量。回流比为多少?

Y =nA/nB=yA/yB=yA/(1-yA)kmolA / kmolB

Y =pA/pB=pA/(P - pA)

在吸收操作中,通常A组分:指吸收质

B组分:液相xB指吸收剂,气相yB指惰气

四.吸收推动力:实际浓度与平衡浓度之差。即ΔY=Y–Y*(以气相浓度表示)

ΔX=X*- X(以液相浓度表示)

脱收推动力:ΔY=Y*- Y(以气相浓度表示)

气膜、液膜越厚,传质阻力越大,传质速率就越小,而膜越薄,自然越有利传质。

(三)提高吸收速率:流体力学指出,流速越大,边界膜越薄。因此按照双膜理论,在其它条件不变时,增大流速,就可以减小双膜阻力,从而提高吸收速率。

七.吸收速率

1.吸收速率:是指单位传质面积上,单位时间内吸收的溶质量。

在稳定操作的吸收设备中吸收设备内的任一部位上,相界面两侧的对流传质速率是相等的(否则会在界面处有溶质积累)。因此其中任何一侧有效膜中的传质速率都能代表该处的吸收速率。

阻力阻力

双膜理论模型

通过假设,把整个相际传质的复杂过程简化为吸收质只是经气、液两层的分子扩散过程。因此两膜层就成为吸收过程的两个基本阻力。

(二)在两相主体浓度一定的情况下,两膜层的阻力便决定了传质速率的大小。双膜理论也称双阻力理论。

精馏塔的工艺标准计算

2 精馏塔的工艺计算2.1精馏塔的物料衡算2.1.1基础数据 (一)生产能力:10万吨/年,工作日330天,每天按24小时计时。

(二)进料组成:乙苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

(三)分离要求:馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算(清晰分割)以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D HK x ,005.0=W LK x ,表2.1 进料和各组分条件由《分离工程》P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ (式2. 1)2434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h 0681.1005.06225.21322=⨯==W X W ,ωKmol/h编号 组分 i f /kmol/h i f /% 1 苯 3.5448 1.5625 2 甲苯 10.6343 4.6875 3 乙苯 212.6868 93.7500总计226.86591005662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=⨯==D X D d ,Kmol/h5544.212132434.06868.212333=-=-=d f ωKmol/h表2-2 物料衡算表2.2精馏塔工艺计算2.2.1操作条件的确定 一、塔顶温度纯物质饱和蒸气压关联式(化工热力学 P199):CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数注:压力单位0.1Mpa ,温度单位K编号 组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 乙苯 212.6868 0.1324 212.5544总计226.865913.2434213.6225组份 相对分子质量临界温度C T 临界压力C P苯 78 562.2 48.9 甲苯 92 591.841.0 乙苯106617.236.0名称 A B C D表2-3饱和蒸汽压关联式数据以苯为例,434.02.562/15.3181/1=-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CS P P In01.02974.09.48)1.5ex p(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计故塔顶温度=105.5℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯 -7.28607 1.38091 -2.83433 -2.79168 乙苯-7.486451.45488-3.37538-2.23048泡点方程:p x pni ii =∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程:p x pni ii =∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α;136=底t ℃,96.1=甲苯α1=乙苯α; 133=进t ℃,38.4=苯α97.1=甲苯α1=乙苯α综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

精馏塔主要工艺尺寸计算

精馏塔主要工艺尺寸计算一、塔径D1、精馏段塔径初选板间距m H T 40.0=,取板上液层高度m h L 06.0=,故m h H L T 34.006.040.0=-=-; 0319.030.28.87792.00015.02121=⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛vL SS V L ρρ 查Smith 关联图得C 20;依2.02020⎪⎭⎫⎝⎛=σC C 校正物系表面张力为m mN /45.21时的C0720.02045.21071.0202.02.020=⎪⎭⎫⎝⎛⨯=⎪⎭⎫⎝⎛=σC Cs m Cu V V L /405.130.230.28.8770720.0max =-⨯=-=ρρρ可取安全系数为,则s m u u /843.0405.160.060.0max =⨯==故m u V D S 179.1843.092.044=⨯⨯==ππ 按标准,塔径圆整为1.2m,则空塔气速。

2、提馏段塔径初选板间距m H T 40.0=,取板上液层高度m h L 06.0=,故m h H L T 34.006.040.0=-=-; 0782.070.20.96041.00017.02121=⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛vL SSV L ρρ 查Smith 关联图得C 20;依2.02020⎪⎭⎫⎝⎛=σC C 校正物系表面张力为m mN /92.19时的C ,即0679.02092.19068.0202.02.020=⎪⎭⎫⎝⎛⨯=⎪⎭⎫⎝⎛=σC Cs m Cu V V L /279.170.270.20.9600679.0max =-⨯=-=ρρρ 可取安全系数为,则s m u u /767.0279.160.060.0max =⨯== 故m u V D S 825.0767.041.044=⨯⨯==ππ 按标准,塔径圆整为1.0m,则空塔气速。

为统一精馏段和提馏段塔径,取为。

精馏塔工艺条件及物性数据计算

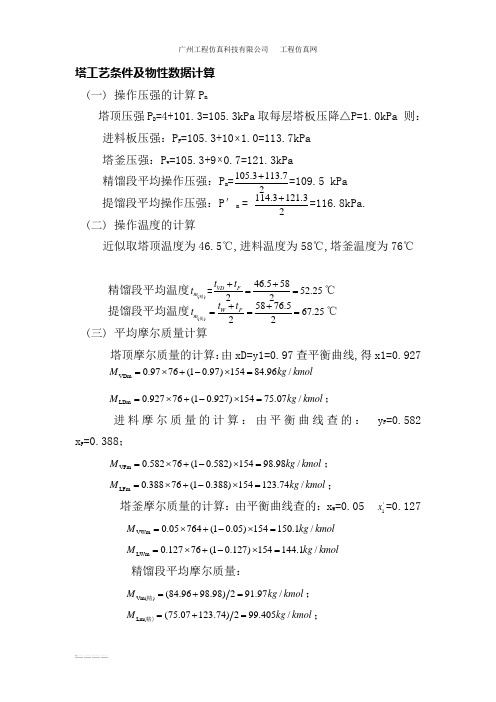

塔工艺条件及物性数据计算(一) 操作压强的计算P m塔顶压强P D=4+101.3=105.3kPa取每层塔板压降△P=1.0kPa 则:进料板压强:P F=105.3+10⨯1.0=113.7kPa塔釜压强:P w=105.3+9⨯0.7=121.3kPa精馏段平均操作压强:P m=105.3113.72+=109.5 kPa提馏段平均操作压强:P′m = 114.3121.32+=116.8kPa.(二) 操作温度的计算近似取塔顶温度为46.5℃,进料温度为58℃,塔釜温度为76℃精馏段平均温度()46.55852.25 22VD Fm t tt++==精=℃提馏段平均温度()5876.567.25 22W Fm t tt++===提℃(三) 平均摩尔质量计算塔顶摩尔质量的计算:由xD=y1=0.97查平衡曲线,得x1=0.927VDm 0.9776(10.97)15484.96/M kg kmol =⨯+-⨯=LDm 0.92776(10.927)15475.07/M kg kmol=⨯+-⨯=;进料摩尔质量的计算:由平衡曲线查的:y F=0.582 x F=0.388;VFm 0.58276(10.582)15498.98/M kg kmol =⨯+-⨯=;LFm 0.38876(10.388)154123.74/M kg kmol=⨯+-⨯=;塔釜摩尔质量的计算:由平衡曲线查的:x W=0.05 '1x=0.127VWm 0.05764(10.05)154150.1/M kg kmol =⨯+-⨯=LWm 0.12776(10.127)154144.1/M kg kmol =⨯+-⨯=精馏段平均摩尔质量:Vm()(84.9698.98)291.97/M kg kmol =+=精;Lm((75.07123.74)299.405/M kg kmol =+=精);提馏段平均摩尔质量:'Vm()(98.98150.1)2124.54/M kg kmol =+=提;'Lm()(123.74144.1)2133.92/M kg kmol =+=提;(四) 平均密度计算:ρm 1、液相密度Lm ρ:①塔顶部分 依下式:1A BLm LA LBααρρρ=+(α为质量分率);其中A α=0.941,B α=0.059;即:30.9410.05911275.2/12601295Lm Lm kg m ρρ=+⇒=; ②进料板处:由加料板液相组成:由x F =0.34 得AF α=0.203;30.20310.20311513.3/12601595LFm LFm kg m ρρ-=+⇒=; ③塔釜处液相组成:由x W =0.05 得AW α=0.0253;30.025310.025311636.3/12601595LWm LWm kg m ρρ-=+⇒=; 故 精馏段平均液相密度:3L ()(753.4867.9)2810.7/m kg m ρ=+=精;提馏段的平均液相密度:3L ()(1636.31513.3)21574.8/m kg m ρ=+=提;2、气相密度Vm ρ:① 精馏段的平均气相密度Vm()3Vm()p 109.591.973.78/8.314(52.2523.1)m M kg m RTρ⨯===⨯+精精② 提馏段的平均气相密度Vm()3Vm()p 116.8124.545.14/8.314(67.25273.1)m M kg m RT ρ⨯===⨯+‘提提(五)液体平均表面张力 m σ的计算液相平均表面张力依下式计算,及Lm 1ni i i x σμ==∑①塔顶液相平均表面张力的计算 由D t =45.5℃查手册得:A 28.5/mN m σ=; 23.6/B mN m σ=; LDm 0.9728.50.0323.628.35/mN m σ=⨯+⨯=;② 进料液相平均表面张力的计算 由F t =58℃查手册得: A 26.8/mN m σ=; 22.2/B mN m σ=; LDm 0.3426.8(10.34)22.223.76/mN m σ=⨯+-⨯=;③ 塔釜液相平均表面张力的计算 由W t =97.33℃查手册得:A 24.5/mN m σ=; 20.2/B mN m σ=LWm 0.0524.5(10.05)20.220.42/mN m σ=⨯+-⨯=; 则: 精馏段液相平均表面张力为:m()/mN m σ=精(20.17+51.24)提馏段液相平均表面张力为:m()(23.7620.42)222.09/mN m σ=+=提(六)液体平均粘度的计算Lm μ液相平均粘度依下式计算,即Lm i i x μμ=∑;塔顶液相平均粘度的计算,由由D t =46.5℃查手册得: 0.33A mPa s μ=; 0.71B mPa s μ=; 0.970.330.030.710.414LDm mPa s μ=⨯+⨯=;进料板液相平均粘度的计算:由F t =58℃手册得: 0.28A mPa s μ=; 0.64B mPa s μ=; 0.340.280.660.640.5176LFm mPa s μ=⨯+⨯=;塔釜液相平均粘度的计算: 由W t =76.8℃查手册得: 0.25A mPa s μ=; 0.51B mPa s μ=; 0.050.250.950.510.497LWm mPa s μ=⨯+⨯=。

原油常压蒸馏工艺运行成本计算

原油常压蒸馏工艺运行成本计算

原油常压蒸馏工艺运行成本的计算涉及多个方面,包括能源消耗、人工成本、设备维护和管理费用等。

以下是对这些方面的详细

回答:

1. 能源消耗,在常压蒸馏工艺中,能源消耗主要包括电力、蒸

汽和燃料。

需要计算原油的加热能耗、蒸馏塔中的能耗以及其他设

备的能耗。

这些能源消耗可以通过设备的额定功率和运行时间来计算,然后乘以能源的单价来得出能源消耗的成本。

2. 人工成本,工艺运行需要操作人员、维护人员和管理人员。

人工成本包括工资、福利和培训等费用。

需要考虑人员的数量和工

作时间,然后乘以其对应的薪资和福利费用来计算人工成本。

3. 设备维护费用,常压蒸馏工艺中的设备需要定期维护和检修,这涉及零部件更换、设备清洁和维护人员的费用。

设备维护费用需

要根据设备的维护周期和维护内容来计算。

4. 管理费用,包括管理人员的薪资、办公费用、保险费用和其

他管理成本。

这些费用需要根据管理层的人数和管理成本来计算。

在计算工艺运行成本时,需要综合考虑以上各方面的费用,并进行详细的成本核算。

同时,还需要考虑到通货膨胀、市场价格波动等因素对成本的影响,以确保计算结果的准确性和可靠性。

最终得出的成本数据可以帮助企业合理安排预算,优化生产流程,提高经济效益。

精馏塔塔径与塔高计算PPT课件

根据: yn1RR 1xnR11xP 其中:R= L / P

当系统处于全回流状态时 R=∞。 精馏段操作线为y=x(斜率最大、截距为零) 理论塔板数NT=NTmin。

当系统处于R=Rmin状态(斜率最小、截距 最大)时,精馏段操作线、加料线(q 线)、 相平衡方程线交汇于同一点(x=xq、y=yq ) 理论塔板数NT→∞。即方程满足:

应掌握:1. 全塔操作线绘制

2. 图解法求NT

3. Rmin(图解法、解析法)

4. Z的计算

-

2

附二:理论板 数的求解思路

符号意义:

yfxyn1R R 1xnR x D 1

y`fx`ym 1L`L W ` xmL W `W Wx

yfqxyqq 1xq1 1xF

yfxy1( x1)x

-

3

对精馏段第一块板有 y1=xP ①点:

精馏段第一块板上发生的气液

相平衡关系:

气相组成y1 液相组成x1

②点:

精馏段第一块板下降液与第二

块板上升气的操作组成关系:

气相组成y2 液相组成x1 ③点:

加料板(提馏段第1块板)上发

生的气液相平衡关系:

气相组成y4=y’1 液相组成x4 =x’1 <xq 饱和液进料时:xq=xF ④点:

提馏段第1块板下降液与第2块

Rmin y1 yq Rmin1 xP xq

整理得:

或 Rmin xP yq

Rmin 1 xP xq

Rmin

xP yq

yq xq

其中

yq

xq 1(1)xq

对饱和液进料(xq=xF):

Rmin

xP yF

yF xF

精馏塔工艺工艺设计计算

第三章 精馏塔工艺设计计算塔设备是化工、石油化工、生物化工、制药等生产过程中广泛采用的气液传质设备。

根据塔内气液接触构件的结构形式,可分为板式塔和填料塔两大类。

板式塔内设置一定数量的塔板,气体以鼓泡或喷射形势穿过板上的液层,进行传质与传热,在正常操作下,气象为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。

本次设计的萃取剂回收塔为精馏塔,综合考虑生产能力、分离效率、塔压降、操作弹性、结构造价等因素将该精馏塔设计为筛板塔。

3.1 设计依据[6]3.1.1板式塔的塔体工艺尺寸计算公式 (1) 塔的有效高度T TTH E N Z )1(-= (3-1) 式中 Z –––––板式塔的有效高度,m ; N T –––––塔内所需要的理论板层数; E T –––––总板效率; H T –––––塔板间距,m 。

(2) 塔径的计算uV D Sπ4=(3-2) 式中 D –––––塔径,m ;V S –––––气体体积流量,m 3/s u –––––空塔气速,m/su =(0.6~0.8)u max (3-3) VVL Cu ρρρ-=m a x (3-4) 式中 L ρ–––––液相密度,kg/m 3V ρ–––––气相密度,kg/m 3C –––––负荷因子,m/s2.02020⎪⎭⎫⎝⎛=L C C σ (3-5)式中 C –––––操作物系的负荷因子,m/sL σ–––––操作物系的液体表面张力,mN/m 3.1.2板式塔的塔板工艺尺寸计算公式 (1) 溢流装置设计W O W L h h h += (3-6) 式中 L h –––––板上清液层高度,m ; OW h –––––堰上液层高度,m 。

32100084.2⎪⎪⎭⎫⎝⎛=Wh OWl L E h (3-7)式中 h L –––––塔内液体流量,m ; E –––––液流收缩系数,取E=1。

hTf L H A 3600=θ≥3~5 (3-8)006.00-=W h h (3-9) '360000u l L h W h=(3-10)式中 u 0ˊ–––––液体通过底隙时的流速,m/s 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7、汽化段温度 (1)汽化段中进料的汽化率与过汽化度 取进料的过汽化度2%(质量分数)或2.03%即过汽化 为6314kg/h。 要求进料在汽化段中的汽化率为eF : eF (体积分数)=(4.3%+7.2%+ 7.2%+9.8%+2.03%) =30.53% (2)汽化段油气分压 要计算各组分的摩尔流量。 计算结果见下表:

设计计算对象一目了然,便于分析计算结果的规律性,避免 漏算重算,容易发生错误,因而是很有用的。

11

12

6、操作压力

取塔顶产品罐的压力为0.13MPa。塔顶采用两级冷凝冷 却流程。取塔顶空冷器压降为0.01MPa,使用一个管壳式后 冷器,壳程压力取0.017MPa。故 塔顶压力=0.13+0.01+0.017=0.157MPa 取每层浮阀塔板压力降为0.5kPa,(表7-11)则推算出 常压塔各个关键部位的压力如下: 一线抽出板(第9层)上压力0.161MPa; 二线抽出板(第18层)上压力0.166MPa; 三线抽出板(第27层)上压力0.170MPa; 汽提段压力(第30层)0.172MPa; 取转油线压力降为0.035MPa,则 加热炉出口压力=0.172+0.035=0.207MPa

然e0<eF,即在炉出口的条件下,过汽化油的部分重柴油 处于液相。据此可以算出进料在炉出口条件下的焓h0,见 表7-18

20

表7-18 进料在炉出口处携带的热量 (P=0.207MPa t=360℃

油料 汽油 焓kJ/kg 汽相 1201 液相 1201×11100=13.05 热量kJ/h 104

煤油

轻柴油 重柴油汽相 部分 重柴油液相 部分 重油

1164

1151 1143 - - 971 904

1164×21040=22.94

1151×21800=24.63 1143×30400=34.11 9719300=9.03 904×231360=209.15

合计

-

-

Q0=305.21

21

所以 h0=305.21×106/315700=966.77kJ/kg

入 方 合

进料 汽提蒸汽 计 汽油

353.5 - 3316 - 611

煤油

出 轻柴油 重柴油 方 重油

21040

21800 30400 231360

0.7994

0.8265 0.8484 0.9416

0.161

0.166 0.170 0.175

180

256 315

-

- -

444

645 820 858

23

物 料

流率 kg/h 315700 6763 322463 11100

密度 (ρ ) g/cm3 0.8604 - - 0.7037

操作条件 压力 MPa 0.172 0.3 - 0.157 温度 ℃ 420 - 107

焓kJ/kg 气相 液相 - - - -

热量 103KJ/ h 301.62 22.43 324.05 6.78

16

原油实沸点蒸馏曲线和 平衡政法曲线; 1、原油常压实沸点整 流曲线; 2、原油平衡蒸发曲线。 3;炉出口压力条件下 的原油平衡蒸发曲线; 4、汽化段油气分压下 的平衡汽化曲线。

17

(4)tF的校核

校核的主要目的看由tF要求的加热炉出口温度是否合理。

校核方法是作绝热闪蒸过程的热平衡计算以求得炉出口温度。 当汽化率eF(体积分数)=30.53%,tF=353.3 ℃

Km/g

恩式蒸馏温度℃ 0% 34 159 239 289 10% 60 171 258 316 30% 81 179 267 328 50% 96 194 274 341 70% 109 208 283 350 90% 126 225 296 368 100% 141 239 306 376

汽油 煤油 轻柴油 重柴油

15

(3)汽化段温度的初步求定 汽化段的温度应该是在汽化段油气分压0.112PMa之下

汽化30.53%(体积分数)的温度。为此需要作出在

0.112PMa原油平衡气化曲线。见图7-53中曲线4。 由曲线4可以查得当eF为30.53%(体积分数)时的温度 为353.5℃此即欲求的汽化段温度tF。此tF是由相平衡求出 来,还要进行校核。

表汽提水蒸气用量

油品 一线煤油 二线轻柴油 三线重柴油 质量分数(对 油) 3 3 2.8 kg/h 631 654 851 Kmol/h 35 36.3 47.3

塔底重油

合计

2

4627

6765

257

375

9

4、塔板型式和塔板数

选用浮阀塔板。参照表7-7和表7-8选定塔板数如下

汽油-煤油板 煤油-轻柴油板

14

汽油 煤油

117kmol/h 139 kmol/h

轻柴油

重柴油 过汽化油 油气量合计

100 kmol/h

105 kmol/h 21 kmol/h 482 kmol/h

汽化段的物料流量如下: 其中过汽化油的相对分子量取 300 还有水蒸气257kmol/h塔底蒸汽 由此计算的油气分压为: 0.172+482/(482+257)=0.112MPa

第三节 原油精馏塔工艺计算

一、计算所需要的数据

① 原油性质,其中主要包括实沸点蒸馏数据、密度、特性 因数、相对分子质量、含水量、粘度和平均汽化数据等。 ② 原料油处理量,包括最大最小可能的处理量。 ③ 正常生产的年开工天数。

④ 产品方案和产品性质。

⑤ 汽提水蒸气的温度和压力

1

设计计算步骤

(2)列出(有的需要计算求得)有关油品性质。 (3)决定汽提方式,并确定汽提蒸汽性质。 (4)选择塔板的型式,并格局经验数据定出各段的塔板数。

进料在汽化段中得焓hF计算如表7-17。表中各物料的焓值可 由第三章介绍的方法核查图求得。

18

表7-17 进料带入汽化段的热量QF (P=0.172MPa,t=535.5℃

油料 汽油 煤油 轻柴油 重柴油 过汽化油 重油 合计

焓kJ/kg 汽相 液相 1176 1147 1130 1112 1118 - - 888

0.7027 0.7994 0.8286 0.8484

重油

~342.5

71.5

73.27

0.9416

344

5

表7-14油品的有关性质参数

油品 密度 Ρ20

Km/g

比重指 数0API

特性因 数(K)

平衡气化温度℃ 相对 分子 0% 100% 量 (M)

临界参数 温度℃ 压力 MPa

焦点参数 温度℃ 压力 MPa

热量kJ/h 104 1176×11100=13.05 1147×21040=22.94 1130×21800=24.63 1122×30400=34.11 1118×6314=7.05 888×225046=199.84 301.62

19

所以hF=301.62×106/315700=955.4kJ/kg 再求出原油在加热炉出口条件下的焓h0。按前述方法作 出原油在炉出口压力0.207 MPa之下的平衡汽化曲线(图 7-53曲线3),这里忽略了原油中所含的水分,若原油 含水,则应作炉出口处油气分压下的平衡汽化曲线。因考 虑到生产航空煤油,限定炉出口温度不超过360℃。由曲 线3读出360℃时的汽化率e0为25.5%(体积分数)。显

9.34

14.06 24.93 198.5

346.5 -

水蒸气

合计

6763

322463

-

-

0.157

-

107

-

2700

-

-

-

18.26

271.87

24

所以,全塔回流热Q=(324.05-271.87) =52.38×106kJ/h

(3)回流方式及回流热分配 塔顶采用二级冷凝冷却流程,塔顶回流温度定为60℃。 采用两个中段回流,第一个位于煤油侧线与轻柴油侧线之间 (第11-13层),第二个位于轻柴油与重柴油侧线之间 (第20-22层) 回流热分配如下: 塔顶回流取热 50% 第一中段回流取热 20% Q0=26.19×106kJ/h QC1=10.48×106kJ/h

塔底油 原油

0.8484

0.9416 0.8604

34.4

18.2 32

12.1

11.9

290

339.6

516.6

1.62

529.6

1.89

6

2、产品收率和物料平衡

产品收率和物料平衡可以根据相同装置(同样的原油 和产品方案)的常压塔生产数据确定。 当产品方案已经确定,同时具备产品的馏分组成和 原油的实沸点蒸馏曲线时,可以根据各产品的恩氏蒸馏数 据换算实沸点蒸馏0%和100%。如表7-13,得到各馏分 的实沸点沸程,,相邻两个组分时重叠的,通常两个组分 的切割点温度在重叠的一半处,因此取t0H和t100L 之间的中点作为两个馏分的切割温度。按照切割温度可以 在原油的实沸点蒸馏曲线上找到各产品的收率。即可作出 常压塔的物料平衡。

第二中段回流取热30%

6.91 9.65 73.27

16.69

17.30 24.10 183.14

505

524 730 5551

21040

21800 30400 231360

139

100 105

8

3、汽提水蒸气用量 侧线产品和塔底重油都用水蒸气汽提,使用的是温度420℃,压力 0.3MPa的过热水蒸气,参考图7-62和表7-12取汽提水蒸气用量如 表7-16表汽提水蒸气用量。

7

表7-15物料平衡

油品 产率,%

体积分数 原油 产 品 100 质量分数 104t/a 100 3.51 250 8.77

处理量和产量