钛白工艺流程图及说明

钛白粉生产工艺标准技术

钛白粉生产工艺技术阅读次数:2533一、概述(Introduction)自1791年发现钛元素到1918年采用硫酸法商业生产钛白粉以来,至今已有80多年的生产和商业使用历史。

钛白粉生产方法主要有硫酸法和氯化法。

硫酸法是用钛精矿或酸溶性钛渣与硫酸反应进行酸解反应,得到硫酸氧钛溶液,经水解得到偏钛酸沉淀;再进入转窑煅烧产出TiO2。

硫酸法以间歇法操作为主,生产装置弹性大,利于开停车及负荷调整。

但其工艺复杂,需要近二十几道工艺步骤,每一工艺步骤必须严格控制,才能生产出最好质量的钛白粉产品,并满足颜料的最优性能。

硫酸法既可生产锐钛型产品,又可生产金红石型产品。

氯化法是用含钛的原料,以氯化高钛渣、或人造金红石、或天然金红石等与氯气反应生成四氯化钛,经精馏提纯,然后再进行气相氧化;在速冷后,经过气固分离得到TiO2。

该TiO2因吸附一定量的氯,需进行加热或蒸气处理将其移走。

该工艺简单,但在1000℃或更高条件氯化,有许多化学工程问题如氯、氯氧化物、四氯化钛的高腐蚀需要解决,再加上所用的原料特殊,较之硫酸法成本高。

氯化法生产为连续生产,生产装置操作的弹性不大,开停车及生产负荷不易调整,但其连续工艺生产,过程简单,工艺控制点少,产品质量易于达到最优的控制。

再加上没有转窑煅烧工艺形成的烧结,其TiO2原级粒子易于解聚,故所所以在表观上人们习惯认为氯化法钛白粉产品的质量更优异硫酸法与氯化法的优势比较于下表:表一、硫酸法和氯化法优劣比较表一、钛白粉原料来源及加工(Raw materials for TiO2 pigment manufacture)主要有两种具有经济开采利用的钛矿—岩矿和砂矿。

如图二所示、多数钛矿在其适合用于钛白粉颜料加工之前,需要进行浓缩与富集、或用其他的加工方法以提高TiO2在原料中的含量。

采用通常的选矿方法如重选、磁选、静电选等进行选矿,进一步的加工是电炉冶炼成高钛渣和铁还原与化学处理生产人造金红石。

钛白粉工艺流程简图

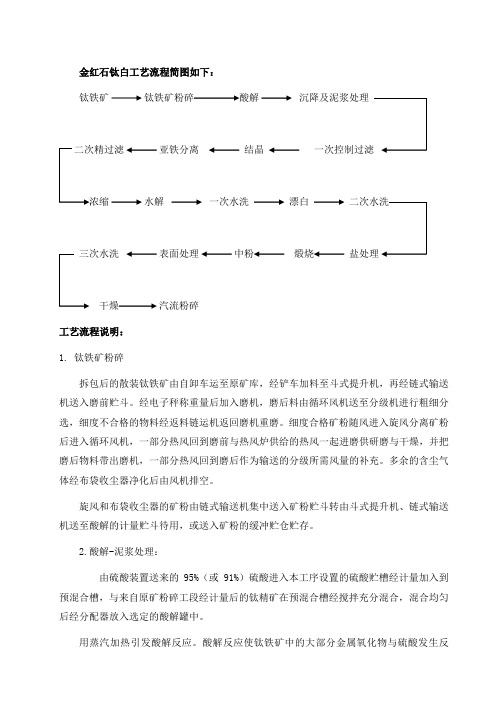

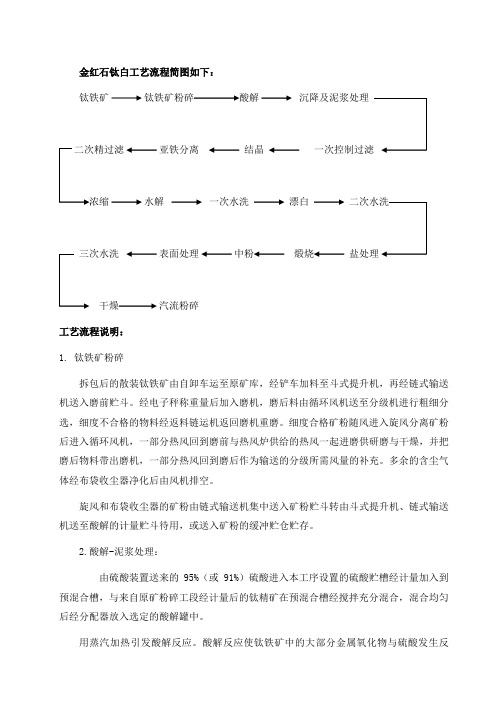

金红石钛白工艺流程简图如下:钛铁矿钛铁矿粉碎酸解沉降及泥浆处理亚铁分离结晶水解一次水洗漂白表面处理中粉煅烧盐处理干燥汽流粉碎工艺流程说明:1. 钛铁矿粉碎拆包后的散装钛铁矿由自卸车运至原矿库,经铲车加料至斗式提升机,再经链式输送机送入磨前贮斗。

经电子秤称重量后加入磨机,磨后料由循环风机送至分级机进行粗细分选,细度不合格的物料经返料链运机返回磨机重磨。

细度合格矿粉随风进入旋风分离矿粉后进入循环风机,一部分热风回到磨前与热风炉供给的热风一起进磨供研磨与干燥,并把磨后物料带出磨机,一部分热风回到磨后作为输送的分级所需风量的补充。

多余的含尘气体经布袋收尘器净化后由风机排空。

旋风和布袋收尘器的矿粉由链式输送机集中送入矿粉贮斗转由斗式提升机、链式输送机送至酸解的计量贮斗待用,或送入矿粉的缓冲贮仓贮存。

2.酸解-泥浆处理:由硫酸装置送来的95%(或91%)硫酸进入本工序设置的硫酸贮槽经计量加入到预混合槽,与来自原矿粉碎工段经计量后的钛精矿在预混合槽经搅拌充分混合,混合均匀后经分配器放入选定的酸解罐中。

用蒸汽加热引发酸解反应。

酸解反应使钛铁矿中的大部分金属氧化物与硫酸发生反应,其中钛以硫酸氧钛的形式作为分解产物。

酸解反应为放热反应,反应放出的热量使酸解罐中的物料温度迅速升高至180℃~200℃左右,温度的升高加速了酸解反应的进行。

酸解主反应完成后熟化一定时间,通过仪表计量加水浸取,浸取一段时间调整钛液中的三价钛离子含量及F值。

浸取完成后的钛液用泵送到沉降工序。

酸解反应产生的酸解尾气中含有大量的水蒸气及微量的矿粉尘、二氧化硫、三氧化硫、硫酸雾等污染物质。

通过管道将酸解尾气引至酸解罐主烟囱中,将水池中的碱性水通过水泵喷射进入酸解罐主烟囱,洗涤除去酸解尾气中的矿粉尘及二氧化硫等污染物质,并将酸解尾气冷却至50℃左右,洗涤后的酸解尾气通过酸解罐烟囱40米高点达标排放。

洗涤废水设冷却塔循环使用,并用其中一部分输送酸解泥渣至污水处理场,分离部分未反应矿粉后进入污水处理场同其它酸性废水一并中和处理。

钛白粉的生产工艺流程

钛白粉的外形就是一些白色粉末,可是大家不要小看这些白色粉末,它对工业发展以及我们的日常生活有着非常重要的作用。

钛白粉的生产工艺是非常重要的一步,主要就是偏钛酸的漂白及漂洗,而偏钛酸漂白的方法可以分为锌漂和三价钛漂,都是用化学方法进行漂白。

具体的过程以及发生的一系列的化学反应,让我们一起来跟随迈图化学厂家的工作人员看一下:(钛白粉-图例)【钛白粉生产工艺之偏钛酸的漂白及漂洗】钛白粉偏钛酸的漂白及漂洗是非常重要的一步:偏钛酸漂白的原理:经水洗的偏钛酸中的铁杂质是以三价铁离子水解生成的极为细小的固体氢氧化铁的形式存在的。

漂白就是先将固体氢氧化铁转化为可溶性的硫酸盐,然后用化学活泼性强的金属或金属离子将其还原为低价的硫酸盐,最终通过水洗进一步除去。

发生的化学反应是氢氧化铁大量转化为硫酸铁,硫酸高铁在还原剂的作用下被还原成硫酸亚铁。

2Fe(OH)3+3H2SO4=Fe2(SO4)3+6H2O偏钛酸漂白的方法:Fe2(SO4)3+Zn=ZnSO4Fe3++Ti3+=Fe2++Ti4+偏钛酸漂白的方法按漂白时使用的不同的还原剂可分为以下两种:1.锌漂:用锌粉作还原剂的漂白方法叫锌漂。

还原反应如下:2Fe3++Zn0=2Fe2++Zn2+2.三价钛漂:用三价钛离子作还原剂的漂白方法叫三价钛漂。

还原反应如下:Fe3++Ti3+=Fe2++Ti4+三价钛漂白和锌漂相比,前者具有硫酸用量少、还原剂用量少、操作温度低、漂白时间短,无残留物污染等优点,所以三价钛漂白是目前最佳的漂白方法。

3.偏钛酸漂洗:偏钛酸漂白后的漂洗与前章所述水洗过程相同,一般采用真空叶滤机或转鼓真空过滤机。

为了防止物料重新被污染,洗涤用水需经净化处理,至少应经过砂滤以除去固体杂质,如能用电渗析水或去离子水,效果更好。

由于物料本身含铁量较低,水洗时间比第一次水洗短,一般不超过10小时。

水洗后,物料含铁量应低于0.003%(以TiO2计)。

锌漂漂白容易使氧化锌混入成品,氧化锌是一种很强的金红石型化促进剂,但也有副作用。

钛白生产硫酸法工艺与氯化法的差别

钛白生产硫酸法工艺与氯化法的差别:硫酸法钛白粉流程示意图氯化法工艺流程:产品性能的影响:1、粒径,氯化法通过ALCl3,调整粒径,硫酸法通过水解、煅烧及加盐调整粒子大小。

2、杂质,氯化法通过精馏除去Fe、Vn、Mn、Nb等杂质,硫酸法主要通过精滤、沉降、水洗等方法除去杂质。

3、金红石含量,氯化法在氧化后即为金红石型,硫酸法是通过在煅烧前加入煅烧晶种,在煅烧过程中形成金红石。

4、后处理,两种方法的后处理流程基本类似,但各个厂家的后处理都不相同,我公司根据产品的应用性能分为:SR-236、SR-237、SR-2377、SR-238、SR-239、SR-240、SR-2400、SR-241等品种。

金红石型与锐钛的区别:金红石型产品的应用性能主要取决于后处理,各个厂家的后处理方法有所区别,另外制作过程中的技术、设备、人元素质也是决定产品性能的条件。

钛白粉的检测质量有国家标准,各个品种的也有一些相关的标准,如塑料型材用的钛白粉就是以我厂的SR-2400为标准的。

钛白粉的表面处理硅的表面处理:SiO2包膜的作用是在TiO2表面形成一层膜,使TiO2粒子与有机介质隔离减少TiO2与有机介质直接接触的面积,堵塞TiO2的光活化点,有效保护TiO2不受紫外线侵害降低光化学活性。

铝的表面处理:Al2O3在300nm处才开始有吸收紫外光的倾向,而TiO2在405nm 处就开始有吸收,故在TiO2表面包一层Al2O3膜,可使TiO2避免受大气中紫外线照射,另外经Al2O3包膜的TiO2有正三价A l的存在使钛白粉能够较稳定的分散到有机介质中去。

锆的表面处理:与硅和铝的表面处理机理基本相当,但是从吸油量和耐候性方面要优于上述两种表面处理。

虽然同为包膜的表面处理,但是根据包膜的处理条件以及包覆量的不同其应用性能和侧重点也有不同。

钛白颜料的耐侯性钛白粉的耐候性取决与钛白粉的光化学活性,由于钛白粉存在晶格缺陷,使其表面存在许多光活化点,在日照的作用下释放出氧原子,从而破坏漆膜。

主要钛产品生产工艺流程图

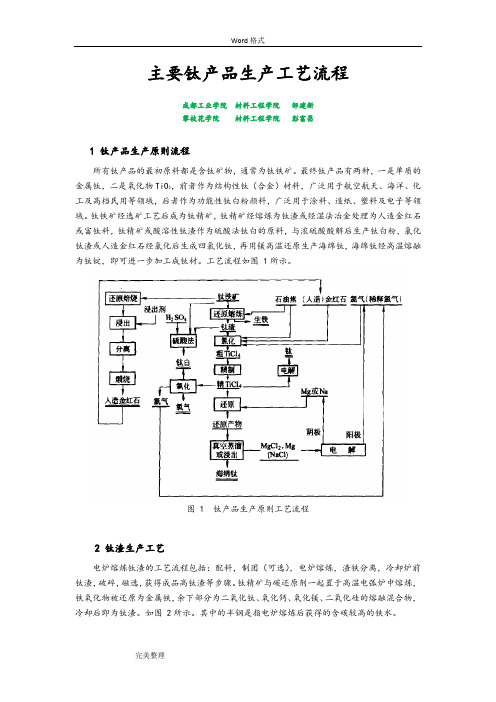

主要钛产品生产工艺流程成都工业学院材料工程学院邹建新攀枝花学院材料工程学院彭富昌1 钛产品生产原则流程所有钛产品的最初原料都是含钛矿物,通常为钛铁矿。

最终钛产品有两种,一是单质的金属钛,二是氧化物TiO2,前者作为结构性钛(合金)材料,广泛用于航空航天、海洋、化工及高档民用等领域,后者作为功能性钛白粉颜料,广泛用于涂料、造纸、塑料及电子等领域。

钛铁矿经选矿工艺后成为钛精矿,钛精矿经熔炼为钛渣或经湿法冶金处理为人造金红石或富钛料,钛精矿或酸溶性钛渣作为硫酸法钛白的原料,与浓硫酸酸解后生产钛白粉,氯化钛渣或人造金红石经氯化后生成四氯化钛,再用镁高温还原生产海绵钛,海绵钛经高温熔融为钛锭,即可进一步加工成钛材。

工艺流程如图 1所示。

图 1 钛产品生产原则工艺流程2 钛渣生产工艺电炉熔炼钛渣的工艺流程包括:配料,制团(可选),电炉熔炼,渣铁分离,冷却炉前钛渣,破碎,磁选,获得成品高钛渣等步骤。

钛精矿与碳还原剂一起置于高温电弧炉中熔炼,铁氧化物被还原为金属铁,余下部分为二氧化钛、氧化钙、氧化镁、二氧化硅的熔融混合物,冷却后即为钛渣。

如图 2所示。

其中的半钢是指电炉熔炼后获得的含碳较高的铁水。

图 2 电炉熔炼钛渣的原则工艺流程3 硫酸法钛白粉的生产工艺钛白生产方法包括如下三种:①硫酸法,可生产金红石型和锐钛型钛白;②氯化法,国内仅中信锦州钛业、云南新立、洛阳万基、漯河兴茂、攀钢在生产或在建,国外55%企业采用,只能生产金红石型钛白;③盐酸法,尚未产业化,新西兰曾进行试生产,国内不少学者也开展过实验研究。

生产钛白的硫酸法与氯化法各有优缺点,业界评价褒贬不一。

硫酸法会产生绿矾和废酸,但可综合利用,氯化法产生的氯化废渣处理难度较大,一般只能深埋,国内攀钢集团已开发了一种可以有效回收利用氯化废渣的专有技术。

硫酸法可生产锐钛型钛白,但氯化法不行。

随着环保成本的增加,硫酸法钛白粉厂只要愿意增大资金投入,其“三废”污染问题是可以得到较好解决的。

氯化法制取钛白工艺流程

氯化法制取钛白工艺流程一、原料准备阶段。

钛铁矿、金红石这些含钛的矿石那可是基础原料啦。

就像是做菜得先把食材准备好一样,我们得先把这些矿石处理处理。

它们得经过选矿等一系列操作,选出那些含钛量比较高的矿石,这就像是挑出最优质的食材,只有这样,后面做出来的“钛白大餐”才会更美味呢。

而且这个过程还得挺精细的,要是矿石选得不好,那后面的工序就像是在歪歪扭扭的地基上盖房子,很容易出问题的。

二、氯化反应。

选好矿石之后,就到了氯化反应这一步啦。

把精选后的矿石和焦炭混合,然后在高温下和氯气反应。

这就像是一场热热闹闹的派对,各种物质在高温这个大舞池里开始跳舞、结合。

反应生成的是四氯化钛,这个时候就会有一股很奇特的气味,有点刺鼻呢,就像是那种调皮捣蛋的小恶魔在释放自己的气息。

不过这也是正常现象啦,毕竟是化学物质在发生反应嘛。

这个反应可是整个氯化法制取钛白的关键一步,如果这个反应进行得不好,那钛白就很难生成啦。

三、精制四氯化钛。

生成的四氯化钛可不是马上就能用来制取钛白的,就像刚从市场买回来的菜还得洗干净才能下锅一样。

四氯化钛里面可能会有一些杂质,我们得把这些杂质去除掉,这就是精制的过程。

这个过程要用到一些特殊的方法和设备,就像用超级厉害的滤网把那些不好的东西都筛掉,让四氯化钛变得纯净又干净,这样才能保证后面制取钛白的时候不会出现意外的情况。

四、氧化反应。

精制后的四氯化钛就可以进行氧化反应啦。

把四氯化钛和氧气在高温下进行反应,这时候就像魔法一样,四氯化钛和氧气相互作用,生成了二氧化钛,也就是我们所说的钛白。

这个反应过程也是需要很严格的条件控制的,温度啦、压力啦等等,就像照顾一个小婴儿一样,得小心翼翼的。

如果这些条件控制不好,生成的钛白可能就不够白,或者质量不好,那就不完美啦。

五、后处理阶段。

生成钛白之后还没完事儿呢。

还得进行后处理,比如说把钛白进行研磨,让它的颗粒变得更加细小均匀,就像把面粉磨得更细一样,这样在使用的时候才会更加方便。

硫酸法生产钛白粉工艺 PPT

8

2.沉清/沉降

9

冷却酸解液、固体惰性物质和未反应的原料残余物溶液从酸解罐的底部全部排放 到宽底的地位沉淀池/沉降池中。 此处是将由钛矿杂质形成的可溶性残余物去掉。这些残余物可能包括硅石、锆石/硫 酸石、白钛石和/或金红石。加入酪蛋白、淀粉或其他有机絮凝剂,液体便通过简单 的重力分解沉淀在沉降池中。可溶性残余物的沉降可以在此阶段辅以硫化锑(SbS3) 沉淀的形式进行。为此,需在酸解阶段将氧化锑加入到最初的原料中,沉降时加入硫 化钠以沉淀SbS3。 用旋转耙从沉降池中将固体物质去除。通常,在沉降池底部有一集中排放点。固 体物质排出后,先用废酸洗涤以回收未反应的原料,然后用水洗掉残留液。沉降后的 钛液通过精滤除掉细小的残余粒子。这些精滤滤渣与沉降池中收集的其他固体物合在 一起送往许可的堆放场。 整个沉降过程大约8h。

钛白粉的化学名称为二氧化钛,英文名称为titanium dioxide或titania。 商用名称为钛白粉,分子式为TiO2,相对分子质量为79.9。

基于钛白粉具有稳定的物理、化学性质,优良的光学、电学性质以及优 异的颜料性能,因此其用途十分广泛, 涂料、塑料、造纸、化纤、油墨、 橡胶、电子工业、化妆品、电焊条、搪瓷、陶瓷和冶金等都要用到钛白粉。 特别是颜料钛白粉,因其具有其他白色颜料无可比拟的多种优异性能,以至 于其面世后,很快就取代了传统的铅白、锌白、锌钡白等白色颜料,成为白 色颜料之王。

18

后处理

后处理主要有湿磨、无机包膜、干燥、气 流磨及有机包膜和产品包装等工序。

19

1.湿磨

从硫酸法生产中经砖窑煅烧获得的TiO2或从氯 化法生产中经氧化后获得的TiO2,在无机或有机 分散剂的存在下进行湿磨。其石磨设备主要采用 介质磨,有机球磨、球磨机、砂磨机、重介质磨 等。将TiO2聚集粒子尽量磨细解聚为原级粒子, 以利于进行无机包膜。此工艺是在90年代开始大 量使用,其关键时刻获得更好的包膜处理的颜料 性能更加的钛白粉。

工艺流程简图(锐钛、金红石)

金红石钛白工艺流程简图如下:钛铁矿钛铁矿粉碎酸解沉降及泥浆处理亚铁分离结晶水解一次水洗漂白表面处理中粉煅烧盐处理干燥汽流粉碎工艺流程说明:1. 钛铁矿粉碎拆包后的散装钛铁矿由自卸车运至原矿库,经铲车加料至斗式提升机,再经链式输送机送入磨前贮斗。

经电子秤称重量后加入磨机,磨后料由循环风机送至分级机进行粗细分选,细度不合格的物料经返料链运机返回磨机重磨。

细度合格矿粉随风进入旋风分离矿粉后进入循环风机,一部分热风回到磨前与热风炉供给的热风一起进磨供研磨与干燥,并把磨后物料带出磨机,一部分热风回到磨后作为输送的分级所需风量的补充。

多余的含尘气体经布袋收尘器净化后由风机排空。

旋风和布袋收尘器的矿粉由链式输送机集中送入矿粉贮斗转由斗式提升机、链式输送机送至酸解的计量贮斗待用,或送入矿粉的缓冲贮仓贮存。

2.酸解-泥浆处理:由硫酸装置送来的95%(或91%)硫酸进入本工序设置的硫酸贮槽经计量加入到预混合槽,与来自原矿粉碎工段经计量后的钛精矿在预混合槽经搅拌充分混合,混合均匀后经分配器放入选定的酸解罐中。

用蒸汽加热引发酸解反应。

酸解反应使钛铁矿中的大部分金属氧化物与硫酸发生反应,其中钛以硫酸氧钛的形式作为分解产物。

酸解反应为放热反应,反应放出的热量使酸解罐中的物料温度迅速升高至180℃~200℃左右,温度的升高加速了酸解反应的进行。

酸解主反应完成后熟化一定时间,通过仪表计量加水浸取,浸取一段时间调整钛液中的三价钛离子含量及F值。

浸取完成后的钛液用泵送到沉降工序。

酸解反应产生的酸解尾气中含有大量的水蒸气及微量的矿粉尘、二氧化硫、三氧化硫、硫酸雾等污染物质。

通过管道将酸解尾气引至酸解罐主烟囱中,将水池中的碱性水通过水泵喷射进入酸解罐主烟囱,洗涤除去酸解尾气中的矿粉尘及二氧化硫等污染物质,并将酸解尾气冷却至50℃左右,洗涤后的酸解尾气通过酸解罐烟囱40米高点达标排放。

洗涤废水设冷却塔循环使用,并用其中一部分输送酸解泥渣至污水处理场,分离部分未反应矿粉后进入污水处理场同其它酸性废水一并中和处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钛业工艺流程示意图

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

↓

工艺说明

1、磨粉:为了使钛铁矿(或钛渣)与硫酸的反应能尽可能的安全,就要增加它

的反应接触面,所以使用前需要粉碎。

2、酸解:把固体的钛铁矿(或钛渣)通过酸分解制备可溶性2的硫酸盐溶液,

同时钛铁矿(或钛渣)中的铁和大部分金属杂质也变成可溶性的硫酸盐,以便以后将各种杂质分离。

3、沉降:是借力于重力的作用,从粗分散体系悬浮液中分离钛液中的不溶性杂

质好部分胶体颗粒。

4、热压滤:沉降后的钛液当中还有一些肉眼看不到的悬浮杂质,这些杂质如果

不除去的话,将会影响到成品的色相。

因此,必须要进行精密过滤。

利用板框压滤机,并以木炭粉(或者硅藻土、珍珠岩)为助滤剂进行压滤,利用木炭粉的强吸附作用进一步除去钛液中的不溶性杂质,达到净化的目的。

5、真空结晶:根据溶液绝热蒸发的原理,利用闪蒸的方式使钛液中的水分快速

绝热蒸发,吸收钛液的热量从而使钛液的温度降低,造成FeSO4 处于过饱和状态。

6、圆盘分离:经过真空结晶过饱和的部分便以含七个结晶水的FeSO4?7H2O的形

式结晶析出,同时带出部分结晶水,然后将其分离除去。

7、精滤:经过热压率和结晶分离后的钛液当中还有一些肉眼看不到的悬浮杂

质,这些杂质如果不除去的话,将会影响到成品的色相。

因此,必须要进行精密过滤。

利用板框压滤机,并以木炭粉(或者硅藻土、珍珠岩)为助滤剂进行压滤,利用木炭粉的强吸附作用进一步除去钛液中的不溶性杂质,达到净化的目的。

8、浓缩:为了将钛液的浓度提高到水解所要求的指标。

钛液的沸点较高,已经

高于钛液水解的临界温度,因此,钛液的浓缩必须在较低温度下进行。

利用溶液在真空状态下沸点降低的原理,在低温下使钛液沸腾,将钛液中的水分蒸发掉,使精滤后的钛液浓度得以提高,以符合水解要求。

9、水解:二氧化钛从液相(钛液)重新转变为固相的过程。

钛液具有普通离子

溶液的性质,在PH值>0.5时便发生水解。

更重要的是,钛液具有胶体溶液的性质。

在游离酸很高的情况下,使其维持沸腾状态也会发生水解反应,这是我们制取一定应用性能和制品性能的水合二氧化钛的依据。

通过控制加热的速度,使钛液按照需要的水解速度发生水解反应,生成我们需要的水和二氧化钛粒子。

10、水洗:水解后的水合二氧化钛含有硫酸以及铁、铝、锰、铜、镍、钒、铅等

离子,这些离子如果随着水合二氧化钛进入转窑,经过煅烧就生成相应的氧化物,显示各种颜色,从而不同程度的污染产品,所以必须进行水洗,将它们除去。

水合二氧化钛不溶于水,而硫酸以及铁、铝、锰、铜、镍、钒、铅等离子是可以溶于水的,这是进行水洗的先决条件,利用洗涤用水和水合二氧化钛中杂质离子的浓度差将杂质用水除去。

水洗过程主要是防止可溶性的杂质离子转变成不溶性的杂质沉淀,因此,对洗涤水中的铁以及其它固体杂

质的含量有一定的要求,不然杂质在水合二氧化钛上积聚而污染产品。

11、漂白:经过初次水洗的偏钛酸,在一定的浓度下,加入定量的浓硫酸,使部

分偏钛酸与浓硫酸反应生成硫酸氧钛,然后加入铝粉,把硫酸氧钛溶于水中的四价钛还原成三价钛,保持漂白以后的料液中有一定量的三价钛,把在水洗过程中又被氧化的铁离子还原为低价钛铁离子,使偏钛酸洗涤的更彻底。

12、漂洗:经过初次水洗的偏钛酸仍含有硫酸以及铁、铝、锰、铜、镍、钒、铅

等离子,经过漂白后使偏钛酸洗涤的更彻底。

13、盐处理:偏钛酸在煅烧前需要加入不同类型的添加剂,以使得在煅烧过程中,

温度适当,内部变化平稳,使成品的二氧化钛具有稳定的晶型,良好的色相、光泽,较好的着色力、遮盖力,较低的吸油量和合适的晶粒大小、形状,以及在使用介质中良好的分散性。

14、煅烧:把水合二氧化钛经过脱水、脱硫转变为锐钛型二氧化钛。

高温下,将

水合二氧化钛中的游离水、结合水、三氧化硫等除去,然后在高温区进行晶型的整理和转化,形成二氧化钛的颗粒料。

15、粉碎和包装:将煅烧后的有些粘结的物料进行破碎。

物料在雷蒙机内,经过

高速旋转的磨辊和磨环的撞击,迅速被粉碎,再经过分级叶轮的分级,粗料返回粉碎室细料进入袋滤器,经星型下料器进入螺旋送料器,送至成品料仓,进行包装后即为成品。