PCB分板机用户手册

PCB分板机用户手册

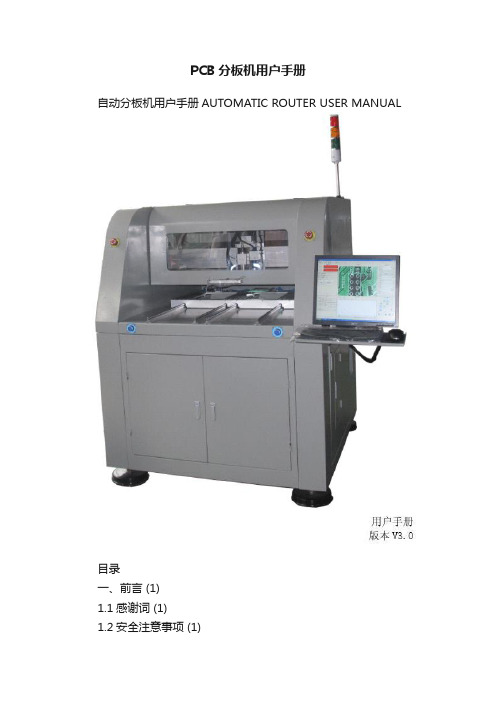

PCB分板机用户手册自动分板机用户手册AUTOMATIC ROUTER USER MANUAL目录一、前言 (1)1.1感谢词 (1)1.2安全注意事项 (1)1.3商标和有限责任 (2)1.4设备及部件清单 (2)二、配置要求 (3)2.1操作系统 (3)2.2软件配置 (3)2.3电脑硬件要求 (3)2.4电源与气源要求 (3)三、设备部件概览 (4)3.1警示灯塔 (5)3.2急停开关 (6)四、软件的安装和卸载 (7)4.1软件狗驱动程序的安装 (7)4.2相机驱动程序的安装 (8)4.3软件的安装和卸载 (12)五、软件界面介绍 (15)5.1软件界面介绍 (15)5.1.1菜单栏 (16)5.1.2文件 (17)5.1.3设置 (17)5.1.4调试 (20)5.2软件编程模式界面 (22)5.2.1编程模式面板介绍 (24)5.2.2运动控制面板介绍 (27)5.2.3命令列表 (28)5.2.4统计面板 (29)六、设备编程介绍 (29)编程步骤如下: (29)6.1计算镜头偏差 (29)6.2编程 (30)七、设备操作步骤及常见故障处理 (32)7.1设备操作步骤 (32)7.2常见故障处理 (33)7.2.1故障描述:读取不到视频 (33)7.2.2故障描述:加工过程铣刀断裂 (33)7.2.3故障描述:伺服报警 (33)7.2.4故障描述:软件不工作及软件按钮单击都没有用 (33)八、维护与保养 (34)九、附录 (35)十、联系我们 (35)一、前言1.1感谢词感谢使用Automatic Dual Table PCB Router产品,您能成为我们公司的客户是我们莫大的荣幸。

本产品是按照高速电主轴无应力铣刀切削原理设计的CCD视觉编程双平台PCB自动分板机,一个按键就可以自动完成Mark寻找、自动Offset补偿、铣刀切割过程。

专门为SMT和SMD生产车间度身定制的计算机控制系统,编程步骤直观简便,操作简单,可以帮助客户迅速提高产品品质和生产效率。

分板作业指导书

机种

使用治工 具&辅材

项次

通用

1.分板夹具

名称

操作名称 分板

2.静电手套 3.静电手环

料号

品名规格

步骤

作业内容

1.取板 从回焊炉出口处取板

注意事项

(1)必须戴上手套拿取PCB板 (2)必须佩戴静电手环,避免静

2.检查

检查PCB背面有无氧化、黏锡、锡渣等不良现 象

(1)以避开LENS为基准,将PCB插入分板治

3.分板

具,双手向前掰动分板 (2)将分开的PCB放置于前端吸塑盒内

(1)PCB板不可左右移动、向LE 伤LENS (2)堆积层数不可超过12层,必 (3)吸塑盒必须交错摆放,不可 (4)注意Bin值,若已换Bin,及

备注: 1.作业时不可裸手接触PCB基板 2.不允许配戴首饰(如手表、戒指等),取放板须轻拿轻放 3.保持工作环境清洁

保存期限﹕随产品之取消而报废

分板标准作业指导书(Standard Operation Procedure)

编号 品名规格

文件版次 A/0

流程:取板->检查->分板

注意事项

1)必须戴上手套拿取PCB板

2)必须佩戴静电手环,避免静电击穿LED造成不良

图二

1)PCB板不可左右移动、向LENS方向掰PCB板避免划 LENS 2)堆积层数不可超过12层,必须摆放整齐 3)吸塑盒必须交错摆放,不可重叠 4)注意Bin值,若已换Bin,及时告诉下一站作业员

修订版次

修 订 记 录

页次/数: 09

生产确定

制订/修订日期

ProceduLeabharlann e)文件版次 A/0>分板

站别 9

自动分板机操作指导书

324电脑启动后,点击电脑桌面 CUT勺快捷运行图标,运行机器控制程序。

(图2)325开启程序时,机器自动复位,复位完成,程序正常开启。

如出现报警“找不到Z轴极限,程式将结束......”请重复3.1.3,还不能解决问题时,通知工程人员解决。

3.3分板作业前准备3.3.1调出已编好的程式,把准备要切割的板子(PCBA平整的放在分板机托盘的顶针/治具上。

3.3.2检查板子(PCBA有无摆动、翘起,观察其固定性。

3.3.3打开分板机的粉尘抽风机。

3.3.4选择空转方式用CCD佥查分板的切割路径。

3.4正常生产3.4.1程式调试0K正常切割第一片板子(PCBA时,一定要放低速运行(可及时阻止异常发生,把不良降低)。

3.4.2操作员交接班务必将板子(PCBA放置方向交接好,不可遗忘。

3.4.3分板时要注意放板的方向,手法要得当(对角按压式放置),不可用力敲打板子(PCBA。

如图1图1 图23.4.4分出的第一片板要仔细检查,看板是否有露铜、有毛刺及分不到位等现象。

自检后送IPQC检查,确认0K后方可正常量分作业。

有毛刺与无毛刺对比,如图 43.4.5分板过程中一定要注意静电防护,作业时必须佩带静电环以及具有 EOS/ES全防护功能的手套或手指套。

3.4.6批量切割时一定要自检,当发现异常或标准不能确认时,一定要停机反馈/处理,要求品质人员及工程人员确认处理。

切记及时转送首件。

347机器异常时,请立即按下紧急开关,减少不良,通知工程人员处理。

348铣刀更换要保留其废刀,不可擅自处理。

349更换铣刀时把机器头部停在好下手位置,卸、装螺丝时要用力适中,不可给设备造成损坏。

3410分好自检OK的板子(PCBA整齐放好在静电海棉周转盒中。

如下图3.5关机3.5.1退出顺序执行模式,让机器原点复位。

3.5.2检查所有IO是否正常关闭。

3.5.3正常退出开启的CUT执行程序。

3.5.4正常电脑关机,关闭总电源与粉尘抽风机。

多刀走板式分板机PS-5000说明书

多刀走板式分板机PS-5000使用说明书前言多刀式PS-5000分板机,同时对0.3—3.5mm分板质量有更进一步的提高,是一台具有特殊效果的剪板机。

依本公司用户至上宗旨,我们将不断改进和开发产品, 来满足客户的需求,机器若属于正确使用与维护,本公司提供免费保修(损耗件除外). 若非正常操作造成的问题,不在保修之内。

本公司另有多款分板机,欢迎选购。

目录外形:1..功能:1、设备采用独特的切割方法,电路板切割由六片刀片完成,上下两片为一组,构成一个切割单元。

分别是A、B、C、三组。

整个切割过程分为三个阶段,A 组刀片先切割电路板40%,接着B刀片再次从A刀片切过的槽中碾过,再次完成40%的切割量,最后由C组刀片切割最后的20%并修光,由于每次的切割量很小,因此切割过程中产生的应力较传统的一次切断方式减少了80%以上,分割好的电路板边缘平整光滑,板面非常平整,不扭不翘。

是目前市面上唯一的能保证切割后铝基板不变形的机器。

2、由于多次切割的缘故,切割过程非常平稳,大大提高了V-CUT槽的定位能力,即使V-CUT槽很浅的电路板,也不会出现V-CUT槽从导向刀跳出来的情况,避免产生不良。

3、由于刀片切削力小,同时采用瑞典进口的高速钢材料,刀片耐用度大大提高,分割铝基板时刀片寿命可达一年以上。

4、所有切割刀片采用激双频激光干涉测量仪校准,确保后刀能在前刀切过的槽中准确地继续切割。

刀尖跳动不大于0.02mm。

确保完美的切割质量。

2. 机器规格:外形尺寸:(L)2400 * (W)330 * (H)330mm机器重量:35Kg马达品牌:东方马达工作电源: 220V/50HZ功率:约65W3、安装与调式3.1机器安装3.3.1机器放置在叉车上进行搬运;3.3.2放置机器的台面要平整,稳固。

图1图2图3图43.3刀具的调节图1图2图3图4图5图64最终调刀方式图75.保养 5.1防锈与润滑机器存放应在上下切刀加防锈油一点间隙 完全紧合一点间隙。

GAM320分板机操作说明书

GAM320操作说明书说明本文档以切割蓝牙模块PCB板为例,介绍了GAM320从开机登入到程序设定再到常见问题处理的一个完整操作流程,按照此流程顺序可快速使用此设备。

文档较精简,未说明之处,请参考官方手册。

目录操作主流程图 (2)第1章开机登入 (3)第2章新建档案 (4)第3章设置作业高度 (5)第4章设置MARK点 (6)第5章设置程序 (7)第6章其他设置 (12)第7章常见故障 (13)操作主流程图图13第1章开机登入1.1通电、开机后,系统会自动启动GAM320软件,启动后的界面如右图2所示。

1.2点击“权限”,提示“请输入密码”,输入“12345678”登入。

1.3接着,点击“复位”。

机器复位后,操作九宫格中的9个选项均可被选定了。

图2GAM320第2章新建档案2.1如图3所示,点击“右档案”,选择“开启新档”。

然后,命名、选择存储位置、保存。

为了便于对档案进行管理,请按以下规则对档案进行命名:右档案菜单PCB板型号+档案建立日期如:CSR8811_V1.1_20160101图34第3章表面的高度。

3.1示界面。

3.2在左侧图像区找到PCB用处(如板边处),如图5(长按可在XY可调出Z方向调节按钮)3.3找到3.2中的点后,勾选铣刀开始转动。

然后,下调Z表面3.4成功。

3.5退出该项设置。

图4图5主轴旋转Z方向调节按钮工作高度5第4章设置MARK点4.1如图6,点击“对位”按钮,选择“靶标/定点设点”设置“右靶标1”。

4.2如图7,用鼠标移动镜头中心到MARK点1位置,然后拖拽黄色方框大小刚好包住MARK点,最后按空格键。

当提示“右定点1完成,输入下一点...”时说明MARK点1设置成功。

4.3接着,再次移动镜头,按同样方法,设置MARK点2。

4.4最后,再次点击“对位”按钮,退出该项设置。

4.5提示:以蓝牙模块PCB板为例,由于右工作台能同时放2块板,所以设置2(每板1个)或4个(每板2个)MARK 点均可,一般设置2个即可。

睿城工業股份有限公司 KA-8 PCB Lead Cutting Machine 用户指南说明书

Ren Thang Co., Ltd. ©All copyright reserved.TEL: +886-2-82011187¡B 22021205 ©v ©ÒA L s CFAX: +886-2-22039391¡22021204 E-mail:1User’s GuideManual PCB Lead Cutting MachineKA-8Ren Thang Co., Ltd. ©All copyright reserved.TEL: +886-2-82011187¡B 22021205 ©v ©ÒA L s CFAX: +886-2-22039391¡22021204 E-mail: 2KA-8 PCB Lead Cutter User's manualA. KA-8 Brief introduction1. The machine is designed to trim the wire leads of PCB assembly after soldering process.2. The fast turning tungsten carbide blade cuts the wire leads while feeding the PCB one by one to theequipped track manually.3. For safety, it is absolutely required to push the PCB assembly by handle.4. This machine is for trimming the wire lead of electronics components only.B. Spec and application range1. Tungsten carbide blade: I.D 070mm,for both O.D 0200mm and 0250mm2. PCB thickness: 0.8mm~2.0mm3. PCB max width: 400mm(L) * 270mm(width)4. Voltage: AC110 or 220V 50/60HZ (Note: Please specify in ordering )5. Main spindle RPM: 4500rpm6. min. leads height: 0.5mm7. Main motor HP: 1/2HPC. Adjustment and set-up the machine1. Checking careful the power requirement of the machine and connecting to the power source.2. Adjusting and fixed the 4 sets of shoe screw (41) to lift the 4 castors (45) until properly fixed to position.3. Widening the tracks (38 . 39) by turning the hand wheel (65) for cutting blade installation.4. Un-tighten the main spindle fix screw (53). Down the spindle(14) by turning the hand wheel (14).5. Release the blade cover screw (50) and remove also the blade cover (15),Installing the blade after cleaning the shaft (14). Check the flatness of the blade in place. Tighten the screw while ready.6. Adjusting the width of track (38.39) according the PCB that going to trim. Sliding / adjusting the PCB in the track until it moves smoothly.7. Adjusting the cutting height - Raise slowly the spindle (14) by the hand wheel (42) until the blade reaches (38. 39) the tracks with no touching (Ensure by moving the blade). Tighten the main spindle screw (53) when ready.8. Turn on the power switch (101). The blade is turning in regular cutting speed. Test for.3 minutes to see something improper if any. Trial cutting the PCB after the test.Ren Thang Co., Ltd. ©All copyright reserved.TEL: +886-2-82011187¡B 22021205 ©v ©ÒA L s CFAX: +886-2-22039391¡22021204 E-mail: 3D. Operation steps1 Backward the push handle (32).2 Feeding the PCB to the U slot in between the tracks of (38.39). Pushing the PCB manually forward bythe handle.3 Return the push handle (32) -> 2nd PCB as previous description to the position -> push forward thePCB to proceed the trimming operation.4 Feeding 3rd PCB to the tracks and pushing the 2nd PCB. The 4th PCB Æ pushing the 3rd . The 5thPCB Æpushing the 4th and so on .................5 Measuring the height of cutting for the first PCB, Re-adjusting if necessary.6 Pre-cut the irregular wire leads to lengthen the life of blade such as too hard material or diameterover 02mm.7 Cutting more near to solder joints the better trimming quality will get. Such as the height of solder isin 0.5mm from the board and the best cutting height will be within 1mm over the solder joint. Keep cutting height within 1.5mm from end of lead to board will be the best.8 The wire lead will possible tilt if the cutting height over 2.5mm from the board.E. Waste cleaning1. A waste can is suggested to place in beneath the chute 31 to collect the waste.2. Cleaning first the chip or residues on the screw rod before adjusting the tracks.3. Cleaning daily the machine especially the chip or leads after cutting.F. Maintenance1. Lubricate the 4 rollers in the push handle (32) to ensure moving smoothly.2. Lubricate and cleaning the screw rods (6.7) and guide rod (8).3. Cleaning the blade recess on the spindle (14) and blade cover in every blade replacement.4. Lubricate the spindle bracket (11) and spindle bushing (13) to ensure height adjustment function.G. Trouble shootings- Adjusting the parallel of tracks1. Adjusting the tracks (38 . 39) while the front/rear distance is not the same.2. The track's open/close is by the synchronous motion of screw rod (6 . 7) that move by the chain 44.3. The screw rod (6 . 7) will move in the same time while turning the hand wheel and the track (38. 39) willRen Thang Co., Ltd. ©All copyright reserved.TEL: +886-2-82011187¡B 22021205 ©v ©ÒA L s CFAX: +886-2-22039391¡22021204 E-mail: 4open /close also.4. It is necessary to adjust the parallel if any one of the screw rods is not move while turning the hand wheel (65).5. The main reason to cause the un-parallel tracks is because of chip or residues block the screw rods.Adjustment steps 1. T wo chain wheel (28) locate beside the screw rod (7.8) which move by the chain (44)2. R elease two screws (68) on the chain wheel and keep the alien-key on the screw socket to prevent the moving of chain wheel (28).3. T he front screw and front of track moving only while turning the hand wheel. Adjusting until the track is parallel as required. Tighten the screws released.4. T he mentioned parallel adjustment is in the principle of one fix and one move.Parallel between blade and tracks1. The height of the wire leads will be different after cutting if un-parallel between the track and blade.2. The parallel between cutting blade and the tracks can be adjusted by spindle bracket (11).3. Adjust the parallel by four down side screws (51) on the spindle bracket (11) and 8 up side screws (52).4. Underlay with a sheet of material such as name card if minor variance only. It is a quick solution forminor adjustment.H. Service and technical support1. Please copy the sketch on the manual that unclear or question.2. Descript the question and contact us by Fax. We'll reply you very soon.3. For spare parts requirement, please ordering by fax in which specified part number or indicate bysketch.4. Welcome your inquiry for any question if unclearMaintenance and technical support.Please copy the sketch on the manual for further questions. For spare parts requirement, please ordering by fax in which specified part number or indicate by sketch. Welcome your inquiry for any question if unclear!5Ren Thang Co., Ltd. ©All copyright reserved. TEL: +886-2-82011187¡B22021205 ©v©ÒA L s CFAX: +886-2-22039391¡22021204 E-mail:Ren Thang Co., Ltd. ©All copyright reserved.TEL: +886-2-82011187¡B 22021205 ©v ©ÒA L s CFAX: +886-2-22039391¡22021204 E-mail:67Ren Thang Co., Ltd. ©All copyright reserved. TEL: +886-2-82011187¡B22021205 ©v©ÒA L s CFAX: +886-2-22039391¡22021204 E-mail:8Ren Thang Co., Ltd. ©All copyright reserved. TEL: +886-2-82011187¡B22021205 ©v©ÒA L s CFAX: +886-2-22039391¡22021204 E-mail:Ren Thang Co., Ltd. ©All copyright reserved.TEL: +886-2-82011187¡B 22021205 ©v ©ÒA L s CFAX: +886-2-22039391¡22021204 E-mail:910Ren Thang Co., Ltd. ©All copyright reserved. TEL: +886-2-82011187¡B22021205 ©v©ÒA L s CFAX: +886-2-22039391¡22021204 E-mail:11Ren Thang Co., Ltd. ©All copyright reserved. TEL: +886-2-82011187¡B22021205 ©v©ÒA L s CFAX: +886-2-22039391¡22021204 E-mail:Ren Thang Co., Ltd. ©All copyright reserved. TEL: +886-2-82011187¡B 22021205 ©v ©ÒA L s CFAX: +886-2-22039391¡22021204 E-mail: 12。

KE500自动分板机使用手册_简体

KE-500系列程式分板机使用手册目录一、外观说明与安装调试 (4)1. <设备外观> (4)2. <操作面板> (4)3. <设备安装> (5)二、技术参数与功能特色 (6)1. <技术参数> (6)2. <功能特色> (7)三、软件控制与操作说明 (10)1. <菜单栏> (10)2. <各轴回零> (13)3. <参数设定> (14)4. <程式编辑> (16)5. <加工监测> (30)四、维护保养与故障排除 (32)(1)<常见问题及解决办法> (32)(2)<维护保养> (34)(3)<技术服务> (40)五、附录 (40)(1)<部分电气图> (40)(2)<部分机构图> (43)(3)<用户参数说明> (45)著作权2016.属于凯思泰克自动化设备有限公司版权所有KE-500系列切板机使用手册2016年10月本使用手册可能会因情况而修改,本公司将会于新版印刷时更新;但并不另行通知。

KE-500系列及凯思泰克标志为凯思泰克公司所有。

本公司依著作权法,享有及保留一切著作专属之权利,未经本公司允许,不得已任何形式增减、改编、复制本使用手册。

KE-500系列PCB切板机机型:序号:主轴序号:软件版本:出厂日期:一、外观说明与安装调试1. <设备外观>KE500实物正面图KE500系列自动分板机正面如上图所示。

注:图中显示器显示软件界面为V1.0软件版本界面。

2. <操作面板>(a)左面板 (b)右面板 (c)鼠键及软件控制KE500操作面板左面板(从上至下)按钮:急停、安全门升降、左台面开始加工;右面板(从上至下/从左至右)按钮:急停、伺服开、伺服关、PC工控开关、设备灯、右台面开始加工。

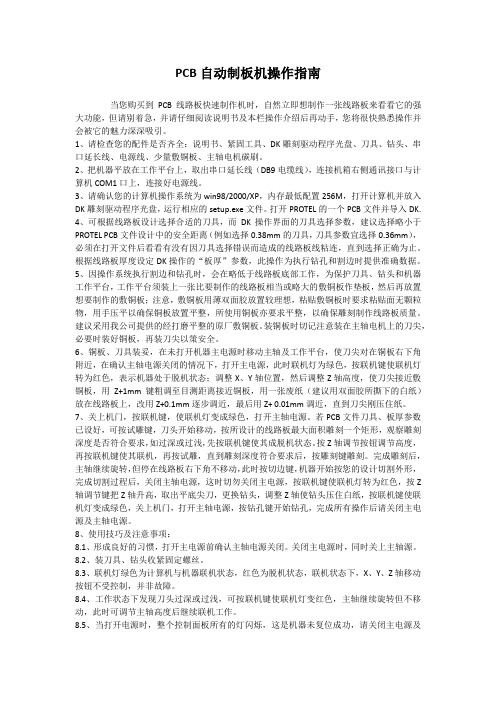

PCB自动制板机操作指南

PCB自动制板机操作指南当您购买到PCB线路板快速制作机时,自然立即想制作一张线路板来看看它的强大功能,但请别着急,并请仔细阅读说明书及本栏操作介绍后再动手,您将很快熟悉操作并会被它的魅力深深吸引。

1、请检查您的配件是否齐全:说明书、紧固工具、DK雕刻驱动程序光盘、刀具、钻头、串口延长线、电源线、少量敷铜板、主轴电机碳刷。

2、把机器平放在工作平台上,取出串口延长线(DB9电缆线),连接机箱右侧通讯接口与计算机COM1口上,连接好电源线。

3、请确认您的计算机操作系统为win98/2000/XP,内存最低配置256M,打开计算机并放入DK雕刻驱动程序光盘,运行相应的setup.exe文件。

打开PROTEL的一个PCB文件并导入DK.4、可根据线路板设计选择合适的刀具,而DK操作界面的刀具选择参数,建议选择略小于PROTEL PCB文件设计中的安全距离(例如选择0.38mm的刀具,刀具参数宜选择0.36mm),必须在打开文件后看看有没有因刀具选择错误而造成的线路板线粘连,直到选择正确为止。

根据线路板厚度设定DK操作的“板厚”参数,此操作为执行钻孔和割边时提供准确数据。

5、因操作系统执行割边和钻孔时,会在略低于线路板底部工作,为保护刀具、钻头和机器工作平台,工作平台须装上一张比要制作的线路板相当或略大的敷铜板作垫板,然后再放置想要制作的敷铜板;注意,敷铜板用薄双面胶放置较理想,粘贴敷铜板时要求粘贴面无颗粒物,用手压平以确保铜板放置平整,所使用铜板亦要求平整,以确保雕刻制作线路板质量。

建议采用我公司提供的经打磨平整的原厂敷铜板。

装铜板时切记注意装在主轴电机上的刀尖,必要时装好铜板,再装刀尖以策安全。

6、铜板、刀具装妥,在未打开机器主电源时移动主轴及工作平台,使刀尖对在铜板右下角附近,在确认主轴电源关闭的情况下,打开主电源,此时联机灯为绿色,按联机键使联机灯转为红色,表示机器处于脱机状态;调整X、Y轴位置,然后调整Z轴高度,使刀尖接近敷铜板,用Z+1mm键粗调至目测距离接近铜板,用一张废纸(建议用双面胶所撕下的白纸)放在线路板上,改用Z+0.1mm逐步调近,最后用Z+ 0.01mm调近,直到刀尖刚压住纸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动分板机用户手册AUTOMATIC ROUTER USER MANUAL目录一、前言 (1)1.1感谢词 (1)1.2安全注意事项 (1)1.3商标和有限责任 (2)1.4设备及部件清单 (2)二、配置要求 (3)2.1操作系统 (3)2.2软件配置 (3)2.3电脑硬件要求 (3)2.4电源与气源要求 (3)三、设备部件概览 (4)3.1警示灯塔 (5)3.2急停开关 (6)四、软件的安装和卸载 (7)4.1软件狗驱动程序的安装 (7)4.2相机驱动程序的安装 (8)4.3软件的安装和卸载 (12)五、软件界面介绍 (15)5.1软件界面介绍 (15)5.1.1菜单栏 (16)5.1.2文件 (17)5.1.3设置 (17)5.1.4调试 (20)5.2软件编程模式界面 (22)5.2.1编程模式面板介绍 (24)5.2.2运动控制面板介绍 (27)5.2.3命令列表 (28)5.2.4统计面板 (29)六、设备编程介绍 (29)编程步骤如下: (29)6.1计算镜头偏差 (29)6.2编程 (30)七、设备操作步骤及常见故障处理 (32)7.1设备操作步骤 (32)7.2常见故障处理 (33)7.2.1故障描述:读取不到视频 (33)7.2.2故障描述:加工过程铣刀断裂 (33)7.2.3故障描述:伺服报警 (33)7.2.4故障描述:软件不工作及软件按钮单击都没有用 (33)八、维护与保养 (34)九、附录 (35)十、联系我们 (35)一、前言1.1感谢词感谢使用Automatic Dual Table PCB Router产品,您能成为我们公司的客户是我们莫大的荣幸。

本产品是按照高速电主轴无应力铣刀切削原理设计的CCD视觉编程双平台PCB自动分板机,一个按键就可以自动完成Mark寻找、自动Offset补偿、铣刀切割过程。

专门为SMT和SMD生产车间度身定制的计算机控制系统,编程步骤直观简便,操作简单,可以帮助客户迅速提高产品品质和生产效率。

本手册详细记载了使用方法,使产品在最佳状态下使用,请先仔细阅读本手册并妥善保留,以便参考。

1.2安全注意事项使用前,请先阅读「安全注意事项」,正确使用本产品。

此「安全注意事项」记载了如何正确使用本产品,避免发生操作者及他人人身安全与财产损失。

*注意出现如下标题的位置1.3商标和有限责任©版权所有2012-2016本公司对产品拥有一切法定权利、所有权和利益,包括但不限于服务中的任何知识产权(无论该等权利是否已经登记,也不论该等权利在世界的何等地方存在)。

服务可能包括本公司指定为保密的信息,未经本公司事先书面同意,禁止对产品软件以及本文档的部分或全部内容进行转录、复制、翻印或翻译。

用户在使用本产品复制此类内容时,自行承担复制行为的法律责任。

本公司以及第三方软件的服务许可证协议在安装激活、产品本身或者在软件升级当中已经声明,敬请关注。

本公司和制造商、进口商恕不承担因意外(包括人为或其它不可抗力)造成的产品损坏的责任。

本公司不承担由此文档的错误或疏漏引起的任何责任,本公司将继续为产品开发提供新的功能,此文档内容如有变动恕不另行通知。

1.4设备及部件清单用户手册备份光盘合格证定位销(赠品)铣刀(赠品)图1-1标准配置清单二、配置要求2.1操作系统软件Router面向的操作系统是微软公司(Microsoft)的Windows XP或者Windows7,建议使用Windows XP。

2.2软件配置软件Router.exe软件狗驱动程序MicroDogInstdrv.exe2.3电脑硬件要求CPU:双核2.0G主频以上显示器:标屏17寸分辨率在1280x1024以上内存:2G以上主板:配有RS232接口(COM口)2.4电源与气源要求电源:220V10A接地线气源:压力0.4MP~0.6MP三、设备部件概览10防护门⑧警示灯塔⑨显示器图3-2实物图3.1警示灯塔红灯表示报警;黄灯表示等待;绿灯表示正常运行中。

警示灯塔灯右急停按钮右进退板按钮3.2急停开关按下急停后XYZ 3轴运动系统,电主轴,静电消除器电源都被断开。

图3-3设备左面视图2.气源处理器四、软件的安装和卸载4.1软件狗驱动程序的安装运行安装光盘的“/SoftDogDriver/”目录下的“MicroDogInstdrv.exe”(如图4-1),跟据安装向导安装即可(如图4-2)。

图4-1MicroDogInstdrv软件图4-2软件狗安装界面在安装时,建议同时选中“驱动安装”中“USB狗驱动”和“并口狗驱动”,这样无论配置USB狗还是并口狗都无需重新安装驱动程序。

4.2相机驱动程序的安装将相机的USB连接线插入电脑后面板的USB端口,系统会弹出驱动安装引导界面(如图4-3),根据安装向导安装即可(如图4-3~4-9),在“相机驱动安装界面4”中浏览到存放相机驱动文件的文件夹,选择驱动文件HV1351UC.sys文件后确定。

安装完成后在计算机管理面板,可以查看到相应相机硬件信息(如图4-9)。

图4-3相机驱动安装界面1图4-4相机驱动安装界面2图4-5相机驱动安装界面3图4-6相机驱动安装界面4图4-7相机驱动安装界面5图4-8相机驱动安装界面6图4-9相机驱动安装界面74.3软件的安装和卸载安装:运行安装光盘的RouterSetup安装程序(如图4-10),根据安装向导安装即可(如图4-11~4-14)。

图4-10Router软件图4-11Router软件安装界面1图4-12Router软件安装界面2图4-13Router软件安装界面3图4-14Router软件安装界面4安装完成后,电脑桌面会出现Router软件启动图标(如图4-15),双击就可以打开切板机软件登录界面。

图4-15Router软件启动图标卸载:运行Router卸载程序根据卸载向导卸载即可(如图4-16),开始>所有程序>Router>Uninstall.exe。

图4-16Router软件卸载界面五、软件界面介绍5.1软件界面介绍1.双击如图4-15图标,出现如图5-1对话框图5-1用户登录窗口2.单击“”出现下拉菜单如图5-2图5-23.根据实际需要择选对应的选项1)要进行生产选择【生产操作】,然后单击密码栏,初始密码为“0”,单击【登陆】,出现如图5-3界面2)软件管理员要进行操作选择【软件管理员】,初始密码为“1”,单击【登陆】,出现如图5-11界面3)密码修改步骤:a.首先通过初始密码登陆出现如图5-3界面b.在【管理员】选择【管理员登陆】出现如图5-1所示,选择登陆类型,然后在密码栏输入想要修改的密码,最后单击【修改】将出现密码修改成功对话框,单击【OK】即可图5-31.菜单栏2.工具栏3.数控状态面板4.坐标显示面板5.主界面6.统计面板7.生产\调试\编程模式面板8.运动控制面板9.程序界面:显示程序列表10.背景灯:可以调节背景灯的亮暗5.1.1菜单栏1.文件2.设置3.调试4.管理员5.帮助5.1.2文件单击【文件】,出现下拉菜单如图3.41.新建:新建方案2.保存:保存方案(默认保存位置)3.另存为:保存方案(自主选择保存位置)4.导出5.导入5.1.3设置5-5单击【设置】,出现下拉菜单如图图5-51.运行设置在图5-5单击【运行设置】,出现如图5-6,可以在此对话框进行运行的相关设置,可以设置工作模式、回原点频率、待机时间和偏移设置,偏移设置目前用不到不做介绍图5-62.像素校准:校准像素与实际刀具的大小,确认像素与刀具实际大小一致在图5-5单击【像素校准】,出现如图5-7,可以在此对话框进行像素校准,设置步骤为:a、按住鼠标左键并拖动选出标准孔所在的区域b、点击鼠标右键完成区域选择即可c、自动校准后,观察自动生成的校准圆和标准孔是否匹配图5-73.串口设置:设置串口及波特率在图5-5单击【串口设置】,出现如图5-8,可以在此对话框进行串口设置图5-84.平台设置在图5-5单击【平台设置】,出现如图5-9,可以在此对话框进行平台设置脉冲当量:是指运动控制卡每发一个脉冲设备的运动距离是多少毫米。

设定方法是根据驱动器的细分与电机导程来计算,脉冲当量=电机导程/细分(毫米/脉冲)。

举个例子假设驱动器细分为10000(相当于10000个脉冲),此时电机X轴运动了20毫米(电机导程),此时X的脉冲当量为X脉冲当量=(20/10000)=0.002(毫米/脉冲)图5-95.1.4调试单击图5-3所示【调试】选择【IO调试】将出现如图5-10所示,在此对话框可以对各个IO进行调试和手动测试查看各个IO的状态是否正常图5-10图5-111.生产模式:加工生产时,选择该模式2.调试模式:出厂调试使用3.编程模式:需要编程时,选择该模式5.2软件编程模式界面在【软件管理员】登录下才可以进行编程,操作步骤为:双击图标,在出现的对话框登陆类型选择【软件管理员】,输入密码登录成功出现如图5-12所示图5-12单击图5-12红色方框的编程模式出现如图5-13所示图5-131.数控状态:绿色表示工作中,红色表示等待2.坐标显示面板:显示当前坐标。

在快速定位栏输入想要定位到的坐标单击对应的定位按钮即可3.主界面:视频显示、运动轨迹、系统日志4.统计面板:统计加工板的数量以及加工时间同时显示铣刀使用寿命5.编程模式:刀具设置、镜头偏差、模拟设置、Z 轴运行速度、程序管理、编辑6.运动控制面板:手动调试时用来控制各轴运动方向和运动速度7.编程界面:编好的程序会出现在此列表中5.2.1编程模式面板介绍图5-145.2.1.1刀具设置1.1在编程之前首先要确认是否需要换刀具(注意每次换刀具之后,刀具位置和长度是一致),否则会导致切割不准确或是不必要的人员受伤1.2换好刀具之后,如果之前未对刀具进行设置,要先设置刀具。

步骤:单击图5-14所示【编辑】,在出现的对话框中编辑刀具相关信息,道具命名规格:D+铣刀切割直径+L+铣刀切割段长度1.3换好刀具之后,如果刀具之前有设置过,单击图5-14红框的下拉箭头,选择到相应的刀具名,在视频显示界面将出现带绿圆圈的十字光标如图5-16所示,圆圈大小为铣刀的大小1.4切割深度:一般为-2,按照实际进行设置,一般为PCB的厚度前加负号5.2.1.2镜头偏差1.打开软件,单击此按钮,然后单击让设备回原点,再单击打开视频,然后在主界面的视频显示界面将会出现视频图像,然后在生产模式界面下打开主轴2.通过运动控制面板手动调节刀具到PCB测试板的某个位置钻一个孔,单击3.将刀具向上提,手动调节将镜头中心移到刚才孔位的中心,单击,最后再单击软件即可计算出镜头偏差5.2.1.3模拟设置单击,就会在模拟高度栏显示当前铣刀高度,在模拟高度栏可以输入想要模拟高度,模拟速度设置不要太快,一般为200mm/s左右5.2.1.4Z轴运行速度下刀速度:下刀速度不能设置太快否则可能会由于速度太快铣刀断掉造成不必要的人员受伤,一般为100mm/s左右,具体根据实际进行设置上提速度:上提刀速度可以快一些,一般为200mm/s左右5.2.1.5程序管理插补速度:空跑的速度,可以稍微快一些,一般为400mm/s 左右,但视具体情况而定切割速度:铣刀工作的速度,速度不能过快以免铣刀断裂,速度视具体情况而定下刀点:要切割的起始点。