2.4 硅单晶漩涡缺陷的检测解析

硅片缺陷自动检测分类方法探究

Si l l COn W a, I er

S h a o Q i ,X i o n g C h e n g l e i

( L u o y a n g s i n g l e c r y s t a l s i l i c o n R e f c o G r o u p L t d . 4 7 1 0 0 0 )

用 的是人眼观察 以及 自动检测方式 。 采用人眼进行观察往往具有 异 方面 。 且因为 多晶硅片在缺 陷种类方 面的表现 较少 , 使得判 断

ቤተ መጻሕፍቲ ባይዱ

主 观性缺 陷, 同时因为人 眼很容易发生 疲劳 , 这 就 可 能 极 大 的 降 分 类 的 主 要 依 据 较 为 明 显 , 区分度也相对 更高 , 检测分 类难度更 低检测 有效性与准确性 。 为 此, 采用何种方式进行硅 片缺陷检测, 加低 。 并 通 过 自动 检 测 完 成 缺 陷 问题 分 类 是 关 键 。 通过 结合实 际情况 ,

除此 之 外 , 在 进 行 阈值 设 计 阶段 需 要 综 合 考 虑 人 为 因 素 , 并

运用数字处理技术可 以解决相关 问题 。

对生产试验过程 中的相关细节进行 严格 限定 。 单 晶硅片检测 过程

分 类 方 法 进 行 研 究 具有 重要 意义 。

关键词 : 硅片 ; 缺晤 ; 自动检测

K eS n ear cn l 0n aut - Om at J l ● C det 1 ● eC t ・ l ● on a J 【 I d 1 Cl 1 aS Sn ● 一 l Cal t ■ l ● on 0I n 1 deI n eCt J S l ● i t

Abs t r ac t: A s o n e o f t h e i m p o r t a n t i n f l u e n c e f a c t o rs o f b a t t e r y p o we r a c t u a l e f f i c i e n c y s i l i c o n w a f e r q u a l i t y p l a y s a n i m p o r t a n t r o l e . S h o ul d b e c o n s i d e r e d i n t h e p r o c e s s o f p r o d u c ti o n o f a v a r i e t y o f f a c t o r s , t h i s i S b e c a u s e t h e S i l i c o n w a f e r p r o d u c t i o n i t s e l f h a s s o m e s h o r t c 0 m i n g s . T h e p ol y c r y s t a l 1 i n e S i l i c o n s l i c e o f r e g u l a r d e f e c t s a r e m a i n l y p u r i t y i s n o t h i g h a n d d i s l o c a t i o n d e f e c t s . S w i r l i S m a i nl y p r o d u c e d b y d e f e c t s o f m o n o c r y s t a l l i n e S i 1 i c o n s l i c e . S i l i c o n w a f e r d e f e c t s m a y c a u s e c e l 1 c a p a c i t y i S a f f e c t e d ,

2.4 硅单晶漩涡缺陷的检测

2、晶体中漩涡缺陷的横向和纵向分布 (1)纵向分布----呈螺旋条纹分层分布,左右两侧的条纹相 间。如图所示:

(2)涡旋缺陷的横截面分布 1)当切割面与生长轴垂直时,同时显示几个层次的腐蚀坑, 形成如图2-4-4(b)的漩涡条纹。 2) 当切割不垂直生长轴时,切割面与漩涡缺陷的几个层次 相交割,显示了每个层次的一段弧线。如图2-4-4 (c)所示。

三、涡旋缺陷分布的特点:

1、两种浅腐蚀坑带——A和B缺陷

(1)A缺陷为大的腐蚀丘或腐蚀坑(3-10μm) (2)B缺陷为很小的腐蚀坑(1 μm )

(3)A缺陷的分布比B缺陷小两个数量级,两者均呈条纹状 分布,但局部分布位置不同。(B缺陷主要分布在四周,中心 部分较小,A只分布在晶体中心)

2、漩涡缺陷:微缺陷在宏观上呈涡旋状分布。

二、涡旋缺陷的形态

1、涡旋缺陷可以通过择优腐蚀显示,(111)晶面呈旋涡状的 三角形浅底腐蚀坑,并靠近生长条纹。宏观上呈现涡旋花纹 (不连续的同心圆或非同心圆的条纹),如图所示。

图2-4-1

(a)直拉单晶硅

(b)区熔单晶硅

2、涡旋缺陷形态与其他缺陷的区别 (1)微观上与位错同样形成三角形腐蚀坑。区别在微缺陷 为三角形的浅平底腐蚀坑,显微镜下呈白色芯,尺寸较小; 而位错为较深的尖底腐蚀坑,显微镜下显示黑色三角形。如 图所示:

(2)在晶体表面1-2cm范围内微缺陷的浓度比内部要低。

四、漩涡缺陷的腐蚀方法 显示漩涡缺陷的主要方法:择优腐蚀,铜缀饰后X射线透射 形貌、扫描电子显微术和透射电子显微术。 择优腐蚀法显示漩涡缺陷 1、择优腐蚀法:将样品在1100℃时湿氧氧化,以放大或缀 饰硅片中的缺陷,再用希尔液按HF:33%CrO3=1:1配比进行 腐蚀。 2、缺陷显示的意义:检测各种缺陷(微缺陷、沉积、位错、 堆垛层错、电阻率条纹等)

区熔硅单晶中的漩涡缺陷及其影响因素

区熔硅单晶中的漩涡缺陷及其影响因素邢友翠;闫萍;刘玉岭;李万策【摘要】因生长时工艺条件的不同,区熔硅单晶中的微缺陷类型及分布会呈现出不同的变化.对单晶生长工艺中影响缺陷形成的相关因素进行了分析, 并给出了不同工艺条件下单晶中漩涡缺陷的宏观分布状态以及所对应缺陷的微观形貌.单晶生长实验结果表明,除生长速率与晶体中的微缺陷变化具有明显的对应关系外,晶体生长界面附近的温度梯度、晶体直径以及晶体生长的气氛环境等因素也与晶体中的微缺陷直接相关.%The types and distributions of micro-defects in zone-fused silicon crystals vary with the growth conditions. In this paper,the factors affecting the formation of defects in single crystal growth process are analyzed,and the macroscopic distribution of vortex defects in single crystal under different process conditions and the corresponding micro-morphology of defects are given. The experimental results of single crystal growth show that besides the obvious correlation between the growth rate and the change of micro-defects in the crystal,the temperature gradient near the crystal growth interface,crystal diameter and the atmosphere surrounding the crystal growth are also directly related to the micro-defects in the crystal.【期刊名称】《电子工业专用设备》【年(卷),期】2018(000)005【总页数】5页(P50-54)【关键词】区熔工艺;硅单晶;漩涡缺陷【作者】邢友翠;闫萍;刘玉岭;李万策【作者单位】中国电子科技集团公司第四十六研究所, 天津 300220;中国电子科技集团公司第四十六研究所, 天津 300220;中国电子科技集团公司第四十六研究所, 天津 300220;中国电子科技集团公司第四十六研究所, 天津 300220【正文语种】中文【中图分类】TN304.05高晶体完整性的硅单晶材料是器件获得高性能的保证。

太阳能光伏组件在多晶硅和单晶硅的表面缺陷检测技术研究

太阳能光伏组件在多晶硅和单晶硅的表面缺陷检测技术研究随着全球对可再生能源的需求不断增加,太阳能光伏发电成为了一种越来越受欢迎的可再生能源形式。

而太阳能光伏组件是太阳能光伏发电的核心部分,因此它们的质量直接影响着太阳能光伏发电系统的效率和寿命。

然而,太阳能光伏组件的生产过程中,由于无法完全避免的环境因素、材料和制造过程中的变异等原因,会导致其表面出现各种缺陷,如裂纹、气泡、杂质等,这些缺陷会影响到组件的输出功率和使用寿命。

因此,检测和评估太阳能光伏组件表面缺陷的技术研究尤为重要。

本文将围绕太阳能光伏组件在多晶硅和单晶硅的表面缺陷检测技术展开详细探讨。

1. 多晶硅太阳能光伏组件表面缺陷检测技术多晶硅主要由多个晶粒组成,晶格方向和晶界方向不完全符合,造成了晶界缺陷,如止裂带、晶粒边缘应力及晶界杂质等缺陷。

这些缺陷会影响到组件的光电转化效率和使用寿命。

因此,需要对多晶硅太阳能光伏组件表面缺陷进行检测。

(1)人工检测多晶硅太阳能光伏组件表面缺陷检测最早采用的是人工目测方法,采用人眼对组件进行检测,通过人工观察来判断是否有缺陷。

这种方法简单易懂,成本低廉。

但是由于人眼对于缺陷的分辨率和敏感度程度不同,容易出现漏检或误检的情况。

(2)光子能谱学技术近年来,随着相关技术的不断发展,出现了一系列的非接触式缺陷检测方法。

光子能谱学技术是一种新兴的非接触式成像技术,可以用来检测太阳能光伏组件表面及内部的结构与性能缺陷。

该技术的作用原理是,在多晶硅表面扫描出激增能谱信号,通过分析这个信号的某些物理参数来了解有关缺陷的信息。

(3)热成像技术热成像技术是一种新型的非接触式检测方法,可以用来检测太阳能光伏组件表面的缺陷。

该技术通过红外辐射来探测缺陷的存在。

在检测过程中,将多晶硅太阳能光伏组件加热至一定温度后,使用红外相机来记录下缺陷部位的热辐射图像。

根据热辐射图像中缺陷部位的温度与周围区域的温度差异的大小可以判断缺陷的存在和位置。

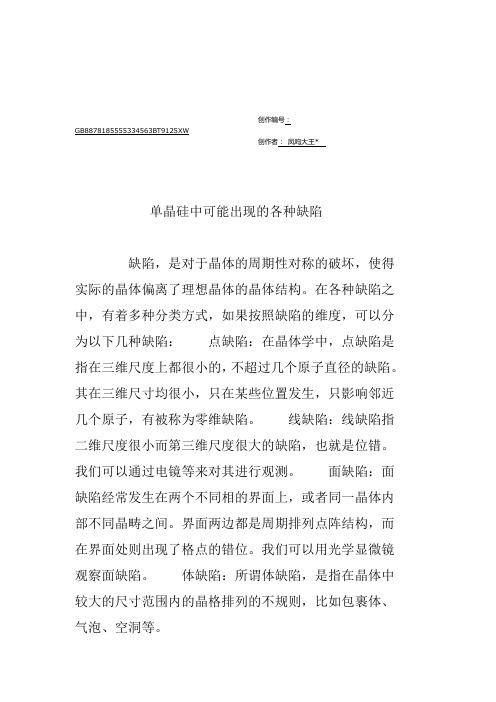

单晶硅中可能出现的各种缺陷

创作编号:GB8878185555334563BT9125XW创作者:凤呜大王*单晶硅中可能出现的各种缺陷缺陷,是对于晶体的周期性对称的破坏,使得实际的晶体偏离了理想晶体的晶体结构。

在各种缺陷之中,有着多种分类方式,如果按照缺陷的维度,可以分为以下几种缺陷:点缺陷:在晶体学中,点缺陷是指在三维尺度上都很小的,不超过几个原子直径的缺陷。

其在三维尺寸均很小,只在某些位置发生,只影响邻近几个原子,有被称为零维缺陷。

线缺陷:线缺陷指二维尺度很小而第三维尺度很大的缺陷,也就是位错。

我们可以通过电镜等来对其进行观测。

面缺陷:面缺陷经常发生在两个不同相的界面上,或者同一晶体内部不同晶畴之间。

界面两边都是周期排列点阵结构,而在界面处则出现了格点的错位。

我们可以用光学显微镜观察面缺陷。

体缺陷:所谓体缺陷,是指在晶体中较大的尺寸范围内的晶格排列的不规则,比如包裹体、气泡、空洞等。

一、点缺陷点缺陷包括空位、间隙原子和微缺陷等。

1、空位、间隙原子点缺陷包括热点缺陷(本征点缺陷)和杂质点缺陷(非本征点缺陷)。

1.1热点缺陷其中热点缺陷有两种基本形式:弗仑克尔缺陷和肖特基缺陷。

单晶中空位和间隙原子在热平衡时的浓度与温度有关。

温度愈高,平衡浓度愈大。

高温生长的硅单晶,在冷却过程中过饱和的间隙原子和空位要消失,其消失的途径是:空位和间隙原子相遇使复合消失;扩散到晶体表面消失;或扩散到位错区消失并引起位错攀移。

间隙原子和空位目前尚无法观察。

1.2杂质点缺陷A、替位杂质点缺陷,如硅晶体中的磷、硼、碳等杂质原子B、间隙杂质点缺陷,如硅晶体中的氧等 1.3点缺陷之间相互作用一个空位和一个间隙原子结合使空位和间隙原子同时湮灭(复合),两个空位形成双空位或空位团,间隙原子聚成团,热点缺陷和杂质点缺陷相互作用形成复杂的点缺陷复合体等。

2、微缺陷2.1产生原因如果晶体生长过程中冷却速度较快,饱和热点缺陷聚集或者他们与杂质的络合物凝聚而成间隙型位错环、位错环团及层错等。

单晶硅中可能出现的各种缺陷

单晶硅中可能出现的各种缺陷缺陷,是对于晶体的周期性对称的破坏,使得实际的晶体偏离了理想晶体的晶体结构。

在各种缺陷之中,有着多种分类方式,如果按照缺陷的维度,可以分为以下几种缺陷:点缺陷:在晶体学中,点缺陷是指在三维尺度上都很小的,不超过几个原子直径的缺陷。

其在三维尺寸均很小,只在某些位置发生,只影响邻近几个原子,有被称为零维缺陷。

线缺陷:线缺陷指二维尺度很小而第三维尺度很大的缺陷,也就是位错。

我们可以通过电镜等来对其进行观测。

面缺陷:面缺陷经常发生在两个不同相的界面上,或者同一晶体内部不同晶畴之间。

界面两边都是周期排列点阵结构,而在界面处则出现了格点的错位。

我们可以用光学显微镜观察面缺陷。

体缺陷:所谓体缺陷,是指在晶体中较大的尺寸范围内的晶格排列的不规则,比如包裹体、气泡、空洞等。

一、点缺陷点缺陷包括空位、间隙原子和微缺陷等。

1、空位、间隙原子点缺陷包括热点缺陷(本征点缺陷)和杂质点缺陷(非本征点缺陷)。

1.1热点缺陷其中热点缺陷有两种基本形式:弗仑克尔缺陷和肖特基缺陷。

单晶中空位和间隙原子在热平衡时的浓度与温度有关。

温度愈高,平衡浓度愈大。

高温生长的硅单晶,在冷却过程中过饱和的间隙原子和空位要消失,其消失的途径是:空位和间隙原子相遇使复合消失;扩散到晶体表面消失;或扩散到位错区消失并引起位错攀移。

间隙原子和空位目前尚无法观察。

1.2杂质点缺陷A、替位杂质点缺陷,如硅晶体中的磷、硼、碳等杂质原子B、间隙杂质点缺陷,如硅晶体中的氧等1.3点缺陷之间相互作用一个空位和一个间隙原子结合使空位和间隙原子同时湮灭(复合),两个空位形成双空位或空位团,间隙原子聚成团,热点缺陷和杂质点缺陷相互作用形成复杂的点缺陷复合体等。

2、微缺陷2.1产生原因如果晶体生长过程中冷却速度较快,饱和热点缺陷聚集或者他们与杂质的络合物凝聚而成间隙型位错环、位错环团及层错等。

Cz硅单晶中的微缺陷,多数是各种形态的氧化物沉淀,它们是氧和碳等杂质,在晶体冷却过程中,通过均质成核和异质成核机理形成。

硅中缺陷

3. 4. 径向电阻率均匀性的因素 及其控制办法。 说明不同的固液生长界面形状(凸、凹、平) 对电阻率径向分布的影响(K<1杂质) 分析产生杂质条纹的根本原因并说明对于非平 坦界面,由于晶转轴与热转轴不重合带来的杂 质条纹的形状(横截面、纵截面、表面) 解释组分过冷(constitutional supercooling)并推 导组分过冷产生的条件,讨论出现组分过冷时 平坦界面上的干扰如何发展成胞状界面及枝蔓 生长。 简述位错对材料性能的影响及无位错单晶工艺 的要点。

氧杂质及与氧相关缺陷的利弊

SiO溶入Si熔体中进入晶体,在晶格中呈间隙态 在热处理过程中,过饱和间隙氧会在晶体中偏聚,沉淀 而形成氧施主,氧沉淀及二次缺陷 利:本征内吸杂,吸附有源区内的有害杂质和产生微缺 陷的间隙原子,钉扎位错,提高Si晶片的力学强度 弊:氧沉淀会妨碍光刻,如在PN结区引起微等离子击 穿,氧沉淀过大导致Si片翘曲 CZ工艺中降低氧含量的措施

时,寿命随着ND的增加而降低。

位错对半导体器件的影响

位错同杂质沉淀相结合使P-N结反向性能劣化 纯净位错并不对P-N结造成可觉察的坏影响 但位错处易导致重金属杂质沾污 位错的存在易造成P-N结贯通 杂质在位错线附近扩散快,因此在晶体管中,扩散发射区 时,局部穿透了基区,形成C-E穿通。 位错引起噪声增加 位错线附近载流子的产生与复合,引起电导率的局部涨落, 使有位错的单晶器件的噪声电压明显地高于无位错单晶器件。

通过机械化学处理方法在硅片的非电活性区引入缺陷在热处理时一些重金属杂质会扩散并淀积在这些缺陷处从而减少了这些有害杂质对器件工作区的影响改善了器件的性能这种工艺叫碳杂质主要来自于多晶原料生长炉内气氛及坩埚与石墨加热元件尾部含碳较多在硅中主要是替位位置电中性杂质引起晶格畸变c对si器件有害晶体冷却时发生沉淀和偏聚会降低击穿电压增加漏电流

晶体硅电池组件EL缺陷分析

晶体硅电池组件EL缺陷分析

EL检测仪,又称太阳能组件电致发光缺陷检测仪,是跟据硅材料的电致发光原理对组件进行缺陷检测及生产工艺监控的专用测试设备。

给晶体硅电池组件正向通入1-1.5倍Isc 的电流后硅片会发出1000-1100nm的红外光,测试仪下方的摄像头可以捕捉到这个波长的光并成像于电脑上。

因为通电发的光与PN结中离子浓度有很大的关系,因此可以根据图像来判断硅片内部的状况。

缺陷种类一:黑心片EL照片中黑心片是反映在通电情况下电池片中心一圈呈现黑色区域,该部分没有发出1150nm的红外光,故红外相片中反映出黑心,此类发光现象和硅衬底少数载流子浓度有关。

这种电池片中心部位的电阻率偏高。

缺陷种类一:黑心片缺陷种类二:黑团片多晶电池片黑团主要是由于硅片供应商一再缩短晶体定向凝固时间,熔体潜热释放与热场温度梯度失配导致硅片内部位错缺陷。

缺陷种类二:黑团片缺陷种类三:黑斑片黑斑片一般是由于硅料受到其他杂质污染所致。

通常少数载流子的寿命和污染杂质含量及位错密度有关。

黑斑中心区域位错密度>107个/cm2,黑斑边缘区域位错密度>106个/cm2均为标准要求的1000~10000倍这是相当大的位错密度。

缺陷种类三:黑斑片缺陷种类四:短路黑片缺陷种类五:非短路黑片短路黑片、非短路黑片成因电池片黑片有两种,全黑的我们称之为短路黑片,通常是由于焊接造成的短路或者混入了低效电池片造成的。

而边缘发亮的黑片我们称之为非短路黑片,这种电池片大多产生于单面扩散工艺或是湿法刻蚀工艺,单面扩散放反导致在背面镀膜印刷,造成是PN结反,也就是我们通常所说的N型片,这种电池片会造成IV测试曲线呈现台阶,整个组件功率和填充因子都会受到较大影响。

12。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

d f .T

f

式中,T为微观生长速率变化的周期,ω 为转速,f为拉速

同一层的微缺陷不是同时出现不在同一个面上,有先有后, 当腐蚀达到漩涡条纹与下一条纹之间的地方,浅腐蚀坑密 度达到饱和不再增加,此时为微缺陷的饱和密度σ0。 所以微缺陷的平均体密度:

0

d

0 .

f

六、旋涡缺陷的影响:旋涡缺陷的尺寸比较小,但硅片在热氧 化过程中,由于受应力的影响,其容易形成氧化层错,对器 件性能有影响。 七、旋涡缺陷的消除:旋涡缺陷的形成是与单晶生长条、热场 对称性和其生长过程中晶体回熔有关。因此可以调整晶体生 长参数(熔融温度、晶锭直径、拉速和转速),尽量避免晶 体回熔,在采用比较高的拉速的同时,并保持平坦而微凹的 生长界面,使涡旋缺陷消除。

2、晶体中漩涡缺陷的横向和纵向分布 (1)纵向分布----呈螺旋条纹分层分布,左右两侧的条纹相 间。如图所示:

(2)涡旋缺陷的横截面分布 1)当切割面与生长轴垂直时,同时显示几个层次的腐蚀坑, 形成如图2-4-4(b)的漩涡条纹。 2) 当切割不垂直生长轴时,切割面与漩涡缺陷的几个层次 相交割,显示了每个层次的一段弧线。如图2-4-4 (c)所示。

(2)在晶体表面1-2cm范围内微缺陷的浓度比内部要低。

四、漩涡缺陷的腐蚀方法 显示漩涡缺陷的主要方法:择优腐蚀,铜缀饰后X射线透射 形貌、扫描电子显微术和透射电子显微术。 择优腐蚀法显示漩涡缺陷 1、择优腐蚀法:将样品在1100℃时湿氧氧化,以放大或缀 饰硅片中的缺陷,再用希尔液按HF:33%CrO3=1:1配比进行 腐蚀。 2、缺陷显示的意义:检测各种缺陷(微缺陷、沉积、位错、 堆垛层错、电阻率条纹等)

图2-4-5 热氧化装置

返回

五、漩涡缺陷密度的计算 均体密度。用如下公式计算:

t

其中σ----观察到的微缺陷腐蚀坑的面密度, t----腐蚀掉的表面层厚度。

2、层间厚度法 漩涡缺陷与生长条纹具有相同的形式和曲率,因此纵向呈 分层分布,且层与层之间的厚度同生长条纹相同。生长条 纹是由于晶体生长时生长速度变化引起杂质的分凝作用, 反映了杂质分凝起伏的周期。 层间厚度即为生长率条纹的间距

2.4 硅单晶漩涡缺陷的检测

一、微缺陷与漩涡缺陷的概念

1、微缺陷的概念:热缺陷中的空位和填隙原子,以 及化学杂质原子在一定的条件下都会出现饱和情况, 因此会出现凝聚成点缺陷团,称之为微缺陷。

2、漩涡缺陷:微缺陷在宏观上呈涡旋状分布。

二、涡旋缺陷的形态

1、涡旋缺陷可以通过择优腐蚀显示,(111)晶面呈旋涡状的 三角形浅底腐蚀坑,并靠近生长条纹。宏观上呈现涡旋花纹 (不连续的同心圆或非同心圆的条纹),如图所示。

图2-4-1

(a)直拉单晶硅

(b)区熔单晶硅

2、涡旋缺陷形态与其他缺陷的区别 (1)微观上与位错同样形成三角形腐蚀坑。区别在微缺陷 为三角形的浅平底腐蚀坑,显微镜下呈白色芯,尺寸较小; 而位错为较深的尖底腐蚀坑,显微镜下显示黑色三角形。如 图所示:

a)位错

b) 微缺陷

图2-4-2

微缺陷的浅腐蚀坑与位错的深腐蚀坑

三、涡旋缺陷分布的特点:

1、两种浅腐蚀坑带——A和B缺陷

(1)A缺陷为大的腐蚀丘或腐蚀坑(3-10μm) (2)B缺陷为很小的腐蚀坑(1 μm )

(3)A缺陷的分布比B缺陷小两个数量级,两者均呈条纹状 分布,但局部分布位置不同。(B缺陷主要分布在四周,中心 部分较小,A只分布在晶体中心)

(2)微缺陷宏观上呈涡旋条纹(常被碳、重金属杂质所缀 饰),与电阻率条纹相似,但两者产生机理和微观形态不同。 其区别: a、本质和形成机理不同,涡旋缺陷由热点缺陷的聚集而成, 电阻率条纹是由于杂质的分凝系数起伏变化而引起。

b、微观上微缺陷为三角形平底腐蚀坑或小丘,电阻率条纹 腐蚀时无微缺陷腐蚀坑,腐蚀面成镜面。

a )纵向分布

b)横向分布1 图2-4-4 涡旋缺陷的横向和纵向分布

c)横向分布2

3、漩涡缺陷分布的其他特点 (1)在有位错的硅单晶中没有漩涡缺陷的出现,而无位错 的硅单晶中会出现这种微缺陷。 在位错单晶四周情况下过饱和热点缺陷被位错吸收,而不 会发现微缺陷存在。位错的正、负攀移实质就是对填隙原 子核空位的吸收。

3、检测工艺: (1)采样:在晶锭头、尾、中部各取一片。 (2)试样制备:研磨、化学抛光等表面处理。 (3)样品清洗:两种清洗液(RCA公司清洗液) a) NH4OH:H2O2:H2O=1:1:4 b) HCl:H2O2:H2O=1:1:4 (4)热氧化处理:在1100℃左右,湿氧气氛中进行氧化。如 图2-4-5所示为热氧化的装置。 (5)缺陷腐蚀显示,用金相显微镜进行观察并计算密度。