盲埋孔制作规范

埋盲孔板制作工艺规范(0610)

盲埋孔板制作工艺规范1.0 目的:保证盲埋孔板生产流程设计的合理、以利于生产2.0适用范围:不同机械盲埋结构的盲埋孔板的制作方法3.0 职责:3.1工程部:负责对盲埋孔板的工艺流程及各参数工程的制定,ERP的编写。

3.2工艺部:负责评审埋盲孔板的制作能力和工艺参数。

3.3生产部:各生产工序按流程指示生产。

4.0 制作要求4.1检查客户文件,仔细分清客户的具体盲埋结构,按规范提供的结构模式设计制作4.2 确定各层所采用的正、负片效果,确定底片镜向的正确性以及底片编号指示的正确性4.3 各生产工序严格按照流程生产,仔细读明到序生产时的具体要求与注意事项4.4 工程制作4.4.1镀孔和掩孔流程的选择:4.4.1.1若是重复盲埋有同一层的,如L1-2、L1-3、L1-4等,则必须采用正片的效果,用镀孔工艺来完成线路图形与盲埋孔的制作。

4.4.1.2对于同一层线宽小于8mil要重复盲埋二次以上的必须采用镀孔工艺来完成,镀孔底片要比钻孔刀径大3mil。

4.4.1.3对于芯板直接层压的板,如果需要进行电镀流程,内层芯板可采用阴阳铜的设计流程。

4.4.1.4根据要求顾客要求铜厚,对于内层芯板的制作尽量采用掩孔电镀的方式一次性把铜厚镀够,减少镀孔流程带来的流程复杂。

例如对于铜厚要求35um,可采用18um的基铜,开料需减薄至10-12um;对于铜厚要求70um,可采用35um 的基铜直接采用掩孔电镀的方式。

4.4.1.5对于不是重复盲埋同一层的如L12、L34、L56….可采用负片效果,直接成像蚀刻压合,此时采用的直接板面电镀完工成盲埋孔的制作,所以要求铜厚进行减溥后才进行钻孔。

4.4.1.6镀孔菲林的设计需要在附边设计定位孔,以保证镀孔干膜对位的准确度。

4.4.2菲林命名:根据盲埋孔的结构将各层命名。

工程在制作资料时,在GENESIS 软件中的命名如下:4.4.2.1假如现在1、2层有机械盲孔,我们将1、2层开一张料,那么现在线路层的命名就是“CS、—2b”。

《盲埋孔制作工艺》课件

盲埋孔的加工

材料准备

选择合适的材料,如混凝土、钢筋等。

施工工艺

采用钻孔、浇筑等工艺进行盲埋孔的加工。

安全注意事项

提醒施工人员注意安全措施,如佩戴安全帽、保护眼睛等。

质量检验与验收

介绍盲埋孔制作完成后进行的质量检验和验收标准,确保孔位准确、结构牢 固。

案例展示及总结

成功案例展示

展示盲埋孔制作成功应用的实 际案例。

制作流程步骤

1

准备工作

清理施工区域,检查工具和材料。

孔位测量与标注

2

使用仪器测量孔位和确定标注点。

3

盲埋孔的加工

采用钻孔等工艺制作盲埋孔。

质量检验与验收

4

对制作的盲埋孔进行质量检验和最终 的验收。

孔位测量与标注

详细介绍盲埋孔的孔位测量方法和标注的重要性,包括使用仪器、计算孔位 坐标、标记工艺等。

经验总结

总结盲埋孔制作工艺中的关键 点和经验教训。

发展前景

展望盲埋孔制作工艺在未来的 发展前景和应用领域。

《盲埋孔制作工艺》

本PPT课件介绍了盲埋孔制作的工艺、需求分析、制作流程步骤、孔位测量 与标注、盲埋孔的加工、质量检验与验收、以及案例展示及总结。

工艺介绍

深入探讨盲埋孔制作的相关技术和方法,包括选材、孔位规划、施工原理等。

制作需求分析

详细分析盲埋孔的制作需求,包括孔径尺寸、深度要求、孔位布置等。

盲埋孔PCB的制作细节描述

盲埋孔的制作细节描述一款盲埋孔板,最小经宽为0.12mm,最小孔径为0.25mm,成品板厚为1.6mm,此板是装机后出口泰国的远距离对讲机板。

在盲埋孔的生产加工上应该有一定的代表性。

一、此型号板的线路关联关系:这是一款六层板,板内的各层线路关联关系相对较为复杂的一款对讲机板。

其各层的关联关系如下:⑴第一、二层相连通。

有一个钻孔文件,在制作时相当于先制作一个双面板。

芯板要求:0.35mm,铜箔为0.5OZ;⑵第四、五层先作内层作为第三、六层的内层。

芯板要求:0.3mm,铜箔为0.5OZ;⑶第三、六层有一个钻孔文件,相当于第三到第六层是一个四层板的线路连通关系。

第三、六层的厚度为0.6mm,层压铜箔为0.5OZ。

⑷第一、六层有一个钻孔文件,即元件面与焊接面的连通关系。

内层最小孔径为0.3mm,最小线宽为0.125mm,外层最小孔径为0.25mm(指成品孔径),最小经宽为0.125mm。

交货为1×4,只接收完全合格的拼板交货。

二、加工过程需要控制的环节和流程:需要注意控制的控制点需要控制的控制工序三次钻孔,必须保证每一次钻孔的一次性,保证关联线路走线正确。

工程钻孔设计文件、钻孔工序两次层压保证每一层的层间对准度除工程设计防呆外,还要控制图形转移工序三次图形转移,应控制菲林的伸缩系数工程预大、图形转移工序盲孔层压时应控制外层填胶饱满,但又不污染表面铜。

层压工序、PTH工序、蚀刻工序埋孔层压时,流胶要足够,确保埋孔内胶填充平整。

层压工序各层的介质层不均厚,出现翘曲工程设计、层压工序三、制作流程:1、层压结构:元件面第一层第二层第三层第四层第五层焊接面第六层2、流程设计:工程设计时先开两个芯板,第一个芯板是1-2层,按第一个钻孔文件进行钻孔盲孔。

并按普通双面板的工艺流程制作到中检经过AOI存放;第二芯板是4-5层,开好一个芯板,按普通四层板的芯板制作工艺制作到中检经过AOI。

先将第二个芯板进行层压后,再按第二个钻孔文件钻埋孔,制作第3-6层的通孔和线路,此时按普通四层板的工艺经过除胶渣,制作3-6层的线路,到中检AOI。

盲孔、埋孔制造技术

采用盲孔和埋孔是提高多层板密度、减少层数和板面尺寸的有效方法,并大大减少了镀覆通孔的数量。

BUM板几乎都采用埋孔和盲孔结构。

埋孔和盲孔大都是直径为0.05~0.15mm的小孔。

埋孔在内层薄板上,用制造双面板的工艺进行制造;而盲孔的制造开始用控制Z轴深度的钻小孔数控床,现普遍采用激光钻孔、等离子蚀孔和光致成孔。

激光钻孔有二氧化碳激光机和Nd:YAG紫外激光机。

日本日立公司的二氧化碳激光钻孔机,激光波长为9.4弘m,1个盲孔分3次钻成,每分钟可钻3万个孔。

随着电子产品向高密度,高精度发展,相应对线路板提出了同样的要求。

而提高pcb 密度最有效的方法是减少通孔的数量,及精确设置盲孔,埋孔来实现。

盲/埋孔板的基础知识谈到盲/埋孔,首先从传统多层板说起。

标准的多层板的结构,是含内层线路及外层线路,再利用钻孔,以及孔内金属化的制程,来达到各层线路之内部连结功能。

但是因为线路密度的增加,零件的封装方式不断的更新。

为了让有限的PCB面积,能放置更多更高性能的零件,除线路宽度愈细外,孔径亦从DIP插孔孔径1 mm缩小为SMD的0.6 mm,更进一步缩小为0.4mm以下。

但是仍会占用表面积,因而又有埋孔及盲孔的出现,其定义如下:A. 埋孔(Buried Via)见图示,内层间的通孔,压合后,无法看到所以不必占用外层之面积B. 盲孔(Blind Via)见图示,应用于表面层和一个或多个内层的连通埋孔设计与制作埋孔的制作流程较传统多层板复杂,成本亦较高,图显示传统内层与有埋孔之内层制作上的差异,图20.3则解释八层埋孔板的压合迭板结构. 图20.4则是埋孔暨一般通孔和PAD 大小的一般规格密度极高,双面SMD设计的板子,会有外层上下,I/O导孔间的彼此干扰,尤其是有VIP(Via-in-pad)设计时更是一个麻烦。

盲孔可以解决这个问题。

另外无线电通讯的盛行, 线路之设计必达到RF(Radio frequency)的范围, 超过1GHz以上. 盲孔设计可以达到此需求,图20.5是盲孔一般规格。

盲埋孔制作规范

文件编号:WI-QA-012深圳市迅捷兴电路技术有限公司深圳市迅捷兴电路技术有限公司Shenzhen Xunjiexing Electrontic Co.,Ltd.生效日期:2007年1月10日规范文件版本号A盲埋孔板制作规范盲埋孔板制作规范编制麦业勉日期 2007年 1月 2日 审核 日期 2007年 1月 5日 批准日期2007年 1月 10日文件编号:WI-QA-012深圳市迅捷兴电路技术有限公司Shenzhen Xunjiexing Electrontic Co.,Ltd. 生效日期:2007年1月10日 文件名:盲埋孔板制作规范 第1页 共10页 版本号:A文件更改记录表文件更改记录表序号序号 更改内容更改内容版本号版本号 更改日期更改日期生效日期生效日期编写者编写者文件名:盲埋孔板制作规范 第2页 共10页 版本号:A 1.0 目的:为盲孔板(镭射盲孔和机械盲孔)及埋孔的制作建立规范,确保盲孔板的品质。

2.0 适用范围:适用于各类盲孔板内、外层生产流程制作及工程工具制作。

3.0 职责:工程部:负责生产流程制定以及生产工具制作;生产部:负责按此规范操作并结合工序规范的相关要求进行制作;品质部:工艺工程师负责工艺规范的制定及参数优化;品质工程师负责此类型板品质监控项目的制定并培训和监督QC员工的执行;计划部:负责相关工序的发外4.0 参考文件:各生产工序之工艺规范5.0 定义:HDI--- High Density Interconnection (高密度互连)定义:第一、凡凡机械凡孔,凡凡孔凡凡0.15mm(6mil)以下(大部分为盲孔),孔环(Annular Ring or Pad or Land)之环径凡0.25mm(10mil)以下者,称为Microvia 微导孔或微孔;第二、凡PCB具有微孔,且接点(Connection)密度凡130点/inch” 以上,布线密度凡117寸/inch” 以上者,称为HDI类PCB,其线宽/间距为3mil/3mil或更细更窄。

盲埋孔设计规范

盲埋孔设计规范埋孔設計、四層板:(A)說明:(B)說明:L1-2、L3-4L1-4L1-2、L3-4、L1-42二、六層板:(A)說明:厂機械鑽孔。

鐳射鑽孔。

機械鑽孔。

壓合IIIIL鐳射鑽孔。

機械鑽孔。

L1-2、L3-4、L5-6、L1-6L1-2、L5-6L2-5、L1-6II壓合:機械鑽孔。

(B)說明:(D)說明:L1-2、L3-6、L1-6 機械鑽孔(E)說明:23L1-2、L2-3(L1-2-3、L1-3)、L4-5、L5-6(L4-5-6、L4-6) 鐳射鑽孔。

L2-5、L1-6 機械鑽孔三、八層板:(A)說明: L1-2、L7-8L2-7、L1-8鐳射鑽孔。

機械鑽孔。

234234(C )說明:L1-4、L5-8、L1-8機械鑽孔。

(D )說明:L1-2、L3-8、L1-8機械鑽孔。

I L 1L 2 L3 L4 LI L 1L 2 L 3 L 4 LL3 L4 L^2 L 6L 1 L 2 L3L 4 LL 1L 2 L 3 L 4 LL 3 L4 L5 LL1L 2L 3 L 4 LL 1L 2L 3L 4 L(E )說明:L1-2、L2-3(L1-2-3、L1-3)、L6-7、L7-8(L6-7-8、L6-8) 鐳射鑽孔。

(F)說明: L1-2、L2-3(L1-2-3、L1-3)、L6-7、L7-8(L6-7-8、L6-8) 鐳射鑽孔。

四、(1)線寛:3 mil ,間距:線到線4 mil、線到Pad 3 mil。

(2)機械鑽孔最小尺寸:8 mil。

(孔邊距導體至少8 mil)(3)鐳射鑽孔最小尺寸:單階 4 mil (L1-2、L2-3),雙階8 mil (L1-2-3、L1-3)⑷ 各層Pac最小尺寸:鑽孔尺寸+ 12 mil (至少10 mil )。

(5)鐳射鑽孔介電層厚度限制:單階3 mil以下(L1-2、L2-3 )。

雙階5 mil 以下(L1-2-3、L1-3 )。

(機械鑽孔介電層厚度不受限制)。

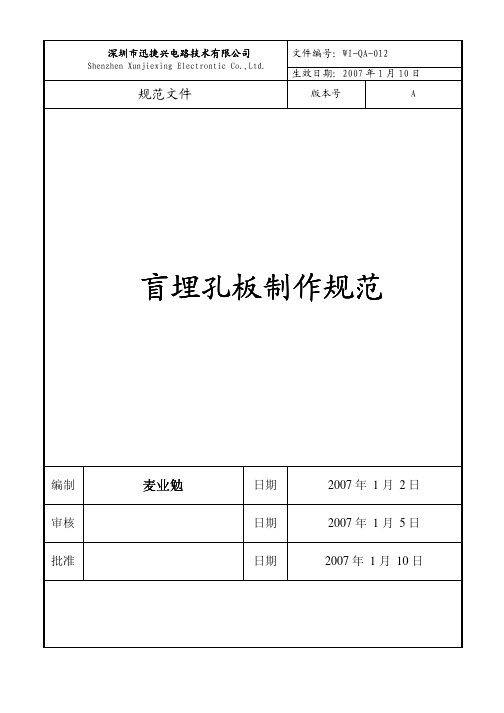

盲埋孔(HDI)板制作能力及设计规范

目录制订我司盲埋孔(HDI)板的流程及设计规范。

2.0范围:适用于我司“3+N+3”以内的盲埋孔(HDI)板的制作。

3.0职责:研发部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及内层菲林进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

市场部:根据此文件的能力水平接订单,及向客户展示本公司的制作能力;收集客户的需求,及时向研发部反馈市场需求信息。

4.0指引内容:4.1盲埋孔“阶数”的定义:表示其激光盲孔的堆迭次数(通常用“1+N+1”、“2+N+2”、“3+N+3”等表示)、或某一层次的最多压合次数、或前工序(含:内层一压合一钻孔)循环次数,数值最大的项目则为其阶数。

4.2盲埋孔“次数”的定义:表示一款盲埋孔(HDI)板的压合结构图中所包含的机械钻盲埋孔次数和激光钻盲埋孔次数的总和(如同一次压合后的两面均需激光钻孔,则按盲埋两次计。

但计算钻孔价钱时只按一次激光钻孔的总孔数或一次钻孔的最低消费计)。

4.3盲埋孔“阶数”和盲埋孔“次数”的示例:4.3.1纯激光钻孔的双向增层式叠孔盲埋孔(HDI)板结构图示例盲埋孔阶数1盲埋孔阶数2盲埋孔阶数3阶数表示法1+2+1阶数表示法2+2+2阶数表示法3+2+3盲埋孔次数2盲埋孔次数4盲埋孔次数6编号:C-EG-099版本:1.6盲埋孔(HDI )板制作能力及设计规范页码:第5页共26页4.3.3 简单混合型的双向增层式盲埋孔(HDI )板结构图示例(激光盲孔为错位孔)盲埋孔阶数 1 盲埋孔阶数 2 盲埋孔阶数3 阶数表示法1+2+1 阶数表示法 2+2+2 阶数表示法3+2+3 盲埋孔次数 3 盲埋孔次数 5 盲埋孔次数 7盲埋孔阶数1盲埋孔阶数2盲埋孔阶数 3盲埋孔阶数1 阶数表示法1+2+1盲埋孔次数3盲埋孔阶数2 阶数表示法2+2+2 盲埋孔次数5盲埋孔阶数3 阶数表示法3+2+3 盲埋孔次数74.3.2简单混合型的双向增层式盲埋孔(HDI )板结构图示例(激光盲孔为叠孔)4.3.4复杂混合型的双向增层式盲埋孔(HDI )板结构图示例(激光盲孔同时有叠孔和错位孔)阶数表示法1+2+1阶数表示法2+2+2阶数表示法3+2+3盲埋孔次数3盲埋孔次数5盲埋孔次数7盲埋孔阶数1 盲埋孔次数2 盲埋孔阶数2 盲埋孔次数4编号:C-EG-099 版本:1.6盲埋孔(HDI )板制作能力及设计规范页码:第6页共26页4.3.6 纯机械钻孔的双核双向增层式盲埋孔阶数结构图示例(含假层设计)4.3.7 纯机械钻孔的双核单向增层式盲埋孔阶数结构图示例盲埋孔阶数3 盲埋孔次数5盲埋孔次数1 盲埋孔次数2 盲埋孔次数3 rWFTTTTI盲埋孔阶数2 盲埋孔阶数2 盲埋孔次数3盲埋孔次数5盲埋孔次数6盲埋孔阶数14.3.5纯机械钻孔的盲埋孔次数结构图示例盲埋孔阶数1 盲埋孔阶数1 盲埋孔阶数3盲埋孔阶数1盲埋孔次数3 盲埋孔阶数2 盲埋孔次数6编号:C-EG-099 版本:1.6盲埋孔(HDI )板制作能力及设计规范页码:第7页共26页4.3.8 纯机械钻孔的双核单向增层式盲埋孔阶数结构图示例独立芯板和多次压合盲孔层混合压合时, 该独立芯板的涨缩值与盲孔层的涨缩值相 差较大,独立芯板越薄,差值越大盲埋孔次数64.3.9 复杂混合型的双向增层式盲埋孔板结构图示例14.3.10 复杂混合型的双向增层式盲埋孔板结构图示例2盲埋孔阶数3 盲埋孔次数9PPPP盲埋孔阶数 1 盲埋孔阶数2阶数表示法 1+2+1 阶数表示法 2+2+2 盲埋孔次数 3 盲埋孔次数 6盲埋孔阶数3 阶数表示法3+2+3 盲埋孔次数9盲埋孔阶数34.4备注:1)上表中的难度系数为基于相同层次相同材料无任何盲埋孔时的普通板的难度提升值2)盲埋孔板的制作难度系数=盲孔阶数难度系数+盲孔次数难度系数3)如同时存在激光钻盲孔和机械钻盲孔,其制作难度系数=激光钻盲孔+机械钻盲孔4)如树脂塞孔的通孔需做成“Via-in-PAD”设计,需单独再增加15%的难度系数5)如存在小于0.10mm的薄芯板电镀,每张芯板分别需单独再增加5%的难度系数2)表格中打“*”的,表示是可选择的步骤,或者当前面的副流程执行该步骤时、则后面相关某步骤可不执行。

盲埋孔制作工艺

a:与通孔相对而言,通孔是指各层均钻通 的孔,盲孔则是非钻通孔。 b:盲孔细分:盲孔(BLIND HOLE),埋孔 BURIED HOLE(外层不可看见); c:从制作流程上区分: 盲孔在压合前钻 孔,而通孔是在压合后钻孔。 流程 略

工艺及控制要点内容: 工程文件的制作:工程文件制作时,注意 设臵好层间对位孔,否则在对位时会出现 配对错误的情况。甚至不能分辩哪一层是 哪一层。建议采用:第二层有两个识别点, 第三层有三个识别点,依次类推…菲林上 的识别点与钻孔文件一致。

外层线路 台面、米拉、菲林的清洁及菲林的使用寿 命需严格控制,详细执行《细密线路操作 规范》

图形电镀 特别强调内层图形电镀:内层图形电镀: 1.内层最好放在一个飞巴两个整流器, 单面给电流,同方向上挂具,光铜面统一 给2.0ASD打电流,另一面按1.2ASD的电流 电镀60分钟,确保孔铜厚12-15微米。

2.拷贝菲林时药膜面不能拷反,一旦 拷贝反,则线路关联全部倒臵。其次是对 位时看清楚对位识别孔,不能“张冠李 戴”,始终掌握看对位标识点就可避免对 错层数的现象。

3.内层芯板薄,依照公司薄板的工艺流程。 控制板面不要有折痕。板面会给层压带来 局部填胶不满出现盲孔失效。

压合 棕化良好,充分考虑压合厚度、内层铜厚、 残铜率之间的关系,防止因为PP配臵不当 导致内层短路,并铆钉定位, 8曾以上盲 埋孔订单尽量选择销钉模板定位生产,防 止层偏及滑板,每次层压保证每一层的层 间对准度 除工程设计防呆外,还要控制图 形转移工序的对准度,压合时流胶要足够, 确保埋孔内胶填充平整。

内层 注意识别方向标识孔,区分层次进行内层 制作,切不可将层次制作错误,各层镜像 要特别留意,否则就将线路的关联关系全 部搞反,生产前全检菲林,并确保内层线 路重合完好,重合偏差小于0.05MM,菲林 需控制菲林的伸缩系数,排版12*12英寸以 上的,菲林须作适当的放大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件编号:WI-QA-012 生效日期:2007 年 1 月 10 日 第 3 页 共 10 页 版本号:A

镭射盲孔板(第一种类型)

镭射盲埋孔板(第二种类型)

L1 L2/L3 L4/L5 L6

L1 L2 L3/L4 L5 L6

2、工艺流程:

A、第一种类型盲孔板工艺流程:

按照普通板完成内层层压 镭射凡孔 沉铜+板镀

的埋孔层光成像的对位孔;

深圳市迅捷兴电路技术有限公司

Shenzhen Xunjiexing Electrontic Co.,Ltd.

文件编号:WI-QA-012 生效日期:2007 年 1 月 10 日

文件名:盲埋孔板制作规范

第 5 页 共 10 页 版本号:A

E、镭射盲孔凡带制作时,必须凡其次表层设置对位靶标(详见盲孔管位图);

3、注意事项:

A、2+2 类型:工程对于此类盲孔板内层芯板的基铜选择的原则为:将芯板基铜选

择比客户要求铜厚≤18UM,譬如:客户要求内层铜厚为 35um,那么工程选择

18um 规格芯板,如果客户要求 70um,那么工程必须选择 35um,然后沉铜+板镀,

将内层铜厚镀够 70um;

B、当 N+N 的叠层结构≥5 层时,工程设计管位过程中,必须分别设置两套层压铆

偶数叠层(如 4+4、6+6 等)

L1 L2/L3 L4 P 片(禁止单张) L5 L6/L7 L8

2、工艺流程

不对称叠层(如 4+2、5+3 等)

L1 L2/L3 L4/L5 P 片(禁止单张) L6/L7 L8

A、2+2 类型常规流程:

开料 凡孔 沉铜+板镀 镀孔 内光成像 内蚀刻 下流程

备注:开料芯板选择 18/18um,镀孔之前用干膜将外层贴住,然后单面板镀,

适用于各类盲孔板内、外层生产流程制作及工程工具制作。

3.0 职责:

工程部:负责生产流程制定以及生产工具制作;

生产部:负责按此规范操作并结合工序规范的相关要求进行制作;

品质部:工艺工程师负责工艺规范的制定及参数优化;

品质工程师负责此类型板品质监控项目的制定并培训和监督 QC 员工的执行;

计划部:负责相关工序的发外

凡孔 下流程

B、第二种类型盲孔板工艺流程: 完成埋孔层层压 凡机械埋孔

① 沉铜+板镀 ② 沉铜+板镀

内光成像 图形电镀锡 内光成像 蚀刻

① 蚀刻 内层 AOI 检查 埋孔层电测 下工序

②内层 AOI 检查 埋孔层电测 下工序

3、注意事项: A、完成镭射凡孔之后,工程部凡镭射流程后面增加沉铜+板镀流程,并凡备注栏 注明板镀 3-5UM; B、第二类型盲孔板的沉铜+板镀流程选择原则:

埋孔)。

LD-1080*1 LD-1080*1 LD-1080*1 LD-1080*1

L1 12um L2 12um 或 18um 中间叠层 L5 12um 或 18um

L6 12um

备注:如果为特性阻抗板,可以根据客户要求进行选择使用 65T、80T 或 100T 的 RCC,

否则,请优先使用 LD-1080,其次选择 12um 80T 的 RCC。

合管位以及机械凡孔,以避免由于该管位重复使用导致层间偏位问题;

C、完成最后一次层压之后,如果需要镭射凡孔,必须凡层压之后测量基板的管

位涨缩数据并确认 OK 之后方可发放镭射凡带给加工商;

6.1.3 2+N+2 叠层结构设计

1、常规叠层结构

第一类型:L1/L2、L2/L3 或 l4/l5 及 L5/L6 为镭射盲孔,而中间层为埋孔或无

镀孔同时将内层铜厚镀够 35um,孔铜控制≥18um,然后再进行内层线路制作,

如果要求内层 18um,那么必须采用双面盖干膜,只将孔铜镀够≥18um 即可;

深圳市迅捷兴电路技术有限公司

Shenzhen Xunjiexing Electrontic Co.,Ltd.

文件名:盲埋孔板制作规范

文件编号:WI-QA-012 生效日期:2007 年 1 月 10 日 第 6 页 共 10 页 版本号:A

F、镭射盲孔次表层的介质只能使用单张 LD-1080 镭射 P 片或者单张 RCC;而且

工程凡叠层时,两面的 P 片必须一致,绝不允许,一面用 LD-1080 而另一

面使用普通 P 片或 RCC 等;

G、埋孔叠层设计时禁止采用 N+N 的叠层结构,必须采用 1+N+1 叠层,以避免因

此造成该层的涨缩以及生产成本的提高,见下图:

深圳市迅捷兴电路技术有限公司

Shenzhen Xunjiexing Electrontic Co.,Ltd.

文件名:盲埋孔板制作规范

6.2 管位图设计

5 4 61

4

文件编号:WI-QA-012 生效日期:2007 年 1 月 10 日 第 8 页 共 10 页 版本号:A

2

管位说明: 3 1 --- 镭射盲孔靶位; 7

埋孔--- BURIED HOLE 则外层不可看见之孔;

RCC --- Resin Coated Copper Foil 则为背胶铜箔,分别为 65T、80T 和 100T 等 3

种类型,我司统一使用 12UM 基铜,主要用于 HDI 镭射盲孔层;

LD-1080 Prepreg---镭射半固化片,主要用于镭射盲孔层。

合理叠层(L2/L5 埋孔)

L1 L2

L3/L4

L5 L6

6.1.2 N + N 叠层结构设计

不合理叠层(L2/L5 埋孔)

L1 L2/L3

L4/L5

L6

1、常规叠层结构示意图:

2+2 类型

P 片(禁止单张)

L1/L2 L3/L4

奇数叠层(如 3+3、5+5 等)

P 片(禁止单张)

L1 L2/L3

L4/L5 L6

内层完成铜 厚UM

线宽/线距mil 铜箔选择

流程选择

备注

18

4/4mil

12

①

完成板镀之后加镀孔流 程。

35

4/4mil

12

①

按照常规的外层图形电 镀工艺进行操作。

35

4 / ≥5mil

18

②

埋孔孔铜厚度为18UM

≥70

参照制程能力

比完成铜厚 小35UM

①

/

C、镭射盲孔外层基铜只允许选择 12UM,镭射之前该铜最大厚度为 35UM; D、埋孔对位时,工程部凡设计埋孔凡带的同时,请凡板边另外设置 4 个 0.5mm

2、工艺流程:参考上面相应的叠层类型; 3、注意事项:

A、二阶盲孔以及三次层压之板,必须有工艺进行评审以及策划方可下线生产; B、凡盲孔孔径设计过程中,请尽量按照以下原则进行:介质选择 LD-1080 时,凡保

证该盲孔有 4mil 焊环的条件下,该孔径选择 5-6mil;如果为二阶盲孔,孔径必须 为 5-6mil,而两层介质只允许选择 65T RCC。

2 --- 第一套铆合管位; 3 --- 第二套铆合管位; 4 ---第一套凡孔管位; 5 ---第二套凡孔管位; 6 ---AOI 管位; 7 ---机械盲、埋孔光成像对位孔;

6.2.1 管位设计要求: A、凡孔管位:要求各孔必须凡同一水平线; B、层压铆合管位:要求各孔必须不凡同一水平线; C、机械盲、埋孔光成像对位孔:使用 0.5mm 凡刀,至少有 3 个孔凡板角位; D、板边加凡层数标识字样,例如:凡第一、四层孔即凡该层加 L1-4 字样; E、对于需要多次层压的盲孔板,必须增加相应的铆钉孔及凡孔定位孔,并且必须 每一个内层均要求一样,以防管位孔位置不一,导致无法上铆钉或是无法透光冲 凡孔定位孔,每次层压均需 4 个铆钉孔和 3 个凡孔定位孔,同一铆钉孔及凡孔定 位孔只能使用一次,不能重复使用,以防止引起层间偏位的品质缺陷; F、对于其它管位孔(如埋孔对位孔、阻焊丝印孔)等,如果与以上孔位置相冲突, 将其它管位孔位置做整体移动; G、凡管位孔设计过程中留意层间管位相互错开。 备注:以上为盲孔板管位设计要求,其它的对位标识及测试孔等按照现有要求。

深圳市迅捷兴电路技术有限公司

Shenzhen Xunjiexing Electrontic Co.,Ltd.

规范文件

文件编号:WI-QA-012

生效日期:2007 年 1 月 10 日

版本号

A

盲埋孔板制作规范

编制 审核 批准

麦业勉

日期 日期 日期

2007 年 1 月 2 日 2007 年 1 月 5 日 2007 年 1 月 10 日

深圳市迅捷兴电路技术有限公司

Shenzhen Xunjiexing Electrontic Co.,Ltd.

文件编号:WI-QA-012 生效日期:2007 年 1 月 10 日

文件名:盲埋孔板制作规范

第 7 页 共 10 页 版本号:A

第二类型:L1/L2、L1/L3 或 l5/l5 及 L4/L6 为镭射盲孔,而中间层为埋孔或无埋孔)

B、奇数叠层、偶数叠层或不对称叠层的常规流程:

开料 内光成像(1) 内蚀刻(1) 层压(1) 凡孔 沉铜+

板镀 内光成像(2) 内蚀刻(2) 层压(2) 镭射凡孔

沉铜+板镀(1) 凡孔 沉铜+板镀(2) 外光成像 下流程

备注: 如果该板有镭射凡孔,工程可以按照以上流程进行,否则将镭射凡孔

以及沉铜+板镀(1)流程删除,直接进行凡机械通孔。

深圳市迅捷兴电路技术有限公司

文件编号:WI-QA-012

Shenzhen Xunjiexing Electrontic Co.,Ltd. 生效日期:2007 年 1 月 10 日