高效自动脱螺纹及凝料注射模具设计

第二章注射模具设计实例样稿.doc

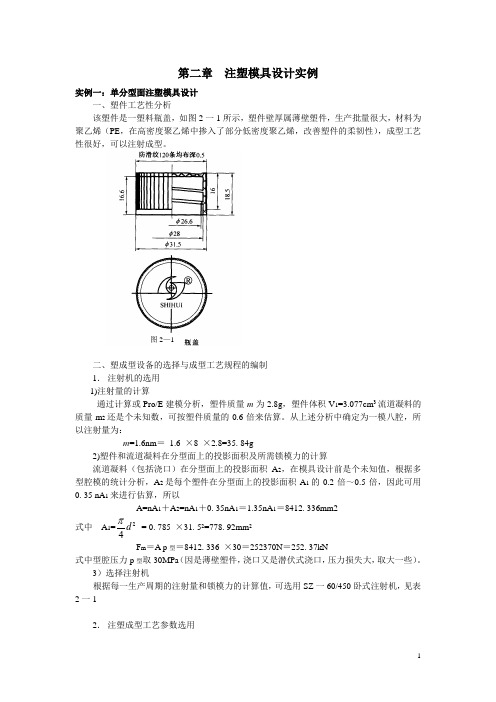

第二章 注塑模具设计实例实例一:单分型面注塑模具设计一、塑件工艺性分析该塑件是一塑料瓶盖,如图2一1所示,塑件壁厚属薄壁塑件,生产批量很大,材料为聚乙烯(PE ,在高密度聚乙烯中掺入了部分低密度聚乙烯,改善塑件的柔韧性),成型工艺性很好,可以注射成型。

二、塑成型设备的选择与成型工艺规程的编制 1. 注射机的选用 1)注射量的计算通过计算或Pro/E 建模分析,塑件质量m 为2.8g ,塑件体积V 1=3.077cm 3流道凝料的质量m 2还是个未知数,可按塑件质量的0.6倍来估算。

从上述分析中确定为一模八腔,所以注射量为:m =1.6nm = 1.6 ×8 ×2.8=35. 84g2)塑件和流道凝料在分型面上的投影面积及所需锁模力的计算流道凝料(包括浇口)在分型面上的投影面积A 2,在模具设计前是个未知值,根据多型腔模的统计分析,A 2是每个塑件在分型面上的投影面积A 1的0.2倍~0.5倍,因此可用0. 35 nA 1来进行估算,所以A=nA 1+A 2=nA 1+0. 35nA 1=1.35nA 1=8412. 336mm2式中 A 1=24d= 0. 785 ×31. 52=778. 92mm 2F m =A p 型=8412. 336 ×30=252370N =252. 37kN 式中型腔压力p 型取30MPa (因是薄壁塑件,浇口又是潜伏式浇口,压力损失大,取大一些)。

3)选择注射机根据每一生产周期的注射量和锁模力的计算值,可选用SZ 一60/450卧式注射机,见表2一12. 注塑成型工艺参数选用图2—1三、塑模具结构方案设计1.型腔数量的确定及型腔的排列1)型腔数量的确定该塑件精度要求不高,又是大批大量生产,可以采用一模多腔的形式。

考虑到模具制造费用、设备运转费用低一些,初定为一模八腔的模具形式。

2)型腔排列形式的确定该塑件有两圈内螺纹,要使螺纹型芯从塑件上脱出,必须设计一套自动脱螺纹的齿轮传动结构,并且型腔的分布圆直径和齿轮分布圆直径相吻合,若采用一模八腔,型腔分布圆直径就相当大了,这样模具结构尺寸就比较大,加上齿轮传动系统,模具结构复杂,制造费用也很高。

注射模设计步骤与实例

❖ 因为上模板座和上凸模固定板尺寸尚不确定,初定δ=

25mm,D=20mm,计算后,取L=55mm。假如以后δ,有

注射模设计步改骤与变实例,则再修正L长度。

12/26

❖ ④滑块与导槽设计 ❖ 滑块与侧型芯(孔)连接方式设计 本例中侧向抽芯机

构主要是用于成型零件侧向孔和侧向凸台,因为侧 向孔和侧向凸台尺寸较小,考虑到型芯强度和装配 问题,采取组合式结构。型芯与滑块连接采取镶嵌 方式,其结构如图4-149所表示。 ❖ 滑块导滑方式 本例中为使模具结构紧凑,降低模 具装配复杂程度,拟采取整体式滑块和整体导向槽 形式,其结构如图4-149所表示。为提升滑块导向 精度,装配时可对导向槽或滑块采取配磨、配研装 配方法。 ❖ 滑块导滑长度和定位装置设计 本例中因为侧芯距 较短,故导滑长度只要符合滑块在开模时定位要求 即可。滑块定位装置采取弹簧与台阶组合形式,如 图4-149所表示。

4.10 注射模设计步骤与实例

注射模设计步骤与实例

1/26

4.10.1 注射模设计基本程序

❖ 1.了解塑件技术要求 ❖ 2.依据塑件形状尺寸,估算塑件体积和重量 ❖ 3.分析塑件,确定成形方案 ❖ 4.绘制方案草图 ❖ 5.设计计算 ❖ 6.绘制模具设计总装图 ❖ 7.绘制零件工作图 ❖ 8,经过全方面审核后投产加工

❖ 另加3~5mm抽芯安全系数,可取抽芯距S轴=4.9mm。

❖ ②确定斜导柱倾角 斜导柱倾角是斜抽芯机构主要技术参数 之一,它与抽拔力以及抽芯距有直接关系,—般取α=15°~ 20°,本例中选取α=20°。

❖ ③确定斜导柱尺寸 斜导柱直径取决于抽拨力及其倾斜角度, 可按设计资料相关公式进行计算,本例采取经验估值,取斜 导柱直径d=14mm。斜导柱长度依据抽芯距、固定端模板厚 度、斜销直径及斜角大小确定(参见本章第六节斜导柱长度 计算公式)。

注射模设计步骤及实例

注射模设计步骤及实例注射模是用于制作注射器、针筒等医疗设备的模具。

模具的制作是一个复杂而精细的过程,需要经历多个步骤。

下面将详细介绍注射模的设计步骤及实例。

1.确定需求:在开始设计之前,首先需要与客户充分沟通,了解客户的需求和要求,包括产品的形状、尺寸、材料等。

同时还需要了解注射模的使用环境和功能要求,以确保设计出符合实际需要的模具。

2.绘制初步草图:在了解客户需求的基础上,设计师将根据实际情况绘制初步草图。

这个过程需要考虑到模具的整体结构、零件的尺寸和形状等。

设计师可以使用CAD等软件进行绘图,以便对模具的设计进行更好的规划和控制。

3.模具分析:在绘制初步草图之后,设计师需要进行模具分析。

这个过程包括识别和解决可能出现的问题,比如材料选择、产品的易变形部位等。

同时,还需要对模具进行结构分析,确保模具的稳定性和可靠性。

4.详细设计:在完成模具分析之后,设计师将开始进行详细设计。

这个过程需要考虑到模具的每个零件的制造和组装过程。

设计师需要了解材料的特性,选择合适的工艺和加工方法,并进行每个零件的细节设计。

5.制造模具:在完成详细设计之后,设计师需要将设计图纸交给模具制造厂家进行加工和制造。

制造过程需要使用各种加工设备,比如车床、铣床等,对模具的零件进行加工。

在制造过程中,需要进行严格的质量控制,确保每个零件的精度和质量。

6.装配和调试:在完成模具的制造之后,需要对模具进行装配和调试,以保证模具的正常运行。

这个过程包括将各个零件按照设计要求进行组装,并对模具进行调整和测试。

在调试过程中,需要确保模具的各个部分和功能都正常运作。

7.试模和样品确认:在完成装配和调试之后,需要进行试模和样品确认。

试模是指将模具放入注射机进行注射,获得产品样品,并对产品进行检验。

样品确认是指客户对样品进行验收,并根据需要提出修改要求。

8.修改和改进:根据客户的反馈和需求,设计师需要对模具进行修改和改进。

这个过程包括根据样品确认的结果,对模具的设计进行修改,以提高模具的性能和使用效果。

注塑模具设计结构篇--注塑模脱模系统的设计培训

29

30

31

4.推块脱模机构 对于端面平直的无孔塑件,或仅带有小孔的塑件,为保证塑件在模具打开 时能留到动模一侧,一般都把型腔安排在动模一侧,如果塑件表面不希望留下 推杆痕迹,必须采用推块机构推推塑件,如图4-86所示。对于齿轮类或一些带 有凸缘的制品,如果采用推杆推出容易变形或者是采用推板推出容易使制品粘 附模具时,也需采用推块作为推出零件。推动推块的推杆如果用螺纹连接在推 块上,则复位杆可以与推杆安装在同一块固定板上,如图4-86(a)所示。如果 推块与推杆无螺纹连接,必须采用图4-86(b)所示的复位方法。推块实际上成 为型腔底板或构成形腔底面大部分,推件运动的配合间隙既要小于溢料间隙, 又不产生过大的摩擦磨损,这就对配合面间的加工,特别是非圆形推块的配合 面提出很高要求,常常要在装配时研磨。

一次推出机构 塑件在推出零件的作用下,通过一次推出动作,就能将塑件全部脱出。 这种类型的脱模机构即为一次推出机构,也称为简单脱模机构。它是最常见 的,也是应用最广的一种脱模机构。一般有以下几种形式。

8

1.推杆脱模机构 (1) 机构组成和动作原理 推杆脱模是最典型的一次推出机构,它结构简单,制造容易且维修方便, 其机构组成和动作原理如图4-76所示。它是由推杆1、推杆固定板2、推板导套 3、推板导柱4、推杆垫板5、拉料杆6、复位杆7和限位钉8等所组成的。推杆、 拉料杆、复位杆都装在推杆固定板2上,然后用螺钉将推杆固定板和推杆垫板 连接固定成一个整体,当模具打开并达到一定距离后,注塑机上的机床推杆将 模具的推出机构挡住,使其停止随动模一起的移动,而动模部分还在继续移动 后退,于是塑件连同浇注系统一起从动模中脱出。合模时,复位杆首先与定模 分型面相接触,使推出机构与动模产生相反方向的相对移动。模具完全闭合后, 推出机构便回复到了初始的位置(由限位钉8保证最终停止位置)。

塑料螺丝的注射模设计9.22

塑料螺丝的注射模设计摘要:本文针对塑料螺丝零件,分析该零件材料尼龙(PA6)塑料材料的成型工艺,完成浇口、流道、哈呋结构等模具结构的设计,使用Solidworks软件完成结构设计,该螺纹塑件注塑模具设计简便实用,生产塑料螺纹零件方便快捷,塑料螺纹零件质地均匀,缺陷小,合格率高,模具损耗小,是一副优质模具关键词:塑料螺丝零件;注射模;浇口;哈呋结构Abstract:This paper is based on plastic screws part, the molding process of nylon (PA6) plastic material are analyzed, and materials of gate, port, half structure design of the mould structure are completed, structure is designed by Solidworks software, the design of plastic screws part injection mold is simple and practical, the production of plastic thread parts is convenient and quick, plastic screws parts have homogeneous structure, low defect rate ,low mould loss, the quality of mould is good.Key words:plastic screws part ;Injection mold; gate ;half structure1.制品分析塑料螺丝零件如图1所示:图1 塑料螺丝零件图此制品为尼龙(PA6)制品(其设计收缩率为 1.3%),又称聚酰胺,无毒、无味。

补充知识5-注射模成型部分的设计.ppt

❖ 充模时,塑料熔体对模具的冲刷以及脱模时塑料制品对模 具的刮磨,都将导致成形零件表面发生磨损

成形时带有玻璃纤维、玻璃粉、石英粉等硬质填料

❖ 模具在工作过程中,有时还会受到腐蚀作用

在高温下,有些塑料会出现局部分解而产生腐蚀性气体

模具常见的失效形式

❖ 塑性变形失效

模具局部产生塑性变形,常见于渗碳钢和碳素工具钢,表现为麻 点、起皱、局部塌陷等,产生的主要原因是成形零部件的强度低, 表面硬化层薄,或工作温度超过了其回火温度

❖ 型芯分为整体式和组合式两种。因为型芯的加工较凹模相 对容易一些,所以大多数型芯常做成整体式,在小型模具 中常常将型芯和模板做成一体,而在大、中型模具中型芯 常采用如图的组合式结构

小型芯结构设计

❖ 小型芯用来成形塑件上的小孔或槽,单独加工制造后,再 嵌入模板或大型芯中

❖ 对于异形型芯,为了制造方便,常将型芯设计成两段,其 中的连接固定段制成圆形

❖ 利用配合间隙排气,间隙取决于塑料的流动性 ❖ 在分型面上开设排气槽

❖ 利用排气塞排气

排气槽的设计原则

❖ 排气要迅速、完全,排气速度要与充模速度相适应 ❖ 排气槽应尽量开设在制品较厚的成形部位 ❖ 排气槽应尽量开设在分型面上,但排气槽应不产生溢料,

如有溢料,溢料所产生的毛边应不妨碍制品脱模 ❖ 在保证动定模有足够的合模面积的前提下,排气槽应尽量

从技术角度出发,要求模具材料具有良好的使用性能和加工性能

❖ 注射模具材料以钢为主,有时也使用有色金属和一些非金 属材料

注射模具的工作条件

❖ 塑料成形模具都是在一定的温度和压力下工作

普通热塑性塑料注射模工作温度常低于150℃,模腔压力约为 25~45MPa

工程塑料在精密注射时,模腔压力有时高达100MPa 热固性塑料注射模的工作温度通常为150~220 ℃,模腔压力约为

注塑内螺纹直接脱模结构设计方案

注塑内螺纹直接脱模结构设计方案一、整体思路。

咱们得想个办法,让带有内螺纹的塑料制品在注塑完后,能轻松地从模具里脱模,就像从被窝里钻出来一样容易,而且还不能把这个螺纹给搞坏喽。

二、具体结构设计。

1. 螺纹型芯部分。

首先呢,这个螺纹型芯不能是个死脑筋的结构。

咱们可以把它设计成两段式的。

就像火车有车头和车厢一样。

靠近模具型腔内部的那一段螺纹型芯,咱们可以让它稍微细一点,就像小一号的螺丝。

这一段的螺纹是完整的,用来成型产品的内螺纹。

然后外面再套上一段粗一点的“外套”,这个外套和里面的细螺纹型芯之间要有一定的间隙,这个间隙就像两个好朋友之间保持的小距离,不能太大也不能太小,大概在0.1 0.3毫米左右就行。

这个间隙是为了让里面的细型芯在脱模的时候有活动的空间。

2. 脱模动力装置。

为了让螺纹型芯能从产品里退出来,咱们得给它一个动力呀。

这时候可以在模具上安装一个小型的液压或者气动装置。

想象一下,这个装置就像一个小助手,在脱模的时候轻轻地推一下螺纹型芯。

不过这个推力得控制好,不能太猛,不然会把产品给弄坏的。

一般来说,根据产品的大小和材料的特性,这个推力在50 200牛顿之间比较合适。

另外,还可以在螺纹型芯上连接一个旋转机构。

这个旋转机构就像一个小陀螺,在液压或者气动装置推动螺纹型芯往外退的同时,让它慢慢地旋转。

因为内螺纹嘛,要是光直直地往外退,肯定会卡住的,就像你硬要把拧进去的螺丝直接拔出来一样困难。

这个旋转的速度也不能太快,每分钟大概转个5 10圈就差不多了。

3. 导向和限位结构。

在螺纹型芯的周围,要设置一些导向柱。

这些导向柱就像轨道一样,让螺纹型芯在脱模的时候只能按照规定的方向移动。

就像火车只能在铁轨上跑一样。

导向柱的表面要光滑得像溜冰场一样,这样可以减少摩擦,保证螺纹型芯移动得顺畅。

同时呢,还要有限位装置。

这个限位装置就像一个小警察,告诉螺纹型芯你只能移动到这个位置,不能再往前走了。

这样可以防止螺纹型芯过度脱模,把模具或者产品给损坏了。

高效自动脱螺纹及凝料注射模具设计

20 年 1 月 08 1

塑料工业

C I A LA [ S I U r H N P S C D Sr RY ・ 3 3 ・

高效 A动脱螺纹及凝料注射模具设计

周细 枝 ,钱应 平 ,刘秋 菊

( 湖北工业 大学机械 工程 学院 ,湖北 武汉 4 06 ) 308 摘要 :以带 内螺纹 的护手霜瓶盖为例 ,通过分析制 品的结 构和注塑成型工艺 ,采用齿轮齿条机构 ,设 计 了高效 自 动脱 螺纹 和浇注系统凝料的注射模具 。重点在 于精确计算并 校核了齿轮齿条机构 ,实现了开模行程最小 化 ,成 型过程 ’

高效 化 ,可为类似塑件 的注射模具设计提供有价值 的参 考。

关键 词 :瓶盖 ;内螺纹 ;塑料模设计 中图分类号 :T 306 2 Q 2 .6 文献标识码 :A 文章编 号 :10 57 (08 l 0 3 2 05— 70 20 )l 一0 3 —0

D s no jc o ud t tmai a d E e t eR mo igo ei f net nMo l hAuo t n f ci e v f g I i c v n

A s at Tkn adc a o l cpwt t a sr r da a xm l,tes ut di e— b t c: aigahn r m b t a i i e l c w t e s nea p h t c r a jc r e t e hn r e h a n e r u n n e tnm li r es f e r ut e nlzd h jc o ol i uo a cadh he et erm v g i o n po s o o c w r aa e .T ei etnm udwt at t n i f c v e oi o dg c t p d e h y n i h m i g i n

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

开模行程不准确及生产效率不高的问题 。所设计模具

还可以实现浇注系统凝料的自动脱落 , 无需设置专用

顶出机构 , 提高了生产效率 , 降低了工人的劳动强

度。

(下转第 45 页)

第 36 卷第 11 期

殷先泽等 : 聚氨酯/ 有机蒙脱土纳米复合材料耐水性能的研究

·45 ·

从图 4 可以看出 , 加入分散剂的纳米改性复合材料损 耗模量增加 。这可能是加入分散剂后 , 纳米材料分散 均匀 , 聚合物分子链进入纳米材料片层结构 , 纳米粒 子起到填充粒子的补强作用 , 限制了分子链的运动能 力 , 分子运动困难 。因此 , 损耗模量增加[8] 。

图 3 模具分型及脱模过程示意图 Fig 3 Schematic drawing of mould parting and demoulding process

3 结语

采用齿轮齿条传动系统来实现制品螺纹结构的自

动脱出 , 重点对齿轮齿条传动系统进行了精确的计算

和校核 , 解决了传统设计中存在的根据经验估算导致

1 模具结构设计

111 制品的结构工艺性分析 护手霜塑料瓶盖如图 1 所示 , 材料为 ABS , 要求 较好的表面光洁度 , 其外表侧面为球面 , 瓶盖口部壁 很薄 , 内部有一带内螺纹的圆环形结构 , 使用时起旋 紧和密封作用 , 圆环形结构外表面有四个小凸台 。

图 1 护手霜瓶盖结构图 Fig 1 Structure of hand cream bottle cap

Abstract : Taking a hand cream bottle cap with internal screw thread as an example , the structure and injec2 tion molding process of the product were analyzed. The injection mould with automatic and high effective removing of screw thread and runner was designed by means of rack and pinion mechanism. The key point was the accurate calculation and checkout , the mould stroke got smaller and the efficiency was higher. The mould design could be taken as a valuable reference to the similar plastics products. Keywords : Bottle Cap ; Internal Thread ; Injection Mould Design

propertiesPart II. Thermal stability of montmorillonite nanocom2

posites based on different polymeric matrixes [J ] . Thermochimica

Acta , 2007 , 454 (1) : 1 - 22. [3 ] 山西省化工研究所. 聚氨酯弹性体手册 [ M] . 北京 : 化

模具内螺纹的成型一般有自动脱模机构和模外手 动脱模机构两种 。模外手动脱模机构模具设计相对较 简单 , 但是生产效率不如自动脱模机构高 。自动脱模 机构包括瓣合式螺纹型芯结构 、旋转脱模机构等 。瓣 合式 螺 纹 型 芯 结 构 成 型 后 容 易 出 现 拼 缝 溢 料 痕 迹[1 - 2] 。旋转脱模机构主要是利用模具上的齿条齿轮 传动或依靠液压传动驱动旋转零件等[2 - 4] 。传统设计 中采用的齿轮齿条机构主要是根据经验设计 , 其开模 行程较长 , 生产效率不高 。本文以某护手霜用瓶盖为 例 , 通过对齿轮齿条机构的精确计算和校核 , 设计了 利用卧式注塑机顶出动作 , 由齿条驱动齿轮 , 带动螺 纹型芯旋转的自动脱内螺纹注射模 , 减小了开模行 程 , 提高了生产效率 。

(19 ×16) / (1157 ×17) = 4127 (转)

因为 N2 > N1 , 故该自动脱螺纹机构可以完全脱 出螺纹 。

2 模具结构及其工作过程

采用点浇口 、双分型面注射模具 , 模具结构如图 2 所示 , 一模四腔 , 采用卧式注塑机 XS2ZY2125 生产 。 模具合模 、注射 、保压 、冷却后 , 在注射机作用 下模具打开 , 在主齿轮轴 2 头部拉料杆和弹簧的作用 下 , 模具首先从 A2A 处分型 , 如图 3 所示 , 点浇口被 拉断并拉出 , 注射机动模继续后退 , 在限位螺钉 16 的作用下定模板 10 停止后移 , 此时模具从 B2B 处进 行二次分型 , 由于包紧力的作用塑件留在动模一侧 , 球头拉料杆从浇注系统凝料中拉出 , 凝料在重力作用 下自动脱落 。同时齿条的开齿部分与齿轮轴 1 啮合 , 齿轮齿条传动机构开始工作 , 型芯齿轮轴 18 转动 , 由于塑件内部设有止转筋 , 塑件不会随着型芯齿轮轴 18 而转动 , 故从型芯上脱出至完全与螺纹型芯分离 , 完成脱模过程 。在注射机的作用下 , 动模部分前进合 模 , 进入下一个工作循环 。

= 17 。此齿轮齿条传动为二级传动机构 , 其传动比 i1 = Z2/ Z3 = 40/ 20 = 2 , i2 = Z4/ Z5 = 51/ 17 = 3 , 总传动 比 i = i1 ×i2 = 6 , 当模具开模时螺纹型芯可转动的转 数 N2 为 :

N2 = L0 i/ P1 Z1 = L0 i/ (πM1 Z1) =

23 - 套筒 ; 24 - 动模底板

113 传动系统设计与计算 自动脱螺纹的原理是在开模时 , 齿条 20 带动齿 轮轴 3 转动 , 由于齿轮轴 1 与主齿轮轴 2 上的伞齿轮 是啮合的 , 故主齿轮轴 2 同时转动 , 主齿轮 3 也转 动 , 从而带动型芯齿轮轴 18 转动 , 因为制品内部圆 环形结构外表面上有四个止转工艺凸台 , 故在开模过 程中制品始终不转 , 直至脱出螺纹 。 塑件的内螺纹长度为 L = 10 mm , 螺距为 P = 215 mm , 线数 n = 1 , 则导程 S = nP = 215 mm , 故螺纹完 全脱出时螺纹型芯需要转动的转数 N1 为 :

[1 ] 宋晓艳 , 张玉清 , 张杰 , 等. 聚氨酯弹性体/ 蒙脱土纳米 复合材料的合成与性能 [J ] . 高分子学报 , 2004 (5) : 640

- 644.

[2 ] LESZCZYNSKA A , NJUGUNA J , PIELICHOWSKI K, et al.

Polymer/ montmorillonite nanocomposites with improved thermal

图 3 PTMG/ MDI、PTMG/ MDI/ PU2C5 和 PTMG/ MDI/ PU2C5 / ME60 储能模量图

Fig 3 Storage modulus E′curves of PTMG/ MDI , PTMG/ MDI/ PU2C5 and PTMG/ MDI/ PU2C5/ ME60

学工业出版社 , 2001 : 115 - 117.

[4 ] MOON S Y, KIM J K, NAH C , et al. Polyurethane/ montmo2

rillonite nanocomposites preparedfrom crystalline polyols , using

N1 = L/ S = 10/ 215 = 4 (转)

齿条 20 的模数为 m0 = 015 , 开齿部分长度为 L0 = 19 mm , 齿轮轴 1 上的直齿轮部分的模数为 m1 = 015 、齿数为 Z1 = 17 , 齿距 P1 =πm1 = 1157 mm , 伞 齿轮部分的模数为 m2 = 1 、齿数为 Z2 = 40 ; 主齿轮 轴 2 上的伞齿轮部分的模数为 m3 = 1 、齿数为 Z3 = 20 ; 主齿轮 3 的模数为 m4 = 1 、齿数为 Z4 = 51 ; 型芯 齿轮轴 18 上的行星齿轮的模数为 m5 = 1 、齿数为 Z5

3 结论

PTMG/ MDI/ BDO 体系的耐热水性能明显优于 PT2

MG/ TDI/ MOCA 体系的性能 。经纳米有机蒙脱土改性 后聚氨酯弹性体耐热水性能有所提高 。加入分散剂后

对有机插层蒙脱土的均匀分散具有明显的促进作用 。

添加分散剂提高了聚氨酯/ 纳米复合材料的弹性模量 。

参考文献

112 浇注系统设计和分型面选择 因使用上要求瓶盖外表面光滑 , 故采用针点浇口

Ξ 作者简介 : 周细枝 , 女 , 1973 年生 , 讲师 , 主要从事模具设计和材料成型方面的研究 。zhouman20713 @1631com

·34 ·

塑 料 工 业

2008 年

形式 , 浇口设置在制品上表面中心 , 这样塑件在圆周 方向的收缩情况相同 , 可减小变形 , 并可保证制品内 螺纹及圆环形结构的尺寸精度 , 提高制品质量 。通常 情况下多采用一模两腔设计 , 本设计为提高成型效率 采用一模四腔设计 , 采用平衡式浇注系统 , 型腔布局 为圆周形 , 在主轴周围呈行星式均布 , 如图 2 所示 , 模具整体对称 。由于采用点浇口进料 , 相应地采用双 分型面模具 , 以分别取出浇注系统凝料和制品 。

Design of Injection Mould with Automatic and Effective Removing of Scre w Thread and Runner

ZHOU Xi2zhi , QIAN Ying2ping , LIU Qiu2ju

(School of Machinery Eng. , Hubei Polytechnic University , Wuhan 430068 , China)