IE工业工程与生产计划(ppt 34页)

现代工业工程(IE)技术PPT

工业工程师的素养

Zhaoqing Kidstar Manufatory Co.,Ltd.

什么是工业工程?

Industrial Engineering IE

• 工业工程是对人员、物料、设备、能源和信息所 组成的集成系统, 进行设计、改善和设置的一 门学科。 • 综合运用数学、物理学、社会科学的专门知识、 技术以及工程分析与设计的原理、方法,对由人、 物料、设备、能源、信息组成的集成系统,进行 规划、设计、评价、改进(创新)的一门学科。 • Improve Efficiency 改善效率。

程序分析的特点:生产过程的宏观分析。

程序分析包含:工艺程序分析、流程程序分析、布置和

路径程序分析。

Zhaoqing Kidstar Manufatory Co.,Ltd.

程序分析符号

工序要素

加工 搬运 检查 等待

记 号

说 明

表示材料形状、功能发生变化,装配等。 材料、产品或人员的位置变化。 质量或数量检查。 材料或人员计划外的停滞状态。

Zhaoqing Kidstar Manufatory Co.,Ltd.

□ ▽

检验

等候 持住

第四讲:IE方法研究之动作研究

• 动作分析的含义和目的 • 动作经济性十大原则

Zhaoqing Kidstar Manufatory Co.,Ltd.

动作分析

动作分析:以动作为对象进行的分析,去掉多余动作,降低动 作等级,把必要的动作组合成标准动作系列,以开 发合理、高效的工作方法。

共同工作

单独工作

空闲

人机协作图标

Zhaoqing Kidstar Manufatory Co.,Ltd.

人机操作分析图的构成

{IE工业工程}IE讲义PPT47页

提纲•1.为什么要进行IE改善?•2.IE是什么?•3.开发IE的目标指标•4.工厂中的七大浪费•5.IE的手法•6.应该怎样配合IE改善?•7.结束语1.为什么要进行IE 改善?①剧变的时代10倍速的时代已经来临,我们的失败和成功都以10倍速的节奏进行。

——英特尔公司董事长安迪·葛鲁夫②多元的时代著名实验:将一只青蛙放进一锅热水中,它一下子就跳出来。

但是,如果将青蛙放进一锅准备加热的冷水中,慢慢的冷水变成温水,随着水温越来越高,青蛙行动越来越慢,最后在锅中被煮熟了。

③企业面临的危机1.为什么要进行IE改善?最好的公司公司盈利提高客户满意度降低质量成本降低运作成本提高生产力1.为什么要进行IE 改善?目的1.为什么要进行IE改善?④解决之道——变革对今天的微利时代,我们不变不行,变则存!否则就没有出路.为了开发科技的未来,也为了每位开发人的利益,大家都来以实际行动支持公司的变革吧!——乔总谈变革同ISO9000、QS9000、 ERP、 OHSAS18000、ISO14000、 6δ等一样,IE(工业工程)也是公司为了应对外界变化而引入的一种变革手段。

这种变革今后会一直持续下去。

2.IE是什么?历史人物时间研究之父——泰勒成本减少 收入增加搬运煤屑的改善2.IE是什么?动作研究之父——吉尔布雷斯效率提升了200%2.IE是什么?砌墙的改善2.IE是什么?生产方式福特的流水线福特公司率先采用流水线生产方式,大大地降低了生产过程中的成本。

以T型车为代表,使汽车从王孙贵族的奢侈品,变成了平常百姓家的普通消费品。

2.IE是什么?丰田的秘密(丰田生产方式)当日本经济还处在漫长的、不见出口的隧道之中时,丰田却取得了赢利一万多亿日元的惊人成绩。

其中一个主要原因是丰田有『赚钱的IE』。

2.IE是什么?精益生产的典范——戴尔戴尔一生的目标就是把公司所有业务效率提高到极致。

IE是对人员、物料、设备、能源和信息所组成的集成系统进行设计、改善和设置的一门学科。

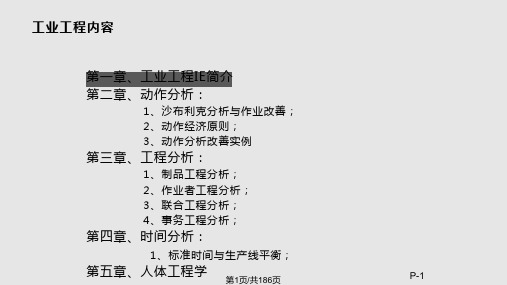

工业工程IE完整PPT课件

第 二 类 动 作

如果工作现场缺乏整 理整顿,材料工具摆放凌 乱,往往在工作时花时间 寻找,这一类动作会使第 一类动作变得迟缓.

第

第三类动作不是在进

三 行作业的动作,指因各种

类 原因导致动作无法持续进

动 行,处于等待的状态.

作

第17页/共186页

P-17

沙布利克动作分析基本步骤:

• 仔细观察作业过程,大致把握作业重点,最好能在脑海中绘出 整个动作过程:

使其达到降低成本,提高质量和效益的目的的一

项活动。简单地说,IE是改善效率、成本、品质

的方法科学。

第2页/共186页

P-2

了解IE,从认识企业系统开始

IE 效益

产出

产品 服务

生产转 换过程

生产率=产出/投入

投入

生产要素:人 物、财、信息

管理

技术

工业工程学是唯一一门以系统效率和效益为研究目标 的学科。它以工作研究、运筹学等数学方法为理论基础, 以信息技术为手段,对包括制造业、服务业在内的企业 或组织中的实际工程与管理问题进行分析、优化与管理。

生产现场的多数动作是靠手来完成的,IE的老前辈吉尔布

雷斯(GiIbreth)在研究动作的初期阶段,就把民手部为

中心的作业(包括眼睛的动作),细分为18个动作,并以

不同的记号加以标示。他把这些动作称为“动作要素”,

用他们对动作进行分解。这种分析方法科学有效,为后人

广为引用。后人把吉尔布雷斯(GiIbreth)的名字倒过来

螺钉和螺帽的配合作业

螺 钉

45°

螺 帽

0° 45°螺钉源自螺帽0°45°

45°

螺钉 螺帽

0°

45°

《IE工业工程》课件

IE工业工程的应用领域

制造业

优化生产线和工艺,提高生产效率。

医疗保健

提高医疗服务的效率和质量。

物流和供应链

优化物流流程,减少成本。

服务业

优化服务流程,提供更好的客户体验。

IE工业工程的基本工具

思维导图

帮助整理和展示思维,促进创新和沟通。

流程图

展示流程和工序,优化工作流程。

基础统计工具

分析数据,了解生产和质量情况。

IE工业工程发展趋势

智能制造、数据分析和可持续发展将成为IE 工业工程的重要发展方向。

总结

通过本次IE工业工程课程PPT,我们深入了解了IE工业工程的基本概念、工具和应用领域。希望这 些知识能够对你的工作找到问题和改进机会。

IE工业工程的应用

1

工艺改善

通过分析和优化工艺,提高生产效率和产品质量。

2

生产规划与排程

制定合理的生产计划,优化生产资源的利用。

3

质量管理

建立质量管理体系,确保产品符合质量标准。

4

劳动效率

分析工作流程,提高员工的劳动效率和生产力。

IE工业工程案例分析

基于Kano模型 的产品开发

《IE工业工程》PPT课件

在本次IE工业工程课程PPT中,我们将介绍IE工业工程的基本概念、应用领域 和发展历程。通过各种实例和工具,帮助你深入了解IE工业工程的重要性。

什么是IE工业工程?

IE工业工程是一门综合性学科,涵盖了工业系统的设计、改善和优化。它通过分析数据和流程, 提高生产效率和质量。

根据顾客需求和偏 好,设计和优化产 品功能。

工艺改善案例

通过优化工艺流程, 降低生产成本和缩 短生产周期。

生产规划与排 程案例

IE工业工程与改善技巧(PPT 35页)

防錯法基本原則

C.安全原則---有不安全或不安定因素時,加以改善使其 不會有危險;馬虎作業或勉強作業有危險時,設法安裝無 法馬虎或無法勉強作業的裝置

D.自動化原則---依賴眼睛,耳朵等感官進行業時,容易 發生失誤.製作治具或使之機械化,減少用人的感官來判 斷的作業.一定要依賴感官的作業,譬如:當信號一紅即 同時有聲音出現,設法使之能夠二重三重的判斷

28

檢查方式與防錯裝置

(1) 人類五官具有的防錯裝置功能 顏色表示和識別符號 類似零部件和材料隔離放置 手感識別 注意事項用大字等引人注目的方式表示 啟動警鈴報警的裝置 考慮噪聲水准.換氣.空調等

29

檢查方式與防錯裝置

(2) 設計機械裝置來防錯

產品發生不良時﹐機械停止加工的裝置 作業錯誤時﹐機械停止加工的裝置 作業錯誤時﹐不安裝物料的裝置 自動修正錯誤的結構裝置 檢查前工程的不良﹐并分離不良的裝置 作業有遺漏時﹐下工程就停止的裝置

现场管理IE活动涉及的对象

作业人员

设备

IE活动的对象 材料

配置 习熟 士气 夹具\检具

机械\仪器

直接材料 间接材料

工序

方法

作业\动作 配置

时间 11

环境

确保合适人选 研讨最佳安置

作业指导\训练 作业指导

夹具\检具作成 夹具\检具维护及改善

机械\仪器的维护及故障原因追究 研讨机械\仪器的持有数量 研讨动作状况 推进机械化\动作改善

确保适量库存 研讨材料的产出率

材料品质改善

确保适量库存

工序改善 生产线平衡改善

作业\动作的改善 作业标准的设定 研讨运用夹具\检具

布局的改善 作业配置的改善

标准时间的设定 确保生产数量\交货期

IE工业工程 PPT课件

第 22 共 45 頁

动作经济原则的应用

• ☆基本原则4-------轻快动作

• 1、关于动作方法

• • • • • • • • • • 1)使动作不受限制轻松进行 2)利用重力及其它机械电磁力动作 3)利用惯性力和反冲力动作 4)连续圆滑的改变运动方向 1)最适当的作业位置高度 1)利用夹具和导轨规定运动经路 2)把操作手柄做成便于抓握的形状 3)把夹具的对准位置设计成可观察型 4)使操作方向与机器的移动方向一致 5)使工具轻巧

第 26 共 45 頁

•

•

时 间 研 究

三、时间研究的用途 通过调查研究发现无效时间的原因固然重要,但在实 际应用中,特别是从长远来看,制定合理的时间标准 更为主要。没有标准就没有好的管理。标准方法、 标准时间乃是进行管理的基础。

• • • •

(1)运行一个作业系统。 (2)改善一个作业系统。 (3)评价作业系统。 (4)用于挖掘时间利用方面的潜力

e:进行 方法的 改良设 计.

f:标准 化实施, 同时培 训教育 员工标 准化作 业

第 7 共 45 頁

2、工程分析 ( Engineering

(1)、分析工具:

Analysis )

以材料,零件,制 品等物为中心 变化程序的

制品工程分析表

工 程 分 析 表

作业者工程分析表

以作业者为对 象做工作程序 的

第 11 共 45 頁

4.作业者工程分析表的作用:

• 主要分析作业者在作业中的实际移动情 形.作业路线,方法,次数,负荷量是否恰当 , 作业者的动作,距离是否可缩短,作业者是 否等待时间 . 作业者是否可加工与检验同 时进行.发觉动作与相关的配置,顺序,组合 是否恰当.

IE工业工程战_PPT

1.1 IE知识概要

1.1.1 IE的发展史

1.1.2.1 传统IE的范畴-时间研究

1.1.2.2 工程分析

1.1.2.3 动作研究

1.1.2.4 作业分析

1.1.2.5 搬运与布局

1.2 IE职能组织与IE效率

1.2.1 现代工厂组织

1.2.1.1 生产部职能

3.2.4.3 生产作业异常

3.2.4.4 员工情绪异常

3.2.4.5 产线人手不足

3.3 手法三:减少生产异常:定义

3.3.1 异常损失

3.3.2 异常管理 1 数据收集

3.3.2.2 数据分析

3.3.2.2 落实责任

3.4 手法四:提高基层管理能力

3.5 手法五:自动化

3.6 手法六:人机分析

PMC与IE效率改善

1.2.1.4 设备部职能—工作

设备部与IE效率改善

2. 时间研究及标准化作业

2.1 时间研究方法与技巧

2.1.1 时间研究的目的

2.1.1.1 生产效率改善分析的依据

2.1.1.2 作业者技能评价

2.1.2 时间研究的层次

2.1.3 时间研究的方法

2.1.3.1 秒表法-测时对象

4.2.1.3 识别同步作业

4.2.1.4 内外活动流畅化

4.2.1.5 减少内部活动时间

4.2.1.6 文件(SOP)标准化过程

5. 单元化生产布局

5.1 生产线设计原理

5.1.1 产线设计典型浪费

5.2.1 产线设计六原则:流程顺畅原 则

5.2.2 物流通畅原则

5.2.3 搬运最少原则

5.5 工作站设计 .1 生产线形式

5.5.2 工作台设计

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工程分析:

将生产和作业方法进行调查分析,来掌 握问题点的手法,从原材料至完成产品 为止,顺沿着工程的流动把各工程用记 号表示,作成作业流程图。再聚集全工 程的总括表,经分析结果予以定量,便 可找出问题点。

工程分析的记号分为三大类:

1.稼动

,产生附加价值的作业。

2.准稼动

,现状的方式是

不可避免的,但是大力去改善可以

工业工程与生产计划

前言 IE? 现场的七大任务 生 产 四 要 素 工程分析 搬运工程分析 稼动分析(工作抽查) 生产线平衡 动作分析 动作经济的原则 工厂规划的改善 作业指导书 计划与控制

前

言

工业工程(Industrial Engineering简称IE), 于1900年始创于美国,当时受了泰勒(F.W.Taylor 1856-1915)倡导科学管理(时间研究)之外,还有 吉伯莱慈夫妇 (F.B.Gilbreth1868-1924)的动作 研究和艾默孙(H.Emerson)甘特(H.L.Ganrt)的管 理研究及亨利福特(Henry Fond)的大量生产流程 之作业方式研究等,由于这些管理大师的大力推 动而发展到IE的实施。

稼动分析是人和机械的稼动状态,以 瞬间观测(瞬间看到状态来观测,得到 的结果予以分类、记录)周而复始的采 取抽样方式,列入对象现象的发生率作 为实用上可以满足信赖度和精度,用统 计来推定之方法。

人的稼动状态分析

分类 稼 动

准稼动

非稼动

内容

直接实际参与有附加

主要作业 价值的作业(作业者工

作内容有所不同)

¸Ä ÉÆ Ç°

¸Ä ÉÆ ºó

¹¤¾ß

Ë¿ ¶¤ºÐ × Ó µæ Ȧ ºÐ × Ó

¹¤¾ß

· Å ÂÝ Ë¿ ¶¤ºÐ × Ó · Å ÂÝ µæ Ȧ ºÐ × Ó

工厂规划的改善

工厂在推行生产活动时,务必 考虑到厂房内的设备、机械、 治工具、物料搬运等,如何有 系统的安排与布置,期使达到 最经济、安全、有效率的活用 而提高生产力。

P(Productivity : 产量 ) Q(Quality : 质量 ) C(Cost : 成本 ) D(Delivery : 交期/时效 ) M(Morale : 士气 ) S(Safety : 安全 ) E(Environment : 环境 )

生产四要素

人(Man) 机器(Machine) 材料(Material) 方法\技术(Method)

动作分析基本要素三大类:

第一类:推行工作时必要的动作。

第二类:有此动作就会延迟第一 类的动作。

第三类:并没有进行工作的动作。

动作经济的原则

为了排除人的无谓(浪费)动作, 利用人体工学原理使其动作最 经济而获得正确、快速、轻松、 安全的工作,提高效率的一种 动作改善方法。

动作经济的要点:

µÈ ´ý

ʱ 20

¼ä /

Ãë

× ÷

10

Òµ

Òµ

0

1

2

¹¤³Ì

° ¸ ¶þ

° ¸ Èý

Í£ ÖÍ

÷ ×

× ÷

Òµ

Òµ

30 × ÷

× ÷

Òµ

Òµ

1

2

1

2

范例:

Éú ²ú Ïß

¹¤ ³Ì ¸Ä ÉÆ Ç°

A

B

C

D

E

· Ö

× ÷Òµ Õß

0.6

0.9

0.7

0.4

1.0 Cycle 5ÈË

0.8

time

7

° á ÔË Â·Ïß Ò» ¶¨· ñ £¿ Ê µ±· ñ £¿

8

ÓÐ · ñ Áã É¢ · Å Öà µØ Ö·

9

ÄÜ · ñ Ïû ³ý ° á ÉÏ ° á Ï µÄ ¶¯ × ÷£¿

10 ¿¼ ÂÇ È¡ ¡¢ · Å ¡¢ Êä ËÍ µÄ × ÷Òµ ÐÎ ³É Ò» ¹ß ÐÔ

135 40

±È ÂÊ (%)

45 13 58

30 21 5 7 10 7 2

17

Æ£ ÀÍ ¿í ·Å

Ö÷×÷µÒ 45

¸½

´ø×÷×÷1µÒ38Òµ%¿íÀë

·Å³¡

10%µÈ ´ý 2

» Ïß /£Ä 10%

ÊÕ °à Õû Àí» Ïß /Ä£ ×÷Òµ ¿í ·ÅÆ£ ÀÍ ¿í ·Å 5 7 10 8 10

免除的作业。

3.非稼动 业。

D, 不产生附加价值的作

工 程 记 号 和 内 容

工程 加工

检

查 搬 运 停 滞

辅 助 记 号

记号 名称

内

容

加工

原材料、零件或产品,以作业目的用物理的或科 学的使其变化状态表示之。

数量 原材料、零件或产品的数量或个数予以点测,将 检查 其结果和基准做比较,而得知差异的过程表示之

× Ô ¶¯ »¯ ʹ Óà ̨³µ ¡¢ ÁÏ ¼Ü

± ä ¸ü ° á ÔË Â·Ïß ± ê ʾ ͨµÀ ¡¢ ± ä ¸ü ·Ïß

Ìá ¸ß »î ÐÔ Ê¾ Êý

Ë ¡¢ ºÎ ʱ¡¢ ºÎ ´¦ Ó¦ ʵ Ê© ÓÐ Ëù ¹æ ¶¨ ° Ø À ͼ · Ö Îö

稼动分析(工作抽查)

换模换线、收班整理 调整、待料、注油

整理、整顿、早会、洽谈 饮水、上厕所 慢慢动作、整理

待工、闲聊、重修

人的 稼 动观测分 析

Ú¼

¯¶

×¼ Ú¼

¯¶

Ö÷×÷Òµ ¸½ ´ø ×÷Òµ ×¼ ±¸ ×÷Òµ í¿

·Å

·Ç Ú¼ ¯¶ ý³ âÍ ×÷ µÒ Ƽ

» Ó¼ ×÷ ÖÏ ·½ £Æ ȵ ÐÏ ØÖ »²

0

A· ½ ° ¸

¹¤

0.85

³Ì

¸Ä

ÉÆ

ºó

B· ½ ° ¸

A¹¤³Ì ¼õ

Ï÷

0.85

0.85

D¹¤³Ì Ï÷ ¼õ

0.85

0.4

¼õ ÉÙ ¹¤Ê±Êý

¼õ ÉÙ ¤ ¹ ³Ì Êý

4ÈË

4ÈË

¸Ä

ÉÆ

3ÈË

动作分析

动作分析是动作研究,从作业者 的动作顺序来观察要素动作,不 产生附加价值的作业或作业者周 边的治工具配置等,作为改善检 讨之着眼点的手法。

2

ÄÇ ÊÇ × î Ê µ±° á ÔË ÊÖ ¶Î Âð

3

ÓРû ÓÐ Óà î×¶Ì ¾à Àë ʱ¼ä ÔÚ ° á ÔË

4

¼¯ ÖÐ Ò» Æð À´ ° á ÔË

5

ÄÜ · ñ ¼õ ÉÙ × ÷Òµ ´Î Êý £¿

6

ÄÜ · ñ ± Ü Ãâ ¿Õ ³µ ° á ÔË (¼õ ÉÙ )

(ÒÀ ×÷Òµ Õß ²» ͬ £Ä

ÄÚ ÈÝ Ò² ²» Ò» Ñù ) » ßÏ

°à µÒ ¡³ ±ã ÍÀ ûÕ í¿ í¿ í¿ í¿ íÀ ·Å ·Å ·Å ·Å ý´ ÄÁ ÞÐ ÚÔ

¹Û ²â ʱ¼ä

8ãµ 15·Ö

15

8ãµ 35·Ö

9ãµ 20·Ö

17ãµ 10·Ö

ºÏ ¼Æ

1.尽量利用东西的力量(惯性、重力) 动作以最短距离为原则 工具和材料尽量靠近作业着前面的配

置

动作经济原则的四项基本想法:

一.不必要的动作要减少(免掉) 动作时包含双手、双脚同时活用 动作必须采用最小范围和最短距离 动作应排除重量物和勉强的资势而轻

轻松松

作业现场配置列:

附带作业

随属主作业附带发生 重复的作业

准备作业 生产1批发生的作业

宽ห้องสมุดไป่ตู้

作业宽放

随属主作业而非重复发 生附带的作业

现场宽放

可谓管理宽放,为了管 理的宽放

方便宽放 人的生理需要宽放 放 疲劳宽放 为了恢复疲劳的宽放

除外作业 管理不完备项目

具体范例

冲压、焊接、装配作业

机器、物件的操作处理, 材料的装卸、量测

工业工程(Industrial Engineering):是关于 人员、物料、设备以及能源等整体系统 的设计、改善与装置的一门技术,它利 用数学、物理学、自然科学与社会科学 的专门知识和技法,并且应用工程分行 及设计的原理和方法,对于上述系统所 可能得到的结果予以规定、预测和评估。

现场的七大任务

品质 检查

原材料、零件或产品的数量或个数予以点测,将 其结果和基准做比较,而判定批量的合格、不合 格或良品、不良品的过程表示之。

移动

原材料、零件或产品,从某地方移到其他所发生 的变化位置表示之(不含处理东西)

处理 原材料、零件或产品为了其它行动(加工、搬运、

东西 检查、储存或暂存)做收集准备所发生表示之。

七项改善的必要性

1.生产系统发生变更时 2.因应技术的进步和变化时 3.设计变更时 4.现状的工厂布置能率不佳时 5.生产常有增减时 6.现场有必要移动时 7.新产品投入时

七项改善的原则:

1.目的要明确 2.考虑生产要素(4M) 3.提高水准 4.最短移动与流程 5.利用立体空间 6.安全与满足 7.具有弹性

作业指导书之要点

1.产品名称 2.零件、材料 3.使用设备、治工具 4.花费在主体作业的时间 5.操作步骤、要点、窍门 6.品质要点 7.安全

计划与控制

前置式生产计划 滚动式生产计划

1、以批量生产为基础; 2、采用后拉式生产; 3、“零”库存概念的导入; 4、随时掌握生产进度; 5、适时调整生产计划; 6、以客户交期为导向。

11 ° á ÔË µÄ µ£ µ±Õß ¡¢ ʱ¼ä ÊÇ · ñ ¹Ì ¶¨£¿