最新工艺尺寸链习题

工艺尺寸链及安装定位习题

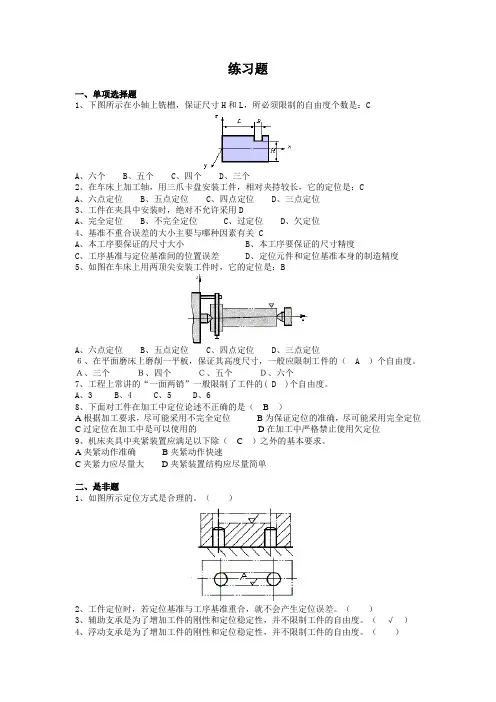

练习题一、单项选择题1、下图所示在小轴上铣槽,保证尺寸H和L,所必须限制的自由度个数是:CA、六个B、五个C、四个D、三个2、在车床上加工轴,用三爪卡盘安装工件,相对夹持较长,它的定位是:CA、六点定位B、五点定位C、四点定位D、三点定位3、工件在夹具中安装时,绝对不允许采用DA、完全定位B、不完全定位C、过定位D、欠定位4、基准不重合误差的大小主要与哪种因素有关 CA、本工序要保证的尺寸大小B、本工序要保证的尺寸精度C、工序基准与定位基准间的位置误差D、定位元件和定位基准本身的制造精度5、如图在车床上用两顶尖安装工件时,它的定位是:BA、六点定位B、五点定位C、四点定位D、三点定位6、在平面磨床上磨削一平板,保证其高度尺寸,一般应限制工件的( A )个自由度。

A、三个B、四个C、五个D、六个7、工程上常讲的“一面两销”一般限制了工件的( D )个自由度。

A、3B、4C、5D、68、下面对工件在加工中定位论述不正确的是(B)A根据加工要求,尽可能采用不完全定位B为保证定位的准确,尽可能采用完全定位C过定位在加工中是可以使用的D在加工中严格禁止使用欠定位9、机床夹具中夹紧装置应满足以下除(C)之外的基本要求。

A夹紧动作准确B夹紧动作快速C夹紧力应尽量大D夹紧装置结构应尽量简单二、是非题1、如图所示定位方式是合理的。

()2、工件定位时,若定位基准与工序基准重合,就不会产生定位误差。

()3、辅助支承是为了增加工件的刚性和定位稳定性,并不限制工件的自由度。

(√)4、浮动支承是为了增加工件的刚性和定位稳定性,并不限制工件的自由度。

()5、车削外圆柱表面通常采用下图所示的装夹定位方式。

()6、在车床上用三爪自定心卡盘多次装夹同一工件时,三爪定心卡盘的对中精度将直接影响工件上被加工表面的位置精度。

(√)7、在使用夹具装夹工件时,不允许采用不完全定位和过定位。

()8、采用欠定位的定位方式,既可保证加工质量,又可简化夹具结构。

工艺尺寸链

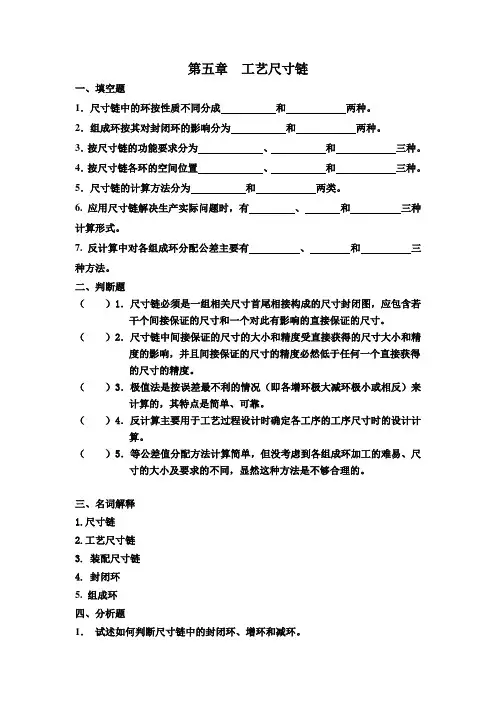

第五章工艺尺寸链一、填空题1.尺寸链中的环按性质不同分成和两种。

2.组成环按其对封闭环的影响分为和两种。

3.按尺寸链的功能要求分为、和三种。

4.按尺寸链各环的空间位置、和三种。

5.尺寸链的计算方法分为和两类。

6. 应用尺寸链解决生产实际问题时,有、和三种计算形式。

7. 反计算中对各组成环分配公差主要有、和三种方法。

二、判断题()1.尺寸链必须是一组相关尺寸首尾相接构成的尺寸封闭图,应包含若干个间接保证的尺寸和一个对此有影响的直接保证的尺寸。

()2.尺寸链中间接保证的尺寸的大小和精度受直接获得的尺寸大小和精度的影响,并且间接保证的尺寸的精度必然低于任何一个直接获得的尺寸的精度。

()3.极值法是按误差最不利的情况(即各增环极大减环极小或相反)来计算的,其特点是简单、可靠。

()4.反计算主要用于工艺过程设计时确定各工序的工序尺寸时的设计计算。

()5.等公差值分配方法计算简单,但没考虑到各组成环加工的难易、尺寸的大小及要求的不同,显然这种方法是不够合理的。

三、名词解释1.尺寸链2.工艺尺寸链3.装配尺寸链4.封闭环5. 组成环四、分析题1.试述如何判断尺寸链中的封闭环、增环和减环。

五、计算题1. 如图所示零件的尺寸6±0.1mm 不便于直接测量,生产中一般通过测量尺寸3A 作间接测量。

试确定测量尺寸3A 及其偏差,并分析在这种情况下是否会出现假废品。

2. 下图为某轴截面图,要求保证轴径尺寸024*******..++φmm 和键槽深16004.+=t mm 。

其工艺过程为:(1)车外圆至0100528..-φmm ;(2)铣键槽深至尺寸H ;(3)热处理;(4)磨外圆至尺寸024*******..++φmm 。

试求工序尺寸H 及其偏差。

3.图为轴套类零件,在车床上已加工好外圆、内孔及各端面,现需在铣床铣出右端槽并保证00605.-及26±0.2的尺寸,求试切调刀时的度量尺寸H 、A 及上、下偏差。

第10章工艺尺寸链计算题-精选文档

环名 A(增环) x(减环) B(封闭环)

基本尺寸 50 40 10

上偏差 0 +0.19 0

下偏差 -0.17 0 -0.36

2.工序基准是尚待加工的设计基准

例3.

加工一齿轮内孔和键槽 有关加工工序如下 2 ) 插键槽保证尺寸 3 ) 热处理 。 4) 磨内孔至图纸尺寸 求工序尺寸

解:

1)列尺寸链 2)判断各环性质

0 0.016

H1

H0

D2

R1

R2

a)

b)

图5.32 渗碳层深度尺寸换算

mm

解: 1)列尺寸链 2)判断各环性质 H0是最终的渗碳层厚度,是间 接保证的,因此是封闭环;H1、 R2为增环;R1为减环。 3)计算 环名 H1(增环) 基本尺寸 0.7 19 19.2 0.5 上偏差 +0.25 0 0 +0.3 下偏差 +0.008 -0.008 -0.05 0

R2(增环) D2/2

R1(减环) D1/2

0 . 250 最终结果 :H 0 . 7 mm 1 0 . 008 H0(封闭环)

与封闭环方向相 同者为减环,相 反者为增环。

, 设计尺寸为 :

0 . 05 0

:

D1 A1 D1 A1

R1 R 2

D 2 40 0 0 . 05 mm , H 43 . 3 0 0 . 2 mm 。 1 ) 镗内孔至 D 1 39 . 6 A 1。 D 2 40

0 . 05 0

A

例5.如图所示偏心零件 , 表面 A要求渗碳 处理 , 渗碳层深度规定为 0.5 ~ 0.8mm 。 与此有关的加工过程如 下: 1) 精车 A面, 保证直径尺寸 D1 38 .4 0 0.1 mm 2) 渗碳处理 , 控制渗碳层深度 H 1 3) 精磨 A面, 保证直径尺寸 D2 38 确定 H 1的数值 。

工艺尺寸链计算习题

2、统计互换法

设各环尺寸正态分布,尺寸分布中心与公差带中心重合。

① 确定各组成环尺寸公差及偏差

ξ i =∣1∣, k i =1 各组成环平均公差

Tavs,A

Tos 0.5 0.22 m1 5

① 画出装配尺寸链图,其中 ③ A确1定A协2为调增环环公,差A及3、上A下4 A偏5为差

T减4=环T0,– AT10为– T封2 –闭T环3 –。T5=0.1 EIA0=EIA1+EIA2–ESA3–ESA4–ESA5

ESA0=ESA1+ESA2–EIA3–EIA4–EIA5

ESA4= – 0.20 EIA4 = – 0.30

AA解11上下:偏偏③①故差差画插作箭键00出.2=头槽尺=E分时寸EIAS出的链1A+增10工图+–环0序;.00A.尺10②193、寸51按–AA0照31和=加4减EE3工SI.环1AA顺++11A00==..序1028300;01..确5203–定10封.01闭95环=A00.1;805

例②4-5确定齿各轮组箱成部环件尺中寸,公要差求和装上配下后偏的差轴向间隙 A0= 0++00..72 。 有关T零1+件T基2+本T3尺+ T寸4+是T:5≤AT1=0′1=202.,50A2=28T,avAA=3=T50L,/5A=40=.140, A5考=5虑。加分工别难按易极调值整法各和公概差率T法1=确0.定2,各T组2=成0.环1,零T件3=尺T寸5=的0.05 公按差入及体上原下则偏分差配。公差。留A4为协调环,按尺寸链计算 解:1、完全互换法

尺寸链练习题

t=4+0.16

封闭环

增环

t H

ESH=0.098 下偏差0= EIH+0.004-0

EIH=-0.004

H 4.2500..009084

14

0.012 0.004

增环

14.25

0 0.05

减环

5.图5为轴套类零件,在车床上已加工好外圆、内孔及各 端面,现需在铣床铣出右端槽并保证5-0.06及26±0.3的尺 寸,求试切调刀时的度量尺寸H、A及上、下偏差。

16-0.025、0.8+0.2为增环,d/2为减环。

d/2 16-0.025

2)计算 基本尺寸 0.5= 16 +0.8 –d/2

d/2= 16.3 上偏差0.3= 0+0.2-EId/2

EId/2= -0.1 下偏差0= -0.025+0-ESd/2

ESd/2= -0.025

d

/

2

16

.30.025 0.1

图4

解: 1)确定封闭环:加工时间接保证的尺寸为t=4+0.16。画 出尺寸链图。

t H

14

0.012 0.004

14.25

0 0.05

2)判断增减环 :1400..001024

、H

为增环

,14.25

0 0.05

为减环。

3)计算

基本尺寸 4= H+14-14.25 H=4.25

上偏差0.16= ESH+0.012-(-0.05)

0.0175 0.005

为减环。

16 0.0175 0.005

t

15.900.07

2)计算 基本尺寸 0.1= t +15.9 –16

工艺尺寸链习题及答案.doc

4-4习图5-4-4所示轴承座零件,05O%°3mm 孔已加工 好,现欲测量尺寸75±0.05o 由于该尺寸不好直接测量, 故改测尺寸H 。

试确定尺寸H 的大小及偏差。

4-5加工习图5-4-5所示一轴及其键槽,图纸要为(|)30_舄32 11111,键槽深度尺寸为26_舄mm ,有关的加1) 半精车外圆至(|)2) 3)铁键槽至尺寸A 】; 热处理;4) 磨外圆至巾30_*032 mm ,加工完毕。

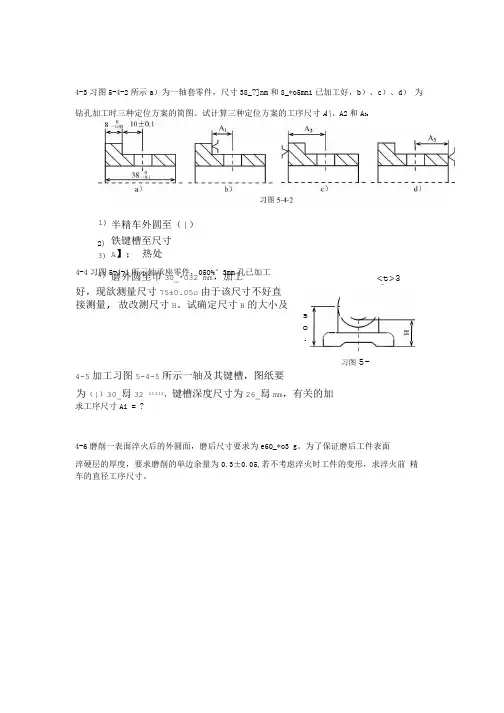

4-3习图5-4-2所示a )为一轴套零件,尺寸38_?]nm 和8_*o5mni 已加工好,b )、c )、d ) 为钻孔加工时三种定位方案的简图。

试计算三种定位方案的工序尺寸A\、A2和A 3O求工序尺寸Ai = ?4-6磨削一表面淬火后的外圆面,磨后尺寸要求为e6O_*o3 g 。

为了保证磨后工件表面 淬硬层的厚度,要求磨削的单边余量为0.3±0.05,若不考虑淬火时工件的变形,求淬火前 精车的直径工序尺寸。

习图5-4-4<t>3O +jj 0so.4-3答案:1)图b:基准重合,定位误差ADW = 0 , A] = 10±0.1mm;2)图c:尺寸A2, 10+0.1 和8_膈构成一个尺寸链(见习解图5X4-2c),其中尺寸10+0.1是封闭环,尺寸A?和8是组成环,且A? 为增环,8_膈为减环。

由直线尺寸链极值算法基本尺寸计算公式,有:10= Ai —8, —A2=18mm由直线尺寸链极值算法偏差计算公式:0.1=ESA2 — (-0.05), 一ESA2=0.05mm;-0.1 =EIA2一0, 一ElA2=-0.1 mm。

故:A2 =1mm3)图d:尺寸A3, 10+0.1, 8_舄5和构成一个尺寸链(见习解图5X4-2d),其中尺寸10+0.1是封闭环,尺寸A3, 8_膈和38*是组成环,且38*为增环,A3和8_膈为减环。

由直线尺寸链极值算法基本尺寸计算公式,有:10= 38— (A3+8), -^A3=28mm 由直线尺寸链极值算法偏差计算公式,有:0.1=0- (EIA3+ (-0.05)), 一EIA3=-0.05mm;-0.1 = -0.1 — (ES A3+O), —>ESA3=0O故:A3 = 28_Q05 mm4-4答案:尺寸75+0.05> H和半径R组成一个尺寸链,其中尺寸75+0.05是间接得到的,是封闭环。

尺寸链计算例题及习题

3. 计算其余的工序尺寸及偏差

1. 由尺寸链计算公式:

2. 封闭环的基本尺寸=所有增环的基本尺寸-所有减环的基本尺寸;

图1 设计尺寸

作业3 如图2-40所示为某模 板简图,镗削两孔O1, O2时 均以底面M为定位基准,试标 注镗两孔的工序尺寸。检验两 孔孔距时,因其测量不便,试 标注出测量尺寸A的大小及偏 差。若A超差,可否直接判定 该模板为废品?

作业3 下图所示轴套 工件,在车床上已加工 好外圆、内孔及各表面, 现需在铣床上以端面A 定位铣出表面C,保证 尺寸20-0.2mm试计算 铣此缺口时的工序尺寸。

2. 基本尺寸计算:43.6=A+20-19. 8mm

3. A=43.4

4. 上偏差计算:+0. 34=Bs(A)+0. 025-0

5. Bs (A)=+0. 315mm

6. 下偏差计算:0=B,(A)+0-0. 05

7. Bx (A)=+0. 05mm

8. 所以

A=43.4+0.05+0.315mm

作业4 要求在轴上铣一 个键槽,如下图所示。加 工顺序为车削外圆A1=; 铣键槽尺寸为A2;磨外 圆A3=Ø70-00.06mm, 要求磨外圆后保证键槽尺 寸为N=62-00.3mm,求 键槽尺寸A2。

整体活动预期

3. 封闭环的上偏差=所有增环的上偏差-所有减环的下偏差;

4. 封闭环的下偏差=所有增环的下偏差-所有减环的上偏差。

5. 计算尺寸链2 得mm

典型机械零件的加工工艺尺寸链计算例题及习题

基本尺寸计算:43.6=A+20-19. 8mm

A=43.4

上偏差计算:+0. 34=Bs(A)+0. 025-0

Bs (A)=+0. 315mm

下偏差计算:0=B,(A)+0-0. 05

Bx (A)=+0. 05mm

所以

A=43.4+0.05+0.315mm

按入体原则标注为:A=43.450+0.265mm

磨内孔至 Ø144.760+0.04mm;

2)渗氮,深度t1;

3)磨内孔至 Ø145+0.04mm,并保留 渗层深度t0=0. 3~0. 5mm 。

试求渗氮时的深度t1。

解 在孔的半径方向上画尺寸链如图2-28d 所示,显然t0=0. 3~0.5=0. 3+0.2mm是间接 获得,为封闭环。t1的求解如下:

解先列出尺寸链如图2-21b。要注意的是,当有直径尺寸时,

一般应考虑用半径尺寸来列尺寸链。因最后工序是直接保证 Ø40+0.05mm,间接保证43. 60+0.34mm,故43.6+0.3434 mm为封闭环,尺寸A和20+0.025mm为增环,19. 8+0.05mm为减环。利用基本公式计算可得

4.保证渗氮、渗碳层深度的工艺计 算

有些零件的表面需进行渗氮或渗碳 处理,并且要求精加工后要保持一 定的渗层深度。为此,必须确定渗 前加工的工序尺寸和热处理时的渗 层深度。

例 如图 所示某零件内孔, 材料为38CrMoAlA,孔径 为Ø145+0.04 mm内孔表 面需要渗氮,渗氮层深度 为0. 3~0. 5mm。其加工 过程为

尺寸链练习题2

1.采用火花磨削方法加工某齿轮轴的端面如下图所示,其前后有关的工序为:(1)精车工序,以精车过的A 面为基准精车B 面,保持工序尺寸L 1;再以B 为基准,精车C 面,保持工序尺寸L 2。

(2)在热处理后的磨削工序中,对B 面进行磨削,控制磨削余量为0.10.02Z =±mm 。

求车削工序的尺寸L 1和 L 2。

(10分)、解:(1)① 建立尺寸链:(1分)②00.1745-为封闭环,1L 为增环,0.10.02±为减环。

(1分)③45=1L -0.1 1L =45.1mm (1分)④0=1ESL -(-0.02) 1ESL =-0.02mm-0.17=1EIL -0.02 1EIL =-0.15mm (1分)⑤故工序尺寸1L =45.10.020.15--mm=45.0800.13-mm (1分) (2)① 建立尺寸链:(1分)②00.5233-为封闭环,2L 、0.10.02±为增环。

(1分)③233=2L +0.1 2L =232.9mm (1分)④0=2ESL +0.02 2ESL =-0.02mm-0.5=2EIL -0.02 2EIL =-0.48mm (1分)⑤故工序尺寸2L =232.90.020.48--mm=232.8800.46-mm(1分)2. 如下图所示为一台阶零件,若以A 面定位用调整法铣平面C 、D 及槽面E 。

已知L 1=60±0.2mm ,L 2=20±0.4mm ,L 3=60±0.8mm ,试求工序尺寸及其极限偏差。

(8分)解:(1)建立加工D面的尺寸链:(1分)L2为封闭环, L1为减环,L D为增环(1分)20 = L D -60 L D =80 0.4 = ESL D -(-0.2) ESL D =+0.2-0.4= EIL D -0.2 EIL D =-0.2 故加工D面的工序尺寸L D =80±0.2mm (2分)(2) 建立加工E面的尺寸链(1分)L3为封闭环, L1为减环,L E为增环(1分)60 = L E -60 L E =120 0.8 = ESL E -(-0.2)ESL E =+0.6-0.8= EIL E -0.2 EIL E =-0.6 故加工E面的工序尺寸L E =120±0.6mm (2分)3. 零件的简图及工序图如下图所示,试求工序尺寸L1、L2。

尺寸链的习题答案

P175页:5.如图5-41所示轴套零件,在其余表面已经加工的情况下,以A 面定位加工φ20H7孔,试求工序尺寸及偏差。

解:⑴ 确定封闭环如图:根据工艺过程,可分析出尺寸005.01120-=A ,1.0252±=A ,011.00310-=A (取的φ20H7一半),01.0520-=A 是直接加工形成的,保证011.00310-=A 的尺寸,从而间接保证了而A 4的尺寸。

故将其A 4定为封闭环,用A 0表示。

(2)画出工艺尺寸链图 (4分) 分析组成环可知:005.01120-=A 增环、1.0252±=A ,011.00310=A (取的φ20H7一半),01.0520-=A 为减环。

如图所示。

(3) 计算工序尺寸0A :由封闭环的基本尺寸公式:Ao =A 1-A 2-A 3-A 5=120-25-20-10 =65解得:0A =65 (2分)由封闭环的上偏差公式: ES (0A )=ES (1A )- EI (2A )- EI (3A )- EI (5A )=0-(-0.1)-0-(-0.1)=0.2解得:ES (o A )=0.2 (2分)由封闭环的下偏差公式:EI (Ao )=EI (1A )- ES (2A )- ES(3A )- ES (5A )=-0.05-0.1-(0.011)-0=-0.161解得:EI o A =- 0.161 (2分)故 1A =2.0161.065+-补充1、如下图所示轴套零件的轴向尺寸,其外圆、内孔及端面均已加工完毕。

试求:当以B 面定位钻直径为φ10mm 孔时的工序尺寸A1及其偏差。

(要求画出尺寸链图、指出封闭环、增环和减环)2、解:⑴ 画出工艺尺寸链图 (4分)分析可知:封闭环1.0250±=A ,增环、减环如图所示。

⑵ 计算工序尺寸1A :由封闭环的基本尺寸公式:25=1A +50-60 解得:1A =35 (2分)由封闭环的上偏差公式: 0.1=ES 1A +0-(-0.1)解得:ES 1A =0 (2分)由封闭环的下偏差公式:-0.1=EI 1A -0.05-0解得:EI1A =- 0.05(2分)故 1A =005.035-。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

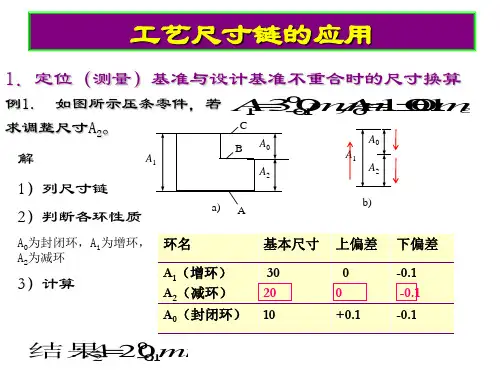

工艺尺寸链的应用

4、尺寸链计算 计算封闭环的竖式 口诀:增环上下偏差照抄; 减环上下偏差对调、反号

1.基准不重合时的工序尺寸换算

• 测量基准与设计基准不重合时的工序尺寸的计算

例:如图所示套筒形零件,本工序为在车床上车削内

孔及槽,设计尺寸A0=10

0 0

.

2

mm,在加工中尺寸A0不

好直接测量,所以采用深度尺测量尺寸x来间接检验

A0是否合格,已知尺寸A1=50

0 0

.1 .2

mm,计算x的值。

基本尺寸

上偏差 下偏差

增环

50

-0.1

减环

?

?

-0.2

x

=

40

mm 0

0.1

?

封闭环

10

0

-0.2

注意以下几点:

(1)直接测量的尺寸比零件图规定的尺寸精度高了许多(公差值由0.2减小到0.1)。 因此,当封闭环(设计尺寸)精度要求较高而组成环精度又不太高时,有可能会出现

下偏差 -0.05 ? -0.05 0

L= 40 0.15 0.10

mm

3.多尺寸保证时中间工序尺寸的计算

例题:

内孔为8500.035mm,键槽尺寸深度为90.400.20mm。

内孔及键槽的加工顺序为:

1.精镗孔至84.400.07mm;

2.插键槽至尺寸A(通过工艺计算确定) 3.热处理;

4.磨内孔至8500.035mm,同时间接保证键槽深度90.400.20mm的要求。

或等于其它组成环公差之和时,有可能是假废品,此时应对其它组成环的尺寸进行复

检,以判断是否是真废品;如果测量尺寸的超差量大于其它组成环公差之和时,肯定 是废品,则没有必要复检。

(3)对于不便直接测量的尺寸,有时可能有几种可以方便间接测量该设计尺寸的方 案,这时应选择使测量尺寸获得最大公差的方案(一般是尺寸链环数最少的方案)。

部分组成环公差之和等于或大于封闭环公差,此时计算结果可能出现零公差或负公差,

显然这是不合理的。解决这种不合理情况的措施,一是适当压缩某一个或某些组成环 的公差,但要在经济可行范围内;二是采用专用量具直接测量设计尺寸。

(2)“假废品”问题。如果某一零件的实际尺寸为x=39.85mm,按照计算的测量尺 寸x=4000 .1 mm来看,此件超差,但此时如果A1恰好等于49.8mm,则封闭环 A0=49.8-39.85=9.95mm,仍然00 .2符合10 mm的设计要求,是合格品。这就是所谓 “假废品”问题。判断真假废品的基本方法是:当测量尺寸超差时,如果超差量小于

2、定位基准与设计基准不重合时的工序尺寸的计算

例:如图3-25a所示零件,B、C、D面均已加工完毕。本道

工序是在成批生产时(用调整法加工),用端面B定位加工

表面A(铣缺口),以保证尺寸10

0 0

.2

mm,试标注铣此缺口时

的工序尺寸及公差。

基本尺寸

增环

30

增环

L

减环

-60

封闭环 10

上偏差 0.05 ? 0 0.2

求尺寸A=?

4.加工余量的校核

例如图3-27a所示零件,其轴向尺寸的加工过程为:

1)车端面A;

2)车端面B保证尺寸49.5

0 0

.

3

mm;

3)车端面C保证总长80 0 mm;

0 .2

4)磨削台阶面B保证尺寸30

0 0

.1

4

mm。

试校核台阶面B的加工余量。

如图所示零件除孔以外,其余表面均以加工完毕,

试求以A面定位加工孔的工序尺寸L及其上、下偏

差。

• L=

L6500..0150

加工图示一轴及其键槽,图纸要求轴径为3000.032mm,

键槽深度尺寸为2600.2mm,有关的加工过程如下:

1)半精车外圆至 30.600.1mm;2)铣键槽至尺寸A1;

3)热处理;4)磨外圆至 3000.032mm,加工完毕。

求工序尺寸A1=?

A126.3 00..0158m 4 m

此课件下载可自行编辑修改,仅供参考! 感谢您的支持,我们努力做得更好!谢谢