一种低合金高强度船体钢模拟粗晶区组织及相变研究

低合金钢

低合金钢的焊接工艺分析参考文献:焊接冶金学-材料焊接性机械工业出版社李亚江金属焊接性基础化学工业出版社孟庆森金属学与惹出了机械工业出版社崔忠圻覃耀春金属工艺学哈尔滨工业大学出版社邢忠文张学仁金属材料焊接工艺机械工业出版社李荣雪金属材料焊接工艺化学工业出版社雷玉成结构钢的焊接冶金工业出版社荆洪阳(译)1.低合金钢的发展和应用随着科学的发展和技术的进步,焊接结构设计日趋向高参数、轻量化及大型化发展,对钢材的性能提出可越来越高的要求。

低合金钢由于性能优异和经济效益显著,在焊接结构中得到了越来越广泛的应用。

低合金钢的发展大体经历了三个阶段。

20世纪20年代以前,工程上钢结构的制造主要采用铆接,设计参数主要是抗拉强度。

钢的强化主要是靠碳以及单一合金元素,如Mn、Si、Cr等,总质量分数达到2%~3%,甚至更高一些。

20世纪20~60年代,钢结构制造中逐步采取了焊接技术,设计参数要考虑材料的屈服强度、韧性、和焊接性要求。

为了防止焊接裂纹,刚的化学成分低碳多合金化发展方向,碳的质量分数一般在0.2%一下,含2~4个有利于焊接性的合金元素并铺以热处理强化等工艺措施。

20世纪70年代以后,低合金高强度钢得到快速发展,钢中碳的质量分数降低到0.1%一下,有的钢向超低碳含量方向发展。

Ti、V、Nb等合金微量元素逐步引起关注,而且像多元复合合金化方向发展。

现代低合金钢的重大进展,自20世纪70年代以来,世界范围内低合金高强度钢的发展进入了一个全新时期,以控制轧制技术和微合金化的冶金学为基础,形成了现代低合金高强度钢即微合金化钢的新概念。

进入80年代,一个涉及广泛工业领域和专用材料门类的品种开发,借助于冶金工艺技术方面的成就达到了顶峰。

在钢的化学成分—工艺—组织—性能的四位一体的关系中,第一次突出了钢的组织和微观精细结构的主导地位,也表明低合金钢的基础研究已趋于成熟,以前所未有的新的概念进行合金设计。

低合金钢的应用,低合金钢在建筑、桥梁。

低合金钢中纳米碳化物相间析出行为的研究进展

㊀第37卷㊀第6期2018年6月中国材料进展MATERIALSCHINAVol 37㊀No 6Jun2018收稿日期:2017-12-30基金项目:国家自然科学基金资助项目(51471094ꎬ51771100)ꎻ国家重点研发计划项目(2016YFB0300104)第一作者:董浩凯ꎬ男ꎬ1993年生ꎬ博士研究生通迅作者:陈㊀浩ꎬ男ꎬ1986年生ꎬ副教授ꎬEmail:hao chen@mail tsinghua edu cnDOI:10 7502/j issn 1674-3962 2018 06 01低合金钢中纳米碳化物相间析出行为的研究进展董浩凯ꎬ陈㊀浩ꎬ张㊀弛ꎬ杨志刚(清华大学材料学院先进材料教育部重点实验室ꎬ北京100084)摘㊀要:低合金钢中的相间析出现象自发现以来ꎬ凭借其独特的相变模式及规则分布的析出产物在学术界得到了广泛的关注ꎮ近年来又凭借其强度贡献高㊁扩孔性能好等优点而受到了汽车行业的广泛青睐ꎮ然而由于对其背后的物理机制尚不清楚ꎬ从而对相间析出型高强钢的组织调控和性能优化提出了挑战ꎮ首先归纳了相间析出的典型形貌特征ꎬ描述了析出相的片间距㊁尺寸随温度的变化趋势ꎻ随后重点介绍了已有的解释相间析出现象的各类模型ꎬ并指出其存在的局限性ꎬ同时提出了在基于溶质拖曳理论的基础上可定量描述铁素体长大与碳化物析出耦合相变动力学的建模设想ꎻ最后介绍了相间析出在工业上的应用ꎬ展望了其未来在含铁素体相高强钢的强度提升及抗氢脆性能方面具有广阔的应用前景ꎮ关键词:相间析出ꎻ纳米碳化物ꎻ低合金钢ꎻ模型ꎻ工业应用中图分类号:TG142ꎻTG111㊀㊀文献标识码:A㊀㊀文章编号:1674-3962(2018)06-0403-07AnOverviewofInterphasePrecipitationofNano ̄CarbideinLowAlloySteelsDONGHaokaiꎬCHENHaoꎬZHANGChiꎬYANGZhigang(KeyLaboratoryofAdvancedMaterialsofMinistryofEducationꎬSchoolofMaterialsScienceandEngineeringꎬTsinghuaUniversityꎬBeijing100084ꎬChina)Abstract:Sincethediscoveryofinterphaseprecipitation(IP)inlowalloysteelsꎬithasreceivedextensiveattentioninacademiaduetoitsuniquephasetransformationmodeandregulardistributionofprecipitatedproducts.Inrecentyearsꎬithasbeenwidelyfavoredbytheautomotiveindustrywithitssuperiorstrengthreinforcementandexcellentstretchflangeform ̄ability.Howeverꎬowingtoitsunclarifiedphysicalmechanismꎬachallengeisposedforthemicrostructurecontrolandper ̄formanceoptimizationofinterphaseprecipitatedsteels.InthispaperꎬthetypicalmorphologiesofIPweresummarizedfirstlyꎬcombiningwiththedescriptionoftheinter ̄sheetspacingandparticlesizevariationwithtemperature.Subsequentlyꎬtheem ̄phasiswasmainlyplacedontheintroductionofvariousmodelsforexplainingtheIPꎬtogetherwiththeraiseoftheirlimita ̄tions.Moreoverꎬamodelingassumptionbasedonthesolutedragtheorywasproposedtoquantitativelydescribethekineticsofcoupledphasetransformationbetweenferritegrowthandcarbideprecipitation.FinallyꎬtheindustrialapplicationofIPwasintroduced.Itsbroadapplicationoutlookforstrengthenhancementandhydrogenembrittlementresistanceofhigh ̄strengthfer ̄riticsteelwasalsoprospected.Keywords:interphaseprecipitationꎻnano ̄carbideꎻlowalloysteelꎻmodelꎻindustrialapplication1㊀前㊀言随着科技和工业的不断发展ꎬ各国对钢铁材料的性能提出了更高的要求ꎮ通过向钢中添加VꎬTiꎬNbꎬMo等微合金元素ꎬ利用其固溶强化㊁析出强化等作用方式可大幅度地优化钢铁的强韧性ꎮ相间析出(interphaseprecipita ̄tionꎬIP)作为钢铁相变过程中的一类特殊产物ꎬ凭借其对钢铁材料强度贡献高㊁扩孔性能好等独特优势在近几年得到了国内外科技工作者的广泛关注[1-4]ꎮ不同于热轧时的形变诱导析出和低温铁素体基体中过饱和析出[5]ꎬ相间析出是指奥氏体向铁素体转变时ꎬ纳米级的碳化物在移动的α/γ相界面内成列地析出ꎬ最终均匀弥散地分布在铁素体基体上的一类现象ꎮ由于碳化物的尺寸㊁列(片)间距等参数对结构钢力学性能的决定作用及其对合金成分㊁热处理工艺的敏感性ꎬ深入探究相间析出机制ꎬ尤其是揭示碳中国材料进展第37卷化物析出与移动相界面间的耦合交互作用对先进高强钢中微观组织与性能的调控具有重要意义ꎮ然而受到电镜表征技术及加热设备的限制ꎬ目前人们还无法原位地观测到相间析出的具体过程ꎬ因此相关学者在过去半个世纪提出了各类模型来描述其背后的物理机制ꎮ本文将从相间析出的微观组织㊁析出模型(机理)及其在工业上的应用3个部分简要综述该领域近些年来的研究进展ꎬ并对尚未解决或存有争议的科学问题进行讨论和展望ꎮ2㊀相间析出微观组织低合金钢的宏观力学性能与相间析出的微观组织特征密不可分ꎮ除因长时间高温导致的粗化以外ꎬ相间析出型的第二相粒子尺寸多在纳米级别ꎬ且由于片层状的排列特征只出现在一些特定的晶体学面上ꎬ通常需要满足入射电子束方向[uꎬvꎬw]与相间析出平面[hꎬkꎬl]平行的条件时ꎬ典型相间析出的形貌才能在透射电镜下被观察到ꎬ否则将呈现出普通的弥散析出特征[6]ꎮSmith和Dunne[7]通过研究不同微合金钢中相间析出分布形态ꎬ归纳出以下3种类型:①等间距平面型相间析出(PIP)ꎻ②等间距曲面型相间析出(RegularCIP)ꎻ③变间距曲面型相间析出(IrregularCIP)ꎮ图1为含Ti和Mo的低碳微合金钢在不同温度下等温后的TEM照片[6]ꎮ可见随着温度的降低ꎬ相间析出的片间距与尺寸逐渐减小ꎬ其形貌也由变间距的曲面型相间析出向等间距的平面型相间析出转变ꎮ相间析出片间距㊁尺寸与温度的这类负相关趋势也普遍存在于其他微合金钢中[8-10]ꎮ近年来随着三维原子探针技术(3DAP)的问世和发展ꎬ为进一步从空间上表征相间析出组织奠定了基础[11-14]ꎬ如图2所示ꎮ利用该技术能更直观地解析相间析出碳化物的三维分布特征ꎬ从而获得碳化物成分㊁尺寸㊁数密度等重要参数ꎮ然而不同于TEM㊁3DAP等微区表征手段ꎬ小角度中子或X射线衍射技术则可以给出材料统计意义上的组织参数[15-19]ꎬ从而为低合金钢的工艺优化和组织调控提供更可靠的实验依据ꎮ近期Wang等人[19]将该方法成功应用于含钒低碳钢的相变过程ꎬ定量描述了等温阶段相间析出碳化物的尺寸及体积分数随保温时间的变化ꎬ其趋势与TEM结果保持一致ꎮ大量实验结果表明[6ꎬ20-22]相间析出型碳化物均具有NaCl型的晶体结构ꎬ且与基体铁素体保持Baker ̄Nutting(B ̄N)的位向关系ꎬ即[001]ferrite//[011]carbideꎬ(100)ferrite//(100)carbideꎬ但通常只能观察到单个变体ꎬ而对于从过饱和铁素体中析出的碳化物ꎬ其与基体呈B ̄N关系的3种变体则均会出现ꎮ相间析出碳化物与基体间的这类晶体学特征反映了其在移动的α/γ相界面附近图1㊀含Ti和Mo的低碳微合金钢在不同温度下等温后的TEM照片[6]Fig 1㊀TEMimagesofTi ̄Mo ̄bearinglowcarbonmicroalloyedsteelsshowingirregularCIPcarbidesat720ħ(a)ꎬregularCIPcarbidesat700ħ(b)ꎬamixofPIPandregularCIPcar ̄bidesat680ħ(c)ꎬandPIPcarbidesat650ħ(d)[6]图2㊀利用三维原子探针技术获得Fe ̄0 1C ̄1 5Mn ̄0 4V ̄0 05Si低合金钢在不同温度等温60s后的相间析出组织[11]Fig 2㊀Three ̄dimensionalVatommapssuperimposedby2at%Viso ̄concentrationsurfaceofferritegrainsintheFe ̄0 1C ̄1 5Mn ̄0 4V ̄0 05Sialloyisothermallytransformedat(a)993Kꎬ(b)923Kand(c)873Kfor60sꎬΔθindicatesthedeviationanglefromtheexactK ̄SOR[11]404㊀第6期董浩凯等:低合金钢中纳米碳化物相间析出行为的研究进展的析出行为:一方面通过与基体形成共格的低能界面来促进早期的形核过程(热力学因素)ꎬ另一方面通过选择合适的变体来匹配相界面的迁移从而依靠其高扩散通道加速长大(动力学因素)ꎮ关于相间析出过程中碳化物的形核位置问题国内外学者也开展了相关研究[6ꎬ23-25]ꎮ由于相界面附近易有合金元素和碳的富集ꎬ且结构较晶内更加无序ꎬ又是高扩散通道ꎬ因此人们普遍认为碳化物是在α/γ相界面内形核ꎮ事实上碳化物在铁素体中形核(B ̄N位向关系)的错配度远小于在奥氏体中的(Cube ̄Cube位向关系)ꎬ因而也有人推测其易于在靠近α/γ相界面的铁素体一侧形核ꎮ但两者均缺乏直接的实验证据ꎬ还有待做进一步的研究ꎮ3㊀相间析出模型相间析出独特的片层状排列特征与其析出过程的物理机制息息相关ꎮ早期人们为解释不同层片状的相间析出形貌ꎬ分别提出了台阶模型㊁弓出模型和准台阶模型ꎮ基于相间析出为铁素体相变和碳化物析出耦合型相变的特点ꎬ人们又提出了溶质损耗模型及溶质拖曳模型ꎮ下面将分别对以上几类模型进行介绍和归纳ꎬ并讨论各自存在的局限性ꎮ3 1㊀台阶模型20世纪70年代ꎬCampbell等[26]在研究Fe ̄12Cr ̄0 2C合金等温铁素体相变的实验中发现:奥氏体/铁素体相界面具有典型的台阶特征(如图3所示)ꎬ在其附近能清晰地观察到一排排M23C6型碳化物规则地分布在原α/γ相界面的台面上(terrace)ꎬ并确定该碳化物所在的析出面为(110)αꎮ据此Honeycombe[23]在1976年提出了相间析出的台阶模型(如图4所示)ꎬ认为铁素体 ̄奥氏体相界面由台面和阶面(ledge)组成ꎬ合金碳化物倾向于在可移动性差的低能共格(或半共格)台面上形核长大ꎬ而来不及在可动性好的高能非共格阶面上析出ꎻ由于宏观界面的迁移源于一系列微观台阶的不断形成和垂直于界面移动方向的横移实现ꎬ当相变完成后ꎬ一列列碳化物将规则地分布在铁素体基体上ꎬ此时两列碳化物之间的距离即为台阶的高度ꎮ虽然台阶模型可以定性地解释碳化物等间距平面型的相间析出形貌ꎬ但是事实上低能的半共格界面(110)α在实验中并不常见[6ꎬ27]ꎬ即碳化物更容易在非共格的α/γ相界面上析出ꎬ这与台阶模型的基本假设相矛盾ꎮ关于该模型的普适性有待作进一步考证ꎮ3 2㊀弓出模型和准台阶模型为了更好地描述实验中观察到的变间距(图5a)及等间距曲面型相间析出形貌(图5b)ꎬRicks和Howell又分图3㊀Fe ̄12Cr ̄0 2C合金在650ħ等温30min后的相间析出组织[26]Fig 3㊀Fe ̄12Cr ̄0 2Cisothermallytransformed30minat650ħꎬthin ̄foilEM:(a)highmagnificationꎬbrightfieldꎬ(b)darkfieldꎬsameareaas(a)[26]图4㊀相间析出台阶模型示意图[23]Fig 4㊀Schematicofledgemechanismforinterphaseprecipitation[23]别提出了弓出模型[28]和准台阶模型[29]ꎮ弓出模型认为相间析出的碳化物会对移动的α/γ相界面产生显著的钉扎作用ꎬ且当碳化物间距大于某个临界值时ꎬ相界面可通过类似位错越过障碍物的弓出机制来摆脱钉扎从而继续前进(如图6a1~3)ꎮ当相界面附近富集足够的碳化物形成元素时ꎬ相间析出再次发生ꎬ相界面继续以弓出方式向前推进(如图6a4)ꎮ此过程循环往复进而形成了不均匀的曲面型相间析出ꎮ准台阶模型则是在台阶机制的基础上发展而来的ꎬ如图6b所示ꎮ该模型认为碳化物也可在非共格(NonK ̄S)的高能台面上析出ꎬ由于其有效的钉扎作用使得宏观界面的前进只能依靠类似台阶机制中非共格阶面的横向迁移而实现ꎬ从而形成相对均匀的曲面型相间析出ꎮ另外当碳化物的平均间距较小时ꎬ相界面将通过弓出和准台阶混合机制得以前进(如图6c)ꎬ即在个别相距较远的颗粒间弓出而形成小凸包(bulge)ꎬ而弓出的相界面又会被新形核析出的碳化物钉扎住ꎬ迫使可动性较好的阶面横移来促进铁素体长大ꎮ但这两种模型在定量描述上依然无法取得满意的结果ꎮ表1归纳总结了以上3种模型的主要特点ꎮ近年来Chen等[30ꎬ31]还提出了超台阶的概念(super ̄ledge)ꎬ将经典形核理论用于定量描述铁素体台阶的形成ꎬ并综合考虑碳化物对于台阶侧移的钉扎效应(见文献[30]图3)ꎮ尽管该模型结果与实验所得的相间析出片间距较吻合ꎬ但依然存在两点不足:①模型中存在大量的拟合参数ꎬ其应用性受到限制ꎻ②模型过度强调台阶形貌而未考虑元素扩散对台504中国材料进展第37卷阶形成和侧移速度的影响ꎬ对相间析出物理本质解释地还不够明确ꎮ表1㊀各类相间析出模型特点[32]Table1㊀Thecharactersofeachinterphaseprecipitationmodel[32]LedgemodelBowingmodelQuasi ̄ledgemodelShapeofrowsPlanarNon ̄planar(curved)Non ̄planar(curved)SpacesRegularIrregularandcourseRegularDirectionofmovingSideways(ledge)VerticalwaySideways(quasi ̄ledge)InterfaceplaneLowestenergyinterface(K ̄S)a{110}α//{111}γRandom(higherenergyinterface)Random(higherenergyinterface)InterfacecoherencySemi ̄coherentIncoherentIncoherentaInterfaceplanedoesnothavetobethelowestenergyinterface[23].图5㊀Fe ̄12Cr ̄0 2C合金在625ħ等温60min[26](a)及Fe ̄10Cr ̄0 2C合金在650ħ等温30min(b)后的TEM照片[28]Fig 5㊀TEMimagesofFe ̄12Cr ̄0 2Ctransformed60minat625ħ(a)[26]andFe ̄10Cr ̄0 2Calloypartiallytransformedat650ħfor30min(b)[28].Ledgesonboundaryareassociatedwithsheetsofprecipitates(arrowedin(b)andnotenon ̄planarmorphologyofresultantprecipitatesheets)3 3㊀溶质扩散模型和溶质拖曳模型不同于上述的(准)台阶模型和弓出模型ꎬ溶质损耗和溶质拖曳模型则默认奥氏体-铁素体相界面为平直的一图6㊀相间析出弓出模型[28](a)㊁准台阶模型[29](b)和弓出准台阶混合控制模型[29](c)示意图Fig 6㊀Schematicsofbowingmechanism[28](a)ꎬquasi ̄ledgemecha ̄nism[29](b)andmixedcontrolmodelwithbothbowingandquasi ̄ledgemechanisms[29](c)forinterphaseprecipitation维界面ꎬ不考虑其微观结构及位向关系ꎬ重点从元素扩散的热动力学角度来揭示相间析出的物理过程ꎮ如图7a所示ꎬ溶质损耗模型认为α/γ相界面移动受奥氏体一侧碳扩散控制ꎬ而碳化物的析出则受到合金元素的体扩散控制[33]ꎮ当有一列碳化物在界面附近形核长大时ꎬ在其周围将产生一个个贫溶质区ꎮ随着α/γ界面的移动ꎬ贫溶质区的影响逐渐减弱ꎬ直至界面附近的溶质量达到临界形核浓度而促使新一列碳化物的析出ꎮ这一过程交替进行ꎬ从而形成宏观上观察到的相间析出形貌ꎮ但该模型在应用上也存在几个缺点:①只分析了单个析出相周围贫溶质区的演变ꎬ而未考虑片层内紧密分布的碳化物附近的浓度场ꎻ②忽视了溶质元素的扩散系数在基体与界面之间的不连续性ꎻ③无法合理地解释只出现单个与铁素体呈B-N关系的析出相变体ꎮ另外ꎬLagneborg等[34]还指出合金元素沿着相界面的扩散比其体扩散更为重要ꎬ需进一步将溶质原子在界面内的分布及扩散考虑到模型中ꎮ溶质拖曳模型可用于定量描述合金元素在界面的偏聚程度与相界面移动速度的耦合关系[35ꎬ36]ꎮ近期陈浩等将考虑有溶质拖曳效应的GEB模型(Gibbsenergybalance)成功应用于对不同铁素体长大动力学模式的概括[37]和贝氏体不完全转变现象的解释[38]ꎮ早期Ed ̄604㊀第6期董浩凯等:低合金钢中纳米碳化物相间析出行为的研究进展mond[39]将溶质拖曳效应与相间析出过程联系起来ꎬ并给出了定性的描述(如图7b所示):随着相变的进行界面奥氏体一侧的碳含量不断升高ꎬ导致相变驱动力逐渐下降及合金元素在界面不断富集ꎬ直至达到碳化物临界形核浓度而诱导相间析出ꎻ由于碳化物长大消耗了界面处富集的合金元素和碳ꎬ使界面迁移的驱动力增大而阻力减小ꎬ界面重新迁移进入下一个相间析出的循环ꎮOkamoto等[32]率先在台阶机制的基础上提出了考虑有溶质拖曳效应的相间析出模型ꎬ定量给出了铌在界面内的浓度分布及碳化物片间距与温度之间的关系ꎬ但未计算碳化物的析出动力学ꎬ且数值计算复杂ꎬ难以广泛推广ꎮ近期Clark等[40]将考虑有碳化物析出的GEB模型用于描述含钒合金钢的相间析出片间距与铁素体长大动力学之间的变化趋势ꎬ发现与实验结果符合较好ꎮ但该模型未讨论碳化物长大对溶质拖曳作用的影响ꎮ图7㊀溶质损耗模型(a)和溶质拖曳模型(b)示意图Fig 7㊀Schematicsofsolutedepletionmodel(a)andsolutedragmodel(b)鉴于合金元素(如VꎬNbꎬMo)的界面偏聚在相间析出过程中扮演着重要角色ꎬ亟需在溶质拖曳理论的基础上ꎬ建立可定量描述铁素体长大与碳化物析出耦合相变动力学的模型ꎬ从而揭示相间析出的物理本质ꎮ4㊀相间析出在工业上的应用4 1㊀相间析出型铁素体高强钢20世纪60年代到90年代ꎬ人们围绕着相间析出背后的科学问题展开了丰富的实验和激烈的讨论ꎬ但对其在工业上的应用前景关注甚少ꎬ直至2004年日本JFE公司[3]制备出拥有高强韧性㊁高扩孔性能的纳米析出强化钢ꎬ各国再次掀起了相间析出的研究热潮ꎮJFE公司通过适当的形变热处理工艺获得了组织为细小铁素体(~3 1μm)和铁素体基体上成列分布纳米(TiꎬMo)C(~3nm)析出相的780MPa级高强钢ꎬ并将其命名为Nano ̄Hitenꎮ相比于传统的热轧钢板(如图8所示)ꎬ此类高强钢能在维持良好塑性(24%)的同时还具备卓越的扩孔性能(120%)ꎬ可被广泛应用于汽车的底板㊁悬架㊁摇臂等成型复杂的部位ꎬ在汽车行业具有可观的应用前景ꎮ图8㊀纳米析出型高强钢与不同基体的传统热轧钢板的扩孔率及延伸率对比图[3]Fig 8㊀Comparisonofhole ̄expandingratioandelongationofdevelopedsteelwiththoseofconventionalhot ̄rolledhighstrengthsheetsteels.SteelXdenotesNano ̄HitensteelꎻFꎬBꎬMdenotesfer ̄riteꎬbainiteandmartensiteꎬrespectively[3]近年来日本JFF㊁韩国浦项等钢铁公司相继对外宣称已大批量投产使用Nano ̄Hiten高强钢ꎬ而国内在此类钢的研发生产上尚处空白ꎮ近期宝钢也已开展了一些纳米析出高强钢的研发工作ꎬ发现在模拟卷曲过程中存在带钢横向温度有梯度㊁钢卷内中外圈冷速不同等问题ꎬ这些均会导致析出相尺寸㊁片间距分布不均ꎬ使得带钢性能波动大ꎬ工艺窗口变窄ꎬ进而难以满足客户需求ꎮ黄耀等[41]则通过模拟热轧成形过程在实验室制备出了强度为995MPa㊁延伸率为20%的铁素体基高强钢ꎬ其中相间析出型纳米碳化物的最大析出强化作用高达430MPaꎬ但此类钢的扩孔率仅有44%ꎬ尚未达到工业的应用标准ꎮ另外Kestenbach等[42ꎬ43]在研究铌钛微合金钢时发现实际只有约50%甚至更少的铁素体晶粒内分布着相间析出碳化物ꎬ而剩余晶粒内则以无规则碳化物分布为主ꎬ从而大大限制了相间析出对铁素体钢的强度贡献ꎮ因此如何通过优化成分和工艺参数来提高组织均匀性和析出相稳定性是未来进一步提升Nano ̄Hiten高强钢综合力学性能的重要课题ꎮ4 2㊀相间析出的其他应用前景相间析出不仅在全铁素体基的高强钢中得到了广泛704中国材料进展第37卷的应用ꎬ在双相钢中也发挥着巨大的潜能ꎮ众多实验结果表明向铁素体相中引入相间析出[44-46]ꎬ可改善铁素体与马氏体在成形过程中的变形协调性ꎬ缓解应力集中ꎬ从而在维持一定塑性的同时显著提高双相钢的强度ꎮ另外人们在研究高碳含钒钢时还发现[24ꎬ47-49]:相间析出除了分布在先共析铁素体中还可产生于珠光体的铁素体片层内ꎮ由于相间析出是一类依赖于铁素体长大动力学的特殊析出型相变ꎬ因此理论上对有铁素体相变的微合金钢ꎬ只要选择合适的热处理工艺(如冷却速度㊁等温温度)使α/γ相界面的迁移速率与碳化物析出动力学匹配良好就可在铁素体相中引入相间析出ꎬ从而为先进高强钢的性能优化提供新的设计思路ꎮ钢中的氢脆现象一直是科学界和工业界关注的热点问题ꎬ而相间析出型碳化物的出现为显著改善钢的抗氢脆性能带去了福音ꎮ凭借其弥散㊁细小㊁与基体共格等特点ꎬ每一个纳米析出相都可能成为有效的氢陷阱ꎬ从而大幅度减少可移动氢的数量ꎬ缓解钢的氢脆倾向ꎮ人们已通过充氘及三维原子探针技术直接表征了氘原子在基体中的空间分布[50ꎬ51]ꎬ如图9所示ꎮ结果表明氘在碳化钒内部及附近确实有明显的富集ꎬ而在基体中则分布较少ꎬ这也为纳米级碳化物可作为有效氢陷阱提供了强有力的证据ꎮ因此向先进高强钢中引入相间析出在提高钢的抗氢脆性能方面同样有着广阔的应用前景ꎮ图9㊀氘在含有相间析出碳化钒的铁素体钢中的分布[51]Fig 9㊀IntroduceddeuteriumcolocatedwithinterphaseprecipitationVCs[51].3Dviewofdeuteratedferriticsteelꎬshowingindividualcarbides.Ascanbeseenfromthetop ̄downandsideslicesꎬdeuteriumatoms(2H)arecorrelatedtothecarbidepositions5㊀结㊀语在过去的半个世纪里ꎬ随着实验表征手段的不断进步和各类理论模型的不断涌现ꎬ人们对低合金钢中的相间析出现象有了更深入的理解和认识ꎮ然而现有的理论模型只能解释部分实验现象ꎬ且大多基于经典的台阶机制进行分析ꎬ而对合金元素在相界面内的偏聚问题关注甚少ꎬ可以预见解决此问题将是揭示相间析出背后物理本质的重要突破口ꎻ建立基于溶质拖曳理论的耦合型相变模型可为相间析出型高强钢的组织调控和性能优化提供有效的指导ꎮ高温原位透射电镜的日益发展有望直接获取相间析出的物理过程ꎬ为解析相界面迁移与碳化物析出的耦合作用奠定基础ꎻ深入挖掘相间析出在钢铁强韧化及抗氢脆方面的潜能亦将促进新一代汽车钢的发展ꎮ参考文献㊀References[1]㊀BakerTN.MetalScienceJournal[J]ꎬ2014ꎬ25(9):1083-1107.[2]㊀DunneDP.MetalScienceJournal[J]ꎬ2010ꎬ26(4):410-420.[3]㊀FunakawaYꎬShiozakiTꎬTomitaKꎬetal.ISIJInternational[J]ꎬ2004ꎬ44(11):1945-1951.[4]㊀SetoKꎬFunakawaYꎬKanekoS.JFETechnicalReport[J]ꎬ2007ꎬ10:19-25.[5]㊀ZajacS.PrecipitationofMicroalloyCarbo ̄NitridesPriorꎬduringandafterγ/αTransformation[C]//MaterialsScienceForum.TransTechPublicationsꎬ2005:75-86.[6]㊀YenHWꎬChenPYꎬHuangCYꎬetal.ActaMaterialia[J]ꎬ2011ꎬ59(16):6264-6274.[7]㊀SmithRMꎬDunneDP.StructuralAspectsofAlloyCarbonitridePre ̄cipitationinMicroalloyedSteels[C]//MaterialsForum.InstituteofMetalsandMaterialsAustralasiaꎬ1988:166-181.[8]㊀ChenJun(陈㊀俊)ꎬLvMengyang(吕梦阳)ꎬTangShuai(唐㊀帅)ꎬetal.ActaMetallurgicaSinica(金属学报)[J]ꎬ2014ꎬ50(5):524-530.[9]㊀BatteADꎬHoneycombeRWK.MetalScienceJournal[J]ꎬ1973ꎬ7(1):160-168.[10]FreemanSꎬHoneycombeRWK.MetalScience[J]ꎬ1977ꎬ11(2):59-64.[11]ZhangYJꎬMiyamotoGꎬShinboKꎬetal.ActaMaterialia[J]ꎬ2015ꎬ84:375-384.[12]ZhangYJꎬMiyamotoGꎬShinboKꎬetal.ActaMaterialia[J]ꎬ2017ꎬ128:166-175.[13]MukherjeeSꎬTimokhinaIꎬZhuCꎬetal.ActaMaterialia[J]ꎬ2013ꎬ61(7):2521-2530.[14]MukherjeeSꎬTimokhinaIꎬZhuCꎬetal.JournalofAlloys&Com ̄pounds[J]ꎬ2017ꎬ690:621-632.[15]DijkNHVꎬOffermanSEꎬBouwmanWGꎬetal.AppliedPhysicsA[J]ꎬ2002ꎬ74(1):978-980.[16]PerrardFꎬBleyFꎬDonnadieuPꎬetal.JournalofAppliedCrystallog ̄804㊀第6期董浩凯等:低合金钢中纳米碳化物相间析出行为的研究进展raphy[J]ꎬ2006ꎬ39(4):473-482.[17]SeongBSꎬShinEꎬChoiSHꎬetal.AppliedPhysicsA[J]ꎬ2010ꎬ99(3):613-620.[18əObaYꎬKoppojuSꎬOhnumaMꎬetal.TransactionsoftheIron&SteelInstituteofJapan[J]ꎬ2011ꎬ51(11):1852-1858.[19]WangYQꎬClarkSJꎬJanikVꎬetal.ActaMaterialia[J]ꎬ2018ꎬ145:84-96.[20]DavenportATꎬHoneycombeRWK.PrecipitationofCarbidesatγңαBoundariesinAlloySteels[C]//ProceedingsoftheRoyalSocietyofLondonA:MathematicalꎬPhysicalandEngineeringSciences.TheRoyalSocietyꎬ1971:191-205.[21]YenHWꎬHuangCYꎬYangJR.ScriptaMaterialia[J]ꎬ2009ꎬ61(6):616-619.[22]YenHWꎬChenCYꎬWangTYꎬetal.MaterialsScienceandTech ̄nology[J]ꎬ2010ꎬ26(4):421-430.[23]HoneycombeRWKꎬMehlRF.MetallurgicalandMaterialsTransac ̄tionsA[J]ꎬ1976ꎬ7(7):915-936.[24]KhalidFAꎬEdmondsDV.MaterialsScienceandTechnology[J]ꎬ1993ꎬ9(5):384-396.[25]LiXiaolin(李小琳)ꎬWangZhaodong(王昭东).ActaMetallurgicaSinica(金属学报)[J]ꎬ2015ꎬ51(4):417-424.[26]CampbellKꎬHoneycombeRWK.MetalScience[J]ꎬ1974(1):197-203[27]OkamotoRꎬBorgenstamAꎬÅgrenJ.ActaMaterialia[J]ꎬ2010ꎬ58(14):4783-4790.[28]RicksRAꎬHowellPR.MetalScience[J]ꎬ1982ꎬ16(6):317-322. [29]RicksRAꎬHowellPR.ActaMetallurgica[J]ꎬ1983ꎬ31(6):853-861.[30]ChenMYꎬGounéMꎬMilitzerMꎬetal.MetallurgicalandMaterialsTransactionsA[J]ꎬ2014ꎬ45(12):5351-5361.[31]ChenMYꎬGounéMꎬVerdierMꎬetal.ActaMaterialia[J]ꎬ2014ꎬ64(3):78-92.[32]OkamotoRꎬÅgrenJ.ActaMaterialia[J]ꎬ2010ꎬ58(14):4791-4803. [33]RobertsW.SwedishInstituteforMetalsReport[J]ꎬ1978ꎬ44. [34]LagneborgRꎬZajacS.MetallurgicalandMaterialsTransactionsA[J]ꎬ2001ꎬ32(1):39-50.[35]HillertMꎬSundmanB.ActaMetallurgica[J]ꎬ1976ꎬ24(8):731-743. [36]PurdyGRꎬBrechetYJM.ActaMetallurgicaEtMaterialia[J]ꎬ1995ꎬ43(10):3763-3774.[37]ChenHꎬvanderZwaagS.ActaMaterialia[J]ꎬ2014ꎬ72:1-12. [38]ChenHꎬZhuKꎬZhaoLꎬetal.ActaMaterialia[J]ꎬ2013ꎬ61(14):5458-5468.[39]EdmondsDV.IronSteelInst[J]ꎬ1972ꎬ210:363-365.[40]ClarkSꎬJanikVꎬLanYꎬetal.ISIJInternational[J]ꎬ2017ꎬ57(3):524-532.[41]HuangYꎬZhaoAꎬWangXꎬetal.MetallurgicalandMaterialsTrans ̄actionsA[J]ꎬ2016ꎬ47(1):450-460.[42]CamposSSꎬKestenbachHJꎬMoralesEV.Metallurgical&MaterialsTransactionsA[J]ꎬ2001ꎬ32(5):1245-1248.[43]KestenbachHJꎬCamposSSꎬMoralesEV.MaterialsScienceandTechnology[J]ꎬ2006ꎬ22(6):615-626.[44]HuJꎬDuLXꎬWangJJꎬetal.MetallurgicalandMaterialsTransac ̄tionsA[J]ꎬ2013ꎬ44(11):4937-4947.[45]KamikawaNꎬHirohashiMꎬSatoYꎬetal.ISIJInternational[J]ꎬ2015ꎬ55(8):1781-1790[46]TsaiSPꎬJenCHꎬYenHWꎬetal.MaterialsCharacterization[J]ꎬ2017ꎬ123:153-158.[47]FourlarisG.EffectofVanadiumAlloyingonthePrecipitationReactionsduringPearliteFormationinMediumandHighCarbonSteels[C]//MaterialsScienceForum.TransTechPublicationsꎬ1998:427-434. [48]MiyamotoGꎬBehrangPꎬFuruharaT.InterphaseBoundaryPrecipitationofVCAccompanyingFerriteandPearliteTransformationinMediumCarbonSteels[C]//SolidStatePhenomena.TransTechPublicationsꎬ2011ꎬ172:420-425.[49]IzotovBI.ThePhysicsofMetalsandMetallography[J]ꎬ2011ꎬ111(6):592-597.[50]TakahashiJꎬKawakamiKꎬTaruiT.ScriptaMaterialia[J]ꎬ2012ꎬ67(2):213-216.[51]ChenYSꎬHaleyDꎬGerstlSSAꎬetal.Science[J]ꎬ2017ꎬ355(6330):1196-1199.(编辑㊀惠㊀琼)904。

《Fe-Mn-Al-C系低密度钢的组织演变及力学性能的研究》范文

《Fe-Mn-Al-C系低密度钢的组织演变及力学性能的研究》篇一摘要:本论文对Fe-Mn-Al-C系低密度钢的组织演变和力学性能进行了深入的研究。

首先通过介绍相关领域背景,提出了研究的必要性和意义。

然后通过对该类钢的制备工艺、组织结构、以及力学性能进行实验研究,得出了重要的结论。

本文旨在为该领域的研究人员提供有关Fe-Mn-Al-C系低密度钢的新知识,同时也为优化材料性能提供了新的方向。

一、引言随着现代工业的快速发展,对于材料性能的要求也越来越高。

Fe-Mn-Al-C系低密度钢作为一种新型的轻质高强材料,在汽车、航空航天等领域具有广泛的应用前景。

其独特的组织结构和优异的力学性能使其成为研究的热点。

然而,关于其组织演变及力学性能的研究尚不够深入,因此,本论文旨在对该类钢的组织演变及力学性能进行系统的研究。

二、Fe-Mn-Al-C系低密度钢的制备工艺与实验方法本实验采用的Fe-Mn-Al-C系低密度钢,通过熔炼、轧制、退火等工艺流程制备而成。

在实验过程中,我们采用了金相显微镜、扫描电子显微镜(SEM)、X射线衍射仪等设备对材料的组织结构进行观察和分析。

同时,通过拉伸试验、硬度试验等手段对材料的力学性能进行了测试。

三、Fe-Mn-Al-C系低密度钢的组织演变1. 显微组织观察:通过对不同热处理条件下样品的显微组织观察,发现随着退火温度的提高,钢材中的相组成逐渐趋于稳定。

同时,由于碳含量的影响,观察到马氏体和奥氏体相的存在。

2. 晶粒结构分析:研究表明,在合适的热处理条件下,钢材的晶粒尺寸可以显著减小,从而有效提高材料的强度和韧性。

3. 合金元素分布:通过对合金元素的分布进行研究,发现Mn、Al等元素在钢材中均匀分布,有效地改善了钢材的机械性能。

四、Fe-Mn-Al-C系低密度钢的力学性能研究1. 拉伸性能:实验结果表明,该类钢具有较高的抗拉强度和良好的塑性变形能力。

随着退火温度的提高,材料的延伸率有所提高。

《Fe-Mn-Al-C系低密度钢的组织演变及力学性能的研究》范文

《Fe-Mn-Al-C系低密度钢的组织演变及力学性能的研究》篇一摘要:本文对Fe-Mn-Al-C系低密度钢的组织演变和力学性能进行了深入的研究。

通过对该类钢的成分设计、冶炼过程、组织结构的形成与转变,以及相应的力学性能测试的分析,旨在理解其性能提升的机理和实际应用中的优势。

研究结果对开发新型轻质高强钢材料具有指导意义。

一、引言随着现代工业的快速发展,对材料性能的要求日益提高。

Fe-Mn-Al-C系低密度钢作为一种新型的轻质高强材料,因其良好的力学性能和较低的密度而受到广泛关注。

该类钢具有优异的可塑性和抗腐蚀性,且成本相对较低,具有广阔的应用前景。

因此,对其组织演变及力学性能的研究显得尤为重要。

二、材料成分设计与冶炼过程Fe-Mn-Al-C系低密度钢的成分设计主要依据其所需的力学性能和物理性能。

本研究所用的材料,在保持较低密度的同时,也确保了足够的强度和韧性。

冶炼过程中,严格控制了各种元素的配比和熔炼条件,以获得最佳的微观组织和力学性能。

三、组织结构的形成与转变1. 凝固过程:在凝固过程中,合金元素在液相中的溶解和析出行为对组织结构有重要影响。

本研究所用的低密度钢在凝固过程中形成了均匀的枝晶结构,枝晶间富含合金元素,有利于后续的热处理过程。

2. 热处理过程:经过适当的热处理后,低密度钢的组织结构发生明显变化。

通过退火处理可以消除内应力,改善材料的塑性和韧性;而淬火处理则可进一步提高材料的硬度和强度。

四、力学性能研究1. 抗拉强度:经过合理的热处理后,Fe-Mn-Al-C系低密度钢的抗拉强度得到显著提高。

在一定的合金元素配比下,该类钢的抗拉强度可达到较高的水平。

2. 延伸率:该类钢具有良好的塑性变形能力,延伸率较高,这得益于其均匀的枝晶结构和良好的内部组织结构。

3. 冲击韧性:低密度钢具有较好的冲击韧性,能够在承受冲击载荷时吸收较多的能量而不发生断裂。

4. 硬度与耐磨性:经过适当的热处理后,该类钢的硬度得到提高,同时其耐磨性也得到显著增强。

含铜时效钢焊接粗晶区组织转变特征研究

—

3 7 3 .

[ 2 ] Mo n t e ma r a n o T W, S a c k B P , G u d a s J P .H i s h s t r e n g t h l o w l a l o y s t e e l s i n n a v l a c o n s t r u c t i o n [ J ] .J o u r n l a o f S h i p P r o d u c —

通 过填 加不同焊丝 , 探讨 了合金元 素的加入对焊缝 的影响。结果表 明, 异种接 头抗 拉强度可达 到 1 3 0 MP a , 并 通过 x射线衍射分析 , 获得 了填加 不同合金元 素的焊缝界 面层 相组 成。

关键 词 : 铝合金 中 图分 类 号 : T

钢

熔钎焊

金 属 间化 合物

接工艺的制定提供工艺参数。 ( 2 )冷却速度对焊接热模拟热影响区的组织有较 大的影响。当冷却速度较快 时, 粗 晶区的组织主要是 板条状贝氏体 ; 随着冷却速度的降低 , 原始奥 氏体 晶粒 尺 寸逐渐 长 大 , M— A组 元逐 渐增 多 。 ( 3 )t s / 5 对 粗 晶 区的硬度 有显 著影 响 。粗 晶 区的最

收 稿 日期 :2 0 1 3—0 3—2 5

5 4

2 0 1 3年第 4期

参

考

文

献

作 者简介 : 徐魁 龙 , 1 9 8 8年 出生 , 硕 士研 究生 , 主要研 究方 向

Q690D低合金高强钢模拟焊接热影响区的组织和性能

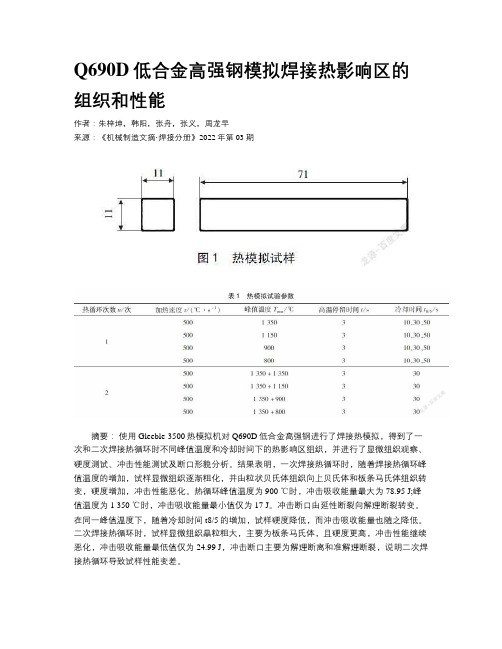

Q690D低合金高强钢模拟焊接热影响区的组织和性能作者:朱梓坤,韩阳,张舟,张义,周龙早来源:《机械制造文摘·焊接分册》2022年第03期摘要:使用Gleeble-3500热模拟机对Q690D低合金高强钢进行了焊接热模拟,得到了一次和二次焊接热循环时不同峰值温度和冷却时间下的热影响区组织,并进行了显微组织观察、硬度测试、冲击性能测试及断口形貌分析。

结果表明,一次焊接热循环时,随着焊接热循环峰值温度的增加,试样显微组织逐渐粗化,并由粒状贝氏体组织向上贝氏体和板条马氏体组织转变,硬度增加,冲击性能恶化。

热循环峰值温度为900 ℃时,冲击吸收能量最大为78.95 J;峰值温度为1 350 ℃时,冲击吸收能量最小值仅为17 J。

冲击断口由延性断裂向解理断裂转变。

在同一峰值温度下,随着冷却时间t8/5的增加,试样硬度降低,而沖击吸收能量也随之降低。

二次焊接热循环时,试样显微组织晶粒粗大,主要为板条马氏体,且硬度更高,冲击性能继续恶化,冲击吸收能量最低值仅为24.99 J,冲击断口主要为解理断离和准解理断裂,说明二次焊接热循环导致试样性能变差。

关键词:焊接热循环; 低合金高强钢; 热影响区; 显微组织中图分类号: TG 406Microstructure and properties of simulated heat affected zone ofQ690D low alloy high strength steelZhu Zikun1, Han Yang2, Zhang Zhou2, Zhang Yi2, Zhou Longzao1(1. Huazhong University of Science and Technology, Wuhan 430074, China;2. First Engineering Co., Ltd., China Construction Third Bureau, Wuhan 430048,China)Abstract: Gleeble-3500 thermal simulator was used to simulate the welding heat of Q690D low alloy high strength steel, and the microstructure of the heat-affected zone under different peak temperatures and cooling times during the first and second welding thermal cycles was obtained. The microstructure observation, hardness test, impact property test and fracture morphology analysis were carried out. The result showed that in the first welding thermal cycle, with the increase of the peak temperature of the welding thermal cycle, microstructure of samples became gradually coarsened, the granular bainite transformed to upper bainite and lath martensite, the hardness increased and the impact performance deteriorated. When the thermal cycle peak temperature was 900 ℃, the maximum impact energy absorption was 78.95 J. When the peak temperature was 1350 ℃, the minimum impact energy absorption was only 17 J. The impact fracture changed from ductile fracture to dissociative fracture. At the same peak temperature, as the cooling time t8/5 increased, the hardness of the sample decreased and the impact performance deteriorated. In the second welding thermal cycle, microstructure of samples was coarse grain, mainly lath martensite, the hardness was higher and the impact performance continued to deteriorate. The lowest value of impact energy absorption was only 24.99 J, and the impact fracture was mainly cleavage fracture and quasi cleavage fracture, which indicated that the performance of samples deteriorated due to the second welding thermal cycle.Key words: welding thermal cycle; low alloy high strength steel; heat-affected zone; microstructure0前言Q690D属于低合金高强钢,具有较高的强度、较好的塑性和韧性及良好的焊接性和耐腐蚀性能,在建筑、桥梁等领域得到了广泛的应用[1-3]。

《材料科学基础A-Ⅱ》超级钢

《材料科学基础A-Ⅱ》超级钢一、国内外关于400MPa级超级钢焊接的研究1.1超级钢的研发情况从1997年开始,世界的一些主要产钢大国相继开展了超级钢铁材料的研发日本是对超级钢研究着手较早、成果比较显著的国家。

日本国立金属材料技术研究所于1997年4 月正式启动了STX-21(Structural Materials X for 21 Century)“超级钢材料计划”,投资1000亿日元,目标是在10年内开发出强度相当于现有钢铁材料2倍的超级钢,用于道路、桥梁、高层建筑等基础设施建材的更新换代。

截止2002年,该计划的第一期五年计划实施告一段落,基本达到预期目标。

在此期间取得的开发成果如下:(1)易回收使用的800MPa级铁素体焊接用钢。

本课题是在易回收使用的400MPa级钢的成分中不添加含金元素,只通过晶粒超微细化使强度加倍,变成以铁素体相为主要组织的易焊接钢,同时开发出一种不破坏微细化组织的焊接工艺技术,即节省资源,又具有良好的性能;(2)延时破坏和疲劳性能优良的1500MPa级超高强度钢。

本课题旨在使1500MPa超级高强度钢高性能化,即在将强度提高至1500MPa的同时,改进延时破坏特性和疲劳特性,并对其性能进行评估;(3)耐热钢,目标是将铁素体系耐热钢的使用温度界限从原来的600℃提高至650℃,从而使CO2排放量减少3%。

目前已取得的成果如下:①提高疲劳寿命方面,利用硼强化的9%Cr 铁素体系耐热钢,在650℃环境下的疲劳寿命提高了10 倍。

②改善焊缝特性方面,若能减小焊接热影响区的宽度,则寿命可延长2倍左右。

③提高耐氧化性方面,可通过预处理形成一薄的初次氧化铬薄膜,以显著改善耐氧化性。

(4)耐候钢,目的是开发海洋环境用节能不锈钢和海滨环境用无涂装合金耐候钢以及开发相关的焊接技术与使用性能评估技术等。

据《工业材料)2000年7期报道,日本金属材料技术研究所在新报国制铁公司棒钢轧制厂协助下,采用了温间多轴加工法(材料在室温以上、再结晶温度以下的多方向加工变形过程),利用普通轧钢机,使钢的晶体超微细化,从而提高钢材强度。

超高强度船体结构钢焊接性的研究现状和趋势

超高强度船体结构钢焊接性的研究现状和趋势发布时间:2022-08-10T00:49:25.458Z 来源:《科学与技术》2022年第30卷第6期作者:解玉冬[导读] 随着现代科技的持续性发展,我国船舶制造行业也在逐渐朝着大型化以及超大型化的方向发展。

解玉冬扬州中远海运重工有限公司,江苏扬州 225211摘要:随着现代科技的持续性发展,我国船舶制造行业也在逐渐朝着大型化以及超大型化的方向发展。

而随着船舶主体结构的规格和尺寸不断增大,各类型高厚度的船体结构钢在船舶制造行业中的应用也更加广泛。

对于大厚度的高强度船体结构钢来说,为了确保结构钢之间的焊接质量,保障焊接结构也朝着高参数以及大型化的方向发展,必须要研究高强度船体结构钢的焊接性,才能推动高强度船体结构钢焊接工艺的持续发展。

本文主要是分析了目前国内高强度船体结构钢焊接性的研究现状,并且就超高强度船体结构钢焊接性的未来发展趋势进行了探讨,希望能够为不断提升我国船舶制造的水平提供参考意见。

关键词:船舶制造;超高强度船体结构钢;焊接性当超高强度的船体结构钢主导的细晶强化与相变强化达到较为理想的状态是,其焊接过程中的等级就会持续提高,但是焊接等级的持续提高,将不会依赖于细晶强化和相变强化这两项指标,而是会有其他的强化项持续贡献力量。

例如,可以通过超高强度船体结构钢的固溶强化与析出强化,有效地提升超高强度船体结构钢的焊接性,这也意味着,在焊接过程中合金元素的总量将会持续增加。

但是合金含量的持续升高,在焊接过程中极容易出现韧性降低、偏离性较高等问题,因此,必须要进一步的研究超高强度船体结构钢的焊接工艺,通过提升焊接工艺的方式确保在超高强度船体结构钢材料的应用条件下,船体结构焊接的稳定性和牢固性,推动我国船舶制造行业的大型化以及超大型化发展。

一、超高强度船体结构钢焊接性的研究现状(一)超高强度船体结构钢的材料分析随着当前我国科学技术的持续性发展,对于超高强度船体结构钢中的微观组织测定方案也更加精确,能够对超高强度船体结构钢的性能、应用参数以及内部微观组织进行细致地观察,并得出针对性的结论。

高强度船体用钢焊接连续冷却转变曲线的测定

须 经过有 关 的船级 社认 可 , 能 生产 和 使 用 , 接 适 用 才 焊

中图分类号 : T 4 6 G 0

0 前

言

级 别 的 A、 D两个 质 量 等 级 的 高强 度 船 体 用钢 以及 A、 B、 D三个质 量 等级普 通 强度 船 体 用 钢均 已经 通过 了挪 威 等 九 国船 级 社 的认 证 , 年产 量达 10万 吨 。 0

为 了全 面 、 真实 、 观地 了解 首钢 生 产 的高 强 度船 客 体 用 钢 A 6 D 6的焊 接 性 , D 6为 例 , 定 了 高强 3、3 以 3 测

维普资讯

高 强 度 船 体 用 钢 焊 接 连 续 冷 却 转 变 曲 线 的 测 定

首 钢 技 术 研 究 院 ( 北京 市 10 4 ) 0 0 1 陈延 清 王敬 礼 张 飞虎 董现 春 张永 强

天 津 大学材料 科 学与 工程 学 院(00 2 307 )

随着船 舶 吨位 的 大 型 化 , 船 业 已感 到普 通 强 度 造 船 体用 钢 的强度难 以满 足船 舶 大 型化 、 量 化 的要求 。 轻

因为强度 低 , 就必 须增 加 板材 的厚 度 , 样不 仅 增 加 了 这

制 造过 程 中 的加 工 焊 接 难 度 和 成本 , 增 加 了船 体 自 又 重、 降低 了载 重量 。因此 , 出 了大 量 使 用 高强 度 船 体 提 用 钢 的要求 。 目前 , 国造 船行 业 高 强 度 船 体 用 钢 量 中

V—N钢焊接粗晶区的组织和韧性研究

合金 化元 素 V、b因晶粒 细化 和沉 淀 强 化 作 用 而对 强 N

度 的贡献 可 达 7 % 以上 , 对 于 钒钢 来 说 通 过 增 氮 可 0 而

目前人们已经普遍接受 了钢 中添加氮对性能的改 善作 用 的观 点 _加 , 是 研 究 的氮 含 量 多 数 都 在 较 低 9 J但 ’

1 2 试 验方 法 . 1 2 1 粗 晶 区的焊接 热模 拟 .. 锻 后钢板 加工 成 1 m ×1 m ×8 m 的 长条 0m 0m 5m

微 合 金钢是 钢 铁 材料 发 展 的 重 要 方 向 , 过 细 晶 通

强化 和微合 金碳 氮化 物 的析 出强化 作 用 可 显著 提 高 钢 的强度 , 强度 提 高的 同时 就 可使 其 碳 含 量 明显 降 低 , 在

从而 改善钢 的韧 性 和焊 接性 能 。低 合 金 高 强 度钢 中微

的形核 , 改善粗 晶区的韧性 。

关键词 : 焊 接粗晶区 氮 冷却速度 组织 韧性

中 图分 类 号 : T 4 7 1 G 5 .1

0 前

言

的工作 结果 显 示 , 过 合 理 选 择 微 合 金 化 元 素 和 焊 接 通 工 艺参 数 , 含钒 的高 氮 钢 可 以获 得 良好 的 HA Z强 度 和 韧 性 3 7。MaaioH m d sh a aa等 人 认 为 随 着 氮 含 量 的增 k 加 促进 了铁 素 体 的形 成 , 多边 形铁 素体 的 晶 粒 尺 寸 和 侧 板 条铁素 体 的层 间距 发生 了细 化 J 。

接粗 晶 区( G A 的韧 性 最好 。文 中的试 验 钢作 为一 C H Z) 种低碳 钢 具 有非 常复 杂 的 中低 温 转 变 组 织 , 到 了较 得

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ⅳ G

一 h o n g , 叩 G a n g , J I A N G

, Ⅳ _ G R e n - f u

( L u o y a n g S h i pቤተ መጻሕፍቲ ባይዱ Ma t e i r a l R e s e a r c h I n s t i t u t e , L u o y a n g 4 7 1 0 2 3 , C h i n a )

( 中国船舶重工集 团公 司第七二五研究所 , 河 南 洛阳 摘

要: 通 过对一种低合金高 强度船体钢热模拟试验 , 研究 了不 同的焊接热循环对其组织及 相变的影响 , 综 合

相转变分析 、 金相组织观察及 显微 硬度测试 , 建 立 了试 验钢 的焊接 C C T曲线。结果表 明 , 在常规 焊接热输 入 条件下 , 试 验钢焊接热影 响区粗晶区组织主要为马 氏体 和 贝氏体 , 试验 钢对焊接 热输 入不敏感 。随焊接热 输 入的增大 , 试验钢相变温度 、 热影响 区组织及 硬度不发生 明显 的变化 。 关键词 : 船 体钢 ; 热循 环 ; 粗 晶区 ; 相变

船体 结 构 用 钢 不 仅 要 求 具 有 良好 的强 韧 性

匹配 , 还需 要 具 备 较 好 的 焊 接 性 能 。对 于 高 强 、

织 及性 能 的研 究 较 为充 分 ¨ J , 而更 高 强 度 级别 船 体钢模 拟 粗 晶 区有 着相 对 独 特 的特 点 J , 报

Ab s t r a c t : T h e i n l f u e n c e o f w e l d i n g t h e r ma l c y c l e o n mi c r o s t r u c t u r e s a n d p h a s e t r a n s f o r ma t i o n o f a h i g h s t r e n g t h l o w ll a o y h u l l

s t e e l we r e s t u d i e d b y Gl e e b l e 3 5 0 0 s i mu l a t e d t e s t s .T h r o u g h p h a s e t r a n s f o m a r t i o n c u r v e s a n ly a z i n g ,mi c r o s t r u c t u r e o b s e r v a t i o n a n d h a r d n e s s t e s t i n g,t h e w e l d i n g c o n t i n u o u s c o o l i n g t r a n s f o ma r t i o n C u r v e o f t h e t e s t e d s t e e l w a s c o n s t r u c t e d .T h e r e s u l t s s h o w t h a t t h e mi c r o s t r u c t u r e s o f h e a t e f e c t e d c o a r s e g r a i n z o n e d o mi n a t e d b y ma r t e n s i t e a n d b a i n i t e u n d e r u s u l a h e a t i n p u t r a n g e ,t h e t e s t e d s t e e l i s n o t s e n s i t i v e t o t h e lt a e r a t i o n o f we l d i n g he t ma r l c y c l e . Wi t h t h e h e a t i n p u t i n c r e a s i n g ,t h e p h a s e t r a n s f o ma r t i o n t e mp e r a t u r e ,t he mi c r o s t r u c t u r e s a n d mi c r o—h a r d n e s s o f h e a t e f e c t e d z o n e o f t h e s t e e l d o n o t c h a n g e o b v i o u s l y . Ke y wo r d s : h u l l s t e e l ; h e a t c y c l e ; c o a r s e g r a i n z o n e; p h a s e t r a n s f o ma r t i o n

2 0 1 5年 6月

材

料

开

发

与

应

用

・3 7・

文章 编 号 : 1 0 0 3 — 1 5 4 5 ( 2 0 1 5 ) 0 3 - 0 0 3 7 - 0 4

一

种低合 金高强度船体钢模拟粗 晶区组织及相变研究

杨景 红 , 薛 钢, 蒋 颖, 王任 甫

4 7 1 0 2 3 )

中图分类号 : T G 4 0 6 文 献标 识 码 : A

S t u d y o n P h a s e Tr a n s f o r ma t i O n f o l r S i mu l a t e d Co a r s e Gr a i n Zo n e