改善报告(PPT模板)

合集下载

改善报告ppt

改善报告ppt

改善报告PPT

第一页:标题页

- 在标题区域写上“改善报告”

- 在副标题区域写上报告日期和作者姓名

第二页:报告目录

- 列出报告的各个部分的标题和页码

- 使用清晰的标题和标号

第三页:简介

- 介绍改善报告的目的和背景

- 引导听众了解报告的重要性和价值

第四页:问题陈述

- 提出具体问题并解释其对业务影响

- 使用数据和图表来支持问题的说明

第五页:解决方案概述

- 简要介绍你的解决方案或建议

- 强调解决方案能够如何解决之前提出的问题

第六页到倒数第二页:详细解决方案

- 每页介绍一个具体解决方案或步骤

- 使用清晰的标题和有序的列表来展示每个步骤- 使用图表、数据和示意图来更好地说明解决方案

倒数第一页:实施计划

- 列出实施解决方案的时间表和里程碑

- 说明每个阶段的预期成果和实施负责人

倒数第二页:成果预期

- 使用图表、数据和图像来展示预期的改善成果

- 强调解决方案的预期效益和价值

最后一页:总结与提问

- 概述报告的主要内容和重点

- 标明报告的结论和建议

- 鼓励听众提问并提供联系方式

注意事项:

- 使用清晰、简洁和易于理解的语言

- 避免使用过多的文字,尽量使用图表和图像来展示信息

- 使用一致的字体和配色方案,以提高视觉效果

- 遵循PPT设计的最佳实践,如使用大字体、清晰的标题和适当的排版布局

- 在报告中引用和参考相关的研究、数据和案例研究,以提升报告的可信度和说服力。

QCC改善报告

V

沒有完整的Golden

sample製作流程文件 並執行

制訂完整的Golden sample製作流程文件 並執行

V

QCC改善报告

十四、改善成果檢討-1

1.人員的重工費用20RMB/h,維修人員的維修費用20RMB/h. 2.每台不良耳機的維修時間10分鐘

1個B cover組件生產工時:4分鐘 1個MIC組件的生產工時:2分鐘 3.1pcs不良品重新測試時間:30s/pcs 4.1個B cover組件的材料費用:9RMB/pcs 5.1個MIC 組件的材料費用:7RMB/pcs 6.每個月SPK不良,從2.69% 降低到0.43% ,降低了2.26% 7.每個月MIC不良,從4.55% 降低到0.37% ,降低了4.18% 8.每個月按照100K的產量進行計算.

PPT文档演模板

QCC改善报告

五、現狀把握,數據收集

1.查檢目的:根據目前生產線各測試工站所收集的工時數據進行匯總,查檢出 各工站的工時數據.

2.查檢人:劉和平,沈振東. 3.查檢期間: 2010/08/05~2010/08/12. 4.查檢方式:以碼錶現場測量. 5.紀錄方式:使用數字記錄.

貼 Mylar, connector 貼鋁 箔

F3 測試項目與 HDD F3 測試項目重複 Adaptor 目檢與後面的HDD目檢重複

更改shielding case的設計,取消Mylar和鋁箔

PPT文档演模板

QCC改善报告

八、改善對策實施計劃與確認-1

8.1 HDD 部份

序號

改善對策

執行時間

負責人

效果

3020

設計自動化貼鋁箔治具并導入產線

3050 3030,3040, 3090,3100

精益改善报告完整版PPT课件

珠海市俊凯机械有限公司

改善前物料摆放

两种产 品混料

成品摆 放混乱

产品上 还有废

屑

2021/6/4

报废品 无指定 摆放区

域

物料 放置 不清

晰

不良品 放置在 成品架

上

不良品 放置在 产品放 置盒中

35

珠海市俊凯机械有限公司

产品摆 整齐 能很快 找到物

料

2021/6/4

时间:秒u

节拍:180

150

100

50

0

1

2

改善前生产一个产品所需的 时间为1233秒

2021/6/4

改善前生产一个产品所需的 时间为180秒

21

珠海市广浩捷精密机械有限公司

序号

1 2 3 4 5

6

改善内容

46302011ACG生产线 岗位及人员的确定 员工技能表的建立 现场的目视化管理建立

生产周期提升了50% 生产效率提升了50%

目标 50%

改善前 60分钟

207

1319 13 10

改善后 40分钟

138

2400 2 2

总提升 33%

33%

82% 85% 80%

2021/6/4

11

珠海博杰电子有限公司

• 改善中出现的问题:

• 1.物料难以找到 • 2.没有管理者关注生产线 • 3.员工的心态没有人引导 • 4.线内管理者缺失 • 5.物料关注的问题少 • 6.员工的工具没有地方存放,导致工具丢失 • 7.专门物料员没有配置给生产线 • 8.出现品质问题,四处找人,没有品管巡线

2021/6/4

效果确认:生产工序严格按单件流,从而使 物流间/工序间库存是零,减少库存浪费等 问题,异常情况下,使问题立即暴露,把问 题立即解决…

工厂改善报告汇总PPT课件

易出现,压伤手指安全事故。

危险,提高安全操作性。

.

4

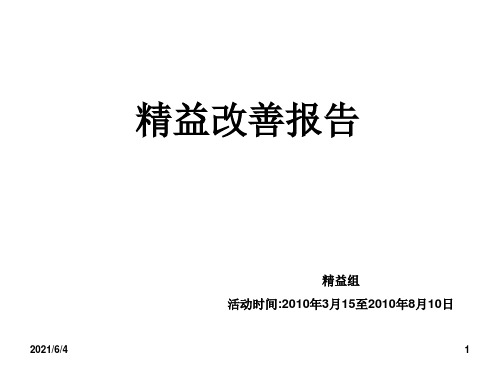

改善案例

主题

改善前:

YFC外水切PVC角度设计缺陷整改

改善后:

现状叙述: 1.改善前产品冲切完毕后角度变差 影响装车造成客户抱怨; 2.冲切完毕后需要手工检修才可以 交货。

成果说明: 1.对冲切模具进行整改; 2.角度偏差控制在合格范围内; 3.提高效率降低不良; 4.角度变换,突破技术难点

改善案例

主题

改善前:

导轨线冲切夹紧安全改善

改善后:

现状叙述: 1.导轨线点焊机生产时脚踏操作; 2.脚踏作业存在安全隐患; 3.易出现夹伤手指的危险。

成果说明: 1.改善操作方法,由脚踏改为双手 操作; 2.气动夹紧,取代手扶作业; 3.提高安全操作性。

.

1

主题

改善前:

YFC外水复押冷却水过滤改善

效果:1.将铁芯切端后再增加一道端部冲切.

端部无变形,可与注塑头部表面相平,无凹坑。效 果比较显著。

.

9

改善案例(1)夹头的安全/快速更换改善

改善前

此位置存有安善前问题点

改善后优点

1.此夹头存有安全隐患,08年已出现安全事故.隐患,08年已 出现安全事故

改善后优点

改善后

掘金 价值

光电开关

1.改善前无此动力装置及光电控制,改善后有电机带动,光电控制转速,与引取机同步, 是引取机牵引不受力,保持匀速。

.

8

▣ 品质改善案例

改善前

产品中间部 位凹坑

设计:李立元 提案:桑贤良 修配:李宗洋

改善后

产品中间部 位无变形

问题点:930L车顶饰条前端部冲切变形,影响注 塑(造成端部凹坑)

工作总结及改善报告PPT

极性。

06

CATALOGUE

结论与展望

对过去工作的总结

1 2 3

完成任务与项目

在过去一年中,我们成功完成了各项任务与项目 ,包括重要客户项目、内部管理系统优化等。

提升工作效率

通过引入新工具和技术,我们提高了工作效率, 减少了加班时间,并实现了更好的工作与生活平 衡。

团队合作与沟通

我们加强了团队之间的合作与沟通,定期召开项 目会议,分享信息,解决问题,提高了整体执行 力。

成本控制

实施成本节约措施,降低运营成本, 提高盈利能力。

客户满意度提升

优化客户服务,提高客户满意度和忠 诚度,增加市场份额。

不良率降低

改进生产工艺,降低产品不良率,提 高产品质量。

改善效益分析

经济效益

通过降低成本、提高效率 ,实现经济效益的显著提 升。

社会效益

优化资源配置,提高社会 效益,增强企业社会责任 感。

报告范围和时间段

范围

本次总结报告覆盖了公司/团队在过 去一段时间内的主要工作领域和业务 流程。

时间段

报告的时间段为XXXX年XX月至XXXX 年XX月,共计XX个月。在此期间,公 司/团队完成了多个重要项目和任务。

02

CATALOGUE

工作总结

工作成果与亮点

01

02

03

04

项目完成情况

成功完成了XX个重点项目, 实现了业务目标。

对团队及个人发展的建议

提升专业技能

鼓励团队成员持续学习,提升专业技能和行业知识,以应对不断变 化的市场需求和技术趋势。

增强创新能力

倡导创新思维,鼓励尝试新方法、新思路,以推动业务持续发展和 突破。

保持积极心态

良率提升改善报告PPT幻灯片

改善前

改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

2020/2/7

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前

改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。

2020/2/7

10

Hale Waihona Puke 10 8改善方法取消导光板与铁壳组装过程中压附步骤

每半个小时清洁导光板工位清洁粘滚及导光板拖块 (用粘滚清洁)。

环

车间静态测试OK,机台内部 测试OK

ok

指标达成

2020/2/7

5

5

3改善方法

膜材清洁机粘滚高度调整

改善前

改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。

2020/2/7

6

6

4改善方法

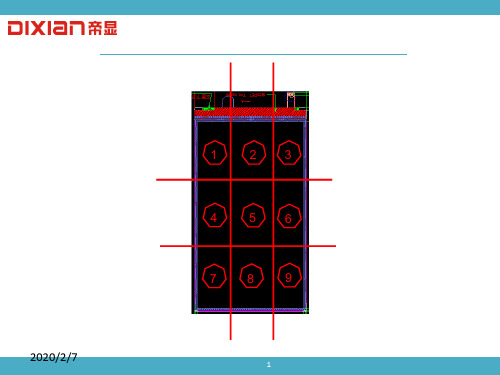

2020/2/7

1

23

4

56

789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2020/2/7

2

2

2020/2/7

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

导光板拖块接触面改善

改善前

改善后

差异点:在拖块表面贴附一层铁氟龙,然后在上中下各自贴附 一条泡沫棉,缩小导光板与拖块的接触面积。

2020/2/7

7

7

5改善方法

导光板拖块位置改善

改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

2020/2/7

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前

改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。

2020/2/7

10

Hale Waihona Puke 10 8改善方法取消导光板与铁壳组装过程中压附步骤

每半个小时清洁导光板工位清洁粘滚及导光板拖块 (用粘滚清洁)。

环

车间静态测试OK,机台内部 测试OK

ok

指标达成

2020/2/7

5

5

3改善方法

膜材清洁机粘滚高度调整

改善前

改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。

2020/2/7

6

6

4改善方法

2020/2/7

1

23

4

56

789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2020/2/7

2

2

2020/2/7

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

导光板拖块接触面改善

改善前

改善后

差异点:在拖块表面贴附一层铁氟龙,然后在上中下各自贴附 一条泡沫棉,缩小导光板与拖块的接触面积。

2020/2/7

7

7

5改善方法

导光板拖块位置改善

专案改善报告PPT模板

外壳 平面度0.05mm

0.03

0.05

0.07

0.06

0.04

0.05

0.07

0.05

0.03

0.04

端子 平面度0.05mm

0.04

ห้องสมุดไป่ตู้

0.08

0.03

0.08

0.04

0.07

0.02

0.04

0.04

0.03

4

一、问题描述:

不良图片如下:

端子脚悬空 外壳脚悬空

5

二、原因分析:

1. 塑胶MOLDING半成品锡脚高出胶芯面尺寸超出规格。

17

四、冲压改善履历:

1. 外壳内宽11.15+0.02/-0.03尺寸,配合塑胶外围总宽度尺寸,调整到11.15+0.04/-0.01,同时要求测量方法改 为平躺测量。

实测11.07~11.10

变更前

变更后

11.15+0.02/-0.03尺寸实测11.07到11.10,超出下限规格,装配后与塑胶有夹持,影响产品平面度及炉后翘曲变 形不良;在改善时配合塑胶修正尺寸公差到1.15+0.04/-0.01,同时量测方法要求产品为平躺量测,产品整条边 都在尺寸规格内,并且单边变形量0.03mm.MAX。在调整此尺寸时注意不能影响外壳锡脚高度1.15+0.03/-0尺 寸及外壳脚平面度0.03mm.MAX。

料力度要求均匀,不能过紧。以免纸带过紧产生挤压变形不良; 3. 塑胶总宽尺寸超出规格可依实物生产,后续需保持在11.10+0.02/-0.01规格内; 4. 塑胶毛边处减胶0.10mm,避位毛边;

五 金:1. 外壳内宽尺寸配合塑胶总宽修正规格由11.15+0.02/-0.03修改为11.15+0.04/-0.01; 2. 端子锡脚高度配合注塑由0.16+0.05/-0修改为0.16+0.00/-0.03,同时增加锡脚平行度管控;

品质提升计划改善报告ppt

03

品质提升方案制定

改善策略与目标设定

明确改善目标

设定具体、可衡量的品 质提升目标,如降低不 良品率、提高客户满意 度等。

制定改善策略

根据目标,制定针对性 的改善策略,如优化生 产流程、加强员工培训、 引入先进技术等。

设定时间计划

为改善策略制定详细的 时间计划,确保按时完 成品质提升目标。

改进措施与实施步骤

望和需求。

02 创新技术引领

我们将积极探索和应用新技术, 以创新驱动品质提升,为客户提 供更高效、便捷、安全的体验。

03 合作与共赢

我们将加强与各方合作伙伴的协 同合作,共同打造高品质的产业

生态,实现共赢发展。

谢谢

汇报人:XXX

实施范围

该计划将覆盖公司所有生产线和产品,确保全面提 升产品质量和客户满意度。

实施目标

通过该品质提升计划,我们期望将产品不良率降低 30%,提高客户满意度指数至90%以上。

计划的主要内容与步骤

计划目标设定

明确品质提升的具体目标和指标,如降低不良品率、 提高客户满意度等。

改进措施制定

针对存在的问题和不足,制定具体的改进措施和行动 计划。

01 明确改进目标

首先,需要明确品质提升的具体目标,如提高产品合格 率、降低不良率等。

02 制定改进措施

根据目标,制定具体的改进措施,如优化生产流程、提 升员工技能水平、改进原材料质量等。

03 细化实施步骤

为了保证措施的有效性,需要细化实施步骤,如制定时 间表、明确责任人、进行定期跟进等。

资源分配与预期成果

根据品质提升方案,合理分配人力 资源、物质资源和技术资源,确保 方案的顺利实施。

明确品质提升方案实施后的预期效 果,如提高产品质量、降低不良品 率、提升客户满意度等。

品质改善报告课件PPT模板

主原因

拟订对策与实施情况

Formulation and implementation of countermeasures

Part 7

拟定对策及实施情况

不良项目

不良原因

拟定对策

对策评价

试行日

负责人

对策试行经过及确认

对策实施状况

可行性

经济性

效益性

得分

尺寸不良

(供方)铝排的长度加工夹具简单,通过画线后再切断,无法满足产品的长度公差要求。

a.亲身体验现场,没有感到异常。b.原材料为SK7,现场放置的原材料,无生锈现象。

非主原因

模具上面有水渍

a.针对不良内容确认模具、设备的点检日常表。b,现场确认模具上面是否有水清。

a.经确认,模具、冲床均有点检,状态正常b现场确认所有机台、模具上面均没有水清

非主原因

确定要因

通过上述电镀不良的因果图分析,小组对电镀不良可能的原因进行一一的验证。

a.晟阳完善电镀管理的流程 b更换电镀厂,并协助新供应商完善电镀厂管理资料。

2

3

4

9

xx

12.3.1开始,所生产的批量产品,没有的不稳定现象。

OK

效果确认

Check Results

Part 8

效果确认

0.1 通过此次改善,改善后效果如下(改善问题点:尺寸不良、电镀不良)。

可能原因

验证内容

验证结果

判定

设备

供方治具设计不合理

确认供方的加工治具。

供方)铝排的长度加工无夹具,通过画线后再切断,无法清足产品的长度公差要求。

主原因

材料

原材料平面度不良

确认原材料的平面度。

拟订对策与实施情况

Formulation and implementation of countermeasures

Part 7

拟定对策及实施情况

不良项目

不良原因

拟定对策

对策评价

试行日

负责人

对策试行经过及确认

对策实施状况

可行性

经济性

效益性

得分

尺寸不良

(供方)铝排的长度加工夹具简单,通过画线后再切断,无法满足产品的长度公差要求。

a.亲身体验现场,没有感到异常。b.原材料为SK7,现场放置的原材料,无生锈现象。

非主原因

模具上面有水渍

a.针对不良内容确认模具、设备的点检日常表。b,现场确认模具上面是否有水清。

a.经确认,模具、冲床均有点检,状态正常b现场确认所有机台、模具上面均没有水清

非主原因

确定要因

通过上述电镀不良的因果图分析,小组对电镀不良可能的原因进行一一的验证。

a.晟阳完善电镀管理的流程 b更换电镀厂,并协助新供应商完善电镀厂管理资料。

2

3

4

9

xx

12.3.1开始,所生产的批量产品,没有的不稳定现象。

OK

效果确认

Check Results

Part 8

效果确认

0.1 通过此次改善,改善后效果如下(改善问题点:尺寸不良、电镀不良)。

可能原因

验证内容

验证结果

判定

设备

供方治具设计不合理

确认供方的加工治具。

供方)铝排的长度加工无夹具,通过画线后再切断,无法清足产品的长度公差要求。

主原因

材料

原材料平面度不良

确认原材料的平面度。

《改善报告》课件

方案制定

方案目标

明确方案的目标和预期结果。

方案选择

比较可行的方案,并选择最优解 决方案。

方案执行计划

制定详细的实施计划和时间表。

改善实施

1 实施策略

2 实施过程

说明如何有效地推动改善方案的实施。

描述实施过程中的关键步骤和注意事项。

3 实施中的问题

讨论实施过程中可能遇到的挑战和解决方法。

收益评估

3 数据分析方法

描述分析数据所使用的方法和技术。

2 数据清洗

解释数据处理过程中的清洗和处理步骤。

4 数据分析结果

总结数据分析的主要发现和结论。

问题诊断

1

问题列表

列举发现的问题,并概述每个问题的关键特征。

2

问题分析

深入分析每个问题的根本原因和潜在影响。

3

问题重要性评估

对问题的重要性进行评估,并确定解决优先级。

《改善报告》PPT课件

欢迎阅读《改善报告》PPT课件!本课件将向您介绍一种改善方法,帮助您优 化业务流程并提升绩效。跟随我们的指南,一起改善与创新!

研究背景

公司简介

介绍公司的背景、行业和业务模式。

研究方法

介绍研究过程中所采用的方法和工具。

研究目的

阐述研究的目标和集的渠道和方法。

1

改善效果评估

通过指标和数据对改善方案的效果进行

改善收益分析

2

评估。

分析实施改善方案所带来的经济和业务 收益。

未来展望

建议与总结

提出对未来改进的建议和总结性的观点。

后续措施

说明在改善实施后,需要执行的后续措施。

未来展望与预期收益

展望未来,预测改善方案所带来的潜在收益。