超音频串联感应加热电源方案之主电路设计

IGBT超音频串联移相调功感应加热电源的研究

e = −N

dϕ dt

(1-1)

式中 N 是线圈匝数,假如 ϕ 是按正弦规律变化的,则有:

ϕ = φ m sin ωt

(1-2)

那么可得到感应电动势为:

e = − Nφ mω cos ωt

(1-3)

2

第 1 章 绪论

因此感应电动势的有效值为:

感应加热技术是 20 世纪初才开始应用于工业部门的,它是通过电磁感应原 理和利用涡流对工件进行加热,是制造业和材料加工中的一种重要手段[1]。 目前半导体固态感应加热电源的频率划分如下: 200Hz 以下为低频, 0.2~ 10kHz 为中频,10~100kHz 为超音频,100kHz 以上称为高频,它们具有不同的 应用范围[2]。本文所设计的超音频感应加热特别适合表面淬火和感应钎焊等。 上世纪八十年代以前,超音频感应加热电源十分缺乏,电子管振荡器电源和 晶闸管感应加热电源性能不好。电子管振荡器加热电源设备体积大、耗材多、电 压高、电磁污染和效率太低。晶闸管感应加热电源由于晶闸管本身开关特性等参 数的限制,频率很难提高。 上世纪八十年代以后,随着新型大功率半导体开关器件的相继出现,促进了 以 GTR 、 IGBT 、 SIT 、 SITH 、 MCT 构成的感应加热电源的发展,各国竞相研 制。目前主要以 IGBT 为主,并逐渐占据主导地位 。 其主要优点为: (1)体积小、重量轻、安装便捷; (2)IGBT 导通损耗小,通态压降为几伏,效率高,能耗小,冷却水流量小; (3)通过合理设计,工作频率自动跟踪负载特性的变化; (4)优良的控制性能,便于实现自动化操作。 国外串联超音频感应加热电源技术比较成熟[3]。从市场上看,国内小功率串 联感应加热电源开始大量出现,主要问题是产品缺乏应有的频率自动跟踪功能。 此外国内正在研究和生产超音频串联感应加热电源企业还没形成生产规模[3]。 因此为了改变上述局面,缩小与国外感应加热电源技术水平的差距,研制新 型 IGBT 超音频感应加热电源就显得十分必要。

基于IGBT的超音频感应加热系统设计

基于IGBT的超音频感应加热系统设计洪武;陈迪峰;陆春【摘要】对串联谐振半桥感应加热电源进行了研究,使用SG3525芯片和EXB841芯片设计控制驱动电路,具有过流保护功能.在研究的基础上,设计并制作了20kHz 的串联谐振感应加热设备样机,它能在实验工况下安全可靠地运行.【期刊名称】《漯河职业技术学院学报》【年(卷),期】2015(014)002【总页数】3页(P39-41)【关键词】IGBT;感应加热;串联谐振【作者】洪武;陈迪峰;陆春【作者单位】台州职业技术学院电气信息学院,浙江台州318000;台州职业技术学院电气信息学院,浙江台州318000;台州职业技术学院电气信息学院,浙江台州318000【正文语种】中文【中图分类】TM924.70 引言感应加热技术具有效率高、容易控制、加热速度快、工作环境中烟尘和噪声少等优点,在工业加热中得到了广泛应用。

从早期的工频感应加热电源渐渐发展到使用晶闸管实现的中频感应加热电源,再到使用IGBT实现的超音频感应加热电源以及使用MOSFET实现的高频感应加热电源,感应加热电源在工业加热行业中起到了极其重要的作用。

MOSFET全控型半导体器件的研发生产,促进了电力电子技术的发展,使得感应加热技术也有了较大的进步。

如今,感应加热技术在企业中的应用意义重大,有助于提高企业的行业竞争力。

1 系统整体设计以一台2KW应用于吸塑机料筒的超音频感应加热电源为对象,讨论适用于频繁起动的超音频感应加热系统的设计。

首先,在输入直流电源的选择上,本文选择实现较为方便的电压源型逆变电路;为了使主电路简单化、工作电压更低,逆变电路选用半桥式逆变器,属于串联谐振逆变器;在选择负载谐振工作方式时,考虑到电流源型全桥并联谐振逆变器起振较为困难、容易逆变颠覆的缺点,本文选用串联谐振方式,以保证启动性能,方便电路的控制和实现,提高系统的抗干扰能力。

本文提出的感应加热电源的主系统由不可控整流电路、电容滤波、稳压电路、半桥逆变电路、加热线圈负载电路以及相应的控制驱动和保护电路组成。

感应加热用IGBT超音频电源

感应加热用IGBT超音频电源

1引言

感应加热是将工件直接加热,它具有效率高,作业条件好,温度容易控制,金属烧损小,无需预热等优点。

传统的感应加热设备应用的电力电子器件是电子管和快速晶闸管。

电子管电压高,稳定性差,幅射强,效率低,已经到了淘汰的边缘,但它频率高,功率大,所以在市场上仍有一席之地。

快速晶闸管是目前应用的主力军,它耐压高,电流大,抗过流、过压能力较强。

但它只能工作在10000Hz以下,这使其使用范围受到了限制。

IGBT是一种复合功率器件,它集双极型功率晶体管和功率MOSFET的优点于一体,具有电压型控制,输入阻抗大、驱动功率小,控制电路简单,开关损耗小,通断速度快,工作频率较高,元件容量大。

它不仅达到了晶闸管不能达到的频率(60kHz以上),而且正在逐步取代快速晶闸管。

国外1kHz~80kHz 的感应加热已广泛应用IGBT,这是感应加热电源的发展方向。

图1为国外各

种功率器件的应用。

2IGBT电源结构及工作原理

21主电路采用并联谐振式逆变器,主电路如图2所示。

图1各种功率器件的应用

图2主电路原理图

电流源并联谐振逆变器具有负载适应性强,抗负载短路能力强等优点,该设备的波形较好,有利于提高装置的效率和可靠性。

主电路为三相全波不控整流加滤波,再经斩波后输入给逆变器。

由于采用IGBT斩波频率较高(约为20kHz),输出波形较好,电抗器尺寸将可缩小为原来的1/3。

串联式感应加热电源课程设计(word文档良心出品)

串联式感应加热电源设计1绪论感应加热具有加热效率高、速度快、可控性好及易于实现自动化等优点,广泛应用于金属熔炼、透热、热处理和焊接等工业生产过程中,成为冶金、国防、机械加工等部门及铸、锻和船舶、飞机、汽车制造业等不可缺少的技术手段。

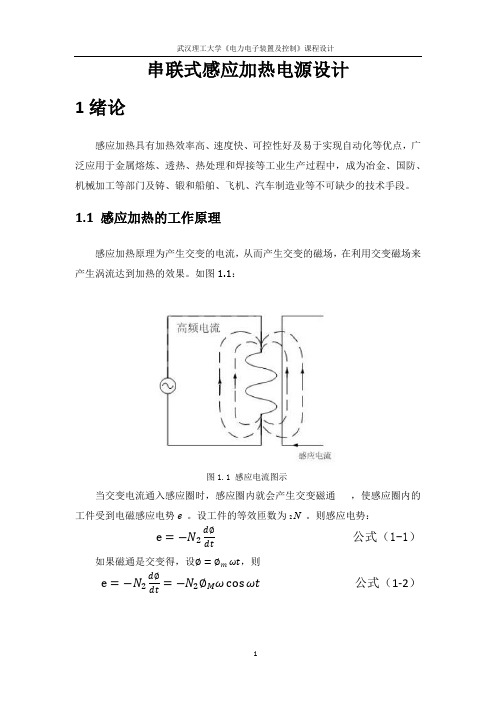

1.1 感应加热的工作原理感应加热原理为产生交变的电流,从而产生交变的磁场,在利用交变磁场来产生涡流达到加热的效果。

如图1.1:图1.1 感应电流图示当交变电流通入感应圈时,感应圈内就会产生交变磁通,使感应圈内的工件受到电磁感应电势e 。

设工件的等效匝数为2 N 。

则感应电势:e=−N2d∅公式(1-1)dt如果磁通是交变得,设∅=∅m ωt,则=−N2∅Mωcosωt公式(1-2)e=−N2d∅dt有效值为:E=4.44fN2∅M公式(1-3)感应电势E 在工件中产生感应电流使工件内部开始加热,其焦耳热为:公式(1-4)式中:I 2 ——感应电流有效值(安),R——工件电阻(欧),t——时间(秒)。

这就是感应加热的原理。

感应加热与其它的加热方式,如燃气加热,电阻炉加热等不同,它把电能直接送工件内部变成热能,将工件加热。

而其他的加热方式是先加热工件表面,然后把热再传导加热内部。

金属中产生的功率为:公式(1-5)感应电势和发热功率不仅与频率和磁场强弱有关,而且与工件的截面大小、截面形状等有关,还与工件本身的导电、导磁特性等有关。

在感应加热设备中存在着三个效应——集肤效应、近邻效应和圆环效应。

透入深度△由下式确定:公式(1-6)式中: ρ——工件电阻率(Ω•m ), μ。

——真空磁导率4π×10(H/m). μ——工件磁导率(H/m ), μ——工件相对磁导率,ω——角频率(rad/s ),f ——频率(HZ)。

将μ。

和π的数值代入,即可得公式:公式(1-7)从上式可以看出,当材料电阻率、相对磁导率给定后,透入深度△仅与频率f 平方根成反比,此工件的加热厚度可以方便的通过调节频率来加以控制。

一款高功率因数感应加热电源的设计方案与实现

一款高功率因数感应加热电源的设计方案与实现

引言

目前,感应加热电源已广泛用于金属熔炼、透热、焊接、弯管、表面淬火等热加工和热处理行业。

然而传统感应加热电源整流变换一般采用晶闸管相控整流或二极管不控整流方式,为获得较为稳定的直流电压,整流后往往采用大电容储能兼滤波,导致电网输入侧功率因数非常低,电流畸变,对电网造成谐波污染;此外,还对周围及自身系统的信号产生严重的电磁干扰,系统效率降低。

为了减小谐波电流、提高功率因数,有必要采用功率因数校正技术(APFC)。

传统感应加热电源及改进

传统的感应加热电源的主电路结构如图1所示,包括四个部分:不控整流、大电容储能滤波、逆变电路和谐振负载。

图中通过不可控整流的方式将交流变为直流,再通过大电容滤波变成比较稳定的直流电作为逆变电路的供电电源,在逆变侧部分实现系统的逆变输出和功率调节。

整个系统由DSP控制,电压电流检测装置通过检测直流母线的电压值和电流值并变送给DSP,以实现功率反馈。

负载检测包括温度检测和频率跟踪,通过将红外线传感器检测到的温度值变送给DSP,以实现温度反馈;通过检测负载的谐振电流和电压信号反馈给DSP以实现频率跟踪。

在DSP内部对电压、电流等反馈信号分别A/D变换、保持,通过数字乘法运算求出实际输出功率与数字给定功率比较,对偏差进行数字PID控制,可实现电源输出功率的闭环控制和DPLL频率跟踪,故障检测保护电路对缺水、过热、过压、过流等故障实时监控,由DSP故障处理子程序比较判断后,以中断方式处理。

4000W超高频感应加热电源方案分享之驱动电路

4000W 超高频感应加热电源方案分享之驱动电路

在昨天的文章中,我们为大家分享了一种4000W 超高频感应加热电源的设计方案,并针对这一感应加热电源系统中的主电路设计情况,进行了简要分析和总结。

在今天的方案分享中,我们将会继续就这一方案中的驱动电路设计情况,进行详细分析和介绍,下面就让我们一起来看看吧。

桥臂推挽脉冲变压器驱动电路

在超高频感应加热电源的方案设计中,驱动电路是非常关键的设计部分,它将会保证感应加热设备的主电路与控制电路的高低压隔离,同时进行功率放大。

在1MHz 的高频条件下保证脉冲的上升沿与下降沿的陡度,是本方案中驱动电路的技术核心。

本方案中所设计的超高频感应加热设备的系统框图,如下图图1 所示。

图1 超高频感应加热设备系统框图

通常来看,在一些高频、超高频感应加热设备中,其驱动电路的常规隔离措施是使用快速光耦,但快速光耦无法满足本方案中高频脉冲前后沿的陡峭要求,因此我们特别采用了传输速度快的脉冲变压器驱动。

由于主电路采用V2MOS 场效应管并联扩大容量,H 桥逆变器共用16 只管子,又要保证器件可靠开通、关断,因而采用了桥臂驱动方式,每一桥臂驱动电路如图2 所示。

图2 超高频感应加热电源桥臂驱动电路。

超高频感应加热电源主电路元件选择和设计方案

个人资料整理仅限学习使用摘要..................................................................... Abstract . (I)1绪论................................................. 错误!未定义书签。

1.1感应加热的发展及应用01.2 感应加热技术国内外现状及其发展趋势11.2.1 国外现状11.2.2 国内现状21.2.3 现代感应加热技术发展趋势22感应加热原理及其主要拓扑结构分析与应用 (4)2.1基本原理42.1.1 感应加热原理42.1.2 基于感应加热的效应52.2 感应加热系统组成及分析72.3 逆变电源拓扑基本结构及其特性83主电路元件的选择和设计 (11)3.1功率开关器件的选择及参数设定113.2 EMI滤波环节的设计133.3共模抑制电路的设计143.4整流器设计163.4.1电路结构163.4.2 工作原理163.5 电容桥臂的选择183.6 缓冲电路的设计193.6.1缓冲电路的设计193.6.2负载谐振电路参数的分析计算21参考文献: (22)摘要近几十年以来,随着科学技术的提高以及更先进器件的发展与应用,对感应加热逆变电源的发展产生了巨大影响,体积更小、重量更轻、电路简单、高效节能、携带方便、负载适应范围大成为感应加热装置发展的方向。

感应加热技术在国外发展比较迅猛,尤其是欧美和同本等国家,在资金和技术等方面更具有优势,所以他们在感应加热领域,对于高频和超高频产品的开发方面基本上代表了感应加热技术上的最高水平.但是对小工件的热处理,需要感应加热装置功率更加集中,输出频率更高,频率的提高对感应加热效率的提高具有显著意义。

所以,提高感应加热的功率和频率,一直是感应加热领域研究的重点与需要解决的难点。

超高频感应加热的突出特点为:利用IGBT功率器件设计的超高频逆变电源,可连续工作,可靠性高;重量轻,体积小,操作携带方便;效率高,功耗低,更加节能;可加热物体体积更小,可加热超小型器件;加热更加集中,加热均匀。

超音频电源基本工作原理

图2 吸收缓冲电路

24

六、逆变桥的基本工作原理

6.2 IGBT及驱动波形:IGBT为全控器件,可以通过门极控制关断或导通,从而将直流电流转 及驱动波形: 为全控器件, 及驱动波形 为全控器件 可以通过门极控制关断或导通, 换成交流电流,驱动波形如图。 换成交流电流,驱动波形如图。

25

六、逆变桥的基本工作原理

K3板

驱动板

ห้องสมุดไป่ตู้

YH4

YH5

UF板

XF板

28

六、逆变桥的基本工作原理

6.4 反压限制的相位跟踪技术

300V <100V

采用前

采用后

性能: 性能:二极管反压 300V 效果: 效果:反向恢复损耗

:100V

9:1

负载适应性比原来有大幅提高。 负载适应性比原来有大幅提高。 水平:国内领先(国内查新未见其他报道)。 水平:国内领先(国内查新未见其他报道)。

7

四、三相桥式全控整流电路工作原理

4.1三相桥式全控整流电路的主要元件和布局 三相桥式全控整流电路的主要元件和布局

8

四、三相桥式全控整流电路工作原理

4.1三相桥式全控整流电路的主要元件和布局 三相桥式全控整流电路的主要元件和布局

9

四、三相桥式全控整流电路工作原理

4.1三相桥式全控整流电路的主要元件和布局 三相桥式全控整流电路的主要元件和布局

L1 La SCR1 SCR3 SCR5

D4 D2 D5 D3 D6 IGBT1 D9 IGBT4 L

Lb

Lc

D1

scr7 C IGBT2 R1 E1 + IGBT3 R

SCR4

SCR6

SCR2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超音频串联感应加热电源方案之主电路设计

超音频的感应加热电源设备目前已经在工业控制领域中得到了非常广泛的应用,因此,对于超音频感应加热电源新产品的研发,就成为了很多工程师眼下的重要任务之一。

本文将会在今明两天的分享过程中,为各位技术人员分享一种超音频串联型感应加热电源的设计方案,今天将会首先就该方案中的主电路设计情况进行详细介绍。

设计理念

在这一超音频的串连型感应加热电源设计过程中,本方案依据串联感应加热电源的设计特点而选用不控整流方式为后级的逆变电路供电,这主要是考虑到电路简单,而且后级调功可以采用扫频调功,电路的设计易于实现。

在逆变部分,本方案选用双臂4个IGBT开关作为桥臂。

当然也可以选择多个开关器件并联的方式,但是为了不至于花费较多精力在处理器件并联所带来的均流问题,最终决定选用开关容量大的器件,不通过并联,直接由四个IGBT来搭建逆变开关回路。

主电路设计

在串连型的感应加热电源电路系统中,技术人员往往需要面临一个而非常难以处理的故障难题,那就是电路直通现象。

所谓的直通现象,指的是当负载突然短路或者开关器件由于触发脉冲的误动作或者器件本身的关断时间过长等诸多原因引起上下桥臂同时导通的时候,流经逆变回路的电流在短时间内就可以上升到很高的数值,从而很快就把开关器件烧坏。

面对这种情况,常规的保护电路设计思路就是在逆变输入的位置检测电流,将这个电流反馈值与给定参考值进行比较。

当电流的反馈值超过参考值后,封锁驱动电路的出发信号,关断开关器件。