基于MATLAB的汽车制动系统设计与分析软件开发_孙益民

基于MATLAB的汽车制动系统设计与分析软件开发_孙益民

上海汽车 2005.04

31

8 6. 38 3. 82

后Байду номын сангаас压

M Pa 8. 06 8. 29 6. 38 3. 19 3. 26

8 0 0

制动力 分配比

0. 64 0. 63 0. 64 0. 64 0. 64 0. 64 0. 64 0. 64

踏板力

N 262. 1 275. 8 210. 4 115. 6 319. 5 258. 4 210. 4 374. 6

本文将整车设计流程划分为两个阶段 :主 要 参数的预演和确定 、其他参数的预演和参数确定 。 即根据模块化设计思想 , 将原来一个闭环设计系

统分成两个小闭环系统 , 使设计人员更加容易把 握各参数对整体性能的影响 , 使调试更具针对性 。 其具体实施过程如图 1所示 。

3 软件开发

与图 1所示的制动系统方案设计流程对应 , 软 件开发也按照整车参数 输入 、预演及主 要参数确 定 , 其他参数确定和生成方案报告 4个步骤实现 。 3. 1 车辆参数输入

30

上海汽车 2005. 04

设计研究

图 2 制动系设计预演界面

表 2 空载制动效能评估

空载制动效能 减速度 前管压 后管压 制动力 踏板力

(附着系数 1) 临界抱死

G B12676要求 检验制动

比例阀拐点 制动管路失效

m /s2 9. 75 5. 8 2. 9 1. 81 2. 9

M Pa 8. 48 4. 86 2. 21

表 1 满载制动效能评估

满载制动效能 减速度

(附着系数 0. 8) m /s2 临界抱死 7. 33

最大助力点 G B12676 要求

检验制动 助力器失效

基于Matlab/Simulink的车辆制动过程分析

I. - { 制 援 s

书 l 卜 霄 艇

() 4

在实 际情况 中, 由于制 动力 的存 在 , 车轮并 没有

做纯 滚动运 动 , 而是 以 山 做 滑 动滚动 , 时 的 山 此 总 是小 于 山 , 与 仿 真 出 来 的 结 论 一 致 ( 图 3所 这 如

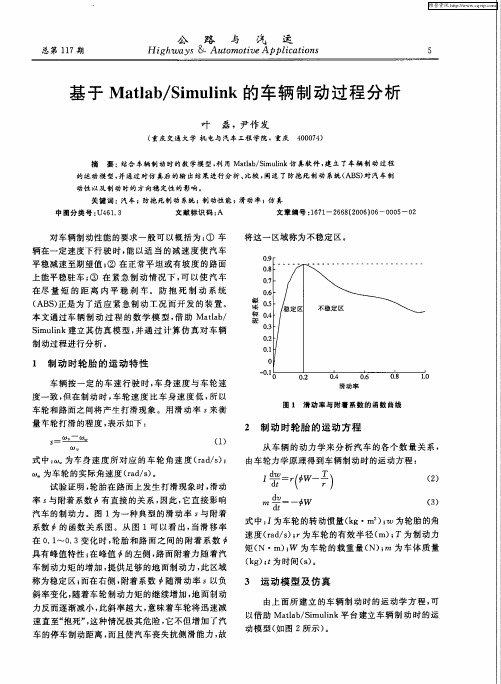

车轮 和 路面之 间将 产生 打滑 现象 。用 滑 动率 来 衡 量 车轮 打滑 的程度 , 示如下 : 表

图 1 滑 动 率 与 附着 系数 的 函数 曲线

2 制动 时轮 胎 的 运动 方程

从 车 辆 的动 力 学来 分 析 汽 车 的各个 数 量 关 系 ,

式 中 : 为车 身速 度 所 对 应 的 车 轮 角速 度 (a / ) rd s ; 为 车轮 的实际 角 速度 (a / ) rd s 。 试验 证 明 , 轮胎 在 路面上 发生 打 滑现象 时 , 滑动

摘 要 :结合 车辆制 动时的数学模型 , 用 Mal / i l k仿真软 件, 利 t b Smui a n 建立 了车辆 制动过程

的运 动 模 型 , 通过 对仿 真 后 的 输 出结 果 进 行 分 析 、 较 . 述 了 防抱 死 制 动 系 统 ( B ) 汽 车 制 并 比 阐 A S对

。

釜

Smuik建 立其 仿真 模 型 , 通 过 计 算仿 真 对 车 辆 i l n 并

制 动过 程进行特 性

车 辆按 一定 的车 速 行 驶 时 , 身 速 度 与 车轮 速 车

度一 致 , 但在 制动 时 , 轮 速 度 比车身 速 度 低 , 以 车 所

车 的停车 制动距 离 , 而且使 汽车丧 失抗 侧 滑能力 , 故

维普资讯

基于Matlab的汽车制动力分配比优化设计

基于Matlab的汽车制动力分配比优化设计汽车制动力分配比优化设计是汽车行业中极其重要的一项研究工作,它直接影响到车辆的行驶安全和驾驶体验。

Matlab是一款广泛应用于工程领域的数学软件,它能够提供完善的数学、统计和优化分析工具,适用于复杂的汽车制动力分析与设计。

在汽车制动力分配比优化设计中,Matlab可提供的工具有很多,如仿真分析、优化算法、流体动力学计算等。

通过Matlab的仿真分析工具,可以对不同制动力分配比方案进行建模仿真,从而评估其性能指标,如制动距离、制动力分布均匀度、制动力响应时间等。

同时,Matlab还可以利用一系列的优化算法,如遗传算法、模拟退火算法等,对不同方案的优化效果进行评估和比较。

此外,利用Matlab的流体动力学计算工具,可以对空气动力学参数进行优化计算,从而提升汽车制动性能。

汽车制动力分配比优化设计中还需要考虑到车辆悬挂系统、轮胎摩擦力等因素的影响。

Matlab可以提供车辆动力学模型的建立和模拟分析,从而实现多因素的优化设计。

此外,利用Matlab的机器学习工具,可以对大量的制动力数据进行处理和分析,从而提升汽车制动力分配比的优化预测精度。

通过不断地优化设计和仿真分析,可以使汽车的制动性能得到不断提升。

综上所述,Matlab是一款广泛应用于汽车制动力分配比优化设计中的数学软件,它可以提供完善的分析和优化工具,帮助工程师评估不同方案的性能和效果,从而优化汽车的制动性能,提高车辆行驶安全和驾驶体验。

汽车制动力分配比优化设计需要涉及到许多相关数据,如车辆重量、制动系统参数、轮胎规格、路面条件等。

下面对其中的几个数据进行分析。

首先,车辆重量是一个很重要的参数。

车辆重量越大,需要的制动力就越大,制动距离也越长。

因此,在制动力分配比的优化设计中,需要根据不同的车型和用途来选择合适的重量范围。

例如,在轿车的设计中,需要考虑到乘客数量和货物载重量等因素,从而选择合适的车身材料和结构设计,从而控制车辆重量。

基于MATLAB及VB的汽车防抱死制动系统联合仿真设计研究

基于MATLAB及VB的汽车防抱死制动系统联合仿真设计研究乔斌【摘要】通过采用基于MATLAB及VB的汽车防抱死制动系统联合仿真设计研究,实现基于MATLAB的防抱死制动系统模型设计和人机交互的界面显示.仿真结果表明,该系统能较为真实地反映汽车ABS系统在不同路面的实际工作过程,并较好地验证了PID控制器具有良好的制动性能和方向操纵性,达到了满意的控制效果.该研究为ABS产品的开发提供了一种经济、高效、节能的方式.【期刊名称】《贵阳学院学报(自然科学版)》【年(卷),期】2014(009)002【总页数】5页(P69-73)【关键词】MATLAB;VB;防抱死制动;仿真【作者】乔斌【作者单位】芜湖职业技术学院信息工程学院,安徽芜湖241006【正文语种】中文【中图分类】U463.5近几年,随着汽车工业和计算机技术的发展,汽车安全问题越来越受人关注。

目前,大多数汽车防抱死制动系统相关产品的开发仍然依靠汽车厂家通过实车进行大量反复实验。

这样一来,ABS产品开发周期和实车实验费用大大增加。

因此,寻求一种经济、高效、节能的ABS实验是非常有必要的。

MATLAB与VB联合仿真是一种新型的建模和模拟方法,为系统的建模提供大部分可视化模块和避免繁琐的代码编制工作,并利用VB软件人机交互的可视化界面优势,为用户提供了方便快捷的输入和输出功能。

这就是说,采用基于MATLAB及VB的汽车防抱死制动系统仿真研究,对于ABS产品的开发有着重要意义。

1.1 汽车防抱死制动系统的组成如图1所示,汽车防抱死制动系统由三大部分组成,分别是制动控制器、数据传感器以及执行机构。

并通过车载线路连接成一个有机体,形成一个以控制滑移率为目的,保持滑移率在10%~30%为目标的汽车制动控制系统。

数据传感器作为信号采集和传输的工具,一般安装在汽车车轴或制动盘上,负责将车轮转动相关信息传送给制动控制器。

制动控制器作为ABS系统的大脑,主要负责由数据传感器输送来基本信息进行计算处理,并计算出实时的滑移率。

基于MATLAB制动系统模拟计算及优化

基于MATLAB制动系统模拟计算及优化基于MATLAB制动系统模拟计算及优化摘要:制动系统是车辆行驶过程中关键的安全设备,合理设计和优化制动系统对车辆行驶安全至关重要。

本文基于MATLAB软件,通过模拟计算和优化分析,探讨了制动系统的设计和优化方法,提供了制动系统设计的一些建议。

一、引言随着汽车行业的发展,汽车制动系统的设计与优化越来越重要。

制动系统直接关系到车辆的安全性能,因此合理设计和优化制动系统对提高驾驶员的安全性,保证行车过程中的稳定性具有重要意义。

二、制动系统的模型建立制动系统的模型建立是模拟计算和优化方案的基础。

在MATLAB软件的环境下,我们可以构建一个真实的制动系统模型。

利用系统动力学原理和常见的制动物理学原理,构建出制动系统的数学模型。

制动系统主要包括制动器、制动片、制动液、制动踏板、制动助力器等组成。

通过建立这些组件之间的数学方程,并考虑一定的牵引力和阻力,可以形成一个全面的制动系统模型。

三、制动系统的模拟计算基于建立的制动系统模型,我们可以进行制动系统的模拟计算。

通过改变不同的参数,如制动片的材料和尺寸、制动液的压力、制动踏板的力度等,模拟不同情况下的制动过程。

通过计算得到刹车时间、制动力以及其他相关的指标,可以评估制动系统的性能。

四、制动系统的优化分析通过模拟计算,我们可以得到不同参数下的制动系统性能。

然后,我们可以进行制动系统的优化分析。

通过优化算法,如遗传算法、粒子群算法等,搜索最优参数组合,以达到最佳的制动系统效果。

在搜索的过程中,可以设置制动系统的各种限制条件,如不同速度下的刹车距离等。

五、结论与展望通过基于MATLAB的模拟计算和优化分析,我们可以更好地理解制动系统的性能,并优化制动系统的设计。

制动系统的设计与优化是一个复杂的过程,需要考虑到多个因素的综合影响。

未来,可以进一步研究制动系统的动力学特性,完善制动系统的模型建立,在更高的精度上进行模拟计算和优化分析。

奔腾B70轿车制动系统设计开题分析方案

辽宁工业大学

毕业设计(论文)

开题报告

题目奔腾B70轿车制动系统设计

汽车与交通工程院(系)车辆工程专业101班

学生姓名汪正恒

学号101201005

指导教师张丽萍

开题日期:2014年03月20日

(注)开题报告要点:1、毕业设计(论文)题目的来源,理论或实际应用意义。

2、题目主要内容及预期达到的目标。

3、拟采用哪些方法及手段。

4、完成题目所需要的实验或实习条件。

5、完成题目的工作计划等。

(开题报告不够用时可另附同格式A4纸)

开题须知

一、学生要认真填写开题报告。

在毕业设计(论文)答辩时学生须向答辩委员会(或答辩小组)提交开题报告,作为答辩评分的参考材料,没有开题报告不能参加答辩。

如果丢失要及时办理补交手续。

学生毕业后,开题报告与学生毕业设计(论文)一并存档备案。

二、毕业设计(论文)题目一经确定,指导教师要给学生下达毕业设计(论文)任务书,学生根据任务书的要求进行开题,一般安排在毕业设计(论文)正式开始的第二周至第三周进行。

三、开题报告的审查由各专业教研室主持,每个学生的报告时间为10—15分钟。

开题通过后学生才能正式获得毕业设计(论文)的资格。

四、学生要充分理解毕业设计(论文)题目的内容和要求,在指导教师的指导下制定切实可行的工作计划,并且要具备进行毕业设计(论文)所要求的实验或实习(调研)条件。

五、学生要按照指导教师所下达的毕业设计(论文)任务书的要求,认真进行文献资料的检索、搜集和查阅,并做好记录。

六、开题审查不合格的学生,必须在一周内重新进行开题。

基于Matlab的汽车ABS系统设计

基于Matlab的汽车ABS系统设计

李孟

【期刊名称】《舰船电子工程》

【年(卷),期】2017(037)007

【摘要】介绍了一种基于Matlab中的Simulink工具箱对汽车的ABS防抱死系统进行建模的方法,首先由汽车ABS系统的制动原理对参与制动过程的各部件进行建模实现,主要模块包括如车轮模型、轮胎模型与逻辑门限控制模块等.根据实际情况设置所建模型的具体参数和进行仿真实验的参数,最后分别以相同的30m/s的初速在三种不同附着系数的路面上对其进行仿真验证,主要针对制动距离、制动时间及车速与轮速这几个对制动效果起决定作用的量进行研究,通过对仿真曲线的对比分析,证明该系统在不同的路面情况下都能够达到良好的制动效果.

【总页数】4页(P84-87)

【作者】李孟

【作者单位】南阳理工学院南阳 473000

【正文语种】中文

【中图分类】TP311

【相关文献】

1.基于Matlab CAN通信的汽车转向模拟器实时监控系统设计 [J], 陈小兵;赵慧勇;邓召文

2.基于Matlab和Cruise的纯电动汽车动力系统设计与仿真 [J], 齐焕敏;崔亚辉;

谭喜峰;宋旭峰

3.基于MATLAB的汽车制动系统设计与分析软件开发 [J], 孙益民

4.基于MATLAB优化工具箱的五自由度汽车悬架系统设计 [J], 孔令波;刘静;李慧;陆爽

5.基于Matlab和模糊PID的汽车巡航控制系统设计 [J], 仇成群;刘成林;沈法华;陈杰

因版权原因,仅展示原文概要,查看原文内容请购买。

基于Matlab的汽车制动力分配比优化设计

基于Matlab的汽车制动力分配比优化设计谢欣然【摘要】对某中型两轴货车进行制动时的受力分析,建立计算两轴汽车前后轴制动利用附着系数φrφf的数学模型.以φrφf曲线与φ=z直线最接近为优化目标建立多目标优化评价函数,以ECE法规为约束条件,以制动力分配比β为设计变量.运用Matlab优化工具箱进行解算,求出最优点β;运用Matlab计算并输出优化后的φrφf曲线与φ=z直线图;β曲线与I曲线图;运用Matlab对制动距离仿真计算,得出采用最优点β的汽车制动性能更好.该优化设计方法对汽车的制动系统设计有一定的指导作用.【期刊名称】《现代机械》【年(卷),期】2016(000)001【总页数】4页(P10-13)【关键词】制动强度;利用附着系数;制动力分配比;优化设计;Matlab优化工具箱【作者】谢欣然【作者单位】成都理工大学工程技术学院,四川乐山614000【正文语种】中文【中图分类】TH122汽车是道路交通事故的构成因素之一。

汽车造成道路交通事故的最直接原因是技术状况不良。

主要表现在汽车制动系统,转向系统,行驶系统,电器系统失效等技术状况不良。

汽车制动系统制动性能优劣关系到交通安全。

许多道路交通事故与汽车制动性能不良有关。

汽车制动性能优劣可以从制动效能,制动效能的恒定性,制动时汽车的方向稳定性来进行评价。

具体的评价指标中,制动距离过长,制动减速度不足,汽车制动时侧滑,跑偏或者失去转向能力,都将造成道路交通事故。

而两轴汽车前后制动器制动力分配的比例都会影响这些评价指标。

同时,在电动汽车,或者混合动力汽车的再生制动和电液制动中,制动力分配的比例也是其稳定性控制算法中的一部分[1]。

因此,前后制动器制动力分配比的设计是必须认真考虑的问题。

本文以ECE制动法规来确定汽车轴间制动力分配,为汽车制动系统设计提供依据[2]。

前后制动器制动力分配比往往倾向于理想值。

从理论上讲这个理想值发生在利用附着系数出现的时刻[3]。

基于matlab的FSAE制动系设计

基于 matlab 的 FSAE 制动系设计

刘杰灵,薛毅炜

(江苏大学汽车与交通工程学院,江苏 镇江 212000)

摘 要:制动性是衡量赛车性能的一个重要指标,制动系统设计的合理性关乎赛车的发挥以及车手的人身安全。文 章基于 FSAE 比赛规则,以 2017 年江苏大学参赛赛车的制动系统为例,使用 matlab 软件确定制动设计时的基本参 数,包括前、后制动盘有效半径,前、后管路液压,踏板行程,并且通过其工具箱优化计算制动力分配系数。最终 结果证明,得到的所有基本参数较为可靠,减少了人工反复运算的计算量,满足系统要求,对赛车制动系统设计有 一定的指导意义。 关键词:中国大学生方程式汽车大赛;制动系设计;制动力分配系数;优化计算;matlab 中图分类号:U462 文献标识码:A 文章编号:1671-7988(2019)13-155-04

单侧轮缸工作容积=活塞行程*活塞面积

(7)

பைடு நூலகம்

根据轮缸工作容积,考虑实际可能的误差将其值扩大 1.1

2.1 整车预设参数及参数的选取

轴 距 L(mm)

1560

满载质量(N)

2940

车轮滚动半径(m)

0.232

质心高度 hg(mm) 质心至前轴距离 L1(mm) 质心至后轴距离 L2(mm) 卡钳活塞面积(mm^2)

引言

计最终目的就是达到规则要求的四轮同时抱死,同时对成本、 轻量化等也有具体要求[1]。目前,在对制动力分配比的研究

中国大学生方程式汽车大赛(Formula Student China)是 一项由高等汽车院校汽车工程或汽车相关专业在校学生组队 参加的汽车设计与制作比赛。各参赛车队按照赛事规则和赛 车制造标准,在一年的时间内自行设计和制造出一辆在加速、

基于Matlab的汽车制动性分析

基于Matlab的汽车制动性分析摘要:如今汽车的安全性已经成为人们所关注的热点,由于汽车制动性直接关系到交通安全,重大交通事故往往与制动距离太长、紧急制动时发生侧滑等情况有关,故汽车的制动性是汽车安全行驶的重要保障。

改善汽车的制动性,始终是汽车设计制造和使用部门的重要任务。

汽车的制动性能好坏直接决定汽车的安全性,在一定程度上它将决定驾驶员的生命安全,因此通过分析汽车的制动性能,就显得极为重要。

改善汽车的制动性,首先应对其分析了解。

为了更好的分析制动性,本文提出了基于Matlab软件汽车制动性能分析。

利用Matlab软件建模方便、更易于对其进行分析。

建立了地面制动力、制动器制动力与附着力之间的关系图,理想的前、后制动器制动力分配时,地面制动力,制动器制动力与附着力之间的关系图,同时还有f线组与r线组详细关系图。

关键词:制动性能;Matlab软件;建模;分析Study on Braking Features of Car Based on MatlabAbstract:At present, the security of cars has become the focus of people' attention. Cars' braking has direct relation to the transportation safety. Some big incidents are often caused by the long distance and slipering when braking. so it is always the cars manufaturers' first and foremost task to improve the the function of braking.Cars' braking directly determine its safety, to some degree, the drivers' lives. So it seems very important to analyze car' braking feature. To improve the braking feature, we should first analyze it , and to have a better analysis of braking, we bring forward the analysis based on Matlab software, which has made our job easier and more convenient.Keywords:Features of braking; Matlab software; Models building; Analysis符 号 表m 汽车质量kg Fz 地面法向发作用力 N G 汽车重力N Fw 空气阻力 N u 汽车速度m/s Fi 坡度阻力 N a u 汽车速度/km h Fj 加速阻力 N Ft 驱动力N Ff 滚动阻力 N r 车轮半径m f 滚动阻力系数 Ttq 发动机转矩N m ∙ D C 空气阻力系数 Pe 发动机功率Kw ψ 道路阻力系数 n 发动机转速r/min δ 旋转质量换算系数 g i变速器传动比 ϕ 附着系数 o i主减速器传动比D 动力因数 T η传动效率i 坡度du dt直线行驶加速度2/m s目录第一章绪论 (1)1.1制动控制系统发展史 (1)1.2制动控制系统的现状 (2)1.3制动控制系统的展望 (3)1.4计算机模拟计算方法在本领域中的应用 (4)1.5课题的来源背景及研究目的、内容 (5)1.5.1所选课题的题目背景 (5)1.5.2课题研究的目的、意义 (5)1.5.3课题研究内容和研究方法 (5)第二章 Matlab软件的介绍 (6)2.1Matlab软件简介 (6)2.1.1Matlab软件平台介绍 (6)2.1.2Matlab软件的产生 (6)2.1.3Matlab软件特点 (6)2.2 Matlab基础 (8)2.2.1matlab变量与表达式 (8)2.2.2Matlab的数据显示格式 (9)2.2.3Matlab中常用的函数 (9)第三章基于汽车制动性能计算方法 (13)3.1汽车制动性主要评价方法: (13)3.1.1地面制动力、制动器制动力与附着力之间的关系 (13)3.2制动距离与制动减速度 (14)3.2.1制动减速度 (14)3.2.2制动距离 (15)3.3制动效能恒定性 (15)3.4制动时汽车的方向稳定性 (15)3.4.1地面对前、后轮的法向反作用力 (16)3.4.2理想的前、后制动器动力分配 (16)3.4.3具有固定比值的前、后制动器制动力与同步附着系数 (17)3.4.4前、后制动器制动力具有固定比值的汽车在各种路面上制动过程 (18)第四章汽车制动系计算程序的设计 (19)4.1理想的前、后制动器制动力分配 (19)4.2 f线组r线组 (19)第五章实例分析 (21)5.1实例中样车参数 (21)5.2制动效能的模拟及分析 (21)5.2.1制动距离和平均减速的分析 (22)5.2.2制动时地面对前后轮法线反作用力的模拟 (23)5.2.3制动时理想的前后制动器动力关系的模拟 (24)5.2.4制动时β曲线与I曲线 (25)5.2.5制动f线组与r线组 (26)第六章结论 (27)参考文献 (28)附录 (29)致谢 (33)第一章绪论从汽车诞生时起,车辆制动系统在车辆的安全方面就扮演着至关重要的角色。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A bs trac t

MATLAB platfo rm is used to launch the design and perfo rm ance sim ulation so ftw a re of au to brake sy stem in accordance w ith the requirem en t fo r deve lopm en t o f au to brake sy stem. The u se r friendly in te rface and m odu lar design of th is sof tw are can e ffec tive ly reduce the R & D tim e, im prove de sign ef fic iency. F ina lly, tak ing SABRE from SA IC as an exam p le, feasibi lity of the so ftw a re is ve制动系统 设计与分析软件开发 *

孙益民 (上汽汽车工程研究院 )

【摘要 】 根据整车制动系统开发需要 , 利用 MA TLAB平台开发了汽车制动系统的设计和性能仿真软件 。

该软件用户界面和模块 化设计方法可有效缩短开发时间 , 提高设计效率 。并以上汽赛宝车为例 , 对该软件的 可行 性进行了验证 。

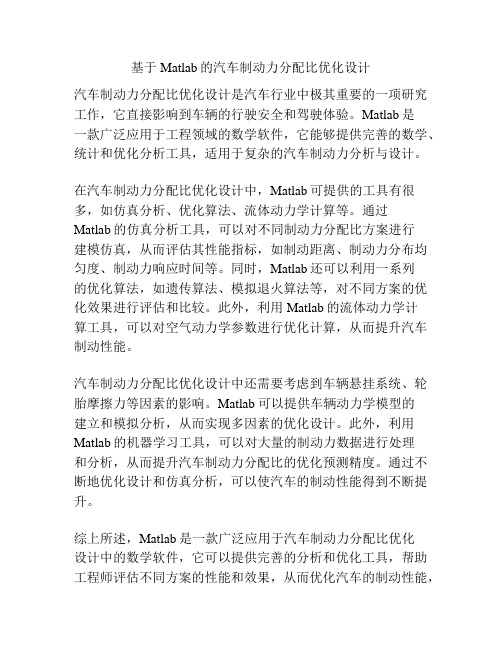

本文将整车设计流程划分为两个阶段 :主 要 参数的预演和确定 、其他参数的预演和参数确定 。 即根据模块化设计思想 , 将原来一个闭环设计系

统分成两个小闭环系统 , 使设计人员更加容易把 握各参数对整体性能的影响 , 使调试更具针对性 。 其具体实施过程如图 1所示 。

3 软件开发

与图 1所示的制动系统方案设计流程对应 , 软 件开发也按照整车参数 输入 、预演及主 要参数确 定 , 其他参数确定和生成方案报告 4个步骤实现 。 3. 1 车辆参数输入

2 汽车制动系统方案设计流程的优化

从整车开发角度 , 制动系统的开发流程主 要 包括系统方案设计 、产品开发和试验验证三大环 节 。制动系统的方案设计主要包含结构选型 、参数 选择 、性能仿真与评估 , 方案确定 4个环节 。以前 , 制动系统设计软件都是在完成整个流程后 , 根据 仿真结果对初始设计参数修正 。因此 , 设计人员往 往要反复多次方可获得良好的设计效果 , 而且 , 在 调试过程中 , 一些参数在特定情况下的相互影响 不易在调试中发现 , 调试的尺度很难把握 。

有效初始数据和运行结果导入数据文件 , 同时 , 自 动启动 W o rd格式的性能报告模板 。由此 , 可以获 得完整的制动系统设计和性能分析报告 。

4 系统应用和验证

以上汽赛宝车制动系统为例 , 在输入整车参数 后 , 启动预演程序 , 设置制动系统参数 , 获得制动效能 仿真结果如图 2所示。进一步输入制动系统其他参 数 , 选择满载和空载仿真的路面附着系数分别为 0. 8 和 1. 0。即可获取整车制动设计和性能分析报告 。表 1 和表 2为报告中返回的满载制动效能评估表 。

通过预演和调试 , 制动系主要参数已经确定 。 下一步开始试选执行机构参数及其他辅助装置参 数 , 即踏板及手制动的杠杆比 、真空助力器及主缸 参数 、摩擦面积等 。从而获得各种试验工况 (临界 抱死 、GB12676、检验制动 、管路失效 、比例阀拐点 、 助力器失效 、助力器和管路失效等 )满载和空载的 行车制动效能及减速度 - 踏板力关系曲线 、制动 器热负荷 、驻车制动效能等 , 设计人员可以查看给 定参数下任何一项性能指标 , 并结合实际要求返 回上一步对设计参数修正和优化 。 3. 4 生成方案报告

上海汽车 2005.04

31

1 舒 红 , 吴建生. 汽车制动系设计计算软件开发研究. 北京 : 北京汽车 , 1999(1)

2 王良模等. 汽车液压制 动系统设 计和分 析软件 的开发. 南 京 :南京理工大学学报 , 2001(3)

3 张志勇等. 精通 M A TLA B6. 北京 :北京航空 航天大学 出版 社 , 2003. 3

2 4. 86

MPa 5. 24 3. 43 2. 11

2 0

分配比 0. 74 0. 71 0. 65 0. 64 0. 71

N 272. 6 165. 2 86. 5 80. 1 165. 2

5 结论

(1)模块化设计将整个设计流程分段完成 , 简 化了设计过程 , 克服了设计和调试的盲目性和不确 定性 。

当经过调试 , 确认设计的制动系满足要求后 , 设计人员通常需要获取该车型制动系统的设计及 性能分析报告 , 作为产品开发依据 。为此 , 该软件 利用 MATLAB数据接口 , 将数据和图像读入指定 的数据文件, 并将数据文件链接到事先创建的 w o rd模板文档 。当点击 “性能报告 ” 图标时 , 系统 将逐个运行整车制动性能的所有程序 , 并将所有

8 6. 38 3. 82

后管压

M Pa 8. 06 8. 29 6. 38 3. 19 3. 26

8 0 0

制动力 分配比

0. 64 0. 63 0. 64 0. 64 0. 64 0. 64 0. 64 0. 64

踏板力

N 262. 1 275. 8 210. 4 115. 6 319. 5 258. 4 210. 4 374. 6

30

上海汽车 2005. 04

设计研究

图 2 制动系设计预演界面

表 2 空载制动效能评估

空载制动效能 减速度 前管压 后管压 制动力 踏板力

(附着系数 1) 临界抱死

G B12676要求 检验制动

比例阀拐点 制动管路失效

m /s2 9. 75 5. 8 2. 9 1. 81 2. 9

M Pa 8. 48 4. 86 2. 21

根据整车产品的定位 、配置及总布置方案得 出空载和满载两种条件下的整车质量 、前后轴荷 分配 、质心高度 , 轮胎规格及额定最高车速 。以便 获取理想的前后轴制动力分配及应急制动所需面 临的极限工况 。 3. 2 预演及主要参数确定

在获取车辆参数后 , 设计人员需根据整车参数 进行制动系的设计 , 软件利用 MATLAB的 GU I工具 箱建立如图 2所示调试界面 。左侧为各主要参数 , 右 侧为 4组制动效能仿真曲线 , 从曲线可以查看给定 主要参数下的制动力分配 、同步附着系数 、管路压 力分配 、路面附着系数利用率随路况的变化曲线 , 及利用附着系数与国标和法规的符合现制动器选 型 、性能尺寸调节 , 查看液压比例阀 、感载比例阀 、 射 线阀等多种调压工况的制动效能 , 并通过观察了

(2)预演程序的开发使设计人员可以及时查 看到每一个参数调整对制动效能的影响 , 使调试过 程更富针对性 。

(3)基于 MATLAB平台及其 GU I工具箱开发 的制动性能仿真系统实现了良好的人机互动 , 设计 和性能报告文档的自动生成 , 极大地方便了设计人 员 , 也使整个开发流程更加规范 。

参考文献

收稿日期 :2004 - 12 - 27 * 本文为上海市汽车工程学会 2004年 (第 11届 )学术年会优秀论文 。

上海汽车 2005.04

29

设计研究

图 1 整车制动系统方案设计

解各参数变化对制动效能的影响趋势 , 结合车型 将来的运行路况 , 选取合适的参数组 。 3. 3 其他参数确定

【主题词 】 制动系 汽车 设计

1 引言

制动性 能是衡 量汽车 主动安 全性的 主要 指 标 。如何在较短的开发周期内设计性能良好的制 动系统一直是各汽车公司争相解决的课题 。

本文拟根据公司产品开发工作需要 , 利用 现 有 MATLAB软件平台 , 建立一套面向设计工程师 , 易于调试的制动开发系统 , 实现良好的人机互动 , 以提高设计效率 、缩短产品开发周期 。

表 1 满载制动效能评估

满载制动效能 减速度

(附着系数 0. 8) m /s2 临界抱死 7. 33

最大助力点 G B12676 要求

检验制动 助力器失效

7. 42 5. 8 2. 9 2. 9

比例阀拐点 7. 24

制动管路失效 2. 9

剩余制动

1. 7

前管压

M Pa 8. 12 8. 59 8. 38 3. 19 3. 26