最新典型轴类零件加工工艺分析

轴类零件加工及工艺分析

内江职业技术学院序言数控加工是机械制造中的先进的加工技术是一种高效率,高精度与高柔性特色的自动加工方法,数控加工技术可有效解决复杂、精细、小批多变部件的加工问题,充足适应了现代化生产的需要,制造自动化是先进制造技术的重要构成部分,其核心技术是数控技术,数控技术是综共计算机、自动技术、自动检测及精细机械等高新技术的产物,它的出现及所带来的巨大利益,已惹起了世界各国技术与工业界的广泛重视,目前,国内数控机床使用愈来愈普及,怎样提高数控加工技术水平已成为事不宜迟,跟着数控加工的日趋普及,愈来愈多的数控机床用户感觉,数控加工工艺掌握的水平是限制手工编程与 CAD/CAM 集成化自动编程质量的重点要素。

数控加工工艺是数控编程与操作的基础,合理的工艺是保证数控加工质量发挥数控机床的前提条件,从数控加工的适用角度出发,以数控加工的实质生产为基础,以掌握数控加工工艺为目标,在介绍数控加工切削基础,数控机床刀具的采纳,数控加工的定位与装夹以及数控加工工艺基础等基本知识的基础上,剖析了数控车削的加工工艺。

I内江职业技术学院目序言第一章纲要⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯. 1第一目及目的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 第二用件⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.1 第二章体⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯. 2 第一CAXA 平面的制⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ .2第二部件体的结构⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ..4 第三章工剖析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯. 7 第一部件工剖析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.. 8 第二刀具的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.. 9 第三刀具卡片⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯..10 第四确定工件的定位与具方案⋯⋯⋯⋯⋯⋯⋯⋯⋯..10 第五确定走刀序和路⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯..11 第六切削用量的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯..15 第七数控加工工文件的填写⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ..16第八保加工精度的方法⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 17第四章数控加工程序⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯18 第五章部件仿真加工⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯23 第一仿真件介⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ . 23第二仿真加工程⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯25⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯30II参照文件⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯.. 31III纲要:本次设计主假如对数控加工工艺进行剖析与详细部件图的加工,第一对数控加工技术进行了简单的介绍,而后依据部件图进行数控加工剖析。

轴类零件的加工工艺及技术要求

轴类零件的加工工艺及技术要求轴类零件是在机器中用来支承齿轮、带轮等传动部件,了解其加工工艺和技术要求对机械设计有很大的帮助。

下面由店铺向你推荐轴类零件的加工工艺及技术要求,希望你满意。

轴类零件的加工工艺1.零件图样分析图所示零件是减速器中的传动轴。

它属于台阶轴类零件,由圆柱面、轴肩、螺纹、螺尾退刀槽、砂轮越程槽和键槽等组成。

轴肩一般用来确定安装在轴上零件的轴向位置,各环槽的作用是使零件装配时有一个正确的位置,并使加工中磨削外圆或车螺纹时退刀方便;键槽用于安装键,以传递转矩;螺纹用于安装各种锁紧螺母和调整螺母。

根据工作性能与条件,该传动轴图样规定了主要轴颈M,N,外圆P、Q以及轴肩G、H、I有较高的尺寸、位置精度和较小的表面粗糙度值,并有热处理要求。

这些技术要求必须在加工中给予保证。

因此,该传动轴的关键工序是轴颈M、N和外圆P、Q的加工。

2.确定毛坯该传动轴材料为45钢,因其属于一般传动轴,故选45钢可满足其要求。

本例传动轴属于中、小传动轴,并且各外圆直径尺寸相差不大,故选择¢60mm的热轧圆钢作毛坯。

3.确定主要表面的加工方法传动轴大都是回转表面,主要采用车削与外圆磨削成形。

由于该传动轴的主要表面M、N、P、Q的公差等级(IT6)较高,表面粗糙度Ra值(Ra=0.8 um)较小,故车削后还需磨削。

外圆表面的加工方案可为:粗车→半精车→磨削。

4.确定定位基准合理地选择定位基准,对于保证零件的尺寸和位置精度有着决定性的作用。

由于该传动轴的几个主要配合表面(Q、P、N、M)及轴肩面(H、G)对基准轴线A-B均有径向圆跳动和端面圆跳动的要求,它又是实心轴,所以应选择两端中心孔为基准,采用双顶尖装夹方法,以保证零件的技术要求。

粗基准采用热轧圆钢的毛坯外圆。

中心孔加工采用三爪自定心卡盘装夹热轧圆钢的毛坯外圆,车端面、钻中心孔。

但必须注意,一般不能用毛坯外圆装夹两次钻两端中心孔,而应该以毛坯外圆作粗基准,先加工一个端面,钻中心孔,车出一端外圆;然后以已车过的外圆作基准,用三爪自定心卡盘装夹(有时在上工步已车外圆处搭中心架),车另一端面,钻中心孔。

高效轴类零件加工工艺解析

对轴类零件的表面处理质量进行严格把关,如喷丸、渗碳淬火等工 艺,确保表面质量和耐磨性符合要求。

生产节拍调整与优化

1 2 3

设备布局优化

根据工艺流程和加工设备的特点,合理规划设备 布局,减少物料搬运距离和时间,提高生产效率 。

加工参数优化

针对不同材料和加工要求,通过试验和数据分析 ,优化切削参数、切削液选用等,提高加工效率 和质量。

轴类零件分类

根据形状、功能和制造工艺的不 同,轴类零件可分为直轴、曲轴 、凸轮轴、花键轴等多种类型。

功能及应用领域

功能

轴类零件在机械设备中主要起到传递 动力、支撑旋转部件、承受载荷和保 证设备稳定运行的作用。

应用领域

轴类零件广泛应用于汽车、航空航天 、能源、机械制造等各个领域,如汽 车发动机中的曲轴、凸轮轴,风力发 电机中的主轴等。

现场问题解决方案

01

刀具磨损过快

通过优化切削参数、选用高性能 刀具材料、加强冷却润滑等措施 ,降低刀具磨损速度。

02

工件变形问题

03

加工精度不达标

采用合理的装夹方式、增加工件 刚度、优化切削参数等方法,减 少工件变形。

检查机床精度、调整切削参数、 选用高精度刀具等,提高加工精 度。

06

质量管理与持续改进

生产计划调整

根据市场需求和生产能力,灵活调整生产计划, 合理安排生产批次和数量,确保生产顺畅进行。

05

实际操作技巧与经验分享

刀具选用及磨损控制方法

刀具材料选择

针对不同加工需求,选用高性能硬质合金、陶瓷 或超硬材料等刀具,提高切削效率和刀具寿命。

刀具角度优化

通过调整刀具的前角、后角和刃倾角等参数,优 化切削力分布,降低切削温度和刀具磨损。

毕业设计《轴类零件的加工工艺分析及实例》

轴类零件的加工工艺分析及实例系别:专业班级:学号:姓名:指导老师:目录前言1轴类零件的工艺分析 (5)1.1零件图的工艺分析 (5)1.2定位基准和装夹方式的确定 (9)1.3确定加工路线 (10)1.4所用刀具的选择 (10)2切削参数的确定 (11)2.1切削用量的选择 (11)2.2背吃刀量的选择 (11)2.3主轴转速的确定 (12)2.4进给速度的确定 (12)3工艺文件 (12)3.1工序的确定 (12)3.2加工工序卡的制定 (13)4.典型零件工艺及编程 (13)4.1零件图 (14)4.2零件图样分析 (14)4.3零件加工工艺分析 (14)4.4切削用量的选择 (14)4.5数控加工步骤 (15)4.6数控加工程序的编制 (15)结论 (18)结束语 (20)参考文献 (21)轴类零件的加工工艺分析与实例摘要:轴类零件为回转体零件,其长度远大于直径,其主要表面是同轴线的若干外园柱面,园锥面,孔和螺纹等。

轴类零件的功能多种多样,有的用来传递运动,扭矩,如传动轴:有的用来装配,如心轴。

根据结构形状的不同,轴类零件可分为光滑轴,阶梯轴,空心轴和异形轴(如曲轴)等四大类。

光滑轴的毛胚一般用热轧圆钢;阶梯轴毛胚,根据各阶梯的直径差,可选用热轧,冷扎圆钢或锻件;对某些大型,结构复杂的轴,可采用铸件(球磨铸铁);当要求毛胚具有较高的力学性能时,应采用锻件。

关键词:轴类零件、零件图的工艺分析、工艺规程制订前言所谓数控加工工艺,就是用数控机床加工零件的一种方法。

数控加工与普通机床加工在方法和内容上很相似,但加工过程的控制方式却大相径庭。

在机械加工中小批零件为例,在通用机床上加工,就某工序而言,其工步的安排,机床运动的先后次序,进给路线及相关切削参数的选择等,虽然也有工艺文件说明,但操作上往往是有操作者自行考虑和确定的,而且是用手工方式进行的。

在数控机床加工时,将记录在控制介质上,描述加工过程所需的全部工艺信息,即原先在通用机床上加工时需要操作者考虑和决定的内容及动作的数码信息输入数控机床的数控装置,对输入信息进行运算和控制,并不断向伺服机构——使机床实现加工运动的机电功能转换部件发送脉冲信号,伺服机构对脉冲信号进行转换与放大处理,然后由传动机构驱动机床按所编程序进行运动,便可加工出我们所需要的零件。

最新典型轴类零件加工工艺分析资料

阶梯轴加工工艺过程分析图6—34为减速箱传动轴工作图样。

表6—13为该轴加工工艺过程。

生产批量为小批生产。

材料为45热轧圆钢。

零件需调质。

(一)结构及技术条件分析该轴为没有中心通孔的多阶梯轴。

根据该零件工作图,其轴颈M、N,外圆P,Q及轴肩G、H、I有较高的尺寸精度和形状位置精度,并有较小的表面粗糙度值,该轴有调质热处理要求。

(二)加工工艺过程分析1.确定主要表面加工方法和加工方案。

传动轴大多是回转表面,主要是采用车削和外圆磨削。

由于该轴主要表面M,N,P,Q的公差等级较高(IT6),表面粗糙度值较小(Ra0.8μm),最终加工应采用磨削。

其加工方案可参考表3-14。

2.划分加工阶段该轴加工划分为三个加工阶段,即粗车(粗车外圆、钻中心孔),半精车(半精车各处外圆、台肩和修研中心孔等),粗精磨各处外圆。

各加工阶段大致以热处理为界。

3.选择定位基准轴类零件的定位基面,最常用的是两中心孔。

因为轴类零件各外圆表面、螺纹表面的同轴度及端面对轴线的垂直度是相互位置精度的主要项目,而这些表面的设计基准一般都是轴的中心线,采用两中心孔定位就能符合基准重合原则。

而且由于多数工序都采用中心孔作为定位基面,能最大限度地加工出多个外圆和端面,这也符合基准统一原则。

但下列情况不能用两中心孔作为定位基面:(1)粗加工外圆时,为提高工件刚度,则采用轴外圆表面为定位基面,或以外圆和中心孔同作定位基面,即一夹一顶。

(2)当轴为通孔零件时,在加工过程中,作为定位基面的中心孔因钻出通孔而消失。

为了在通孔加工后还能用中心孔作为定位基面,工艺上常采用三种方法。

①当中心通孔直径较小时,可直接在孔口倒出宽度不大于2mm的60o内锥面来代替中心孔;②当轴有圆柱孔时,可采用图6—35a所示的锥堵,取1∶500锥度;当轴孔锥度较小时,取锥堵锥度与工件两端定位孔锥度相同;③当轴通孔的锥度较大时,可采用带锥堵的心轴,简称锥堵心轴,如图6—35b所示。

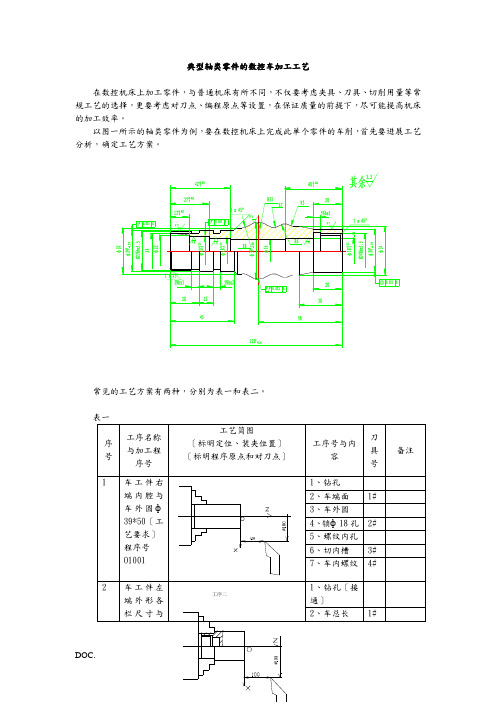

典型轴类零件的数控车加工工艺

典型轴类零件的数控车加工工艺在数控机床上加工零件,与普通机床有所不同,不仅要考虑夹具、刀具、切削用量等常规工艺的选择,更要考虑对刀点、编程原点等设置,在保证质量的前提下,尽可能提高机床的加工效率。

表一2、车工件左端外圆弧至工件总长的1/2处3、车工件左端内腔二、2、车工件外形与原外圆弧相接3、车工件右端内腔一、夹具和工件装夹方法的比拟比拟两种工艺方案,在夹具选择方面,都选择了数控车床上的最通用的夹具——三爪卡盘。

但是,方案一,除了使用卡盘,还采用了顶尖,为一夹一顶的方式,采用此方式,必须预先车削辅助夹套〔如图〕;方案二,不需要辅助夹套,可省下车削夹套的材料和时间,但是,在调头装夹后,只装夹了工件的很短的一局部,对于像本例中比拟细长的轴类零件的车削,存在装夹不安全的因素,并且由于装夹不可靠,还会引起工件同轴度的误差,造成废品。

在夹具的选用中,方案一较适宜。

二、刀具的选择与对刀点、换刀点的位置。

1、刀具的选择与普通机床相比,数控加工时对刀具提出了更高的要求,不仅要求刚性好、精度高,而且要求尺寸稳定、耐用度高、断屑和排屑性能好,同时要求安装调整方便,满足数控机床的高效率。

本例中,两种方案采用了类似的刀具,分别为:1号刀大偏角刀如图3号刀内切槽刀4号刀内螺纹刀5号刀外切槽刀6号刀外螺纹刀1号刀为大偏角刀,分别用来车削端面,外圆与圆弧,采用较大的副偏角,可以防止连圆弧时产生过切现象,但是在两种方案中,方案一中间连续的圆弧在一次车削中完成,能保证圆弧的光滑连接、方案二中间连续的圆弧通过调头车削来完成,接刀处会产生明显的接刀痕迹,相比方案一有所欠缺。

2号刀为镗刀,用于内孔的加工,由于工件的孔较深,且直径小,对于镗刀的要求较高,故采用了切削刃口〔刀夹〕位置在镗杆直径为1/2处这样处理,可增大镗杆的直径,从而提高镗刀的刚性。

3号刀内切槽刀、4号刀内螺纹刀、5号刀外切槽刀、6号刀外螺纹刀,方案一样。

2、对刀点、换刀点的位置。

(完整版)典型轴类零件加工工艺分析

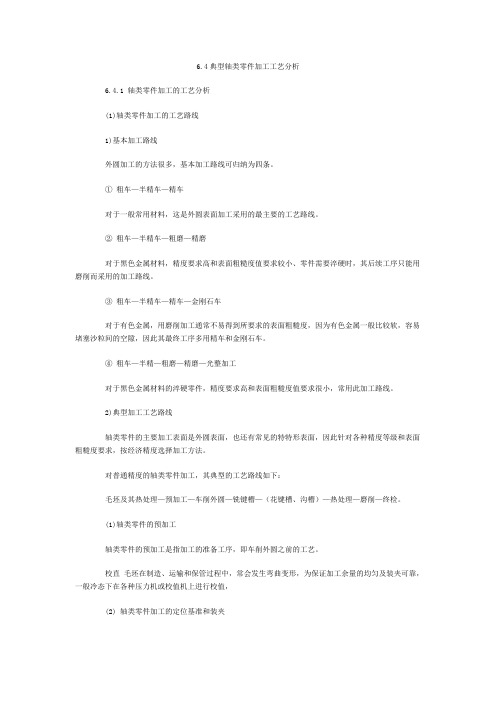

6.4典型轴类零件加工工艺分析6.4.1 轴类零件加工的工艺分析(1)轴类零件加工的工艺路线1)基本加工路线外圆加工的方法很多,基本加工路线可归纳为四条。

① 粗车—半精车—精车对于一般常用材料,这是外圆表面加工采用的最主要的工艺路线。

② 粗车—半精车—粗磨—精磨对于黑色金属材料,精度要求高和表面粗糙度值要求较小、零件需要淬硬时,其后续工序只能用磨削而采用的加工路线。

③ 粗车—半精车—精车—金刚石车对于有色金属,用磨削加工通常不易得到所要求的表面粗糙度,因为有色金属一般比较软,容易堵塞沙粒间的空隙,因此其最终工序多用精车和金刚石车。

④ 粗车—半精—粗磨—精磨—光整加工对于黑色金属材料的淬硬零件,精度要求高和表面粗糙度值要求很小,常用此加工路线。

2)典型加工工艺路线轴类零件的主要加工表面是外圆表面,也还有常见的特特形表面,因此针对各种精度等级和表面粗糙度要求,按经济精度选择加工方法。

对普通精度的轴类零件加工,其典型的工艺路线如下:毛坯及其热处理—预加工—车削外圆—铣键槽—(花键槽、沟槽)—热处理—磨削—终检。

(1)轴类零件的预加工轴类零件的预加工是指加工的准备工序,即车削外圆之前的工艺。

校直毛坯在制造、运输和保管过程中,常会发生弯曲变形,为保证加工余量的均匀及装夹可靠,一般冷态下在各种压力机或校值机上进行校值,(2) 轴类零件加工的定位基准和装夹1)以工件的中心孔定位在轴的加工中,零件各外圆表面,锥孔、螺纹表面的同轴度,端面对旋转轴线的垂直度是其相互位置精度的主要项目,这些表面的设计基准一般都是轴的中心线,若用两中心孔定位,符合基准重合的原则。

中心孔不仅是车削时的定为基准,也是其它加工工序的定位基准和检验基准,又符合基准统一原则。

当采用两中心孔定位时,还能够最大限度地在一次装夹中加工出多个外圆和端面。

2)以外圆和中心孔作为定位基准(一夹一顶)用两中心孔定位虽然定心精度高,但刚性差,尤其是加工较重的工件时不够稳固,切削用量也不能太大。

轴类零件加工工艺分析与设计

(四) 形位公差的选用

(1) 一般形状公差应比位置公差小: 同一要素上给定的形状公差值应小于位置公差值。 如同一平面上,平面度公差值应小于该平面对基准的 平行度公差值。

(2) 表面粗糙度与形状公差的大概的比例关系: 通常,表面粗糙度的Ra值可取为形状公差值的 (20%~25%)。

1.2 轴类零件的技术要求

定位位置公差—同轴度

要求被测实际要素与基准要素同轴。

同轴度公差带

4. 圆 跳 动

圆跳动是指零件上被测回转 表面相对于以基准轴线为轴线的 理论回转面的偏离度。

5. 对称度

对称度常用在具有对称结构的 沟或槽处,例如轴系传动中的轴径 与轴上零件的配合。例如当齿轮、 蜗轮、皮带轮安装在轴上时,需要 靠键实现连接和传递扭矩。此时轴 上的键槽和轮毂孔内的键槽必须对 中心线对称,否则很难装配。

对于性质很软、塑性很高的低碳钢,加工时不易断屑、容易硬化。 往往采用正火的办法,提高其强度和硬度、降低韧性,从而改善其切削加 工性。 对于硬度很高的高碳工具钢,加工时刀具极易磨损。可以采用球化退火的 办法,降低其硬度,从而改善其切削加工性。 2.改变加工条件 合理选择刀具材料、刀具几何参数、切削用量也是改善材料切削加 工性的有效措施。

(1)加工精度

1)尺寸精度 轴类零件的尺寸精度主要指轴的直径尺 寸精度和轴长尺寸精 度。 按使用要求,主要轴颈直径尺寸精度通常为IT6-IT9 级,精密的轴颈也可达IT5级。

2)几何精度 轴类零件一般是用两个轴颈支撑在轴承上, 这两个轴颈称为支撑轴颈,也是轴的装配基 准。 对于一般精度的轴颈,几何形状误差应限制 在直径公差范围内,要求高时,应在零件图 样上另行规定其允许的公差值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

典型轴类零件加工工艺分析南昌航空大学毕业设计(论文)专业名称数控技术应用班级 08级数控本科班学生姓名辜世奇指导教师周贤系主任龚令根日期 2011 年 10 月 1 日至 2012 年 4 月 16 日二○一二年四月十六日南昌航空大学南昌航空大学毕业论文(设计)诚信声明本人在此郑重声明:本人所呈交的大专毕业论文(设计),是在指导老师的指导下,独立进行毕业论文(设计)研究工作所取得的成果,成果各个环节均不存在知识产权争议,毕业论文(设计)不含任何其他个人或集体已经发表过的作品成果,由此而引发的法律后果完全由本人承担。

毕业论文(设计)作者签名:辜世奇2012 年 4 月 16日毕业设计(论文)任务书专业名称数控技术应用班级 08级数控本科班学生姓名辜世奇指导教师周贤系主任龚令根I、毕业设计(论文)题目:典型轴类零件的加工II、毕业设计(论文)摘要(300字以内)本文主要介绍的是在机床、汽车、拖拉机等制造工业中,轴类零件是另一类用量很大,且占有相当重要地位的结构件。

轴类零件的主要作用是支承传动零件并传递动和动力,它们在工作时受多种应力的作用,因此从选材角度看,材料应有较高的综合机械性能.局部承受摩擦的部位如车床主轴的花键、曲轴轴颈等处,要求有一定的硬度,以提高其抗磨损能力。

要求以综合机械性能为主的一类结构零件的选材,还需根据其应力状态和负荷种类考虑材料的淬透性和抗疲劳性能。

实践证明,受交变应力的轴类零件、连杆螺栓等结构件,其损环形式不少是由于疲劳裂纹引起的。

通过磨具主轴加工工艺的分析、阐述了在学校机械加工实习课中如何对典型轴类零件进行工艺分析,从而提高工件质量、劳动生产率。

Ⅳ、主要参考资料:[1]庞浩.金属工艺学. 浙江: 浙江大学出版社,2009.9[2]艾兴.肖诗纲主编.切削用量手册. 北京:机械工业出版社,2010.4[3]夏凤芳. 数控机床加工工艺. 江西:高等教育出版社,2008.7[4]成大先. 机械设计基础. 北京:机械工业出版社,2005.6[5]余英良. 数控加工编程与操作.江西: 高等教育出版社,2010.8[6]杜庚星,主编,《车工技能训练》[M]中国劳动社会保障出版社,2005[7]姚云英. 公差配合与测量技术. 北京: 机械工业出版社2010.6南昌航空大学毕业设计(论文)开题报告南昌航空大学自学考试毕业设计(论文)题目:典型轴类零件的加工系 (部):机械工程系专业名称:数控技术及应用姓名:辜世奇准考证号: 0570********班级名称: 08数控自考本科班提交时间:年月日摘要本文主要介绍的是在机床、汽车、拖拉机等制造工业中,轴类零件是另一类用量很大,且占有相当重要地位的结构件。

轴类零件的主要作用是支承传动零件并传递动和动力,它们在工作时受多种应力的作用,因此从选材角度看,材料应有较高的综合机械性能.局部承受摩擦的部位如车床主轴的花键、曲轴轴颈等处,要求有一定的硬度,以提高其抗磨损能力。

要求以综合机械性能为主的一类结构零件的选材,还需根据其应力状态和负荷种类考虑材料的淬透性和抗疲劳性能。

实践证明,受交变应力的轴类零件、连杆螺栓等结构件,其损环形式不少是由于疲劳裂纹引起的。

通过磨具主轴加工工艺的分析、阐述了在学校机械加工实习课中如何对典型轴类零件进行工艺分析,从而提高工件质量、劳动生产率。

关键词:零件图的工艺分析;典型轴类零件;零件加工AbstractThis paper mainly introduces the is in machine tools, automobile, tractor and other manufacturing industries, shaft parts is another great amount, and occupies an important position in the structure. Shaft parts of the main role is to support the transmission parts and to transfer movement and power, they work by a variety of stresses, so from the perspective of material selection, should have higher comprehensive mechanical performance. Partial under friction parts such as the spindle of a lathe,spline crankshaft etc., requires a certain degree of hardness, in order to improve the wear resistance of. Requirements to the comprehensive mechanical properties of a class consisting mainly of structural components of the material selection, also need to according to the state of stress and load types considering material hardenability and anti fatigue performance. Practice has proved, under alternating stress of shaft parts, the connecting rod bolt and other pieces of the structure, the damage form many is due to fatigue crack causes. Through the grinding spindle machining process analysis, elaborated in the school of mechanical processing practice lesson in how to typical shaft parts process analysis, so as to improve the quality of the workpiece, labor productivity。

Key words : Parts of the process analysis Typical shaft parts Parts processing目录绪论 (1)一、轴类零件的功用、结构特点 (1)1.1轴类零件的毛坯和材料 (1)二、轴类零件一般加工要求及方法 (2)2.1 轴类零件加工工艺规程注意点 (2)2.2 轴类零件加工的技术要求 (2)2.3 轴类零件的热处理 (3)2.4 典型轴类零件加工工艺改进的方法 (3)三、轴类零件加工的工艺分析 (4)3.1轴类零件加工的工艺路线分析 (4)3.2轴类零件实例加工的工艺分析 (5)3.3数控加工程序的编制 (14)结束语 (21)致谢 (22)参考文献 (23)绪论主要研究轴类零件加工过程,加工工艺注意点及改进的方法,通过总结非标件的加工以及典型半成品轴类零件的加工实例来加以说明。

现在许多制造最终成品的工厂为了提高机器的某些性能或者降低成本,需要找机械加工厂定做的,常常会因为设备、技术或者工艺规程制定的不是很好,加工出来的部件无法满足使用要求,所以需要一次次的总结,改进加工工艺,从而完善产品。

经过总结了生产上出现的问题,写下了这篇论文。

轴类零件是机器中经常遇到的典型零件之一。

它在机械中主要用于支承齿轮、带轮、凸轮以及连杆等传动件,以传递扭矩。

按结构形式不同,轴可以分为阶梯轴、锥度心轴、光轴、空心轴、曲轴、凸轮轴、偏心轴、各种丝杠等。

一、轴类零件的功用、结构特点轴类零件是机器中经常遇到的典型零件之一。

它在机械中主要用于支承齿轮、带轮、凸轮以及连杆等传动件,以传递扭矩。

按结构形式不同,轴可以分为阶梯轴、锥度心轴、光轴、空心轴、曲轴、凸轮轴、偏心轴、各种丝杠等。

它主要用来支承传动零部件,传递扭矩和承受载荷。

轴类零件是旋转体零件,其长度大于直径,一般由同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面所组成。

根据结构形状的不同,轴类零件可分为光轴、阶梯轴、空心轴和曲轴等。

轴的长径比小于5的称为短轴,大于20的称为细长轴,大多数轴介于两者之间。

1.1轴类零件的毛坯和材料1.1.1轴类零件的毛坯轴类毛坯常用圆棒料和锻件;大型轴或结构复杂的轴采用铸件。

毛坯经过加热锻造后,可使金属内部纤维组织沿表面均匀分布,获得较高的抗拉、抗弯及抗扭强度。

根据生产规模的不同,毛坯的锻造方式有自由锻和模锻两种。

中小批生产多采用自由锻,大批大量生产时采用模锻。

1.1.2轴类零件的材料轴类零件材料常用45钢,精度较高的轴可选用40Cr、轴承钢GCr15、弹簧钢65Mn,也可选用球墨铸铁;对高速、重载的轴,选用20Mn2B、20Cr等低碳合金钢或38CrMoAl氮化钢。

45钢是轴类零件的常用材料,它价格便宜经过调质(或正火)后,可得到较好的切削性能,而且能获得较高的强度和韧性等综合机械性能,淬火后表面硬度可达45~52HRC。

40Cr等合金结构钢适用于中等精度而转速较高的轴类零件,这类钢经调质和淬火后,具有较好的综合机械性能。

轴承钢GCr15和弹簧钢65Mn,经调质和表面高频淬火后,表面硬度可达50~58HRC,并具有较高的耐疲劳性能和较好的耐磨性能,可制造较高精度的轴。

精密机床的主轴(例如磨床砂轮轴、坐标镗床主轴)可选用38CrMoAIA氮化钢。

这种钢经调质和表面氮化后,不仅能获得很高的表面硬度,而且能保持较软的芯部,因此耐冲击韧性好。

与渗碳淬火钢比较,它有热处理变形很小,硬度更高的特性。

二、轴类零件一般加工要求及方法2.1 轴类零件加工工艺规程注意点在学校机械加工实习课中,轴类零件的加工是学生练习车削技能的最基本也最重要的项目,但学生最后完工工件的质量总是很不理想,经过分析主要是学生对轴类零件的工艺分析工艺规程制订不够合理。

轴类零件中工艺规程的制订,直接关系到工件质量、劳动生产率和经济效益。

一零件可以有几种不同的加工方法,但只有某一种较合理,在制订机械加工工艺规程中,须注意以下几点。

1.零件图工艺分析中,需理解零件结构特点、精度、材质、热处理等技术要求,且要研究产品装配图,部件装配图及验收标准。

2.渗碳件加工工艺路线一般为:下料→锻造→正火→粗加工→半精加工→渗碳→去碳加工(对不需提高硬度部分)→淬火→车螺纹、钻孔或铣槽→粗磨→低温时效→半精磨→低温时效→精磨。