球阀的设计与计算

手动球阀长度计算公式

手动球阀长度计算公式手动球阀是一种常用的流体控制阀门,它通过旋转球体来控制流体的通断和流量。

在实际工程中,为了确保阀门的正常运行,需要对手动球阀的长度进行计算。

本文将介绍手动球阀长度计算的公式和相关参数,希望能够对相关工程人员有所帮助。

手动球阀长度计算的公式如下:L = L1 + L2 + L3 + L4 + L5。

其中,L为手动球阀的总长度,L1为法兰连接的长度,L2为球阀本体长度,L3为手柄长度,L4为传动装置长度,L5为连接管道的长度。

在实际应用中,需要根据具体的工程要求和参数来确定每个参数的数值。

下面将对每个参数进行详细介绍。

1. 法兰连接的长度(L1)。

法兰连接的长度取决于阀门的连接方式和法兰的尺寸。

通常情况下,法兰连接的长度可以通过相关的标准和规范来确定,如GB/T 9113.1-2000《法兰和法兰连接尺寸》中规定了不同类型的法兰连接的长度范围。

在实际计算中,需要根据具体的法兰类型和尺寸来确定L1的数值。

2. 球阀本体长度(L2)。

球阀本体长度是指阀门本身的长度,通常情况下,可以通过阀门的产品标准或者相关的设计图纸来确定。

在实际计算中,需要根据具体的球阀型号和尺寸来确定L2的数值。

3. 手柄长度(L3)。

手柄长度是指手动球阀上用于旋转的手柄的长度,通常情况下,手柄的长度可以通过相关的标准和规范来确定,如GB/T 12222-2005《阀门术语》中规定了手柄长度的范围。

在实际计算中,需要根据具体的手柄类型和尺寸来确定L3的数值。

4. 传动装置长度(L4)。

传动装置长度是指手动球阀上用于传动的装置的长度,通常情况下,传动装置的长度可以通过相关的设计图纸或者产品标准来确定。

在实际计算中,需要根据具体的传动装置类型和尺寸来确定L4的数值。

5. 连接管道的长度(L5)。

连接管道的长度取决于阀门的安装位置和管道的布置方式。

通常情况下,连接管道的长度可以通过相关的设计图纸或者现场测量来确定。

在实际计算中,需要根据具体的管道布置和尺寸来确定L5的数值。

球阀设计计算

阀座密封面工作比压

q

阀座密封圈对球体的法向压力

N

密封圈环带面积

AMH

球体半径

R

球体中心至密封面内径的距离

l1

球体中心至密封面外径的距离

l2

固定球球阀转矩的计算 单向密封阀座

1

V形及圆环形填料

阀杆与填料间的摩擦力

FT

阀杆与填料间的摩擦系数

μt

填料圈数

z

单圈填料高度

h

阀杆与填料接触部分直径

dt

设计压力

设计给定 设计给定 设计给定 设计给定

ψ cosψ

设计给定

单位

计算结果

N N mm mm

Mpa

mm N N

Mpa

N

度

.mm²

N.mm

42481.02 37926.88

225 214 10 222.7

4554.142

3879.142 1.3

675

14.79272 60077.23

45 0.707107 4061.27

p

2 V形及圆环形填料摩擦力矩

MT

O形密封圈的摩擦力

FT

阀杆与填料接触部分直径

dt

阀杆与填料间的摩擦系数

μ0

O形密封圈截面直径

d0

设计压力

p

2 O形密封圈的摩擦力矩

MT

3 阀杆台肩与止推垫间摩擦转矩

MU

DT dt μt

4 阀杆轴承摩擦转矩

MC

固定球阀杆与球体接触部分强度计算

固定球阀杆强度验算

1

公式或说明

计算项目

符号

固定球球阀阀座密封比压的计算

单向密封球阀密封比压的计算

球阀内部尺寸计算公式

球阀内部尺寸计算公式球阀是一种常用的流体控制阀门,广泛应用于石油、化工、冶金、电力等行业。

在设计和选择球阀时,需要对其内部尺寸进行计算,以确保其能够满足流体控制的需要。

本文将介绍球阀内部尺寸的计算公式及其应用。

球阀内部尺寸包括阀体、阀芯、密封圈等部件的尺寸。

在计算球阀内部尺寸时,需要考虑以下几个方面:1. 阀门口径,阀门口径是指球阀的进出口尺寸,通常以英寸或毫米为单位。

口径的选择应根据流体的流量、压力和温度等参数来确定。

2. 阀座直径,阀座直径是指球阀阀座的直径尺寸,通常以毫米为单位。

阀座直径的选择应考虑流体的流速和阀座的密封性能。

3. 阀芯直径,阀芯直径是指球阀阀芯的直径尺寸,通常以毫米为单位。

阀芯直径的选择应考虑流体的流量和阀芯的耐压能力。

4. 密封圈尺寸,密封圈尺寸是指球阀密封圈的尺寸,通常以毫米为单位。

密封圈尺寸的选择应考虑流体的温度和压力以及密封圈的材质和硬度。

根据以上几个方面,可以得到球阀内部尺寸计算公式如下:阀座直径(D)= K1 × Q ÷ V。

阀芯直径(d)= K2 × Q ÷ V。

密封圈尺寸(S)= K3 × P ÷ T。

其中,D为阀座直径,d为阀芯直径,S为密封圈尺寸,Q为流体流量,V为流体流速,P为流体压力,T为流体温度,K1、K2、K3为经验系数。

通过以上公式,可以根据流体的流量、压力、温度等参数计算出球阀的阀座直径、阀芯直径和密封圈尺寸,从而选择合适的球阀尺寸。

在实际应用中,还需要考虑球阀的结构形式、材质选型、密封性能、耐压能力等因素。

因此,在计算球阀内部尺寸时,需要综合考虑以上各个方面的因素,并进行合理的选择和调整。

除了以上介绍的计算公式外,还可以根据球阀的具体结构形式和工作条件进行专门的计算和分析。

例如,对于三通球阀、四通球阀、高温球阀、高压球阀等特殊类型的球阀,需要根据其特殊的工作条件和要求进行定制化的尺寸计算。

球阀当量长度

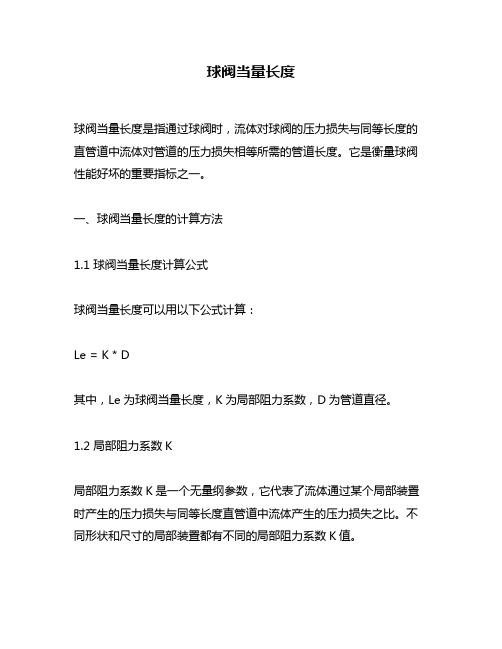

球阀当量长度球阀当量长度是指通过球阀时,流体对球阀的压力损失与同等长度的直管道中流体对管道的压力损失相等所需的管道长度。

它是衡量球阀性能好坏的重要指标之一。

一、球阀当量长度的计算方法1.1 球阀当量长度计算公式球阀当量长度可以用以下公式计算:Le = K * D其中,Le为球阀当量长度,K为局部阻力系数,D为管道直径。

1.2 局部阻力系数K局部阻力系数K是一个无量纲参数,它代表了流体通过某个局部装置时产生的压力损失与同等长度直管道中流体产生的压力损失之比。

不同形状和尺寸的局部装置都有不同的局部阻力系数K值。

常见局部装置的局部阻力系数K值如下:- 直通孔:0.5- 弯头:0.3~0.4- 管嘴:0.6~0.8- 球阀:30~150从上述数据可以看出,球阀在所有常见局部装置中具有最大的局部阻力系数K值,这也意味着在相同条件下,通过球阀时产生的压力损失最大。

1.3 球阀当量长度的影响因素球阀当量长度不仅与球阀本身的结构和尺寸有关,还受到管道直径、流速、介质密度、粘度等因素的影响。

1.4 球阀当量长度与流体状态球阀当量长度也与流体状态有关。

在液态介质中,球阀当量长度随着流速的增加而增加;在气态介质中,球阀当量长度随着流速的增加而减小。

二、如何降低球阀当量长度2.1 选择合适的球阀由于不同类型和尺寸的球阀局部阻力系数K值不同,因此选择合适的球阀可以降低球阀当量长度。

在选型时应根据实际情况综合考虑各种因素,如介质特性、工作条件等。

2.2 优化管道布局管道布局对球阀当量长度也有影响。

为了降低压力损失,应尽可能减少弯头、管嘴等局部装置的数量,并保证管道直径尽可能一致。

2.3 控制流速流速是影响球阀当量长度的重要因素之一。

在实际应用中,可以通过控制流量或调整管道直径来控制流速,以降低球阀当量长度。

2.4 优化介质性质介质的密度、粘度等性质也会影响球阀当量长度。

在实际应用中,可以通过选择合适的介质或调整介质温度等方式来优化介质性质,以降低球阀当量长度。

(整理)150LB球阀设计计算书1.

球阀设计计算书2″~8″Q41F-150Lb编制:审核:二○○三年五月二十三日浙江阀门制造有限公司目录1.阀体壁厚计算————————————————————12.中法兰强度计算———————————————————23.法兰螺栓拉应力验算—————————————————74.力矩计算——————————————————————85.阀杆强度校算————————————————————116.密封比压计算————————————————————137.作用在手柄上的启闭所需力——————————————15一、 阀体壁厚计算:计算公式: C P S dP t cc +-=)2.12.(5.1式中:t -阀体计算壁厚(英寸); Pc -额定压力等级(磅);Pc=150 d -公称通径(英寸);S -材料需要用的应力(磅/平方英寸)S=7000 C -附加余量(英寸)按ANSI B16.34 C=0.1英寸英寸(毫米)实际确定壁厚≥计算壁厚为合格二.中法兰强度计算: 1.中法兰的轴向应力计算:[]5.13021=≤=H ioH D fM σλδσ 式中:σH -法兰颈的轴向应力(Mpa);Mo -作用平炉钢于法兰的总轴向力矩(N ·mm); f -整体法兰颈部应力校正系数(查表); δ1-法兰颈部大端有效厚度(mm); D i -为阀体中腔内径(mm); λ-系数;[σH ]-法兰颈许用轴向应力(Mpa);M O =F D S D +F r S r +F G S G式中:F D -作用在法兰内径面积上的流体静压轴向力(N); S D -从螺栓孔中园致力FD 作用位置处的径向距离(mm);F r -总的流体静压轴向力与作用在法兰直径面积上的流体静压轴向 力之差(N);S r -从螺栓孔中心园致力于Fr 作用位置处的径向距离(mm); F G -用于窄面法兰垫片载荷(N);S G -从螺栓孔中心园致力FG 作用位置处的径向距离(mm);F D =0.785D i 2P S D =S +0.5δ112δ--=ib D D S )(785.022i G r D D P F -=21Gr S S S ++=δ 2Gb G D D S -=F G =W-F (W=Wp) Wp=F+Fp+Q F=0.785D G 2P Fp=2πbD G mPP D Q m 24π=ATe ff δδλ++=1ISi D F e δ1=IS i IS D VUA δδ2=式中:S -从螺栓孔中心园至法兰颈部与法兰背面交点的径向距离(mm); D b -法兰螺栓孔中心园直径(mm);D G -法兰垫片中径(mm );Wp -在操作情况下所需的最小螺栓负荷(N ); F -总的流体静压轴向力(N);Fp-连接接确面上的压紧负荷(N);Q-球体与阀座密封之间的密封力(N); b-垫片有效密封宽度(mm);m-垫片系数(查表);m=1.25D m-为密封面中径(mm);δf-法兰有效厚度(mm);e-系数;T-系数(查表);A-系数;F1-整体法兰形状系数;F1=1δIS-法兰颈部小端有效厚度(mm);U-系数(查表);V -整体法兰形状系数(查图);σH ≤〔σH 〕=130.5合格2.中法兰的径向应力计算:[]Mpa D M e R if f R 108)133.1(2=≤+=σλδδσ式中:σR -法兰的径向应力(Mpa ); [σR ]-法兰许用的径向应力(Mpa ); σR ≤〔σR 〕=108 合格3.中法兰的切向应力计算:[]Mpa Z D YM T R if T 1082=≤-=σσδσ式中:Y -系数(查表);Z -系数(查表);σT -法兰的切向应力(Mpa ); [σT ]-法兰材料的切向应力(Mpa );σT ≤〔σT 〕=108 合格三、.法兰螺栓拉应力验算:[]Mpa nd W L m P L 144=≤=σσ式中:σL -法兰螺栓断面积所承受的拉应力(Mpa ); d m -螺栓断面有效面积(mm2); n -螺栓数量;[σL ]-螺栓材料的拉应力(MPa )。

球阀计算公式自动生成(壁厚强度转矩等)

100

35

奥氏体 不绣钢 马氏体 不绣钢

1Cr18Ni9Ti、 1Cr18Ni12Mo2Ti

HB 140~170

150

40

注:钢和铜合金的牌号对 于铸态和堆焊均适用

2Cr13、3Cr13、 1Cr17Ni2

HB 200~300 HR 35~40

250

45

氮化钢

35CrMoAlA、38CrMoAlA

Hv 800~ 1000

密封面材料

材料硬度

密封面 间无

密封面 间有

滑动

滑动

黄铜

CuZn40Pb2, CuZn38Mn2Pb2,CuZn38

HB 80~95

80

20

CuZn16Si4

HB 95~110

100

25

青铜

CuAL10Fe3

HB≥110

80

25

CuAL10Fe3Mn2, CuAL9Fe4Ni4Mn2

HB 120~170

Z:O型圈个数

设计给定

f0:橡胶对阀杆的摩擦系数

f0=

0.3

d0:O型圈的横截面直径

设计给定 4

MMJ

阀杆台肩与止推垫间的摩擦力矩

MMJ

MMJ=∏*64*f*(DT+df)2*P

f:摩擦系数

DT:台肩外径或止推垫外径

按材料同前面规定选取 选二者中小者(mm)

18011.04 ~0.4

72596.8

0.05 45

qMF

qMF=1.2P

qMF=

1.2

P

计算压力

1.0

qMF

qMF=m*((a+c*p)/ b )

1.183799126

阀门设计自动计算公式

阀杆台肩与止推垫间的摩擦力矩

MMJ

MMJ=∏*64*f*(DT+df)2*P

f:摩擦系数

DT:台肩外径或止推垫外径

按材料同前面规定选取 选二者中小者(mm)

18011.04 ~0.472来自96.80.05 45

设计给定

4.1.2固定球阀 总转矩计算

MF MQZ MQZ MQZ1 MQZ1

MQZ2 MQZ2

dF:阀杆直径

P:计算压力

f= 设计给定 设计给定 设计给定 设计给定

0.05 10 5 40 1.0

(2)对橡胶O型 圈

M d FT=1/2*∏* F2*Z*(0.33+0.92*f0*d0*P)

Z:O型圈个数

设计给定

f0:橡胶对阀杆的摩擦系数

f0=

0.3

d0:O型圈的横截面直径

设计给定 4

MMJ

D=

160

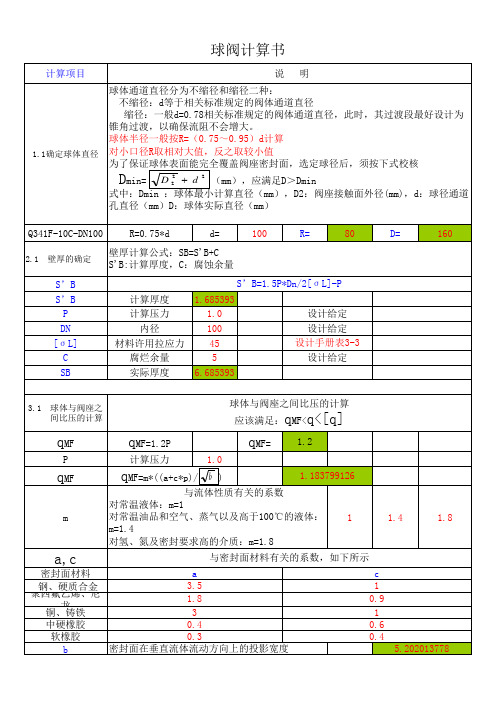

2.1 壁厚的确定

壁厚计算公式:SB=S'B+C S'B:计算厚度,C:腐蚀余量

S’B S’B

P DN [σL] C SB

计算厚度 计算压力

内径 材料许用拉应力

腐烂余量 实际厚度

S’B=1.5P*Dn/2[σL]-P

1.685393

1.0

设计给定

100

设计给定

45

设计手册表3-3

5

设计给定

6.685393

3.1 球体与阀座之 间比压的计算

球体与阀座之间比压的计算

应该满足:qMF<q<[q]

qMF

qMF=1.2P

qMF=

1.2

P

计算压力

1.0

qMF

球阀设计计算书

球阀设计计算书XXX文件号:10STQ3R59CG产品名称:固定球阀设计计算书编制:审核:批准:2014年9月目录:1.阀体壁厚验算2.阀盖壁厚验算3.密封面上的计算比压4.1.33倍中腔泄压能力的计算5.阀杆启闭扭矩的计算6.阀杆强度验算7.阀杆扭转变形的计算8.阀杆键连接强度验算9.中法兰螺栓强度验算10.流量系数计算11.吊耳的强度计算参考资料:1.API 6D管道阀门2.ASME B16.34阀门—法兰、螺纹和焊端连接的阀门3.ASME锅炉与压力规范第Ⅱ卷4.ASME锅炉与压力规范第Ⅷ卷5.API 600钢制闸阀法兰和对焊连接端,螺栓连接阀盖说明:1.以公称压力作为计算压力;2.对壳体壁厚的选取,在满足计算壁厚的前提下,按相关标准取壳体最小壁厚且圆整整数,已具裕度;3.涉及的材料许用应力值按-29~38℃时选取;4.适用介质为水、油、气等介质;5.不考虑地震载荷、风载荷等自然因数;6.瞬间压力不得超过使用温度下允许压力的1.1倍;7.管路中应安装安全装置,以防止压力超过使用下的允许压力。

型号:10STQ3R59CG序号零件名称材料牌号计算内容根据1 阀体 ASTMA105 壁厚验算ASME16.342 阀盖 ASTMA105 壁厚验算ASME16.34根据相关标准,以公称压力作为计算压力,计算阀体和阀盖的壁厚。

涉及的材料许用应力值按-29~38℃时选取,适用介质为水、油、气等介质。

瞬间压力不得超过使用温度下允许压力的1.1倍,管路中应安装安全装置,以防止压力超过使用下的允许压力。

材料牌号计算内容序号10STQ3R59CG阀盖ASTM A105壁厚验算计算数据名称符号计算压力Pc300 psi基本应力系数C7000 psi阀体标准厚度S11.2 mm公称内径Dn254 mm附加厚度m4.0 mm设计给定Max(d’d0)设计给定ASTM B16.34设计给定Dn/1.5设计给定ASTM A216 WCB材料许用应力取值常温下抗拉强度Rm/20psi常温下屈服强度Re/20psi根据ASME-Ⅱ-D,常温下抗拉强度除以3.5大于7000 psi,常温下屈服强度除以1.5大于7000 psi,取基本应力系数7000 psi,满足要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

② 对橡胶 O 型图:

MFT=

1 2

π

d

F

2

Z (0.33 + 0.92 fo

do

p)

(N·mm)

式中:Z:O 型圈个数, 设计给定

fo:橡胶对阀杆的摩擦系数。 fo =0.3~0.4

do:O型圈的横截面直径(mm)

设计给定

MMJ:阀杆台肩与止推垫间的摩擦力矩

M MJ

=

π 64

f (DT

+ dF)2

球阀的设计与计算

一、球阀的设计 1.1 设计输入

即设计任务书。应明确阀门的具体参数(公称通径、公称压力、温度、介质、驱动方式等),使 用的条件和要求(如室内或室外安装、启闭频率等)及相关执行的标准(产品的设计与制造、结构 长度、连接型式、产品的检验与试验等) 1.2 确定阀门的主体材料和密封圈材料 1.3 确定阀门承压件的制造工艺方法 1.4 确定阀门的总体结构型式

式中:MF :浮动球阀总转矩(N·mm),见 7-3-1 节。 W :Ⅳ-Ⅳ断面处的抗扭断面系数(mm3)

对正方形和矩形断面,按Ⅰ-Ⅰ断面的原则计算。

[τN] :材料的许用扭转应力(MPa),查[资料 1]表 3-7 2.4.2 固定球阀阀杆强度计算

结构为上阀杆代 O 型圈密封的强度计算 见图示

1. Ⅰ-Ⅰ断面处的扭转应力:

M QZ = M QZ1 + M QZ2

式中: MQZ1:由阀座对球体的予紧力产生的摩擦力矩

M QZ1

=

π 4

( DMW 2

−

DMN2 )(1+

cos ϕ )qM

f

R

式中: qM :最小予紧比压 (MPa)

(N·mm)

取: qM = 0.1P 但不应小于 2 MPa

其它符号的选取见前面规定 MQZ2 : 由介质工作压力产生的摩擦力矩

a,c:与密封面材料有关的系数,见表所示

密封面材料

a

c

钢、硬质合金

3.5

1

聚四氟乙烯、尼龙

1.8

0.9

铜、铸铁

3.0

1

中硬橡胶

0.4

0.6

软橡胶

0.3

0.4

P :流体的工作压力(MPa),设计给定

b :密封面在垂直于流体流动方向上的投影宽度

b= t ⋅ cosϕ (mm)

t :密封面宽度(mm),设计给定

[σZY]:球体材料的许用挤压应力(MPa) 对奥氏体不锈钢:当σb<600 MPa时,取[σZY]=122 MPa

或按下式计算:[σZY]= σ b ~ σ b (σb:材料的抗拉强度) 46

2、阀杆头部强度校核

① Ⅰ-Ⅰ断面处的扭转应力:

τN = MQZ W ≤[τN]

式中: MQZ :球体与阀座密封面间的摩擦转矩(N·mm)见前面 W :Ⅰ-Ⅰ断面的抗扭转断面系数 见图示

φ :密封面法向与流道中心线的夹角

q :球阀密封比压(MPa)

① 对浮动球阀:(见图示)

q = (DMW + DMN )P 4(DMW − DMN )

式中:DMW :阀座密封面外径(mm)设计给定 DMN :阀座密封面内径(mm)设计给定 P :介质工作压力(MPa)

② 对进口密封的固定球阀(见图示)

③ Ⅲ-Ⅲ断面处扭转应力

τN = M F W ≤ [τN]

式中:MF :浮动球阀总转矩(N·mm),见 7-3-1 节。 W :Ⅲ-Ⅲ断面处的抗扭转断面系数(mm3)

W= π dF3 16

[τN]:材料的许用扭转应力(MPa),查[资料 1]表 3-7 ④ Ⅳ-Ⅳ断面处扭转应力

τN

=

MF W

≤ [τN]

τ N = M QZ W ≤[τN]

式中:MQZ:球体与阀座密封面之间的摩擦转矩(N·mm)见 7.3.1 节 W:Ⅰ-Ⅰ断面处的抗扭系数

W = π d13 − b t (d1 − t ) 2 n

16

2d1

式中:n:键的数量 设计给定 b,d1,t:见图示(mm) 设计给定

[τN]:材料的许用扭转应力(MPa) 查[资料 1]表 3-7 2. Ⅱ-Ⅱ断面处剪切应力:

1. 平键的比压计算

P = 2T ≤ [P]

nd1KL

式中:T: 转矩(N·mm)

对于阀杆手柄或驱动装置连接部分:T = MF

对于阀杆与球体连接部分: n: 键数 设计给定

1. 对阀门结构的确定: 一般如果压力不高,DN≤150 时,可优先采用浮动式结构,其优点是:结构简单 如果浮动球式结构满足不了需要时,应采用固定式结构或其它结构型式(如半球、撑开式…) 2. 对密封的材料的确定 由于球阀的使用受温度的影响很大,因此,密封的材料的选定很关键: ① 对使用温度≤300℃时,密封面材料可选择塑料类材料(如聚四氟乙烯、增强聚四氟乙烯、尼

进口密封固定球球阀结构

q = P(DJ2H − 0.6DM2 N − 0.4DM2 W ) 8Rh cosϕ

式中:DJH:进口密封座导向外径 (mm) 设计给定 R: 球体半径 (mm) 设计给定 h: 密封面接触的宽度在水平方向的投影 (mm) h = l2-l1

式中l2 ,l1:球体中心至密封面的距离(mm)见图示 ③ 其它密封球阀,略 [q]:密封面材料的许用比压[MPa] 查下表

P

(N·mm)

2.4 阀杆强度计算

2.4.1 浮动球阀杆的强度计算

1、阀杆与球体连接部分的计算:

阀杆与球体接触按挤压计算,见图示

σZY=

M QZ 0.12a2h

≤[σZY]

式中:a:见图示(mm)设计给定; h:阀杆头部插入球体的深度,(mm),一般取 h=(1.8~2.2)a,正方形时,a 改为 b。 注意:h 不要取的过大,否则球体活动性减小。

P

式中:f :摩擦系数

按材料同前面规定选取

DT:台肩外径或止推垫外径.

选二者中小者 (mm) 设计给定

2.3.2 固定球阀总转矩计算 在固定球阀中,球体受到的作用力完全传递到支撑轴承上, 对进口密封的固定球阀,其总转矩计算:

M F = M QZ + M FT + M ZC + M MJ

式中:MQZ:球体在阀座中的摩擦力矩

对正方形断面:W= b3 (mm3) 48

对近似矩形断面:W=0.9αba2(mm3) 式中:α值根据b/a按表选取

b/a与α的关系表

b/a

1.0

1.2

1.5

2.0

2.5

3.0

4.0

6.0

8.0

∂

0.208 0.219 0.231 0.246 0.258 0.267 0.282 0.299 0.307

密封面材料的许用比压 [q]

黄铜

青铜

奥氏体 不绣钢 马氏体 不绣钢 氮化钢 堆焊 合金 中硬 橡胶

F-4

尼龙

密封面材料

材料硬度

CuZn40Pb2,CuZn38Mn2Pb2,CuZn38 CuZn16Si4 CuAL10Fe3

CuAL10Fe3Mn2,CuAL9Fe4Ni4Mn2

1Cr18Ni9Ti、1Cr18Ni12Mo2Ti

Dmin = D22 + d 2 (mm),应满足 D > Dmin

式中: Dmin :球体最小计算直径(mm), D2 :阀座接触面外径(mm),d:球径通道孔直径(mm)

D:球体实际直径(mm)

二、球阀的计算

2.1 壁厚的确定 见闸阀相应的计算

2.2 球体与阀座之间比压的计算

应满足 qMF < q < [q]

M QZ2 = π

P

f

R(DJH2 − 0.5DMN2 − 0.5DMW2 )(1+ cosϕ) 8 cos ϕ

(N·mm)

MFT : 填料与阀杆的摩擦力矩 见浮动球阀计算

MZC : 轴承中的摩擦力矩

(N·mm)

M ZC = fz dqJ QZJ

(N·mm)

式中:fz:轴承的摩擦系数

对塑料制的滑动轴承 fz按f选取

[τN]:材料的许用扭转应力(MPa),查[资料 1]表 3-7 ② Ⅱ-Ⅱ断面处的剪切应力

τ = (DT + dF )2 P ≤ [τ ]

16d F H

式中:DT :阀杆头凸肩的直径(mm) dF :阀杆直径(mm) H :阀杆头凸肩高度(mm)

设计给定 设计给定

设计给定

P :计算压力(MPa)

[τ]:材料的许用剪切应力(MPa),查[资料 1]表 3-7

2Cr13、3Cr13、1Cr17Ni2

35CrMoAlA、38CrMoAlA TDCoCr1-x

TDCr-Ni(含 Ni)

HB 80~95Βιβλιοθήκη HB 95~110HB≥110 HB 120~170

HB 140~170

HB 200~300 HR 35~40

Hv 800~1000 HR 40~45 HB 280~320

对滚动轴承

fz =0.002

dQJ :球体轴颈直径(mm)设计给定,对滚动轴承, dQJ=轴承中径

QZJ : 介质作用球体轴颈上的总作用力

QZJ = π

DJH 2 8

P

(N)

MMJ : 阀杆台肩膀与止推垫间的摩擦力矩(此项仅用上阀杆与球体分开时的结构,对

整体MMJ =0)

M MJ

=

π 64

f (DT + dF )3

其它符号:同前 MFT:填料与阀杆的摩擦力矩

① 对聚四氟乙烯成型填料 : M FT = 0.6π f z h dF P (N·mm)

式中:f :阀杆与填料的摩擦系数。f =0.05