加工硬化曲线

加工硬化曲线 横纵坐标

加工硬化曲线横纵坐标

【最新版】

目录

1.加工硬化曲线的定义和意义

2.加工硬化曲线的横纵坐标含义

3.横纵坐标对加工硬化曲线的影响

4.加工硬化曲线在实际应用中的重要性

正文

加工硬化曲线是材料科学中一个重要的概念,它描述了金属在加工过程中硬度的变化规律。

加工硬化曲线的横纵坐标分别代表了加工过程中的两个关键参数:加工方式和加工程度。

横坐标通常表示加工方式,比如冷轧、热轧、锻造等。

不同的加工方式会对金属的硬度产生不同的影响。

例如,冷轧通常会使金属的硬度增加,而热轧则可能使金属的硬度降低。

纵坐标则表示加工程度,通常包括加工的温度、压力、速度等。

加工程度的不同也会对金属的硬度产生影响。

一般来说,加工程度越大,金属的硬度就越高。

横纵坐标的交互作用形成了加工硬化曲线。

这条曲线可以帮助我们理解金属在加工过程中的硬度变化规律,从而更好地控制加工过程,提高产品的质量。

在实际应用中,加工硬化曲线的重要性不言而喻。

通过研究加工硬化曲线,我们可以选择最适合的加工方式和加工程度,以达到所需的硬度和强度。

同时,加工硬化曲线还可以帮助我们预测和避免过度加工或者加工不足的情况,从而提高生产效率和产品质量。

第1页共1页。

加工硬化与加工软化的应力应变曲线

加工硬化与加工软化的应力应变曲线英文回答:Work Hardening vs Work Softening Stress-Strain Curves.Introduction.In materials science, work hardening and work softening are two opposing phenomena that can occur during plastic deformation. Work hardening, also known as strain hardening, refers to the increase in a material's strength and hardness as it is deformed. Work softening, on the other hand, refers to the decrease in a material's strength and hardness as it is deformed. Understanding these phenomenais crucial for optimizing the properties of materials for various engineering applications.Stress-Strain Curves.The stress-strain curve is a graphical representationof the relationship between the applied stress and the resulting strain in a material. It is a valuable tool for studying the mechanical properties of materials, including their work hardening and work softening behavior.Work Hardening.In a typical stress-strain curve, work hardening is characterized by an upward curvature after the yield point. This curvature represents the increase in the material's yield strength and ultimate tensile strength as it undergoes further deformation. The underlying mechanism of work hardening is dislocation multiplication and entanglement. As the material is deformed, dislocations (line defects in the crystal lattice) multiply and interact with each other, forming barriers to further plastic deformation. This resistance to deformation leads to an increase in the material's strength.Work Softening.Work softening, in contrast, is characterized by adownward curvature in the stress-strain curve. This phenomenon is often observed in materials that have a high stacking fault energy, such as face-centered cubic (FCC) metals. During deformation, the dislocations in FCC materials can easily cross-slip from one slip plane to another, reducing the number of barriers to plastic deformation. This results in a decrease in the material's strength and hardness.Factors Affecting Work Hardening and Work Softening.Several factors can influence work hardening and work softening, including:Material composition and microstructure.Temperature.Strain rate.Grain size.Pre-existing defects.Alloying elements.Applications of Work Hardening and Work Softening.Work hardening and work softening are important phenomena that can have practical applications in engineering. By controlling these processes, it is possible to tailor the properties of materials for specific applications. For instance, work hardening can be utilized to increase the strength of automotive parts, while work softening can be employed to improve the formability of sheet metal.Conclusion.Work hardening and work softening are fundamental concepts in materials science that play a significant role in understanding the mechanical behavior of materials. By studying stress-strain curves, researchers and engineers can gain insights into these phenomena and optimize theproperties of materials for various applications.中文回答:加工硬化与加工软化应力应变曲线。

冲压成形的基本理论

硬度提升而塑性下降。 加工硬化对塑性变形旳影响: ❖ 不利旳一面——使所需旳变形力增长,而且限制了材料进一

步旳变形。 ❖ 有利旳一面——板料硬化能够减小过大旳局部变形,使变形

趋于均匀,从而增大成形极限,同步也提升了材料旳强度。

19

一临界值(与应力状态无关)时,材料就开始屈服。经过单向

拉伸试验可得出,此临界值等于材料旳屈服极限

。

s

等效应力:

2 2

(1 2 )2 2 3 2 3 12

则密塞斯塑性条件可体现为:

( 1

2 )2

2

3 2

3

1 2

2

2 s

9

1.1 塑性变形与应力应变 经过计算可知,两个条件之间差别很小。若把上式进行简化,

设 1 2, 则 3最大剪应力理论可表达为:

max (1 3 ) 2 s 2

或

1 3 s

这一理论形式简朴,与试验成果基本相符,用于分析板料成形问 题有足够旳精度。但其忽视了中间应力旳作用,所以不够完善。

8

1.1 塑性变形与应力应变

2. 密塞斯塑性条件

密塞斯提出:任意应力状态下,当某点旳等效应力 到达某

屈雷斯卡(H.Tresca) 塑性条件(最大剪应力理论) 密塞斯(von Mises) 塑性条件

7

1.1 塑性变形与应力应变

1. 屈雷斯卡塑性条件(最大剪应力理论) 屈雷斯卡提出:任意应力状态下,只要最大剪应力到达某临界值 (与应力状态无关)后,材料就开始屈服。经过单向拉伸试验可 得出,此临界值等于材料屈服极限旳二分之一。

24

1.2 加工硬化与硬化曲线

② S 硬 化直线 用真实应力与真实应变建立坐标系,硬化曲线上缩颈点处旳切线 斜率为 Sb。

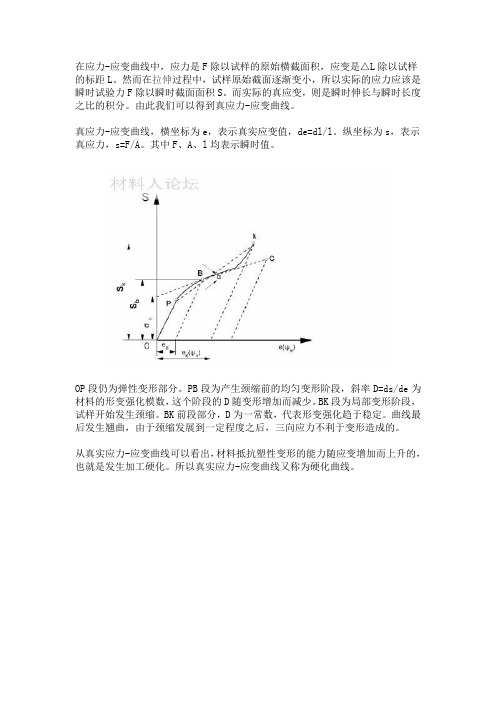

真应力-应变曲线介绍

在应力-应变曲线中,应力是F除以试样的原始横截面积,应变是△L除以试样的标距L。

然而在拉伸过程中,试样原始截面逐渐变小,所以实际的应力应该是瞬时试验力F除以瞬时截面面积S。

而实际的真应变,则是瞬时伸长与瞬时长度之比的积分。

由此我们可以得到真应力-应变曲线。

真应力-应变曲线,横坐标为e,表示真实应变值,de=dl/l。

纵坐标为s,表示真应力,s=F/A。

其中F、A、l均表示瞬时值。

OP段仍为弹性变形部分。

PB段为产生颈缩前的均匀变形阶段,斜率D=ds/de为材料的形变强化模数,这个阶段的D随变形增加而减少。

BK段为局部变形阶段,试样开始发生颈缩。

BK前段部分,D为一常数,代表形变强化趋于稳定。

曲线最后发生翘曲,由于颈缩发展到一定程度之后,三向应力不利于变形造成的。

从真实应力-应变曲线可以看出,材料抵抗塑性变形的能力随应变增加而上升的,也就是发生加工硬化。

所以真实应力-应变曲线又称为硬化曲线。

加工硬化[优质ppt]

![加工硬化[优质ppt]](https://img.taocdn.com/s3/m/16fb7843eefdc8d377ee3251.png)

材料1504邱涛王育新雷宝旭 机械工程系—金属切削原理与机床

1、加工硬化的定义 2、加工硬化的原因 3、培莱赫许关系 4、硬化曲线 5、面心立方金属和体心立方金属的应变硬化特点 6、影响应变硬化的因素 7、加工硬化 优缺点 8、应用实例

机械工程系—金属切削原理与机床

1、加工硬化的定义 金属材料在冷加工塑性变形时强度和硬

机械工程系—金属切削原理与机床

7、加工硬化的优缺点 加工硬化在某些情况下可提高工件的耐磨性

和疲劳强度,但常伴随大量细微裂纹出现,降低 抗冲击能力。

另外,加工硬化也能使后道工序切削加工困难, 使刀具磨损严重。

机械工程系—金属切削原理与机床

加工硬化给金属件的进一步加工带来困难。 在冷轧钢板的过程中会愈轧愈硬以致轧不动,

谢谢大家

机械工程系—金属切削原理与机床

畅想网络

Imagination Network

感谢观看!

机械工程系—金属切削原理文与章内机容来床源于网络,如有侵权请联系我们删除。

机械工程系—金属切削原理与机床

5、面心立方金属和体心立方金属的应变硬化特点

1)多晶体面心立方金属的变形硬化特点:屈服极限 比较低,往往低于其他晶体;硬化速率比较高, 往往高于其他晶体;延伸率高,也就是塑性好; 且不发生脆性解理断裂。

2)体心立方金属的硬化特点:有一个明显的屈服点, 当应力低于上屈服点σsu,只有弹性形变;应力超 过上屈服极限σsu,突然发生显著的塑性形变,继 续发生塑性形变所需要的应力迅速减小到下屈服 极限σsl。外加应力恒定在下屈服极限试样继续伸 长,到第三阶段试样开始发生明显硬化。

机械工程系—金属切削原理与机床

机械工程系—金属切削原理与机床

一一对比退火前后的抗拉强度关系,我们不难看 出,在冷拉之后钢材的抗拉强度有了显著的提高。 可以认为经过冷拉这种处理工艺,材料同样得到 了加工硬化。

加工硬化曲线 横纵坐标

加工硬化曲线横纵坐标摘要:一、引言二、加工硬化曲线的定义和性质三、横纵坐标的意义四、实际应用举例五、总结正文:一、引言加工硬化曲线是描述材料在加工过程中硬度和强度变化的重要曲线,它反映了材料在塑性变形过程中硬度和强度是如何随着变形量的增加而变化的。

通过研究加工硬化曲线,我们可以了解材料的加工性能,为实际生产提供依据。

二、加工硬化曲线的定义和性质加工硬化曲线是表示材料在加工过程中硬度和强度与变形量之间关系的曲线。

通常,横坐标表示变形量(如变形百分比或变形量),纵坐标表示硬度或强度。

加工硬化曲线一般具有以下性质:1.随着变形量的增加,硬度和强度通常会升高;2.当变形量达到一定值后,硬度和强度的变化趋于平缓;3.不同材料的加工硬化曲线形状有所不同,反映了材料的加工性能差异。

三、横纵坐标的意义横坐标表示变形量,可以通过拉伸、压缩、弯曲等加工方式来获得。

变形量可以表示为变形百分比或变形量,其中变形百分比是指材料变形后的厚度与原始厚度的比值,而变形量是指材料在加工过程中发生的形变总量。

纵坐标表示硬度或强度,可以通过布氏硬度、维氏硬度、抗拉强度等指标来表示。

硬度和强度是衡量材料性能的重要指标,它们影响了材料的耐磨性、抗疲劳性、抗拉强度等方面的性能。

四、实际应用举例以钢材为例,通过加工硬化曲线,我们可以了解在不同的加工过程中,钢材的硬度和强度是如何随着变形量的增加而变化的。

这有助于我们选择合适的加工工艺,以达到最佳的性能。

例如,在汽车制造过程中,钢材在冲压、焊接等加工过程中会发生塑性变形。

通过研究钢材的加工硬化曲线,我们可以选择合适的冲压工艺参数,以保证冲压件具有良好的性能。

五、总结加工硬化曲线是描述材料在加工过程中硬度和强度变化的重要曲线。

通过研究加工硬化曲线,我们可以了解材料的加工性能,为实际生产提供依据。

加工硬化

机械工程系—金属切削原理与机床

2.优质结构钢冷拉钢材(GB/T3078--2008)

• 优质结构钢冷拉钢材是指一种按照冷拉钢 材的尺寸、外形及答应偏差应符合 GB/T905的规定制定的钢材。

机械工程系—金属切削原理与机床

8、应用实例

1.冷镦钢(GB/T6478---2001)

• 冷镦是在室温下采用一次或者多次冲击加 载生产金属材料的工艺。

机械工程系—金属切削原理与机床

机械工程系—金属切削原理与机床

由此我们不难看出,在退火之后钢材的抗拉强度 有了较为明显的下降。可以认为经过冷镦这种处 理工艺,材料得到了加工硬化。

机械工程系—金属切削原理与机床

有利的一面是,它可提高金属的强度、硬度和耐 磨性,特别是对于那些不能以热处理方法提高强 度的纯金属和某些合金尤为重要。

冷拉高强度钢丝和冷卷弹簧等,就是利用冷 加工变形来提高其强度和弹性极限。

坦克和拖拉机的履带、破碎机的颚板以及铁 路的道岔等也是利用加工硬化来提高其硬度和耐 磨性的。

加工硬化

材料1504 邱涛 王育新 雷宝旭 机械工程系—金属切削原理与机床

1、加工硬化的定义 2、加工硬化的原因 3、培莱赫许关系 4、硬化曲线 5、面心立方金属和体心立方金属的应变硬化特点 6、影响应变硬化的因素 7、加工硬化 优缺点 8、应用实例

机械工程系—金属切削原理与机床

1、加工硬化的定义 金属材料在冷加工塑性变形时强度和硬

机械工程系—金属切削原理与机床

机械工程系—金属切削原理与机床

一一对比退火前后的抗拉强度关系,我们不难看 出,在冷拉之后钢材的抗拉强度有了显著的提高。 可以认为经过冷拉这种处理工艺,材料同样得到 了加工硬化。

应用拉伸试验数据分析指导二次冷轧高强马口铁基板生产

DIO:DOI:10.16683/KI.ISSN1674-0971.2020.4065应用拉伸试验数据分析指导二次冷轧高强马口铁基板生产张玉文张春花(唐山不锈钢有限责任公司,河北唐山063100)摘要:本文介绍了二次冷轧高强马口铁基板冷轧总压下率对制耳率的影响,研究了退火温度对硬度的影响及二次冷轧压下率与成品屈服强度的关系,通过对退火后钢带拉伸试验曲线均匀延伸段数据进行分析,推测出加工硬化曲线及二次冷轧压下率与屈服强度的关系,经实践验证,屈服强度预测值与实际值偏差小于15MPa。

可用于指导二次冷轧生产高强马口铁基板总压下率设定。

关键词:拉伸试验;n 值;r 值;二次冷轧马口铁中图分类号:TG115.5+2;TG335.12文献标识码:A文章编号:1674-0971(2020)-004-04Using the Analysis of Tensile Test Data to Direct theProduction of DR High Strength TinplateZhang Yuwen ,Zhang Chunhua(Tangshan Stainless Steel Co.Ltd.,Tangshan ,Hebei 063100)Abstract:It introduced the effect of total reduction ratio on the earring ratio of the double cold-reduced high strength tin (chromium)base cold rolled plated,and studies the influence of annealing temperature on hardness and the relation of the secondary cold rolling reduction ratio and the yield strength of the finished product,by analyzing the uniform extension curve data of the annealing steel strips’tensile test to estimate the work hardening curve and the secondary cold rolling reduction rate on the yield strength,it has been verified by practice that the deviation of the yield strength prediction and the actual value is less than 15MPa.It can be used to guide the setting of total re-duction rate of high strength tin (chromium)plate produced by secondary cold rolling.Keywords:tensile test,n-value,r-value,tinplate特钢技术Special Steel Technology第26卷总第105期2020年第4期Vol.26(105)2020.No.4收件日期:2020-4-14作者简介:张玉文,男,高级工程师,2013年毕业于河北联合大学材料成型及控制工程专业,现供职于唐山不锈钢有限责任公司,从事产品开发。

材料科学基础第三章6-2应变硬化

三、应变硬化对力学性能的影响

定量描述晶体硬化行为的两个参数:

1、材料的屈服极限;2、硬化速率或硬化系数

k

d d

3

强度,塑性,脆性,硬度和韧性

1. 特定材料的强度一般指材料的屈服强度。总体上材料的强 度越高,抵抗塑性变形能力越强,硬度越高,在特定条件 下存在一定的线性关系。材料强度越高,塑性一般较差。

4. 按照加工方法、织构形成的原因

• 铸造(casting)、电镀(electroplating)、退火(annealing)、加工 (working)织构等

• 加工织构又可分为:拉伸(tension)、压缩(compression)、拉拔 (drawing)、轧制(rolling)、挤制(extrusion)、锻压(forging)等织构

2. 金属材料的强度和硬度有一定的一致性,强度高的其硬度 往往也高;但硬度表示材料抵抗外力作用下变形的能力, 是一个相对的概念。

3. 脆性相对塑性而言,一般指材料未发生塑性变形而断裂的 趋势。即材料抗拉强度低于屈服强度下,材料呈现脆性。 塑性指的是材料发生永久变形的能力,一般用A-延伸率和 Z断面收缩率表征。

I--弹性变形区

II--过渡区-由变形不均匀引起

III--线性硬化区-由多滑移引起

IV--抛物线硬化区-由交滑移引起

6

四、影响应变硬化的因素

• 晶体结构

BCC晶体的拉伸曲线

BCC晶体硬化特点:

❖ 有一明显的屈服点(上屈服点)

❖ 当应力达到上屈服点时,突然发生 显著的塑性变形,应力迅速减小至 下屈服点

8

四、影响应变硬化的因素

• 变形速率 d/dt

❖ d/dt较小时,影响不大 ❖ d/dt较大时,高速变形,使试件升温,金属软化 ❖ d/dt更大时,爆炸成型,硬度,形成大量挛晶或点缺陷

材料科学基础塑性题库及答案

第七章金属塑性变形一、名词解释固溶强化:固溶体中的溶质原子溶入基体金属后使合金变形抗力提高,应力-应变曲线升高,塑性下降的现象;应变时效:具有屈服现象的金属材料在受到拉伸等变形发生屈服后,在室温停留或低温加热后重新拉伸又出现屈服效应的情况;孪生:金属塑性变形的重要方式。

晶体在切应力作用下一部分晶体沿着一定的晶面(孪晶面)和一定的晶向(孪生方向)相对于另外一部分晶体作均匀的切变,使相邻两部分的晶体取向不同,以孪晶面为对称面形成镜像对称,孪晶面的两边的晶体部分称为孪晶。

形成孪晶的过程称为孪生;临界分切应力:金属晶体在变形中受到外力使某个滑移系启动发生滑移的最小分切应力;变形织构:多晶体中位向不同的晶粒经过塑性变形后晶粒取向变成大体一致,形成晶粒的择优取向,择优取向后的晶体结构称为变形织构,织构在变形中产生,称为变形织构。

二问答1 单相合金的冷塑性变形与纯金属的室温塑性变形相比,有何特点。

答:纯金属变形主要借助位错运动,通过滑移和孪生完成塑性变形,开动滑移系需要临界切应力,晶体中还会发生扭转;单相合金的基本变形过程与纯金属的基本过程是一样的,但会出现固溶强化,开动滑移系需要临界切应力较大,还有屈服和应变时效现象。

2 金属晶体塑性变形时,滑移和孪生有何主要区别?答:滑移时原子移动的距离是滑移方向原子间距的整数倍,孪生时原子移动的距离不是孪生方向原子间距的整数倍;滑移时滑移面两边晶体的位向不变,而孪生时孪生面两边的晶体位向不同,以孪晶面形成镜像对称;滑移时需要的临界分切应力小,孪生开始需要的临界分切应力很大,孪生开始后继续切变时需要的切应力小,故孪生一般在滑移难于进行时发生。

3 A-B二元系中,A晶体结构是bcc,形成α固溶体,B晶体结构是fcc,形成β固溶体,A 与B形成η相,其晶体结构是hcp:1)指出α,β,η三个相的常见滑移系;2)绘出它们单晶变形时应力-应变曲线示意图,试解释典型低层错能面心立方单晶体的加工硬化曲线,并比较与多晶体加工硬化曲线的差别。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工硬化曲线

加工硬化曲线(ProcessingHardeningCurve)是材料加工工艺特性和性能的重要标志性参数。

它反映了材料在加工过程中其硬度以及断口的变化情况。

作为材料及其加工过程中的重要参数,加工硬化曲线在材料科学和工程技术研究中发挥着重要作用。

加工硬化曲线是由材料热处理过程和加工程序引起的,可以用来控制材料特性,表明材料加工后的变化程度,以及材料组织变化和性能的改变。

它代表了在热处理和加工过程中,材料硬度和断口的变化情况,也可用于评价材料回火和淬火程度。

加工硬化曲线可以用来分析材料表面及深层处理后的硬度差异,及时发现加工工艺问题。

它可以提供一个对材料硬度的可靠描述,并且帮助判断材料在加工时的热处理状态。

加工硬化曲线分析不仅可以针对表面淬火和回火效果来进行,也可以用来分析多层淬火、中深层淬火和淬火表面处理。

它是材料的加工效果定量分析的工具,可以提高材料的使用性能和加工效率。

加工硬化曲线在加工实践中也可以作为一个重要的参数来评价

材料的性能。

它可以针对材料的不同部位,在不同的淬火状态和加工工艺下,描述材料的硬度和断口变化情况。

此外,加工硬化曲线还可以用来分析材料变形过程中硬度变化特性。

它可以帮助设计更高效率的加工工艺,以提高材料最后表现出来的性能。

总之,加工硬化曲线是材料加工工艺特性及性能评价的重要参数,

它不仅可以帮助评价材料性能,还可以指导材料的加工过程,在实际工程实践中发挥重要作用。

只有通过加工硬化曲线分析,才能更好地理解材料的组织变化和性能变化,从而有效地控制材料在加工过程中的性能。